Изобретение относится к области машиностроения, в частности к технологии изготовления резинотехнических изделий в пресс-форме, и может быть применено при изготовлении уплотнительных шнуров, например, для роторов большого диаметра крупногабаритных центробежных компрессоров.

Известны пресс-формы, содержащие матрицу и пуансон (см., например, И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им.Н.Э.Баумана, 1998 г. - стр.157-161).

Эти пресс-формы могут применяться для изготовления уплотнительных шнуров, для чего на обращенных друг к другу поверхностях матрицы и пуансона выполняют замкнутые кольцевые канавки полукруглого поперечного сечения, образующие при смыкании поверхностей замкнутое кольцевое формующее гнездо круглого поперечного сечения.

Однако при применении конструкции известной пресс-формы для изготовления уплотнительных шнуров большого диаметра выполнение формующего гнезда наиболее простой и рациональной, с точки зрения облегчения процесса образования кольцевых канавок на поверхностях матрицы и пуансона при их изготовлении, формы в виде окружности приводит к значительному увеличению диаметра оснований матрицы и пуансона и соответственно к увеличению габаритов пресс-формы, что в ряде случаев делает пресс-форму недопустимо громоздкой.

Выполнение формующего гнезда сложной формы, например в виде восьмерки, хотя и позволяет избежать значительного увеличения габаритов пресс-формы, но трудно выполнимо с точки зрения необходимости образования на поверхности матрицы и пуансона при их изготовлении кольцевых канавок полукруглого поперечного сечения, в виде полуокружностей с разными радиусами и многочисленными сопряжениями между ними.

Кроме того, образование в известной пресс-форме кольцевых канавок непосредственно на формующей поверхности матрицы и пуансона приводит в случае некачественного изготовления кольцевых канавок, например недопустимого искажения формы, провала диаметра и т.п., к необходимости повторного изготовления дорогостоящих матрицы и пуансона.

Указанные недостатки приводят к увеличению габаритов, повышению трудоемкости изготовления и увеличению стоимости известной пресс-формы при изготовлении в ней уплотнительных шнуров большого диаметра.

Технической задачей данного изобретения является уменьшение габаритов, снижение трудоемкости изготовления и уменьшение стоимости пресс-формы для изготовления уплотнительных шнуров большого диаметра.

Технический результат достигается тем, что в пресс-форме для изготовления уплотнительных шнуров, содержащей матрицу и пуансон, на обращенных друг к другу поверхностях которых выполнены замкнутые кольцевые канавки полукруглого поперечного сечения, образующие при смыкании поверхностей замкнутое кольцевое формующее гнездо круглого поперечного сечения, на поверхностях матрицы и пуансона выполнен вырез в виде сектора, в котором установлены две имеющие форму полуцилиндра вставки, прижатые плоскими боковыми поверхностями к боковым поверхностям выреза при помощи пластины, устанавливаемой с натягом между цилиндрическими поверхностями вставок, при этом в центральной части и на периферии поверхностей матрицы и пуансона и на периферии вставок выполнены разомкнутые кольцевые канавки полукруглого поперечного сечения, торцы которых совмещаются при установке вставок в вырез основания с образованием единой замкнутой кольцевой канавки.

Разомкнутые кольцевые канавки полукруглого поперечного сечения образованы на поверхности кольцевых пластин, установленных в кольцевые выемки, выполненные на поверхностях матрицы и пуансона.

По обеим сторонам от разомкнутых кольцевых канавок полукруглого поперечного сечения, образованных на поверхностях кольцевых пластин и вставок пуансона, выполнены аналогичные разомкнутые кольцевые канавки с поперечным сечением меньшего диаметра.

Выполнение на поверхностях матрицы и пуансона выреза в виде сектора, в котором установлены две имеющие форму полуцилиндра вставки, прижатые плоскими боковыми поверхностями к боковым поверхностям выреза при помощи пластины, устанавливаемой с натягом между цилиндрическими поверхностями вставок, позволяет выполнять формующее гнездо шнура состоящим из состыкованных между собой составляющих частей простой формы в виде полуокружностей, которые можно легко изготовить на имеющемся оборудовании.

Выполнение в центральной части и на периферии поверхностей матрицы и пуансона и на периферии вставок разомкнутых кольцевых канавок полукруглого поперечного сечения, торцы которых совмещаются при установке вставок в вырез, позволяет наиболее просто получить конфигурацию единой замкнутой кольцевой канавки, обеспечивающую изготовление уплотнительного шнура требуемой длины.

Образование разомкнутых кольцевых канавок полукруглого поперечного сечения на поверхности кольцевых пластин, установленных в кольцевых выемках, выполненных на поверхностях матрицы и пуансона, позволяет упростить процесс изготовления канавок, при этом возможна замена кольцевых пластин в случае повреждения поверхности кольцевых канавок, что исключает необходимость замены дорогостоящих матрицы или пуансона.

Выполнение по обеим сторонам от образованных на поверхностях кольцевых пластин и вставок пуансона разомкнутых кольцевых канавок полукруглого поперечного сечения, аналогичных дополнительных разомкнутых кольцевых канавок с полукруглым поперечным сечением меньшего диаметра позволяет при смыкании поверхностей матрицы и пуансона обеспечить вывод в дополнительные канавки излишков прессуемого материала из формующего гнезда и обеспечить требуемое качество поверхности изготавливаемого уплотнительного шнура.

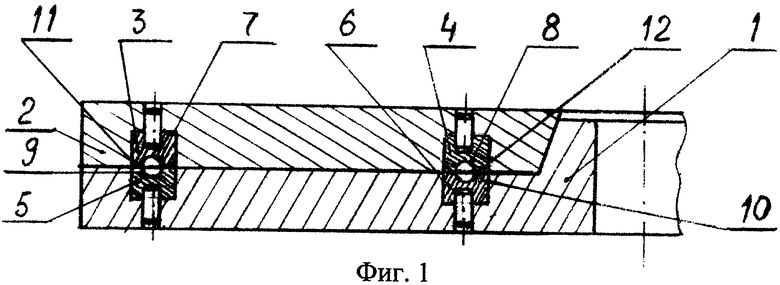

На фиг.1 приведен общий вид пресс-формы в разрезе.

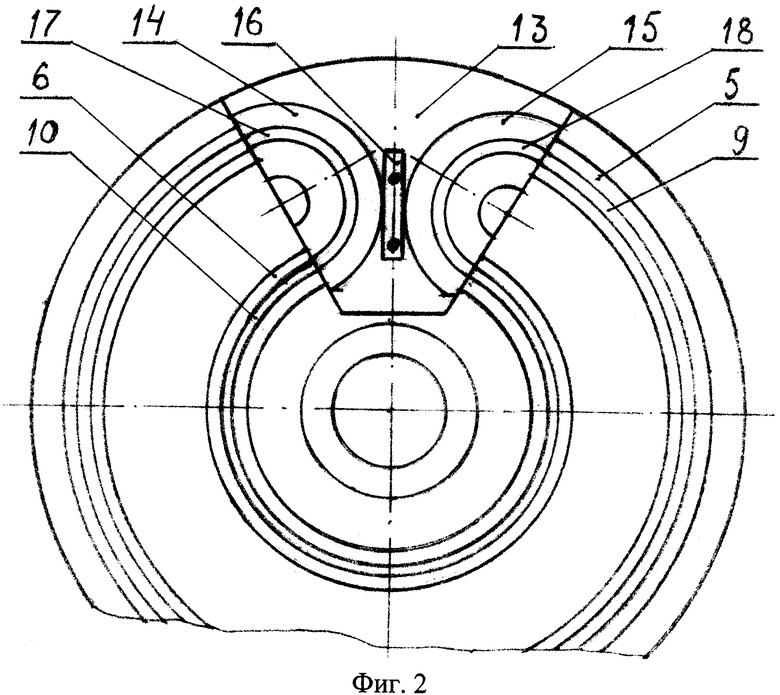

На фиг.2 приведен вид на формующую поверхность матрицы.

Пресс-форма для изготовления уплотнительных шнуров деталей большого диаметра (1,5-2 м и более) содержит матрицу 1 и пуансон 2.

Матрицу 1 и пуансон 2 изготавливают из круговых плоских заготовок значительно меньшего диаметра, чем диаметр окружности уплотнительного шнура, что позволяет существенно уменьшить габариты предлагаемой пресс-формы по сравнению с известной пресс-формой, в которой диаметр матрицы и пуансона превышает диаметр окружности уплотнительного шнура.

Уменьшение диаметра матрицы 1 и пуансона 2 достигается за счет рационального использования поверхности для выполнения формующего гнезда, обеспечивающего изготовление уплотнительного шнура требуемой длины (два ряда кольцевых канавок вместо одного в известной конструкции пресс-формы).

На поверхностях матрицы 1 и пуансона 2, в центральной части и на периферии, выполнены кольцевые выемки, в которых установлены и закреплены при помощи штифтов кольцевые пластины 3, 4, 5 и 6, на поверхностях которых образованы разомкнутые кольцевые канавки 7, 8, 9 и 10 полукруглого поперечного сечения, образующие при смыкании поверхностей матрицы 1 и пуансона 2 замкнутое кольцевое формующее гнездо круглого поперечного сечения.

На поверхности кольцевых пластин 3 и 4 пуансона 2 по обеим сторонам от разомкнутых кольцевых канавок 7 и 8 полукруглого поперечного сечения выполнены аналогичные разомкнутые кольцевые канавки 11 и 12 с поперечным сечением меньшего диаметра.

На поверхности матрицы 1 выполнен несквозной вырез 13 в виде сектора, в который установлены плоские вставки 14 и 15, расположенные заподлицо с остальной поверхностью матрицы 1.

Вставки 14 и 15 имеют форму полуцилиндра и прижаты плоскими боковыми поверхностями к боковым поверхностям выреза 13 при помощи пластины 16, устанавливаемой с натягом между цилиндрическими поверхностями вставок 14 и 15.

После установки пластина 16 крепится винтами к поверхности матрицы 1, что позволяет обеспечить жесткость и прочность конструкции матрицы после установки вставок 14 и 15 в вырез 13.

На периферии вставок 14 и 15 выполнены разомкнутые кольцевые канавки 17 и 18 полукруглого поперечного сечения, торцы которых совмещаются с торцами канавок 9 и 10 полукруглого поперечного сечения, образованных на поверхности кольцевых пластин 5 и 6, установленных в кольцевые выемки, выполненные на поверхности матрицы 1.

Торцы канавок 17 и 18 совмещаются с торцами канавок 9 и 10 при установке вставок 14 и 15 в вырез 13 с образованием единой замкнутой кольцевой канавки полукруглого поперечного сечения.

Наличие вставок 14 и 15 позволяет наиболее точно и надежно соединить между собой кольцевые канавки, выполненные на вставках и на основной поверхности матрицы 1, с образованием единого формовочного полугнезда и облегчить, после снятия пластины 16 и освобождения вставок 14 и 15, извлечение из матрицы 1 отформованного уплотнительного шнура, исключив при этом возможность повреждения его поверхности.

Конструкция пуансона 2 идентична конструкции матрицы 1, при этом обращенные друг к другу поверхности матрицы 1 и пуансона 2 являются зеркальным отображением друг друга, за исключением выполнения по обеим сторонам от разомкнутых кольцевых канавок 7 и 8 на поверхности кольцевых пластин 3 и 4 пуансона 2 и по обеим сторонам от разомкнутых кольцевых канавок на поверхности вставок пуансона 2 (на фиг. не показаны) аналогичных разомкнутых кольцевых канавок 11, 12 с поперечным сечением меньшего диаметра.

Вставки 14, 15 матрицы 1 (вставки пуансона 2) изготавливают из единой круговой заготовки, на поверхности которой выполняют замкнутую кольцевую канавку, с последующей разрезкой на две части вдоль диаметра, что позволяет повысить точность стыковки разомкнутых кольцевых канавок 17 и 18 с торцами канавок 9 и 10 после установки вставок 14, 15.

Вырез 13 матрицы 1 и вырез пуансона 2 выполняют таким образом, чтобы после установки вставок кольцевые канавки, выполненные на их поверхности, стыковались бы с кольцевыми канавками, выполненными на поверхности матрицы 1 и пуансона 2, без сопряжении с криволинейными участками, что существенно упрощает изготовление пресс-формы.

Подготовка пресс-формы к работе осуществляется следующим образом.

Устанавливают собранную обогреваемую матрицу 1 на нижнюю плиту пресса, заполняют кольцевые канавки 9, 10, 17 и 18 резиновой смесью требуемого для получения уплотнительного шнура количества.

Собирают пуансон 2 и скрепляют его с верхней плитой пресса.

Работа пресс-формы осуществляется следующим образом.

Производят смыкание поверхностей матрицы 1 и пуансона 2 усилием пресса, с образованием замкнутого кольцевого формующего гнезда круглого поперечного сечения. При этом осуществляется прессование резиновой смеси под воздействием давления и температуры с образованием уплотнительного шнура требуемого поперечного сечения.

Излишки прессуемой резиновой смеси выдавливаются из формующего гнезда в дополнительные кольцевые канавки полукруглого поперечного сечения, выполненные на поверхности пуансона 2.

На предприятии разработан ряд пресс-форм предлагаемой конструкции, в которых изготовляются высококачественные уплотнительные шнуры для роторов большого диаметра крупногабаритных центробежных компрессоров, при обеспечении требуемой технологичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМЫ ДЛЯ ФОРМОВАНИЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСТИ ПРЕСС-ФОРМЫ | 2006 |

|

RU2427464C2 |

| НИЖНЯЯ МАТРИЦА ШТАМПА ДЛЯ ИЗГОТОВЛЕНИЯ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2023 |

|

RU2821447C1 |

| Охлаждаемая матрица штампа под поковку-диск | 2018 |

|

RU2686176C1 |

| Охлаждаемая матрица штампа под заготовку-диск | 2018 |

|

RU2686178C1 |

| Пресс-форма для изготовления винтовых режущих пластинок твердого сплава | 1951 |

|

SU116974A1 |

| БИБЛИОТЕКА ? | 1973 |

|

SU361091A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, УСИЛЕННОЙ КЕРАМИЧЕСКИМИ ВОЛОКНАМИ | 2008 |

|

RU2477762C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2156669C2 |

| ВИНТОВОЙ ЗАТВОР ДЛЯ ГЕРМЕТИЧНОЙ УКУПОРКИ СОСУДОВ | 1992 |

|

RU2033950C1 |

Изобретение относится к технологии изготовления резинотехнических изделий в пресс-форме и может быть применено при изготовлении уплотнительных шнуров. Техническим результатом заявленного изобретения является уменьшение габаритов и снижение трудоемкости изготовления пресс-формы для изготовления уплотнительных шнуров большого диаметра. Технический результат достигается в пресс-форме для изготовления уплотнительных шнуров, которая содержит матрицу и пуансон, на обращенных друг к другу поверхностях которых выполнены замкнутые кольцевые канавки полукруглого поперечного сечения, образующие при смыкании поверхностей замкнутое кольцевое формующее гнездо круглого поперечного сечения. При этом на поверхностях матрицы и пуансона выполнен вырез в виде сектора, в котором установлены две имеющие форму полуцилиндра вставки, прижатые плоскими боковыми поверхностями к боковым поверхностям выреза при помощи пластины, устанавливаемой с натягом между цилиндрическими поверхностями вставок. Причем в центральной части и на периферии поверхностей матрицы и пуансона и на периферии вставок выполнены разомкнутые кольцевые канавки полукруглого поперечного сечения, торцы которых совмещаются при установке вставок в вырез с образованием единой замкнутой кольцевой канавки. 2 з.п. ф-лы, 2 ил.

1. Пресс-форма для изготовления уплотнительных шнуров, содержащая матрицу и пуансон, на обращенных друг к другу поверхностях которых выполнены замкнутые кольцевые канавки полукруглого поперечного сечения, образующие при смыкании поверхностей замкнутое кольцевое формующее гнездо круглого поперечного сечения, отличающаяся тем, что на поверхностях матрицы и пуансона выполнен вырез в виде сектора, в котором установлены две имеющие форму полуцилиндра вставки, прижатые плоскими боковыми поверхностями к боковым поверхностям выреза при помощи пластины, устанавливаемой с натягом между цилиндрическими поверхностями вставок, при этом в центральной части и на периферии поверхностей матрицы и пуансона и на периферии вставок выполнены разомкнутые кольцевые канавки полукруглого поперечного сечения, торцы которых совмещаются при установке вставок в вырез с образованием единой замкнутой кольцевой канавки.

2. Пресс-форма для изготовления уплотнительных шнуров по п.1, отличающаяся тем, что кольцевые канавки полукруглого поперечного сечения образованы на поверхности кольцевых пластин, установленных в кольцевые выемки, выполненные на поверхностях матрицы и пуансона.

3. Пресс-форма для изготовления уплотнительных шнуров по п.1 или 2, отличающаяся тем, что по обеим сторонам от кольцевых канавок полукруглого поперечного сечения, образованных на поверхностях кольцевых пластин и вставок пуансона, выполнены аналогичные кольцевые канавки с поперечным сечением меньшего диаметра.

| Пресс-форма для изготовления кольцевых резиновых изделий | 1984 |

|

SU1216018A1 |

| Многоместная пресс-форма для изготовления кольцевых резиновых изделий | 1987 |

|

SU1435458A1 |

| JP 59188420 A, 25.10.1984 | |||

| 1972 |

|

SU418331A1 | |

| US 7393194 B2, 26.10.2006. | |||

Авторы

Даты

2012-11-20—Публикация

2011-09-13—Подача