Настоящее изобретение относится к области электроники и радиотехники и предназначено для использования в производстве печатных и коммутационных плат и приборов на их основе при формировании электропроводящих дорожек на поверхности подложки.

Известен способ формирования электропроводящих дорожек при изготовлении печатных плат, заключающийся в удалении медной фольги с помощью операции химического травления [1].

Недостатком этого способа является трудоемкость изготовления, а также отходы химикатов после травления, приводящие к загрязнению окружающей среды.

Наиболее близким к предлагаемому изобретению является патент России №2249311 от 27.03.2003 г.[2]. Данным патентом предлагается формировать электропроводящие дорожки путем нанесения на поверхность платы слоя паяльной пасты; локального прогрева паяльной пасты в местах, соответствующих рисунку будущих электропроводящих дорожек, с расплавлением в этих местах паяльной пасты до сцепления с платой; удаления неиспользованной паяльной пасты с поверхности платы.

Недостатком изложенного способа является то, что электрическое сопротивление дорожек, выполненных из припоя, будет много больше по сравнению с медными дорожками. Ниже в таблице представлены удельные сопротивления некоторых металлов и припоев.

Из таблицы видно, что удельное электрическое сопротивление припоев, основное содержание которых - олово и свинец, почти на порядок больше, чем у серебра и меди. Электропроводящие дорожки на плате могут иметь значительную длину и задача уменьшения их электросопротивления имеет существенное значение.

Технический результат: предлагаемым изобретением решается задача уменьшения электросопротивления электропроводящих дорожек, а также улучшения технологичности процесса их формирования.

Для достижения указанного технического результата предлагается следующий способ формирования электропроводящих дорожек.

1. Приготавливается дисперсия, состоящая из паяльной пасты и заполнителя в виде металлического порошка, электропроводность которого выше электропроводности припоя в паяльной пасте. В качестве такого заполнителя может быть, например, порошок меди, серебра или других металлов или сплавов, температура плавления которых выше температуры плавления припоя в паяльной пасте. Дисперсию приготавливают путем смешивания паяльной пасты, заполнителя и разбавителя и размешиванием их до равномерной консистенции. Соотношение заполнителя и паяльной пасты в дисперсии определяется из того условия, что при нагреве дисперсии органические составляющие паяльной пасты испарятся, а припой расплавится и заполнит пространство между частицами заполнителя. Из этого условия соотношение масс паяльной пасты и металлического порошка в дисперсии может быть порядка 1:1. Разбавитель добавляется для увеличения текучести дисперсии в количестве, дающем возможность нанесение на подложку слоя дисперсии необходимой толщины.

2. На поверхность платы наносится полимерная подложка в виде жидкого слоя неэлектропроводного полимера.

3. Производится отверждение полимерной подложки известными методами. Температура разрушения полимерной подложки должна быть выше температуры плавления припоя в дисперсии. Например, если температура плавления припоя ПОС-61 составляет 190°С, то в качестве неэлектропроводного полимера может использоваться полиимидный лак, температура разрушения которого выше температуры плавления припоя и составляет 260°С.

4. На слой подложки по всей поверхности наносится слой дисперсии. Толщина слоя дисперсии определяется из потребной толщины формируемой токопроводящей дорожки.

5. Производится сушка этого слоя дисперсии.

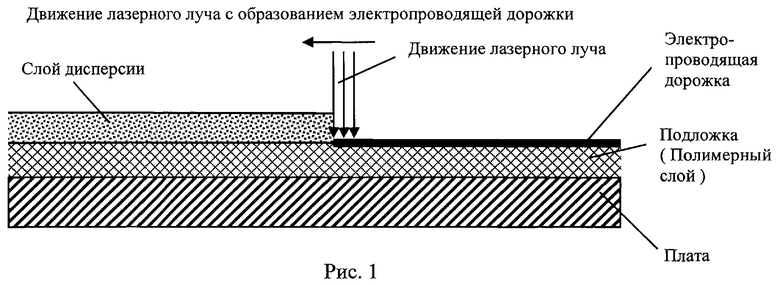

6. Производится обработка поверхности слоя дисперсии лазером по рисунку будущих электропроводящих дорожек, при этом мощность излучения лазера должна обеспечивать испарение органических составляющих паяльной пасты в слое дисперсии и спаивание частиц заполнителя (см. рис.1).

7. Удаление оставшегося слоя дисперсии.

8. На сформированный первый слой полимерной подложки с электропроводящими дорожками могут быть нанесены и обработаны дополнительные слои указанным выше способом с целью получения многослойной коммутационной структуры.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2109417 от 20.04.1998 г. "Способ изготовления плат печатного монтажа".

1. Патент РФ №2249311 от 27.03.2003 г. "Способ изготовления печатных плат"; МПК H05K 3/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКЕ | 2011 |

|

RU2468550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2013 |

|

RU2572359C2 |

| ПЕЧАТНАЯ ПЛАТА, В ЧАСТНОСТИ, ДЛЯ СИЛЬНОТОЧНОГО ЭЛЕКТРОННОГО МОДУЛЯ, СОДЕРЖАЩЕГО ЭЛЕКТРОПРОВОДЯЩУЮ ПОДЛОЖКУ | 2013 |

|

RU2605439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2307486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2249311C2 |

| ПЕЧАТНЫЕ ПЛАТЫ | 2008 |

|

RU2563978C2 |

| ПЕЧАТНАЯ ПЛАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2685692C2 |

| ГАЛОГЕНУГЛЕВОДОРОДНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2009 |

|

RU2533162C2 |

| СПОСОБ ПОДГОТОВКИ КРИСТАЛЛИЧЕСКОЙ ИЛИ ПОЛИКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКИ ПОД МЕТАЛЛИЗАЦИЮ | 2015 |

|

RU2617461C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2249310C2 |

Настоящее изобретение относится к области электроники и радиотехники и предназначено для использования в производстве печатных и коммутационных плат и приборов на их основе при формировании электропроводящих дорожек на поверхности подложки. Технический результат - уменьшение электросопротивления электропроводящих дорожек, получаемых путем нанесения на поверхность подложки слоя дисперсии, представляющей собой паяльную пасту, локальный нагрев дисперсии в местах, соответствующих рисунку электропроводящих дорожек до сцепления дисперсии с поверхностью подложки, удаление неиспользованной дисперсии с поверхности подложки. Достигается тем, что дисперсию получают путем смешивания паяльной пасты с заполнителем из металлического порошка, электропроводность которого выше электропроводности припоя в паяльной пасте, и добавляют разбавитель для увеличения текучести дисперсии в количестве, дающем возможность нанесение на подложку слоя дисперсии необходимой толщины, а нагрев дисперсии осуществляют лазером с мощностью излучения, обеспечивающей испарение органических составляющих паяльной пасты в слое дисперсии и спаивание частиц заполнителя. 2 з.п. ф-лы, 1 табл., 1 ил.

1. Способ формирования электропроводящих дорожек на подложке, включающий нанесение на поверхность подложки слоя дисперсии, локальный нагрев дисперсии в местах, соответствующих рисунку электропроводящих дорожек до сцепления дисперсии с поверхностью подложки, удаление неиспользованной дисперсии с поверхности подложки, отличающийся тем, что дисперсию получают путем смешивания паяльной пасты с заполнителем из металлического порошка, электропроводность которого выше электропроводности припоя в паяльной пасте, и добавляют разбавитель для увеличения текучести дисперсии в количестве, дающем возможность нанесения на подложку слоя дисперсии необходимой толщины, а нагрев дисперсии осуществляют лазером с мощностью излучения, обеспечивающей испарение органических составляющих паяльной пасты в слое дисперсии и спаивание частиц заполнителя.

2. Способ по п.1, отличающийся тем, что в составе дисперсии в качестве заполнителя используют порошок меди, серебра или других металлов или сплавов с температурой плавления выше, чем у припоя в паяльной пасте.

3. Способ по п.1, отличающийся тем, что соотношение объемов заполнителя и паяльной пасты в дисперсии определяется из того условия, чтобы при нагреве дисперсии жидкий припой заполнил пространство между частицами заполнителя.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2249311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТ ПЕЧАТНОГО МОНТАЖА | 1996 |

|

RU2109417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1999 |

|

RU2149525C1 |

| US 5576074 A, 19.11.1996 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2012-11-27—Публикация

2011-03-10—Подача