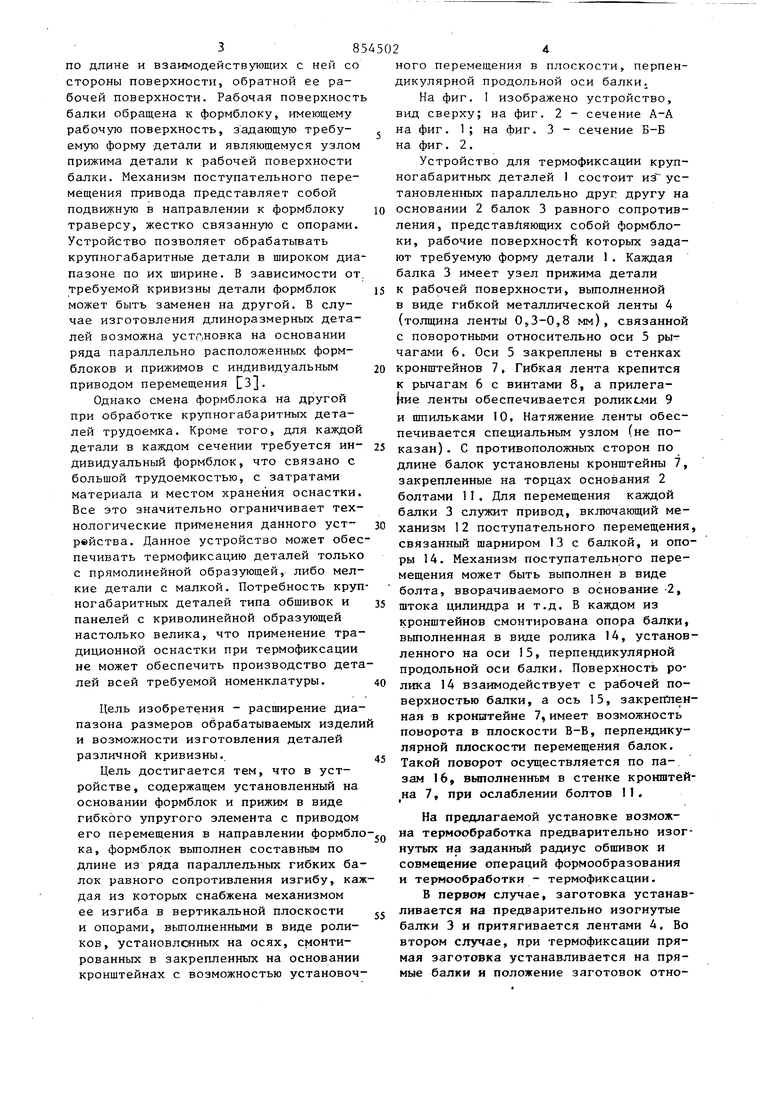

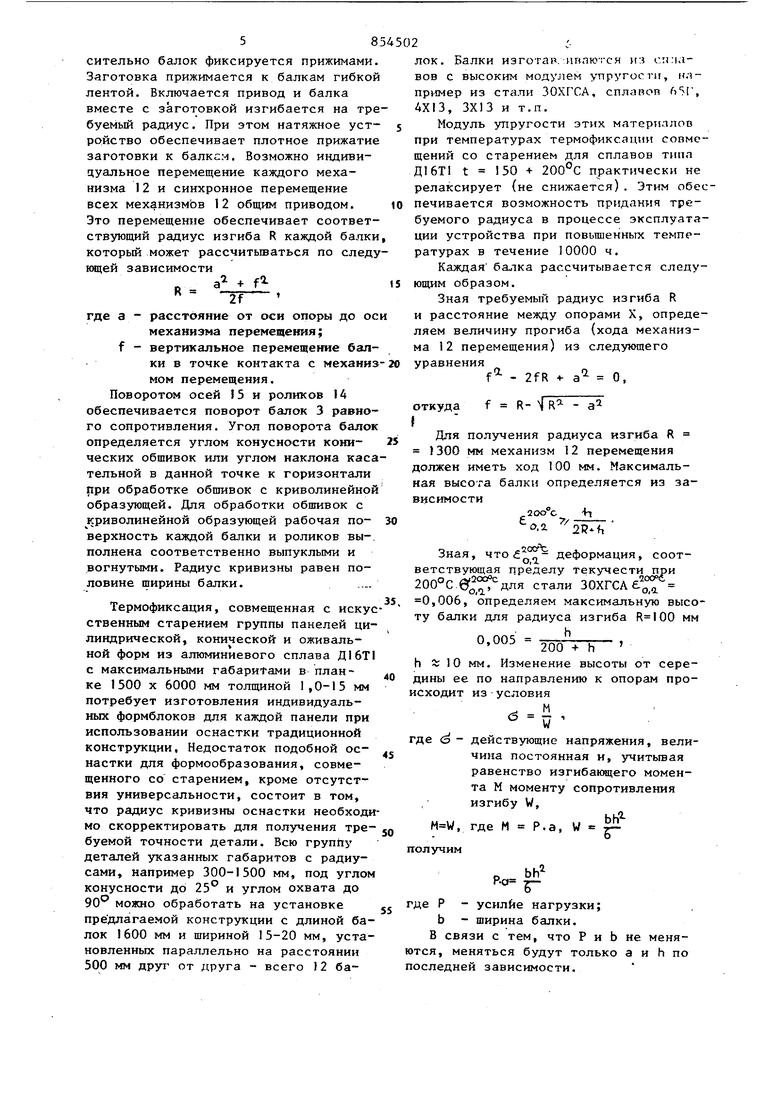

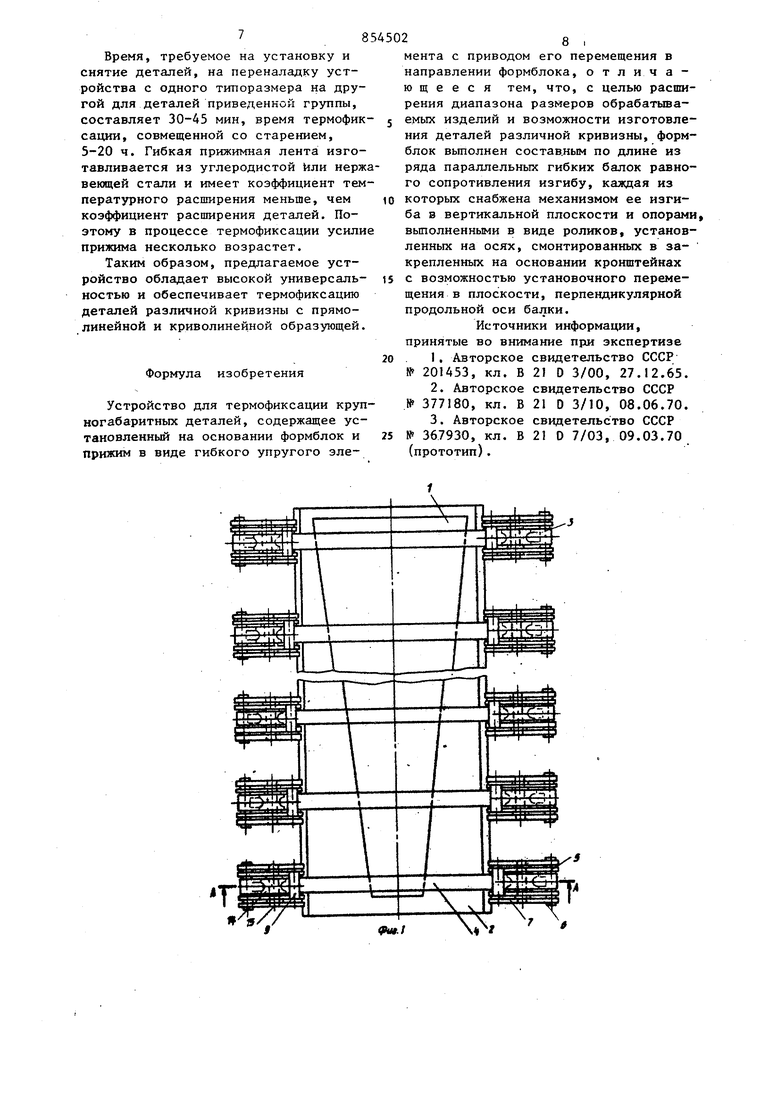

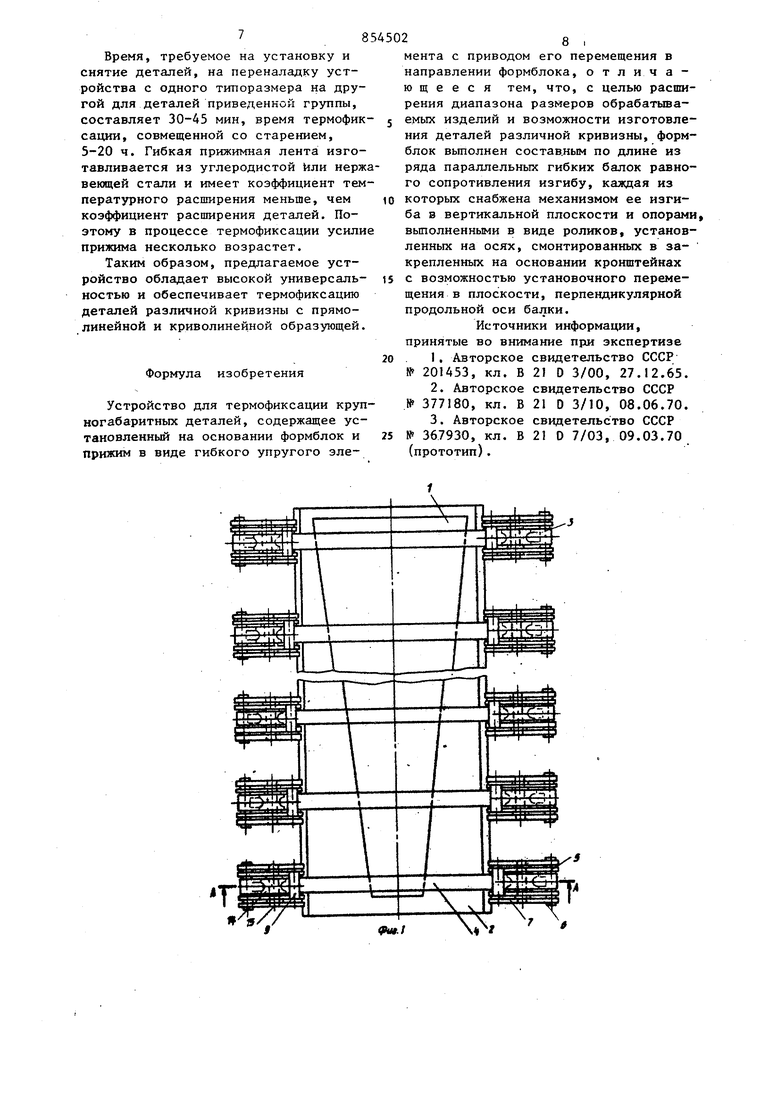

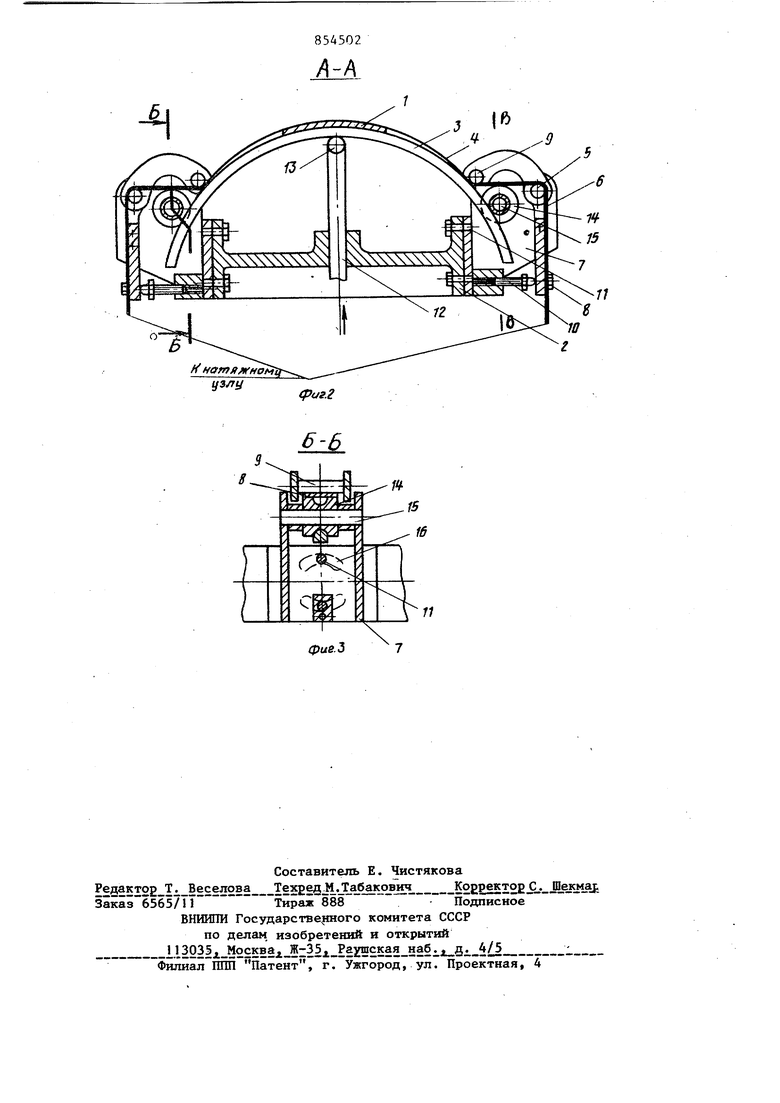

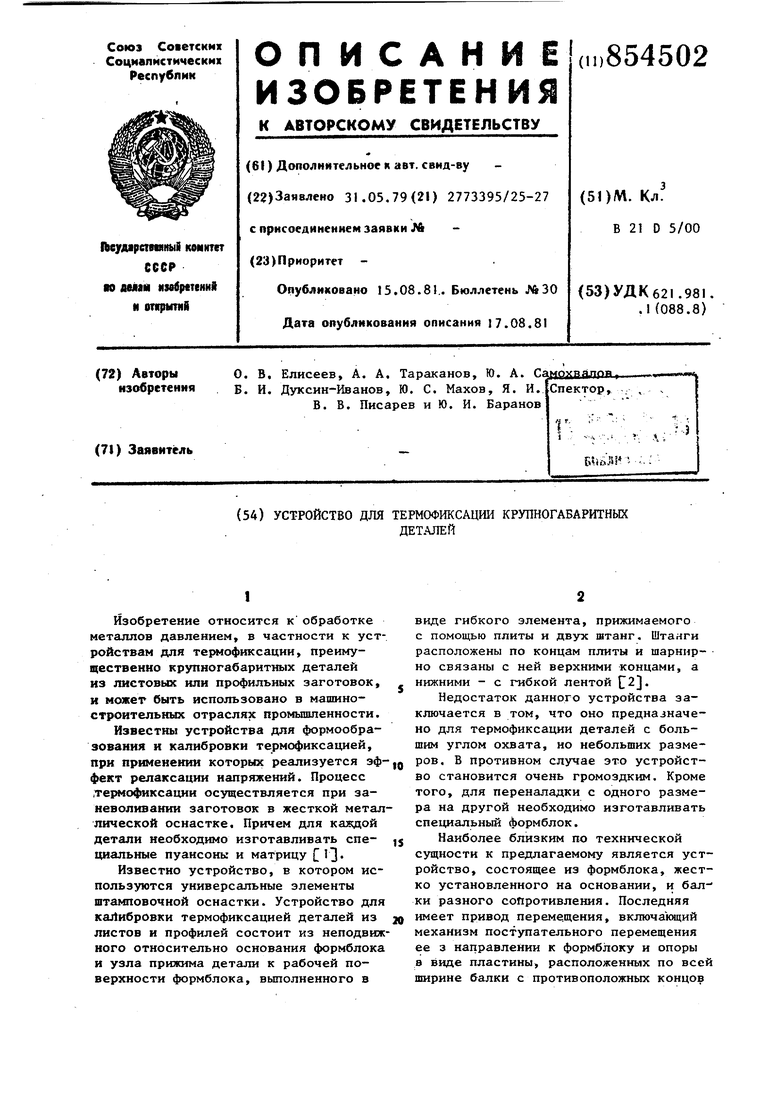

Изобретение относится к обработке металлов давлением, в частности к уст ройствам для термофиксации, преимущественно крупногабаритных деталей из листовых или профильных заготовок, и может быть использовано в машиностроительных отраслях промышленности. Известны устройства для формообразования и калибровки термофиксацией, при применении которых реализуется эффект релаксации напряжений. Процесс ;термофиксации осуществляется при заневоливании заготовок в жесткой метал лической оснастке. Причем для каждой детали необходимо изготавливать специальные пуансоны и матрицу I3. Известно устройство, в котором используются универсальные элементы штамповочной оснастки. Устройство для каЛибровки термофиксацией деталей из листов и профилей состоит из неподвиж ного относительно основания формблока и узла прижима детали к рабочей поверхности формблока, выполненного в виде гибкого элемента, прижимаемого с помощью плиты и двух штанг. Штанги расположены по концам плиты и шарнирно связаны с ней верхними концами, а нижними - с гибкой лентой С2. Недостаток данного устройства заключается в том, что оно предназначено для термофиксации деталей с большим углом охвата, но небольших размеров. В противном случае это устройство становится очень громоздким. Кроме того, для переналадки с одного размера на другой необходимо изготавливать специальный формблок. Наиболее близким по технической сущности к предлагаемому является устройство, состоящее из формблока, жестко установленного на основании, и балки разного сопротивления. Последняя имеет привод перемещения, включакмций механизм поступательного перемещения ее 3 направлении к формблоку и опоры в виде пластины, расположенных по всей ширине балки с противоположных концов по длине и взаимодействующих с ней со стороны поверхности, обратной ее рабочей поверхности. Рабочая поверхност балки обращена к формблоку, имеющему рабочую поверхность, задагощую требуемую форму -детали и являющемуся узлом прижима детали к рабочей поверхности балки. Механизм поступательного перемещения привода представляет собой подвижную в направлении к формблоку траверсу, жестко связанную с опорами. Устройство позволяет обрабатывать крупногабаритные детали в широком диа пазоне по их ширине. В зависимости от требуемой кривизны детали формблок может быть заменен на другой. В случае изготовления длиноразмерных деталей возможна устг,новка на основании ряда параллельно расположенных формблоков и прижимов с индивидуальным приводом перемещения ГЗ. Однако смена формблока на другой при обработке крупногабаритных деталей трудоемка. Кроме того, для каждой детали в каждом сечении требуется индивидуальный формблок, что связано с больщой трудоемкостью, с затратами материала и местом хранения оснастки Все это значительно ограничивает технологические применения данного устрвйства. Данное устройство может обес печивать термофиксацию деталей только с прямолинейной образующей, либо мелкие детали с малкой. Потребность круп ногабаритных деталей типа обшивок и панелей с криволинейной образующей настолько велика, что применение традиционной оснастки при термофиксации не может обеспечить производство дета лей всей требуемой номенклатуры. Цель изобретения - расширение диапазона размеров обрабатываемых издели и возможности изготовления деталей различной кривизны. Цель достигается тем, что в устройстве, содержащем установленный на основании формблок и прижим в виде гибкого упругого элемента с приводом его перемещения в направлении формбло ка, формблок вьтолнен составным по длине из ряда параллельных гибких ба лок равного сопротивления изгибу, каж дая из которых снабжена механизмом ее изгиба в вертикальной плоскости и опорами, выполненными в виде роликов, установленных; на осях, смонтированных в закрепленных на основании кронштейнах с возможностью установоч ного перемещения в плоскости, перпендикулярной продольной оси балки. На фиг. 1 изображено устройство, вид сверху; на фиг. 2 - сечение А-А на фиг. ; на фиг. 3 - сечение Б-Б на фиг. 2. Устройство для термофиксации крупногабаритных деталей 1 состоит из установленных параллельно друг другу на основании 2 балок 3 равного сопротивления, представляющих собой формблоки, рабочие поверхности которых задают требуемую форму детали 1. Каждая балка 3 имеет узел прижима детали к рабочей поверхности, выполненной в виде гибкой металлической ленты 4 (толщина ленты 0,3-0,8 мм), связанной с поворотными относительно оси 5 рыгчагами 6. Оси 5 закреплены в стенках кронштейнов 7, Гибкая лента крепится к рычагам 6 с винтами 8, а прилегарие ленты обеспечивается роликсми 9 и шпильками 10, Натяжение ленты обеспечивается специальным узлом (не показан) . С противоположных сторон по длине балок установлены кронштейны 7, закрепленные на торцах основания 2 болтами 11, Для перемещения каждой балки 3 служит привод, включающий механизм 12 поступательного перемещения, связанный шарниром 13 с балкой, и опоры 14. Механизм поступательного перемещения может быть выполнен в виде болта, вворачиваемого в основание -2, штока цилиндра и т.д. В каждом из кронштейнов смонтирована опора балки, вьтолненная в виде ролика 14, установленного на оси 15, перпендикулярной продольной оси балки. Поверхность ролика 14 взаимодействует с рабочей поверхностью балки, а ось 15, закрепленная в кронштейне 7, имеет возможность поворота в плоскости В-В, перпендикулярной плоскости перемещения балок. Такой поворот осуществляется по пазам 16, выполненным в стенке кронштей на 7, при ослаблении болтов 11. На предлагаемой установке возможна термообработка предварительно изогнутых на заданньш радиус обшивок и совмещение операций формообразования и термообработки - термофиксации. В первом случае, заготовка устанавливается на предварительно изогнутые балки 3 и притягивается лентамн 4. Во втором случае, при термофиксации прямая заготовка устанавливается на прямые балки и положение заготовок относительно балок фиксируется прижимами Заготовка прижимается к балкам гибкой лентой. Включается привод и балка вместе с заготовкой изгибается на тре буемый радиус. При этом натяжное устройство обеспечивает плотное прижатие заготовки к балксм. Возможно индивицуальное перемещение каждого механизма 12 и синхронное перемещение всех механизмов 12 общим приводом. Это перемещение обеспечивает соответствующий радиус изгиба R каждой балки который может рассчитьшаться по следу ющей зависимости где а - расстояние от оси опоры до ос механизма перемещения; f - вертикальное перемещение балки в точке контакта с механиз мом перемещения. Поворотом осей 15 и роликов 14 обеспечивается поворот балок 3 равного сопротивления. Угол поворота балок определяется углом конусности конических обшивок или углом наклона каса тельной в данной точке к горизонтали при обработке обшивок с криволинейной образзпощей. Для обработки обшивок с криволинейной образующей рабочая поверхность каждой балки и роликов выполнена соответственно выпуклыми и вогнутыми Радиус кривизны равен половине ширины балки. Термофиксация, совмещенная с искус ственным старением группы панелей цилиндрической, конической и оживальной форм из алюминиевого сплава Д16Т1 с максимальными габаритами в планке 1500 X 6000 мм толщиной 1,0-15 мм потребует изготовления индивидуальных формблоков для каждой панели при использовании оснастки традиционной конструкции. Недостаток подобной оснастки для формообразования, совмещенного со старением, кроме отсутствия универсальности, состоит в том, что радиус кривизны оснастки необходи мо скорректировать для получения требуемой точности детали. Всю rpyntiy деталей указанных габаритов с радиусами, например 300-1500 мм, под углом конусности до 25 и углом охвата до 90 можно обработать на установке предлагаемой конструкции с длиной балок 1600 мм и шириной 15-20 мм, установленных параллельно на расстоянии 500 мм друг от друга - всего 12 балок. Балки иэготар, :иппюгся из симавов с высоким модулем упругости, клпример из стали ЗОХГСА, сплавов ftSI, 4X13, 3X13 и т.п. Модуль упругости этих материалов при температурах термофиксации совмещений со старением для сплавов типа Д16Т1 t 150 + 200°С практически не релаксирует (не снижается). Этим обеспечивается возможность придания требуемого радиуса в процессе эксплуатации устройства при повышенных температурах в течение 10000 ч. Каждая рассчитывается следующим образом. Зная требуемый радиус изгиба R и расстояние между опорами X, определяем величину прогиба {хода механизма 12 перемещения) из следующего уравнения f - 2fR откуда f R- N|R - а Для получения радиуса изгиба R I300 мм механизм 12 перемещения должен иметь ход 100 мм. Максимальная высота балки определяется из зависимости2оо°с i .i Зная, что деформация, соответствующая пределу текучести при 200°С..пя стали ЗОХГСА е. 0,006, определяем максимальную высоту балки для радиуса изгиба мм °°05 WWh 10 мм. Изменение высоты от середины ее по направлению к опорам просходит из условия М де d - действующие напряжения, величина постоянная и, учитывая равенство изгибающего момента М моменту сопротивления изгибу W, , где М Р.а, W олучим о bh Р.а де Р - усилие нагрузки; b - ширина балки. В связи с тем, что Р и b не менятся, меняться будут только а и h по оследней зависимости. Время, требуемое на установку и снятие деталей, на переналадку устройства с одного типоразмера на другой для деталей приведенной группы, составляет 30-45 мин, время термофик сации, совмещенной со старением, 5-20 ч. Гибкая прижимная лента изготавливается из углеродистой или нерж веющей стали и имеет коэффициент тем пературного расширения меньше, чем коэффициент расширения деталей. Поэтому в процессе термофиксации усили прижима несколько возрастет. Таким образом, предлагаемое устройство обладает высокой универсальностью и обеспечивает термофиксацию деталей различной кривизны с прямолинейной и криволинейной образующей. Формула изобретения Устройство для термофиксации круп ногабаритных деталей, содержащее установленный на основании формблок и Прижим в виде гибкого упругого эле2мента с приводом его перемещения в направлении формблока, отличающееся тем, что, с целью расширения диапазона размеров обрабатываемых изделий и возможности изготовления деталей различной кривизны, формблок вьтолнен состав.ным по длине из ряда параллельных гибких балок равного сопротивления изгибу, каждая из которых снабжена механизмом ее изгиба в вертикальной плоскости и опорами, выполненными в виде роликов, установленных на осях, смонтированных в закрепленных на основании кронштейнах с возможностью установочного перемещения в плоскости, перпендикулярной продольной оси балки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 201453, кл. В 21 О 3/00, 27.12.65. 2.Авторское свидетельство СССР И 377180, кл. В 21 D 3/10, 08.06.70. 3.Авторское свидетельство СССР № 367930, кл. В 21 О 7/03, 09.03.70 (прототип).

854502

я-л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термофиксации листовых заготовок | 1980 |

|

SU945448A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ ИЗ ЛИСТА | 1999 |

|

RU2155235C1 |

| Установка для закалки деталей | 1979 |

|

SU831813A1 |

| Штамп для изготовления длинномерных профилей | 1980 |

|

SU902908A1 |

| Способ изготовления конических кольцевых деталей | 1978 |

|

SU743758A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ ИЗ ЛИСТА | 1999 |

|

RU2170770C2 |

| Способ формообразования деталей из высокопрочных алюминиевых сплавов | 1980 |

|

SU933790A1 |

| Способ изготовления деталей двойной кривизны | 1982 |

|

SU1138218A1 |

| Переналаживаемый пуансон для формовки обтяжкой | 1983 |

|

SU1123763A1 |

фие.З

Авторы

Даты

1981-08-15—Публикация

1979-05-31—Подача