Предлагаемое изобретение относится к области металлургии, а именно к изготовлению деформированных полуфабрикатов с использованием приемов прессования и волочения.

Способ безокислительного прессования труб [1, с. 31-32] реализуется в цехах, располагающих прессами с независимой прошивной системой. Порядок работы пресса в этом случае заключается в том, что на первой стадии в контейнер загружают слиток, затем его прошивают иглой пресса, но не доводят иглу пресса до переднего торца слитка. Движением пуансона выдавливают пруток, который впоследствии на этом участке пресс-изделия называют передней пробкой. Затем иглу перемещают до калибрующего участка матрицы и прессуют изделие в виде трубной заготовки. Перед окончанием процесса иглу пресса подают назад, и прессуют снова пруток, который теперь называется задней пробкой [2, с.276]. Полость трубы в этом случае не соприкасается с атмосферой, она вакуумирована. В результате удается получить внутреннюю поверхность трубы, свободную от оксидов или газонасыщенных слоев металла. Наружную поверхность предохраняют от окисления погружением пресс-изделия в воду непосредственно после выхода из отверстия матрицы. Технология штатно используется на ряде предприятий.

Способ безокислительного прессования был усовершенствован техническим решением охранного документа SU 1834732 [3]. Игла пресса, формирующая полость в трубной заготовке, здесь имеет возможность независимого от пуансона перемещения и не соединена с прошивной системой пресса. В результате она имеет возможность отрыва от пуансона. Это позволяет формовать закрытую со всех сторон полость в прессуемой заготовке и тем самым решить задачу безокислительной деформации при использовании прессов без прошивной системы, что снижает капитальные затраты и значительно упрощает конструкцию используемого оборудования.

Следует отметить, что последующую холодную деформацию для обработки трубных заготовок вынуждены вести с применением промежуточных отжигов вследствие снижения пластичности обрабатываемых материалов. Кроме того, потребитель продукции может потребовать проведение и окончательного отжига, например, с целью получения мягкого состояния металла. При отжиге на воздухе многие металлы и сплавы склонны образовывать оксидные и/или газонасыщенные слои. Их образование стараются или предотвратить, или идти на удаление этих слоев после операции термической обработки. С наружной поверхности трубы такой слой удалить относительно легко из-за его доступности для инструмента. Больший уровень проблем возникает при попытке удалить такой слой с внутренней поверхности, особенно если длина трубы достаточно велика и если диаметр трубы слишком мал.

Проблему защиты от окисления внутренней поверхности труб при отжиге или любом другом виде термообработки труб решают применением защитного газа, который вводят в полость трубы и затем используют пробки для ограничения доступа воздуха. Так, например, предложено в описании к патенту [4]. Однако такой прием нельзя применить, если используют не защитный газ, а вакуум. Кроме того, применение защитной среды также, как и создание вакуума требует дополнительных затрат.

Трубные заготовки после прессования подлежат обработке волочением, перед которым изготавливают участок меньшего диаметра для задачи заготовки в волоку и захвата тянущим средством волочильной машины, что описано во многих источниках информации, например, в патентах [5, 6]. Схема прессования трубных заготовок с пробками отображена также в источнике [7, с. 369-370]. Недостатком отображения этой схемы на рисунках этого источника является то, что пробки показаны чрезмерно малой длины. В реальном процессе из-за больших коэффициентов вытяжек, применяемых при прессовании, длина пробки может достигать нескольких метров. Это является недостатком процесса, поскольку участки передней и задней пробок в реальной технологии вырезают и отправляют в переплав, что ухудшает технико-экономические показатели процесса. Дополнительные отходы возникают при изготовлении захваток при реализации процесса волочения: передние концы трубных заготовок приходится обжимать по диаметру либо сплющивать до размера, пригодного для заправки переднего конца в волоку.

Если отражать существенные признаки, известные из практики металлобработки и общие с заявляемым объектом, то их совокупность можно охарактеризовать следующим образом.

Известен способ изготовления труб, включающий безокислительное прессование на прессе с независимой прошивной системой трубной заготовки с образованием участков передней и задней пробок с вакуумированием полости трубной заготовки и последующее волочение трубной заготовки с отжигами.

Технической проблемой является наличие отходов производства в виде отрезаемого участка трубной заготовки, используемого в качестве заостренного конца для заправки в волоку, а также невысокий уровень коэффициента запаса при волочении из-за необходимости передачи усилия на начальном этапе волочения через площадь заостренного конца трубной заготовки. Кроме того, технической проблемой является необходимость защиты полости от окисления на этапах термической обработки.

Предлагаемый способ отличается тем, что после прессования обжимают один из участков трубной заготовки, содержащий пробку, и производят безоправочное волочение трубной заготовки, используя этот участок для захвата тянущим средством волочильной машины. Таким образом здесь нет операции обрезки участков с передней и задней пробками. Сами пробки теперь используются в качестве захваток, с помощью которых можно передать тянущее усилие волочильной машины на трубную заготовку. Следует отметить, что поскольку участки пробок не имеют полости, то площадь их поперечного сечения больше, и они способны передать большее усилие без опасности обрыва заготовки.

Как вариант после прессования обжимают по диаметру передний участок, содержащий пробку. Как другой вариант, после прессования обжимают по диаметру задний участок, содержащий пробку. Выбор варианта зависит от конкретной обстановки, например, от глубины проникновения пресс-утяжины в пресс-изделие.

Далее, процесс волочения может сопровождаться промежуточными отжигами, их количество зависит от темпа потери пластичности металла. Отжиг можно осуществлять при наличии участков с пробками, не заботясь о защите полости трубной заготовки от окисления или газонасыщения. Участки с пробками можно отрезать после последнего отжига. Сами участки можно использовать как заготовки для получения пресс-изделий в виде прутков или проволоки, что повышает технико-экономические показатели производственного процесса.

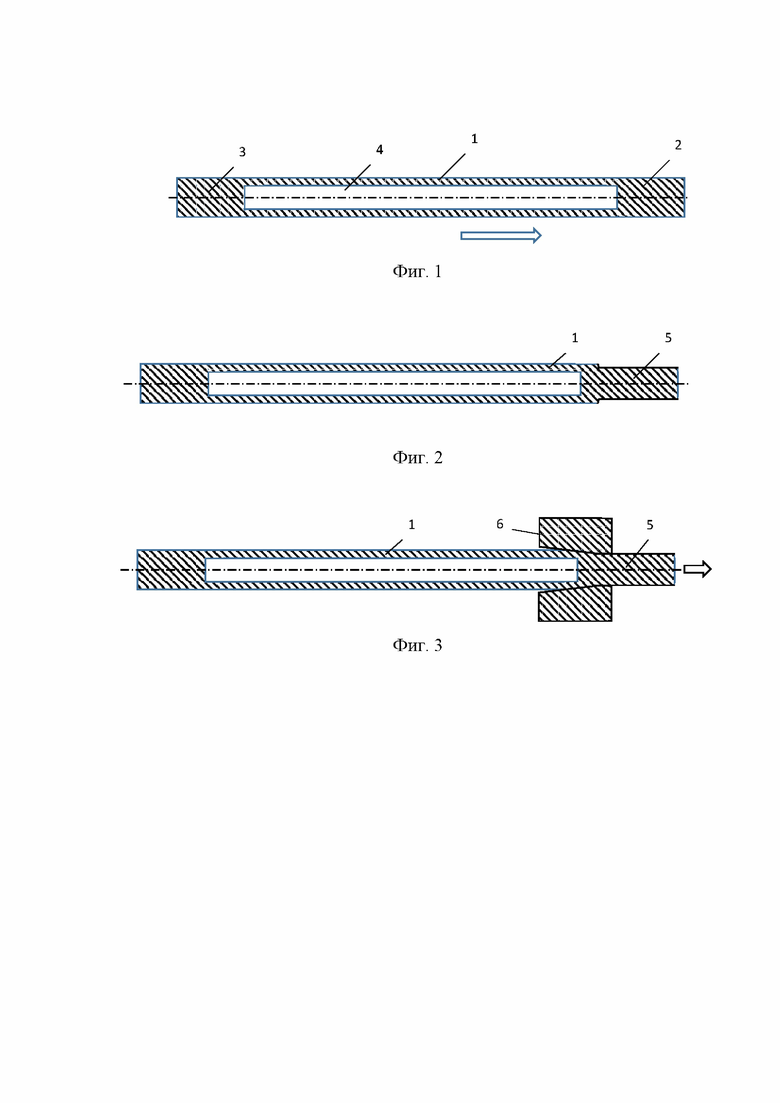

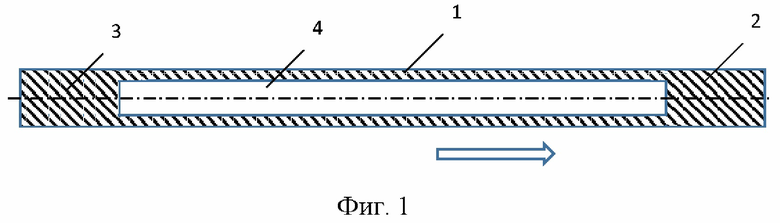

На фиг. 1 отображено продольное сечение трубной заготовки, содержащей вакуумированную полость. На фиг. 2 показан форма заготовки после обжатия переднего участка, содержащего пробку. На фиг. 3 приведена схема волочения трубной заготовки с использованием в качестве заостренного части участка, содержащего пробку.

Способ изготовления труб включат безокислительное прессование на прессе с независимой прошивной системой трубной заготовки 1, отображенной на фиг.1. Трубная заготовка 1 содержит переднюю пробку 2, заднюю пробку 3, ограничивающие полость трубной заготовки 4, направление прессования показано стрелкой. Далее трубную заготовку подготавливают к волочению, обжимая участок, содержащий пробку и изготавливая заостренный конец 5 (фиг. 2). Производят волочение трубной заготовки через волоку, размещая заостренный конец в отверстии волоки 6 (фиг. 3). При необходимости применяют отжиг, достигая защиты полости заготовки от окисления сохранением вакуума в полости.

После прессования можно обжимать по диаметру либо передний участок, либо задний участок, содержащий пробку.

Пример 1. В работе [8] описаны приемы получения труб с вакуумированной полостью на прессе максимальным усилием 31,5 МН, в том числе указаны размер прессованной трубы: наружный диаметр Dн = 46 мм, внутренний диаметр Dв = 40 мм при толщине стенки 3 мм. Применялся сплошной слиток, а полость в трубной заготовке создавали методом прессовой прошивки иглой прошивной системы. Длины передней и задней пробок не указаны. Примем их равными 1 м. Примем длину заостренной части трубной заготовки, предназначенной для волочения, равной l = 300 мм. Объем заостренной части заготовки будет равен V0 = 3,14* (Dн2 - Dв2)/4 * l = 121518 мм3. Заостренную часть заготовки придется после волочения отрезать и направить в отходы. Кроме того, придется отправить в отходы участок, содержащий переднюю пробку длиной 1 м, его объем равен Vп = 3,14* Dн2 /4 = 6644240 мм3. Сумма отходов равна Vс =121518 + 6644240 = 6765758 мм3.

В соответствии с предлагаемым техническим решением заостренную часть заготовки не надо выполнять на годной части трубы и потом отправлять в отходы. Заостренную часть выполняют на участке пробки, которую и так отправляют в отходы. Поэтому объем V0 является сэкономленной частью металла, процент экономии составляет 100* V0 /Vс = 121518 / 6765758 = 2 %. Эта доля может оказаться существенной, если рассматривается обработка цветных металлов.

Пример 2. При реализации волочения очень важно, какова площадь поперечного сечения заостренной части заготовки, поскольку через нее передается нагрузка, особенно для начальной стадии процесса. В условиях предыдущего примера площадь поперечного сечения пробки равна F0 = 3,14* Dн2 /4 = 1661 мм2, а площадь поперечного сечения трубной заготовки равна 3,14* (Dн2 - Dв2)/4 = 405 мм2. Если пренебречь коэффициентом вытяжки, то соотношение площадей составит 1661 / 405 = 4. Таким образом, коэффициент запаса для переднего конца трубной заготовки окажется в 4 раза больше, если в качестве заостренного конца использовать металл пробки, как это предложено в настоящем техническом решении.

Пример 3. Если отделить участки трубной заготовки, содержащие пробки, и направить их на последующее волочение, то их объем составит удвоенную величину от ранее рассчитанной: 2 Vп =2* 3,14* Dн2 /4 = 2*6644240 мм3 = 13288480 мм3. Этот металл не попадет в отходы, а будет использован как годная продукция.

Решением технической проблемы в соответствии с заявленным техническим решением является снижение уровня отходов производства и повышение коэффициента запаса на начальном этапе волочения. Кроме того, решена техническая проблема необходимость защиты полости от окисления на этапах термической обработки.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

1. Логинов Ю.Н. Прессование как метод интенсивной деформации металлов и сплавов. Екатеринбург, 2016. 156 с.

2. Технология обработки давлением цветных металлов и сплавов. Учебник для вузов / А.В. Зиновьев, А.И. Колпашников, П.И. Полухин и др. - М.: Металлургия, 1992. - 512 с.

3. А.с.SU 1834732, МПК B21C 25/00. Устройство для безокислительного прессования полых заготовок. Заявка № 5012410 от. 22.11.1991. / Ю.Н. Логинов, С.П. Буркин; заявитель Ю.Н. Логинов и С.П. Буркин. Опубл. 15.08.1993.

4. Патент RU 2187562. МПК C21D 9/08, F27B 9/06. Способ безокислительной термообработки длинномерных труб и устройство для его осуществления: № 2000125342/02: заявл. 09.10.2000: опубл. 20.08.2002 / Г. Г. Потоскаев, А. Ф. Виноградов, А. Ф. Сухов [и др.]; заявитель ОАО "Машиностроительный завод".

5. Патент CN 105032977. High-performance seamless copper tube production method. Zhang Xingliang. Заявитель Jiangyin Shengyuan Copper Material Co Ltd. Заявка CN201510383727 от 2015.07.03. МПК B21C37/06. Опубл. 2015-11-11.

6. Патент CN117000807. Machining method of 2A14-T4 large-diameter thin-wall aluminum alloy pipe for spaceflight / Li Rui; Wang Chongqiang; Wei Xiaolei; Zhou Jian. Заявитель Aecc Harbin Dongan Engine Co Ltd. МПК B21C37/06; C21D9/08. Заявка CN202310706952 от 2023.06.14. Опубл. 2023-11-07.

7. Баузер М., Зауер Г., Зигерт К. Прессование. М.: АЛЮСИЛ МВиТ, 2009. 918 с.

8. Логинов Ю.Н., Шалаева М.С. Эволюция микронеровностей внутренней поверхности медных труб при волочении. Известия высших учебных заведений. Цветная металлургия. 2014. № 3. С. 39-44.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для безокислительного прессования полых заготовок | 1991 |

|

SU1834732A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2022 |

|

RU2786705C1 |

| Способ упрочнения пластической деформацией проволоки | 2018 |

|

RU2709554C1 |

| ВОЛОКА | 1996 |

|

RU2101109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230623C1 |

| СПОСОБ ОБРАБОТКИ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2022 |

|

RU2778317C1 |

| Инструмент для волочения тонкостенных фасонных труб | 1982 |

|

SU1045977A1 |

Изобретение относится к способу изготовления труб. Осуществляют безокислительное прессование на прессе с независимой прошивной системой трубной заготовки с образованием участков передней и задней пробок с вакуумированием полости трубной заготовки, последующее волочение трубной заготовки с отжигами. После прессования обжимают один из участков трубной заготовки, содержащий пробку. Производят безоправочное волочение трубной заготовки, используя этот участок для захвата тянущим средством волочильной машины. В результате осуществления заявленного способа исключается операция обрезки участков с передней и задней пробками и обеспечивается возможность передачи большего усилия при волочении без опасности обрыва заготовки. 3 з.п. ф-лы, 3 ил., 3 пр.

1. Способ изготовления труб, включающий безокислительное прессование на прессе с независимой прошивной системой трубной заготовки с образованием участков передней и задней пробок с вакуумированием полости трубной заготовки, последующее волочение трубной заготовки с отжигами, отличающийся тем, что после прессования обжимают один из участков трубной заготовки, содержащий пробку, и производят безоправочное волочение трубной заготовки, используя этот участок для захвата тянущим средством волочильной машины.

2. Способ по п. 1, отличающийся тем, что после прессования обжимают по диаметру передний участок трубной заготовки, содержащий пробку.

3. Способ по п. 1, отличающийся тем, что после прессования обжимают по диаметру задний участок трубной заготовки, содержащий пробку.

4. Способ по п. 1, отличающийся тем, что после волочения и отжигов отделяют участки трубной заготовки, содержащие пробки, и направляют их на волочение с производством прутковой продукции.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU211493A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| Способ подготовки к волочению концов труб | 1991 |

|

SU1810154A1 |

| WO 2017195729 A1, 16.11.2017 | |||

| Затвор для гидротехнических сооружений | 1933 |

|

SU35688A1 |

Авторы

Даты

2025-05-26—Публикация

2024-06-27—Подача