Область техники

Изобретение относится к поручням, сформированным из нескольких компонентов, включая слой скольжения.

Уровень техники

В патенте США №4087223 описаны экструдер (экструзионное устройство) и непрерывное изготовление поручня из эластомерного материала, имеющего в сечении C-образную форму. Экструдер снабжен пространственно разделенными отверстиями для ввода различных элементов поручня и средствами для непрерывного формования указанных элементов и придания им требуемого взаимного положения внутри эластомерного материала.

В патенте США №6237740 представлена конструкция движущегося поручня для эскалаторов, движущихся дорожек и других транспортирующих устройств, имеющего, по существу, C-образное поперечное сечение и задающего, по существу, T-образный внутренний вырез. Поручень изготовлен посредством экструзии и содержит первый слой термопластичного материала, окружающего T-образный вырез. Второй слой термопластичного материала окружает снаружи первый слой и задает наружный профиль поручня. Слой скольжения, покрывающий с внутренней стороны T-образный вырез, прикреплен к первому слою. Ограничитель растяжения расположен внутри первого слоя. Первый слой сформирован из более твердой термопластмассы, чем второй слой, причем было обнаружено, что такое выполнение улучшает свойства бортовой части поручня и способствует улучшению характеристик линейных приводов.

Раскрытие изобретения

В одном своем аспекте изобретение охватывает способ предварительной обработки слоя скольжения для поручня. Данный способ включает: перенос слоя скольжения через нагревательный модуль; поддержание слоя скольжения при повышенной температуре в течение времени пребывания слоя скольжения внутри нагревательного модуля и выведение слоя скольжения из нагревательного модуля.

Способ по изобретению может дополнительно включать поддержание, по меньшей мере, части слоя скольжения в виде петли, по существу, свободной от натяжения. Способ может включать также контролируемый перенос слоя скольжения от нагревательного модуля к экструзионной головке.

Кроме того, способ может включать обеспечение наличия источника слоя скольжения и использование первого управляемого механизма подачи для переноса, по меньшей мере, первой части слоя скольжения от источника слоя скольжения к нагревательному модулю при поддержании первой части слоя скольжения в петле, по существу, свободной от натяжения, а также использование второго управляемого механизма подачи для переноса второй части слоя скольжения от нагревательного модуля к экструзионной головке при поддержании второй части слоя скольжения в петле, по существу, свободной от натяжения.

Способ может дополнительно включать установку экструзионной головки на расстоянии от нагревательного модуля, обеспечивающем возможность охлаждения слоя скольжения. Способ может включать также уменьшение теплопереноса от экструзионной головки к слою скольжения. Это уменьшение предпочтительно осуществляют установкой охлаждающей вставки в ту часть экструзионной головки, которая контактирует со слоем скольжения. Охлаждающую вставку предпочтительно охлаждают водой.

Нагревательный модуль может содержать множество нагревательных пластин, установленных последовательно, а слой скольжения может быть сформирован из ткани, представляющей собой полиэстерную или хлопчатобумажную материю.

Повышенная температура и время пребывания могут быть выбраны достаточными для появления усадки слоя скольжения. В частности, повышенная температура может находиться в интервале 150-250°C.

В другом своем аспекте изобретение охватывает устройство для предварительной обработки слоя скольжения для поручней. Устройство по изобретению может содержать: источник слоя скольжения; нагревательный модуль для поддержания слоя скольжения при повышенной температуре; узел переноса слоя скольжения от источника слоя скольжения через нагревательный модуль и для выведения слоя скольжения из нагревательного модуля и, по меньшей мере, один управляемый механизм подачи для поддержания, по меньшей мере, части слоя скольжения в виде петли, по существу, свободной от натяжения.

По меньшей мере, один управляемый механизм подачи может содержать первый управляемый механизм подачи, находящийся между источником слоя скольжения и нагревательным модулем и служащий для поддержания, в процессе переноса слоя скольжения от источника слоя скольжения к нагревательному модулю, первой части слоя скольжения в виде петли, по существу, свободной от натяжения. Данный, по меньшей мере, один управляемый механизм подачи может содержать также второй управляемый механизм подачи, находящийся между нагревательным модулем и экструзионной головкой и служащий для поддержания, в процессе переноса слоя скольжения от нагревательного модуля к экструзионной головке, второй части слоя скольжения в виде петли, по существу, свободной от натяжения.

Устройство может дополнительно содержать зону охлаждения между экструзионной головкой и нагревательным модулем. Экструзионная головка может содержать охлаждающую вставку для понижения температуры слоя скольжения. Эта охлаждающая вставка может охлаждаться водой. Нагревательный модуль может содержать множество нагревательных пластин, установленных последовательно.

Еще в одном своем аспекте изобретение охватывает устройство для осуществления контролируемого движения слоя скольжения для экструдированных поручней в процессе предварительной обработки слоя скольжения. Устройство содержит механизм подачи для осуществления контролируемого движения слоя скольжения и, по меньшей мере, один датчик для отслеживания натяжения в слое скольжения и для формирования сигналов обратной связи для механизма подачи с целью поддержания части слоя скольжения в виде петли, по существу, свободной от натяжения.

Механизм подачи может содержать двигатель и, по меньшей мере, пару противолежащих роликов, а датчиком может являться оптический или лазерный датчик.

Перечисленные и другие признаки будут подробно описаны далее.

Краткое описание чертежей

Далее, со ссылками на прилагаемые чертежи, будет приведено подробное описание вариантов изобретения, рассматриваемых только в качестве примеров.

На фиг.1 в перспективном изображении показано устройство для предварительной обработки.

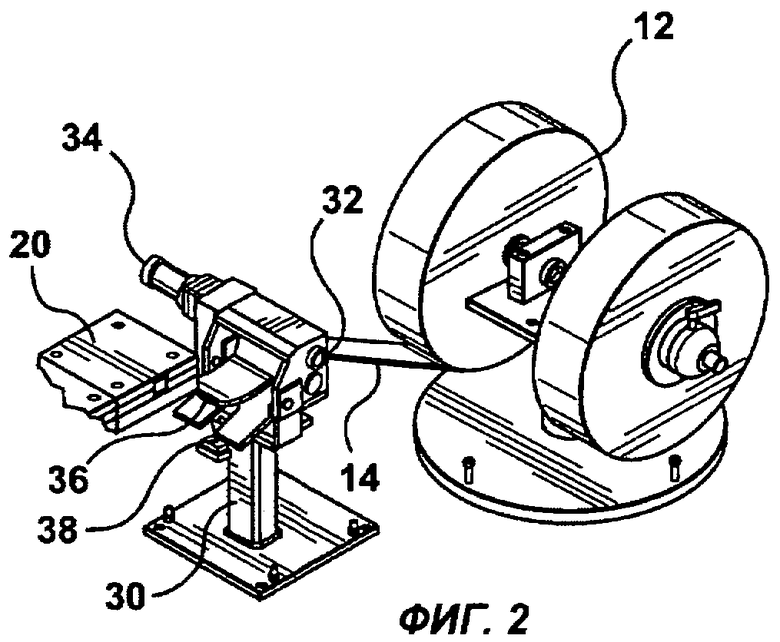

На фиг.2 в перспективном изображении показаны источник слоя скольжения и первый управляемый механизм подачи.

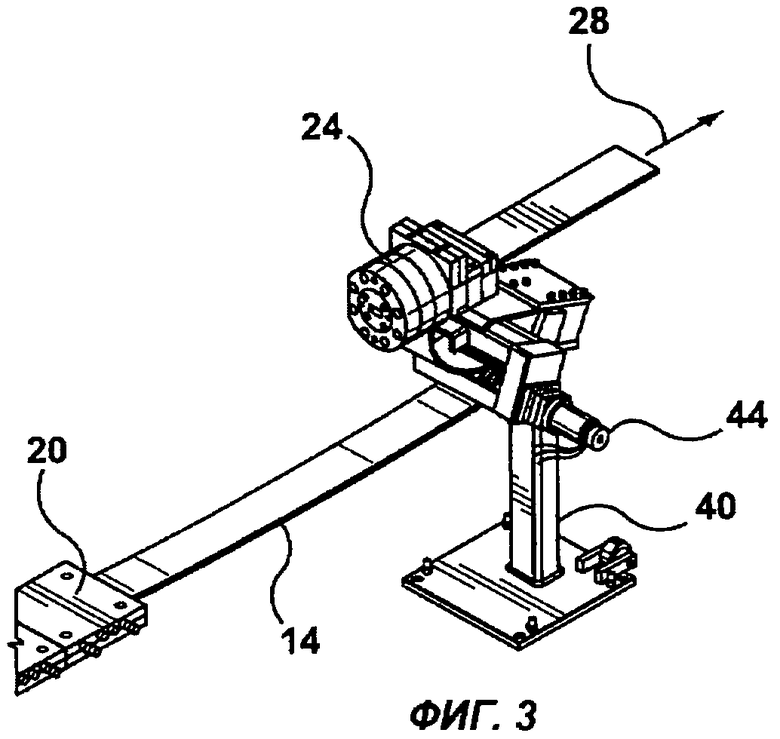

На фиг.3 в перспективном изображении показан второй управляемый механизм подачи.

На фиг.4 второй управляемый механизм подачи показан на виде сбоку.

На фиг.5 приведены графики, иллюстрирующие зависимость усадки слоя скольжения от времени.

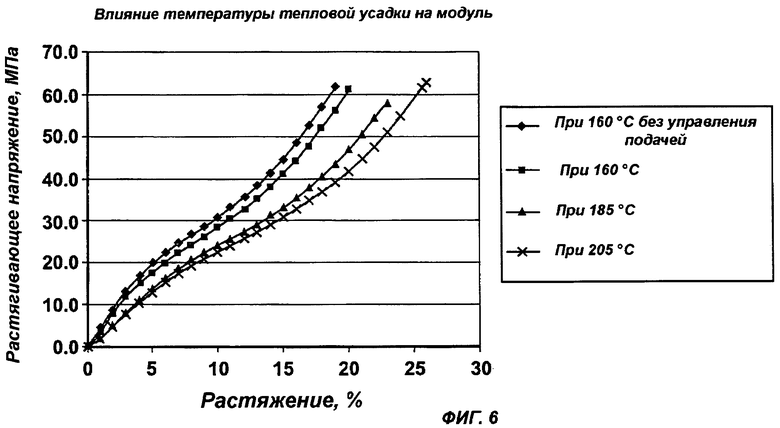

На фиг.6 приведены графики, иллюстрирующие влияние температуры на растягивающее напряжение в слое скольжения.

Осуществление изобретения

Далее будут описаны различные устройства и способы, чтобы охарактеризовать вариант осуществления каждого изобретения из предлагаемой группы изобретений. Приводимые далее примеры не накладывают на эти изобретения никаких ограничений, причем любое изобретение может охватывать устройства и способы, не рассмотренные в данном описании. Изобретения не ограничены устройствами и способами, обладающими всеми признаками конкретных устройств и способов, которые будут описаны далее, или признаками, общими для всех описываемых устройств. Любое из изобретений может соответствовать комбинации элементов, рассмотренных в различных частях данного описания. Какое-то из описываемых устройств или способов может не соответствовать ни одному из изобретений заявленной группы. При этом заявитель и авторы сохраняют свои права на любое изобретение, воплощенное в любом из описанных далее устройств или способов, но не включенное в прилагаемую формулу. Раскрытие такого изобретения в данном описании не означает, что заявитель и авторы отказываются от него и передают его в свободное использование.

Поручни являются хорошо известными и стандартными частями любого эскалатора, движущегося пандуса или аналогичного транспортирующего устройства. Типичной для поручня является составная конструкция, имеющая, по существу, С-образное поперечное сечение и задающая, по существу, T-образный вырез. При этом поручень содержит (i) один или более слоев термопластичного материала, окружающего T-образный вырез и задающего наружный профиль поручня; (ii) ограничитель растяжения, расположенный в плоскости внутри первого слоя, и (iii) слой скольжения, покрывающий с внутренней стороны T-образный вырез и прикрепленный, по меньшей мере, к одному или более слоям термопластичного материала.

Слой скольжения обычно представляет удлиненную полосу листового материала, имеющую, по существу, постоянную ширину. Данный материал, как правило, является материей из природного материала, такого как хлопок, или из синтетического материала, такого как полиэстер или найлон. Относительно низкий коэффициент трения у слоя скольжения позволяет поручню скользить по направляющим. Ширина слоя скольжения в зависимости от размеров поручня может составлять, например, от 125 до 60 мм.

Подобные композитные поручни могут иметь, по существу, постоянное поперечное сечение, что позволяет применять их в форме бесконечной петли в приводных устройствах эскалаторов или аналогичных машин. Благодаря постоянному поперечному сечению поручней привлекательной технологией их изготовления, по сравнению с довольно трудоемкими процессами группового изготовления, имеющими к тому же ограниченную производительность, представляется экструзия. Примеры способа и устройства для экструдирования поручня из термопластмассы описаны в предварительной патентной заявке США №60/971,152, поданной заявителем 10 сентября 2007 и озаглавленной "СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ПОРУЧНЯ ИЗ ТЕРМОПЛАСТМАССЫ", а также в соответствующей международной заявке РСТ/CA2008/001596, поданной 10 сентября 2008. Содержание обеих заявок полностью включено в данное описание посредством ссылки.

При осуществлении экструзионного способа изготовления могут, однако, возникать некоторые проблемы. Важность этого аспекта можно оценить с учетом обнаружения авторами того обстоятельства, что слой скольжения может вносить основной вклад в модуль изгиба или в жесткость экструдированного поручня, как это описано в предварительной патентной заявке США №60/971,163, поданной заявителем 10 сентября 2007 и озаглавленной "ПОРУЧЕНЬ", а также в соответствующей международной заявке РСТ/CA2008/001599, поданной 10 сентября 2008. Содержание обеих заявок полностью включено в данное описание посредством ссылки.

Перемещение слоя скольжения и воздействие на него повышенных температур может привести к нежелательной модификации физических свойств слоя скольжения. Например, протягивание слоя скольжения через экструзионную головку при неконтролируемом натяжении в сочетании с высокой температурой головки может привести к существенному растяжению слоя скольжения, особенно в направлении основы. С учетом этого обстоятельства авторы установили желательность предварительной обработки слоя скольжения перед его экструдированием.

В контексте изобретения предварительная обработка слоя скольжения включает контролируемый нагрев слоя скольжения при повышенной температуре в течение заданного времени пребывания в зоне нагрева. Слой скольжения, который предпочтительно представляет собой материю из природного или синтетического материала, будучи нагретым, испытывает усадку в результате наличия в базовых волокнах и ткани остаточных напряжений, возникших в процессе изготовления материи. Эти напряжения могут быть сняты посредством предварительной обработки в виде операции "тепловой" или "предварительной" усадки, выполняемой либо как отдельная операция групповой обработки, либо предпочтительно как непрерывная операция, предшествующая экструзии. Предварительный нагрев слоя скольжения перед его подачей в экструзионную головку может быть осуществлен, например, перемещением данного слоя с заданной скоростью между нагретыми пластинами. Специалисту в данной области будут известны и другие подходящие средства нагрева слоя скольжения.

Должно быть понятно, что слой скольжения, который не прошел предварительную обработку описанного типа, может обладать довольно ограниченными возможностями в отношении натяжения, особенно если поручню, изготовленному методом совместного экструдирования, должен быть придан обратный изгиб в реверсивном приводе данного поручня или в аналогичном устройстве. Слой скольжения, прошедший предварительную обработку, допускает более значительное вытягивание при натяжении. Было также обнаружено, что предварительная обработка описанного типа способствует лучшей адгезии и лучшему связыванию слоя скольжения и одного или более слоев термопластичного материала, входящих в состав поручня.

Вместе с тем авторы обнаружили, что существенное вытягивание слоя скольжения возможно даже после операции предварительной обработки. Это обусловлено присутствием высоких температур и давлений в экструзионной головке и/или натяжением слоя скольжения при его перемещении в процессе предварительной обработки и доставки к экструзионной головке. Чтобы преодолеть эту трудность, изобретение в своем другом аспекте предлагает средства устранения или уменьшения натяжения в приводе слоя скольжения. Согласно еще одному аспекту изобретения предусматривается зона охлаждения между зоной предварительной обработки и экструзионной головкой. В соответствии с другим аспектом изобретения обеспечивается уменьшение теплопереноса между экструзионной головкой и слоем скольжения. Каждый из названных аспектов будет более подробно рассмотрен далее.

На фиг.1 представлен пример устройства 10 для предварительной обработки. На одном конце устройства находится источник 12 слоя скольжения для обеспечения подачи слоя 14 скольжения.

Как показано на фиг.1, между источником 12 слоя скольжения и нагревательным модулем 18 может находиться первый управляемый механизм 16 подачи. Данный механизм 16 подачи служит для подачи слоя 14 скольжения в нагревательный модуль 18 с очень малым или нулевым натяжением, что обеспечивает максимальную возможную усадку.

Нагревательный модуль 18 может состоять из множества последовательно расположенных нагревательных пластин 20. Пластины 20 могут быть, например, алюминиевыми пластинами, несущими на своих верхних и нижних поверхностях кассетные нагреватели мощностью 600 Вт. Каждая пластина имеет размеры 25 см×25 см×1,7 см. Могут быть использованы 10 комплектов пластин 20, расположенных на расстоянии около 6 мм. Каждой нагревательной пластине 20 может быть придана заданная повышенная температура, причем пластина может быть разделена на несколько зон для придания им различных температур. Такое выполнение повышает точность управления нагревом и процессом в целом и может понизить вероятность погрешности в результате выхода нагревателя из строя.

Между нагревательным модулем 18 и экструзионной головкой 24 может быть установлен второй управляемый механизм 22 подачи. Следует отметить, что нагревательный модуль 18 отстоит от экструзионной головки 24 на расстоянии 26, которое соответствует зоне охлаждения. Благодаря этой зоне слой скольжения до поступления в экструзионную головку 24 имеет время охладиться до комнатной температуры. Второй управляемый механизм подачи служит для подачи слоя 14 скольжения в экструзионную головку 24 с очень малым натяжением или при его отсутствии, с предотвращением тем самым любого нежелательного натяжения этого слоя. В экструзионной головке происходит объединение слоя 14 скольжения и других компонентов поручня (не изображены) в выходящий из нее экструдат 28.

Как показано на фиг.2, первый управляемый механизм 16 подачи содержит стойку 30, противолежащие ролики 32, двигатель 34, контролируемую петлю 36 и датчик 38. Аналогично (как показано на фиг.3, 4), второй управляемый механизм 22 подачи содержит стойку 40, противолежащие ролики 42, двигатель 44, контролируемую петлю 46 и датчик 48.

Управляемые механизмы 16, 22 подачи служат, чтобы существенно уменьшить или исключить натяжение в слое 14 скольжения во время его предварительной обработки перед экструзией. Слой 14 скольжения образует неконтактирующие петли 36, 46, поддержание которых обеспечивается датчиками 38, 48, подающими на двигатели 34, 44 сигналы обратной связи, зависящие от линейной скорости слоя 14 скольжения и потребности в нем. Такое выполнение гарантирует наличие, по существу, свободной от натяжения петли перед входом в нагревательный модуль 18 и/или в экструзионную головку 24. Минимизация или ликвидация любого натяжения или напряжения в слое 14 скольжения, обеспечиваемая управляемыми механизмами 16, 22 подачи, важна потому, что любое натяжение или напряжение в данном слое при его движении через нагретые части экструдера может вызывать растяжение этого слоя, в результате чего будет сформирован поручень с нежелательно высокой жесткостью.

Таким образом, управляемые механизмы 16, 22 подачи обеспечивают требуемую длину контролируемой петли. Чтобы обеспечить подачу слоя 14 скольжения в зависимости от потребности в нем со стороны экструзионной линии, управление двигателями 34, 44, которыми могут служить, например, двигатели постоянного тока с переменной скоростью вращения, может осуществляться от компьютера (не изображен). Датчики 38, 48, которые могут быть, например, оптическими или лазерными датчиками, программируются программируемым логическим контроллером. Датчики 38, 48 распознают слой 14 скольжения, и каждый из них поддерживает расстояние D (см. фиг.4) путем подачи сигналов обратной связи на соответствующий двигатель 34 или 44. Это обеспечивает наличие петли (вместо прямолинейного участка - см. фиг.2, 3); в результате слой 14 скольжения на входе в нагревательный модуль 18 и/или в экструзионную головку 24, по существу, свободен от натяжения.

Авторы обнаружили, что растяжение, возникающее в слое 14 скольжения, в значительной степени обусловлено высокой температурой экструзионной головки 24. Чтобы уменьшить растяжение слоя 14 скольжения и тем самым обеспечить неизменность его модуля упругости, особенно в направлении основы, представляется желательным предусмотреть средства для уменьшения теплопереноса между экструзионной головкой 24 и слоем 14 скольжения. Это уменьшение может быть достигнуто, по меньшей мере, двумя путями: (i) удалением нагревателей с нижних частей экструзионной головки 24, с которыми вступает в контакт слой 14 скольжения, и (ii) вводом в нижние части экструзионной головки 24, вступающими в непосредственный контакт со слоем 14 скольжения, охлаждающей вставки, охлаждаемой водой.

Чтобы исследовать влияние различных условий предварительной обработки на слой скольжения, были проведены соответствующие испытания. В данном случае слой скольжения был выполнен на основе полиэстерной ткани, имеющей "венецианское плетение" (Venetian weave). Материя имела ширину 140 мм, толщину от 0,80 до 0,90 мм и плотность 508±28 г/м2. На однотипных образцах размечался квадрат 50×50 мм, после чего они при различных условиях пропускались при 160-180°C через нагревательный модуль длиной 1,8 м. Затем каждый квадрат измерялся в направлениях основы и утка, и полученные значения суммировались. Результаты представлены на фиг.5. Данный эксперимент подтвердил, что увеличение времени прохождения модуля и повышение температуры увеличивало усадку слоя скольжения. Нижний график соответствует скорости перемещения материи, равной 2 м/мин, а верхний - скорости перемещения 3 м/мин, т.е. сокращению времени прохождения на одну треть.

Было проведено также тестирование поручней с экструдированными слоями скольжения, соответствующими трем температурам предварительной обработки, равным 160°C, 185°C и 205°C, и с использованием при проведении предварительной обработки управляемых механизмов подачи, а также со слоем скольжения, полученным при предварительной обработке при температуре 160°C и без использования управляемых механизмов подачи (длина нагревательного модуля составляла 1,8 м). Модуль слоя скольжения определялся в соответствии со стандартом ASTM D-412 при скорости 50,00 мм/мин. Результаты показаны на фиг.6. Видно, что более высокие температуры предварительной обработки приводят к получению поручней, имеющих пониженные значения растягивающего напряжения. Проявляется также эффективность управляемых механизмов подачи. Результаты данных испытаний показали желательность повышения температур и увеличения длины нагревательного модуля (с учетом того, что при выборе слишком высокой температуры слой скольжения может стать хрупким).

Дополнительные испытания были проведены с целью оценки переменных, влияющих на результаты предварительной обработки слоя скольжения. Результаты приведены в Таблице. Столбец "A" характеризует образцы, прошедшие предварительную обработку в более коротком нагревательном модуле с ограниченной зоной охлаждения, соответствующей расстоянию между зоной предварительной обработки и экструзионной головкой, равному 200 мм. Столбец "B" соответствует образцам, прошедшим предварительную обработку в более длинном нагревательном модуле при расстоянии между зоной предварительной обработки и экструзионной головкой, равном 1,25 м, что соответствует времени пребывания при комнатной температуре, равному 50 с, чтобы обеспечить охлаждение скользящего слоя примерно до 40°C. Установлено, что усадка образцов "B" составляет примерно 2-4%, а усадка образцов "A" - 6-8%. В итоге условия, выбранные для образцов "B", были признаны подходящими для конкретного слоя скольжения (на основе полиэстерной ткани).

Должно быть понятно, что рассмотренные выше параметры предварительной обработки приведены только в качестве примера, относящегося к конкретному материалу скользящего слоя, к конкретному экструзионному процессу и к конкретной конфигурации формируемого композитного поручня. Различным материалам, экструзионным процессам и конфигурациям поручней будут соответствовать различные параметры предварительной обработки, определение которых не составит труда для специалиста в данной области.

Специалистам будет также понятно, что возможны различные модификации рассмотренных вариантов изобретения, которые могут быть реализованы без выхода за пределы изобретения, определяемые прилагаемой формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ПОРУЧНЯ ИЗ ТЕРМОПЛАСТМАССЫ | 2008 |

|

RU2497671C2 |

| КОМПАКТНЫЙ ПОРУЧЕНЬ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2717807C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛАМЕНТА | 2024 |

|

RU2840751C1 |

| КОМПОЗИТНЫЕ ПОРУЧНИ С КАРКАСОМ ПОНИЖЕННОЙ ПЛОТНОСТИ | 2018 |

|

RU2788102C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАМИНИРОВАННОГО УПАКОВОЧНОГО МАТЕРИАЛА | 2015 |

|

RU2715661C2 |

| ПРОДОЛЬНО ОРИЕНТИРОВАННАЯ РУКАВНАЯ ПЛЕНКА | 2002 |

|

RU2300461C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА, ИСПОЛЬЗУЮЩЕЕ ЩЕЛЕВУЮ ЭКСТРУЗИОННУЮ ГОЛОВКУ, И СПОСОБ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2738936C2 |

| ЭКСТРУЗИОННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2448831C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ВОЛОКОН ИЛИ ПЛЕНОК, А ТАКЖЕ ПРИМЕНЕНИЕ УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2621101C2 |

| МНОГОСЛОЙНАЯ ОРИЕНТИРОВАННАЯ ВЫСОКОМОДУЛЬНАЯ ПЛЕНКА | 2004 |

|

RU2336174C2 |

Заявленное изобретение относится к способу и устройству для предварительной обработки слоя скольжения для экструдированного поручня. Техническим результатом заявленного изобретения является более значительное вытягивание при натяжении, улучшение адгезии и лучшее связывание слоя скольжения и других слоев термопластичного материала, входящих в состав поручня. Технический результат достигается способом предварительной обработки слоя скольжения для поручня. Способ включает перенос слоя скольжения через нагревательный модуль, поддержание слоя скольжения при повышенной температуре в течение времени пребывания слоя скольжения внутри нагревательного модуля и выведение слоя скольжения из нагревательного модуля. 3 н. и 21 з.п. ф-лы, 1 табл., 6 ил.

1. Способ предварительной обработки слоя скольжения для поручня, включающий:

а) перенос слоя скольжения через нагревательный модуль;

б) поддержание слоя скольжения при повышенной температуре в течение времени пребывания слоя скольжения внутри нагревательного модуля и

с) выведение слоя скольжения из нагревательного модуля.

2. Способ по п.1, отличающийся тем, что дополнительно включает поддержание, по меньшей мере, части слоя скольжения в виде петли, по существу, свободной от натяжения.

3. Способ по п.1, отличающийся тем, что дополнительно включает контролируемый перенос слоя скольжения от нагревательного модуля к экструзионной головке.

4. Способ по п.3, отличающийся тем, что дополнительно включает обеспечение наличия источника слоя скольжения и использование первого управляемого механизма подачи для переноса, по меньшей мере, первой части слоя скольжения от источника слоя скольжения к нагревательному модулю при поддержании первой части слоя скольжения в петле, по существу, свободной от натяжения.

5. Способ по п.3 или 4, отличающийся тем, что дополнительно включает использование второго управляемого механизма подачи для переноса второй части слоя скольжения от нагревательного модуля к экструзионной головке при поддержании второй части слоя скольжения в петле, по существу, свободной от натяжения.

6. Способ по п.3, отличающийся тем, что дополнительно включает установку экструзионной головки на расстоянии от нагревательного модуля, обеспечивающем возможность охлаждения слоя скольжения.

7. Способ по п.3, отличающийся тем, что дополнительно включает уменьшение теплопереноса от экструзионной головки к слою скольжения.

8. Способ по п.7, отличающийся тем, что уменьшение теплопереноса от экструзионной головки к слою скольжения осуществляют установкой охлаждающей вставки в ту часть экструзионной головки, которая контактирует со слоем скольжения.

9. Способ по п.8, отличающийся тем, что охлаждающую вставку охлаждают водой.

10. Способ по п.1, отличающийся тем, что нагревательный модуль содержит множество нагревательных пластин, установленных последовательно.

11. Способ по п.1, отличающийся тем, что слой скольжения сформирован из ткани.

12. Способ по п.11, отличающийся тем, что ткань представляет собой полиэстерную или хлопчатобумажную материю.

13. Способ по п.1, отличающийся тем, что повышенную температуру и время пребывания выбирают достаточными для появления усадки слоя скольжения.

14. Способ по п.1, отличающийся тем, что повышенную температуру выбирают в интервале 150-250°C.

15. Устройство для предварительной обработки слоя скольжения для поручней, содержащее:

а) источник слоя скольжения;

б) нагревательный модуль для поддержания слоя скольжения при повышенной температуре;

c) узел переноса слоя скольжения от источника слоя скольжения через нагревательный модуль и для выведения слоя скольжения из нагревательного модуля и,

d) по меньшей мере, один управляемый механизм подачи для поддержания, по меньшей мере, части слоя скольжения в виде петли, по существу, свободной от натяжения.

16. Устройство по п.15, отличающееся тем, что, по меньшей мере, один управляемый механизм подачи содержит первый управляемый механизм подачи, находящийся между источником слоя скольжения и нагревательным модулем и служащий для поддержания, в процессе переноса слоя скольжения от источника слоя скольжения к нагревательному модулю, первой части слоя скольжения в виде петли, по существу, свободной от натяжения.

17. Устройство по п.15, отличающееся тем, что, по меньшей мере, один управляемый механизм подачи содержит второй управляемый механизм подачи, находящийся между нагревательным модулем и экструзионной головкой и служащий для поддержания, в процессе переноса слоя скольжения от нагревательного модуля к экструзионной головке, второй части слоя скольжения в виде петли, по существу, свободной от натяжения.

18. Устройство по п.17, отличающееся тем, что дополнительно содержит зону охлаждения между экструзионной головкой и нагревательным модулем.

19. Устройство по п.17 или 18, отличающееся тем, что экструзионная головка содержит охлаждающую вставку для понижения температуры слоя скольжения.

20. Устройство по п.19, отличающееся тем, что охлаждающая вставка охлаждается водой.

21. Устройство по п.15, отличающееся тем, что нагревательный модуль содержит множество нагревательных пластин, установленных последовательно.

22. Устройство для осуществления контролируемого движения слоя скольжения для экструдированных поручней в процессе предварительной обработки слоя скольжения, содержащее:

a) механизм подачи для осуществления контролируемого движения слоя скольжения и,

b) по меньшей мере, один датчик для отслеживания натяжения в слое скольжения и для формирования сигналов обратной связи для механизма подачи с целью поддержания части слоя скольжения в виде петли, по существу, свободной от натяжения.

23. Устройство по п.22, отличающееся тем, что механизм подачи содержит двигатель и, по меньшей мере, пару противолежащих роликов.

24. Устройство по п.22 или 23, отличающееся тем, что датчик представляет собой оптический или лазерный датчик.

| WO 2007075162 A1, 05.07.2007 | |||

| 0 |

|

SU156914A1 | |

| DE 3921888 A1, 17.01.1991 | |||

| JP 8258184 A, 08.10.1996 | |||

| Экструзионная головка для изготовления полимерных профильно-погонажных изделий | 1990 |

|

SU1717393A1 |

| US 6673431 B1, 06.01.2004 | |||

| US 6237740 B1, 29.05.2001. | |||

Авторы

Даты

2013-02-27—Публикация

2008-09-10—Подача