Изобретение относится к химической технологии, в частности к технологии получения эфиров метакриловой кислоты общей формулы

где R-CnH2n+1, n≥4.

Эфиры непредельных карбоновых кислот в последнее время приобретают большое практическое значение, они являются мономерами для получения полиалкил(мет)акрилатов, которые используются в качестве пластификаторов, вязкостных и депрессорных присадок к маслам и топливам, компонентов лакокрасочных покрытий, компонентов клеевых композиций и других полезных продуктов.

Алкилметакрилаты получают этерификацией метакриловой кислоты спиртами, алкилированием метакриловой кислоты олефинами. В настоящее время широкое применение нашел способ получения алкилметакрилатов, основанный на переэтерифиакации метилметакрилата спиртами, этот способ позволяет использовать катализаторы кислотного и основного типа.

В патентах (US 2129722, C08F 20/10, 1938; US 6818791, C07C 67/08, 2004) в качестве катализаторов предложено использовать неорганические кислоты, серную и фосфорную. Использование кислот имеет ряд существенных недостатков, приводит к необходимости нейтрализации и промывки реакционной массы, в результате чего образуется большое количество кислотных сточных вод, создающих серьезную угрозу для окружающей среды. Из-за высокой коррозионной активности кислот возникает необходимость в подборе более дорогостоящих антикоррозионных материалов для реакционного оборудования. Кроме того, кислые катализаторы вызывают протекание побочных реакций, приводящих к образованию трудноудаляемых высококипящих продуктов, ухудшающих качество товарного мономера.

Известны способы получения алкилметакрилатов переэтерификацией метилметакрилата спиртами, катализируемой некислотными соединениями. К таким катализаторам относятся основные соединения, такие как алкоголяты, гидрооксиды, карбонаты, фосфаты, оксиды и комплексы щелочных и щелочноземельных металлов, соединения алюминия, магния, титана, цинка, олова, циркония и другие.

Способ получения алкилметакрилатов переэтерификацией метилметакрилата с использованием в качестве катализатора алкоголята титана описан в ряде патентов (US 3887609, C07C 67/03, 1975; US 6977310, C07C 67/02, 2005). Эффективными катализаторами переэтерификации являются алкоголяты натрия (CH 239750, C07C 67/03, 1945; JP 63-05055, C07C 67/03, 1963). Недостатком способов, основанных на использовании в качестве катализаторов переэтерификации алкоголятов щелочных и щелочноземельных металлов, титана, циркония и других является то, что их использование сопряжено со сложностью отделения катализатора от реакционной массы.

В качестве катализатора переэтерификации может использоваться метоксид магния (CS 262252, C07C 67/02, 1989; CS 259635, C07C 69/54, 1988). Выход алкилметакрилата составляет 97,5%. После завершения процесса катализатор разлагается разбавленной серной кислотой, избыток метилметакрилата (ММА) отгоняют с водяным паром, что приводит к образованию большого количества сточных вод.

Металлорганические комплексы титана и олова предложены в качестве катализаторов переэтерификации в патентах (US 4020010 B01J 31/02, 1977; US 4018708, B01J 31/12, 1977). В качестве катализатора используется ацетилацетонат циркония (DE 3725344, B01J 31/00, 1988; US 4202990, C07C 67/03, 1980), сульфокатиониты (JP 77-39620, C07C 67/03, 1977), соединения лития (FR 2584711, C07C 67/03, 1987), смесь солей и оксидов лития и кальция (US 4745213, C07C 67/02, 1988; DE 3423441, B01J 23/00, 1984) и другие. Данные катализаторы позволяют достигать высоких выходов алкилметакрилатов, однако требуют жестких условий проведения процесса.

В патенте (РФ 2280652, C08F 120/10, 2006) переэтерификацию метилметакрилата проводят в присутствии карбоната калия. Способ позволяет достигнуть выхода не более 92-93,5% за 15 часов синтеза.

Таким образом, известные способы получения алкилметакрилатов и используемые каталитические системы обладают определенными недостатками: низким выходом алкилметакрилата, жесткими условиями синтеза, сложной системой очистки от катализатора, приводящей к образованию большого количества отходов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения алкилметакрилата, предложенный в патенте РФ 2411231, C07C 67/03, 2011 - прототип. Алкилметакрилаты получают переэтерификацией метилметакрилата спиртами общей формулы CnH2n+1OH, где n≥4, в присутствии ингибитора радикальной полимеризации диэтилгидроксиламина на катализаторах основного типа - боргидрид натрия, его алкиловые эфиры или смеси боргидрида натрия и его алкиловых эфиров. Образующийся метанол удаляется из зоны реакции за счет ректификации в виде азеотропа с метилметакрилатом.

Перед переэтерификацией реакционную массу, содержащую жирный спирт и метилметакрилат осушают в присутствии связывающих воду карбоната калия или натрия, взятых в некаталитических количествах - не более 0,07 масс.% от загруженного метилметакрилата.

Применение боргидрида натрия и его алкиловых эфиров в больших количествах в качестве катализаторов переэтерификации обладает рядом недостатков.

Использование боргидрида натрия приводит к частичному гидрированию двойных связей, эфирных групп и другим побочным процессам. Взаимодействие боргидрида натрия с метанолом приводит к его разложению. Высокая активность боргидрида натрия требует проводить процесс при более низких температурах, для чего необходимо создание более глубокого вакуума.

Боргидрид натрия реагирует с водой, органическими кислотами и спиртами с потерей каталитической активности. Поэтому использование боргидрида натрия требует дополнительной осушки реагентов от воды. Осушка проводится до остаточной влажности исходной смеси не более 0,03 масс.% (РФ 2411231).

Частично боргидрид натрия растворяется в реакционной массе. Получаемая масса с большим трудом отделяется от взвеси катализатора.

Указанные недостатки приводят к снижению качества товарного алкилметакрилата и снижению производительности процесса.

Данное изобретение направлено на совершенствование способа получения алкилметакрилатов переэтерификацией метилметакрилата спиртами.

Технический результат - уменьшение количества стадий, увеличение производительности процесса, повышение качества товарного алкилметакрилата.

Этот технический результат достигается тем, что алкилметакрилаты получают переэтерификацией ММА спиртами общей формулы CnH2n+1OH, где n≥4, в присутствии карбоната калия или натрия и боргидрида натрия, а также ингибитора радикальной полимеризации с отгонкой образующегося метанола в виде азеотропа с метилметакрилатом, отличающийся тем, что карбонат калия или натрия в количестве 0,5-1,5 масс.% от общей массы загруженных реагентов используют в качестве катализатора до достижения конверсии спиртов 40-80%, после чего в реакционную массу вводят боргидрид натрия в количестве 0,005-0,05 масс.% от спирта.

Использование на первом этапе в качестве катализатора переэтерификации карбоната калия или натрия позволяет, в отличие от прототипа, проводить процесс без предварительной осушки реакционной массы. Вода, содержащаяся в исходных веществах, не влияет на активность карбонатов калия и натрия и будет удаляться из реакционной зоны в процессе переэтерификации метилметакрилата. Это позволяет исключить стадию предварительной осушки исходных веществ и тем самым уменьшить энергетические затраты и повысить производительность процесса.

Известно, что карбонаты калия и натрия являются достаточно активными катализаторами переэтерификации. На начальном этапе их активность в процессе переэтерификации практически не уступает активности боргидрида натрия и, в отличие от боргидрида натрия, практически не теряют каталитической активности при повторном использовании. Карбонаты калия и натрия не растворяются в реакционной массе и легко отделяются от нее простым фильтрованием. Использование карбоната калия и натрия позволяет проводить процесс при более высоких температурах, при этом сохраняется высокая селективность процесса и высокое качество получаемого алкилметакрилата.

Боргидрид натрия добавляется в значительно меньших количествах, по сравнению с прототипом, только на последнем этапе процесса (после достижения конверсии спирта 40-80%). Это позволяет сократить использование дорогого, плохо хранящегося боргидрида натрия, упростить стадию отделения катализатора и увеличить качество товарного продукта.

Получаемый после фильтрации алкилметакрилат можно использовать в процессах полимеризации без дополнительной очистки.

Предложенный способ получения алкилметакрилатов можно проиллюстрировать следующими примерами:

Пример 1. Сравнительный (по прототипу)

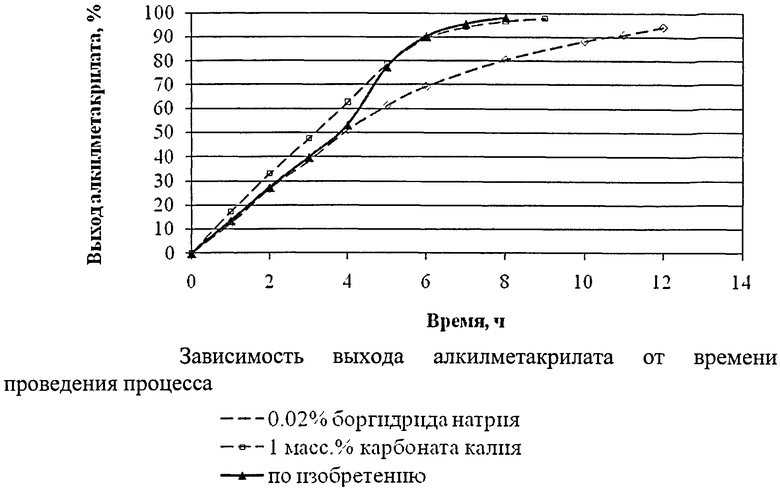

В реактор при работающей мешалке загружают 94.6 г расплавленных жирных спиртов фракции С12-С18 (средняя молекулярная масса 214), 141.9 г метилметакрилата, 0.047 г фенотиазина (0.02 масс.% от суммарного количества загруженных реагентов) и 0.165 г карбоната калия (0.07 масс.% от суммарного количества загруженных реагентов). В системе создают вакуум 0.6 атм, нагревают смесь до кипения при температуре ~80°C и кипятят. Осушку реакционной массы проводят до содержания остаточной влаги не более 0,02 масс.% в течение 1,5 часов. После окончания осушки в реактор добавляют 0.057 г боргидрида натрия (0.06 масс.% от спирта) и кипятят реакционную смесь без отбора дистиллята в течение 30 минут при вакууме 0.6 атм. Далее начинают отбирать дистиллят. Температура паров при этом постепенно снижается до ~40°C. Для поддержания температуры в реакторе ~80°C вакуум постепенно углубляют до значения 0.85-0.9 атм. Окончание реакции определяют по прекращению образования метанола. После завершения реакции избыточный метилметакрилат отгоняют сначала при 80°C, постепенно углубляя вакуум до ~0.95 атм, при этом температура в реакторе повышается до 90-100°C. Далее реакционную массу охлаждают и фильтруют через бумажный фильтр. Выход алкилметакрилатов составил 97.8%. Зависимость выхода алкилметакрилата от времени проведения процесса представлена на рисунке.

Пример 2. Сравнительный

В реактор при работающей мешалке загружают 94.1 г расплавленных жирных спиртов фракции С12-С18 (средняя молекулярная масса 214), 142.2 г метилметакрилата, 0.045 г фенотиазина (0.02% от суммарного количества загруженных реагентов) и 2.36 г карбоната калия (1% от суммарного количества загруженных реагентов). В системе создают вакуум 0.6 атм, нагревают смесь до кипения и кипятят без отбора дистиллята в течение 30 минут. Далее начинают отбирать дистиллят. Температура паров при этом постепенно снижается до ~40-50°C. При повышении температуры в реакторе выше 100°C постепенно повышают вакуум до 0.85 атм. Окончание реакции определяют по прекращению образования метанола. После завершения реакции избыточный метилметакрилат отгоняют, постепенно углубляя вакуум до ~0,95 атм, при этом температура в реакторе составляет ~100ºС. Далее реакционную массу охлаждают и фильтруют через бумажный фильтр. Выход алкилметакрилатов 94.2%. Зависимость выхода алкилметакрилата от времени проведения процесса представлена на рисунке.

Пример 3.

В реактор при работающей мешалке загружают 93.8 г расплавленных жирных спиртов фракции С12-С18 (средняя молекулярная масса 214), 141.5 г метилметакрилата, 0.048 г фенотиазина (0.02% от суммарного количества загруженных реагентов) и 2.37 г карбоната калия (1% от от суммарного количества загруженных реагентов). В системе создают вакуум 0.6 атм, нагревают смесь до кипения и кипятят, без отбора дистиллята в течение 30 минут. Далее начинают отбирать дистиллят. Температура паров при этом постепенно снижается до ~40-50°C. При повышении температуры в реакторе выше 100°C постепенно повышают вакуум до 0.8 атм. При достижении конверсии спиртов 50% вакуум в реакторе повышают до 0.85-0.9 атм, при этом температура в реакторе снижается до ~80°C, далее в реакционную массу добавляют боргидрид натрия в количестве 0.012 г (0.013% от загруженного спирта). Окончание реакции определяют по прекращению образования метанола. После завершения реакции избыточный метилметакрилат отгоняют, постепенно углубляя вакуум до ~0,95 атм, при этом температура в реакторе повышается до 90-100°C. Далее реакционную массу охлаждают и фильтруют через бумажный фильтр. Выход алкилметакрилатов 98.3%. Зависимость выхода алкилметакрилата от времени проведения процесса представлена на рисунке.

Пример 4.

В реактор при работающей мешалке загружают 98.5 г расплавленных жирных спиртов фракции С12-С18 (средняя молекулярная масса 214), 147.8 г метилметакрилата, 0.049 г фенотиазина (0.02% от суммарного количества загруженных реагентов) и 2.46 г карбоната натрия (1% от от суммарного количества загруженных реагентов). В системе создают вакуум 0.6 атм, нагревают смесь до кипения и кипятят без отбора дистиллята в течение 30 минут. Далее начинают отбирать дистиллят. Температура паров при этом постепенно снижается до ~40-50°C. При повышении температуры в реакторе выше 100°C постепенно повышают вакуум до 0.8 атм. При достижении конверсии спирта 50% вакуум в реакторе повышают до 0.85-0.9 атм, при этом температура в реакторе снижается до ~80°C, далее в реакционную массу добавляют боргидрид натрия в количестве 0.024 г (0.024% от загруженного спирта). Окончание реакции определяют по прекращению образования метанола. После завершения реакции избыточный метилметакрилат отгоняют, постепенно углубляя вакуум до ~0,95 атм, при этом температура в реакторе повышается до 90-100°C. Далее реакционную массу охлаждают и фильтруют через бумажный фильтр. Выход алкилметакрилатов 97.9%.

Пример 5.

В реактор при работающей мешалке загружают 99.1 г изооктилового спирта, 148.7 г метилметакрилата, 0.05 г фенотиазина (0.02% от суммарного количества загруженных реагентов) и 2.48 г карбоната калия (1% от от суммарного количества загруженных реагентов). В системе создают вакуум 0.6 атм, нагревают смесь до кипения и кипятят без отбора дистиллята в течение 30 минут. Далее начинают отбирать дистиллят. Температура паров при этом постепенно снижается до ~40-50°C. При повышении температуры в реакторе выше 100°C постепенно повышают вакуум до 0.8 атм. При достижении конверсии спиртов 40% вакуум в реакторе повышают до 0.85-0.9 атм, при этом температура в реакторе снижается до ~80°C, далее в реакционную массу добавляют боргидрид натрия в количестве 0.011 г (0.011% от загруженного спирта). Окончание реакции определяют по прекращению образования метанола. После завершения реакции избыточный метилметакрилат отгоняют, постепенно углубляя вакуум до ~0,95 атм, при этом температура в реакторе повышается до 90-100°C. Далее реакционную массу охлаждают и фильтруют через бумажный фильтр. Выход 2-этилгексилметакрилата 98.9%.

Пример 6.

В реактор при работающей мешалке загружают 95.6 г децилового спирта, 143.4 г метилметакрилата, 0.048 г фенотиазина (0.02% от суммарного количества загруженных реагентов) и 2.39 г карбоната калия (1% от от суммарного количества загруженных реагентов). В системе создают вакуум 0.6 атм, нагревают смесь до кипения и кипятят без отбора дистиллята в течение 30 минут. Далее начинают отбирать дистиллят. Температура паров при этом постепенно снижается до ~40-50°C. При повышении температуры в реакторе выше 100°C постепенно повышают вакуум до 0.8 атм. При достижении конверсии спиртов 50% вакуум в реакторе повышают до 0.85-0.9 атм, при этом температура в реакторе снижается до ~80°C, далее в реакционную массу добавляют боргидрид натрия в количестве 0.014 г (0.015% от загруженного спирта). Окончание реакции определяют по прекращению образования метанола. После завершения реакции избыточный метилметакрилат отгоняют, постепенно углубляя вакуум до ~0,95 атм, при этом температура в реакторе повышается до 90-100°C. Далее реакционную массу охлаждают и фильтруют через бумажный фильтр. Выход децилметакрилата 98.4%.

В других примерах изменяли количество добавляемых карбонатов калия и натрия и конверсию спиртов, после которой добавляли боргидрид натрия.

Уменьшение количества добавляемых карбонатов калия и натрия менее 0,5 масс.% от суммарного количества загруженных реагентов приводило к снижению скорости процесса на начальном этапе. При увеличении количества карбонатов калия и натрия более 1,5 масс.% от суммарного количества загруженных реагентов скорость процесса меняется не существенно и усложняется стадия фильтрации.

Введение боргидрида натрия при конверсии спирта менее 40% приводило к увеличению время пребывания боргидрида натрия в реакционной массе, в результате чего увеличивался выход побочных продуктов и ухудшалось качество алкилметакрилата. Введение боргидрида натрия после достижения конверсии спирта более 80% приводило к увеличению времени проведения процесса и снижению его производительности.

Кроме того, в примерах меняли количество добавляемого боргидрида натрия. Уменьшение количества боргидрида натрия менее 0,005 масс.% от количества загружаемых спиртов приводило к резкому снижению скорости переэтерификации и увеличению времени проведения процесса, необходимого для достижения высокого выхода алкилметакрилатов. Увеличение количества боргидрида более 0,05 масс.% от количества загружаемых спиртов приводило к снижению селективности процесса и ухудшению качества алкилметакрилата.

Как видно из примеров, предложенный нами способ позволяет в отличие от прототипа проводить процесс без предварительной осушки реакционной массы, в результате снижается время проведения процесса и соответственно повышается производительность и снижаются энергетические затраты.

Боргидрид натрия добавляется только на последнем этапе процесса (после достижения конверсии спирта 40-80%) в значительно меньших количествах по сравнению с прототипом. Это позволяет сократить использование боргидрида натрия, упростить стадию отделения катализатора и увеличить качество товарного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛМЕТАКРИЛАТОВ | 2009 |

|

RU2411231C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНЫХ ПРИСАДОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466146C1 |

| Способ получения эфиров метакриловой кислоты | 1979 |

|

SU910598A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНОЙ ПРИСАДКИ (ВАРИАНТЫ). ПОЛИАЛКИЛМЕТАКРИЛАТНАЯ ПРИСАДКА (ВАРИАНТЫ) | 2004 |

|

RU2280652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНГЛИКОЛЕВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ | 1972 |

|

SU330159A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВЫХ ЭФИРОВ АЛКИЛЕНГЛИКОЛЕЙ | 1970 |

|

SU270725A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ | 1972 |

|

SU330160A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(МЕТ)АКРИЛАТОВ | 2006 |

|

RU2409552C2 |

| МАКРОМОНОМЕРЫ, СОДЕРЖАЩИЕ ПОЛИИЗОБУТЕНОВЫЕ ГРУППЫ, И ИХ ГОМО- И СОПОЛИМЕРЫ | 2017 |

|

RU2745788C2 |

| Способ получения тетраалкилортосиликатов из кремнезёма | 2019 |

|

RU2698701C1 |

Изобретение относится к химической технологии, а именно к усовершенствованному способу получения алкилметакрилатов переэтерификацией метилметакрилата спиртами общей формулы CnH2n+1OH, где n≥4, в присутствии карбоната калия или натрия и боргидрида натрия, а также ингибитора радикальной полимеризации с отгонкой образующегося метанола в виде азеотропа с метилметакрилатом, причем карбонат калия или натрия в количестве 0,5-1,5 масс.% от общей массы загруженных реагентов используют в качестве катализатора до достижения конверсии спиртов 40-80%, после чего в реакционную массу вводят боргидрид натрия в количестве 0,005-0,05 масс.% от количества загруженных спиртов. Технический результат - уменьшение количества стадий, увеличение производительности процесса, повышение качества товарного алкилметакрилата. 1 ил., 6 пр.

Способ получения алкилметакрилатов переэтерификацией метилметакрилата спиртами общей формулы CnH2n+1OH, где n≥4, в присутствии карбоната калия или натрия и боргидрида натрия, а также ингибитора радикальной полимеризации с отгонкой образующегося метанола в виде азеотропа с метилметакрилатом, отличающийся тем, что карбонат калия или натрия в количестве 0,5-1,5 мас.% от общей массы загруженных реагентов используют в качестве катализатора до достижения конверсии спиртов 40-80%, после чего в реакционную массу вводят боргидрид натрия в количестве 0,005-0,05 мас.% от количества загруженных спиртов.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛМЕТАКРИЛАТОВ | 2009 |

|

RU2411231C2 |

| Krupnova N.G | |||

| et al | |||

| Ester interchange of methyl methacrylate with fractions of higher fatty alcohols // Russian Journal of Applied Chemistry | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 5037978 A, 06.08.1991 | |||

| US 20070287841 A, 13.12.2007 | |||

| Способ получения эфиров метакриловой кислоты | 1979 |

|

SU910598A1 |

Авторы

Даты

2013-02-27—Публикация

2011-10-14—Подача