Известен способ получения высших алкиловых эфиров метакриловой кислоты путем переэтерификации низших алкиловых эфиров метакриловой кислоты высшими спиртами в присутствии ингибитора полимеризации и ш,елочных металлов или их алкоголятов в качестве катализатора. Выход продукта около 80% от теории.

Описанный способ имеет ряд недостатков, так как алкоголяты ш,елочных металлов, в частности метилах иатрия, обладают высокой реакционной способностью и в условиях процесса переэтерификации катализируют целый ряд побочных реакций: присоединение спиртов по двойной связи, осмоление реагентов, омыление метакриловых эфиров с образованием метакриловокислого натрия, полимеризацию исходных и конечных эфиров. Метилат натрия в процессе переэтерификации необходимо вводить в несколько приемов по ходу реакции. В процессе образуется значительное количество смолистых осадков, что осложняет выделение целевых продуктов. Работа со щелочиыми металлами и их алкоголятами, в связи с огне- и взрывоопасностью, требует особых предосторожностей, что осложняет примепепие таких катализаторов в промышленности.

личается тем, что процесс переэтерификации низших алкилметакрилатов, например метилметакрилата, высшими алканолами осуш,ествляется Б нрисутствии ингибитора полимеризации и щелочноземельных металлов, например магния или кальция, или их алкоголятов в качестве катализатора.

Щелочноземельные металлы и их алкоголяты по каталитической активности в реакциях

переэтерификации не уступают шелочиым металлам и их алкоголятам. В то же время благодаря меньшей реакционной сиособности они в меньн1ей степени катализируют побочные реакции; не вызывают осмоления и окрашивания реакционной смесн и не образуют осадка солн метакриловой кислоты даже при длительном кипячении реакционной смеси.

Ллкоголяты магния или кальция вводят в смесь реагентов в один прием, что упрощает

процесс. Возможно также ностеиенное введение в реакционную смесь алкоголятов щелочноземельных металлов, напрнмер метилата магния, в виде раствора в метаноле. Примените щелочноземельных металлов и их алкоголятов не требует особых предосторожностей, которые необходимо соблюдать при работе со щелочными л1еталлами и их алкоголятами.

такрилато.м, например метнл мета кр ил атом, ингибитором полимеризации и алкоголятом щелочноземельного металла нагревают в колбе, присоединенной к ректификационной колонке. Образующийся в реакции низший алканол в смеси с избытком низшего алкилового эфира (метанол в смеси с избытком метилметакрилата) отгоняют. Содержание метанола в отгоняемой смеси определяют рефрактометрически или методом газожидкостной хроматографии. После отгонки рассчитанного количества низшего алканола (метанола) из смеси отгоняют пе вступивший в реакцию низший алкилметакрилат. Оставшийся высший эфир очищают перегонкой или другим способом.

В случае применения щелочноземельного металла последний предварительно растворяют в исходном высшем алканоле при нагревании в присутствии следов йода, затем к полученному раствору алкоголята прибавляют низший алкиловый эфир и ингибитор и далее проводят реакцию так же, как описывалось.

Так как в результате переэтерификацим i; присутствии алкоголятов щелочноземельн 1. металлов в течение короткого времени практически полностью конверсируется исходный высший алканол, а продукты окрашиваются незначительно, высшие алкилметакрилаты можно выделить из продуктов реакции достаточно чистыми без перегонки в вакуу.ме.

С этой целью продукты реакции после отгонки избытка низшего алкнлметакрилата очищают от катализатора и ингибитора либо отмывая раствором щелочи и водой, либо пропуская через ионообменную с.молу, либо другим способом. В результате с высокими выходами получают высшие алкилметакрилаты в виде бесцветных или слабоокрашенных жидкостей, которые по физико-химическим константам, данным анализа и способности к полимеризации практически не отличаются от образцов, выделенных перегонкой в вакууме.

Молярное соотношение низшего алкилметакрилата к высшему алканолу может быть равно от 1,2:1 до 5:1, лучше от 1,5:1 до 3:1; количество катализатора от 0,1 до 10 мол. %, лучше от 0,5 до 4,0 мол. %, считая на взятый в реакцию высший спирт. В качестве ингибиторов полимеризации применяют фенолы, нафтолы, ароматические амины, амннофенолы и другие соединения, например гидрохинон, фентиазин, а-нитрозо-р-нафтол.

Пример 1. Получение я-бутилметак)лата.

f

CH-i- С - С - О - СИ,- CHf СНз

II

а) В колбу, снабженную термометром и приспособлением для периодического введения катализатора, присоединенную к ректи(Ьикационной колонке, загружают 74,1 г

(1,0 г-моль н-бутилового сиирта, 150 г (1,5 г-моль) метилметакрилата и 1 г гидрохинона. Смесь нагревают до кипения и прибавляют в течение 15 мин 12 мл 8,5%-ного раствора метилата магния в сухом метаноле. Образующийся в реакции и введенный вместе с катализатором метанол отгоняют в смеси с метилметакрилатом через верх колонки при температуре паров 64-66° С; последний

0 .метанол в конце реакции отгоняют при более высокой температуре (до 70-80°С). В течение двух часов отгоняют 52 г смеси, содержащей 39,8 г метанола, что с учетом метан;.1ла, введенного в реакцию с катализатором, соответствует 97%-ной конверсии ис.ходного н-бутанола.

При перегонке продуктов реакции в вакууме на короткой колонке получают, .кроме не встуиившего в реакцию метилметакрилата,

134,5 г (94,7% от теории) н-бутилметакрилата

с т. кип. 50° С/10 мм, п; 1,4230.

б) В колбу загружают 74 г (1,0 г-моль н-бутанола, 6,5 г .магниевой стружки и кристаллик йода. Смесь кипятят в течение 10 мин

до растворения магния, прибавляют 150 г (1,5 г-моль метилметакрилата с растворенным в нем 1 г гидрохинона и ведут реакцию, как описано в примере 1а. В течение 110 мин отгоняют 41,3 г смеси, содержащей 31,35 г метанола, что соответствует 98%-ной конверсии исходного н-бутанола. При перегонке продуктов реакции получают 135,1 г (95,3% от теории н-бутиЛМетаКрилата с т. кип. 56- 57° С/14 мм.

Пример 2. Получение «-децилметакрилаСНз О

СНг-С- C-O-CH -iGHoJg-Cl-b

в прибор для переэтерификации загружают 79 г (0,5 г-моль к-децилового сиирта, 100 г

(1,0 г-моль) метилметакрилата, 1 г фентиазина и 3 г твердого бутилата магния. Смесь нагревают, отгоняя образующийся в реакции метанол в смеси с метилметакрилатом. В течение 115 мин отгоняются 19,7 г с.меси, содержащей 15,4 г метанола (96,2% от расчетного количества). При перегонке продуктов реакции в вакууме получают 103,2 г (91,4% от тео:рии) fi-децилметакрилата с т. кип. 97--100° С/1 ,5 мм, 1,4420.

Пайдено, %: С 74,57, 74,32; Н 11,62, 11,67. Вычислено, %: С 74,30; П 11,58.

С14Н2б02

Аналогичные результаты получают при замене бутилата магния эквивалентным количество.м этилата кальция, одиаки длительность реакции ири этом несколько увеличивается. Кроме фентиазина, успешно ингибируют нолимеризацию также дифенил-парафенилендиамин, п-оксидифенила.мин, грег-октилпироП р и м ер 3. Получение н-гексадецилметакрилата.

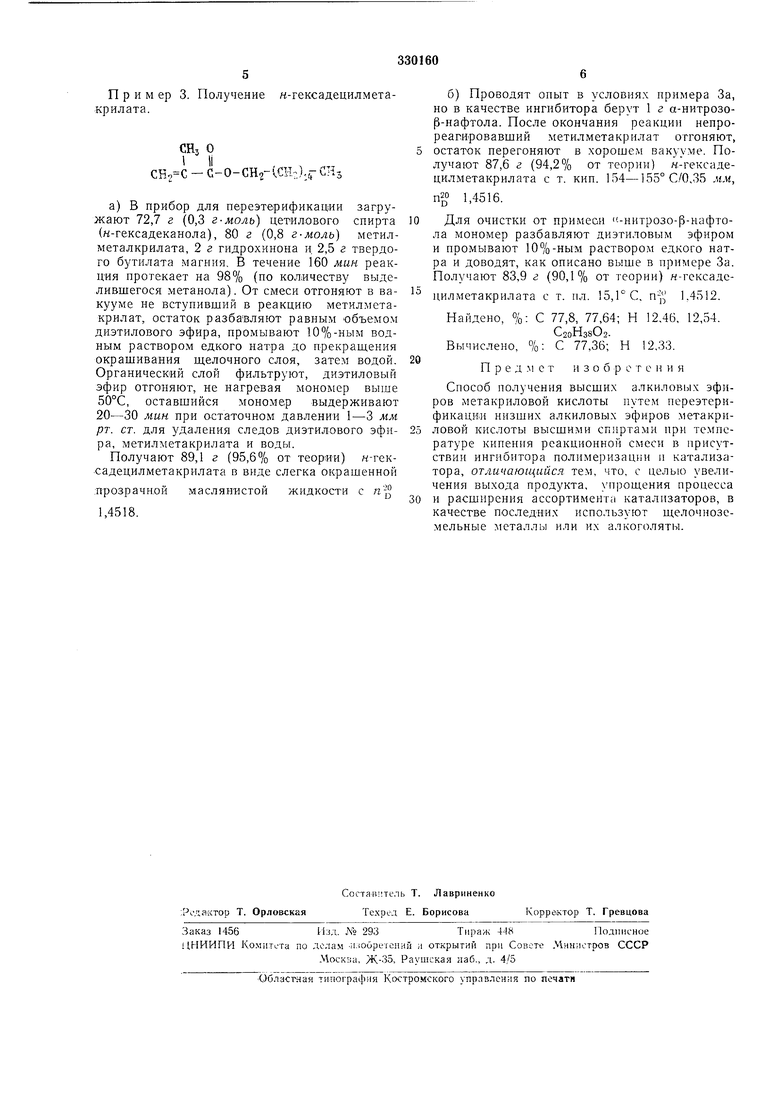

СНз О

- С-0-СНг-1СН:.),- СЛз

а) В прибор для переэтбрификации загружают 72,7 г (0,3 г-моль цетилового спирта (н-гексадеканола), 80 г (0,8 г-моль метилметалкрилата, 2 г гидрохинона и. 2,5 г твердого бутилата магния. В течение 160 мин реакция протекает на 98% (по количеству выделившегося метанола). От смеси отгоняют в вакууме не вступивший в реакцию метилметакрилат, остаток разбавляют равным объемом диэтилового эфира, промывают 10%-ным водным раствором едкого натра до прекращения окрашивания ш,елочного слоя, затем водой. Органический слой фильтруют, диэтиловый эфир отгоняют, не нагревая мономер выше 50°С, оставшийся мономер выдерживают 20-30 мин при остаточном давлении I-3 мм рт. ст. для удаления следов диэтилового эфира, метилметакрилата и воды.

Получают 89,1 г (95,6% от теории) н-гексадецилметакрилата в виде слегка окрашенной

прозрачной л я г паит лтпы д иттпт-гл f 11маслянистой

жидкости с л1,4518.

б) Проводят опыт в условиях примера За, но в качестве ингибитора берут 1 г а-нитрозор-нафтола. После окончания реакции непрореагИровавший метилметакрилат отгоняют, остаток перегоняют в хорошем вакууме. Получают 87,6 г (94,2% от теории) н-гексадецилметакрилата с т. кип. 154-155° С/0,35 мм,

ng 1,4516.

Для очистки от примеси |.-нитрозо-|3-нафтола мономер разбавляют диэтиловым эфиром и промывают 10%-ным раствором едкого натра и доводят, как описано выше в примере За. Получают 83,9 г (90,1% от теории) н-гексадецилметакрилата с т. пл. 15,PC, п-,, 1.4512.

: С 77,8, 77,64; Н

Найдено,

12,46, 12,54.

С2оНз8О2.

%: С 77,36; Н

Вычислено, 2,33.

Предмет изобретения

Способ получения высших алкиловых эфиров метакриловой кислоты путем переэтерификаци1И низших алкиловых эфиров .метакриловой кислоты высшими спиртами при те.мпературе кипения реакционной смеси в присутствии ингибитора полимеризации и катализатора, отличающийся тем, что, с целые увеличения выхода продукта, упрошения процесса и расширения ассортимента катализаторов, в качестве последних используют щелочноземельные металлы или их алкоголяты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНГЛИКОЛЕВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ | 1972 |

|

SU330159A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОАЛКИЛОВЫХ ЭФИРОВ а, р-НЕНАСЫЩЕННЫХ КИСЛОТ | 1972 |

|

SU330161A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ИЛИ МЕТАКРИЛОВЫХ ЭФИРОВ ОДНО- И МНОГОАТОМНЫХ СПИРТОВ | 1971 |

|

SU289083A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВЫХ ЭФИРОВ АЛКИЛЕНГЛИКОЛЕЙ | 1970 |

|

SU270725A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ИЛИ МЕТАКРИЛОВШН;; 5Г=^с,Я | эфиров моно- или полиоксиАлкилАминов ' - .G;L' А | 1972 |

|

SU332073A1 |

| ЙСЕЗОЮЗНАЙIDK-'ЬЛИи I ЕНА | 1973 |

|

SU364598A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВЫХ ЭФИРОВ СЕРУСОДЕРЖАЩИХ ГЛИКОЛЕЙ | 1970 |

|

SU264392A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОЭФИРОВ МЕТАКРИЛОБОЙКИСЛОТЫ | 1968 |

|

SU218163A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВЫХ ЭФИРОВ МНОГОАТОМНЫХ АМИНОСПИРТОВ | 1967 |

|

SU193479A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЦИАНЭТИЛОВЫХ ЭФИРОВ а,р-НЕНАСЫЩЕННЫХ КИСЛОТ | 1968 |

|

SU221689A1 |

Авторы

Даты

1972-01-01—Публикация