Область техники

Изобретение относится к методам импульсной обработки материалов и может быть использовано при создании новой техники для электрофизических способов обработки металлических поверхностей, технологических испытаниях оборудования, отработке прикладных технологий, а также сравнительных испытаниях такого технологического оборудования одинакового назначения.

Технический уровень

Оборудование для процессов электроискровой обработки материалов обеспечивает формирование поверхностных слоев с измененными свойствами за счет многократного воздействия на обрабатываемое изделие электрическими импульсами. Эффективность обработки зависит от стабильности параметров этих импульсов, которые в пределах одного электрического режима часто различаются в значительных пределах, что приводит к снижению технико-экономических результатов импульсной обработки поверхности металлических материалов.

Как правило, эффективность оборудования для электроискрового легирования металлической поверхности оценивается по интенсивности переноса материала электрода на легируемую поверхность и по характеристикам нанесенного легированного слоя. Соответственно для каждого легирующего материала получаем свои характеристики.

Известен способ оценки эффективности процесса электроискрового легирования металлической поверхности на различных режимах для различных легирующих металлов, в соответствии с которым для оценки эффективности процесса для каждого легирующего металла определяют величину привеса (эффективность массопереноса), средний коэффициент переноса материала анода (электрод) на катод (легируемая поверхность) и характеристики нанесенного покрытия, оцениваемые по времени хрупкого разрушения, эксплуатационные характеристики легированного слоя и аналогичные характеристики для основного материала. Используя эти показатели определяют обобщенный коэффициент эффективности, представляющий собой коэффициент повышения эксплуатационных характеристик по отношению к энергетическим затратам на получение качественного легированного слоя (см. А.Д.Верхотуров и др. Критерии оценки эффективности процесса электроискрового легирования. - Труды ГОСНИТИ, 1 полугодие 2011, том 107, часть 2, стр.131-137). Известный способ дает возможность выбрать энергетически выгодный, с точки зрения затрат энергии, режим для электроискрового легирования для формирования легированного слоя на металлической поверхности.

Однако данный способ не дает ответа, насколько эффективно работает само оборудование для электроискрового легирования.

Раскрытие изобретения

Задачей, на решение которой направлено настоящее изобретение, является разработка способа определения энергетической эффективности процессов обработки материалов электроискровым легированием, используя который, можно определить, насколько эффективно используется мощность, затраченная установкой для электроискрового легирования, для формирования легированного слоя. Еще одной задачей настоящего изобретения является выбор параметров, характеризующих энергетическую эффективность оборудования для импульсных методов электроискровой обработки металлических материалов и отдельных режимов работы этого оборудования.

Для решения поставленной задачи предлагается способ определения энергетической эффективности процесса обработки материалов на установке электроискрового легирования, включающий:

запись всех электрических импульсов при выполнении электроискрового легирования поверхностного слоя в течение базового временного периода,

определение количества всех записанных электрических импульсов N∑ в течение этого базового временного периода,

определение энергии каждого записанного электрического импульса и определение полного диапазона изменения энергии записанных электрических импульсов,

разделение указанного полного диапазона изменения энергии записанных электрических импульсов на, по меньшей мере, три зоны: высокоэнергетическую верхнюю зону с энергией электрического импульса не ниже 70% от максимальной записанной энергии электрического импульса, низкоэнергетическую нижнюю зону с энергией электрического импульса не выше 20% от максимальной записанной энергии электрического импульса и размещенную между ними среднюю зону,

подсчет количества записанных электрических импульсов за базовый временной период для каждой из указанных зон и определение количества рабочих электрических импульсов Nмощ установки как суммы записанных электрических импульсов в высокоэнергетической и средней зонах,

подсчет суммарной энергии Е∑ всех записанных электрических импульсов за базовый временной период и суммарной энергии записанных рабочих электрических импульсов Емощ,

определение показателей энергетической эффективности процесса обработки материалов электроискровым легированием, включающих, по меньшей мере, коэффициент SN эффективности генерирования рабочих импульсов установки, определяемый по формуле:

SN=Nмощ/N∑,

характеризующий удельное количество рабочих импульсов в общем количестве импульсов при обработке материалов электроискровым легированием в установке, и

энергетический коэффициент SE использования эффективной мощности процесса обработки материалов электроискровым легированием, определяемый по формуле:

SE=Eмощ/E∑,

характеризующий удельное количество суммарной энергии рабочих импульсов в суммарной энергии всех записанных электрических импульсов при обработке материалов электроискровым легированием,

и по полученным значениям коэффициентов оценивают эффективность установки электроискрового легирования для формирования легированной слоя.

Дополнительно определяют комплексный энергетический параметр ∈=SN×SE, характеризующий комплексную эффективность использования технических характеристик оборудования при выполнении обработки материалов электроискровым легированием.

Предпочтительно, что базовый временной период выбирают длительностью 1-10 с.

Предлагаемое изобретение обеспечивает полный учет всех электрических импульсов между электродом (анод) и металлической поверхностью, подвергающейся легированию (катод), выделение из них рабочих импульсов с энергией, достаточной для переноса материала на легируемую поверхность, и низкоэнергетических импульсов с энергией импульса не выше 20% от максимальной записанной энергии электрического импульса, энергии которых недостаточно для переноса материала на легируемую поверхность и которые поэтому не участвуют в процессе легирования металлической поверхности, выделить затраты энергии на низкоэнергетические импульсы из суммарной энергии, подведенной в рабочую зону при выполнении легирования, и оценить эффективность процесса электроискрового легирования по степени использования генерирования импульсов при обработке материала электроискровым легированием (удельное количество рабочих импульсов в общем числе импульсов) и по удельному количеству энергии, затраченному непосредственно на перенос материала, в общих затратах энергии на перенос материала.

Для достоверного определения указанных коэффициентов достаточно проводить запись электрических импульсов в течение 1-10 секунд, чтобы набрать достаточное для определения энергетической эффективности количество рабочих импульсов.

Предлагаемое изобретение дает возможность определить для каждого конкретного случая, насколько полно при выполнении обработки материалов электроискровым легированием используются заложенные в оборудование технические характеристики. Предлагаемое изобретение также дает возможность выбрать из имеющихся вариантов наиболее эффективный режим обработки материала электроискровым легированием. Кроме того, предлагаемое изобретение дает возможность сравнить энергетическую эффективность имеющихся и предлагаемых образцов оборудования для обработки материалов электроискровым легированием и выбрать из них наиболее эффективное оборудование.

Изобретение позволяет оценить качественный уровень оборудования для электроискрового легирования и его отдельных электрических режимов при создании новой техники, отработке прикладных технологий, а также сравнивать имеющееся оборудование с другим оборудованием аналогичного назначения.

Краткое описание чертежей

Приложенные чертежи поясняют примеры осуществления изобретения и ни в какой мере не ограничивают объема изобретения.

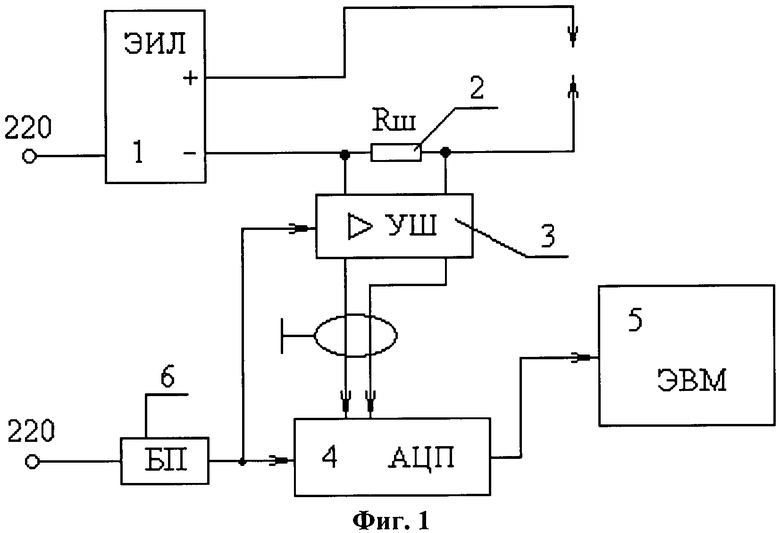

На фиг.1 приведена блок-схема комплекса для измерения энергетических характеристик установок электроискрового легирования для определения энергетической эффективности процессов обработки материалов электроискровым легированием.

На фиг.2-8 показаны диаграммы (на экране монитора ЭВМ), используемые для определения энергетической эффективности процесса обработки материалов электроискровым легированием в соответствии с предлагаемым изобретением.

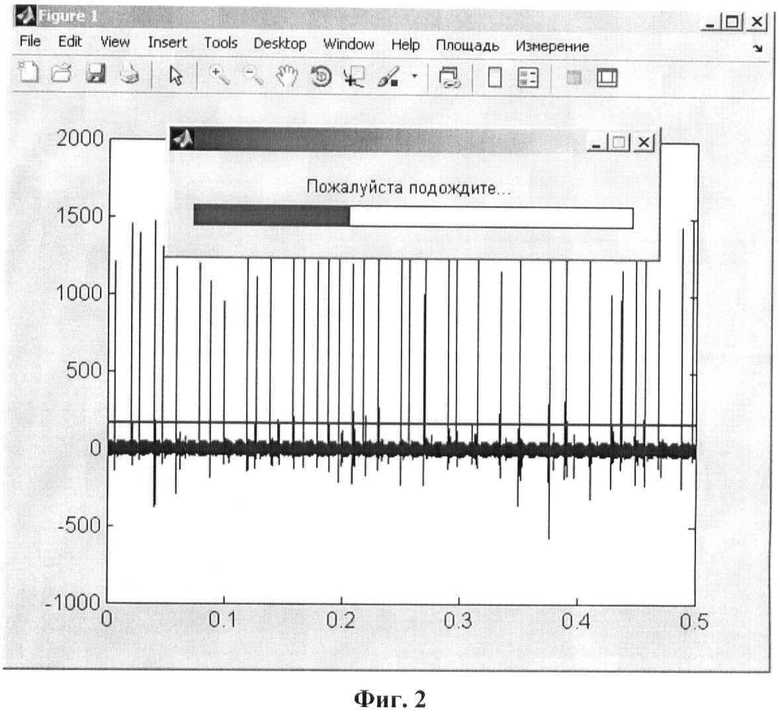

На фиг.2 показана запись электрических импульсов в соответствии с заявленным изобретением.

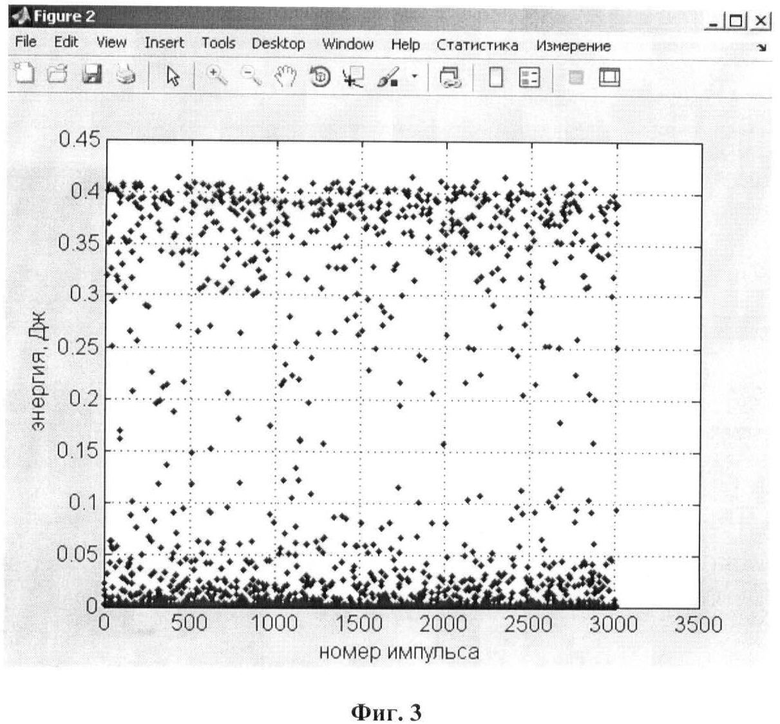

На фиг 3 показана типовая диаграмма, отображающая распределение мощности электрических импульсов в пределах исследуемого базового временного периода (3016 импульсов).

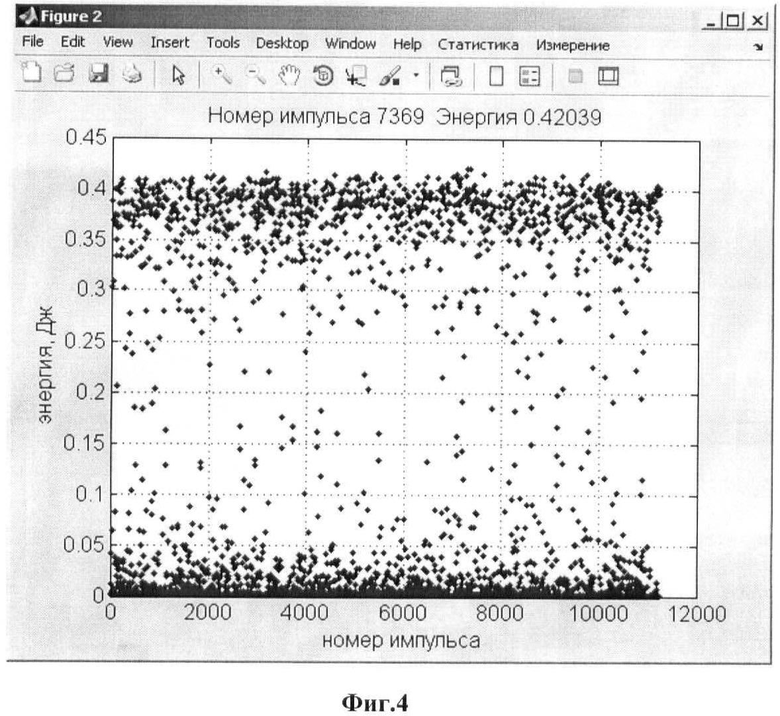

На фиг.4 показана диаграмма для определения диапазона изменения энергии записанных электрических импульсов максимальной записанной энергии электрического импульса.

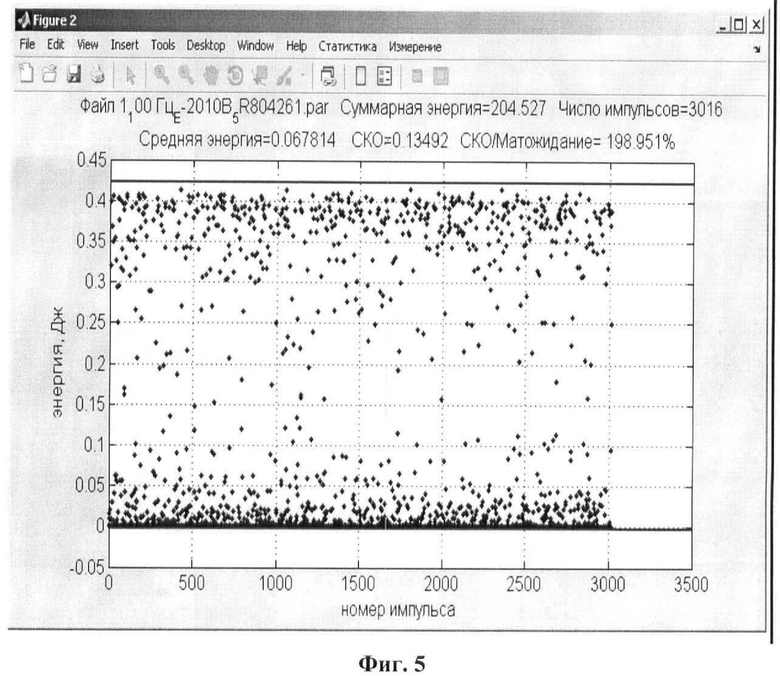

На фиг.5 показана диаграмма для определения суммарной мощности всех записанных электрических импульсов.

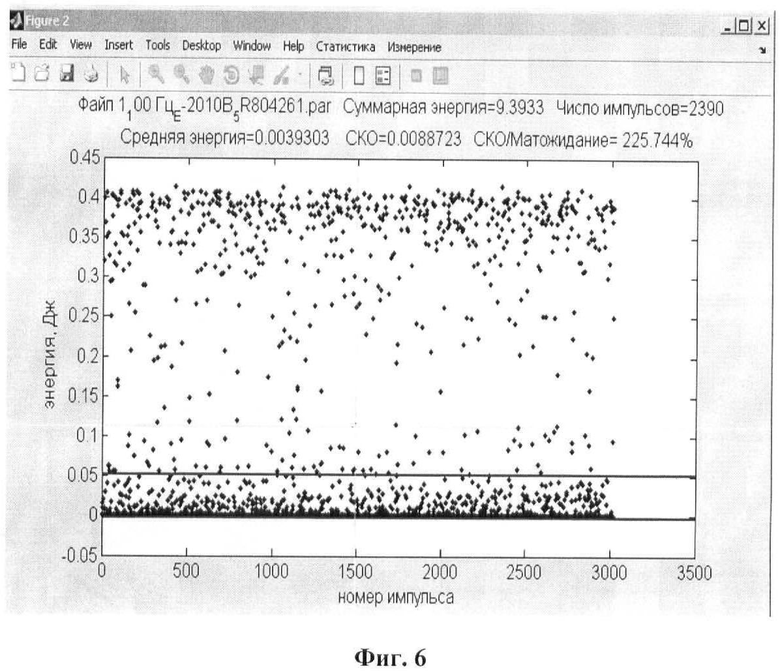

На фиг.6 показана диаграмма для определения характеристик импульсов в низкоэнергетической зоне.

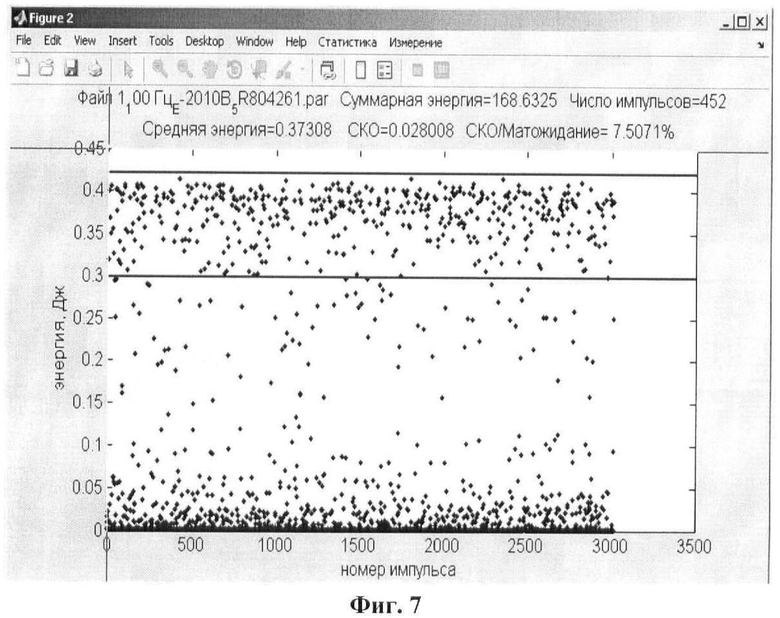

На фиг.7 показана диаграмма для определения характеристик импульсов в высокоэнергетической зоне.

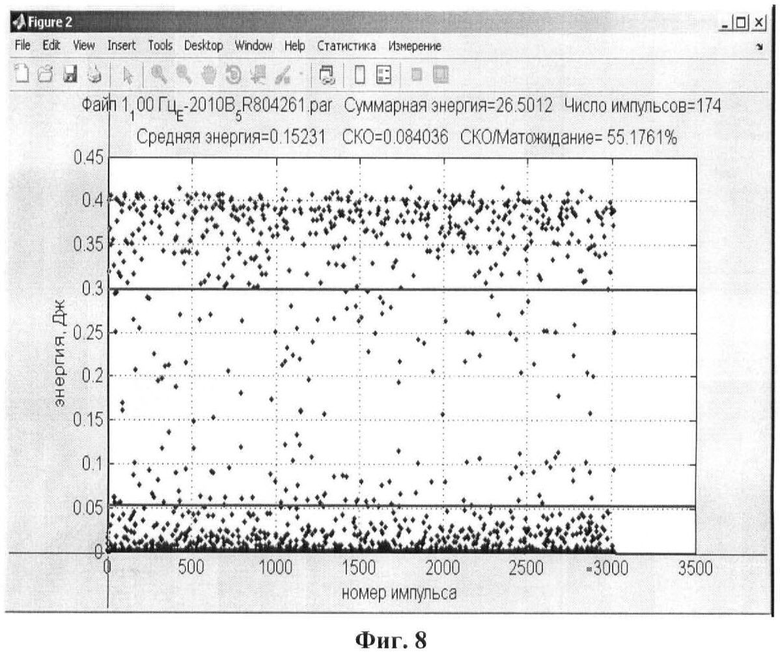

На фиг.8 показана диаграмма для определения характеристик импульсов в средней энергетической зоне.

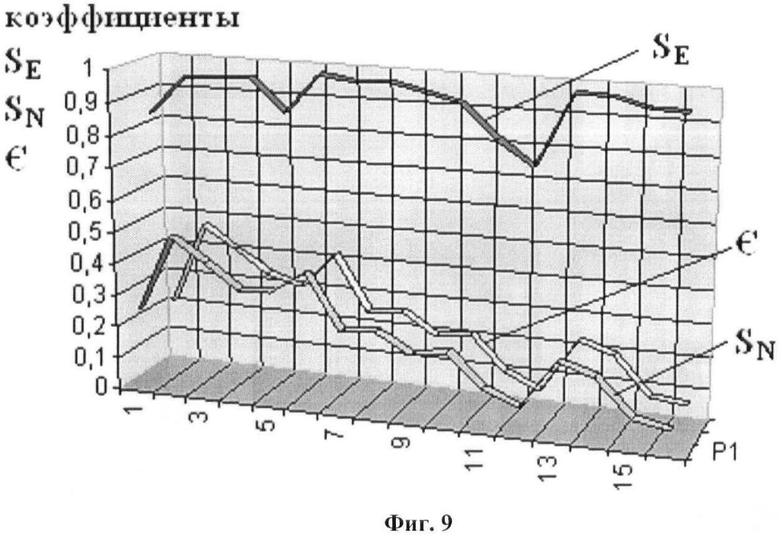

На фиг.9 показан пример использования предлагаемого способа при сравнении энергетической эффективности режимов обработки материала электроискровым легированием для одной из установок электроискрового легирования.

Пример осуществления изобретения

Основными элементами комплекса для определения эффективности процесса обработки материала электроискровым легированием являются исследуемая установка 1 для электроискрового легирования (ЭИЛ), сопротивление 2 (Rш), усилитель 3, аналоговый цифровой преобразователь 4 (АЦП, здесь Е-20-10), компьютер 5 и блок питания 6.

При выполнении электроискрового легирования установка 1 для электроискрового легирования генерирует электрические импульсы, которые подаются на анод (например, вибрирующий электрод установки электроискрового легирования). При прохождении отдельного электрического импульса через сопротивление 2 снимается сигнал, пропорциональный мощности этого электрического импульса, который далее усиливается усилителем 3 и поступает в аналоговый цифровой преобразователь 4, и оцифрованный сигнал передается в компьютер 5. В компьютере 5 принятый сигнал обрабатывается в соответствии с предлагаемым способом определения энергетической эффективности процессов обработки материалов электроискровым легированием.

Для определения мощности отдельного электрического импульса первоначально генерируют эталонный электрический импульс заданной мощности, например 1 Дж, и записывают сигнал, соответствующий этой эталонной мощности, который является базой для определения мощности всех последующих записываемых сигналов.

Для пояснения реализации изобретения в настоящем примере используются диаграммы, но можно использовать любые другие типы представления информации. Как показано на фиг.2, в течение заданного базового временного периода каждый электрический импульс записывается в виде единичного импульса, амплитуда которого соответствует мощности этого электрического импульса. Каждому записанному импульсу присваивают соответствующий порядковый номер, что обеспечивает определение количества всех импульсов, записанных в течение заданного базового временного периода, определяют импульс с максимальной амплитудой, который будет соответствовать электрическому импульсу с максимальной энергией, и определяют энергию этого электрического импульса, используя предварительно записанный сигнал от эталонного электрического импульса. Амплитуду каждого записанного единичного импульса сравнивают с амплитудой эталонного электрического импульса и таким образом определяют энергию каждого записанного электрического импульса. Таким образом, для заданного базового временного периода получают банк данных, содержащий порядковый номер каждого электрического импульса и его мощность. Используя этот банк данных, строят диаграмму, отображающую распределение мощности электрических импульсов в пределах исследуемого базового временного периода, на которой каждый импульс отображается в виде отдельной точки, как это показано на фиг.3-8.

В общем виде диаграмма, отображающая распределение мощности электрических импульсов, показана на фиг.3. На диаграмме нанесено 3016 точек, каждая из которых отображает соответствующий электрический импульс.

Полный диапазон изменения энергии записанных электрических импульсов определяется полосой в пределах нижней и верхней границ. Нижняя граница совпадает с горизонтальной координатной осью. Верхняя граница диапазона изменения энергии записанных электрических импульсов соответствует самой верхней точке, отображающей электрический импульс с максимальной энергией. Как показано на Фиг.4, максимальная энергия электрического импульса равна 0,42039 Дж и зарегистрирована для импульса №7369.

Таким образом, диапазон изменения энергии записанных электрических импульсов изменяется от горизонтальной координатной оси (0 Дж.) до 0,42 Дж, и этот диапазон выделен на фиг.5 как зона между горизонтальной линией на уровне 0,42 Дж. и горизонтальной координатной осью. Суммарная мощность всех записанных электрических импульсов равна 204,53 Дж.

Указанный диапазон изменения энергии записанных электрических импульсов включает в себя три зоны, как это показано на фиг.6-8.

Низкоэнергетическая зона включает в себя электрические импульсы с энергией импульса не выше 20% от максимальной записанной энергии электрического импульса, которые отображаются точками, образующими насыщенное поле в нижней части диапазона изменения энергии записанных электрических импульсов. Верхняя граница низкоэнергетической зоны проходит по верхней границе насыщенного поля точек в нижней части диапазона изменения энергии записанных электрических импульсов, как это показано на фиг.6. В рассматриваемом примере максимальная энергия записанного электрического импульса равна 0,42 Дж. Верхняя граница насыщенного поля точек в нижней части диапазона изменения энергии записанных электрических импульсов проходит на уровне 0,05 Дж., что соответствует 12,5% от максимальной записанной энергии электрического импульса. Суммарное количество записанных электрических импульсов для низкоэнергетической зоны равно 2390 импульсов. Их суммарная энергия равна 9,4 Дж. Средняя энергия электрического импульса в низкоэнергетической зоне равна 0, 068 Дж.

Высокоэнергетическая зона включает в себя электрические импульсы с энергией отдельного электрического импульса не ниже 70% от максимальной записанной энергии электрического импульса, которые отображаются точками, образующими насыщенное поле в верхней части диапазона изменения энергии записанных электрических импульсов. В рассматриваемом примере максимальная энергия записанного электрического импульса равна 0,42 Дж. Таким образом, нижняя граница высокоэнергетической зоны соответствует горизонтальной линии на уровне 0,3 Дж, как это показано на фиг.7. Суммарное количество записанных электрических импульсов для высокоэнергетической зоны равно 452 импульсам. Их суммарная энергия равна 168,6 Дж. Средняя энергия электрического импульса в высокоэнергетической зоне равна 0,373 Дж.

Средняя зона включает в себя электрические импульсы с энергией отдельного электрического импульса менее 70% от максимальной записанной энергии электрического импульса, но выше энергии отдельного электрического импульса на верхней границе низкоэнергетической зоны, которые отображаются точками, образующими разреженное поле в средней части диапазона изменения энергии записанных электрических импульсов, как это показано на фиг.8. В рассматриваемом примере верхняя граница средней зоны проходит на уровне 0,3 Дж, а нижняя граница средней зоны проходит на уровне 0,05 Дж. Суммарное количество записанных электрических импульсов для средней зоны равно 174 импульсам. Их суммарная энергия равна 26,5 Дж. Средняя энергия электрического импульса в средней зоне равна 0,152 Дж.

В средней зоне точки, отображающие электрические импульсы, могут распределяться равномерно, как это имеет место на фиг.3-8, но могут образовать дополнительную полосу, насыщенную точками подобно высокоэнергетической и низкоэнергетической зонам.

Электрические импульсы, попавшие в высокоэнергетическую и среднюю зоны, обладают энергией, достаточной для переноса легирующего материала с электрода на легируемую поверхность, и рассматриваются как рабочие импульсы. Таким образом, в рассматриваемом примере суммарное количество рабочих импульсов равно 626 импульсам. Их суммарная энергия равна 195,1 Дж. Средняя энергия рабочего электрического импульса равна 0,312 Дж.

Предварительный анализ полученных данных показывает, что исследуемая установка генерирует большое количество низкоэнергетических электрических импульсов, что свидетельствует о неэффективном использовании установки в части генерирования электрических импульсов.

Используя полученные данные, определяем коэффициенты, характеризующие энергетическую эффективность рассматриваемого процесса обработки материалов электроискровым легированием.

Коэффициент, определяющий эффективность генерирования электрических импульсов и характеризующий удельное количество рабочих импульсов в общем количестве импульсов при обработке материалов электроискровым легированием, определяется по формуле

SN=Nмощ/N∑,

где Nмощ - количество рабочих электрических импульсов

N∑ - количество всех записанных электрических импульсов.

Для рассматриваемого примера реализации изобретения

SN=626/3016=0,208.

Коэффициент использования эффективной мощности процесса обработки материалов электроискровым легированием, характеризующий удельное количество суммарной энергии рабочих импульсов в суммарной энергии всех записанных электрических импульсов при обработке материалов электроискровым легированием, определяется по формуле

SE=Емощ/Е∑,

где Емощ - суммарная энергия записанных рабочих электрических импульсов,

Е∑ - суммарная энергия всех записанных электрических импульсов за базовый временной период.

Для рассматриваемого примера реализации изобретения SE=195/204,5=0,954.

Полученные значения анализируем с учетом того, что значения коэффициентов SN и SE могут находиться в диапазоне от 0 до 1.

Таким образом, по полученным значениям коэффициентов оцениваем эффективность установки электроискрового легирования для формирования легированного слоя и определяем, насколько полно при выполнении обработки материалов электроискровым легированием используются заложенные в оборудовании технические характеристики.

Как видно из приведенного расчета, полученные значения коэффициентов энергетической эффективности подтверждают вывод о неэффективном использовании генерируемых электрических импульсов, что приводит к ускоренному изнашиванию электрических компонентов установки, подверженных воздействию большого количества нерабочих электрических импульсов.

В то же время имеем достаточно высокую эффективность использования энергии генерируемых электрических импульсов для переноса легирующего материала на легируемую поверхность.

Рассмотренный пример показывает, что для совершенствования исследуемой установки необходимо добиваться существенного уменьшения количества низкоэнергетических электрических импульсов.

Комплексный энергетический параметр, характеризующий эффективность обработки материалов электроискровым легированием, определяется по формуле

Є=SN×SE,

В рассматриваемом примере комплексный энергетический параметр равен

Є=0,208×0,954=0,2.

Полученное значение комплексного энергетического параметра также указывает на необходимость совершенствования исследуемой установки путем снижения количества низкоэнергетических электрических импульсов.

Предлагаемый способ определения энергетической эффективности процессов обработки электроискровым легированием был также использован авторами при исследовании энергетической эффективности установки электроискрового легирования нового поколения модели «БИГ-5» во всем диапазоне ее электрических режимов. Результаты приведены на фиг.9, где показаны значения коэффициента SN, характеризующего эффективность использования электрических импульсов, коэффициента SE, характеризующего использование эффективной мощности процесса обработки материалов электроискровым легированием, и комплексного энергетического параметра Є, характеризующего эффективность процесса обработки материалов электроискровым легированием, для 16 различных режимов работы установки электроискрового легирования «БИГ-5», при этом более высокий номер режима соответствует более напряженному режиму электроискрового легирования.

Как видно из диаграмм на фиг.9, коэффициенты SN, SE и Є существенно изменяются в зависимости от режима работы установки. При этом на более напряженных режимах работы установки энергетическая эффективность установки падает, в особенности существенно уменьшается коэффициент SN, характеризующий эффективность использования электрических импульсов, от 0,48 на «мягких» режимах работы до 0,05 на напряженных режимах работы установки «БИГ-5». Соответственно уменьшаются значения комплексного энергетического параметра Є, от 0,45 на «мягких» режимах до 0,04 на напряженных режимах работы установки электроискрового легирования «БИГ-5». Это подтверждает ранее сделанный вывод о необходимости уменьшать количество низкоэнергетических электрических импульсов при обработке материалов электроискровым легированием.

Промышленная применимость

Для реализации предлагаемого способа определения энергетической эффективности процессов обработки материалов электроискровым легированием можно использовать современные средства обработки результатов измерений, в частности компьютерную программу «Матлаб».

Предлагаемый способ позволяет объективно определять и оценивать энергетическую эффективность электрических режимов установок электроискрового легирования и может быть использован при анализе процессов электроискровой обработки материалов при создании новых генераторов и установок, а также при сравнительных испытаниях оборудования для электроискрового легирования.

Данное описание изобретения служит для пояснения изобретения и ни в какой мере не ограничивает объема изобретения, который определяется формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроискрового вибрационного легирования металлов | 2020 |

|

RU2732260C1 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2014 |

|

RU2598737C2 |

| Устройство для электроискрового легирования металлов | 2017 |

|

RU2655420C1 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2299790C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ ОБРАБОТКИ БРОНЗОВЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2021 |

|

RU2765925C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2013 |

|

RU2524467C1 |

| Способ локального упрочнения стальных изделий | 1990 |

|

SU1744146A1 |

Изобретение относится к импульсной обработке материалов, в частности к определению энергетической эффективности обработки на установке электроискрового легирования. В способе при электроискровом легировании поверхностного слоя записывают все электрические импульсы в течение базового временного периода, определяют количество N∑ и суммарную энергию Е∑ всех записанных электрических импульсов. Записанные импульсы классифицируют на рабочие импульсы с энергией импульса не ниже 20% от максимальной записанной энергии электрического импульса и низкоэнергетические импульсы с энергией импульса не выше 20% от максимальной записанной энергии электрического импульса. Определяют количество Nмощ и суммарную энергию Емощ рабочих импульсов. После чего определяют коэффициент эффективности генерирования рабочих импульсов установки SN=Nмощ/N∑ и энергетический коэффициент использования эффективной мощности процесса обработки материалов электроискровым легированием SE=Eмощ/E∑ и по полученным значениям коэффициентов оценивают эффективность установки электроискрового легирования для формирования легированного слоя. Изобретение позволяет определить, насколько полно при выполнении обработки материалов электроискровым легированием используются заложенные в оборудовании технические характеристики. 2 з.п.ф-лы, 9 ил., 1 пр.

1. Способ определения энергетической эффективности процесса обработки материалов на установке электроискрового легирования, включающий

запись всех электрических импульсов при выполнении электроискрового легирования поверхностного слоя в течение базового временного периода,

определение количества всех записанных электрических импульсов N∑ в течение этого базового временного периода,

определение энергии каждого записанного электрического импульса и определение полного диапазона изменения энергии записанных электрических импульсов,

разделение указанного полного диапазона изменения энергии записанных электрических импульсов на, по меньшей мере, три зоны: высокоэнергетическую верхнюю зону с энергией электрического импульса не ниже 70% от максимальной записанной энергии электрического импульса, низкоэнергетическую нижнюю зону с энергией электрического импульса не выше 20% от максимальной записанной энергии электрического импульса и размещенную между ними среднюю зону,

подсчет количества записанных электрических импульсов за базовый временной период для каждой из указанных зон и определение количества рабочих электрических импульсов Nмощ установки как суммы записанных электрических импульсов в высокоэнергетической и средней зонах,

подсчет суммарной энергии E∑ всех записанных электрических импульсов за базовый временной период и суммарной энергии записанных рабочих электрических импульсов Емощ,

определение показателей энергетической эффективности процесса обработки материалов электроискровым легированием, включающих, по меньшей мере, коэффициент SN эффективности генерирования рабочих импульсов установки, определяемый по формуле

SN=Nмощ/N∑,

характеризующий удельное количество рабочих импульсов в общем количестве импульсов при обработке материалов электроискровым легированием в установке, и

энергетический коэффициент SE использования эффективной мощности процесса обработки материалов электроискровым легированием, определяемый по формуле

SE=Емощ/Е∑,

характеризующий удельное количество суммарной энергии рабочих импульсов в суммарной энергии всех записанных электрических импульсов при обработке материалов электроискровым легированием,

и по полученным значениям коэффициентов оценивают эффективность установки электроискрового легирования для формирования легированного слоя.

2. Способ по п.1, отличающийся тем, что дополнительно определяют комплексный энергетический параметр €=SN·SE, характеризующий комплексную эффективность использования технических характеристик оборудования при выполнении обработки материалов электроискровым легированием.

3. Способ по п.1 или 2, отличающийся тем, что базовый временной период выбирают длительностью 1-10 с.

| Верхотуров А.Д | |||

| и др | |||

| Критерии оценки эффективности процесса электроискрового легирования / Труды ГОСНИТИ, 30.06.2011, т | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| US 2006289312 А1, 28.12.2006 | |||

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Прибор для вычислений при геодезических работах | 1928 |

|

SU12540A1 |

| DE 19910587, 23.09.1999. | |||

Авторы

Даты

2013-05-27—Публикация

2011-08-24—Подача