Способ относится к механической обработке материалов и может быть использован при графическом проектировании долбяков для обработки профильных валов.

Способ профилирования контура долбяка для обработки профильных валов в условиях обката, включающий выбор величин начальных диаметров профильного вала и заготовки долбяка и осуществление графического проектирования долбяка при расположении начальных окружностей долбяка и профильного вала так, что их центры не находятся внутри друг друга, с межцентровым расстоянием, равным сумме радиусов начальной окружности заготовки долбяка и начальной окружности профильного вала, включающего последующее нанесение на начальные окружности сетки радиальных лучей, делящих их на равные части, и определение контура долбяка за один полный обкат профильного вала с корректировкой около центра долбяка как суммы проекций контура профильного вала на заготовку долбяка в виде аппроксимирующей линии наиболее приближенных точек следов профильного вала к начальному диаметру окружности заготовки долбяка, отличающийся тем, что диаметр начальной окружности профильного вала выбирают равным его вписанному или описанному диаметру, а диаметры начальных окружностей профильного вала и заготовки долбяка выбирают равными. Наиболее близким аналогом является способ профилирования путем графического определения профиля долбяка, в котором определяют величину начального диаметра профильного вала, при этом центры начальных окружностей долбяка и профильного вала не находятся внутри друг друга, затем наносят на начальные окружности сетку радиальных лучей, делящих их на равные части, при этом контур инструмента определяют как сумму проекций контура профильного вала на заготовку инструмента в виде аппроксимирующей линии наиболее приближенных точек следов профильного вала к начальному диаметру окружности заготовки инструмента («Справочник металлиста», т.5, М., «Машиностроение», 1961, с.978, 979, 982, 984, 985, фиг.1, фиг.6), заключающийся во взаимном обкате профиля заготовки и инструмента.

Недостатком известного способа являются низкие точностные показатели, и не совпадающего по форме с истинным контуром, необходимым для обработки изделия.

Технической задачей является повышение точностных показателей профилирования контура долбяка за счет согласования форм изделия и инструмента.

Поставленную задачу решают оптимальным проектированием контура инструмента за счет применения графического способа формообразования, заключающегося в том, что определяют величину начальных диаметров в виде описанной окружности вокруг профильного вала обрабатываемого изделия, устанавливаемых так, что центра этих окружностей не будут находиться внутри друг друга, наносят на начальные окружности сетку радиальных лучей, делящих их на равные части, при этом градусная мера деления сетки выбирается из условия: чем меньше ее величина - тем большая точность будет обеспечиваться в процессе построения. При этом контур инструмента будет определяться как сумма проекций контура профильного вала на заготовку инструмента в виде аппроксимирующей линии наиболее приближенных точек следов профильного вала к начальному диаметру окружности заготовки инструмента. Контур инструмента получают за один полный обкат профильного вала с корректировкой около центра инструмента с заранее определяемой угловой скоростью и количеством следов, определяемых заранее исходя из технологических возможностей оборудования, на котором будет производиться обработка этим инструментом, при этом точность получаемого контура поверхности инструмента (точность аппроксимирующей линии) тем выше, чем большее количество контактов будет отмечено в процессе обката.

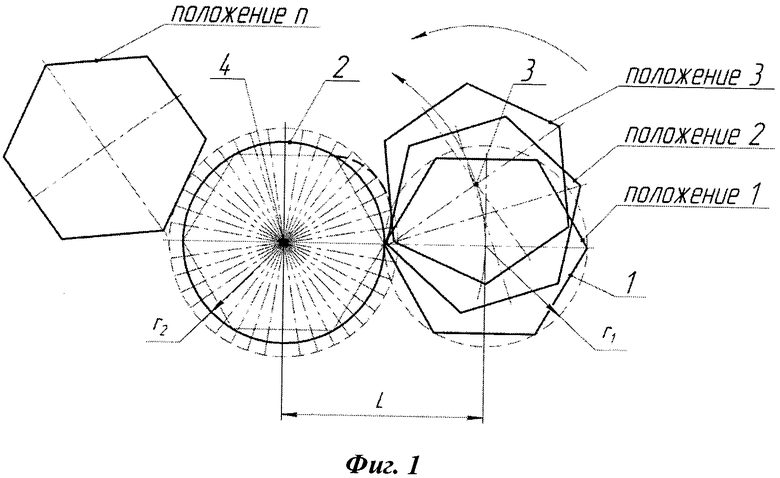

Сущность способа поясняется схемой, где на фиг.1 дана схема образования точного контура долбяка для обработки профильного вала на примере шестигранника.

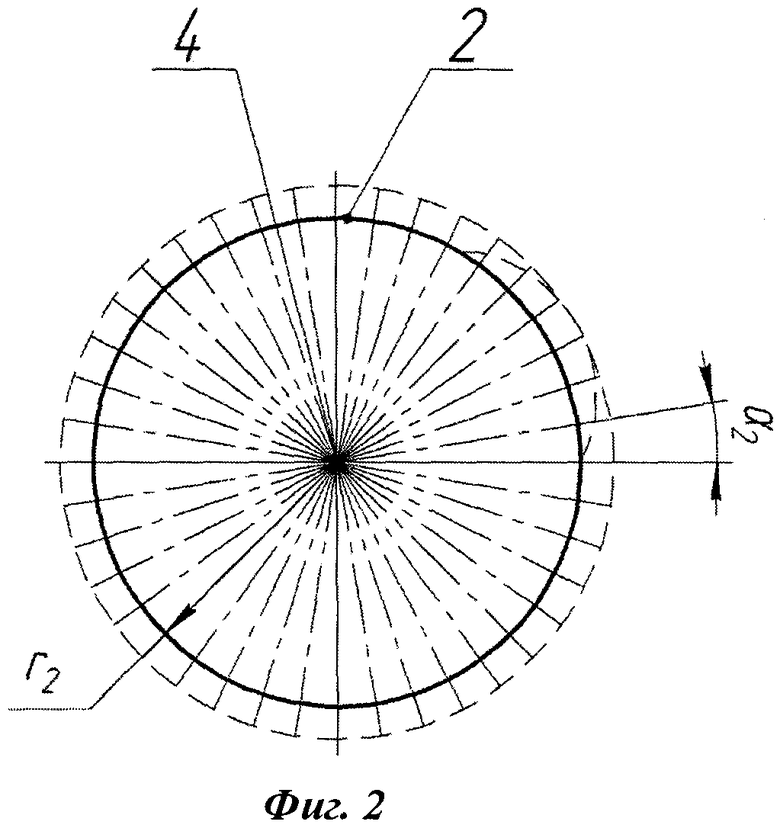

На фиг.2 изображена окружность начального радиуса долбяка.

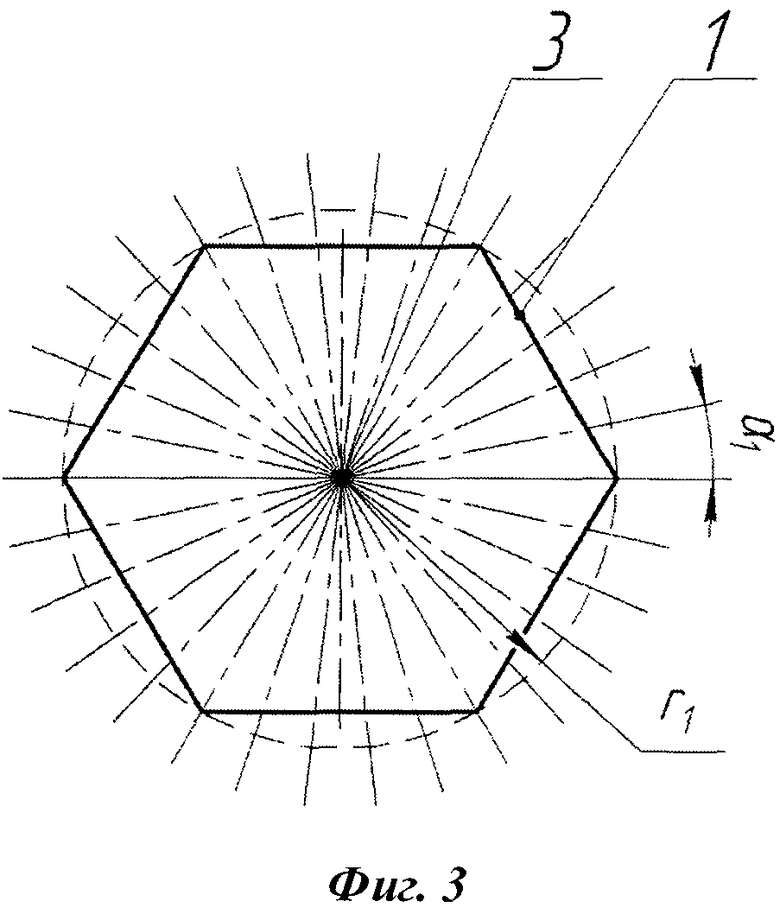

На фиг.3 изображен контур обрабатываемой фигуры с описанной окружностью.

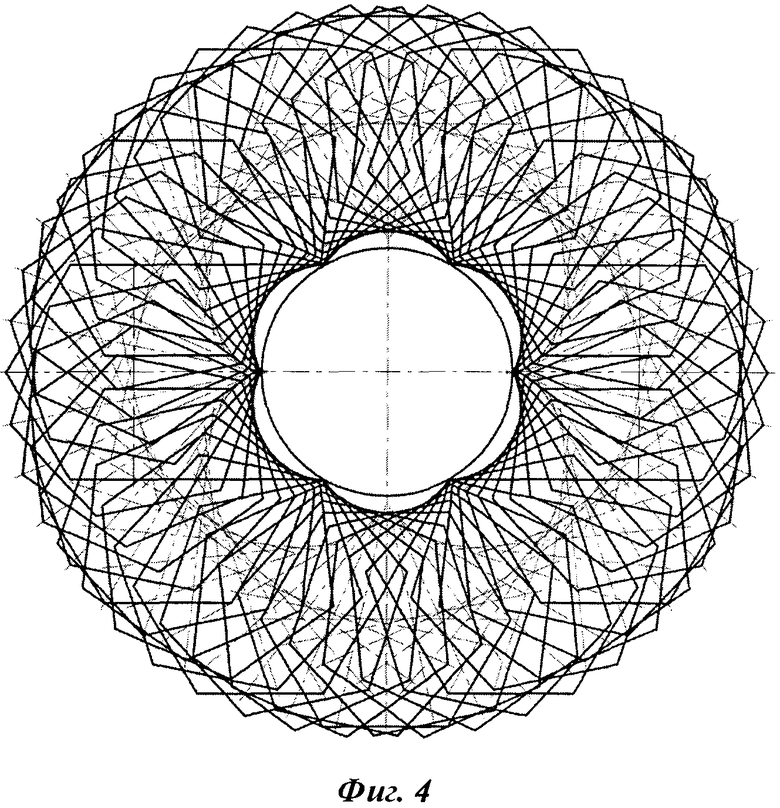

На фиг.4 изображены следы описанные шестигранником около центра долбяка.

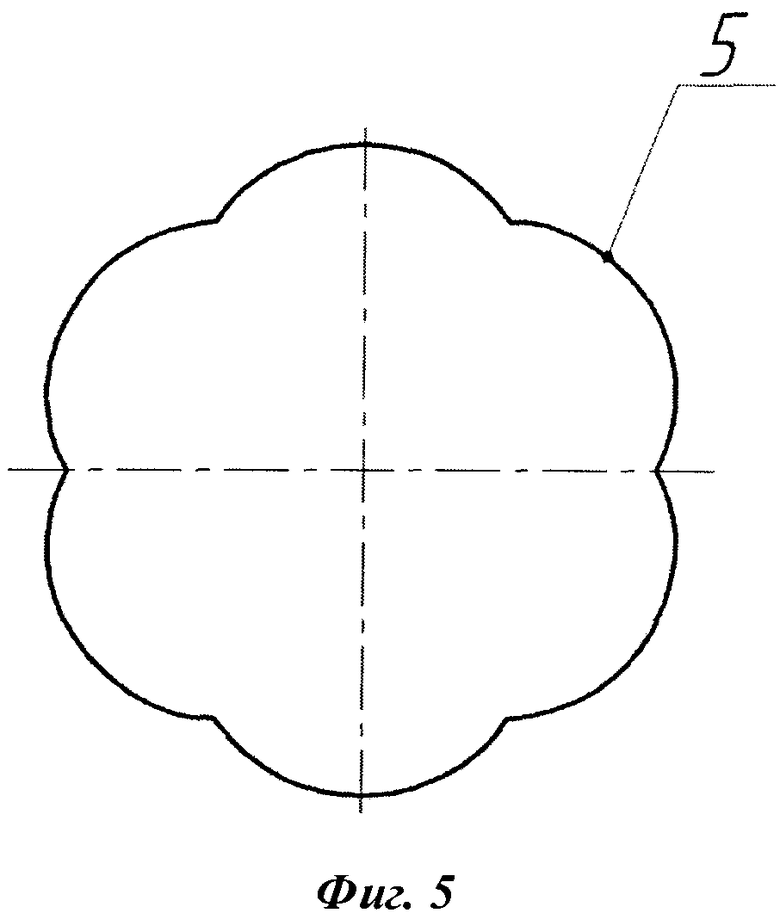

На фиг.5 изображена аппроксимирующая линия - результат построения контура долбяка.

Получение точного контура происходит следующим образом. Контур 1 необходимого профильного вала (шестигранника) и контур диаметра, принимаемого как вписанный в будущий контур инструмент 2 устанавливают фиксировано на заранее определяемом межосевом расстоянии L последующей обработки так, чтобы оно равнялось сумме радиусов r2=d2/2 вписанной окружности инструмента 2 (фиг.2) и r1=d1/2 описанной окружности профильного вала (фиг.3):

L=r2+r1=d2/2+d1/2

Возможна иная установка для получения этого же контура, с тем же числовым значением межосевого расстояния L. При этом начальный радиус инструмента 2, относительно которого производится установка, будет являться описанным, а начальный радиус контура профильного вала 1 будет определяться как вписанный.

Вращение профильного вала (фиг.3) около центра 4 инструмента происходит на один и тот же угловой размер α2. При этом, чем на большее, равное между собой число частей поделен диаметр инструмента 2 и профильного вала 1 - тем точнее получаемый контур инструмента 2, и наоборот. При каждом угловом смещении контура детали 1 на угол α2, необходима его корректировка, заключающаяся в дополнительном повороте контура профильного вала 1, относительно предыдущего положения контура вокруг собственной оси 3 на угол, равный углу α1, по направлению, совпадающем с общим поворотом контура профильного вала 1 относительно инструмента 2, не изменяя при этом межосевого расстояния L (фиг.1). При этом принимаем окружные скорости ω1 профильного вала 1 и ω2 инструмента 2 назначаются равными, и соответственно, справедливо следующее:

После каждого поворота с корректировкой производят фиксацию контакта профиля профильного вала 1 относительно профиля инструмента 2. Для получения контура инструмента 2 около его центра 4 необходимо описать 1 полный оборот контура профильного вала 1 (фиг.4). Аппроксимирующая линия 5 следов положений профиля профильного вала 1, расположенных на наименьшем расстоянии от начального диаметра d2 (области построения) определяет контур профиля инструмента 2 (фиг.5).

Применение данного способа повышает точностные показатели обработки за счет согласования форм изделия и инструмента, а также дает возможность контрольного проектирования при применении иных способов построения долбяков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МНОГОГРАННОГО ПРОФИЛЬНОГО ВАЛА ЧАШЕЧНЫМ ДОЛБЯКОМ | 2011 |

|

RU2509634C2 |

| СПОСОБ ОБРАБОТКИ ПРИ ВОССТАНОВЛЕНИИ НЕКРУГЛОГО ВАЛА ТРЕХ ДИАМЕТРОВ | 2012 |

|

RU2502583C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЬНОГО ВАЛА СЕГМЕНТНЫМ ПРОФИЛЬНЫМ ДОЛБЯКОМ | 2011 |

|

RU2502584C2 |

| Способ обработки цилиндрических зубчатых колес | 1983 |

|

SU1139583A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ ОБРАЗОВАНИЯ ЗУБЧАТЫХ ПЕРЕДАЧ ДВУХПОЗИЦИОННЫМ ОБКАТОМ | 2009 |

|

RU2412026C2 |

| Способ управления многопроходной обработкой зубчатых колес | 1988 |

|

SU1627346A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2006303C1 |

| Ротационная пластинчатая машина | 1991 |

|

SU1827435A1 |

Способ выполняется в условиях обката и включает выбор величин начальных диаметров профильного вала и заготовки долбяка и осуществление графического проектирования долбяка при расположении начальных окружностей долбяка и профильного вала так, что их центры не находятся внутри друг друга, с межцентровым расстоянием, равным сумме радиусов начальной окружности заготовки долбяка и начальной окружности профильного вала, последующее нанесение на начальные окружности сетки радиальных лучей, делящих их на равные части, и определение контура долбяка за один полный обкат профильного вала с корректировкой около центра долбяка как суммы проекций контура профильного вала на заготовку долбяка в виде аппроксимирующей линии наиболее приближенных точек следов профильного вала к начальному диаметру окружности заготовки долбяка. Для повышения точности контура долбяка диаметр начальной окружности профильного вала выбирают равным его вписанному или описанному диаметру, а диаметры начальных окружностей профильного вала и заготовки долбяка выбирают равными. 5 ил.

Способ профилирования контура долбяка для обработки профильных валов в условиях обката, включающий выбор величин начальных диаметров профильного вала и заготовки долбяка и осуществление графического проектирования долбяка при расположении начальных окружностей долбяка и профильного вала так, что их центры не находятся внутри друг друга, с межцентровым расстоянием, равным сумме радиусов начальной окружности заготовки долбяка и начальной окружности профильного вала, включающего последующее нанесение на начальные окружности сетки радиальных лучей, делящих их на равные части, и определение контура долбяка за один полный обкат профильного вала с корректировкой около центра долбяка как суммы проекций контура профильного вала на заготовку долбяка в виде аппроксимирующей линии наиболее приближенных точек следов профильного вала к начальному диаметру окружности заготовки долбяка, отличающийся тем, что диаметр начальной окружности профильного вала выбирают равным его вписанному или описанному диаметру, а диаметры начальных окружностей профильного вала и заготовки долбяка выбирают равными.

| Справочник металлиста | |||

| / Под ред | |||

| А.Н | |||

| Малова, т.5 | |||

| - М.: Машиностроение, 1961, с.978, 979, 982, 984, 985, фиг.1, 6 | |||

| Способ обработки изделий некруглого сечения на зубодолбежном станке методом обкатки | 1947 |

|

SU75642A1 |

| Способ долбления цилиндрических зубчатых колес | 1977 |

|

SU698732A1 |

| СПОСОБ ДОЛБЛЕНИЯ И ДОЛБЯК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385786C1 |

| СЕМЕНЧЕНКО И.И | |||

| Режущий инструмент, т.4 | |||

| - М.: Машгиз, 1944. | |||

Авторы

Даты

2013-07-27—Публикация

2011-10-21—Подача