Изобретение относится к машиностроению и может быть использовано для изготовления из листов тонкостенных цилиндрических изделий.

Известны способы изготовления штамповкой полых цилиндрических изделий из листовых заготовок, имеющих форму диска, см. патент Японии 57-168730.82 1018 (заявка 62-56900, МКИ B21D 26/64, от 1987 г.). По боковым поверхностям листовой заготовки предусмотрено ее сжатие по направлению оси симметрии. Однако сжатие тонких листовых заготовок по их цилиндрическим поверхностям неэффективно и весьма усложняет конструкцию оборудования.

Также известен способ изготовления полых цилиндрических изделий согласно патенту РФ №2491144 С2, МПК B21D 22/20, бюллетень №24. 2013. Согласно этому способу на фланцевой поверхности круглой листовой заготовки формируют локальные радиальные углубления, затем переворачивают заготовку углублениями вверх и осуществляют ее вытяжку. Данный способ позволяет в 1,5-2,0 раза увеличить длину цилиндрического изделия по отношению к ее радиусу. Однако длина полученной заготовки остается ограниченной.

Ближайшим аналогом способа является способ, описанный в монографии Н.П. Дубинина, П.Н. Жевтунова, А.Д. Хренова и др. «Технология металлов». Москва. Издательство «Высшая школа» 1964. Стр. 280.

Способ предусматривает вырезку из листа заготовки, имеющей форму диска, и вытяжку из указанного диска цилиндрического изделия давлением пуансона на центральную часть диска за несколько последовательных операций. Отношение начального диаметра d1 к диаметру полученного изделия d2 принимают обычно равным 1,8-2,0 для первой операции вытяжки, а для последующих операций величину отношения этих диаметров уменьшают (отношение диаметров до и после вытяжки) не более чем в 1,22-1,39 раз (см., например, И.М. Павлов, Н.М. Федосов и др. Обработка металлов давлением. Москва. 1955. Стр. 474).

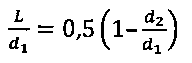

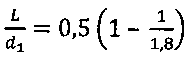

Ввиду изложенного допускаемая длина цилиндрического изделия, которое можно получить в процессе вытяжки, ограничена величиной L=0,5(d1-d2), т.е.  или

или  для первой операции вытяжки, а затем можно увеличивать эту величину на 0,1 за последующие вторую и третью операцию.

для первой операции вытяжки, а затем можно увеличивать эту величину на 0,1 за последующие вторую и третью операцию.

Даже если осуществлять отжиг заготовки между операциями, не удается увеличить отношение  более 0,40.

более 0,40.

Согласно данным Л.А. Шофмана, возможности способа тем более ограничены, чем более тонким является лист.

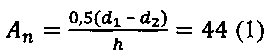

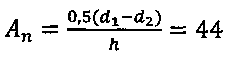

Согласно этим данным предельное отношение равно  , где h - толщина деформируемого листа. См. Л.А. Шофман. Теория и расчеты процессов холодной штамповки. Москва. Машиностроение. 1964. 375 с.

, где h - толщина деформируемого листа. См. Л.А. Шофман. Теория и расчеты процессов холодной штамповки. Москва. Машиностроение. 1964. 375 с.

В случае превышения этой предельной величины А>An происходит потеря устойчивости и на заготовке образуются «складки» - в виде волнистой поверхности. Конечно, способ по патенту РФ №2491144. С2 позволяет значительно увеличить это предельное соотношение: до 80-85, но желательно во многих случаях обеспечить производство вытяжкой из плоских листов цилиндрических изделий и большей длины.

Предлагаемый способ направлен на решение технической задачи - обеспечить возможность изготовления из плоских листовых заготовок длинных цилиндрических изделий, без ограничения их длины.

Данная техническая задача решается за счет того, что используют тонколистовые заготовки одинакового наружного диаметра, одна из которых имеет форму диска, а другие форму колец одинаковых размеров, при этом вначале из заготовки, имеющей форму диска, получают первую частично деформированную заготовку с плоским кольцевым участком, затем прерывают вытяжку и приваривают к наружной поверхности плоского кольцевого участка заготовку, имеющую форму кольца, внутренний диаметр которого равен наружному диаметру плоского участка первой заготовки, и продолжают процесс вытяжки до получения частично деформированной заготовки с плоским участком, наружный диаметр которого равен наружному диаметру плоского участка первой, частично деформированной, заготовки, и повторяют последовательное приваривание заготовок, имеющих форму колец, к плоскому участку частично деформированной заготовки и осуществляют последующую вытяжку до получения готового изделия. При этом все кольцевые заготовки подвергают одинаковой деформации. Кроме того, после приваривания каждой кольцевой заготовки предусмотрена операция зачистки кольцевых швов и очистка их от окалины перед дальнейшим продолжением вытяжки.

Способ можно реализовать для сварки листовых заготовок в форме колец из различных металлов и получать составные изделия из различных металлов или сплавов.

Именно указанные отличительные признаки способа обеспечивают решение поставленной технической задачи - полученное изделие состоит из ряда деформированных в процессе вытяжки заготовок, первая из которых имела форму диска, а все последующие - форму колец одинаковых размеров.

При последующей вытяжке данные кольца подвергаются одинаковой деформации, степень деформации сжатия для них одинакова, поэтому условия их деформации и в отношении устойчивости, и в отношении прочности при воздействии радиальных напряжений не ухудшаются, как это имело бы место при деформации длинного цилиндрического изделия из одного сплошного листа. Стабильность процесса и то, что по мере вытяжки в процесс деформации включаются все новые заготовки, позволяют продолжать процесс и получить изделие весьма большой длины без потери устойчивости деформируемого металла и без появления трещин.

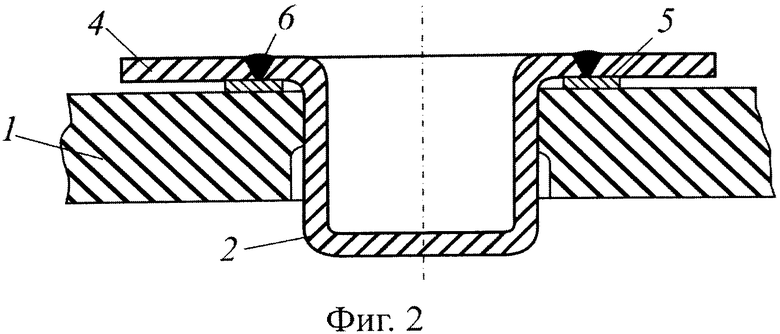

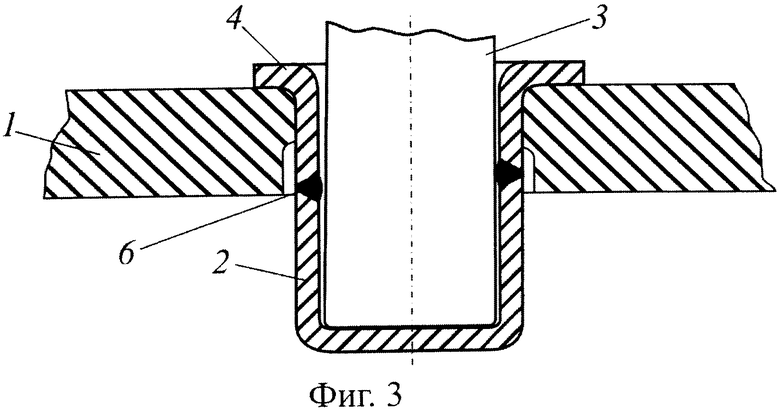

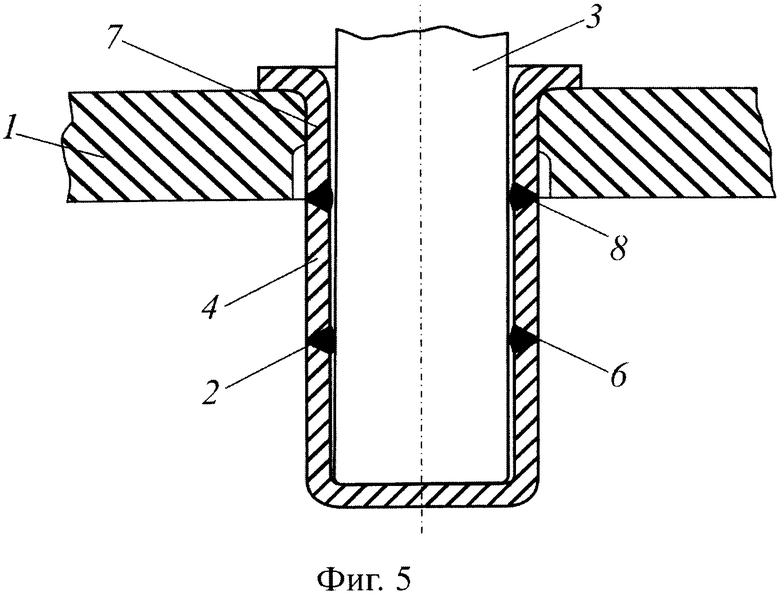

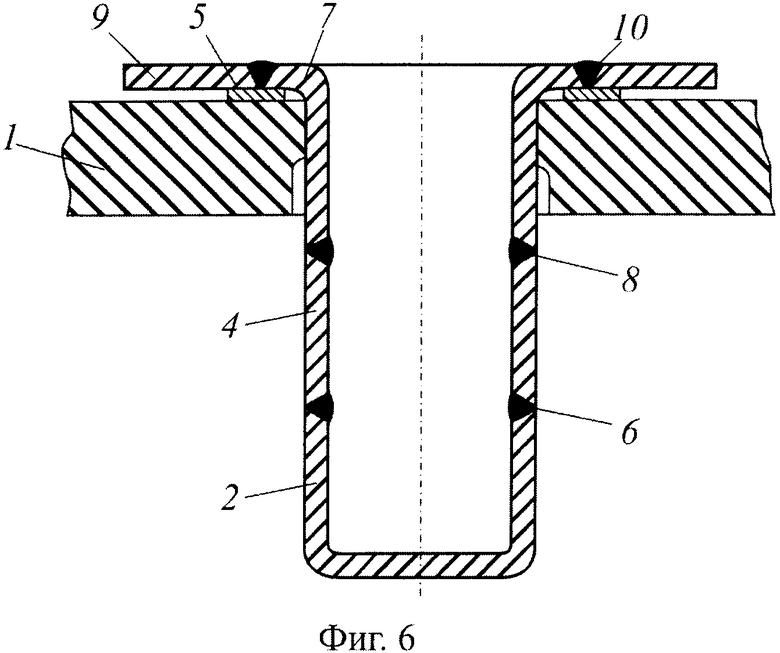

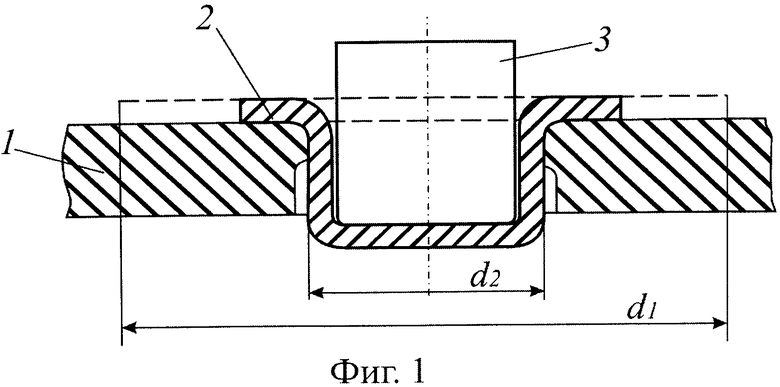

Схема реализации способа иллюстрируется чертежами: фиг.1-7, причем на фиг. 1 показана начальная стадия процесса деформации, на фиг. 2 - положение заготовки после приваривания к ней первого кольца, а на фиг. 3 - положение в процессе деформации второй (кольцевой) заготовки.

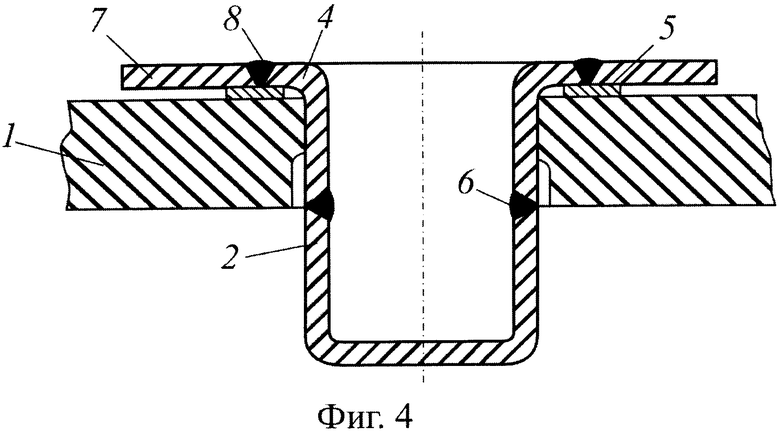

На фиг. 4 показана схема приваривания листовой заготовки в форме кольца и при этом формируют третью часть изделия.

На фиг. 5 показано положение трех заготовок после их деформации вытяжки, а на фиг. 6 - процесс приваривания четвертой кольцевой заготовки.

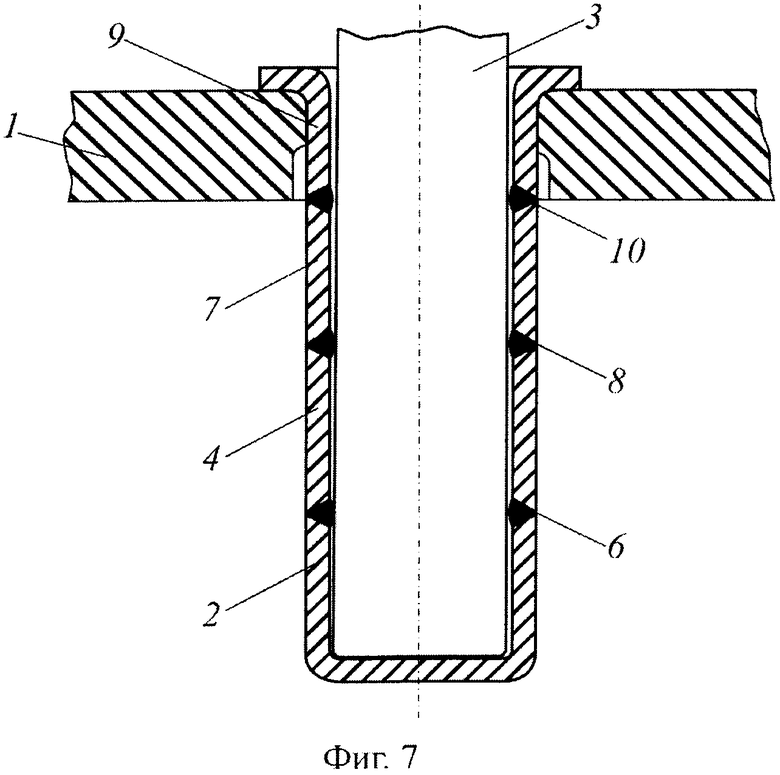

На фиг. 7 показано изделие, полученное из четырех заготовок, первая из которых, заготовка 2, имела до деформации форму диска, а три других: 4, 7 и 9 имели до начала их деформации форму одинаковых колец.

На фигурах приняты следующие обозначения: матрица 1, на которой реализуется деформация заготовки 2. Ее деформируют пуансоном 3. Заготовку 4 приваривают на подкладке 5 и здесь показан сварной шов 6. Последующую заготовку 7 приваривают кольцевым сварным швом 8, а заготовку 8 сваривают с заготовкой 9 сварным швом 10.

Приведем пооперационное описание способа.

Первая операция заключается в том, что на матрице 1 устанавливают заготовку 2, имеющую форму диска, вырезанного из тонкого листа, и осуществляют его вытяжку с помощью пуансона 3, фиг. 1. Длина заготовки не должна превышать величины, определяемой предельным значением параметра А.  . Данная конкретная цифра относится к стальным заготовкам, для меди, латуней, сплавов никеля величины An могут составлять 38-60.

. Данная конкретная цифра относится к стальным заготовкам, для меди, латуней, сплавов никеля величины An могут составлять 38-60.

Вторая операция заключается в том, что к деформированной заготовке 2 приваривают заготовку 4, имеющую форму кольца. Установив прокладку 5 из войлока или иного огнеупорного материала, осуществляют сварку кольцевым швом 6 частично деформированной заготовки 2 и еще не подвергнутой деформации вытяжки кольцевой заготовки 4.

Сварку можно осуществлять электродом, плазмой, электронно-лучевым способом, а при необходимости зачистить и протереть (уайт-спиритом) поверхность заготовки.

Третья операция состоит в том, что давлением пуансона 3 продолжают процесс вытяжки, причем заготовка 2 уже не подвергается пластической деформации, а перемещается вниз совместно с пуансоном 3, фиг. 3, а процесс пластической деформации происходит в объеме заготовки 4, размеры которой по наружному диаметру уменьшатся от d1 до d2, и если ее длина составит Anh после деформации, то общая длина уже будет равна 2Anh.

Далее реализуется четвертая операция - приваривание по периметру кольцевой заготовки 4, аналогичной заготовке 7, см. фиг. 4. Сварной шов 8 обеспечивает соединение этих заготовок: 4 и 7.

Пятая операция, фиг. 5, состоит в том, что продолжают процесс вытяжки, в течение которого вниз перемещаются заготовки 2 и 4, а заготовка 7 подвергается пластической деформации, при которой ее большая часть из плоской становится цилиндрической. Плоским остается узкий кольцевой слой, к которому далее приваривают следующую заготовку.

На фиг. 6 показана схема реализации шестой операции, при которой к заготовке 7, частично деформированной в процессе предыдущей операции вытяжки, приваривают плоскую кольцевую заготовку 9. Здесь же, фиг. 6, показан кольцевой сварной шов 10.

Седьмая операция состоит в реализации операции вытяжки, при которой пластической деформации подвергается уже кольцевая заготовка 9.

Далее следует восьмая операция, заключающаяся в контроле поверхности и, при необходимости, зачистке сварных швов.

Изделие в данном случае состоит из четырех тонкостенных заготовок: 2, 4, 7, 8 и его длина равна четырем допустимым длинам, соответствующим вытяжке заготовке из одного кольца. Но процесс можно продолжать и далее, приваривая последовательно к заготовке плоские кольцевые листовые заготовки, по их внутреннему контуру, и затем реализуя их деформацию при движении вниз пуансона и участка изделия, сформированного ранее.

Процесс последовательного формирования изделия после приваривания к нему очередной кольцевой заготовки не ограничен никакими физическими параметрами, так как условие допустимой деформации не нарушается.

Приведем конкретный пример реализации способа.

При изготовлении полого тонкостенного цилиндрического изделия из листа стали 08КП толщиной 0,5 мм диаметром 50 мм, изготавливают заготовку в форме диска диаметром d1=100 мм и реализуют его вытяжку на прессе усилием до 250 кН в стакан диаметром 60 мм.

Предельная деформация согласно формуле (1) равна An=44, а в нашем случае  , т.е. А<An, и условие устойчивости и отсутствия складок обеспечено.

, т.е. А<An, и условие устойчивости и отсутствия складок обеспечено.

Деформацию осуществляем не по всей длине, а до величины, равной L=0,5(d2-d1)=0,5(100-60)=20 мм, т.е. до длины 15 мм, оставляя на деформированной заготовке плоский участок, как показано на фиг. 1, наружным диаметром 65 мм.

По этому диаметру привариваем к заготовке 2 плоскую кольцевую заготовку 4 сварным швом 6, фиг. 2. Внутренний диаметр заготовки 4 равен 65 мм, а наружный d1=100 мм.

Продолжая процесс деформации, как показано на фиг. 3, реализуем вытяжку с уменьшением наружного диаметра заготовки 4 от 100 мм до 65 мм, а длина цилиндрического участка на заготовках 2 и 4 увеличится и составит 32,5+17,5=50 мм, фиг. 5.

Последующее кольцо 9 имеет те же размеры (d1=100 мм, d2=65 мм) и после сварки по окружности диаметром 65 мм, фиг. 6, можно проложить процесс деформации. Если заготовка 9 последняя, то можно полностью осуществить ее вытяжку в цилиндр, длина которого возрастет и составит 67,5 мм.

Но можно продолжать процесс и далее, последовательно приваривая к частично деформированной заготовке новые кольцевые заготовки и продолжая вытяжку.

Можно использовать различные стали или даже разные металлы для отдельных участков цилиндрического изделия и получать составное изделие из разных материалов.

Сварку листов малой толщины можно осуществлять плавящимся электродом, при необходимости можно использовать сварку в среде инертных газов неплавящимся электродом. Допустимы и иные режимы сварки в зависимости от используемых металлов заготовок и их размеров.

Можно изготовлять данным способом тонкостенные изделия большой длины, либо баллоны без сварных швов, ориентированных по образующим цилиндрической поверхности, а именно по этим образующим обычно возникают трещины при разрушении баллона.

Разрушение по кольцевым швам, как правило, не происходит, что дает возможность использования способа для изготовления различных видов изделий.

Данный способ реализует объединение процессов пластической деформации и сварки: после осуществления пластической деформации наращивают заготовку, приваривая к ней последующую порцию металла в форме кольца, после чего вновь продолжают пластическую деформацию. Многократное повторение этих операций позволяет получать изделия, длина которых ограничена только конструкцией используемого оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2554247C2 |

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2491144C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2653381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| Способ изготовления трубопровода сваркой труб | 2016 |

|

RU2647063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1999 |

|

RU2162758C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

Изобретение относится к машиностроению и может быть использовано для изготовления из листов тонкостенных цилиндрических изделий. Осуществляют вытяжку цилиндрических изделий из плоских листовых заготовок. При этом используют тонколистовые заготовки одинакового наружного диаметра, одна из которых имеет форму диска, а другие - форму колец одинаковых размеров. Из заготовки в форме диска получают первую, частично деформированную заготовку с плоским кольцевым участком. Затем приваривают к наружной поверхности кольцевого плоского участка упомянутой частично деформированной заготовки заготовку в форме кольца, внутренний диаметр которого равен наружному диаметру упомянутого плоского участка. Продолжают вытяжку полученной заготовки до получения частично деформированной заготовки с плоским участком, наружный диаметр которого равен наружному диаметру плоского участка первой частично деформированной заготовки. Далее повторяют последовательное приваривание заготовки в форме кольца к плоскому участку частично деформированной заготовки и осуществляют последующую вытяжку до получения готового изделия. При этом все кольца подвергают одинаковой деформации. Расширяются технологические возможности за счет получения длинномерных цилиндрических изделий. 2 з.п. ф-лы, 7 ил.

1. Способ изготовления полых тонкостенных цилиндрических изделий, включающий вытяжку полого цилиндрического изделия из плоских тонколистовых заготовок, отличающийся тем, что для вытяжки используют тонколистовые заготовки одинакового наружного диаметра, одна из которых имеет форму диска, а другие - форму колец одинаковых размеров, причем из заготовки, имеющей форму диска, получают первую, частично деформированную заготовку с плоским кольцевым участком, затем прерывают процесс вытяжки и приваривают к наружной поверхности кольцевого плоского участка заготовку, имеющую форму кольца, внутренний диаметр которого равен наружному диаметру плоского участка, и продолжают процесс вытяжки до получения частично деформированной заготовки с плоским участком, наружный диаметр которого равен наружному диаметру плоского участка первой, частично деформированной заготовки, и повторяют последовательное приваривание заготовок, имеющих форму колец, к плоскому участку частично деформированной заготовки и последующую вытяжку до получения готового изделия, при этом все кольца подвергают одинаковой деформации.

2. Способ изготовления полых тонкостенных цилиндрических изделий по п. 1, отличающийся тем, что после сварки соседних кольцевых заготовок перед продолжением деформации вытяжки поверхности кольцевых сварных швов подвергают зачистке от шлака и окалины.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве кольцевых заготовок используют заготовки из различных металлов и сплавов.

| ДУБИНИНА Н.П | |||

| И ДР., "ТЕХНОЛОГИЯ МЕТАЛЛОВ", М., Высшая школа, 1964, с.280 | |||

| Способ изготовления оболочек из листовых заготовок | 1980 |

|

SU889209A1 |

| Способ изготовления корпусов | 1991 |

|

SU1821265A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1992 |

|

RU2010651C1 |

| US 5181409 A, 26.01.1993 | |||

Авторы

Даты

2015-07-10—Публикация

2013-12-26—Подача