Изобретение относится к порошковой металлургии и может быть использовано при изготовлении материалов в виде панелей пеноалюминия, требуемых в гражданском строительстве, атомном машиностроении, судостроении, авиации и других отраслях.

От подобных материалов требуется сочетание таких свойств, как легкость, плавучесть, высокая звукоизоляция, сдерживание электромагнитных волн, высокая стойкость к коррозии и температуре.

Аналогом предлагаемого изобретения принят механизм для выталкивания поковки из штампа пресса и удаления ее за пределы штампа (см., например, Охрименко Я.М. Технология кузнечно-штамповочного производства. Учебник для вузов. Изд. 2-е, перераб. и доп. М.: Машиностроение, 1976, с.361), который содержит толкатель, механизм подъема толкателя и выталкивания поковки из штампа. Поковку выталкивают из штампа при помощи штока, выдвигающегося через отверстие в днище штампа в его полость.

Недостатком аналога является громоздкость, невысокое быстродействие при больших габаритах поковки, невозможность вспенивания в форме, т.к. штамп, являющийся формой, выполняется стационарным, неспособность работать в транзитном режиме.

Прототипом изобретения принят способ и линия производства листов пеноалюминия (см., например, патент РФ №2359783, опубл. 27.06.2009), где применены устройства для укладки листа компактированной порошковой смеси в форму для вспенивания и извлечения из нее панели пеноалюминия. Укладку выполняют толкатели перед камерами для вспенивания, а извлечение производится на специальном участке. Однако в патенте не отражены устройства извлечения панели из формы.

Обрезанная со всех сторон листовая заготовка подается на шлеппер перед печью для вспенивания и устанавливается перед формой одной из камер печи для вспенивания. Толкатель подает листовую заготовку в форму, затем форму с листовой заготовкой в печь для вспенивания. После вспенивания форма с листом пеноалюминия подается на шлеппер, установленный за печью для вспенивания, для транспортирования на участок извлечения листа пеноалюминия из формы, а неостывшая форма поступает на шлеппер перед печью для вспенивания, готовой к приему следующей листовой заготовки.

Недостатком прототипа является то, что укладка листовой заготовки в форму для вспенивания и извлечение готовой панели из формы производятся на разных участках, т.к. это приводит к увеличению числа операций, а также затрудняет доставку неостывшей формы к печам. Укладка листовой заготовки в форму при помощи толкателя требует разности уровней технологического потока и дополнительных механизмов.

Технический результат предлагаемого изобретения:

1) обеспечение возможности полной автоматизации участка вспенивания;

2) минимизация остывания формы для вспенивания при извлечении и укладке;

3) снижение металлоемкости оборудования;

4) упрощение технологического процесса при сохранении надежности.

Технический результат достигается тем, что в устройстве укладки листа компактированной порошковой смеси в форму для вспенивания и извлечения из нее панели пеноалюминия, содержащем механизмы транспортировки, укладки листа компактированной порошковой смеси в форму для вспенивания и извлечения из нее панели пеноалюминия, предусмотрены следующие отличия: устройство состоит из неподвижной части, удерживающей лист компактированной порошковой смеси либо панель пеноалюминия, и подвижной части, перемещающейся в вертикальном направлении и удерживающей форму для вспенивания; неподвижная часть, удерживающая лист компактированной порошковой смеси либо панель пеноалюминия, представляет собой рольганг с роликами, укороченными до ширины проема формы для вспенивания и не контактирующими ней, а подвижная часть представляет собой перемещающуюся вертикально кассету с двумя рядами приводных роликов, удерживающих сверху и снизу форму для вспенивания и опускающих ее ниже технологического уровня, но не контактирующих с листом компактированной порошковой смеси либо панелью пеноалюминия. Кроме того, предложенное устройство укладки листа компактированной порошковой смеси в форму для вспенивания и извлечения из нее панели пеноалюминия отличается раздельным механизмом подъема задней и передней стороны подвижной части.

Техническое решение позволяет выполнять в одном устройстве укладку и извлечение, выполнять операции за минимальное время, с требуемой точностью, исключить возможность повреждения панели пеноалюминия при извлечении из формы для вспенивания.

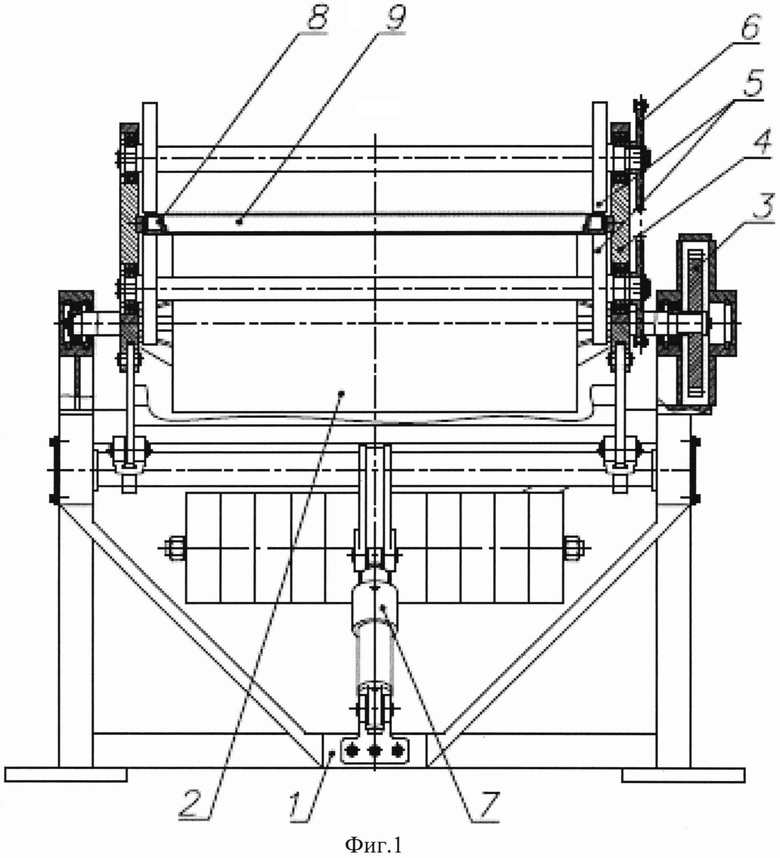

Техническая сущность предложенного технического решения поясняется графическими материалами, где

на фиг.1 приведен поперечный разрез устройства;

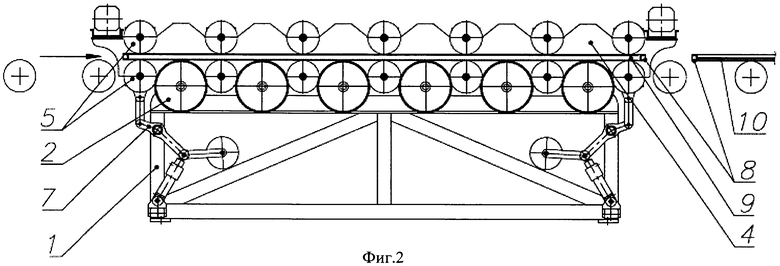

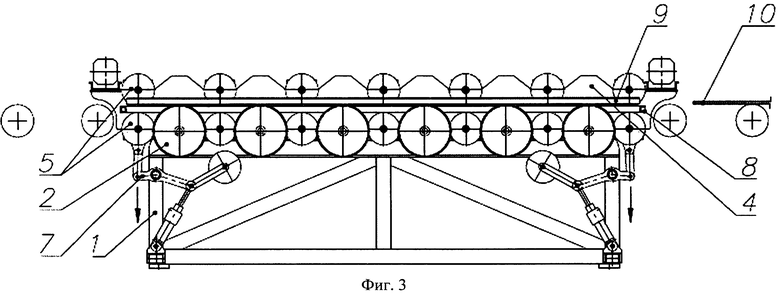

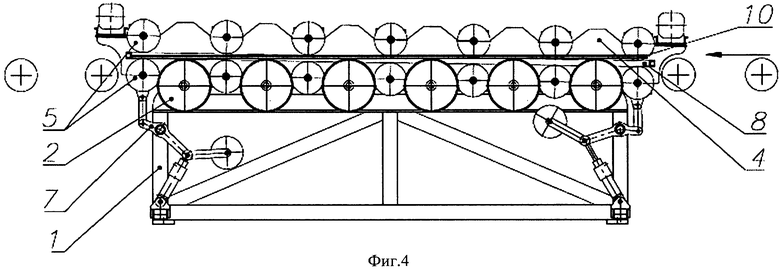

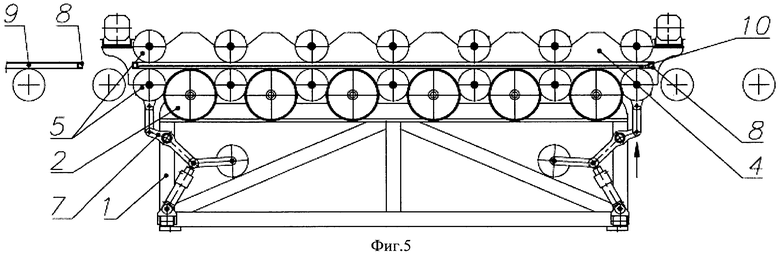

на фиг.2, 3, 4 и 5 - технологические действия укладки листа компактированной порошковой смеси в форму для вспенивания, а именно:

фиг.2 - прием панели пеноалюминия в форме для вспенивания;

фиг.3 - извлечение панели пеноалюминия из формы для вспенивания;

фиг.4 - прием листа компактированной порошковой смеси;

фиг.5 - надевание формы для вспенивания на лист компактированной порошковой смеси.

Предложенное устройство укладки листа компактированной порошковой смеси в форму для вспенивания и извлечения из нее панели пеноалюминия состоит из стационарного рольганга, представляющего собой раму 1 (фиг.1) с установленными на ней роликами 2 и механизмом группового привода роликов 3, качающейся кассеты, представляющей из себя раму 4, с установленными на ней роликами 5 и механизмом группового привода роликов 6, а также механизмов подъема кассеты 7.

Длина бочки роликов рольганга 2 меньше ширины проема формы для вспенивания 8, а их диаметр максимально увеличен - для снижения давления на панель пеноалюминия при выдавливании ее из формы для вспенивания. Ролики кассеты 5 имеют вид гантели, т.е. состоят из оси и двух дисков, насаженных на концах оси. (см. фиг.1 поз.6). При опускании кассеты диски и лежащая на них форма для вспенивания 8 заходят в пространство между торцами роликов рольганга и его рамой, а ось - в пространство между роликами рольганга, при этом верхние ролики в нижнем положении оставляют достаточно пространства для панели пеноалюминия 9, лежащей на рольганге 2. Зазор между дисками верхних и нижних роликов на 1 мм больше, чем высота формы для вспенивания 8. Верхнее положение кассеты устанавливается, когда образующие дисков ее нижних роликов 5 находятся на одном уровне с рольгангом 2 (фиг.1). Уровень рольганга равен уровню производственной линии. Кассета поднимается и опускается по направляющим, что обеспечивает минимальные люфты в поперечных направлениях. Механизмы подъема кассеты 7 - рычажные с грузовым уравновешиванием и гидравлическим приводом. Кассета переуравновешена и остается в верхнем положении при отсутствии давления в гидросистеме.

Для приема панели пеноалюминия 9 в форме для вспенивания 8 (см. фиг.2, панель пеноалюминия движется по стрелке) или приема пустой формы для вспенивания 8, а также для выдачи листа компактированной порошковой смеси 10, уложенного в форму для вспенивания 8, кассета устанавливается в верхнее положение, и все ролики вращаются с одинаковой окружной скоростью. Остановка формы для вспенивания осуществляется с помощью двигателей. Извлечение панели пеноалюминия 9 из формы для вспенивания 8 (см. фиг.3) осуществляется опусканием кассеты с формой для вспенивания 8 ниже уровня рольганга (опускание кассеты обозначено стрелками), после чего ролики рольганга 2 начинают вращаться, и панель пеноалюминия 9, лежащая на них, перемещается за пределы устройства. При укладке листа компактированной порошковой смеси 10 в форму для вспенивания 8 поднимается сторона кассеты, противоположная стороне подачи листа компактированной порошковой смеси 10, при этом форма для вспенивания 8 оказывается наклоненной в сторону листа компактированной порошковой смеси 10. Лист компактированной порошковой смеси 10 подается в устройство путем вращения роликов рольганга 2 и останавливается, дойдя до поднятой стенки формы для вспенивания (см. фиг..4, лист компактированной порошковой смеси движется в направлении, указанном стрелкой). После этого, правая сторона кассеты поднимается (см. фиг.5, подъем правой стороны кассеты обозначен стрелкой), и лист компактированной порошковой смеси 11 оказывается уложенным в форму для вспенивания 8. Для выдачи листа компактированной порошковой смеси 10, уложенного в форму для вспенивания 8, из устройства, ролики кассеты 5 и ролики рольганга 2 вращаются совместно.

Устройство может работать в транзитном режиме, т.е. пропускать без задержек листы компактированной порошковой смеси.

Таким образом, устройство укладки листа компактированной порошковой смеси в форму для вспенивания и извлечения из нее панели пеноалюминия, включающее механизмы транспортировки, укладки листа компактированной порошковой смеси в форму для вспенивания и извлечения из нее панели пеноалюминия, позволяет:

- упростить технологический процесс при сохранении надежности и минимизировать остывание формы для вспенивания при извлечении и укладке, что позволяет снизить издержки на производство панелей пеноалюминия;

- обеспечить возможность полной автоматизации участка вспенивания, а следовательно, снизить трудозатраты на производство продукции;

- снизить металлоемкость оборудования, что ведет к снижению его стоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ ПРОИЗВОДСТВА ПАНЕЛЕЙ ИЗ ПЕНОАЛЮМИНИЯ | 2012 |

|

RU2479383C1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2009 |

|

RU2412021C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 2019 |

|

RU2710751C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ ПЛИТ ИЗ ПЕНОАЛЮМИНИЯ | 2008 |

|

RU2393061C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2001 |

|

RU2202443C2 |

Изобретение относится к порошковой металлургии, в частности к получению панелей пеноалюминия. Может использоваться в гражданском строительстве, атомном машиностроении, судостроении, авиации. Устройство состоит из неподвижной части, удерживающей лист либо панель пеноалюминия, и подвижной части, перемещающейся в вертикальном направлении и удерживающей форму для вспенивания. Неподвижная часть выполнена в виде рольганга с роликами, укороченными до ширины проема формы для вспенивания и не контактирующими с ней. Подвижная часть выполнена в виде перемещающейся вертикально кассеты с двумя рядами приводных роликов, удерживающих сверху и снизу форму для вспенивания и опускающих ее под рольганг и не контактирующих с листом компактированной порошковой смеси либо с панелью пеноалюминия. Обеспечивается сокращение технологического времени при сохранении точности выполнения операции, исключена возможность повреждения панели пеноалюминия при извлечении из формы для вспенивания. 1 з.п. ф-лы, 5 ил.

1. Устройство для укладки листа компактированной порошковой смеси в форму для вспенивания и извлечения из нее панели пеноалюминия, содержащее механизмы транспортировки, укладки листа компактированной порошковой смеси в форму для вспенивания и извлечения из нее панели пеноалюминия, отличающееся тем, что оно состоит из неподвижной части, удерживающей лист компактированной порошковой смеси либо панель пеноалюминия, и подвижной части, перемещающейся в вертикальном направлении и удерживающей форму для вспенивания, причем его неподвижная часть выполнена в виде рольганга с роликами, укороченными до ширины проема формы для вспенивания и не контактирующими с ней, а подвижная часть выполнена в виде перемещающейся вертикально кассеты с двумя рядами приводных роликов, удерживающих сверху и снизу форму для вспенивания и опускающих ее под рольганг, и не контактирующих с листом компактированной порошковой смеси либо с панелью пеноалюминия.

2. Устройство по п.1, отличающееся тем, что в нем установлены независимые механизмы подъема задней и передней стороны подвижной части.

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| US 5393485 A, 28.02.1995 | |||

| Светонаправляющее устройство | 1984 |

|

SU1227909A1 |

Авторы

Даты

2013-08-27—Публикация

2012-05-17—Подача