Изобретение относится к пултрузионному способу получения армированных волокнами пластиковых профилей и пултрузионному устройству.

Пултрузионные способы получения армированных волокнами пластиковых профилей известны сами по себе и используются для изготовления множества различных профилей в различных областях применения, таких как строительство (например, для оконных и дверных рам), в электрике (например, кабельные каналы), а также в товарах массового потребления (например, спортивное оборудование). В пултрузионных способах армирующие волокна (например, стеклянные или углеродные волокна), которые находятся в форме непрерывных волокон, непрерывных пучков волокон (ровингов) или текстильных полуфабрикатов, обычно непрерывно пропитывают пластиком (например, расплавленным термопластом, таким как, например, полипропилен, или жидкой реакционноспособной смолой, такой как, например, полиуретан), а затем протягивают через терморегулируемый инструмент, в котором происходит окончательное формирование профиля и пластик становится твердым.

В пултрузионных способах непрерывного получения армированных волокнами профилей с полиуретановой матрицей обычно используют инжекционные боксы для пропитки армирующих волокон. Инжекционные боксы широко описаны в литературе. Известные инжекционные боксы традиционно конически сужаются в направлении получения продукта до конечного поперечного сечения профиля, чтобы повышать давление и способствовать поступлению потока жидкой полиуретановой смеси в армирующие волокна. В результате обеспечивается полная пропитка армирующих волокон и, следовательно, максимально возможное качество получаемых профилей.

Например, в европейской заявке на патент ЕР 712716 А1 описан способ, а также соответствующее экструзионное пропиточное устройство, в случае которого производят профили с использованием зоны пропитки в форме демпфированного колебания. Кроме того, во время работы можно регулировать высоту канала пропитки устройства.

Недостаток описанного способа с использованием инжекционного бокса состоит в том, что обычные применяемые параметры процесса и сырья приводят к давлению в инжекционном боксе, на которое нельзя повлиять извне. Если, например, на старте производства ступенчато увеличивают скорость производства, то в зависимости от заданной скорости устанавливается давление, которое в данных обстоятельствах является слишком низким или слишком высоким. Если во время производства необходимо заменить реакционноспособную смолу (например, на реакционноспособную смолу с более высокой вязкостью) или увеличить содержание наполнителя или волокна, то в инжекционном боксе автоматически устанавливается другое давление, которое в данных обстоятельствах также может быть слишком низким или слишком высоким.

Поэтому задача настоящего изобретения состояла в том, чтобы предоставить способ, а также устройство, в случае которых можно избежать вышеупомянутых недостатков.

Неожиданно было обнаружено, что описываемые далее более подробно пултрузионный способ, а также пултрузионное устройство, избегают упомянутых выше недостатков, позволяя регулировать во время работы давление в инжекционном боксе посредством изменения угла раскрытия.

Объектом настоящей заявки является пултрузионный способ пропитки непрерывных волокон, непрерывных пучков волокон (ровингов) или текстильных полуфабрикатов (1) при помощи расплавленного термопласта или при помощи жидкой реакционноспособной смолы (10) для получения армированных волокнами профилей, причем

i) непрерывные волокна, непрерывные пучки волокон или текстильные полуфабрикаты (1) протягивают в и через закрытый канал (2) инжекционного бокса (3),

ii) в канал (2) инжекционного бокса (3) через одно или несколько отверстий (8) подают расплавленный термопласт или жидкую реакционноспособную смолу (10) для пропитки непрерывных волокон, непрерывных пучков волокон или текстильных полуфабрикатов (1),

iii) пропитанные непрерывные волокна, непрерывные пучки волокон или текстильные полуфабрикаты (1) из закрытого канала (2) инжекционного бокса (3) протягивают в камеру (4) терморегулируемого инструмента для охлаждения расплавленного термопласта или для отверждения реакционноспособной смолы (10) с образованием армированного волокнами профиля,

iv) армированный волокнами профиль вытягивают из камеры (4), который отличается тем, что

внутреннее давление (p) в области выпускного отверстия (5) канала (2) регулируется за счет того, что изменяют поперечное сечение входного отверстия (6) канала (2) посредством варьирования угла наклона (α, α') по меньшей мере одной из стенок канала (2) относительно вертикали (7) выпускного отверстия (5).

Посредством способа согласно изобретению возможно оптимально осуществлять непрерывное получение армированных волокнами профилей при постоянном давлении и, например, изменять при необходимости скорость пултрузии во время способа, реагировать на изменяемые условия окружающей среды, такие как комнатная температура, и менять реакционноспособную смолу во время протекающего процесса.

Чтобы иметь возможность осуществлять способ согласно изобретению, инжекционный бокс, используемая в пултрузионном способе, может быть, например, выполнена таким образом, что поперечное сечение входного отверстия (6) канала инжекционного бокса является изменяемым посредством варьируемого угла наклона (α, α') по меньшей мере одной из стенок канала относительно вертикали (7) выпускного отверстия.

В зависимости от параметров процесса (таких как скорость производства и температура в инжекционном боксе) и параметров сырья (таких как, например, вязкость реакционноспособной смолы и содержание наполнителя), в инжекционном боксе устанавливается определенное внутреннее давление. На уровень внутреннего давления также влияет угол наклона в инжекционном боксе.

Поэтому для стабильного производственного процесса и для получения профилей хорошего качества важно добиться оптимального давления в инжекционном боксе. Так давление в инжекционном боксе не должно быть слишком низким, чтобы полностью пропитывать армирующие волокна. С другой стороны, давление в инжекционном боксе не должно быть слишком высоким, чтобы не подвергать опасности стабильность процесса. Это достигается за счет угла наклона.

Другим объектом настоящей заявки является пултрузионное устройство для пропитки непрерывных волокон, непрерывных пучков волокон (ровингов) или текстильных полуфабрикатов (1) с помощью расплавленного термопласта или с помощью жидкой реакционноспособной смолы (10) для получения армированных волокнами профилей, которое имеет инжекционный бокс (3) из по меньшей мере двух полуформ (9, 9') с закрытым каналом (2), который образован по меньшей мере двумя полуформами (9, 9'), и впускное отверстие (6) и выпускное отверстие (5), а также имеет камеру (4) терморегулируемого инструмента, присоединенную к выпускному отверстию канала, причем

поперечное сечение входного отверстия (6) канала является изменяемым посредством варьируемого угла наклона (α, α') по меньшей мере одной из стенок канала относительно вертикали (7) выпускного отверстия.

Текстильные полуфабрикаты представляют собой, например, ткани, однонаправленные ткани и волокнистые маты.

Внутреннее давление (p) представляет собой давление, которое присутствует в выпускном отверстии (5).

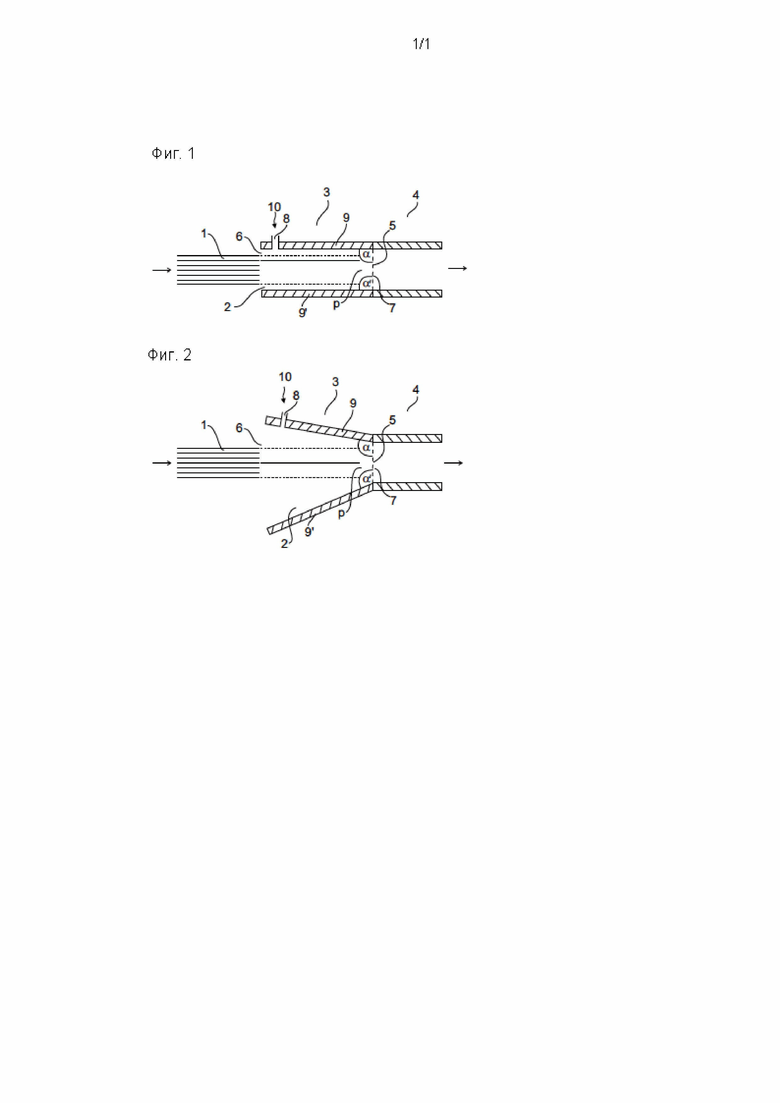

На фиг.1 показано поперечное сечение части пултрузионного устройства. Непрерывные волокна, непрерывные пучки волокон (ровинги) или текстильные полуфабрикаты 1 протягивают во входное отверстие 6 канала 2 инжекционного бокса 3 из двух полуформ 9 и 9' и через выходное отверстие 5 канала 2 в камеру 4 инструмента. Расплавленный термопласт или жидкую реакционноспособную смолу 10 вводят в канал 2 по меньшей мере через одно отверстие 8.

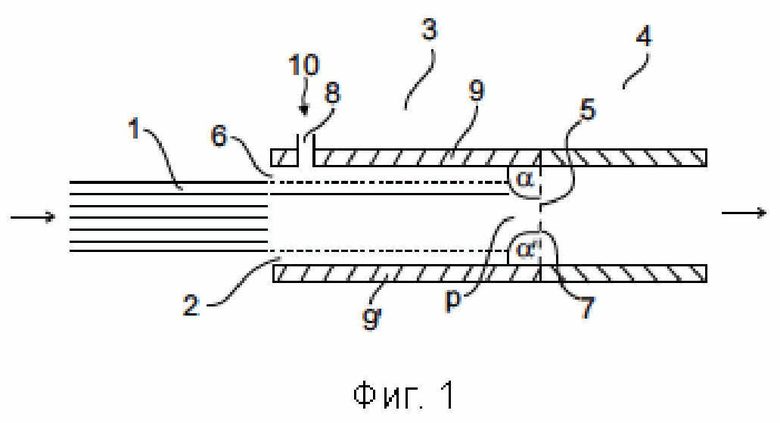

На фиг.2 также показано поперечное сечение, отличающееся от фиг.1 тем, что углы α, α' имеют другие значения.

Далее изобретение описывается более подробно на основании примеров.

Пример

В качестве материала матрицы использовали полиуретановую систему, которая в качестве полиольного компонента содержит следующую смесь:

62,20 мас.% - простого полиэфирполиола на основе пропиленоксида с глицерином в качестве стартовой молекулы, гидроксильное число (ОН-число)=400 мг КОН/г;

11,00 мас.% - глицерина;

10,00 мас.% - простого полиэфирполиола на основе пропиленоксида с пропиленгликолем в качестве стартовой молекулы, гидроксильное число (ОН-число)=515 мг КОН/г;

12,00 мас.% - простого полиэфирполиола на основе пропиленоксида/этиленоксида с пропиленгликолем в качестве стартовой молекулы, гидроксильное число (ОН-число)=57 мг КОН/г;

0,80 мас.% - диизооктил-2,2`-[(диоктилстаннилен)бис(тио)]диацетата (катализатор);

4,00 мас.% - MOLSIV® L - паста (50%-ная дисперсия MOLSIV® L-порошка в касторовом масле) фирмы UOP (поглотитель воды).

100 массовых частей вышеупомянутого полиольного компонента смешивали с 4 массовыми частями Luvotrent® TL HB 550 (разделительное средство фирмы Lehmann & Voss) и интенсивно перемешивали.

Данную смесь смешивали при помощи перемешивающего и дозирующего устройства с полимерным дифенилметандиизоцианатом (MDI) с содержанием NCO 32,0 мас.% (содержит 69 мас.% мономеров MDI с содержанием 2,4'-MDI и 2,2`-MDI в сумме 8 мас.%) в таком соотношении компонентов, чтобы изоцианатный индекс составлял 114.

В качестве армирующих волокон использовали однонаправленные ровинги из стекловолокна. Содержание волокон в полученном профиле составляло приблизительно 90 мас.%.

Был получен прямоугольный профиль (60 мм × 5 мм). Применяли пултрузионный инструмент длиной 1 м. Инструмент имел в направлении пултрузии три зоны нагрева, в которых поддерживалась температура 160°C/180°C/190°C (при угле раскрытия 90,7°) или соответственно 150°C/170°C/180°C (при угле раскрытия 91,6°).

Использовали инжекционный бокс с углом раскрытия α и α' соответственно 90,7° для каждой полуформы инжекционного бокса (верх/низ). При скорости производства 0,5 м/мин (например, при вводе установки в эксплуатацию) в конце инжекционного бокса устанавливалось давление p=27,2 бар. Усилие отрыва составляло F=0,1 т. Скорость производства увеличивали до 1,1 м/мин (например, для производства профилей). Давление возрастало до p=38,0 бар, а усилие до F=1,8 т. Данное увеличение давления и усилия отрыва было критическим, так как процесс стал нестабильным и должен был быть остановлен.

В результате изменения угла α и α' инжекционного бокса до 91,6° для каждой полуформы инжекционного бокса (верх/низ), как давление, так и усилие отрыва значительно снизились. При заданной скорости производства 1,1 м/мин установилось давление p=10,2 бар и усилие F=0,1 т.

Посредством подгонки угла раскрытия α и α' можно стабильно без проблем осуществлять процесс даже при такой более высокой скорости производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНЖЕКТОРНАЯ КАМЕРА ДЛЯ ПУЛТРУЗИОННОЙ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ, ПРЕЖДЕ ВСЕГО ПЛАСТМАССОВЫХ СТЕРЖНЕЙ | 2018 |

|

RU2755917C2 |

| ПУЛТРУЗИОННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК | 2015 |

|

RU2602161C1 |

| Термопластичный армированный пултрузионный профиль | 2020 |

|

RU2738606C1 |

| Пултрузионная установка для изготовления стержней из полимерных композиционных материалов | 2022 |

|

RU2795809C1 |

| Пултрузионная установка для изготовления длинномерных осесимметричных изделий из полимерных композиционных материалов | 2022 |

|

RU2788167C1 |

| Устройство и способ изготовления термопластичного препрега | 2023 |

|

RU2831075C1 |

| Способ непрерывного изготовления термопластичного армированного пултрузионного профиля | 2020 |

|

RU2742170C1 |

| ПУЛТРУЗИОННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ АНКЕРОВ | 2016 |

|

RU2651166C2 |

| ПУЛТРУЗИОННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2612291C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И АРМИРОВАННЫЙ ТЕРМОПЛАСТИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2670896C1 |

Изобретение относится к пултрузионному способу пропитки непрерывных волокон. Техническим результатом является регулирование давления в инжекционном боксе во время работы, посредством изменения угла раскрытия. Технический результат достигается пултрузионным способом пропитки непрерывных волокон, непрерывных пучков волокон (ровингов) или текстильных полуфабрикатов (1) при помощи расплавленного термопласта или при помощи жидкой реакционноспособной смолы (9) для получения армированных волокнами профилей. Причем i) непрерывные волокна, непрерывные пучки волокон или текстильные полуфабрикаты (1) протягивают в и через закрытый канал (2) инжекционного бокса (3). В канал (2) инжекционного бокса (3) подают расплавленный термопласт или жидкую реакционноспособную смолу (9) для пропитки непрерывных волокон, непрерывных пучков волокон или текстильных полуфабрикатов (1). Пропитанные непрерывные волокна, непрерывные пучки волокон или текстильные полуфабрикаты из закрытого канала (2) инжекционного бокса (3) протягивают в камеру (4) терморегулируемого инструмента (10) для охлаждения расплавленного термопласта или для отверждения реакционноспособной смолы с образованием армированного волокнами профиля. Армированный волокнами профиль вытягивают из камеры (4). При этом внутреннее давление (p) в области выпускного отверстия (5) канала (2) регулируют за счет того, что изменяют поперечное сечение входного отверстия (6) канала (2) посредством варьирования угла наклона (α, α') по меньшей мере одной из стенок канала (2) относительно вертикали (7) выпускного отверстия. 2 н. и 1 з.п. ф-лы, 1 пр., 2 ил.

1. Пултрузионный способ пропитки непрерывных волокон, непрерывных пучков волокон - ровингов или текстильных полуфабрикатов (1) при помощи расплавленного термопласта или при помощи жидкой реакционноспособной смолы (9) для получения армированных волокнами профилей, причем

i) непрерывные волокна, непрерывные пучки волокон или текстильные полуфабрикаты (1) протягивают в и через закрытый канал (2) инжекционного бокса (3),

ii) в канал (2) инжекционного бокса (3) подают расплавленный термопласт или жидкую реакционноспособную смолу (9) для пропитки непрерывных волокон, непрерывных пучков волокон или текстильных полуфабрикатов (1),

iii) пропитанные непрерывные волокна, непрерывные пучки волокон или текстильные полуфабрикаты из закрытого канала (2) инжекционного бокса (3) протягивают в камеру (4) терморегулируемого инструмента (10) для охлаждения расплавленного термопласта или для отверждения реакционноспособной смолы с образованием армированного волокнами профиля,

iv) армированный волокнами профиль вытягивают из камеры (4),

отличающийся тем, что

внутреннее давление (p) в области выпускного отверстия (5) канала (2) регулируют за счет того, что изменяют поперечное сечение входного отверстия (6) канала (2) посредством варьирования угла наклона (α, α') по меньшей мере одной из стенок канала (2) относительно вертикали (7) выпускного отверстия (5).

2. Способ по п.1, отличающийся тем, что подгонку угла (α, α') осуществляют автоматически посредством системы управления, зависящей от давления.

3. Пултрузионное устройство для пропитки непрерывных волокон, непрерывных пучков волокон - ровингов или текстильных полуфабрикатов (1) с помощью расплавленного термопласта или с помощью жидкой реакционноспособной смолы (10) для получения армированных волокнами профилей, которое имеет инжекционный бокс (3) из по меньшей мере двух полуформ (9, 9') с закрытым каналом (2), который образован по меньшей мере двумя полуформами (9, 9'), и впускное отверстие (6) и выпускное отверстие (5), а также имеет камеру (4) терморегулируемого инструмента, присоединенную к выпускному отверстию канала, причем

поперечное сечение входного отверстия (6) канала является изменяемым посредством варьируемого угла наклона (α, α') по меньшей мере одной из стенок канала относительно вертикали (7) выпускного отверстия.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛЯРНЫХ ГРАНЕЙ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ | 1994 |

|

RU2105286C1 |

| US 4640065 A1, 03.02.1987 | |||

| US 5205898 A1, 27.04.1993 | |||

| Фотополимеризующаяся копировальная масса | 1971 |

|

SU503554A3 |

| 0 |

|

SU167566A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ВОЛОКНОМ ЭКСТРУЗИОННОГО ПРОФИЛЯ И АРМИРОВАННЫЙ ВОЛОКНОМ ЭКСТРУЗИОННЫЙ ПРОФИЛЬ | 2010 |

|

RU2560375C2 |

Авторы

Даты

2022-03-17—Публикация

2018-10-02—Подача