Настоящее изобретение относится к системе контроля износа для контроля износа и/или истирания по меньшей мере одной подверженной износу и/или истиранию, установленной с возможностью вращения и/или обращения детали установки имеющей несущий и/или тяговый канат и/или подъемный канат, а также по меньшей мере один приводной узел транспортной установки с канатным приводом.

Кроме того, настоящее изобретение относится к транспортной системе с канатным приводом по меньшей мере с одним канатом, по меньшей мере одним приводным узлом для приведения в движение по меньшей мере одного каната и по меньшей мере одной установленной с возможностью вращения и/или обращения детали установки для привода и/или направления по меньшей мере одного каната или других компонентов транспортной установки.

Наконец, настоящее изобретение относится к способу контроля износа и/или истирания по меньшей мере одной подверженной износу и/или истиранию, установленной с возможностью вращения и/или обращения детали установки имеющей несущий и/или тяговый канат и/или подъемный канат, а также по меньшей мере один приводной узел транспортной установки.

В транспортных системах с канатным приводом, например подвесных канатных дорогах в виде кресельных канатных подъемников или гондольных канатных дорог, несущие, тяговые и/или подъемные канаты транспортной установки направляются посредством установленных с возможностью вращения и/или обращения деталей установки, например канатных роликов или направляющих роликов, а также ведущих роликов.

Прежде всего, канатные ролики расположены, как правило, на опорах на земле, при этом несколько канатных роликов могут образовывать роликовую систему. Не только канатные ролики, но и, в принципе, все подвижные, прежде всего прямо или опосредовано взаимодействующие по меньшей мере с одним канатом детали установки, например закрепленные долговечно или временно на канате транспортные устройства для приема людей или грузов, например кресла или гондолы, прежде всего гондолы в виде кабин, подвержены износу и истиранию. Прежде всего, износ может возникать в виде затруднения хода вплоть до заедания подшипников установленных с возможностью вращения и/или обращения деталей установки. Износ и/или истирание может возникать, прежде всего, и в наполненных воздухом фрикционных колесах, которые используются для того, чтобы транспортные устройства, такие как, например, гондолы и кресла подвесной канатной дороги, которые закреплены на канате лишь временно, ускорять до скорости каната или тормозить для загрузки, или же посадки или высадки людей. Так, потеря давления в наполненных воздухом фрикционных колесах может уменьшить их тягу или препятствовать ей. Кроме того, установленные с возможностью вращения и/или обращения детали установки в виде трансмиссионных ремней, например клиновых ремней для привода роликов или фрикционных колес, могут быть подвержены износу или истиранию. Это выражается в их проскальзывании или превышении допустимой частоты вращения, в результате чего тяга, например в случае с фрикционными колесами, которые приводятся в движение трансмиссионными ремнями, может быть также уменьшена или парализована.

Нежелательным следствием практически неизбежного износа и/или истирания является то, что в зависимости от степени истирания или же износа постоянная эксплуатационная надежность транспортной установки с канатным приводом не обеспечивается.

Поэтому задача настоящего изобретения заключается в том, чтобы предложить способ и устройство или систему, с помощью которой может быть повышена эксплуатационная надежность транспортной установки с канатным приводом, а также соответственно усовершенствовать такую транспортную систему.

Согласно изобретению задача решена системой контроля износа вышеописанного вида, которая содержит устройство измерения параметров для измерения фактической величины и/или зависящей от времени функции фактической величины по меньшей мере одного электрического и/или механического параметра по меньшей мере одной детали установки и/или приводного узла и анализирующее устройство для определения отклонения параметра фактической величины в зависимости от времени или временного интервала от заданной величины и/или функции фактической величины от зависящей от времени функции заданной величины по меньшей мере одного параметра, отклонение которого соответствует состоянию истирания и/или износа по меньшей мере одной детали установки.

С помощью такой системы контроля износа, в принципе, для каждой установленной с возможностью вращения и/или обращения детали установки может быть простым образом установлено, насколько ухудшается ее функционирование, прежде всего, и в ходе времени, в результате истирания или же износа. Если определяется фактическая величина параметра, эта фактическая величина может быть определена в зависимости от времени, при этом ее отклонение от заданной величины в зависимости от времени становится тем больше, чем больше истирание и/или износ. Кроме того, величина и форма отклонения параметра фактической величины в зависимости от времени или же функции фактической величины относительно зависящей от времени функции заданной величины позволяет установить вид истирания и износа. Например, повреждение подшипника канатного ролика приводит при контроле его вращения к уменьшению частоты вращения вплоть до полной остановки и, тем самым, необычно большому отклонению параметра. Например, дисбалансы на контролируемой детали установки могут быть обнаружены по осциллирующим в ходе времени относительно циклов вращения отклонениям параметров. Предложенная система контроля износа очень проста по конструкции, так как она требует, например, только контроль механического параметра самой детали установки и/или электрического или механического параметра по меньшей мере одного приводного узла. Например, изменение на фрикционных колесах или трансмиссионных ремнях может быть косвенно обнаружено по токовой характеристике приводного тока по меньшей мере одного приводного узла. Проскальзывание ремней приводит к уменьшенной тяге и, тем самым, к более низкому требованию крутящего момента привода с последствием в виде уменьшенного потребления тока. Система контроля износа великолепно подходит для того, чтобы с небольшими затратами дооборудовать уже существующие транспортные системы с канатным приводом. Система контроля износа приводит к повышению эксплуатационной надежности транспортной установки с канатным приводом, так как определенное отклонение параметров может быть, прежде всего, использовано и для того, чтобы воздействовать на работу системы, например, понизить рабочую скорость или полностью отключить систему, если состояние истирания и/или износа по меньшей мере одной контролируемой детали установки становится настолько большим, что эксплуатационная надежность транспортной установки или ее частей уже больше не может быть обеспечена. Кроме того, изобретение позволяет устанавливать устройства измерения параметров, например, инициаторы или другие сенсорные устройства, защищенные от удара молнии, например, на канатных опорах, так как устройства измерения параметров не обязательно должны устанавливаться в непосредственной близости от каната, а, прежде всего, под ним и на расстоянии от образующегося вследствие удара молнии пути тока.

Является благоприятным, если устройство измерения параметров содержит устройство измерения кинематической величины для измерения фактической величины и/или функции фактической величины по меньшей мере одной определяющей механический параметр первой кинематической величины по меньшей мере одной детали установки. С помощью устройства измерения кинематической величины можно, например, простым образом определять частоты вращения, скорости, угловые скорости или ускорения детали установки и из их зависящего от времени характера изменения определять истирание и/или износ.

Конструкция системы контроля износа может быть простым образом упрощена тем, что устройство измерения кинематической величины выполнено для измерения фактической величины и/или функции фактической величины по меньшей мере одной второй, определяющей механический параметр кинематической величины по меньшей мере одной установленной с возможностью вращения и/или обращения эталонной детали установки транспортной установки. Прежде всего, фактическая величина и/или функция фактической величины по меньшей мере одной второй кинематической величины могут использоваться в качестве зависящей от времени заданной величины или же в качестве функции заданной величины. Другими словами, это означает, что фактическая величина или функция фактической величины первой кинематической величины по меньшей мере одной контролируемой детали установки могут быть сравнены с определяющими заданную величину или же функцию заданной величины, зависящими от времени фактическими величинами или же функцией фактической величины второй кинематической величины эталонной детали установки транспортной установки. Например, контролируемой деталью установки может быть канатный ролик, эталонной деталью установки - идентичный канатный ролик. Если подъемный канат или же тяговый канат транспортной установки движется с одинаковой скоростью по канатному ролику и эталонному ролику, то при идентичной нагрузке отношение определенных для обеих деталей установки фактических величин или же функций фактической величины параметра должно было бы развиваться одинаково во времени. Если же со временем возникают увеличивающиеся отклонения одного от другого, можно сразу сделать заключение об истирании в или на одной из обеих деталей установки, например, на той, у которой со временем повышается скорость вращения, что позволяет сделать заключение об истирании канатного ролика вследствие уменьшения диаметра. В качестве эталонной детали может быть использована, например, дополнительная, установленная с возможностью вращения и/или обращения деталь установки, например не требующийся для собственно эксплуатации транспортной установки, вращающийся отдельно и приводимый канатом эталонный ролик. Является благоприятным, если на эталонную деталь не действуют чрезмерные силы каната, так что она может приводиться в движение движущимся канатом, по существу, без нагрузки и, по возможности, без какого-либо достойного упоминания проскальзывания.

Является благоприятным, если анализирующее устройство выполнено для определения определяющего отклонение параметра отклонения кинематической величины фактической величины и/или функции фактической величины по меньшей мере одной первой кинематической величины и по меньшей мере одной второй кинематической величины друг от друга. Следовательно, анализирующее устройство пригодно для того, чтобы напрямую сравнивать друг с другом определенные величины первой и второй кинематической величины и, тем самым, определять привлеченное к приписыванию состояния истирания и/или износа отклонение параметра.

Предпочтительно, анализирующее устройство выполнено для определения изменения отклонения параметра в зависимости от времени эксплуатации или временного интервала эксплуатации транспортной установки, которому (изменению отклонения параметра) соответствует состояние истирания и/или износа по меньшей мере одной детали установки в зависимости от времени эксплуатации или временного интервала эксплуатации. Другими словами, является благоприятным, если определяется не только само отклонение параметра, но и зависящий от времени характер его изменения. Чем больше со временем отклонение параметра, тем более очевидным становится увеличивающееся истирание или же увеличивающийся износ на контролируемой детали установки.

Конструкция системы контроля износа является особо простой и может быть оснащена стандартными устройствами измерения параметров, если оно содержит устройство измерения крутящего момента, устройство измерения частоты вращения и/или устройство измерения угловой скорости для измерения механического параметра в виде крутящего момента, частоты вращения или угловой скорости. Таким образом, истирание отдельных деталей установки может быть определено, например, путем зависящего от времени сравнения частот вращения двух деталей установки, например контролируемой детали установки и эталонной детали. Например, эталонной деталью может быть канатный ролик, который в содержащей несколько роликов системе роликов расположен таким образом, что усилие каната, прежде всего, оказываемое на канатный ролик вследствие действующих на канат внешних боковых сил, например, сил ветра, поперечное усилие является минимальным. Для этого речь может идти, прежде всего, о загороженных входными и выходными роликами и, по возможности, другими соседними роликами внутренние канатные ролики роликовой системы, на которых истирание обычно бывает особо малым. Для контроля состояния эксплуатационной надежности является особо благоприятным, если контролируются входные и выходные ролики содержащих несколько канатных роликов систем роликов, так как, прежде всего, возникающие из-за ветра поперечные силы на этих канатных роликах приводят к прогрессивному истиранию. Другими словами, это означает, что входные и выходные ролики срабатываются сильнее всего, так что является разумным определять состояние их истирания и/или износа и определять состояние эксплуатационной надежности транспортной установки в зависимости от определенного состояния истирания и/или износа входных и выходных роликов.

Конструкция системы контроля износа может быть особо упрощена, если устройство измерения параметров содержит устройство измерения тока и/или напряжения для измерения по меньшей мере одного параметра в виде приводного тока и/или приводного напряжения приводного узла. Детали установки, которые прямо или опосредованно приводятся в движение по меньшей мере одним приводным узлом, оказывают прямое или же косвенное влияние на характеристики тока и/или напряжения приводного узла в зависимости от времени. Например, электрический параметр разумно может быть определен на приданном системе фрикционных колес приводном узле, для ускорения и торможения гондол транспортной установки для того, чтобы синхронизировать их со скоростью вращения обращающегося каната, так как истирание на фрикционном колесе приводит к изменению требуемой по меньшей мере одним приводным узлом мощности и, тем самым, к изменению характера изменения тока и/или напряжения приводного узла. Измерение по корреляции или же измерение по избыточности может быть дополнительно достигнуто посредством того, что дополнительно определяется, например, и механический параметр на одном или нескольких фрикционных колесах системы фрикционных колес.

Благоприятным образом по меньшей мере одна деталь установки выполнена в виде канатного ролика, канатного шкива, фрикционного колеса или приводного ремня. В принципе является возможным контролировать любую подвижную деталь установки и, тем самым, определять износ или истирание в любом месте транспортной установки.

Особо простой конструкция системы контроля износа является в том случае, если по меньшей мере одна эталонная деталь выполнена в виде канатного ролика, канатного шкива, фрикционного колеса или приводного ремня. Таким образом, могут применяться одни и те же устройства измерения параметров для того, чтобы определять фактические величины параметров на детали установки и на эталонной детали, при этом каждая используемая в качестве эталонной детали деталь транспортной установки может и сама быть контролируемой деталью установки.

Является благоприятным, если канатный шкив выполнен в виде направляющего шкива или ведущего шкива. Такие канатные шкивы применяются, прежде всего, в подвесных канатных дорогах и подъемниках. Они имеют то преимущество, что по сравнению с роликовыми системами для каната на опорах транспортной установки они имеют явно больший диаметр и поэтому явно меньшую частоту вращения в процессе эксплуатации транспортной установки. При этом, прежде всего, на ведущих или направляющих шкивах истирание бывает явно меньшим, чем на канатных роликах. Поэтому в качестве эталонных деталей великолепно подходят, прежде всего, канатные шкивы.

Является благоприятным, если предусмотрено устройство определения состояния истирания определения состояния истирания и/или износа по меньшей мере одной детали установки в зависимости от отклонения параметра и/или изменения отклонения параметра. Таким образом, с помощью устройства определения состояния истирания может быть непосредственно определено состояние истирания или износа.

Кроме того, является благоприятным, если предусмотрено устройство определения состояния эксплуатационной надежности для определения эксплуатационной надежности транспортной установки в зависимости от состояния истирания и/или износа по меньшей мере одной детали установки. Прежде всего, с его помощью может быть определено, является ли состояние эксплуатационной надежности транспортной установки таковым, что ее можно или нельзя надежно эксплуатировать дальше.

Предпочтительно, устройство определения состояния эксплуатационной надежности выполнено таким образом, что определенному устройством определения состояния истирания состоянию истирания и/или износа по меньшей мере одной детали установки является приписываемым одно состояние эксплуатационной надежности транспортной установки. Например, тогда, когда на одной детали установки состояние истирания и/или износа превышает определенную величину, транспортной системе может быть приписано или присвоено состояние эксплуатационной надежности, которое указывает на то, что надежная эксплуатация транспортной установки более не обеспечивается. Разумеется, также возможно делать данные по состояния эксплуатационной надежности классифицированными, то есть например, на шкале от 0 до 10, на которой, например, состояние высокой эксплуатационной надежности обозначено числом 10, а состояние минимальной эксплуатационной надежности обозначено цифрой 0. Разумеется, что определения состояния эксплуатационной надежности могут быть привлечены состояния истирания и/или износа нескольких деталей установки. Чем больше деталей установки контролируется, тем точнее может быть проведена диагностика неисправностей транспортной установки. Путем соответствующей корреляции определенных фактических величин или функций фактических величин различных деталей установки может быть особо хорошо ограничено положение неисправности системы. Соответственно, тогда могут быть предприняты и контрмеры, например путем выключения установки и индикации указания на дефектную деталь установки.

Чтобы сделать состояние эксплуатационной надежности наглядным для оператора, является благоприятным, если предусмотрена эталонная шкала для состояния эксплуатационной надежности, и если предусмотрено устройство формирования сигнала состояния эксплуатационной надежности для формирования сигнала состояния эксплуатационной надежности, который соответствует приписанной одному состоянию истирания и/или износа по меньшей мере одной детали установки величине состояния эксплуатационной надежности на эталонной шкале. Эталонная шкала может быть выполнена многообразно, например в виде цифровой шкалы от 0 до 10 или тому подобного, или же в виде соответствующей цветовой шкалы, при которой состояние эксплуатационной надежности, которое допускает надежную эксплуатацию транспортной установки, указывается, прежде всего, зеленым цветом, состояние эксплуатационной надежности, при котором транспортная установка не должна эксплуатироваться ни в коем случае, - красным цветом.

Для того чтобы при определении состояния эксплуатационной надежности можно было достигнуть высокой степени избыточности и надежности, является благоприятным, если устройство формирования сигнала состояния эксплуатационной надежности выполнено таким образом, что для формирования сигнала эксплуатационной надежности являются обрабатываемыми определенные отклонения параметров по меньшей мере двух деталей установки. Определение состояния эксплуатационной надежности становится тем точнее и эффективнее, чем больше деталей установки контролируется для определения их параметров.

Для того чтобы можно было выявить, на какой детали установки истирание наиболее велико, является благоприятным, если устройство формирования сигнала эксплуатационного состояния содержит узел определения максимальной величины, с помощью которого является определимым максимальная величина по меньшей мере двух определенных отклонений и/или изменений параметра. Прежде всего, это имеет то преимущество, что таким образом является определимым в целом самое большое отклонение или изменение параметра, так как в случае сомнения неважно изнашиваются ли детали установки, которые контролируются, равномерно, а важно определить, где возникает самое сильное истирание или самый сильный износ, так как эксплуатационная надежность транспортной установки может быть, прежде всего, поставлена под сомнение уже соответствующим повреждением или остановкой одной единственной детали установки. Выявление этой детали установки явно упрощается с помощью устройства определения максимальной величины.

Для того чтобы оператор транспортной установки мог просто и надежно определить, можно ли эксплуатировать систему дальше, или лучше выключить ее, является благоприятным, если предусмотрено оптическое и/или акустическое индикаторное устройство отображения сигнала состояния эксплуатационной надежности. Например, оно может быть выполнено в виде монитора и/или громкоговорителя, так что эталонная шкала и определенное рабочее состояние могут быть отображены или акустически отображены.

Для того чтобы сигнализировать оператору, что состояние эксплуатационной надежности достигло критической величины, следствием которой является уменьшение рабочей скорости или отключение транспортной установки, является благоприятным, если предусмотрено устройство аварийной сигнализации для формирования аварийного сигнала и/или сигнала отключения, если величина сигнала состояния эксплуатационной надежности превышает по меньшей мере одну предельную величину.

Для того чтобы простым образом можно было отрегулировать чувствительность системы, является благоприятным, если по меньшей мере одна предельная величина является устанавливаемой фиксировано и/или индивидуально изменяемой. Кроме того, предельная величина может также служить для того, чтобы соответственно задавать время реакции системы. При этом может быть благоприятным, если предельная величина устанавливается так, что возможные колебания, которые могут возникать при определенных устройством измерения параметров фактических величинах или функциях фактических величин, через определенный временной интервала определяются и, при необходимости, усредняются для предотвращения нежелательных сбоев, то есть, прежде всего, формирование сигналов отключения, которые возникают только вследствие эксплуатационно обусловленных колебаний транспортной установки, а не в результате собственно контролируемого истирания или же износа отдельных деталей установки.

Для того чтобы оператор сразу знал, когда транспортная установка достигла критического состояния эксплуатационной надежности или же, лучше всего, сразу должна быть отключена, является благоприятным, если предусмотрено оптическое и/или акустическое аварийное сигнализационное индикаторное устройство для индикации аварийного сигнала и/или сигнала отключения. Например, оно может быть выполнено в виде сигнальной лампы, предпочтительно мигающей лампы, а также соответствующего громкоговорителя или системы громкоговорителей.

Согласно одному предпочтительному варианту осуществления изобретения может быть предусмотрено, что устройство аварийной сигнализации выполнено таким образом и взаимодействует с управляющим и/или регулирующим устройством по меньшей мере одного приводного узла транспортной установки так, что вследствие формирования аварийного сигнала или сигнала отключения является уменьшаемой скорость привода транспортной установки и/или является отключаемым по меньшей мере один приводной узел транспортной установки. Таким образом управление транспортной системой может быть полностью автоматизировано. Независимо от того, воспринимает ли оператор аварийный сигнал или сигнал отключения, работа транспортной установки может быть немедленно остановлена, если системой контроля износа определяется критическая эксплуатационная ситуация.

Например, чтобы можно было непосредственно сравнивать фактические и заданные величины, является благоприятным, если устройство измерения параметров выполнено таким образом, что одновременно являются определяемыми два или более электрических и/или механических параметра. Прежде всего тогда, когда заданные величины или функции заданных величин определяются путем определения фактических величин и функций фактических величин на эталонных деталях, таким образом может быть прямо установлено отклонение параметра, например прямо посредством образования разности установленных величин.

Предпочтительно, устройство измерения параметров выполнено таким образом, что фактическая величина по меньшей мере одного параметра является определяемой в зависимости от времени. Так, просто и надежно определяются изменения отклонений параметров в ходе времени эксплуатации транспортной установки и/или через заданные временные интервалы.

Чувствительность системы контроля износа может быть отрегулирована, прежде всего, за счет того, что продолжительность временного интервала является задаваемой и/или изменяемой. В качестве временного интервала, прежде всего, могут быть выбраны и целочисленные кратные циклов эксплуатации по меньшей мере одной детали установки или эталонной детали, например, определенное число оборотов канатного ролика или канатного шкива. Продолжительностью временного интервала может быть также задано определенное время реакции системы контроля износа, когда величины в качестве средних величин определяются через временной интервал и обрабатываются дальше.

Благоприятным образом, устройство измерения параметров выполнено для бесконтактного измерения по меньшей мере одного параметра. Таким образом, может быть просто и надежно предотвращен дополнительный износ в результате измерения параметров деталей установки.

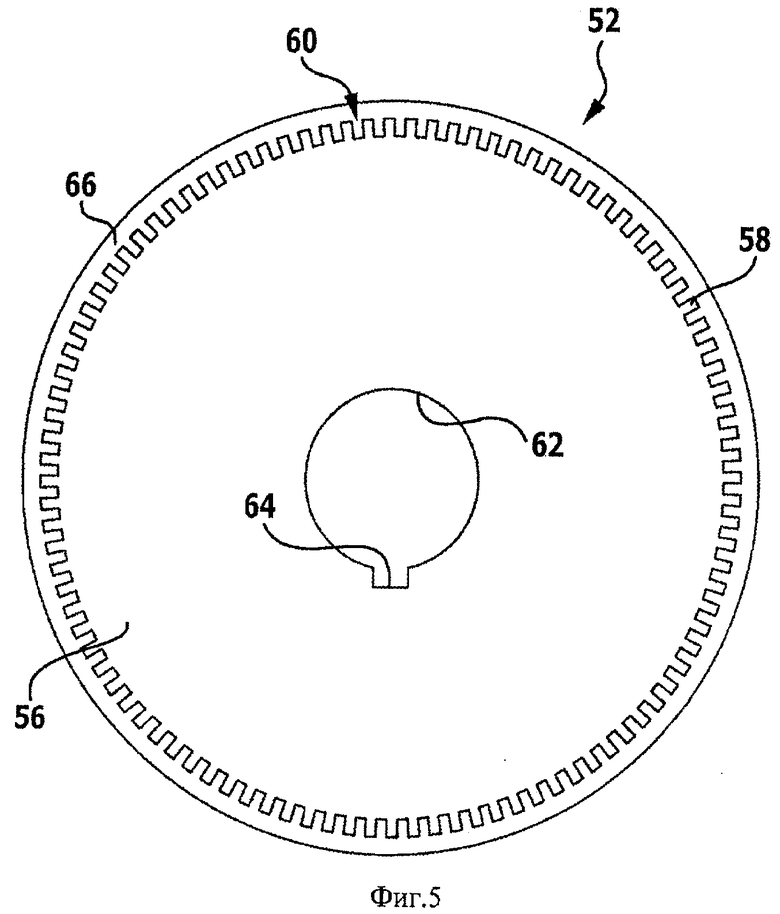

Особо простой конструкция устройства измерения параметров становится, если оно содержит соединяемый без возможности поворота по меньшей мере с одной деталью установки, кинематическая величина которого должна быть определена, элемент задания такта и по меньшей мере один датчик для обнаружения вращения элемента задания такта.

Просто и надежно определяется, как частота вращения, так и угловая скорость по меньшей мере одной детали установки, когда команды выдает элемент задания цикла в виде тактового диска с множеством расположенных равномерно по контуру тактового диска тактовых элементов, движение которого может быть просто и надежно обнаружено соответствующими датчиками.

Конструкция тактового диска становится особо простой, если тактовые элементы выполнены в виде радиально наружу отстоящих выступов, которые образуют равномерный зубчатый венец. Таким образом, зубчатый венец может быть выполнен в виде внешнего или внутреннего зубчатого венца. К тому же, выполненный таким образом тактовый диск может обеспечивать эксплуатационную надежность устройства измерения параметров.

Для того чтобы параметр можно было, например с помощью датчиков приближения объекта, просто и надежно измерить, является предпочтительным, если элемент задания такта, по меньшей мере частично, изготовлен из металла.

Для того чтобы эксплуатационную надежность устройства измерения параметров обеспечить и в том случае, если оно подвержено влияниям погоды, является предпочтительным, если элемент задания такта снабжен антиобледенительным покрытием. Таким образом может быть предотвращено то, что элемент задания такта оледеневает, и определение механического параметра, например кинематической величины по меньшей мере одной детали установки, уже больше не будет обеспечено.

Особо простой и экономичной конструкция тактового диска становится в том случае, если антиобледенительное покрытие изготовлено из пластмассы.

Кинематическая величина по меньшей мере одной детали установки или эталонной детали измеряется просто и надежно, если датчик является индуктивным или емкостным датчиком приближения объекта или датчиком Холла. С его помощью могут, прежде всего, формироваться импульсы вследствие движения тактовых элементов мимо датчика, из которых могут быть, например, определены частота вращения или угловая скорость тактового диска и, тем самым, по меньшей мере одной детали установки или же эталонной детали.

Согласно одному предпочтительному варианту осуществления изобретения может быть предусмотрено, что по меньшей мере одна эталонная деталь и по меньшей мере одна деталь установки выполнены таким образом, что в исходном состоянии, например при пуске системы в эксплуатацию, первая кинематическая величина имеет меньшее значение, чем по меньшей мере одна вторая кинематическая величина. Так, например, может быть определено отношение первой и второй кинематических величин относительно друг друга, которое, в зависимости от того, как это отношение обеих величин образуется, имеет величину явно меньше, чем 1 или величину явно больше, чем 1. В качестве примера здесь можно назвать частоты вращения деталей установки и эталонных деталей. Если в качестве эталонной детали предусмотрен направляющий диск или канатный шкив с очень большим диаметров, она имеет явно меньшую величину частоты вращения при одинаковой скорости каната, чем канатный ролик со сравнительно явно меньшим диаметром. Поэтому функция фактической величины эталонной детали будет изменяться явно меньше по ходу времени, чем функция фактической величины контролируемой детали установки.

Благоприятным образом, радиус по меньшей мере с одной эталонной детали больше, чем радиус по меньшей мере с одной детали установки. Чем меньше радиус детали установки, тем больше ее истирание со временем при постоянной скорости каната по сравнению с деталью установки большего радиуса. Поэтому последняя особо хорошо подходит в качестве эталонной детали с явно более постоянным изменением фактической величины его измеренного параметра с течением времени.

Кроме того, поставленная выше задача решается применением одной из описанных выше систем контроля износа для контроля износа и/или истирания установленной с возможностью вращения и/или обращения детали установки содержащей несущий и/или тяговый канат и/или подъемный канат, а также по меньшей мере один приводной узел транспортной установки с канатным приводом.

Кроме того, поставленная выше задача в транспортной системе с канатным приводом указанного выше вида согласно изобретению решается системой контроля износа для контроля износа и/или истирания по меньшей мере одной подверженной износу и/или истиранию, установленной с возможностью вращения и/или обращения детали установки, которая (система контроля износа) содержит устройство измерения параметров для измерения фактической величины и/или зависящей от времени функции фактической величины по меньшей мере одного электрического и/или механического параметра по меньшей мере одной детали установки и/или приводного узла и анализирующее устройство для определения отклонения параметра фактической величины в зависимости от времени или временного интервала от заданной величины и/или функции фактической величины от зависящей от времени функции заданной величины по меньшей мере одного параметра, которому (отклонению параметра) соответствует одно состояние истирания и/или износа по меньшей мере одной детали установки.

Транспортная установка, оснащенная такой системой контроля износа, предлагает возможность, в зависимости от исполнения системы контроля износа целенаправленно контролировать отдельные детали установки на износ и/или истирание и, тем самым, своевременно получать указание на то, когда соответствующую деталь установки целесообразно технически обслуживать или заменить, чтобы предотвратить повреждение транспортной установки и постоянно обеспечивать эксплуатационную надежность транспортной установки.

Предпочтительно, система контроля износа выполнена в виде одной из описанных выше систем контроля износа в соответствии с описанными ее усовершенствованиями, и поэтому имеет уже описанные выше преимущества.

Кроме того, поставленная выше задача согласно изобретению решается способом контроля износа и/или истирания по меньшей мере одной подверженной износу и/или истиранию, установленной с возможностью вращения и/или обращения детали установки содержащей несущий и/или тяговый и/или подъемный канат, а также по меньшей мере один приводной узел транспортной установки с канатным приводом, при котором измеряется фактическая величина и/или зависящая от времени функция фактической величины по меньшей мере одного электрического и/или механического параметра по меньшей мере одной детали установки и/или приводного узла, и при котором определяется отклонение параметра фактической величины в зависимости от времени или временного интервала от заданной величины и/или функции фактической величины от зависящей от времени функции заданной величины по меньшей мере одного параметра, которому (отклонению параметра) соответствует одно состояние истирания и/или износа по меньшей мере одной детали установки.

Предложенный согласно изобретению способ прост в реализации и сконцентрирован на определении отклонения параметра на самой детали установки или опосредованно через определение такого отклонения на по меньшей мере одном приводном узле транспортной установки, в результате чего прямо или косвенно может быть определен износ и/или истирание по меньшей мере одной детали установки. Состояние истирания и/или износа, которое определяется для соответствующей детали установки, может быть также использовано, прежде всего, для того, чтобы принять соответствующие меры, чтобы обеспечить эксплуатационную надежность транспортной установки, например, посредством техобслуживания или ремонта детали установки, или же уменьшения скорости обращения транспортной установки или даже ее отключения.

Является благоприятным, если измеряется фактическая величина и/или функция фактической величины по меньшей мере одной определяющей механический параметр первой кинематической величины по меньшей мере одной детали установки. Преимущества этого исполнения, так же как и преимущества всех описанных ниже усовершенствований способа естественно вытекают из вышеприведенного описания преимуществ предложенной согласно изобретению системы контроля износа.

Является благоприятным, если измеряется фактическая величина и/или функция фактической величины по меньшей мере одной второй определяющей механический параметр кинематической величины по меньшей мере одной установленной с возможностью вращения и/или обращения эталонной детали транспортной установки.

Благоприятным образом, определяется определяющее отклонение параметра отклонение кинематической величины фактической величины и/или функции фактической величины по меньшей мере одной кинематической величины и по меньшей мере одной второй кинематической величины друг от друга.

Согласно одному особому варианту предложенного согласно изобретению способа может быть предусмотрено, что определяется изменение отклонения параметра в зависимости от времени работы или рабочего интервала транспортной установки, которому (изменению отклонению параметра) соответствует одно состояние истирания и/или износа по меньшей мере одной детали установки в зависимости от времени работы или рабочего интервала.

Особо просто способ реализуется, если измеряется механический параметр в виде крутящего момента, частоты вращения или угловой скорости.

Предпочтительно, в качестве по меньшей мере одного параметра измеряется приводной ток и/или приводное напряжение по меньшей мере одного приводного узла. Эти параметры позволяют косвенно сделать заключение об износе и/или истирании по меньшей мере одной детали установки.

Как преимущество, измеряется по меньшей мере один параметр на канатном ролике, канатном шкиве, направляющем шкиве, ведущем шкиве, фрикционном колесе или приводном ремне. Прежде всего, так могут непосредственно измеряться и заданная величина или функция заданной величины на одной из указанных деталей транспортной установки, непосредственно сравниваться с параметром контролируемой детали установки и, тем самым, определяться отклонение параметра.

Является благоприятным, если состояние истирания и/или износа по меньшей мере одной детали установки определяется в зависимости от отклонения параметра и/или изменения отклонения параметра.

Является благоприятным, если состояние эксплуатационной надежности транспортной установки определяется в зависимости от состояния истирания и/или износа по меньшей мере одной детали установки.

Для того чтобы получить прямое указание на состояние эксплуатационной надежности, является благоприятным, если определенное состояние истирания и/или износа по меньшей мере одной детали установки приписывается состоянию эксплуатационной надежности транспортной установки.

Предпочтительно, формируется сигнал состояния эксплуатационной надежности, который соответствует приписанной состоянию истирания и/или износа по меньшей мере одной детали установки величине состояния эксплуатационной надежности на эталонной шкале.

Для того чтобы повысить качество оценки состояния эксплуатационной надежности транспортной установки, является благоприятным, если для формирования сигнала состояния эксплуатационной надежности обрабатываются определенные отклонения параметров по меньшей мере двух деталей установки.

Так как эксплуатационная надежность транспортной установки может быть поставлена под сомнение уже в результате отказа или повреждения одной единственной детали установки, является благоприятным, если определяется максимальная величина по меньшей мере двух определенных отклонений и/или изменений параметра. Таким образом может быть предотвращено то, что при определенных обстоятельствах определяется только средняя величина состояния истирания и/или износа, которая, однако, не обязательно учитывает то, что отдельная деталь установки или отдельные детали установки уже повреждены так, что эксплуатационная надежность транспортной установки уже больше не может быть обеспечена.

Благоприятным образом, сигнал состояния эксплуатационной надежности отображается оптически и/или акустически.

Предпочтительно, формируется сигнал тревоги и/или сигнал отключения, если величина сигнала состояния эксплуатационной надежности превышает по меньшей мере одну предельную величину. Могут быть также заданы несколько предельных величин для сигнала состояния эксплуатационной надежности, посредством чего могут быть заданы разные степени состояния эксплуатационной надежности транспортной установки. Например, первая предельная величина может задавать, что целесообразно обслуживание отдельной или нескольких деталей установки, в некотором роде указание на зависящий от эксплуатации интервал профилактических осмотров. Следующая предельная величина может, например, указывать, что одна деталь установки имеет максимальное истирание или же максимальный износ и должна быть немедленно заменена, чтобы обеспечить эксплуатацию транспортной установки с учетом действующих предписаний по технике безопасности. Кроме того, еще одна предельная величина может быть выбрана так, что при ее превышении транспортная установка должна быть немедленно отключена или отключается.

Для того чтобы при контроле транспортной установки можно было при необходимости индивидуально задавать и регулировать времена реакции, а также чувствительность системы контроля износа, является благоприятным, если по меньшей мере одна предельная величина устанавливается фиксированной и/или индивидуально изменяется.

Как преимущество, сигнал тревоги и/или сигнал отключения отображается оптически и/или акустически.

Кроме того, может быть благоприятным, если вследствие формирования сигнала тревоги и/или сигнала отключения уменьшается приводная скорость транспортной установки, и/или отключается по меньшей мере один приводной узел транспортной установки.

Предпочтительно, одновременно определяются два или более электрических и/или механических параметра. Это позволяет практически в реальном времени определять состояние истирания и/или износа отдельных деталей установки и соответственно использовать это для управления и/или регулирования транспортной установки.

Для того чтобы можно было определять изменение отклонения параметра во времени, является благоприятным, если фактическая величина по меньшей мере одного параметра измеряется в зависимости от времени.

Благоприятным образом, длительность временного интервала задается фиксированной и/или при необходимости изменяется, чтобы задавать время реакции, а также чувствительность способа.

Как преимущество, по меньшей мере один параметр измеряется бесконтактным способом.

Кроме того, может быть благоприятным, если по меньшей мере одна эталонная деталь и по меньшей мере одна деталь установки выбираются таким образом, что в исходном состоянии при пуске транспортной установки в эксплуатацию первая кинематическая величина имеет меньшее значение, чем по меньшей мере одна вторая кинематическая величина.

Последующее описание предпочтительных вариантов осуществления изобретения в сочетании с чертежом служит его более детальному объяснению. Показано на:

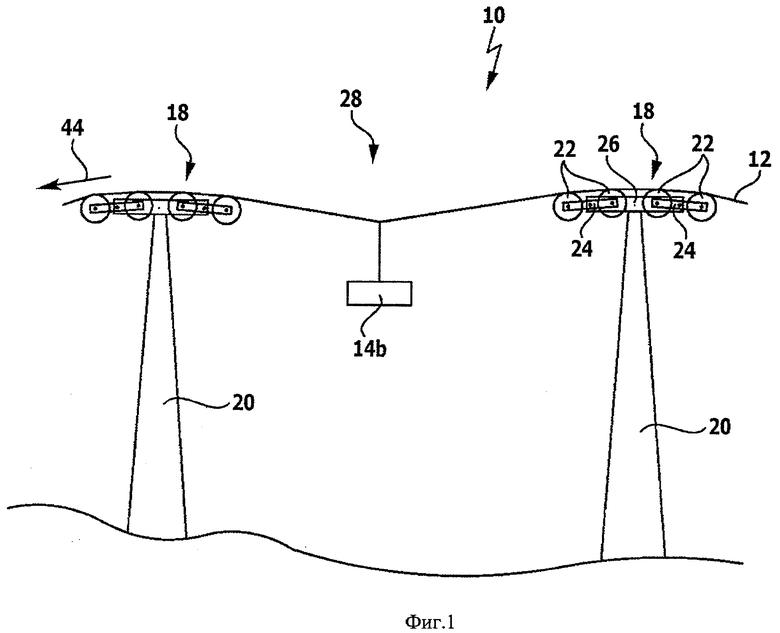

Фиг.1: схематическое изображение двух опор с роликовыми системами подвесной канатной дороги с легкой нагрузкой,

Фиг.2: схематическое изображение двух опор с роликовыми системами подвесной канатной дороги с повышенной нагрузкой,

Фиг.3: вид сверху на роликовую систему при действующих на канат поперечных силах,

Фиг.4: вид в разрезе канатного ролика с направляемым в нем канатом без действующих поперечных сил,

Фиг.5 вид в разрезе тактового диска,

Фиг.6: схематическое изображение системы контроля износа транспортной установки с канатным приводом,

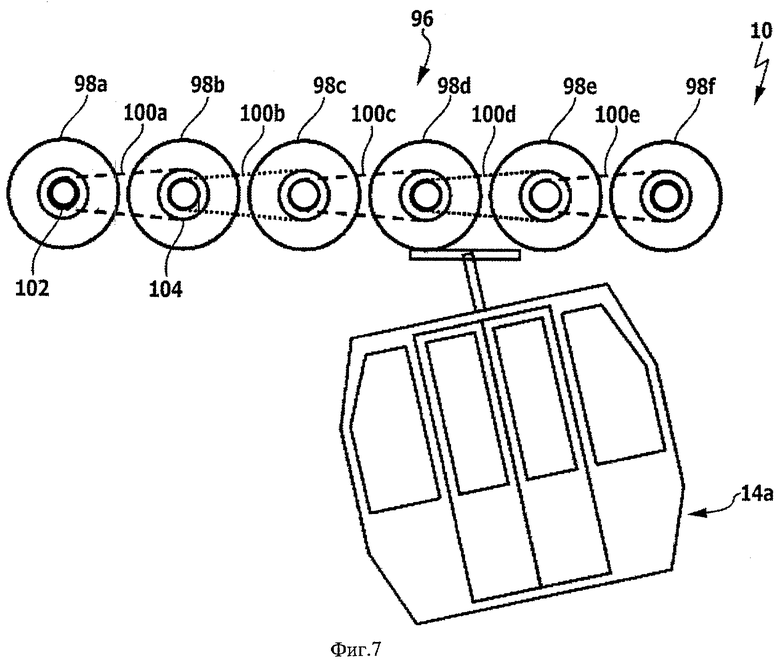

Фиг.7: схематическое изображение системы фрикционных колес транспортной установки для замедления/ускорения гондолы,

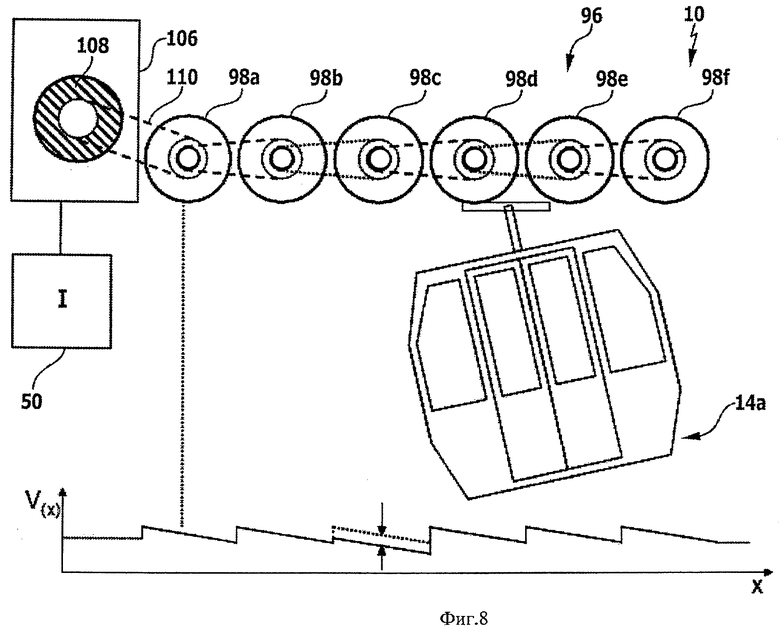

Фиг.8: схематическое изображение системы замедляющих фрикционных колес с поврежденным фрикционным колесом,

Фиг.9: схематическое изображение системы замедляющих фрикционных колес с перетянутым трансмиссионным ремнем,

Фиг.10: схематическое изображение системы фрикционных колес для образования участка ускорения с перетянутым, загрязненным или покрытым росой трансмиссионным ремнем,

Фиг.11: схематическое изображение части транспортной установки, и

Фиг.12: блок-схема способа контроля износа деталей установки транспортной установки с канатным приводом.

На фигурах, по меньшей мере в виде вырезов и схематически, показана обозначенная в целом ссылочным обозначением 10 транспортная установка с канатным приводом в виде подвесной канатной дороги. Она содержит циркулирующий, приводной канат (трос) 12, на котором расположены, например, кресла или гондолы 14а для перевозки людей или грузовые гондолы 14b для транспортировки грузов и, либо прочно соединены с канатом 12, либо только временно, для того, чтобы, прежде всего временно, отсоединять от каната гондолы 14а для перевозки людей для облегчения посадки и высадки нескольких человек. Первый приводной узел в виде привода 16 выполнен и расположен таким образом, что канат 12, который предпочтительно выполнен самим по себе замкнутым, можно приводить в движение для перемещения гондолы 14а или же 14b на транспортной системе 10 по замкнутому контуру.

Для направления каната 12 предусмотрены роликовые системы 18, которые крепятся на опорах 20. Роликовые системы 18, которые также называются роликовыми батареями, содержат несколько канатных роликов 22. В показанном на фигурах примере конструктивного выполнения транспортной установки 10 каждая роликовая система 18 содержит четыре канатного ролика 22. Они образуют подверженные износу и/или истиранию, установленные с возможностью вращения детали установки в смысле формулы изобретения. По два канатного ролика 22 совместно установлено с возможностью вращения на люльке 24, которая установлена на одном свободном конце опоры 20 с возможностью поворота относительно поперечины 26. В зависимости от того, насколько велика нагрузка на канат 20 со стороны гондол 14а или же 14b в пролете 28 между двумя роликовыми системами 18, люльки 24 более или менее сильно отклоняются относительно поперечин 26. Отклонение тем сильнее, чем больше нагрузка на канат 12 со стороны гондол 14а или же 14b в пролете 28, что в качестве примера показано на фигурах 1 и 2,

Роликовые системы 18 могут быть выполнены в виде систем опорных роликов, то есть, при этих роликовых системах 18 канат 12 лежит на канатных роликах 22 роликовые системы 18, как это показано на фигурах 1 и 2. В качестве альтернативы, роликовые системы 18 могут также быть выполнены в виде систем прижимных роликов, то есть, канат 12 прижимается роликовой системой 18 и давит против силы тяжести в направлении роликов 22. Схематическое изображение на фиг.2 соответствует, например, виду роликовые системы 18 в виде системы прижимных роликов снизу.

Канатные ролики 22 снабжены круговой, открытой радиально наружу направляющей канатной канавкой 30 в виде направляющего желобка, который определяет поперечное сечение в форме отрезка дуги окружности. Канатный ролик 22 обычно изготовлен из металлической сердцевины, который снабжен окружающим в направлении контура пластмассовым слоем, например из эбонита и/или эластомера, который имеет достаточную толщину, так что направляющая канатная канавка 30 может быть без затруднений выполнена в эбонитовом слое. Так как канат 12 обычно изготовлен из металла, в данном случае возникают различные свойства истирания для каната 12 и канатного ролика 22, при этом износ и/или истирание канатного ролика 22 обычно является более сильным, чем истирание каната 12. Если на канат 12 не действуют внешние боковые силы, канат 12 лежит, как показано на фиг.4, в направляющей канатной канавке 30 симметрично средней плоскости, которая расположена перпендикулярно к оси 32 вращения, с возможностью вращения вокруг которой установлен канатный ролик 22. Эффективный радиус канатного ролика 22 определяется расстоянием г между осью 32 вращения и параллельной оси 32 вращения касательной 34 к направляющей канатной канавке 30.

Истирание или же износ канатного ролика 22 может происходить, например, под влиянием ветра, прежде всего, урагана, а также в результате раскачивания гондол 14а или же 14b, в результате чего возникают поперечные силы Fq, как показано на фигуре 3, которые могут вывести канат 12 из описанного и показанного на фиг.4 положения покоя. Это схематически показано на фигурах 3 и 6. Отклонение каната 12 из положения покоя выражается, по существу, в том, что канат 12 на внутренней поверхности 36 направляющей канавки 30 для каната латерально выдавливается вверх, так что изменяется расстояние каната 12 от оси 32 вращения. Из этого следует больший эффективный радиус, а именно r+Δr, каната 12 в отклоненном состоянии. Он определяется расстоянием между не показанной точкой контакта каната 12 на внутренней поверхности 36 направляющей канавки 30 для каната относительно оси 32 вращения. Эта точка контакта определяется еще одной касательной к направляющей канатной канавке 30. Чем больше действующая на канат поперечная сила Fq, тем дальше отклоняется канат 12 из положения покоя. В самом худшем случае канат 12 полностью выходит из направляющей канавки 30 для каната и соскакивает с канатного ролика 22. Опасность такого соскакивания каната становится тем больше, чем больше действующие на канат 12 поперечные силы Fq. Положение каната 12 в направляющей канатной канавке 30, во-первых, определяется поперечными силами Fq, а, во-вторых, производимой роликом 12 для каната возвратной силой Fr. Соответственно, в зависимости от действующей поперечной силы Fq устанавливается равновесие и, тем самым, эффективный радиус r+Δr. Увеличенный в результате отклонения каната 12 из положения покоя эффективный радиус r+Δr прямо противодействует уменьшению радиуса вследствие истирания канатного ролика. Поэтому при определении отклонения параметра определения состояния истирания и/или износа канатного ролика предпочтительно должно учитываться, например, компенсируется ли полностью или частично изменение частоты вращения ролика 12 для каната из-за истирания, может быть, в результате изменения положения каната 12 в ролике из-за поперечных сил. Поэтому изменение положения каната представляет собой возмущающее действие.

Самое большое отклонение каната 12 от положения покоя образуется у роликов 22 роликовых систем 18, определяющих входные ролики 40 и выходные ролики 42 канатных. Входной ролик 40 образуется канатным роликом 22, на котором канат 12 входит в направлении 44 движения от пролета 28, выходной ролик 42 определяется канатным роликом 22, с которого канат 12 входит в направлении 44 движения в пролет 28. Общим для входного ролика 40 и выходного ролика 42 роликовой системы является то, что смежно с ними расположен только соответственно один канатный ролик 22. Оба других канатного ролика 22 роликовые системы 18 образуют так называемые внутренние ролики, которые в дальнейшем называются эталонными роликами 46 и в смысле формулы изобретения могут определять эталонные детали. Внутренние ролики определены так, что они расположены между двумя соседними канатными роликами 22, в настоящем конструктивном примере роликовой системы между входным роликом 40 и канатным роликом 22 или же между канатным роликом 22 и выходным роликом 42.

Износ в транспортной системе 10 на канатных роликах 22 может происходить не только в виде истирания, например, внешнего пластикового слоя, но и, например, в результате заедания подшипников канатных роликов 22. В худшем случае, следствием этого является то, что канатный ролик 22 больше не вращается, и канат 12 протягивается через канатный ролик 22, в результате чего направляющая канатная канавка 30 истирается не равномерно, а односторонне. Следствием этого является то, что эффективный радиус г канатного ролика 22 не является постоянным по его периметру, а изменяется в зависимости от угла вращения. Еще один вид износа усматривается в том, что внешнее пластиковое покрытие канатного ролика 22 нежелательным образом совсем сходит с канатного ролика.

Однако, износ в транспортной системе 10 может также происходить на канатном шкиве 48, а именно, как на приводимом от привода 16 ведущем шкиве, так и на неприводном направляющем шкиве, которые на концах транспортной установки 10 служат для того, чтобы изменять направление движения каната 12 примерно на 180°. И на канатных шкивах 48 происходит износ, либо в результате заедания канатного шкива 48, либо в результате истирания внешнего слоя канатного шкива 48, который, в принципе, выполнен аналогично тому, как показано на фиг.4, то есть, также имеет направляющую канатную канавку для надежного направления каната 12.

Общим для всех описанных до сих пор видов износа и истирания является то, что эффективный радиус канатных роликов 22 или же канатных шкивов 48 со временем изменяется, а именно, прежде всего, уменьшается, с тем следствием, что частота вращения канатных роликов 22 при постоянной скорости каната последовательно повышается. У канатных шкивов 48 из-за истирания их эффективный радиус г также становится меньше, что, однако, приводит к тому, что скорость каната при постоянной угловой скорости привода медленно уменьшается.

Для определения истирания и/или износа отдельных вращающихся и/или обращающихся деталей установки служит система 38 контроля износа, которая схематически показана на фиг.6. Она содержит по меньшей мере одно устройство 50 измерения параметров, которое придано одному канатному ролику 22 или канатному шкиву 48. В показанном на фиг.6 примере осуществления каждому канатному ролику 22 придано устройство 50 измерения параметров, каждому канатному шкиву 48, факультативно, также еще одно устройство 50 измерения параметров. Каждое из устройств 50 измерения параметров, которые образуют устройства измерения кинематической величины в смысле формулы изобретения, содержит прочно соединенный с соответствующим канатным роликом 22 или же канатным шкивом 48 элемент 52 задания такта в виде тактового диска, а также датчик 54, например емкостный или индуктивный датчик приближения объекта или датчик Холла, с помощью которого может быть обнаружено вращательное движение элемента задания такта. В качестве устройств 50 измерения параметров могут быть также применены капсулированные системы измерения относительного или абсолютного пути. Тактовый диск выполнен в виде плоского металлического кольца 56, который на своем внешнем краю снабжен зубчатым венцом 60, содержащим множество тактовых элементов в виде образующих зубцы 58 выступов. Например, схематически изображенное на фиг.5 кольцо 56 снабжено центральным круглым прорывом 62, на котором предусмотрен в поперечном сечении четырехугольный, направленный к центру прорыва уступ 64, в который входит не показанный, соответствующий выступ опорного вала соответствующего канатного ролика 22 или канатного шкива 48, так что элемент 52 задания такта вращается с той же частотой, что и соответствующий канатный ролик 22. В качестве альтернативы тактовый диск может также быть прочно склеен с канатным роликом 22 или канатным шкивом 48 или быть полностью интегрирован в них, то есть образовывать с ними одно целое.

Снабженное зубчатым венцом 60 кольцо 56 снабжено актиобледенительным слоем 66 в виде пластикового покрытия, которое предотвращает возможное обледенение на элементе 52 задания такта.

Датчики 54 расположены в роликовой системе 18 таким образом, что они могут регистрировать движение зубцов 58. Они генерируют тактовый сигнал, который по сигнальным линиям 68 передается на анализирующее устройство 70. Анализирующее устройство 70 может быть расположено в области роликовой системы 18, например на опоре 20. Факультативно, анализирующее устройство 70, так как, например, показано на фиг.6, может быть также расположено в области пульта 72 управления транспортной установки 10. Факультативно, между датчиком 54 и анализирующим устройством 70 может быть подключен преобразователь 74, который преобразует сформированный датчиком 54 сигнал в сигнал частоты вращения и подводит его на анализирующее устройство 70.

С помощью устройства 50 измерения параметров может быть определена кинематическая величина соответствующего канатного ролика 22, например частота вращения или угловая скорость. Тогда устройство 50 измерения параметров образует, либо устройство измерения частоты вращения, либо устройство измерения угловой скорости. Анализирующее устройство 70 выполнено таким образом, что с его помощью могут сравниваться определенные параметры и, например, может быть определена разность между ними, а именно, в виде отклонения параметра, например соответствующих фактических величин канатного ролика 22 по сравнению с эталонным роликом 46 или только отклонение параметра одного отдельного канатного ролика 22, но в зависимости от времени эксплуатации или временного интервала. Если в качестве эталонного ролика 46 используется канатный ролик 22, который в связи с его расположением в транспортной системе 10 подвержен меньшему износу по сравнению с другими канатными роликами 22, тогда может быть определено, например, отклонение параметра в виде разности частот вращения или разности угловых скоростей между контролируемым канатным роликом 22 и эталонным роликом 46. Чем больше прогрессирует истирание на обоих роликах, тем меньше становится их эффективный радиус r, при этом уменьшение радиуса на контролируемом, подверженном большему истиранию канатном ролике 22 больше, чем на эталонном ролике. Следствием этого со временем является увеличение определенной разности частот вращения обоих роликов. Фактическая величина частоты вращения на эталонном ролике 46, может служить, например, в качестве заданной величины для канатного ролика 22, истирание которого должно контролироваться. Если, например, известны эффективные радиусы r канатного ролика 22 после монтажа транспортной установки 10, а также при максимальной возможном истирании, тогда прямо из отклонения параметра может быть определено состояние истирания или же износ на соответствующем канатном ролике 22.

Виды истирания или же износа могут быть определены прямо из определенного отклонения параметра. Если, например, отклонение параметра со временем постоянно уменьшается, можно исходить из нормального, равномерного износа или же равномерного истирания. Если разность параметров резко увеличивается, с большой вероятностью можно исходить из того, что один из двух канатных роликов 22, а именно, собственно контролируемый или же эталонный ролик 46, больше не вращается, потому что он блокирован, например, посторонним воздействием или в результате повреждения подшипника. Неравномерное истирание на канатных роликах 22, которое приводит к изменению эффективного радиуса r по контуру канатного ролика 22, может быть распознано как наложенная осциллирующая функция при представлении отклонения параметра в зависимости от времени.

Изменяющийся по периметру радиус r может быть обусловлен, например, смятием внутренних слоев состоящего из различных материалов и слоев внешнего корпуса покрышки канатного ролика 22. Возникающее в результате смятия пластическая деформация корпуса покрышки может иметь место, прежде всего в результате запуска и торможения каната 12.

Вместо фактических и заданных величин могут также определяться или же задаваться функции фактических величин и функции заданных величин, прежде всего функции через определенные заданные или индивидуально задаваемые временные интервалы. Это обеспечивает возможность, при необходимости, также сравнивать друг с другом функции фактических и заданных величин для того, чтобы целенаправленно выявлять или не учитывать отдельно возникающие, но ограниченные во времени большие отклонения параметров на отдельных роликах, например ускорения и замедления при описанном выше въезде и выезде гондол 14а или же 14b в пролет 28, что приводит к отклонению люлек 24 и, тем самым, к кратковременному ускорению или же замедлению соответствующих канатных роликов 22. Для такого зависящего от времени сравнения является благоприятным предусмотреть устройство 75 образования средней величины, с помощью которого могут быть сравнены фактические и заданные величины в зависимости от времени или же функции фактических и заданных величин, которые соответственно зависят от времени, и образованы зависящие от времени средние величины.

Определенному отклонению параметра соответствует состояние истирания и/или износа по меньшей мере одной детали установки, например канатного ролика 22 или канатного шкива 48. Но это можно также использовать для того, чтобы указать состояние эксплуатационной надежности транспортной установки 10. Хотя, было бы мыслимым и возможным индивидуально отображать состояние истирания отдельных деталей установки, оптически и/или акустически, так как надежная эксплуатация транспортной установки 10 обеспечивается только тогда, когда состояние истирания и/или износа всех деталей установки находится в соответствующем диапазоне, является разумным определять и отображать непосредственно состояние эксплуатационной надежности. Для этого, например, на пульте управления 72

может быть предусмотрено устройство 76 определения состояния эксплуатационной надежности, которое факультативно может также содержать анализирующее устройство 70. С помощью устройства 76 определения состояния эксплуатационной надежности может быть определено состояние эксплуатационной надежности транспортной установки 10 в зависимости по меньшей мере от одного определенного отклонения параметра. Для этого, предпочтительно, в запоминающем устройстве 78 устройства 76 для определения эксплуатационной надежности хранится эталонная шкала 80. Эталонная шкала 80 служит для того, чтобы определенной величине отклонения параметра можно было приписать величину для состояния эксплуатационной надежности. Для этого служит устройство 82 формирования сигнала состояния эксплуатационной надежности, с помощью которого формируется сигнал состояния эксплуатационной надежности, который соответствует приписанной одному из определенных отклонений параметра или определенным отклонениям параметра величине состояния эксплуатационной надежности на эталонной шкале.

Индикаторное устройство 84 служит для оптической и/или акустической индикации сигнала состояния эксплуатационной надежности. Индикаторное устройство 84 может быть выполнено, например, в виде монитора и/или громкоговорителя.

Кроме того, устройство 76 определения состояния эксплуатационной надежности содержит устройство 86 аварийной сигнализации для формирования сигнала тревоги или сигнала отключения, если величина сигнала состояния эксплуатационной надежности превышает заданную предельную величину, которая может храниться, например, в запоминающем устройстве 78. Кроме того, для отображения сигнала тревоги может быть предусмотрено устройство 88 отображения сигнала тревоги. Прежде всего, оно может образовывать один узел с индикаторным устройством 84. Устройство 88 отображения сигнала тревоги служит для того, чтобы оптически и/или акустически отображать определенный сигнал тревоги и/или сигнал отключения.

Сигнал тревоги и сигнал отключения от устройства 76 определения состояния эксплуатационной надежности может передаваться на управляющее и/или регулирующее устройство 90 транспортной установки 10, которое в зависимости от величины сигнала тревоги и/или сигнала отключения оказывает влияние на привод 16 транспортной установки 10, например так, что скорость понижается, или привод 16 или транспортная установка 10 отключаются совсем, для того чтобы, например, предотвратить соскакивание каната и связанные с этим негативные последствия, прежде всего для перевозимых людей.

Кроме того, устройство 76 определения состояния эксплуатационной надежности может содержать устройство 92 определения положения каната, для определения положения по меньшей мере одного канатного ролика 22. Такое устройство 92 определения положения каната описано, например, в немецкой патентной заявке 102007006316.6, которая со всем своим объемом раскрытия включается в настоящую заявку.

Кроме того, факультативно, устройства 50 измерения параметров выполнены таким образом, что с их помощью предпочтительно одновременно могут регистрироваться параметры канатных роликов 22, с которым они соотнесены. Факультативно, устройство 82 формирования сигнала состояния эксплуатационной надежности может быть выполнено так, что первый и второй параметр являются определяемыми в зависимости от времени устройствами 50 измерения параметров, и что анализирующее устройство 70 выполнено таким образом, что через заданный временной интервал является определимым среднее отклонение первого параметра от второго параметра. Этот временной интервал, в принципе, может быть выбран эксплуатационником транспортной установки 10 свободно. Например, временной интервал может быть выбран в диапазоне от 0,5 секунды до 5 секунд. Путем определения среднего отклонения параметра через определенный временной интервал, например, с помощью блока 75 формирования средней величины, могут быть выявлены колебания, которыми по их воздействию на возможное истирание или же износ можно пренебречь, так что в таких случаях можно избежать ненужного уменьшения скорости или же отключения транспортной установки 10. Кроме того, может быть предусмотрено устройство 114 определения максимальной величины, с помощью которого можно установить самое большое, возникающее и определенное на различных деталях транспортной установки 10 отклонение параметра. Определение самого большого отклонения параметра позволяет оказывать влияние на транспортную систему именно тогда, когда любая деталь установки повреждена или сработана так, что эксплуатационная надежность транспортной установки 10 не может быть более обеспечена.

Кроме того, устройство 76 определения состояния эксплуатационной надежности, прежде всего, также может содержать устройство для обработки данных, например в виде компьютера, который может включать в себя функции анализирующего устройства 70, устройства 82 формирования сигнала состояния эксплуатационной надежности, блока 75 формирования средней величины, устройства 114 определения максимальной величины, устройства 88 отображения сигнала тревоги, а также устройства 92 определения положения каната. Для ввода данных может быть предусмотрено устройство ввода, например клавиатура. Кроме того, устройство для обработки данных может быть выполнено таким образом, что оно подходит для того, чтобы выполнять компьютерную программу для осуществления одного из вышеописанных способов контроля износа и/или истирания по меньшей мере одной подверженной износу и/или истиранию, установленной с возможностью вращения и/или обращения детали транспортной установки, или же способа, как он заявлен в соответствующих пунктах формулы на способ. Прежде всего, компьютерная программа может храниться на считываемом компьютером носителе и содержать средства программного кода, которые подходят для того, чтобы при прогоне программы на устройстве для обработки данных системы 38 контроля износа реализовать один из вышеописанных способов или же один из заявленных способов. Считываемый компьютером носитель может быть выполнен, например, в виде носителя данных, например в виде CD-ROM, дискеты или карты памяти.

В транспортной системе 10 с канатным приводом, в которой гондолы 14а или же 14b соединены с канатом непостоянно, для соединения с канатом или для отсоединения от каната они должны быть ускорены или же замедлены до скорости его обращения. Для этого служат изображенные схематически на фиг.7 системы 96 фрикционных колес с несколькими фрикционными колесами 98, которые приводятся в движение, будучи включенными посредством трансмиссионных ремней 100, которые образуют обращаемые, подверженные износу или истиранию детали установки. В качестве трансмиссионных ремней 100 подходят, прежде всего, клиновые ремни, которые установлены на ременных шкивах 102 и 104, которые прочно соединены с соответствующими фрикционными колесами 98. Привод посредством трансмиссионных ремней 100 происходит таким образом, что подключенные фрикционные колеса 98 имеют большую или меньшую частоту вращения, в зависимости от того, должен ли быть фрикционными колесами образован 96 участок ускорения или участок замедления. Соответственно, при расположении трансмиссионных ремней 100 в соединении с ременными шкивами 102 и 104 образуются преобразования с повышением или с понижением. При этом соединяющий два фрикционных колеса трансмиссионный ремень 100 проходит через малый ременный шкив 102 на фрикционном колесе 98, и через больший ременный шкив 104 на соединенном фрикционном колесе 98. Предпочтительно, каждое фрикционное колесо имеет один малый и один больший ременный шкив 102, 104.

Проблемы в системе 96 фрикционных колес могут возникать, если, например, одно из фрикционных колес 98 имеет пониженное давление воздуха, если речь идет о наполненных воздухом фрикционных колесах, или если оно, например, покрыто росой или шероховатым инеем. Следствием этого является то, что приводная сила фрикционного колеса 98 может быть передана на гондолу 14а лишь в ограниченном объеме. Следовательно, также уменьшаются силы и крутящие моменты во всей трансмиссии, в то время когда гондола 14а проходит это фрикционное колесо 98. Предпочтительно, система 96 фрикционных колес приводится в действие отдельным приводным узлом 106, который приводит в движение приводное колесо 108, которое посредством ремня 110 соединено с первым фрикционным колесом 98а системы 96 фрикционных колес. В качестве альтернативы, также является возможным отказаться от приводного узла 106 и приводить в движение систему фрикционных колес приводом 16 каната 12, например посредством карданных валов или ремней. Посредством передающего на гондолу 14а лишь уменьшенную приводную силу, среднего фрикционного колеса 98с в устройстве 50 измерения параметров, например в виде устройства измерения тока, может быть обнаружено воздействие поврежденного фрикционного колеса 98с на приводной ток I. В связи с большим проскальзыванием на фрикционном колесе 98с повышается частота его вращения, в результате чего ток I двигателя при прохождении гондолой 14а фрикционного колеса 98с увеличивается или уменьшается, то есть происходит отклонение параметра, которое может быть назначено непосредственно одному состоянию истирания и/или износа соответствующего фрикционного колеса, в данном случае фрикционному колесу 98с. В качестве альтернативы, с помощью подходящего устройства измерения параметров может также определяться частота вращения или скорость V(x) обращения (циркуляции) самого удаленного от приводного узла фрикционного колеса 98f. Тогда поврежденное в своем функционировании фрикционное колесо 98с имеет следствием то, что профиль V(x) скорости в зависимости от положения x гондолы 14а изменяется в области системы 96 фрикционных колес относительно заданной кривой. Как показано на фиг.8 внизу, это отклонение от изображенной пунктирно заданной кривой профиля V(x) скорости видно по представленному сплошной линией уменьшению скорости обращения фрикционного колеса 98f, которое происходит именно тогда, когда гондола 14а проходит фрикционное колесо 98с.

Трансмиссионные ремни также подвержены износу и/или истиранию, например в результате перетяга, или когда они проскальзывают, что может происходить вследствие загрязнения или в результате покрытия росой. При участке замедления, как, например, показано на фиг.9, на котором поврежден средний, а именно, трансмиссионный ремень 100b, частота вращения приводного узла 106 повышается, когда гондола 14а достигает уже более не идеально приводимого поврежденным трансмиссионным ремнем ЮОЬ фрикционного колеса 98с. При этом на фрикционном колесе 98f получается частота вращения или скорость V(x) обращения, которая зависит от положения гондолы 14а в области системы 96 фрикционных колес. После прохождения поврежденного трансмиссионного ремня ЮОЬ фактическая частота вращения (представленная сплошной линией) фрикционного колеса 98f стабильно лежит над ожидаемой заданной кривой (представленной пунктиром), а именно, в связи с прерванной трансмиссией.

Обнаруженное отклонение кинематической величины, то есть отклонение заданной кривой от фактической кривой, которое для соответствующих примеров на фигурах 8-0 представлено соответственно под системами 96 фрикционных колес, возникает при поврежденном трансмиссионном ремне 100 не только временно, то есть при прохождении трансмиссионного ремня, как в случае с дефектным фрикционным колесом 98с, как описано в связи с фигурой 8, но и на большем или более длинном участке системы 96 фрикционных колес. При этом также получается отклонение в токе I двигателя приводного узла 106, которое является непосредственно определимым с помощью устройства 50 измерения параметров. Разумеется, отклонение параметра также могло бы происходить непосредственно через измерение частоты вращения на нескольких или всех фрикционных колесах 98, при этом получились бы те же результаты, которые сделали бы возможной избыточность системы. В общем, в результате соответствующего повреждения может быть установлено отклонение фактических величин или функций фактических величин, которые на фигурах 8-10 показаны сплошными линиями, от заданных величин или функций заданных величин, которые на фигурах представлены пунктиром.

Ради полноты, на фигуре 10 схематически представлен пример для участка ускорения. Вследствие повышенного проскальзывания на среднем трансмиссионном ремне 100 с частота вращения и скорость V(x) обращения, которая на фиг.10 представлена в зависимости от положения гондолы 14а внутри системы 96 фрикционных колес, на удаленном больше всего от приводного узла фрикционном колесе 98а под изображенной пунктиром заданной кривой. Следствием этого является то, что гондола 14а ускоряется не так сильно, как это было бы желательно. Лишь после того, как гондола 14а прошла место износа с дефектным трансмиссионным ремнем 100с, наступает желательное ускорение, что можно определить по совпадению заданной и фактической кривой. Также и здесь возможно обнаружение дефекта непосредственно через приводной ток I приводного узла 106 с помощью устройства 50 измерения параметров.

Во всех трех описанных случаях посредством временной или местной корреляции между входом гондолы 14а в область ускорения или же замедления и измеренным отклонением частоты вращения или скорости на больше всего удаленном от приводного узла фрикционном колесе 98f или же 98а или же изменением рабочего тока может быть определено положение дефекта. По отличающейся форме сигнала можно делать различие меду отдельным дефектом на фрикционном колесе 98 и дефектом на трансмиссионном ремне 100. Факультативно, вместо измерений частоты вращения и тока двигателя также могут проводиться измерения крутящего момента на фрикционных колесах 98, чтобы определить нужное отклонение параметра.

Пример возможного протекания способа определения состояния эксплуатационной надежности транспортной установки 10 схематически представлен на фиг.12.

После того как транспортная установка 10 была запущена в эксплуатацию, с помощью устройства (устройств) 50 измерения параметров определяется по меньшей мере один первый параметр, например частота (частоты) вращения входного ролика 40 или выходного ролика 42 или фрикционного колеса 98 или же ток I двигателя приводного узла 106. Факультативно, с помощью еще одного устройства 50 измерения параметров может определяться второй параметр, например частота вращения эталонного ролика 46. Особо хорошо для этого подходит измерение частоты вращения на канатном шкиве 48, который в связи со своим относительно большим диаметром вращается с заметно меньшей и в общем, при рассмотрении в течение периода эксплуатации, более постоянной частотой вращения, чем отдельный малый канатный ролик 22. Предпочтительно первый и второй параметры измеряются одновременно. С помощью анализирующего устройства 70 определяется отклонение параметра между первым и вторым параметром. Второй параметр может также быть заданным параметром в виде заданной величины или функции заданной величины. Параметр контролируемой детали установки может измеряться в виде зависящей от времени фактической величины или функции фактической величины.

Определенное отклонение параметра соответствует одному состоянию истирания/износа соответственно контролируемой детали установки, которое может быть определено и отображено с помощью устройства 112 определения состояния истирания.

На следующей стадии формируется сигнал состояния эксплуатационной надежности в зависимости от определенного отклонения параметра. Если определяется несколько отклонений параметров, на фактическое состояние эксплуатационной надежности сильнее всего влияет самое сильное повреждение на одной из контролируемых деталей установки. Факультативно, сигнал состояния эксплуатационной надежности может оптически и/или акустически отображаться с помощью индикаторного устройства 84. Например, это может происходить таким образом, что на мониторе показывается тест, который указывает на состояние эксплуатационной надежности, например «Повреждений нет» или «Сильное истирание». Разумеется, индикаторное устройство может отображать сигнал состояния эксплуатационной надежности и в виде штриховой индикации, которая к тому же может быть выполнена цветной, например для состояния эксплуатационной надежности, при котором повреждений нет, индикация зеленая, желтая индикация при минимальной опасности повреждения, и красная индикация при сильном истирании или же сильном износе. Сигнал состояния эксплуатационной надежности формируется с использованием эталонной шкалы на основе измеренного отклонения параметра посредством соответствующего соотнесения.

Для оказания влияния на работу транспортной установки 10, сигнал состояния эксплуатационной надежности сравнивается с задаваемой предельной величиной. Если сигнал состояния эксплуатационной надежности меньше, чем предельная величина, эксплуатация системы продолжается без изменений, то есть первый и/или второй, а также другие параметры измеряются дальше, как описано выше.

Если же сравнение сигнала состояния эксплуатационной надежности с предельной величиной показывает, что предельная величина была превышена, предпочтительно, с помощью устройства аварийной сигнализации формируется сигнал тревоги и, например, с помощью устройства 88 отображения сигнала тревоги оптически и/или акустически отображается. Индикация может, прежде всего, содержать полнотекстовую индикацию с указаниями, как например, «Уменьшить скорость» или «Отключить привод» или «Отключить систему». В зависимости от того, насколько была превышена предельная величина, может быть либо уменьшена скорость системы, пока сигнал состояния эксплуатационной надежности снова не опустится ниже предельной величины, и систему можно эксплуатировать с первоначально желаемой скоростью, либо система может быть немедленно автоматически отключена, для того чтобы, например, предотвратить соскакивание каната на контролируемом и дефектном канатном ролике 22.

Первый параметр и второй параметр не обязательно должны определяться на одной и той же роликовой системе 18. Также является возможным для всей транспортной установки 10 предусмотреть один единственный эталонный ролик 46 и в остальном контролировать другие канатные ролики 22 и с помощью устройства 50 измерения параметров определять параметр других канатных роликов 22. Как уже было указано, в качестве эталонной детали подходит, прежде всего, канатный шкив 48. Но, поскольку канат 12 через роликовую систему 18 протягивается не непрерывно, а в зависимости от нагрузки провисание в пролете 28 может изменяться, это без сомнений приводит к прерывности скорости каната на разных роликовых системах 18. Если для контролируемого канатного ролика 22 выбирается эталонный ролик 46 на той же самой роликовой системе 18, вызванные в связи с колебаниями нагрузки или изменяющимися ускорениями каната составляющие скорости при определении отклонения параметров компенсируются.

Как альтернатива, в качестве устройств 50 измерения параметров могут применяться капсулированные системы измерения или измерения относительного или абсолютного пути, в зависимости от вида измеряемого параметра.

Если отдельные измеренные параметры направляются на анализирующее устройство 70 пульта 72 управления, посредством корреляции отдельных измеренных величин на каждой роликовой системе 18 или же на разных роликовых системах 18 могут быть обнаружены ошибки передачи и измерения, и могут быть проведены проверки достоверности. Аналогичным образом это соответственно относится ко всем подвижным деталям системы. Если при этом возникают недопустимые отличия, то речь может идти, например, об отказе всей системы или об отказе частей системы 38 контроля износа, прежде всего, также о соскакивании каната. В каждом случае на основе этих избыточно определенных величин может быть обеспечена надежная эксплуатация транспортной установки 10.

Предпочтительно, применяются устройства 50 измерения параметров разной конструкции и вида передачи для того, чтобы не порождать систематических ошибок при эксплуатации системы 38 контроля износа.

Описанная система 38 контроля износа имеет большое преимущество, заключающееся в том, что она полностью независима от вида и конструкции используемых и контролируемых деталей установки транспортной установки 10. Прежде всего, не имеет значения свивка каната или конструкция каната.