Изобретение относится к энергомашиностроению и может быть использовано при изготовлении центробежных лопастных насосов с рабочим колесом, имеющим сложную пространственную форму межлопастных каналов.

Изобретение может быть использовано в соответствующих конструктивных узлах центробежных насосов, например, в энергетических лопастных насосах, таких как питательные насосы, а также в главных циркуляционных насосных агрегатах для атомных электростанций.

Известна полезная модель рабочее колесо центробежного насоса (патент RU №188231, В23Р 15/00, F04D 29/22, опубл. 03.04.2019 г. Бюл. №10) согласно описанию которой рабочее колесо центробежного насоса содержит основной диск с лопатками, выполненными за одно целое с ним, и приваренный к основному диску покрывающий диск. На вершинах лопаток выполнены фаски под сварочные швы, механически обработанные в виде галтелей. Сварку частей рабочего колеса проводят не по всей длине лопатки, а только между выходными кромками соседних лопаток. Целью полезной модели является упрощение и удешевление изготовления рабочего колеса центробежного насоса.

Недостатком предложенной полезной модели является невозможность ее применения для изготовления массивных рабочих колес центробежных лопастных насосов, применяемых в энергомашиностроении. Выполнение сварного шва на периферии колеса и не по всей длине лопатки не обеспечивает выполнение требований прочности и надежности, предъявляемых к такому виду рабочих колес.

Известен способ изготовления рабочего колеса (патент RU №2494848, В23Р 15/02, опубл. 10.10.2013 г. Бюл. №28) согласно которому рабочее колесо центробежного насоса, преимущественно имеющего наружный диаметр не более 400 мм и сложную пространственную форму межлопастных каналов, выполняют путем сварки его из двух половин: дисков основного и покрывающего. Основной диск рабочего колеса выполняют за одно целое с половиной от общего количества лопастей рабочего колеса, расположенных через одну. Покрывающий диск выполняют за одно целое со второй половиной от общего количества лопастей. Основной и покрывающий диски выполняют с пазами на сопрягаемых с лопастями поверхностях, а лопасти с выступами. Диски собирают с образованием межлопастных каналов. При сборке выступы лопастей вводят в пазы дисков с возможностью передачи между дисками крутящего момента. Основной и покрывающий диски сваривают между собой. Сварное соединение выполняют в пазах дисков, например, с их внешней стороны. Пазы могут быть выполнены симметрично относительно оси вращения рабочего колеса. Задача, решаемая изобретением, состоит в повышении надежности рабочего колеса, путем исключения необходимости выполнения термообработки после сварки, улучшении качества изготовления проточной части за счет изготовления основного и покрывающего дисков на станках с числовым программным управлением (ЧПУ) и упрощении технологии изготовления сложной пространственной формы межлопастных каналов для рабочих колес небольших размеров (наружным диаметром до 400 мм).

Недостаток этого способа изготовления рабочего колеса заключается в том, что для изготовления рабочего колеса указанным способом должны быть применены заготовки, учитывающие толщину рабочего колеса, при этом как для основного, так и для покрывающего дисков необходимо одинаково учесть высоту лопатки. Для массивных рабочих колес, например, диаметром от 250 мм и до 400 мм из коррозионностойкой стали в качестве заготовок применяют поковки. В такой ситуации использование поковок как для покрывающего, так и для основного дисков ведет к удорожанию стоимости готового изделия. При этом в процессе механической обработки сложную пространственную геометрию необходимо выполнять на обоих дисках с помощью станков с ЧПУ. Также данный способ изготовления не учитывает требования к технологии сварки дисков. Учитывается лишь наличие паза и соответствующего ему выступа на лопастях. В случае, когда речь идет о сварке, подведомственной определенным нормам и правилам, например, в атомной энергетике, очень важно выполнить разделку под сварку пазов и выступов в заготовках дисков рабочего колеса в строгом соответствии с требования нормативных документов. Для обеспечения этих требований необходимо учесть особое конструктивное исполнение паза и выступа.

Задачей, положенной в основу предлагаемого изобретения, является упрощение технологии изготовления рабочих колес путем сокращения трудоемкости операций, выполняемых на станках с ЧПУ, снижение металлоемкости и одновременное обеспечение разделки кромок под сварку основного и покрывающего дисков за счет выполнения ответного выступу паза на диске и соответствующего выступа на лопасти особым конструктивным способом согласно требованиям нормативных документов.

При осуществлении предлагаемого изобретения достигается технический результат, со следующими характеристиками:

- снижение металлоемкости за счет уменьшения габаритов заготовок при изготовлении рабочих колес, достигается за счет выполнения покрывающего диска из листа, а основного из паковки;

- сокращение временных затрат на выполнение операций на станках с ЧПУ;

- сокращение сроков сварки изделия за счет выполнения пазов только на одном из дисков и тем самым устраняя необходимость технологической переустановки изделия;

- повышение качества изделия за счет повышения технологичности свариваемого узла, тем самым минимизируя риски деформации колеса от термических сварных напряжений.

Как решение задачи, позволяющее достигнуть технический результат с указанными характеристиками, предлагается способ изготовления рабочего колеса, отличающийся от способа-прототипа (патент RU №2494848) следующим.

Рабочее колесо изготавливается из двух дисков, основного и покрывающего. Рабочие лопасти колеса, а также ступица для посадки колеса на вал, выполняются на основном диске. Покрывающий диск же не содержит прочих конструктивных элементов проточной части, выполняя только одну функцию - закрыть канал тока рабочей жидкости в колесе. Таким образом, на основном диске выполнены все лопасти колеса, а на лопастях в области сопряжения дисков для обеспечения собираемости, передачи крутящего момента между дисками и фиксации их между собой методом сварки выполняют выступы. Указанные выступы по своей форме соответствуют сквозным пазам в покрывающем диске. При этом выступы на лопастях выполняются параллельно оси вращения рабочего колеса. Выступы по форме соответствуют контуру лопасти, по толщине тоньше толщины лопасти, что обеспечено снятием толщи материала по периметру выступа на толщину, достаточную для обеспечения упора лопасти в покрывающий диск и одновременно обеспечения требований по передаваемому усилию момента силы, передаваемому от основного диска покрывающему при рабочих условиях, что подтверждается расчетным обоснованием. Поверхность выступа, образованная на торцевой поверхности лопасти снятием материала, по форме поверхности выполняется соответствующей ответной поверхности на покрывающем диске, что достигается современными методами обработки на станках с ЧПУ. По размеру относительно своей продольной оси (по длине лопасти) выступ может быть произвольным, в зависимости от конструкционных особенностей колеса.

На покрывающем диске выполняют ответные выступам сквозные пазы, расположенные по диаметру колеса в полном соответствии расположению лопастей рабочего колеса. Пазы также, как и выступы имеют форму, повторяющую контур лопасти и выполнены параллельно оси вращения колеса в полном соответствии выступам на лопасти. Необходимость выполнения параллельности осей пазов и выступов оси колеса обусловлена собираемостью изделия. С внешней стороны рабочего колеса, где выполняется сопряжение пазов и выступов, торцевая поверхность выступа выполняется так, чтобы соответствовать по форме внешней поверхности покрывающего диска, или, в случае определенных требований технологии сварки, выполняется на расстоянии равно отстоящим от внешней поверхности покрывающего диска по всему периметру паза. В свою очередь по периметру паза на внешней стороне покрывающего диска, в соответствии с требованиями нормативных документов по технологии сварки, выполняется разделка (как правило треугольная фаска) кромки, образованной внешней поверхностью покрывающего диска и внутренними гранями паза таким образом, чтобы поперечное сечение разделки по всему периметру паза сохраняло свою форму. Периметр контура паза имеет сложную пространственную форму, разделку его кромки, также, как и выступ на лопасти, выполняют на станке с ЧПУ. Предложенный способ изготовления рабочего колеса позволяет выполнить сварной шов равномерно на всем его протяжении, что значительно минимизирует риск деформации рабочего колеса от термических сварочных напряжений.

В некоторых конструкциях рабочих колес допускается выполнять сварку не над каждой лопастью, а через одну, или через две, в случае если этого не требуют прочностные характеристики, определяемые расчетом. Из производственного опыта, для рабочих колес до 200 мм осевые силы, действующие на одну ступень (силы, создаваемые перепадом давления на одном рабочем колесе) настолько незначительны, что достаточно применить лишь два стыковочных сварных соединения на взаимно противолежащих относительно радиального сечения лопастях, тогда как общее количество лопастей рабочего колеса может доходить до восьми.

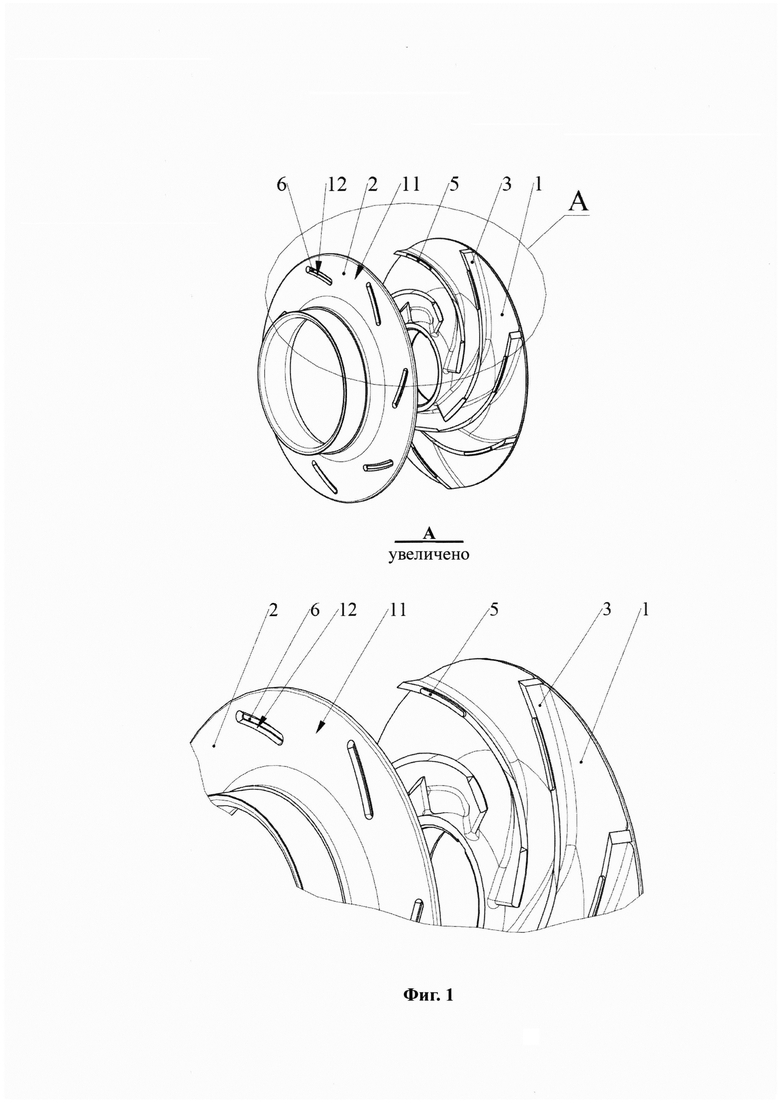

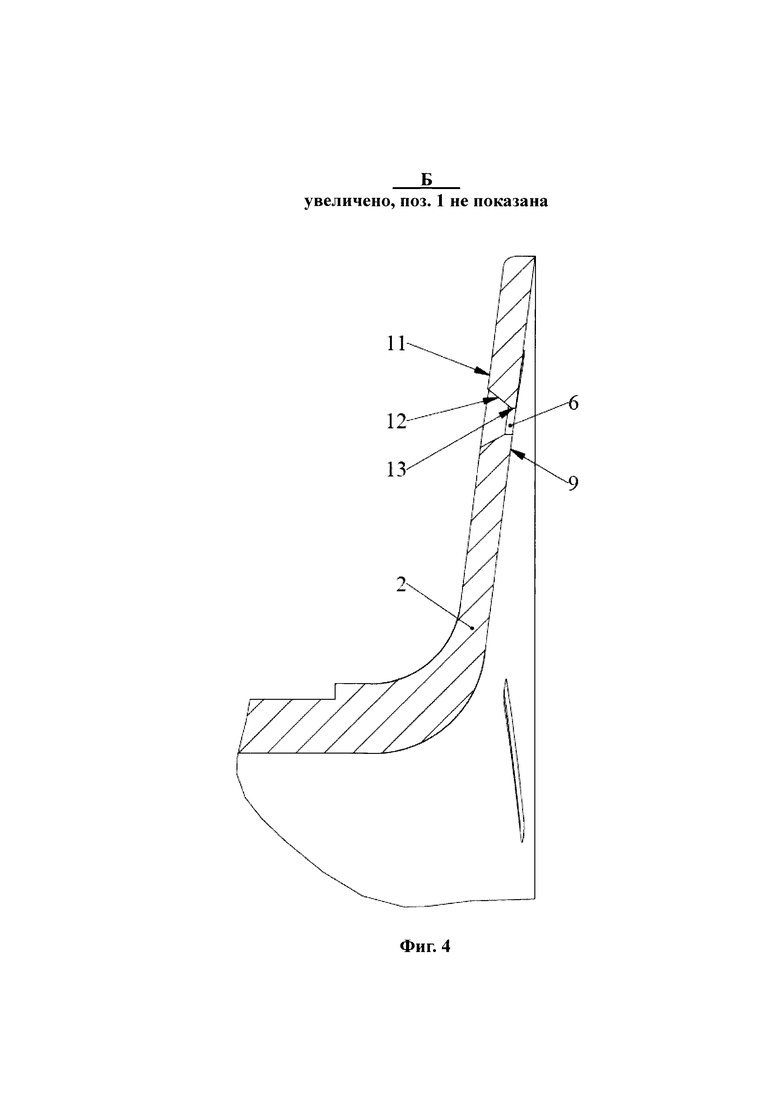

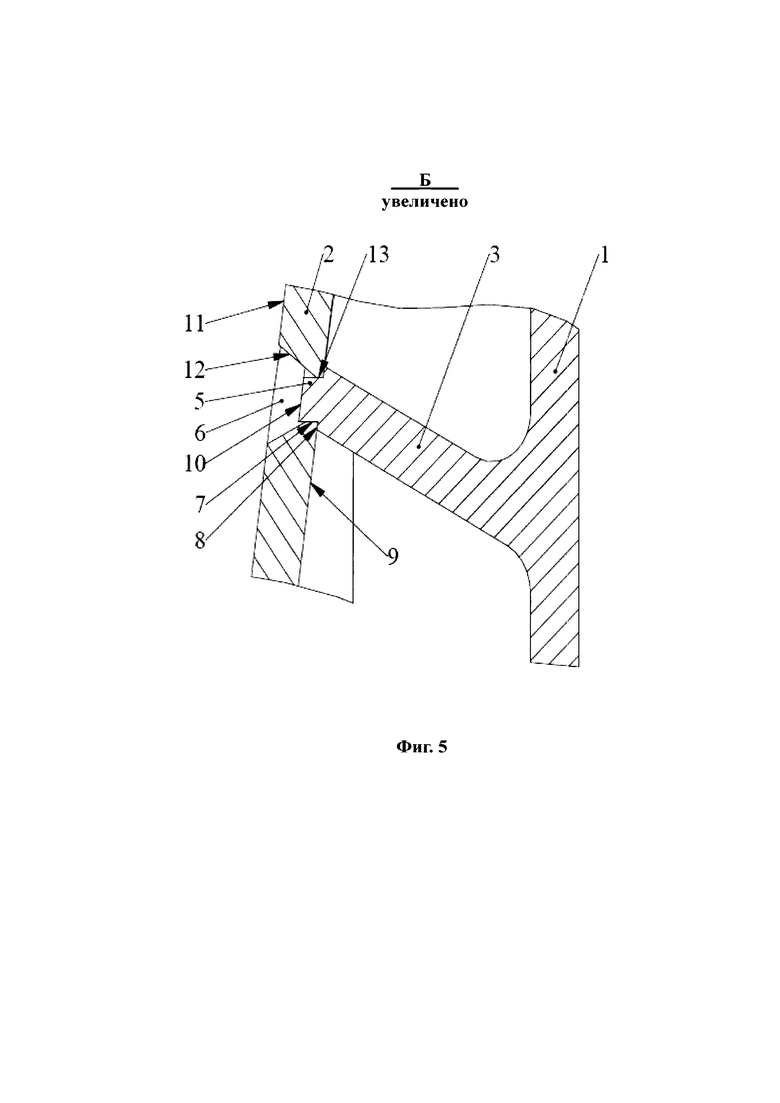

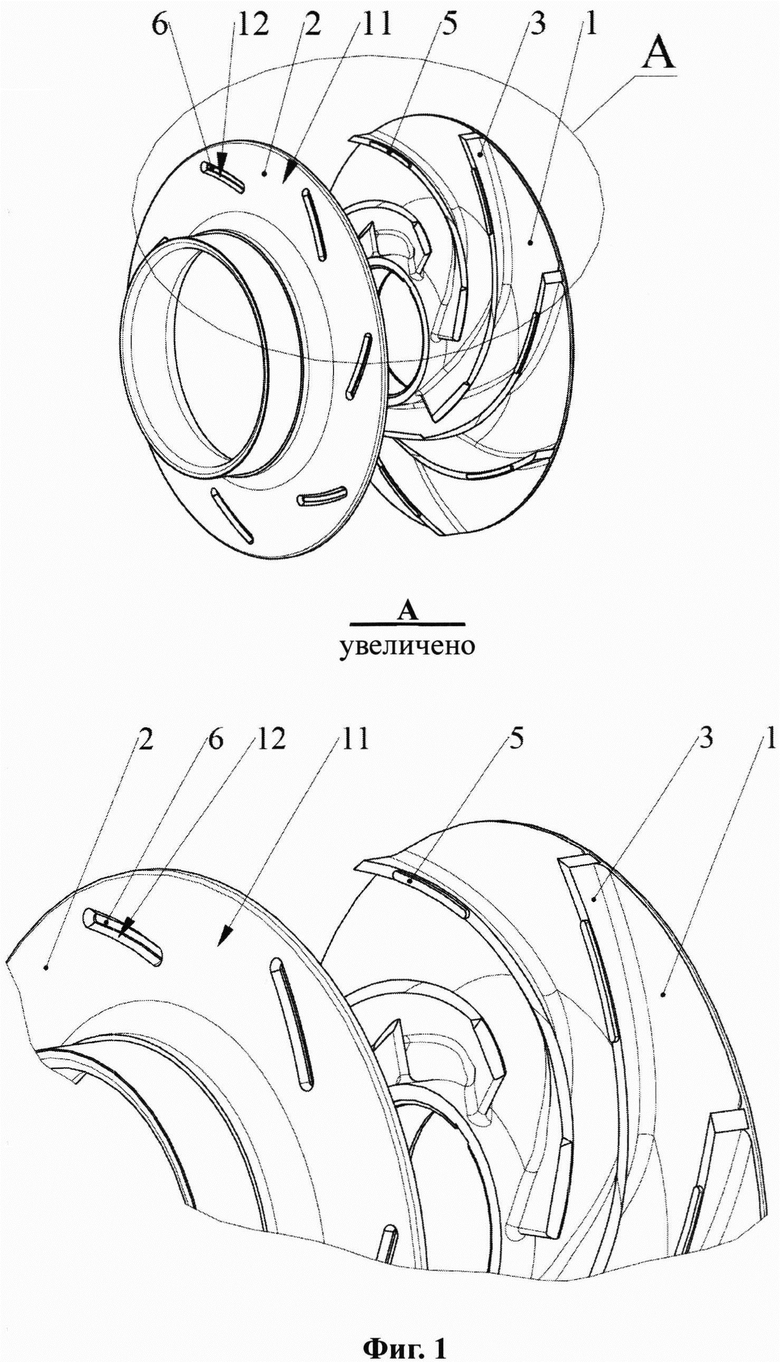

Сущность предлагаемого изобретения поясняется чертежами, представленными на фиг. 1-5:

фиг. 1 - рабочее колесо общий вид (аксонометрия, разнесенное состояние; часть колеса показана увеличено - выносной элемент А);

фиг. 2 - рабочее колесо (общий вид, продольный разрез);

фиг. 3 - диск основной (выносной элемент Б);

фиг. 4 - диск покрывающий (выписной элемент Б);

фиг. 5 - разрез в области стыковки дисков основного и

покрывающего (выносной элемент Б).

Рабочее колесо (фиг. 1, фиг. 2) изготавливается из двух дисков, основного 1 (фиг. 1, фиг. 2, фиг. 3, фиг. 5) и покрывающего 2 (фиг. 1, фиг. 2, фиг. 4, фиг. 5). Каждую заготовку основного диска 1 и покрывающего диска 2 обрабатывают на станке с ЧПУ. Лопасти рабочего колеса 3 (фиг. 1, фиг. 2, фиг. 3, фиг. 5), а также ступица 4 (фиг. 2) для посадки колеса на вал, выполняются на основном диске 1. На основном диске 1 выполнены все лопасти 3 рабочего колеса (фиг. 1), а на лопастях 3 в области сопряжения дисков 1 и 2 (фиг. 5) для обеспечения собираемости, передачи крутящего момента между дисками 1 и 2 и фиксации их между собой методом сварки выполняют выступы 5 (фиг. 1, фиг. 3, фиг. 5).

Выступы 5 (фиг. 1, фиг. 3, фиг. 5) по своей форме соответствуют сквозным пазам 6 (фиг. 1, фиг. 4, фиг. 5) в покрывающем диске 2. При этом выступы 5 на лопастях 3 выполняются параллельными оси вращения рабочего колеса, по форме соответствующей контуру лопасти 3, по толщине тоньше толщины лопасти 3, что обеспечено снятием толщи материала по периметру выступа 5 (фиг. 1, фиг. 3, фиг. 5) на толщину, достаточную для обеспечения упора лопасти 3 в покрывающий диск 2 и одновременного обеспечения требований по передаче усилия от основного диска 1 покрывающему диску 2 контактом боковой поверхности 7 (фиг. 3, фиг. 5) выступа 5 и внутренней ответной поверхности 13 (фиг. 4, фиг. 5) в пазу 6. Поверхность 8 (фиг. 3, фиг. 5) выступа 5, образованная на торцевой поверхности лопасти 3 снятием толщи материала, по форме поверхности выполняется соответствующей ответной поверхности 9 (фиг. 4, фиг. 5) на покрывающем диске 2, что достигается современными методами обработки на станках с ЧПУ.

По размеру относительно своей продольной оси выступ 5 может быть произвольным в зависимости от конструкционных особенностей рабочего колеса. На покрывающем диске 2 выполняют ответные выступам 5 сквозные пазы 6 (фиг. 1, фиг. 4), расположенные по диаметру колеса в полном соответствии с расположением лопастей 3 рабочего колеса. Пазы 6 также, как и выступы 5 имеют форму, повторяющую контур лопасти 3 и выполнены параллельно оси вращения колеса в полном соответствии с размерами выступов 5 (фиг. 1, фиг. 5).

С внешней стороны рабочего колеса, где выполняется сопряжение пазов 6 и выступов 5, внешняя торцевая поверхность 10 (фиг. 3, фиг. 5) выступа 5 выполняется соответствующей по форме внешней поверхности 11 (фиг. 1, фиг. 4, фиг. 5) покрывающего диска 2 или, в случае определенных требований технологии сварки, поверхность 10 выполняется на расстоянии равно отстоящим от внешней поверхности 11 покрывающего диска 2 по всему периметру паза 6. В свою очередь по периметру паза 6 на внешней поверхности 11 покрывающего диска 2, в соответствии с требованиями нормативных документов технологии сварки, выполняется разделка 12 (фиг. 1, фиг. 4, фиг. 5) кромки, образованной внешней поверхностью 11 покрывающего диска 2 и внутренними гранями 13 (фиг. 4, фиг. 5) паза 6 таким образом, чтобы поперечное сечение разделки кромки 12 по всему периметру паза 6 сохраняло свою форму. Учитывая тот факт, что периметр контура паза 6 имеет сложную пространственную форму, разделку 12 его кромки, также, как и выступ 5 на лопасти 3, выполняют на станке с ЧПУ

Затем с внешней стороны покрывающего диска 2 в пазах 6 последовательно в диаметрально-противоположных сторонах сваривают покрывающий диск 2 и основной диск 1. Сборку, сварку и контроль стыковочных сварных соединений выполняют в соответствии с требованиями нормативных документов технологии сварки. Предложенный способ изготовления рабочего колеса позволяет выполнить сварной шов равномерно на всем его протяжении, что значительно минимизирует риск деформации рабочего колеса от термических сварочных напряжений.

В частном случае реализации предложенного способа для изготовления рабочих колес диаметром до 200 мм допускается выполнять сварку не над каждой лопастью, а через одну, две или три лопасти, в случае если такое чередование допускают прочностные характеристики, определяемые расчетом. Например, применяют лишь два стыковочных сварных соединения на взаимно противолежащих относительно радиального сечения лопастях рабочего колеса с общим количеством лопастей равным восьми.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274509C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2494848C2 |

| Сварное рабочее колесо двустороннего входа для центробежного насоса | 2023 |

|

RU2831740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2008 |

|

RU2398973C2 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| Способ изготовления лопасти рабочего колеса радиально-осевой гидромашины | 1986 |

|

SU1348081A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины | 1989 |

|

SU1731975A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СМЕСЕЙ | 2013 |

|

RU2544953C1 |

| Способ сварки нерадиальных патрубков с обечайкой | 1985 |

|

SU1271697A1 |

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

Изобретение относится к изготовлению рабочего колеса из основного и покрывающего дисков. На основном диске выполняют лопасти и ступицу. На лопастях в области сопряжения дисков выполняют выступы. На покрывающем диске выполняют ответные выступам сквозные пазы, расположенные по диаметру рабочего колеса в соответствии с расположением лопастей. Пазы имеют форму, повторяющую контур лопасти 3, и выполнены параллельно оси вращения рабочего колеса. По периметру каждого паза, на внешней стороне покрывающего диска выполняют разделку кромки, образованной внешней поверхностью покрывающего диска и внутренними гранями паза, таким образом, чтобы поперечное сечение разделки кромки по всему периметру паза сохраняло свою форму. В результате чего минимизируется риск деформации рабочего колеса от термических сварочных напряжений. 2 з.п. ф-лы, 5 ил.

1. Способ изготовления рабочего колеса центробежного насоса, имеющего сложную пространственную форму межлопастных каналов, включающий выполнение основного и покрывающего дисков за одно целое с элементами межлопастных каналов, сборку основного и покрывающего дисков с образованием межлопастных каналов и выполнение сварного соединения упомянутых дисков, отличающийся тем, что на основном диске выполняют все лопасти рабочего колеса, а на лопастях в области сопряжения основного и покрывающего дисков выполняют выступы, по своей форме соответствующие сквозным пазам в покрывающем диске, при этом выступы на лопастях выполняют параллельными оси вращения рабочего колеса, по форме соответствующей контуру лопасти, по толщине тоньше толщины лопасти, что обеспечивают снятием толщи материала лопасти по периметру выступа на толщину, достаточную для обеспечения упора лопасти в покрывающий диск за счет сопряжения внутренней поверхности паза в покрывающем диске и боковой поверхности выступа на лопасти, образованной снятием толщи материала, которая обеспечивает полное соответствие геометрии сопрягаемых поверхностей паза и выступа, причем торцевую поверхность выступа выполняют так, чтобы соответствовать по форме внешней поверхности покрывающего диска по всему периметру выступа, при этом на покрывающем диске выполняют ответные выступам сквозные пазы, расположенные по диаметру рабочего колеса в полном соответствии расположению лопастей рабочего колеса, которые так же, как и выступы, имеют форму, повторяющую контур лопасти, которые выполняют параллельно оси вращения рабочего колеса в полном соответствии размерам выступов на лопастях, причем по периметру паза на внешней стороне покрывающего диска выполняют разделку кромки под сварку, образованную внешней поверхностью покрывающего диска и внутренними гранями паза таким образом, чтобы поперечное сечение разделки кромки под сварку по всему периметру паза сохраняло свою форму.

2. Способ по п. 1, отличающийся тем, что выполняют сварные соединения пазов и выступов для некоторых лопастей, при этом расположение лопастей со сварными соединениями выполняют симметричным относительно оси вращения рабочего колеса.

3. Способ по п. 1, отличающийся тем, что торцевую поверхность выступа выполняют равно отстоящей от внешней поверхности покрывающего диска по всему периметру паза.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2494848C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2008 |

|

RU2398973C2 |

| Форсунка для ступенчатого впрыска топлива в двигателях внутреннего сгорания | 1945 |

|

SU68355A1 |

Авторы

Даты

2020-06-04—Публикация

2019-05-20—Подача