Изобретение относится к станкостроению и может быть использовано в испытательных стендах для диагностирования технологических дефектов шпиндельных узлов металлорежущих станков.

Целью изобретения является расширение технологических возможностей за счет расширения номенклатуры шпиндельных узлов и контролируемых параметров.

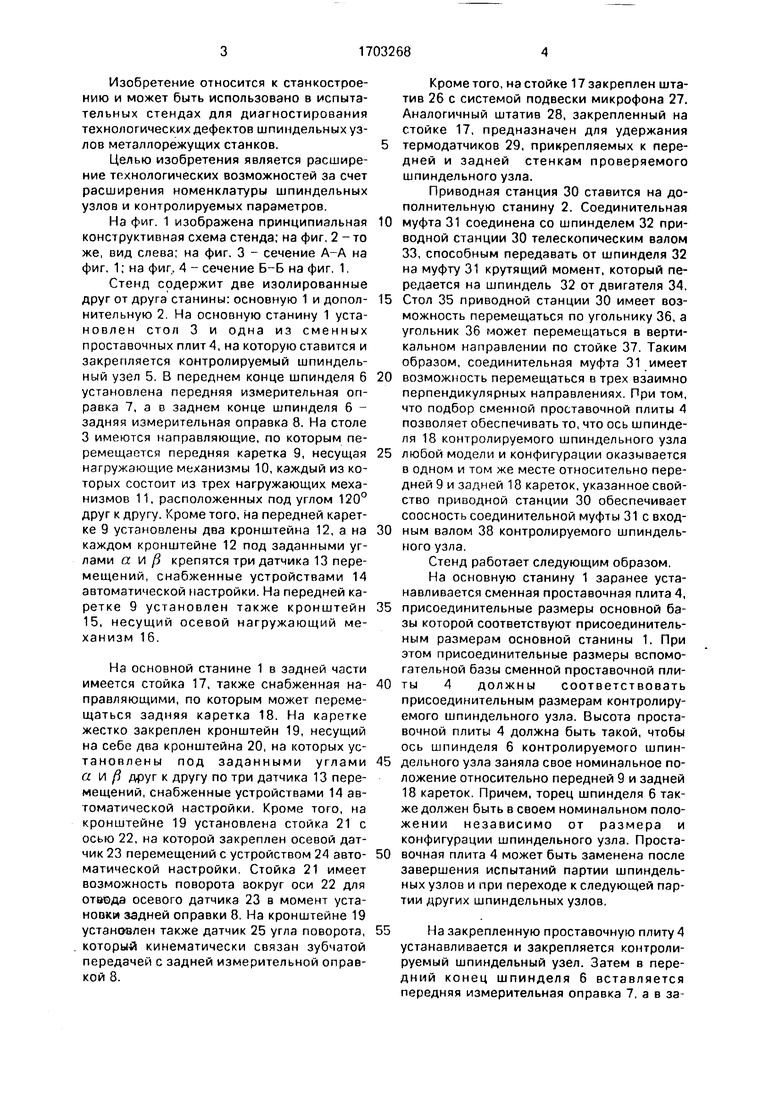

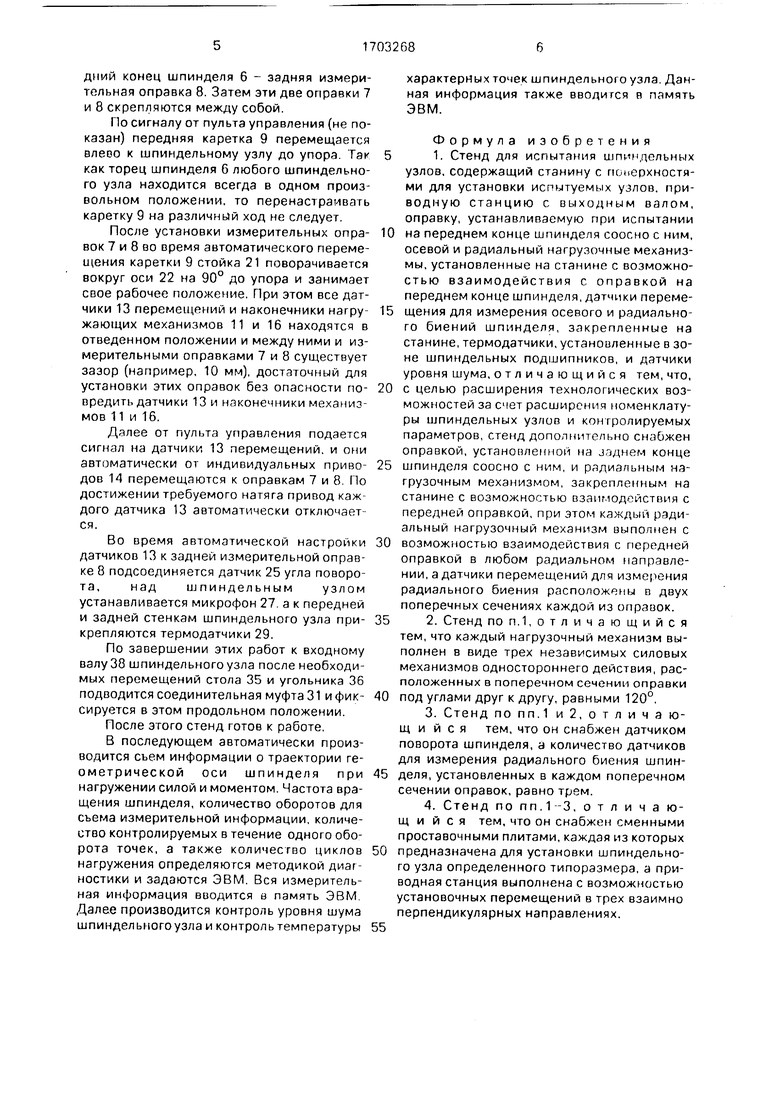

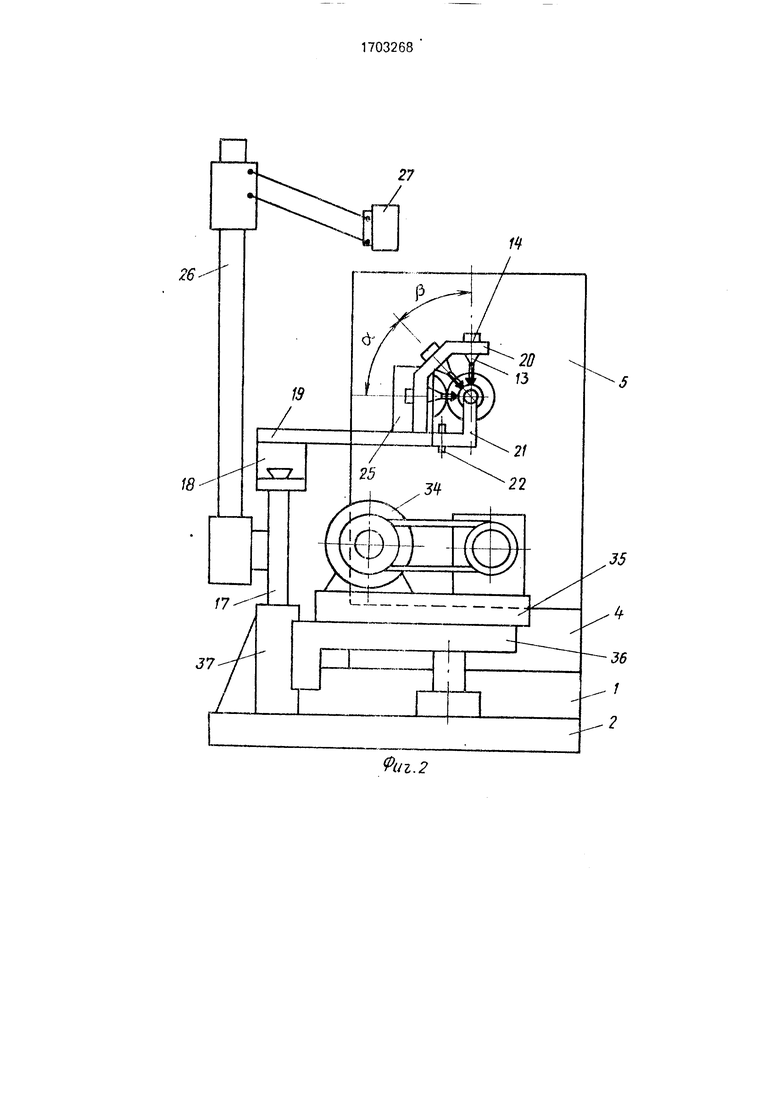

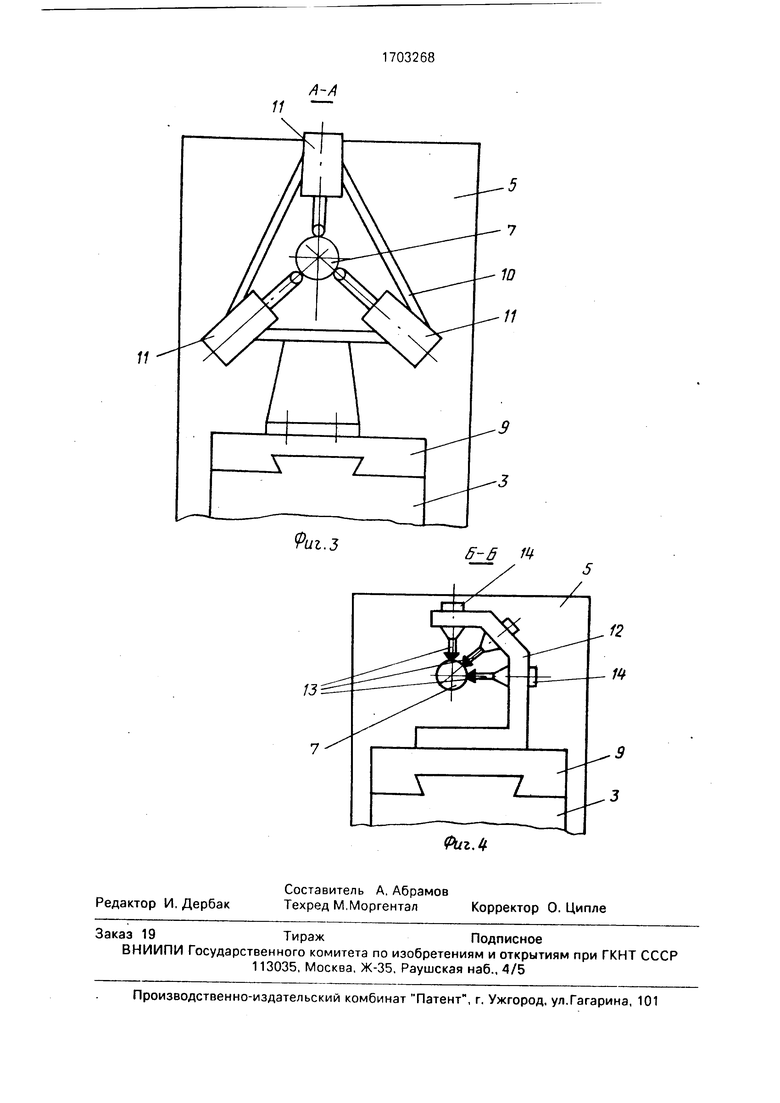

На фиг. 1 изображена принципиальная конструктивная схема стенда; на фиг, 2 -то же, вид слева; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1.

Стенд содержит две изолированные друг от друга станины: основную 1 и дополнительную 2. На основную станину 1 установлен стол 3 и одна из сменных проставочных плит 4, на которую ставится и закрепляется контролируемый шпиндельный узел 5. В переднем конце шпинделя 6 установлена передняя измерительная оправка 7, а в заднем конце шпинделя 6 - задняя измерительная оправка 8. На столе 3 имеются направляющие, по которым перемещается передняя каретка 9, несущая нагружающие механизмы 10, каждый из которых состоит из трех нагружающих механизмов 11, расположенных под углом 120° друг к другу. Кроме того, на передней каретке 9 установлены два кронштейна 12, а на каждом кронштейне 12 под заданными углами а и /3 крепятся три датчика 13 перемещений, снабженные устройствами 14 автоматической настройки. На передней каретке 9 установлен также кронштейн 15, несущий осевой нагружающий механизм 16.

На основной станине 1 в задней части имеется стойка 17, также снабженная направляющими, по которым может перемещаться задняя каретка 18. На каретке жестко закреплен кронштейн 19, несущий на себе два кронштейна 20, на которых установлены под заданными углами а и ft друг к другу по три датчика 13 перемещений, снабженные устройствами 14 автоматической настройки. Кроме того, на кронштейне 19 установлена стойка 21 с осью 22, на которой закреплен осевой датчик 23 перемещений с устройством 24 автоматической настройки. Стойка 21 имеет возможность поворота вокруг оси 22 для отвода осевого датчика 23 в момент установки задней оправки 8. На кронштейне 19 установлен также датчик 25 угла поворота, . который кинематически связан зубчатой передачей с задней измерительной оправкой 8.

Кроме того, на стойке 17 закреплен штатив 26 с системой подвески микрофона 27. Аналогичный штатив 28, закрепленный на стойке 17, предназначен для удержания

термодатчиков 29, прикрепляемых к передней и задней стенкам проверяемого шпиндельного узла.

Приводная станция 30 ставится на дополнительную станину 2. Соединительная

муфта 31 соединена со шпинделем 32 приводной станции 30 телескопическим валом 33, способным передавать от шпинделя 32 на муфту 31 крутящий момент, который передается на шпиндель 32 от двигателя 34.

Стол 35 приводной станции 30 имеет возможность перемещаться по угольнику 36, а угольник 36 может перемещаться в вертикальном направлении по стойке 37. Таким образом, соединительная муфта 31 имеет

возможность перемещаться в трех взаимно перпендикулярных направлениях. При том, что подбор сменной проставочной плиты 4 позволяет обеспечивать то, что ось шпинделя 18 контролируемого шпиндельного узла

любой модели и конфигурации оказывается в одном и том же месте относительно передней 9 и задней 18 кареток, указанное свойство приводной станции 30 обеспечивает соосность соединительной муфты 31 с входным валом 38 контролируемого шпиндельного узла.

Стенд работает следующим образом. На основную станину 1 заранее устанавливается сменная проставочная плита 4,

присоединительные размеры основной базы которой соответствуют присоединительным размерам основной станины 1. При этом присоединительные размеры вспомогательной базы сменной проставочной плиты 4 должны соответствовать присоединительным размерам контролируемого шпиндельного узла. Высота проставочной плиты 4 должна быть такой, чтобы ось шпинделя 6 контролируемого шпиндельного узла заняла свое номинальное положение относительно передней 9 и задней 18 кареток. Причем, торец шпинделя 6 также должен быть в своем номинальном положении независимо от размера и конфигурации шпиндельного узла. Проставочная плита 4 может быть заменена после завершения испытаний партии шпиндельных узлов и при переходе к следующей партии других шпиндельных узлов.

На закрепленную проставочную плиту 4 устанавливается и закрепляется контролируемый шпиндельный узел. Затем в передний конец шпинделя 6 вставляется передняя измерительная оправка 7. а в задний конец шпинделя 6 - задняя измерительная оправка 8. Затем эти две оправки 7 и 8 скрепляются между собой.

По сигналу от пульта управления (не показан) передняя каретка 9 перемещается влево к шпиндельному узлу до упора. Так как торец шпинделя б любого шпиндельного узла находится всегда в одном произвольном положении, то перенастраивать каретку 9 на различный ход не следует.

После установки измерительных оправок 7 и 8 во время автоматического перемещения каретки 9 стойка 21 поворачивается вокруг оси 22 на 90° до упора и занимает свое рабочее положение. При этом все датчики 13 перемещений и наконечники нагружающих механизмов 11 и 16 находятся в отведенном положении и между ними и измерительными оправками 7 и 8 существует зазор (например, 10 мм), достаточный для установки этих оправок без опасности повредить датчики 13 и наконечники механизмов 11 и 16.

Далее от пульта управления подается сигнал на датчики 13 перемещений, и они автоматически от индивидуальных приводов 14 перемещаются к оправкам 7 и 8, По достижении требуемого натяга привод каждого датчика 13 автоматически отключается.

Во время автоматической настройки датчиков 13 к задней измерительной оправке 8 подсоединяется датчик 25 угла поворота, над шпиндельным узлом устанавливается микрофон 27. а к передней и задней стенкам шпиндельного узла прикрепляются термодатчики 29.

По завершении этих работ к входному валу 38 шпиндельного узла после необходимых перемещений стола 35 и угольника 36 подводится соединительная муфта 31 и фиксируется в этом продольном положении.

После этого стенд готов к работе,

В последующем автоматически производится съем информации о траектории геометрической оси шпинделя при нагружении силой и моментом. Частота вращения шпинделя, количество оборотов для съема измерительной информации, количество контролируемых в течение одного оборота точек, а также количество циклов нагружения определяются методикой диагностики и задаются ЭВМ. Вся измерительная информация вводится в память ЭВМ. Далее производится контроль уровня шума шпиндельного узла и контроль температуры

характерных точек шпиндельного узла. Данная информация также вводится в память ЭВМ.

Формула изобретения 51. Стенд для испытания шпиндельных узлов, содержащий станину с поверхностями для установки испытуемых узлов, приводную станцию с выходным валом, оправку, устанавливаемую при испытании

0 на переднем конце шпинделя соосно с ним, осевой и радиальный нагрузочные механизмы, установленные на станине с возможностью взаимодействия с оправкой на переднем конце шпинделя, датчики переме5 щения для измерения осевого и радиального биений шпинделя, закрепленные на станине, термодатчики, установленные в зоне шпиндельных подшипников, и датчики уровня шума, отличающийся тем, что,

0 с целью расширения технологических возможностей за счет расширения номенклатуры шпиндельных узлов и контролируемых параметров, стенд дополнительно снабжен оправкой, установленной на ja/днем конце

5 шпинделя соосно с ним, и радиальным нагрузочным механизмом, закрепленным на станине с возможностью взаимодействия с передней оправкой, при этом каждый радиальный нагрузочный механизм выполнен с

0 возможностью взаимодействия с передней оправкой в любом радиальном направлении, а датчики перемещений для измерения радиального биения расположены в двух поперечных сечениях каждой из оправок.

52. Стенд по п. 1,отличающийся тем, что каждый нагрузочный механизм выполнен в виде трех независимых силовых механизмов одностороннего действия, расположенных в поперечном сечении оправки

0 под углами друг к другу, равными 120°,

3. Стенд по пп.1 и2,отличаю- щ и и с я тем, что он снабжен датчиком поворота шпинделя, а количество датчиков для измерения радиального биения шпин- 5 деля, установленных в каждом поперечном сечении оправок, равно трем.

4. Стенд по пп.1 -3, отличающийся тем, что он снабжен сменными проставочными плитами, каждая из которых 0 предназначена для установки шпиндельного узла определенного типоразмера, а приводная станция выполнена с возможностью установочных перемещений в трех взаимно перпендикулярных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания шпиндельной бабки | 1977 |

|

SU721695A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ВРАЩЕНИЯ ДВУХРЯДНОГО РОЛИКОПОДШИПНИКА ПРИ ИМИТАЦИИ РАБОЧЕГО НАТЯГА | 2010 |

|

RU2451275C1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| СПОСОБ ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123923C1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для автоматическойСМЕНы иНСТРуМЕНТОВ HA МЕТАллО-РЕжущЕМ CTAHKE | 1978 |

|

SU852163A3 |

| Устройство для контроля подшипников качения | 1990 |

|

SU1751654A1 |

Изобретение относится к станкостроению и может быть использовано в испытательных стендах для диагностирования технологических дефектов шпиндельных узлов металлорежущих станков. Целью изобретения является расширение Н технологических возможностей за счет расширения номенклатуры шпиндельных узлов и контролируемых параметров. На станине 1 посредством стола 3 и проставочных плит 4 установлен испытуемый шпиндельный узел. На переднем и заднем концах шпинделя 6 установлены оправки 7 и 8. На каретке 9, установленной в направляющих стола 3. закреплены нагружающие механизмы, расположенные под углом 120° друг к другу в поперечном сечении. На кронштейнах 12 установлены датчики 13 радиальных перемещений, а на стойке 21 - датчик осевого перемещения шпинделя. При испытаниях шпиндельного узла шпиндель нагружают посредством механизмов нагружения и производят измерение радиального и осевого биений. Одновременно контролируется шум и нагрев шпиндельных подшипников. Вся информация вносится в память ЭВМ. 3 з.п.ф-лы, 3 ил. - 7ЈА 6 г. -- /J 75 75 со с х| О СО ю о 00

Фиг.2

Риг.З

6-6 Ш

| Выбор оборудования для сборки узлов станков и машин | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: НИИМАШ, 1983, с.176-177 | |||

Авторы

Даты

1992-01-07—Публикация

1989-06-14—Подача