Изобретение относится к области технологии неразъемного соединения (сварки) и может быть использовано в ракетостроении, самолетостроении, судостроении и других отраслях машиностроения и строительства для соединения элементов листовых конструкций типа емкостей, панелей, профилей и т.д., а также агрегатов и узлов из различных конструкционных материалов, в том числе несвариваемых и ограниченно свариваемых плавлением.

Широко применяется способ сварки, основанный на циклическом перемещении свариваемых деталей относительно друг друга с нагревом стыка за счет работы сил трения с последующим сдавливанием деталей до образования соединения (см., например, патент РФ №2103131, кл. В23К 20/12, 1994 г.).

Этот способ непригоден для сварки соединений листовых конструкций со швами большой протяженности, поскольку он требует перемещения по крайней мере одной из свариваемых деталей.

Известен способ сварки металлов трением для соединения «в стык» листовых элементов, заключающийся во вращении в зазоре между соединяемыми деталями инструмента, более твердого, чем свариваемые детали (см., например, авторское свидетельство СССР №195846, кл. В23К 20/12, 1965 г., международная заявка WO 93/10935 от 10.06.93 кл. В23К 20/12). По этим способам вращающийся сварочный инструмент, заканчивающийся в нижней его части стержнем с опорным буртом, погружают в стык между торцами соединяемых элементов и перемещают его вдоль линии стыка, перенося нагретый ротационным трением материал в зону, освобождаемую позади движущегося инструмента, вращающегося вокруг своей оси, перпендикулярно поверхности соединяемых деталей.

Известен способ сварки трением с перемешиванием, при котором сварку осуществляют инструментом, рабочий стержень которого имеет резьбообразную нарезку (см., например, патент РФ №2126738 кл. В23К 20/12, 1995 г.).

Известны способы сварки трением с перемешиванием, при которых сварку осуществляют инструментом с разнообразной нарезкой на рабочем стержне (см., например, международные заявки №WO 99/52669, кл. В23К 20/12, 2001 г. европейский патент №ЕР 1077787, кл. В23К 20/12, 2002 г., патенты США №6029879, кл.228 / 2.1, 2000 г., №6227430 кл.228 / 2.1, 2001 г.).

Известен способ сварки трением с перемешиванием, при котором при сварке осуществляют реверсивное вращение инструмента с рабочим стержнем (см., например, международную заявку №WO 96/38256, кл. В23К 20/12, 1996 г.).

Из патентной литературы известен также способ фрикционной сварки с перемешиванием материала, включающий сборку и соединение элементов между собой вращающимся сварочным инструментом, состоящим из двух независимых частей - корпуса с опорным буртом и рабочего стержня с резьбообразной нарезкой (см. патент США №6206268, кл.228/112.1 от 27.03.2001 г.).

Однако при таком способе сварки пластическое течение материала соединяемых элементов происходит в виде хаотичных потоков с более или менее резко выраженной границей между ними в зависимости от возможных отклонений энергетических и технологических параметров процесса. Эти границы являются вероятным местом разрушения шва при его испытании на многократное нагружение.

Задачей данного изобретения является создание способа сварки с техническим результатом в виде более однородного по составу, особенно при сварке разнородных материалов, плотного, бездефектного надежного сварного шва и создание инструмента для его осуществления.

Поставленная задача решается в результате того, что в способе фрикционной сварки с перемешиванием материала, заключающемся в том, что устанавливают свариваемые заготовки по линии их соединения вплотную друг к другу, вводят в начальный участок места соединения вращающийся сварочный инструмент, состоящий из двух независимых частей - корпуса с опорным буртом и рабочего стержня с резьбообразной нарезкой на его поверхности, в соответствии с изобретением вращение рабочего стержня производят в направлении, противоположном направлению резьбообразной нарезки на поверхности рабочего стержня сварочного инструмента, не зависящем от направления вращения корпуса с опорным буртом.

Поставленная задача решается и в результате того, что в инструменте для выполнения фрикционной сварки инструментом, состоящем из двух независимых функциональных частей - корпуса с опорным буртом и рабочего стержня с резьбообразной нарезкой на его поверхности, в соответствии с изобретением угол при вершине профиля нарезки выполнен равным 50°-60°, угол наклона между опорной поверхностью витка нарезки и осью рабочего стержня инструмента выполнен равным 90°-100°. При этом профиль нарезок в осевом сечении рабочего стержня выполнен с углом между образующей резьбообразной нарезки и осью рабочего стержня, составляющим 3°-7°, а поперек резьбообразной нарезки выполнен, по меньшей мере, один паз глубиной, равной 0.5-1 глубины резьбообразной нарезки.

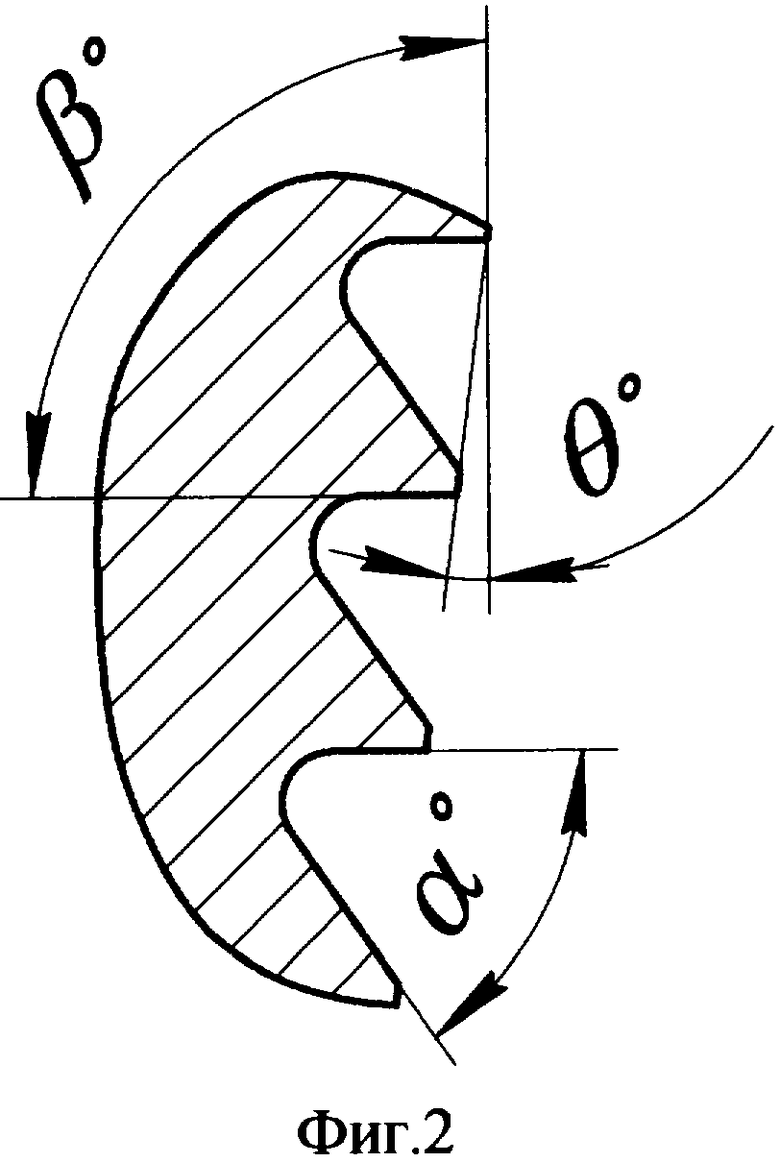

Далее изобретение поясняется более подробно с использованием схемных чертежей, где на фиг.1 показана схема процесса сварки, на фиг.2 - геометрия резьбообразной нарезки на рабочем стержне.

Инструмент для фрикционной сварки состоит из корпуса 1 с опорным буртом 2, имеющим заходную кромку 3, и рабочего стержня 4 с винтовой нарезкой 5 и поперечным пазом 6 (см. фиг.1). Геометрия резьбообразной нарезки выполнена следующим образом: нарезка имеет определенный профиль, а именно угол α при вершине профиля нарезки между двумя витками (опорной поверхностью одного витка и наклонной поверхностью другого витка), угол наклона β между опорной поверхностью витка нарезки и осью инструмента и угол θ между образующей резьбообразной нарезки и осью рабочего стержня.

При этом угол α при вершине профиля нарезки ограничен 50...60 градусами с целью создания условий для более свободного перемещения материала под давлением опорной площадки предыдущего витка. При угле α, меньшем 50 градусов, увеличивается препятствие движению материала, а при угле α, большем 60 градусов, уменьшается площадь опорной поверхности предыдущего витка и соответственно давление ее на пластифицированный металл.

Особое значение имеет угол β наклона между опорной поверхностью витка нарезки и осью рабочего стержня инструмента. При увеличении угла наклона β более 100 градусов возрастает радиальный вектор сил, выталкивающих пластифицированный материал фронтальной зоны из зоны активного перемешивания, и снижается доля участия пластифицированного материала в процессе формирования корня сварного шва. При угле β, меньшем 90 градусов, часть материала забивается между витками нарезки и удерживается там в течение всего процесса сварки, не участвуя в массообмене.

Для того чтобы последующий виток резьбообразной нарезки меньше препятствовал движению потока материала от предыдущего витка в направлении свободного конца рабочего стержня, профиль нарезок в осевом сечении рабочего стержня инструмента выполнен с углом θ между образующей резьбообразной нарезки и осью рабочего стержня, составляющим примерно 3°-7°.

При этом периферийная кольцевая часть опорной площадки последнего выступает из "тени" следующего витка и активно участвует в процессе трения и перемещения пластифицированного материала.

Для повышения качества сварного соединения поперек резьбообразной нарезки выполняется по меньшей мере один паз глубиной, равной 0.5-1 глубины резьбообразной нарезки. В результате этого на рабочем стержне образуются режущие кромки, способствующие более активному перемешиванию материала кромок свариваемого стыка.

Способ может использоваться для соединения элементов с линейными и замкнутыми швами. Процесс по предлагаемому способу сварки осуществляется в следующей последовательности.

Устанавливают свариваемые заготовки в сварочной оснастке по линии их соединения вплотную друг к другу, включают вращение сварочного инструмента, подводят рабочий стержень 4 к стыку свариваемых кромок, вводят сварочный инструмент в начальный участок места соединения, при этом вращают корпус сварочного инструмента и, независимо от направления вращения корпуса с опорным буртом, вращают рабочий стержень в направлении, противоположном направлению резьбообразной нарезки на его поверхности, перемещая при этом сварочный инструмент, состоящий из двух независимых частей - корпуса с опорным буртом и рабочего стержня, вдоль линии стыка заготовок. При этом разогреваемый теплом трения материал заготовок пластифицируется и под воздействием определенного (указанного выше) профиля нарезки рабочего стержня выдавливается в направлении 8 свободного конца рабочего стержня 4 и в зону следа рабочего стержня в ванну пластифицированного материала 9, и при продвижении рабочего стержня вдоль стыка заготовок застывает, образуя сварной шов 10. Естественно при этом направление вращения рабочего стержня и геометрия профиля нарезки витков рабочего стержня существенно влияют на направление и условия перемещения пластифицированных масс металла.

По технологии с использованием предлагаемого способа были выполнены прочно-плотные продольные и кольцевые швы емкостной конструкции из алюминиевых сплавов АМг6 и 1201 толщиной 6 мм в одноименном и разноименном сочетаниях.

При сварке алюминиевых сплавов типа АМг6, 1570, 1201, В95 толщиной 6 мм с использованием инструмента с профилем нарезки, имеющей угол при вершине, ограниченный 50...60 градусами, а угол наклона между опорной поверхностью витка резьбообразной нарезки и осью инструмента выполнен равным 90 градусов, с углом между образующей резьбообразной нарезки и осью рабочего стержня, составляющим 3°-7°, были получены швы плотные по всему объему, тогда как при сварке инструментом с произвольным направлением вращения рабочего стержня и равностороннем профиле резьбообразной нарезки при тех же параметрах режима наблюдались нарушения плотности материала в виде рыхлот, несплавлений на расстоянии 1...2,5 мм от лицевой поверхности шва, а при сварке инструментом без резьбообразной нарезки - несплошности на расстоянии 1...3 мм от поверхности корня шва.

Таким образом предлагаемый способ сварки и инструмент для выполнения этого типа сварки позволяют задавать постоянную силу воздействия на пластифицированный металл, перемещать потоки масс пластифицированного материала в определенном направлении и обеспечивать гомогенную максимальную плотность ядра сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2015 |

|

RU2621514C2 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2006 |

|

RU2342236C2 |

| СОСУД ДАВЛЕНИЯ, СПОСОБ СВАРКИ ЕГО МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ И СПОСОБ ПОЛУЧЕНИЯ ЗАДАННОГО СЕЧЕНИЯ КОРНЕВОЙ ЧАСТИ СВАРНОГО СОЕДИНЕНИЯ ЕГО МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ | 2007 |

|

RU2344337C1 |

| ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ СВАРКИ | 2007 |

|

RU2357843C2 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ МАТЕРИАЛА ЗАГОТОВОК (ВАРИАНТЫ) | 2005 |

|

RU2289496C1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И НЕРАСХОДУЕМЫЙ ЩУП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126738C1 |

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277465C1 |

| СПОСОБ ФРИКЦИОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2504463C2 |

Изобретения могут быть использованы в ракетостроении, самолетостроении, судостроении и других отраслях машиностроения и строительства для соединения листовых конструкций типа емкостей, панелей, профилей и узлов из различных конструкционных материалов, в том числе несвариваемых и ограниченно свариваемых плавлением. Сварочный инструмент состоит из двух функционально независимых частей. Корпус с опорным буртом и рабочий стержень с винтовой нарезкой на его поверхности установлены с возможностью независимого вращения каждого из них. Стержень выполнен с заданными углами профиля нарезки. Поперек резьбообразной нарезки может быть выполнен паз глубиной, равной 0.5-1 глубины резьбообразной нарезки. Вращение стержня в процессе сварки осуществляют в направлении, противоположном направлению винтовой нарезки на его поверхности. Это обеспечивает выдавливание пластифицированного материала в направлении свободного конца рабочего стержня и в зону следа рабочего стержня при продвижении рабочего стержня вдоль стыка заготовок, что позволяет получить более однородный по составу, плотный, бездефектный сварной шов. 2 н. и 2 з.п. ф-лы, 2 ил.

| US 6206268 А1, 27.03.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ КОНТЕЙНЕРА, СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА, ОБОЛОЧКА, КОНТЕЙНЕР И СПОСОБ ХРАНЕНИЯ | 1999 |

|

RU2222416C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277465C1 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ ТРЕНИЕМ | 0 |

|

SU195846A1 |

| Устройство управления процессом флотации в колонной пневматической машине | 1985 |

|

SU1314509A1 |

Авторы

Даты

2008-08-10—Публикация

2006-09-29—Подача