Изобретение относится к обогащению полезных ископаемых и может быть использовано при переработке кислых кеков цинкового производства.

Цинковые концентраты, поступающие с обогатительных фабрик на металлургическую переработку, после расшихтовки подвергаются окислительному обжигу, а затем выщелачиванию в серной кислоте. В результате выщелачивания основное количество цинка переходит в раствор, который после доочистки направляется на электролиз. Кек после выщелачивания, содержащий серебра 200-400 г/т перерабатывается с использованием вельц-процесса; при этом серебро переходит в клинкер, который на медеплавильных заводах подвергается плавке совместно с медными концентратами [1]. Недостатком этого способа являются большие (до 12%) потери серебра.

Снижение потерь серебра можно достичь за счет проведения флотации кислых кеков цинкового производства [2].

Известен способ флотации серебра из кислых кеков цинкового производства, при котором флотацию проводят, используя в качестве реагента-собирателя ксантогенат (расход 250-300 г/т), а в качестве реагента-вспенивателя флотомасло Т-80 расход 40-60 г/т, продолжительность флотации 10-15 минут [3]. Проверка этого способа на разных пробах кеков показала, что уровень извлечения серебра в концентрат колеблется от 30 до 70%, а содержание серебра в концентрате после двукратной перечистки составляет от 2 кг/т до 6,0 кг/т [2]. Столь большой разброс по извлечению свидетельствует о том, что уровень достигаемого извлечения серебра зависит в первую очередь от минералогического состава (соотношение клейофана и марматита, содержания меди и железа), цинковых концентратов, подвергаемых окислительному обжигу перед выщелачиванием цинка серной кислотой, а так же от условий выщелачивания. Несомненным недостатком этого способа является низкое содержание серебра в получаемых флотационных концентратах осложняющее их дальнейшую переработку. Низкое качество связано с тем, что в процессе выщелачивания цинковых концентратов на поверхности минералов не содержащих серебра, образуется элементная сера которая, гидрофобизируя поверхность минералов, приводит к переходу их в пенный продукт, вследствие чего выход концентрата возрастает а содержание серебра в серебросодержащем

концентрате снижается.

Технический результат, который может быть получен при использовании описываемого способа - повышение содержания серебра в концентрате - достигается за счет удаления элементной серы с поверхности минералов, не являющихся носителями серебра, за счет введения в технологический процесс эмульгированного тетрахлорэтилена, растворяющего серу и тем самым снижающего флотоактивность этих минералов.

Тетрахлорэтилен - бесцветная жидкость, плотность 1,6 г/см, растворимость в воде 150 мг/дм3, негорюч, не самовоспламеняется, невзрывоопасен. Ранее хлорэтилены (трихлорэтилен, перхлорэтилен) применяли при флотации талька в качестве реагента-собирателя. [4]

Сущность изобретения: способ флотации серебра из кислых кеков цинкового производства, включающий введение в пульпу собирателя - бутилового ксантогената и вспенивателя - флотомасла, отличающийся тем, что перед введением ксантогената и вспенивателя пульпу подвергают кондиционированию с тетрахлорэтиленом, подаваемым в виде водной эмульсии, прошедшей ультразвуковую обработку.

Ультразвуковая обработка способствует эмульгированию тетрахлорэтилена, что приводит к повышению эффективности его действия и уменьшению расхода.

После основной флотации грубый серебросодержащий концентрат подвергается двукратной перечистке. Особенностью предлагаемого способа является и то, что действие тетрахлорэтилена не прекращается в процессе перечистных операций, способствуя повышению содержания серебра в концентрате.

Тетрахлорэтилен растворяет элементную серу, образующуюся на поверхности минералов в процессе выщелачивания цинка из цинковых концентратов препятствуя переходу минералов не содержащих серебра в концентрат. Все это повышает эффективность выделения серебросодержащих минералов и приводит к повышению содержания серебра в концентрате. При этом выход концентрата снижается, а извлечение серебра во флотоконцентрат сохраняется на достигнутом уровне.

Пример

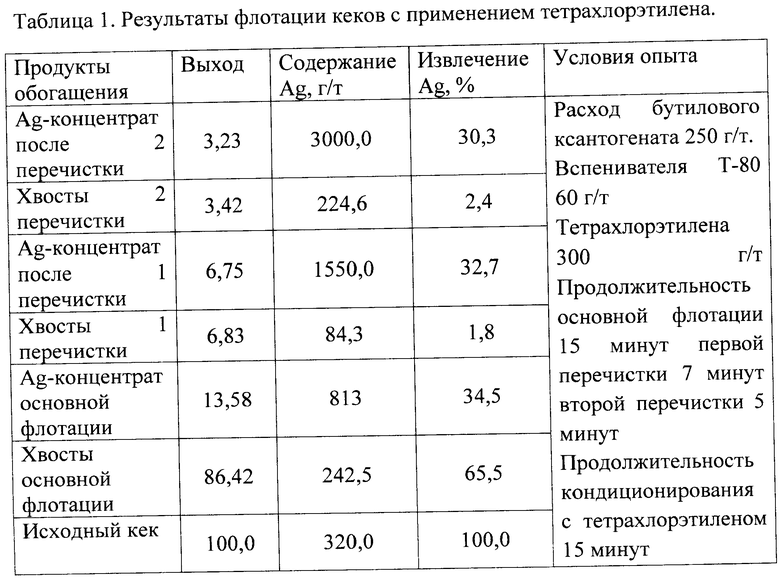

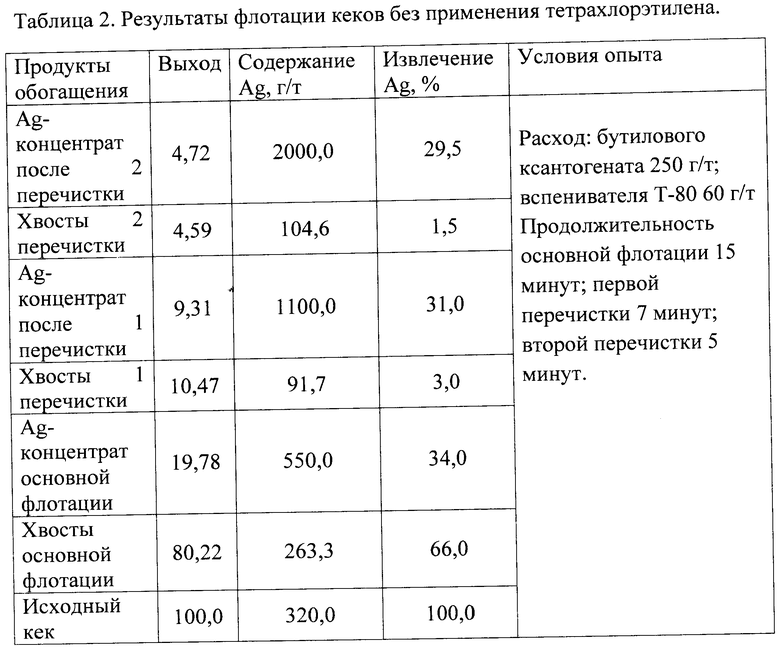

Предлагаемым способом флотировали кислые кеки цинкового производства содержащие цинка 14,54%, серебра 320 г/т, серы общей 7,1%. Реагентный и технологический режимы флотации соответствовали рекомендуемым в работе [3], но в операцию кондиционирования пульпы перед флотацией дополнительно вводили тетрахлорэтилен в виде водной эмульсии, прошедшей ультразвуковую обработку. Результаты опытов представлены в таблицах 1 и 2.

Анализ полученных данных показывает, что предварительное кондиционирование пульпы с тетрахлорэтиленом перед флотацией серебросодержащих минералов приводит к снижению выхода концентрата за счет уменьшения содержания в нем минералов в которых серебро отсутствует и повышению содержания серебра в концентрате.

Литература

1. Романтеев Ю.П., Быстрое В.П. Металлургия тяжелых цветных металлов. Свинец. Цинк. Кадмий: - М.: Издательский дом МИСиС, 2010. - 575 с.

2. Чинкин В.Б. Переработка флотационных концентратов цинковых кеков с извлечением серебра // Цветные металлы №12. С.18-20. 2001.

3. Гейхман В.В. Эффективность применения флотации при переработке цинковых кеков // Цветные металлы, 2000. №5. С.32-34.

4. Шубов Л.Я. Флотационные реагенты в процессах обогащения минерального сырья // М.: Недра, 1990, 400 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2013 |

|

RU2578881C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2480290C1 |

| КОМПОЗИЦИЯ ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД | 1992 |

|

RU2038857C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ МИНЕРАЛОВ МЕДИ ИЗ ТРУДНООБОГАТИМЫХ МЕДНЫХ РУД | 2007 |

|

RU2352402C2 |

| Способ флотации сульфидных руд цветных металлов | 1983 |

|

SU1105237A1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ОБОГАЩЕНИЯ СПЛОШНЫХ СУЛЬФИДНЫХ МЕДНЫХ, И/ИЛИ МЕДНО-ЦИНКОВЫХ, И/ИЛИ ПИРИТНЫХ РУД | 2001 |

|

RU2192313C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| Способ флотационного отделения сфалерита и минералов меди от сульфидов железа | 2018 |

|

RU2705280C1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано при переработке кислых кеков цинкового производства. Способ флотации серебра из кислых кеков цинкового производства включает введение во флотационную пульпу из кеков собирателя - бутилового ксантогената - и вспенивателя - флотомасла. Перед введением бутилового ксантогената и вспенивателя пульпу подвергают кондиционированию с тетрахлорэтиленом, подаваемым в виде водной эмульсии, прошедшей ультразвуковую обработку. Техническим результатом является повышение содержания серебра в концентрате, которое достигается за счет удаления элементной серы с поверхности минералов. 2 табл., 1 пр.

Способ флотации серебра из кислых кеков цинкового производства, включающий введение во флотационную пульпу из кеков собирателя - бутилового ксантогената и вспенивателя - флотомасла, отличающийся тем, что перед введением бутилового ксантогената и вспенивателя пульпу подвергают кондиционированию с тетрахлорэтиленом, подаваемым в виде водной эмульсии, прошедшей ультразвуковую обработку.

| ГЕЙХМАН В.В | |||

| Эффективность применения флотации при переработке цинковых кеков | |||

| - Цветные металлы, 2000, №5, с.32-34 | |||

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ ПРОМПРОДУКТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2366736C2 |

| RU 2002828 C1, 15.11.1993 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1998 |

|

RU2197547C2 |

| JP 59056537 A, 02.04.1984 | |||

| Способ укладки железобетонных плит при строительстве автомобильных дорог и устройство для осуществления этого способа | 1955 |

|

SU102299A1 |

| НАКЛАДНОЙ СТРЕЛОЧНЫЙ ПЕРЕВОД ДЛЯ ТРАМВАЙНЫХ ПУТЕЙ | 1997 |

|

RU2137871C1 |

| AU 2003254729 A1, 13.11.2003. | |||

Авторы

Даты

2013-10-27—Публикация

2012-03-01—Подача