Изобретение относится к области нанесения покрытий из порошковых, преимущественно металлических материалов, посредством послойного лазерного спекания. Назначение - упрочнение вновь изготовленных или восстановление изношенных рабочих поверхностей стальных изделий, например, участков вала, расположенных в зонах подшипников.

Изготовление изделий и покрытий на них из порошковых материалов лазерным спеканием весьма аналогичны по технологическим приемам и средствам обеспечения. Поэтому при сопоставительном анализе новизны, изобретательского уровня, эффективности предлагаемых технических решений известные решения по изготовлению изделий и покрытий будем рассматривать в одном ряду.

Известны изобретения: 1) Способ изготовления изделий послойным лазерным спеканием порошковых материалов с добавками, повышающими усвояемость энергии лазерного излучения [1]; 2) Установка для нанесения покрытий, при которой металлический порошок подают вдоль образующей тел вращения, которое вращают по мере спекания порошка [2]; 3) Способ изготовления объемных изделий посредством послойного селективного лазерного спекания порошковых композиций с последующим удалением остатков порошков, не принявших участие в формировании слоя с поверхности изделия из камеры и обработкой слоя препаратами и просушкой [3].

Общими недостатками этих известных изобретений являются:

трудность или даже невозможность управления процессом для формирования слоя заданной структуры в диапазоне «плотность - пористость» и равномерной толщины по всей площади по причинам: крупноразмерности порошковых частиц - 1…10 мкм, вынуждает полностью проплавлять частицы значительными импульсными термическими воздействиями, приводящими к наплывам и большим неровностям формируемого слоя, повышенным энергозатратам, снижению скорости процесса. Этому немаловажному результату способствует так же трудность обеспечения равномерной подачи порошка в зону спекания.

Применение же регулирующих устройств для подачи порошка или выравнивания насыпаемого слоя обкаткой валиком усложняет устройство для реализации способа и тоже ведет к затяжке процесса. Особенно усложняется и затягивается процесс в последнем [3] случае.

Кроме того, в упомянутых выше способах в качестве защитной среды в камере спекания используют азот с большим избыточным давлением, что требует более надежных уплотнительных устройств камеры.

Задачей, решаемой предлагаемыми способом и установкой, является технический результат, заключающийся в обеспечении заданной структуры и равномерной толщины формируемого покрытия, упрощении процесса формирования покрытия и установки для его реализации, снижении энергозатрат, повышении производительности, получения покрытия с оптимальной пористостью и прочностью.

Эта задача решается тем, что способ формирования покрытия на рабочей поверхности стальных изделий посредством последовательного послойного нанесения порошкообразных материалов с последующим лазерным спеканием каждого поочередно наносимого слоя выполняют так, что порошкообразный материал используют в виде заранее подготовленной суспензии, в которую погружают обрабатываемую часть изделия и затем выводят покрытый суспензией край в зону лазерного облучения путем поворота изделия вокруг своей оси, при этом суспензию используют следующего состава в массовых процентах:

a) Углеродосодержащий жидкий материал (Гептан (C7H16), четыреххлористый углерод (CCI4)) - 30…50%;

b) Медь порошкообразная с дисперсностью частиц 0,5-1,5 мкм - 0,8…3%;

c) Графитовый порошок - 0,4-0,6%;

d) Карбонильное железо порошок марки Р-100 с дисперсностью 50…800 нм - остальное.

Причем в общем составе не менее 50% составляет с дисперсностью 50…300 нм, при этом карбонильное железо заранее размалывают в порошок совместно с графитом в шаровых мельницах в условии вакуумной среды.

Обоснование предлагаемых пределов содержания компонентов в составе суспензии

При предлагаемом содержании в суспензии указанных компонентов обеспечивается высокая износостойкость покрытия благодаря тому, что, во -первых, структура получается механически прочная и во - вторых, что может быть и более важно - удается получать желаемую пористость структуры покрытия (15…18%).

Пористость структуры позволяет улучшить условия поступления смазки в зазор между трущимися поверхностями «вал-втулка подшипников», поскольку смазка в порах приближена к зоне смазки и является как бы запасной.

При больших скоростях вращения и нагрузках узел подшипниковый перегревается и условия поступления смазки в зону между трущимися поверхностями становятся весьма затрудненными. Поэтому пористость покрытия вала в зоне подшипникового узла значительно улучшает условия поступления смазки в зазор между трущимися поверхностями, вытесняясь при нагревании из пор покрытия.

В качестве связующего материала необходимо использовать углеродосодержащие жидкие материалы, способные под воздействием энергии лазерного излучения диссоциировать атомарный углерод, который в свою очередь участвует в упрочнении формируемого покрытия, такие как, четыреххлористый углерод, гептан и т.д.

Четыреххлористый углерод (CCI4) является жидкой связующей составляющей в составе суспензии, в которой в перемешанном состоянии находятся порошки меди, карбонильного железа и графита.

Под воздействием лазерного излучения четыреххлористый углерод диссоциирует до атомарного углерода и, в свою очередь, участвует в упрочнении формируемого покрытия с образованием твердых растворов внедрения. Как показали эксперименты, при разработке предлагаемого способа наиболее оптимальным содержанием четыреххлористого углерода в составе суспензии является 30…50%. Содержание CCI4 менее 30% (при этом содержание карбонильного железа может достигать большого уровня, что приводит к получению вязкой суспензии, которая при реализации способа негативно влияет на адгезионную прочность, шероховатость и пористость покрытия. Этому особенно способствует шероховатость первого нанесенного слоя покрытия. При содержании CCI4 более 50% образуется чрезмерно жидкоподвижная суспензия, которая позволяет наносить слишком тонкий слой, который под воздействием лазерного излучения значительно испаряется и процесс формирования покрытия замедляется. Для гептана (С7Н14) процентное соотношение по массе остается таким же.

Содержание меди (Cu) в указанных пределах обеспечивает условия для благоприятного начала и ускоренного процесса формирования покрытия. Под воздействием лазерного излучения в начале расплавляются частицы меди, как имеющие более низкую температуру плавления. Расплав меди обволакивает частицы железа и остальные компоненты суспензии, создавая равномерную структуру покрытия и оптимальную пористость в 15…18%.

При содержании меди менее 0,8% процесс формирования покрытия замедляется из-за недостатка проплавленных частиц Cu и увеличивается пористость структуры. При содержании меди более 3% в структуре покрытия начинают образовываться крупные выделения меди, нарушая равномерность структуры и снижая ее прочность.

При содержании графита (С) менее 0,4% расход лазерного излучения повышается из-за повышенного отражения излучения от порошковых частиц железа и поверхности изделия. При содержании графита более 0,6% затрудняется процесс формирования покрытия из-за тугоплавкости графита. Совместный размол карбонильного железа с графитом обеспечивает адсорбирование частиц графита на частицы железа. Иными словами частицы железа обволакиваются частицами графита и это значительно повышает поглощение лазерного излучения.

Карбонильное железо имеет такую структуру, что легко подвергается измельчению до мелкодисперсных частиц (до 50 нм).

Покрытия предлагаемым способом могут наноситься на изделия тел вращения и плоские поверхности. Как показали испытания покрытий, наносимых предлагаемым способом, стойкость вала зоны подшипников скольжения повышается порядка в 93…108 раз. Такая стойкость покрытия обеспечивается благодаря достижению оптимальной пористости 15…18% и тому, что в результате спекания предлагаемого состава суспензии железо получается в аустенитном состоянии, а при эксплуатации при значительных нагрузках аустенит превращается в мартенсит.Такая стойкость определена испытаниями, проведенными при исследованиях и разработке предлагаемых способа и устройства для его реализации.

Известны различные устройства для получения трехмерных изделий методом селективного лазерного спекания порошковых материалов, использующие сканирование лазерного луча в трех координатах. Подача порошковых материалов в камеру спекания осуществляется системами раздельной послойной подачи и разравнивания порошка [4, 5].

Такие устройства отличаются недостаточно высокой производительностью из-за необходимости поочередного выполнения операций послойной подачи материала на подложку и его спекание. Более того, эти устройства не обеспечивают возможности получения покрытий на цилиндрических изделиях. Наиболее близким по технической сущности к заявляемому техническому решению является установка порошковой лазерной стерео литографии [6], включающая корпус с рабочим пространством, лазерное устройство с оптической системой, имеющей возможность горизонтального перемещения по двум взаимно перпендикулярным направлениям с помощью элементов привода, связанных с блоком управления, технологическую платформу для размещения спекаемой заготовки и установленную с возможностью вертикального перемещения с помощью элемента привода, связанного с блоком управления, приспособления для подачи порошка из бункера в рабочее пространство над технологической платформой, отличающаяся тем, что она содержит устройство контроля и поддержания заданной толщины порошкового слоя, включающее вибратор, датчик контроля уровня поверхности порошкового слоя в рабочем пространстве корпуса и компенсатор уровня поверхности порошкового слоя, установленный между боковыми стенками технологической платформы и корпуса с возможностью вертикального перемещения с помощью элемента привода технологической платформы, причем пространство, образованное боковыми стенками технологической платформы, корпуса и торцевой поверхностью компенсатора уровня поверхности порошкового слоя сообщается с бункером с помощью приспособления для подачи порошка, а вибратор, датчик контроля уровня поверхности порошкового слоя в рабочем пространстве корпуса и элемент привода компенсатора уровня поверхности порошкового слоя связаны с блоком управления.

Указанное устройство обеспечивает получение изделий высокого качества с заданным комплексом эксплуатационных свойств путем послойного избирательного спекания порошкового материала под действием потока лазерного излучения по цилиндрической поверхности. Однако для каждого спекаемого слоя используется различная площадь сканирования, что определяет неравномерность формируемого изделия по толщине. Неравномерность характерна для слоя сопряженная с цилиндрической поверхностью подложки, для качества спекаемого слоя в этом случае требуется перенастройка режимов сканирования или ввода в управляющую систему сложной программы регулирования режимов. Поэтому такое устройство отличается недостаточной производительностью, что связано с необходимостью поочередного выполнения в отдельности операций послойной подачи на подложку материала и его спекания с помощью различных функциональных узлов.

Основным недостатком указанного устройства является сложность конструкции, что усложняет технологию создания изделия. Технологически сложно обеспечить герметизацию камеры, поскольку окно для подачи порошка связано с окружающей средой. С целью предотвращения разгерметизации камеры при засыпке порошка требуется создавать большое избыточное давление подаваемого защитного газа.

Использование вибрационного механизма для разравнивания порошкового слоя и поддержание его заданной толщины имеет ряд недостатков, связанные с дифракционным разделением порошкового слоя в процессе вибрации. Поэтому в этом случае необходимо использование порошка, обладающего одинаковой дисперсией всех порошковых частиц. Постоянная вибрация порошкового слоя в процессе лазерной обработки значительно усложняет (а иногда и исключает) процесс спекания порошковых частиц, замедляя процесс.

Решаемой задачей изобретения является упрощение конструкции установки, снижение энергозатрат и трудоемкости по его изготовлению и по формированию покрытий на изделиях, повышение производительности. Изделие имеет цилиндрическую форму, типа вал, выполненную из стали.

Эта задача решается тем, что предлагаемая установка для формирования покрытия на рабочей поверхности стальных цилиндрических изделий посредством послойного лазерного спекания порошкообразных материалов, включающая импульсно-периодический лазер, оптически связанный с фокусирующей системой, систему сканирования сфокусированного в пятно лазерного излучения с возможностю горизонтального перемещения по двум взаимно перпендикулярным направлениям с помощью элементов привода, связанных с блоком управления, технологическую платформу для размещения герметичной камеры спекания и привода вращения изделия, на котором намечено сформировать покрытие с возможностью работы этого привода согласованно с системой сканирования выполнена так, что крышка камеры спекания состоит из кварцевого стекла, позволяющего вводить лазерный луч в камеру и обеспечивать возможность производить визуальный контроль над процессами, происходящими внутри камеры, причем на одной торцевой стенке камеры выполнен штуцер для ввода в камеру поочередно рабочей суспензии и защитного газа, а на другой торцевой стенке штуцер для отвода из камеры газов и отверстие с сальниковым уплотнением для ввода в камеру части изделия, на которую наносится покрытие, причем это отверстие расположено на высоте от днища камеры, учитывающей необходимость погружения обрабатываемой части 2/3-3/4 его диаметра, при этом управляющая система устроена так, что в нее введена специальная программа для управления операциями: включение привода вращения и поворот изделия вокруг своей оси для перевода покрытого суспензией участка в зону лазерного облучения, выключение привода, включение лазерного излучения и сканирование первой полосы суспензии в продольном относительно изделия направлении на длину намечаемого покрытия, выключение лазерного излучения, включение привода и поворот изделия на ширину сканированной ранее полосы, с учетом перекрытия полос сканирования, повторное включение лазерного излучения и последующее сканирование в обратном направлении следующей полосы и последующие повторные действия до полного окончания формирования первого слоя покрытия, и затем, аналогично формированию первого слоя, формирование второго и последующих слоев покрытия до полного его окончания.

Новизна и изобретательский уровень предлагаемого технического решения обеспечивается, по-нашему мнению тем, что аналогичных решений в патентной и научно-технической литературе нами при поиске не обнаружено.

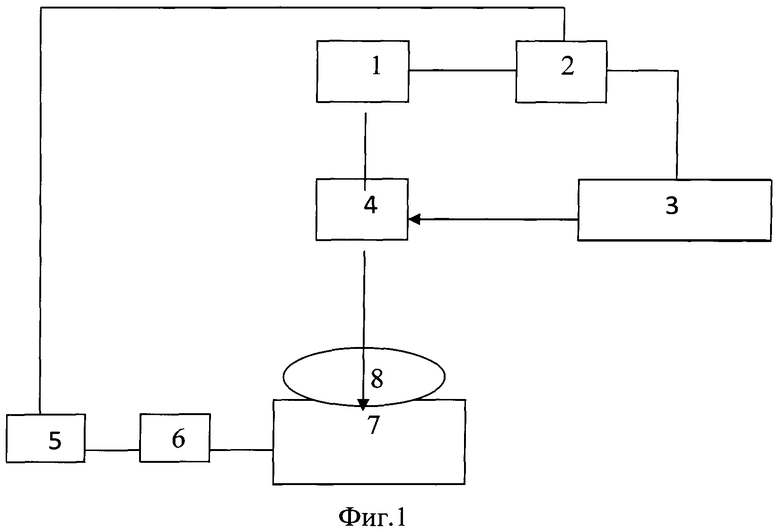

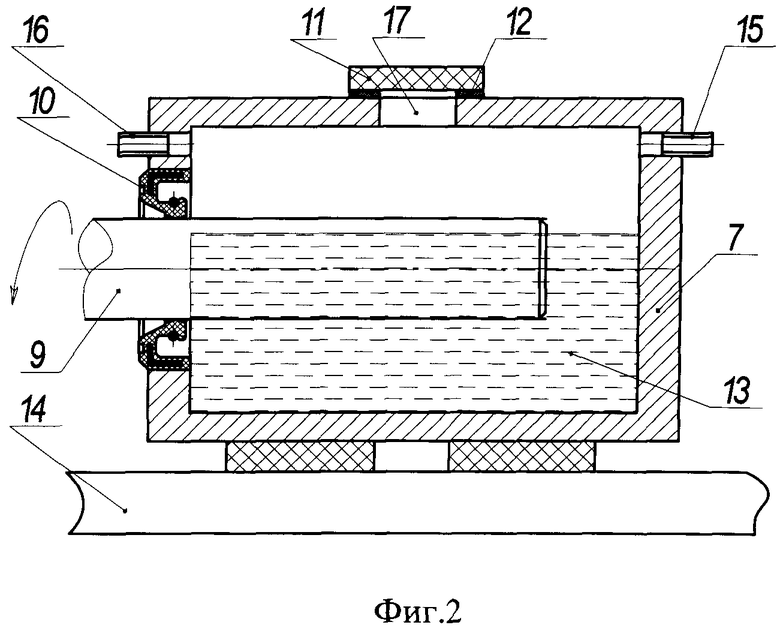

Для описания установки приводим чертеж, где на фиг.1 приведена блок-схема управления, а на фиг.2 - рабочая камера для формирования покрытия, которая на фиг.1 обозначена позицией 7. На фиг.1 обозначены позициями: 1 - управляющая система; 2 - процессор, управляющий лазерным генератором; 3 - лазерный генератор; 4 - система сканирования; 5 - электродвигатель; 6 - редуктор; 7 - рабочая камера; 8 - оптика.

Установка включает в себя лазерное устройство, представляющее собой твердотельный лазерный генераторов 3 с оптической системой (фиг.1). Данный лазер способен работать в импульсном режиме, с максимальной выходной мощностью 100 Вт (рабочая мощность 26 Вт) и частотой следования импульсов 100 кГц (рабочая частота 33,5 кГц). Выходной луч лазерного устройства имеет длину волны порядка 1 мкм. Лазерный луч от генератора поступает в систему сканирования 4, фокусируется линзой 8 и поступает в камеру спекания 7. Для плавного поворота изделия с постоянной скоростью, для сканирования очередной полосы электродвигатель 5 используется шаговый, а редуктор червячный. Управление генератором осуществляется процессором 2 согласованно с управляющей системой 1. Компьютер включает в себя доступный интерфейсный порт и флажковую систему, которая генерирует немаскируемое прерывание.

Рабочая камера 7 (фиг.1) изображена на фиг.2, где 9 изделие, на котором формируется покрытие, 10 сальниковое устройство, в которое введено изделие, 11 крышка камеры из кварцевого стекла для ввода лазерного луча в камеру и наблюдения за процессом, 12 герметик, 13 - порошковая суспензия, 14 рабочий стол установки, 15 штуцер для заливки суспензии и подачи в камеру защитного газа, 16 штуцер для вывода газов из камеры, 17 - отверстие продолговатое под крышкой 11 камеры 7. Камера 7 изготовлена из металла, крышка 11 из кварцевого стекла, которое не тускнеет под воздействием лазерных лучей и процессов, протекающих в камере при формировании покрытия. Это позволяет использовать лазерную энергию и визуально контролировать процесс формирования покрытия в герметично закрытой камере. Установка содержит в камере датчик, связанный с блоком управления, для контроля и поддержания заданного уровня давления защитного газа(аргона) в процессе формирования покрытия.

Установка работает в следующей последовательности. Часть изделия цилиндрической формы, предназначенного к нанесению покрытия, вводят в камеру 7 через сальниковое устройство 10. Заранее подготовленную порошковую жидкую суспензию(вышеуказанного состава) заливают через штуцер 15 в камеру 7 так, чтобы изделие было погружено в нее на 2/3-3/4 диаметра. Наблюдение за процессом производят через крышку 11. Через штуцер 15 вводят в камеру защитный газ аргон до достижения давления 1,1-1,5 атмосфер. После этого включают управляющую систему с программой для управления операциями. По программе автоматически включается привод (поз.5 и 6) поворота изделия вокруг оси. В результате покрытый суспензией край изделия поворачиваются в зону лазерного облучения, потом остановка поворота, включение лазерного излучения и производится сканирование первой полосы суспензии в продольном направлении изделия слева - направо по чертежу (фиг.2) на протяжении участка, намеченного к покрытию.

Далее выключается лазерное излучение, производится поворот изделия на ширину сканированной полосы с учетом перекрытия полос и снова включается лазерное излучение и производится сканирование второй полосы, но уже в обратном направлении до конца участка намечаемого покрытия. После этого последующие повторные действия производятся до окончания формирования первого слоя покрытия. Затем аналогично производится сканирование второго, третьего и других слоев до достижения необходимой толщины покрытия.

При проведенных испытаниях за 10 слоев удавалось сформировать покрытие толщиной 0,5 мм.

Источники информации

1. RU 2080963 C1, 6 B22F 3/105. Заявлено: 1992.12.14. Опубликовано 1997.06.10. Описание изобретения к патенту РФ. Способ изготовления трехмерных изделий из порошковых материалов.

2. Описание изобретения к авторскому свид. СССР №994582, М. кл. 3 С23с 17/00. Установка для нанесения покрытий. Заявлено 12.12.1981. Опубликовано 07.02.1983 г.

3. RU 2217265 С2, 7 B22F 3/105, B22F 3/23 С22С 1/04. Описание изобретения к патенту РФ. Способ изготовления объемных изделий из порошковых композиций. Заявлено 2000.01.08. Опубликовано 2003.11.27.

4. Устройство для изготовления трехмерных изделий из порошковых материалов RU 2048272 С1, 6 B22F 5/00, B29D 31/00, С04В 35/00.

5. Заявка ФРГ №10053742, МПК B22F 3/105, В29С 7/00. Опубликован 29.05.2002.

6. Установка порошковой лазерной стереолитографии. RU 2299787 С2, МПК B22F 3/105 (2006.01), B23K 26/00 (2006.01).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| Способ получения функциональных антифрикционных покрытий для подшипниковых сопряжений турбокомпрессоров ДВС на основе металлокерамических соединений с низким коэффициентом трения | 2024 |

|

RU2826114C1 |

| Способ формирования композиционного материала методом селективного лазерного плавления порошка жаропрочного никелевого сплава на подложке из титанового сплава | 2019 |

|

RU2713255C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА | 2010 |

|

RU2443506C2 |

| МАТЕРИАЛ ЭЛЕКТРОДА НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВОДОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2518466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА С ПРИМЕНЕНИЕМ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2021 |

|

RU2759104C1 |

| Устройство для лазерного спекания изделия из порошкообразных материалов | 2015 |

|

RU2630151C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491152C1 |

| Устройство для лазерного спекания изделия из порошкообразных материалов | 2015 |

|

RU2629574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

Изобретение относится к порошковой металлургии, в частности к нанесению покрытий из порошковых материалов посредством послойного лазерного спекания. Может использоваться для упрочнения изношенных рабочих поверхностей стальных изделий, например участков вала, расположенных в зонах подшипников. На рабочей поверхности изделия формируют покрытие посредством последовательно послойного нанесения жидкоподвижной порошковой суспензии на поверхность обрабатываемой части изделия и сканирования ее лазерным лучом. В камеру установки для сканирования через сальник вводят часть изделия для формирования на ней покрытия. Заливают суспензию в камеру до погружения изделия в нее на 2/3-3/4 диаметра. Посредством автоматического управления с помощью привода изделия поворачивают так, что покрытая суспензией краевая полоса оказывается в верхней части в зоне лазерного излучения. Сканируют первую полосу в продольном относительно изделия направлении, затем выполняют поворот на ширину полосы с учетом перекрытия полос и сканируют вторую полосу в обратном направлении и далее до достижения намеченной толщины покрытия. Суспензию используют следующего состава в мас.%: углеродосодержащий жидкий материал (С7Н14, CCLI4) - 30-50; медь порошкообразная с дисперсностью частиц 0,5-1,5 мкм - 0,8-3; графитовый порошок - 0,4-0,6; карбонильное железо порошок марки Р-100 с дисперсностью 50-800 нм - остальное. Частицы с дисперсностью 50-300 нм составляют не менее 50%. Обеспечивается повышение износостойкости подшипниковой зоны изделия. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ формирования покрытия на рабочей поверхности цилиндрического стального изделия, включающий послойное нанесение порошкообразных материалов и лазерное спекание каждого наносимого слоя, отличающийся тем, что порошкообразные материалы наносят в виде суспензии, содержащей, мас.%:

в которой частицы с дисперсностью 50-300 нм составляют не менее 50%, путем погружения в нее обрабатываемого участка изделия, после чего поворачивают изделие вокруг своей оси, выводят покрытый суспензией участок в зону лазерного излучения и проводят спекание, при этом осуществляют управление формированием покрытия до требуемой толщины.

2. Способ по п.1, отличающийся тем, что карбонильное железо размалывают в порошок совместно с графитом в условиях вакуумной среды.

3. Установка для формирования покрытия на рабочей поверхности цилиндрического стального изделия, содержащая импульсно-периодический лазер, оптически связанный с фокусирующей системой, систему сканирования сфокусированного в пятно лазерного излучения с возможностью горизонтального перемещения по двум взаимно перпендикулярным направлениям с помощью элементов привода, связанных с блоком управления формированием покрытия, и технологическую платформу для размещения герметичной камеры спекания с крышкой и привода вращения изделия, выполненного с возможностью работы согласованно с системой сканирования, отличающаяся тем, что крышка герметичной камеры спекания выполнена из кварцевого стекла, обеспечивающего введение лазерного луча в камеру спекания и возможность визуального контроля за процессами внутри камеры, при этом на одной торцевой стенке камеры выполнен штуцер для ввода в камеру поочередно порошковой суспензии и защитного газа, а на другой торцевой стенке штуцер для отвода из камеры газов и отверстие с сальниковым уплотнением для ввода в камеру части изделия, на которую наносится покрытие, расположенное на высоте от днища камеры, обеспечивающей погружение обрабатываемой части изделия в суспензию на 2/3-3/4 его диаметра.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2000 |

|

RU2217265C2 |

| УСТАНОВКА ПОРОШКОВОЙ ЛАЗЕРНОЙ СТЕРЕОЛИТОГРАФИИ | 2004 |

|

RU2299787C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2021881C1 |

| Прибор для установки, с надлежащим уклоном (свесом), пил в лесопильной раме | 1928 |

|

SU11377A1 |

| ГИБРИДНАЯ ОПТОЭЛЕКТРОННАЯ ЯЧЕЙКА | 1991 |

|

RU2025776C1 |

| US 20070183918 А1, 09.08.2007. | |||

Авторы

Даты

2013-11-10—Публикация

2011-07-22—Подача