Область изобретения

Настоящее изобретение имеет отношение к созданию композиции и способа образования одного или нескольких средств замены для использования в процессе разливки металла, керамики или кермета. В соответствии с некоторыми вариантами осуществления, настоящее изобретение направлено на создание композиции и использовании этой композиции, чтобы образовать одно или несколько средств замены узлов сопел и/или средств замены буровых долот, для использования в процессе разливки металла, керамики или кермета, чтобы образовать корпус для бурового устройства (буровой коронки).

Предпосылки к созданию изобретения

В различных операциях разработки месторождений и бурения скважин используют различные буровые устройства, причем эти устройства содержат множество буровых долот, в комбинации с одним или несколькими узлами сопел, расположенными в корпусе сложной формы. Такие буровые устройства, которые содержат комбинации буровых долот и узлов сопел, изготавливают на заказ для специфических буровых применений. В соответствии с некоторыми вариантами, каждое из множества буровых долот и узлов сопел установлено в корпусе с возможностью отсоединения, что позволяет производить замену изношенных/поврежденных буровых долот и сопел.

Корпуса таких буровых устройств изготавливают при помощи способа литья металла, керамики или кермета. Во время осуществления этого способа, множество средств замены узлов сопел и множество средств замены буровых долот вводят в литейную форму. После отливки корпуса эти средства замены удаляют из корпуса, так что образуются полости, в которые позднее вставляют узлы сопел и/или буровые долота.

В традиционных процессах такие средства замены узлов сопел и средства замены буровых долот изготавливают из графита за счет механической обработки графитовых стержней. Воздействие на графитовые средства замены температур и давлений, возникающих в процессе литья металла, керамики или кермета, и воздействие усилий, которые прилагают для удаления этих средств замены из отливки, обычно приводит к разрушению этих графитовых средств замены. В дополнение к разрушению графитовых средств замены, требуется значительное время для полного удаления всех и каждого из графитовых средств замены из отливки.

Сущность изобретения

В связи с изложенным, необходимы композиция и способ отливки средств замены узлов сопел и/или средств замены сложных буровых долот, причем такая композиция должна содержать относительно дешевый керамический порошок, а процесс литья и твердения средств замены должен быть относительно коротким, при этом отлитые керамические средства замены легко могут быть удалены из отливки.

В соответствии с настоящим изобретением предлагается способ образования средства замены бурового долота, средства замены сопла и т.п., в котором используют множество керамических частиц и множество частиц смолы. Способ дополнительно предусматривает измельчение множества керамических частиц, до тех пор, пока эти керамические частицы не будут иметь диаметры меньше чем 150 мкм, и предусматривает измельчение множества частиц смолы, до тех пор, пока эти частицы смолы не будут иметь диаметры меньше чем 100 мкм, и затем предусматривает образование смеси, которая содержит множество измельченных керамических частиц и множество измельченных частиц смолы.

Способ затем предусматривает введение указанной смеси в литейную форму, имеющую полость, образующую указанное средство замены сопла/средство замены бурового долота. Способ затем дополнительно предусматривает уплотнение смеси, и твердение смолы, чтобы образовать средство замены сурового долота/средство замены сопла.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

Краткое описание чертежей

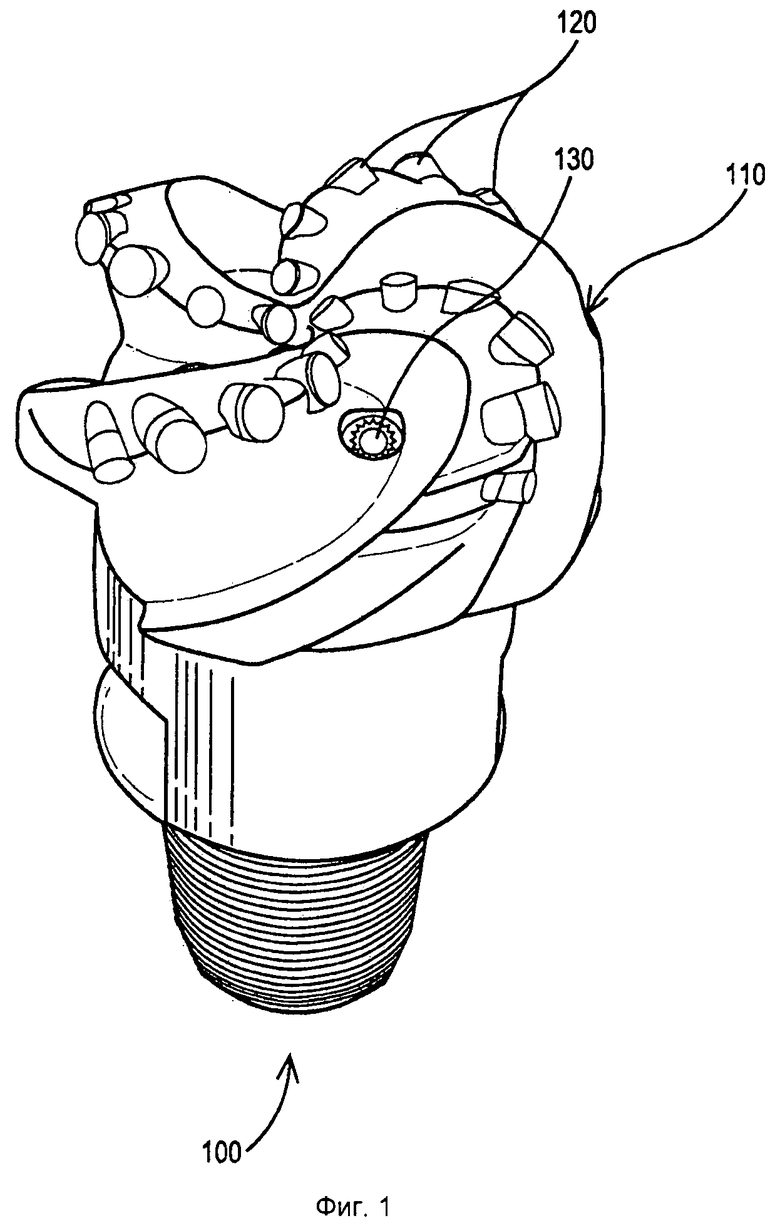

На фиг.1 показан вид в перспективе бурового устройства.

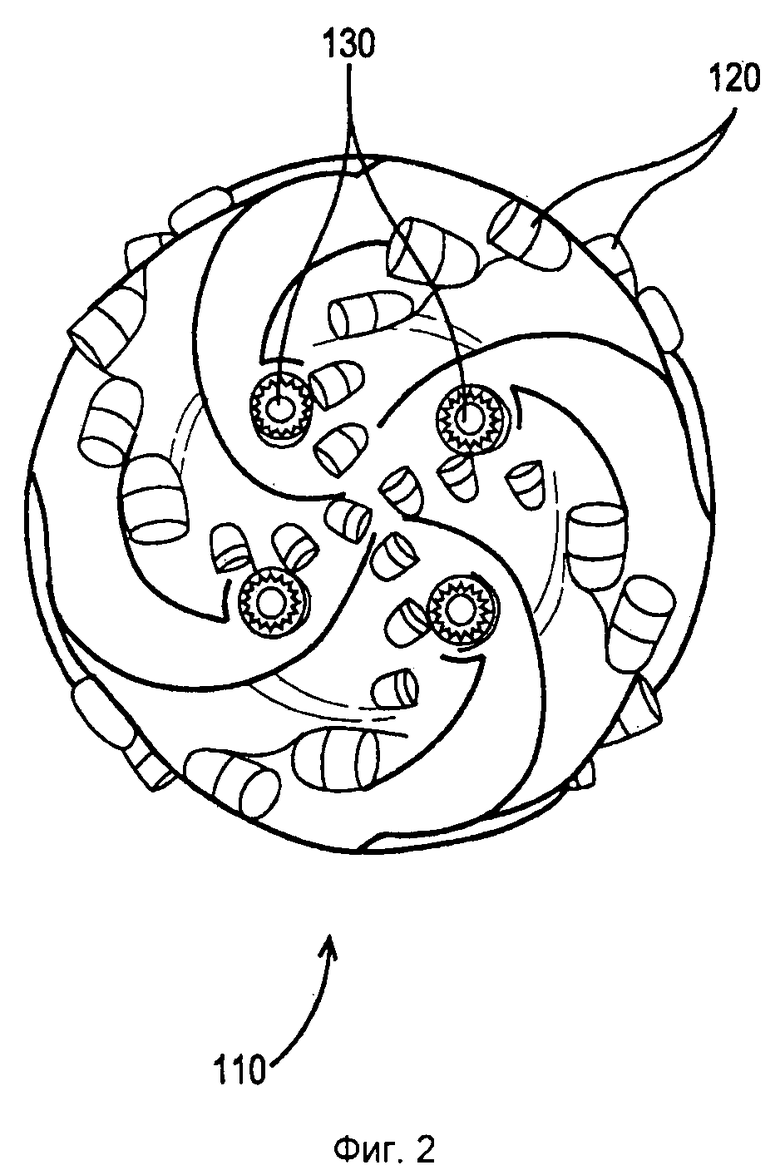

На фиг.2 показан вид сверху бурового устройства, показанного на фиг.1.

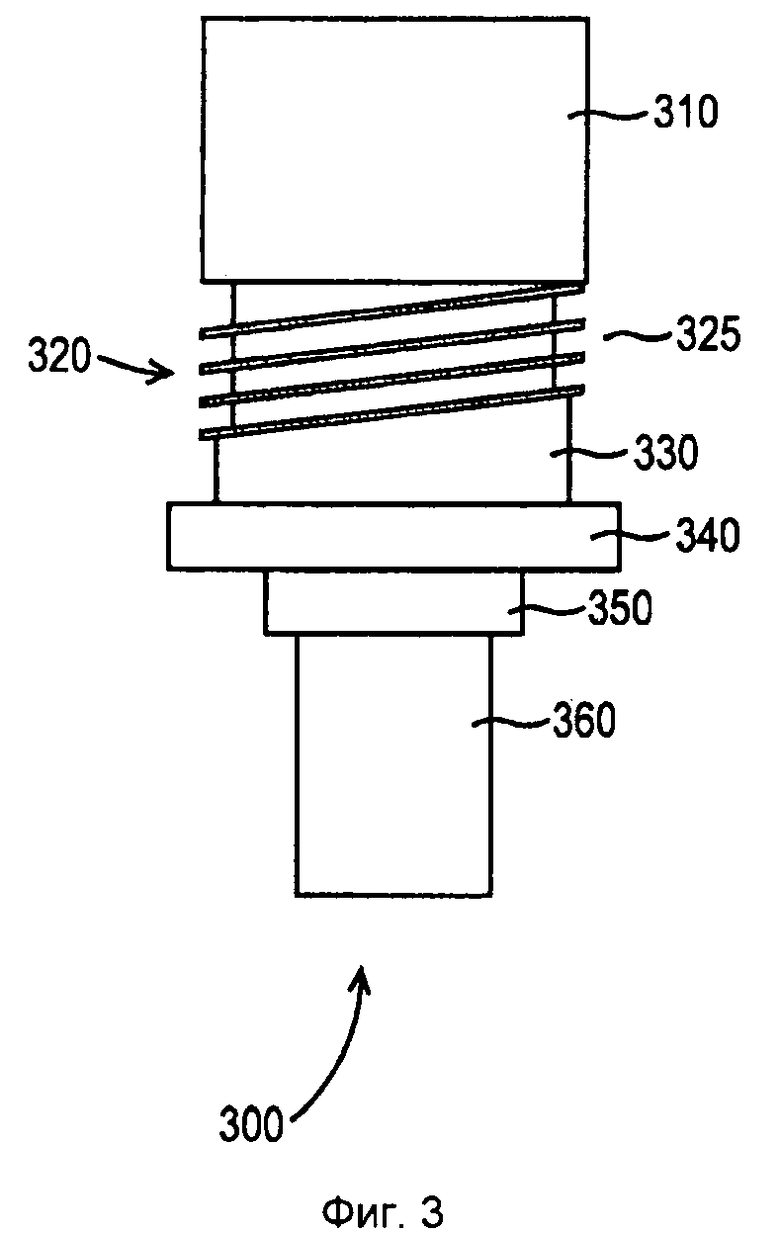

На фиг.3 показано средство замены узла сопла, которое используют при отливке участка корпуса сопла бурового устройства, показанного на фиг.1 и 2.

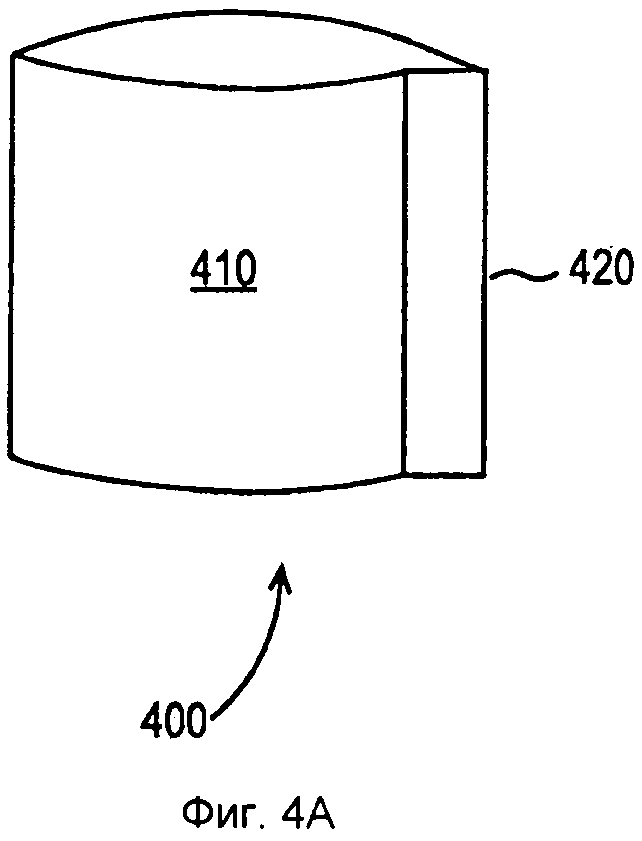

На фиг.4A показан вид сбоку первого средства замены бурового долота, которое используют при отливке участка корпуса бурового долота бурового устройства, показанного на фиг.1 и 2.

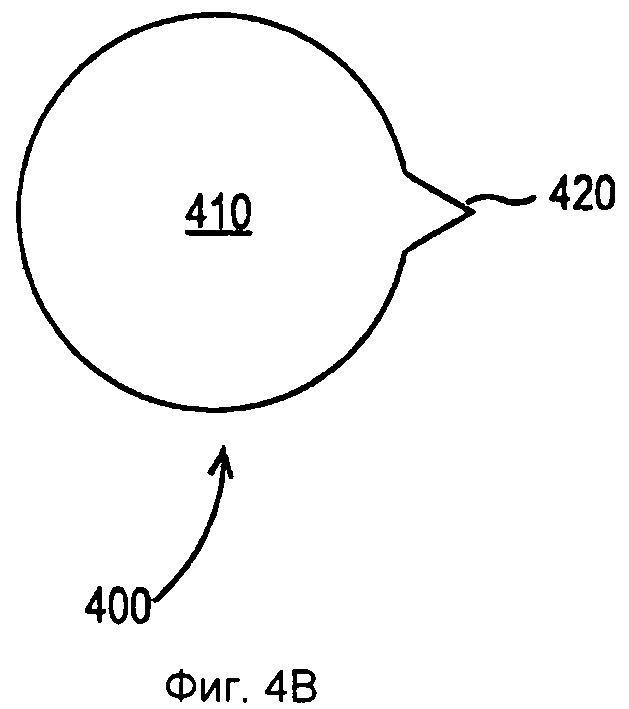

На фиг.4B показан вид сверху средства замены бурового долота, показанного на фиг.4A.

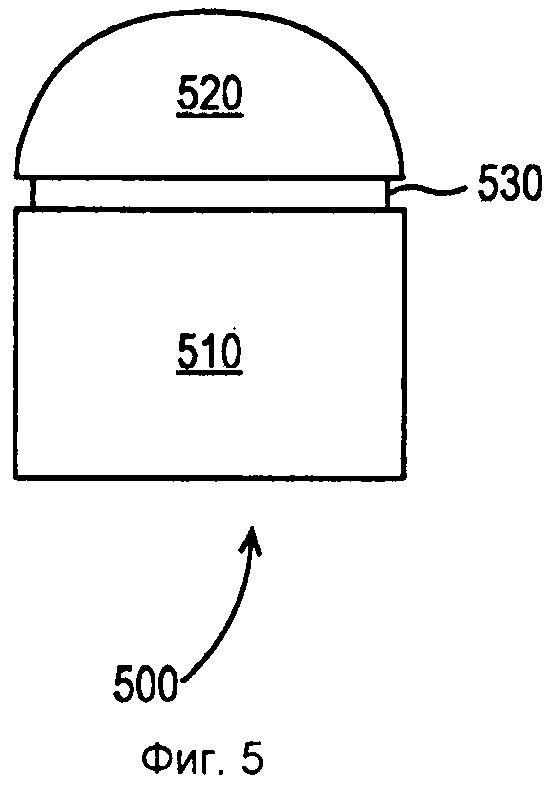

На фиг.5 показан вид сбоку второго средства замены бурового долота, которое используют при отливке участка корпуса бурового долота бурового устройства, показанного на фиг.1 и 2.

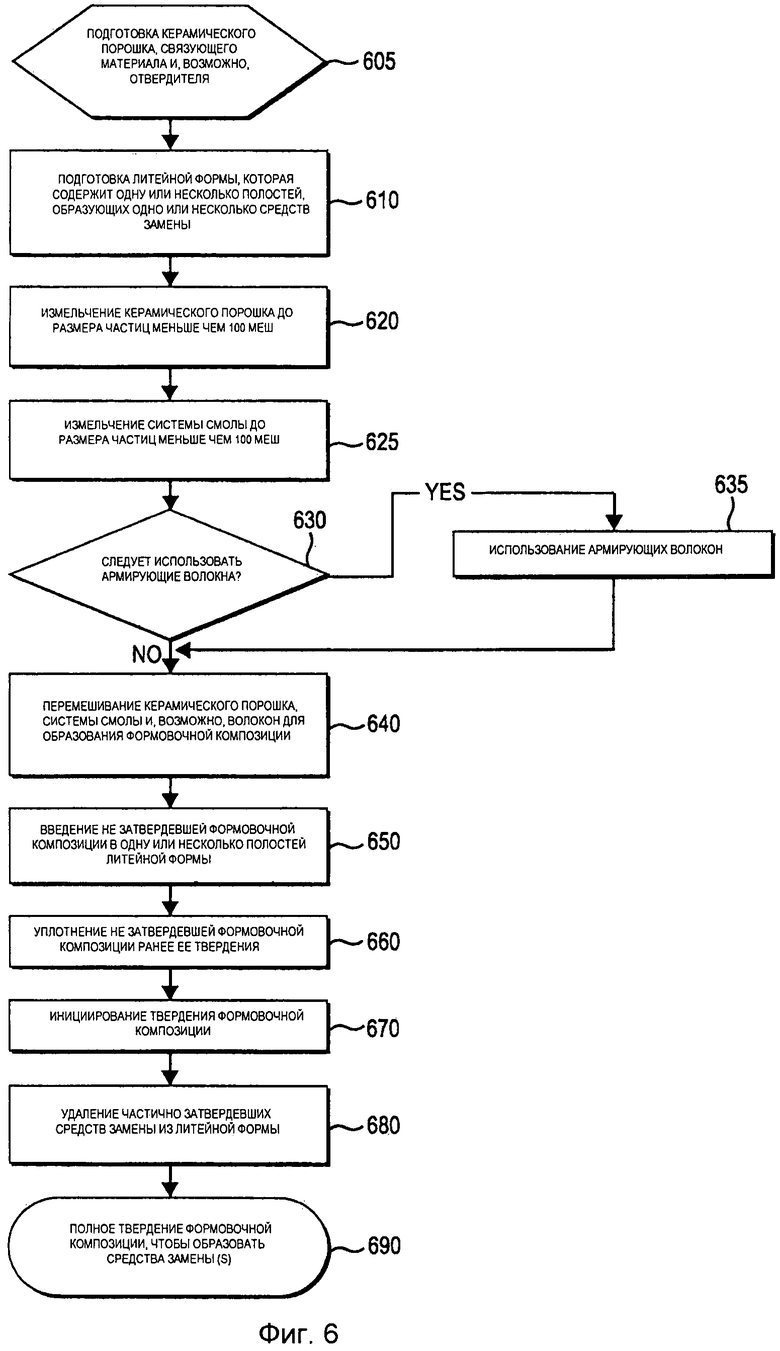

На фиг.6 показана схема последовательности операций заявленного способа образования средств замены узлов сопел и/или средств замены буровых долот.

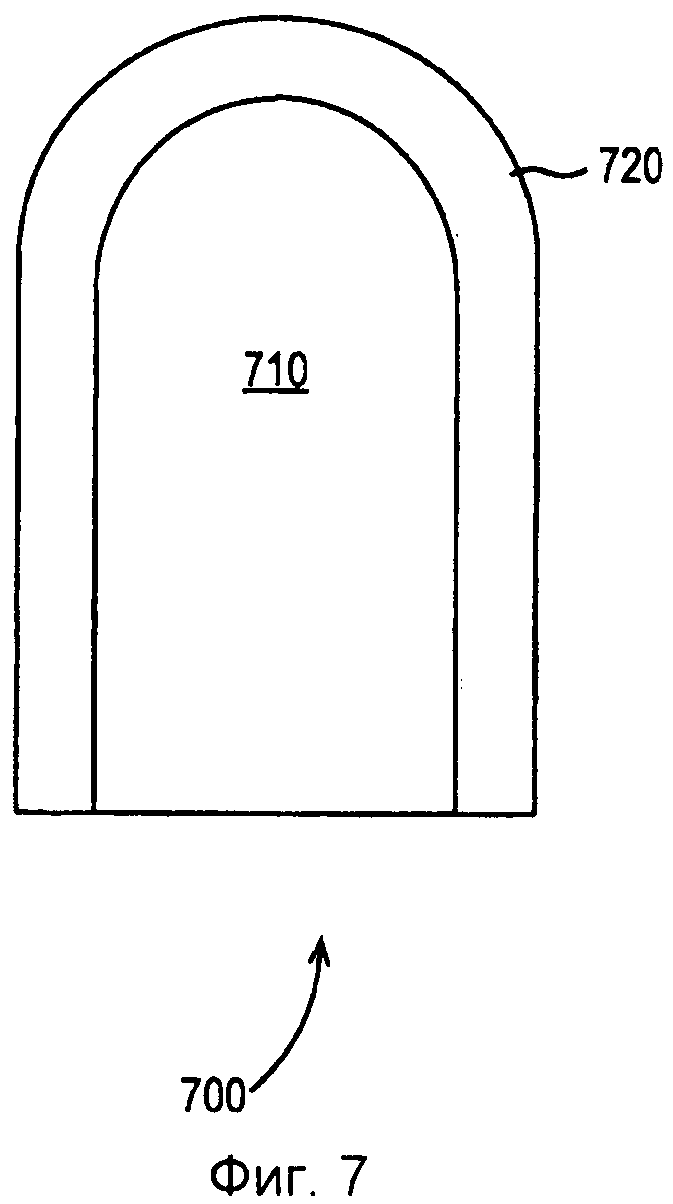

На фиг.7 показано поперечное сечение средства замены узла сопла, которое содержит графитовый сердечник, заключенный в керамическую оболочку.

Подробное описание предпочтительных вариантов осуществления изобретения

Далее предпочтительные варианты настоящего изобретения будут описаны со ссылкой на чертежи, на которых одинаковые или аналогичные детали имеют одинаковые позиционные обозначения. Ссылка в описании настоящего изобретения на один из вариантов осуществления настоящего изобретения означает, что специфические признак, структура или характеристика, описанные в связи с этим вариантом, включены по меньшей мере в один вариант осуществления настоящего изобретения. Таким образом, фразы "в одном из вариантов осуществления," которые появляются в описании настоящего изобретения, могут (но не обязательно) все относиться к одному и тому же варианту осуществления настоящего изобретения.

Описанные признаки, структуры или характеристики настоящего изобретения могут быть объединены любым подходящим образом в одном или нескольких вариантах осуществления настоящего изобретения. В последующем описании приведены многочисленные специфические детали, позволяющие полностью понять варианты осуществления настоящего изобретения. Однако специалисты в данной области легко поймут, что настоящее изобретение может быть реализовано без использования одной или нескольких специфических деталей, или без одного или нескольких способов, компонентов, материалов и т.п. В некоторых случаях хорошо известные структуры, материалы или операции не показаны или не описаны подробно, чтобы не затруднять понимание сущности настоящего изобретения.

Обратимся теперь к рассмотрению фиг.1 и 2, на которых показано буровое устройство 100, которое содержит корпус 110, множество буровых долот 120 и четыре узла 130 сопел. В показанном на фиг.1 и 2 варианте каждое из множества буровых долот 120 и каждое из множества (из четырех) узлов 130 сопел, установлены в корпусе 110 с возможностью отсоединения.

Корпус 110 образуют с использованием процесса литья, в котором подготавливают литейную форму, определяющую конфигурацию корпуса 110, и расплавленный металл, керамику или кермет вводят в литейную форму, чтобы образовать корпус 110. Корпус 110 образован без множества сменных буровых долот 120 и без множества сменных узлов 130 сопел, которые устанавливают в нем. Скорее, корпус 110 отливают с использованием множества средств замены буровых долот и множества средств замены узлов сопел. Эти средства замены помещают в полость литейной формы таким образом, что расплавленный металл, керамика или кермет протекает вокруг этих средств замены. Позднее, эти средства замены удаляют, чтобы получить отлитый узел корпуса 110, который содержит множество полостей для установки буровых долот и множество полостей для установки узлов сопел. Затем индивидуальные буровые долота и узлы сопел устанавливают, с возможностью отсоединения, в эти полости для установки буровых долот и полости для установки узлов сопел, соответственно, чтобы образовать буровое устройство 100.

В соответствии с настоящим изобретением предлагается композиция и способ использования этой композиции, чтобы образовать средства замены узлов сопел и/или средства замены буровых долот.

На фиг.3 показан вид сбоку средства 300 замены узла сопла. В показанном на фиг.3 варианте, средство 300 замены узла сопла имеет сложную конфигурацию с круговой симметрией. В показанном на фиг.3 варианте, средство 300 замены узла сопла содержит первый участок 310, имеющий цилиндрическую форму и первый диаметр, цилиндрический резьбовой участок 320, содержащий множество ниток 325 резьбы и имеющий второй диаметр, третий участок 330, имеющий цилиндрическую форму и третий диаметр, четвертый участок 340, имеющий цилиндрическую форму и четвертый диаметр, пятый участок 350, имеющий цилиндрическую форму и пятый диаметр, и шестой участок 360, имеющий цилиндрическую форму и шестой диаметр.

Заявленный способ особенно хорошо подходит для формирования средств замены сложных буровых долот. Под "сложным буровым долотом" следует понимать буровое долото, которое содержит один или несколько выступов совмещения, одну или несколько канавок и т.п. Например, как это показано на фиг.4А, средство 400 замены бурового долота содержит цилиндрический корпус 410 в комбинации с выступом 420 совмещения, идущим наружу из корпуса 410. Как это показано на фиг.5, средство 500 замены бурового долота содержит цилиндрический корпус 510 и верхнюю часть 520 в виде купола, причем указанное средство 500 замены бурового долота дополнительно содержит канавку 530 совмещения.

На фиг.6 показана схема последовательности операций заявленного способа образования средств замены узлов сопел и/или средств замены сложных буровых долот с использованием заявленной формовочной композиции. Как это показано на фиг.6, в операции 605 заявленного способа подготавливают керамический порошок. В соответствии с некоторыми вариантами осуществления настоящего изобретения, этот керамический порошок выбирают из группы, в которую входят (но без ограничения) диоксид кремния, диоксид циркония, оливин, оксид магния, карбид кремния, оксид алюминия, и их комбинации. Операция 605 дополнительно предусматривает использование системы смолы.

В соответствии с некоторыми вариантами осуществления настоящего изобретения, система смолы в операции 605 содержит термореактивную адгезивную композицию. В соответствии с некоторыми вариантами, термореактивную систему смолы в операции 605 выбирают из группы, в которую входят фенолформальдегидная смола, резорцинформальдегидная смола, резольная смола, новолачная смола и меламиновая смола. Специалистам в данной области хорошо известно, что меламиновые смолы образуют за счет реакции дициандиамида с формальдегидом.

Специалистам в данной области хорошо известно, что фенольные смолы, меламиновые смолы, резольные смолы, новолачные смолы и формальдегидные смолы имеют сильные связи и хорошую стойкость к высоким температурам. В соответствии с некоторыми вариантами, заявленная система смолы содержит одну часть системы, которая твердеет под воздействием теплоты или теплоты и давления. В соответствии с другими вариантами, заявленная система смолы содержит указанную выше смолу в сочетании с отвердителем, причем система смолы сшивается, то есть твердеет под воздействием теплоты.

В соответствии с некоторыми вариантами заявленный отвердитель содержит диамин. В соответствии с некоторыми вариантами, заявленный отвердитель содержит ароматический диамин, такой как (но без ограничения) толуол диамин, дифенилметан диамин и т.п. В соответствии с некоторыми вариантами, заявленный отвердитель содержит алкил диамин, например, такой как (но без ограничения) гексаметилен диамин.

В операции 620 заявленного способа производят измельчение керамического порошка из операции 605. Заявитель обнаружил, что керамический порошок должен быть измельчен до размера частиц меньше чем 100 меш. Заявитель обнаружил, что использование порошков с частицами, имеющими диаметры ориентировочно больше чем 150 мкм, приводит к образованию средств замены, обладающих недостаточными механическими свойствами для использования в способе разливки металла при высоких температурах.

В соответствии с некоторыми вариантами операция 620 предусматривает измельчение керамического порошка из операции 605 до тех пор, пока частицы этого порошка не будут иметь диаметры ориентировочно меньше чем 150 мкм. В соответствии с некоторыми вариантами, операция 620 предусматривает образование керамического порошка, содержащего частицы, которые имеют диаметры ориентировочно меньше чем 150 мкм и ориентировочно больше чем 30 мкм. В соответствии с некоторыми вариантами средний диаметр частиц составляет около 75 мкм.

В операции 625 заявленного способа производят измельчение системы смолы из операции 605. Заявитель обнаружил, что система смолы должна быть измельчена до размера частиц меньше чем 100 меш. Заявитель обнаружил, что использование систем смолы, которые содержат частицы, имеющие диаметры ориентировочно больше чем 150 мкм, приводит к образованию средств замены, обладающих недостаточными механическими свойствами для использования в способе разливки металла при высоких температурах.

В соответствии с некоторыми вариантами операция 625 предусматривает измельчение систем смолы из операции 605 до тех пор, пока частицы порошка не будут иметь диаметры ориентировочно меньше чем 150 мкм. В соответствии с некоторыми вариантами операция 625 предусматривает использование системы смолы содержащей частицы, которые имеют диаметры ориентировочно меньше чем 150 мкм и ориентировочно больше чем 30 мкм. В соответствии с некоторыми вариантами средний диаметр частиц составляет около 75 мкм.

В операции 630 заявленного способа определяют, следует ли использовать армирующее волокно. В соответствии с некоторыми вариантами заявленные средства замены буровых долот образуют без армирующего волокна. С другой стороны, в соответствии с некоторыми вариантами, заявленные средства замены узлов сопел образуют с использованием одного или нескольких армирующих волокон. Если в заявленном способе не используют армирующее волокно, тогда переходят от операции 630 к операции 640.

Если в заявленном способе используют армирующее волокно, тогда переходят от операции 630 к операции 635, в которой используют множество армирующих волокон. В соответствии с некоторыми вариантами настоящего изобретения, в качестве армирующего волокна используют углеродное волокно. В соответствии с некоторыми вариантами настоящего изобретения в качестве армирующего волокна используют стекловолокно. Заявитель обнаружил, что армирующие стекловолокна имеют низкий коэффициент теплового расширения, в сочетании с высоким коэффициентом теплопроводности. В результате армированный стекловолокном материал средства замены образует безусадочный материал, который быстрее рассеивает теплоту по сравнению с асбестом и органическими волокнами.

В соответствии с некоторыми вариантами настоящего изобретения в качестве стекловолокна используют стекловолоконный мат. В соответствии с некоторыми вариантами настоящего изобретения стекловолокна представляют собой множество непокрытых измельченных волокон, имеющих длину около 200 мкм.

Специалисты легко поймут, что после удаления из отлитого корпуса 110 средств замены узлов сопел и/или средств замены буровых долот, стенки полученных полостей должны быть возможно более гладкими, чтобы облегчить последующее введение в них узлов сопел или буровых долот. Специалисты также легко поймут, что стенки полостей, образованных в отлитом корпусе 100, не могут быть более гладкими, чем поверхности средств замены узлов сопел и/или средств замены буровых долот, которые были использованы в процессе разливки металла.

Заявитель обнаружил, что использование армирующих волокон с номинальной длиной около 200 мкм обеспечивает оптимальную комбинацию механической прочности и поверхностной гладкости затвердевших средств замены узлов сопел и/или буровых долот. Более конкретно, заявитель обнаружил, что использование средств замены, которые содержат армирующие волокна с номинальной длиной около 200 мкм, обеспечивает оптимальное образование полости в процессе разливки металла. Кроме того, заявитель также обнаружил, что использование более длинных волокон только минимально улучшает механические свойства, но приводит к получению намного более шероховатой поверхности.

От операции 635 заявленного способа переходят к операции 640, в которой перемешивают керамический порошок, систему смолы и, возможно, армирующие волокна из операции 635. В соответствии с некоторыми вариантами в операции 640 используют V-образный смеситель с двойной оболочкой в течение времени около 30 минут, с использованием оксида алюминия 1/8" для получения почти гомогенной смеси.

В соответствии с некоторыми вариантами, перемешанная в операции 640 композиция содержит ориентировочно от 50 до 95 весовых процентов керамического порошка, ориентировочно от 5 до 25 весовых процентов системы смолы, и ориентировочно от 0 до 25 весовых процентов армирующих волокон. Как правило, весовое процентное содержание системы смолы возрастает при уменьшении среднего размера частиц керамического порошка.

От операции 640 заявленного способа переходят к операции 650, в которой вводят перемешанную в операции 640 композицию в литейную форму, полученную в операции 610. В операции 660 заявленного способа производят уплотнение перемешанной композиции, введенной в литейную форму.

В соответствии с некоторыми вариантами операция 660 предусматривает использование изостатического прессования для уплотнения перемешанных керамики, смолы и армирующей формовочной композиции. В соответствии с некоторыми вариантами операция 660 предусматривает использование одноосного прессования для уплотнения перемешанных керамики, смолы и армирующей формовочной композиции. В соответствии с некоторыми вариантами операция 660 предусматривает использование вибрации для уплотнения перемешанных керамики, смолы и армирующей формовочной композиции.

В операции 670 заявленного способа инициируют твердение средств замены узлов сопел и/или твердение средств замены буровых долот. В соответствии с некоторыми вариантами операция 670 предусматривает нагревание и выдержку литейной формы при температуре около 200°C в течение около одного часа. В соответствии с некоторыми вариантами операция 670 предусматривает использование сушильного шкафа с принудительной подачей воздуха. В соответствии с некоторыми вариантами операция 670 предусматривает установку литейной формы на ленточный конвейер, который транспортирует литейную форму через сушильный шкаф. В соответствии с некоторыми вариантами операция 670 предусматривает использование инфракрасного нагрева.

В соответствии с некоторыми вариантами литейная форма в операции 610 может быть образована с использованием прозрачного в УФ-области материала, причем связующий материал в операции 605 содержит отверждаемый при помощи УФ-излучения связующий материал, при этом в операции 670 литейную форму подвергают воздействию УФ-излучения, чтобы произвести твердение связующей композиции.

В операции 680, частично затвердевшие средства замены узлов сопел/буровых долот извлекают из литейной формы. В операции 690 заявленного способа завершают твердение средств замены узлов сопел/буровых долот. В соответствии с некоторыми вариантами операция 690 предусматривает нагревание и выдержку частично затвердевших средств замены при температуре около 200°C в течение времени около одного часа. В соответствии с некоторыми вариантами, операция 690 дополнительно предусматривает воздействие УФ-излучения на частично затвердевшие средства замены узлов сопел/буровых долот.

Обратимся теперь к рассмотрению фиг.7, на которой показано средство 700 замены сопла, которое изготовлено из двойной композиции и содержит графитовый сердечник 710 и керамическую оболочку 720. Средство 700 замены сопла может быть образовано с использованием способа, показанного на фиг.6, в котором графитовый сердечник 710 помещают в литейную форму, подготовленную в операции 610. В этом случае, операция 650 предусматривает сначала введение графитового сердечника 710 в полость литейной формы, а затем введение перемешанной формовочной композиции, полученной в операции 640, вокруг этого графитового сердечника.

Затвердевшее средство 700 замены из графита и керамики содержит керамическую оболочку толщиной около 1/16 дюйма, которая охватывает внутренний графитовый сердечник 710. В этом случае, заявленная формовочная композиция иногда содержит армирующие волокна, как уже было указано здесь выше. Добавку волокон в формовочную композицию регулируют таким образом, чтобы затвердевшая керамическая оболочка имела коэффициент теплового расширения, совпадающий с коэффициентом теплового расширения графитового сердечника 710.

В соответствии с некоторыми вариантами индивидуальные операции, приведенные на фиг.6, могут быть объединены, исключены или использованы в другом порядке.

Несмотря на то, что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в них специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

Изобретение относится к порошковой металлургии, в частности к получению керамической вставки для формирования в процессе литья в корпусе бурового инструмента полости для установки сменной детали. Керамические частицы измельчают до диаметра меньше чем 150 мкм, а частицы смолы - до диаметра меньше чем 100 мкм. Из измельченных керамических частиц и частиц смолы готовят порошковую смесь, вводят ее в литейную форму, имеющую полость, образующую требуемую сменную деталь, например буровое долото или сопло. Затем осуществляют уплотнение смеси и отверждение смолы. Вставка может содержать армирующие волокна или графитовый сердечник и керамическую оболочку. Армирующие волокна вводят в порошковую смесь перед ее уплотнением. Для получения графитового сердечника в литейную форму вводят цилиндрический графитовый элемент и засыпают порошковую смесь так, чтобы графитовый элемент был заключен в нее. Обеспечивается получение керамической вставки с оптимальной механической прочностью, облегчение удаления из отливки вставки без ее разрушения. 3 н. и 17 з.п. ф-лы, 7 ил.

1. Способ изготовления вставки для формирования в процессе разливки металла в корпусе бурового инструмента полости для установки сменной детали, в частности бурового долота, который включает в себя следующие операции:

измельчение керамических частиц до тех пор, пока они не будут иметь диаметры меньше чем 150 мкм;

измельчение частиц смолы до тех пор, пока они не будут иметь диаметры меньше чем 100 мкм;

образование порошковой смеси, содержащей измельченные керамические частицы и измельченные частицы смолы;

введение порошковой смеси в литейную форму, имеющую полость, задающую вставку для формирования полости для установки сменной детали - бурового долота;

уплотнение смеси;

отверждение смолы, чтобы образовать вставку для формирования полости для установки бурового долота.

2. Способ по п.1, в котором керамические частицы выбирают из группы, состоящей из частицы из диоксида кремния, диоксида циркония, оливина, оксида магния, карбида кремния и оксида алюминия.

3. Способ по п.2, в котором частицы смолы выбирают из группы, состоящей из фенолформальдегидной смолы, резорцинформальдегидной смолы, резольной смолы, новолачной смолы и меламиновой смолы.

4. Способ по п.3, в котором операция уплотнения предусматривает уплотнение смеси с использованием изостатического давления.

5. Способ по п.3, в котором операция уплотнения предусматривает уплотнение смеси с использованием одноосного давления.

6. Способ по п.3, в котором операция уплотнения предусматривает уплотнение смеси с использованием вибрации.

7. Способ по п.4, в котором операция отверждения предусматривает нагревание и выдержку литейной формы при температуре около 100°C в течение времени около одного часа, и затем нагревание и выдержку при температуре около 200°C в течение времени около одного часа.

8. Способ по п.4, в котором:

смола содержит отверждаемый при помощи ультрафиолетового (УФ) излучения связующий материал;

литейная форма изготовлена из прозрачного в УФ области материала;

операция твердения предусматривает воздействие УФ излучения на литейную форму.

9. Способ по п.1, в котором вставка для формирования полости для установки бурового долота содержит внешнюю поверхность, имеющую одно или несколько ребер совмещения, выходящих наружу из нее.

10. Способ по п.1, в котором вставка для формирования полости для установки бурового долота содержит внешнюю поверхность, имеющую одну или несколько канавок, идущих внутрь нее.

11. Способ изготовления вставки для формирования полости для установки бурового долота, который включает в себя следующие операции:

измельчение керамических частиц до тех пор, пока они не будут иметь диаметры меньше чем 150 мкм;

измельчение частиц смолы до тех пор, пока они не будут иметь диаметры меньше чем 100 мкм;

образование порошковой смеси, содержащей измельченные керамические частицы и измельченные частицы смолы;

введение порошковой смеси и армирующих волокон в литейную форму, имеющую полость, задающую вставку для формирования полости для установки сменной детали - сопла;

уплотнение смеси;

отверждение смолы, чтобы образовать вставку для формирования полости для установки сопла.

12. Способ по п.11, в котором каждое волокно из множества армирующих волокон имеет длину около 200 мкм.

13. Способ по п.12, в котором множество армирующих волокон образуют из непокрытых измельченных стекловолокон.

14. Способ по п.13, в котором операция уплотнения предусматривает уплотнение смеси с использованием изостатического давления.

15. Способ по п.14, в котором:

смола содержит отверждаемый за счет ультрафиолетового (УФ) излучения связующий материал;

литейная форма изготовлена из прозрачного в УФ области материала;

операция отверждения предусматривает воздействие УФ излучения на литейную форму.

16. Способ изготовления вставки для формирования в процессе разливки металла в корпусе бурового инструмента полости для установки сменной детали, в частности сопла, содержащей графитовый сердечник и керамическую оболочку, который включает в себя следующие операции:

измельчение керамических частиц до тех пор, пока они не будут иметь диаметры меньше чем 150 мкм;

измельчение частиц смолы до тех пор, пока они не будут иметь диаметры меньше чем 100 мкм;

образование порошковой смеси, которая содержит керамические частицы и частицы смолы;

введение цилиндрического графитового элемента в литейную форму, имеющую полость, задающую вставку для формирования полости для установки сменной детали - сопла;

введение порошковой смеси в литейную форму таким образом, что цилиндрический графитовый элемент будет частично заключен в порошковую смесь;

уплотнение смеси;

отверждение смолы, чтобы образовать вставку для формирования полости для установки сопла.

17. Способ по п.16, в котором операция уплотнения предусматривает уплотнение смеси с использованием изостатического давления.

18. Способ по п.16, в котором операция уплотнения предусматривает уплотнение смеси с использованием одноосного давления.

19. Способ по п.17, в котором операция отверждения предусматривает нагревание и выдержку литейной формы при температуре около 100°C в течение около одного часа, и затем нагревание и выдержку при температуре около 200°C в течение около одного часа.

20. Способ по п.17, в котором:

смола содержит отверждаемый за счет ультрафиолетового (УФ) излучения связующий материал;

литейная форма изготовлена из прозрачного в УФ области материала;

операция отверждения предусматривает воздействие УФ излучения на литейную форму.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК И ДРУГИХ ЭЛЕМЕНТОВ ЛИТНИКОВ И ПИТАТЕЛЕЙ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СОСТАВ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2176575C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2013-11-20—Публикация

2009-02-02—Подача