Изобретение относится к области машиностроения и может быть использовано при производстве изделий из порошковых металлических композиционных материалов.

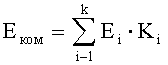

Наиболее близким по технической сути к предлагаемому способу является способ получения композиционного материала из металлических порошков с заданным физико-механическим свойством, в котором подбор компонентов для получаемого материала осуществляют исходя из требуемого физико-механического свойства композита, которое определяется составом, свойствами и концентрацией металлических порошков. Например, модуль упругости композиционного материала из металлических порошков (Eком) рассчитывают по формуле «смеси»:

Недостатком прототипа является значительное несоответствие рассчитываемых свойств от экспериментальных данных из-за того, что в известном способе не учитывается форма порошков, их деформационное и напряженное состояния при процессах обработки давлением, объединяющих отдельные порошки в единый композиционный материал, что приводит к увеличению затрат на производство композиционного материала из металлических порошков с заданным физико-механическим свойством.

Задачей изобретения является снижение затрат на производство композиционных материалов из металлических порошков за счет повышения точности определения заданных физико-механических свойств композитов.

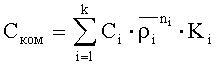

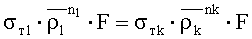

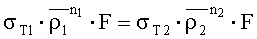

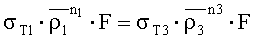

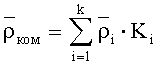

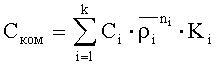

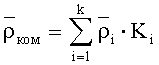

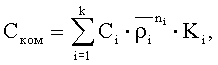

Поставленная задача решается за счет того, что в предлагаемом способе получения композиционного материала из заданных металлических порошков с заданным физико-механическим свойством, включающем подбор компонентов материала, их смешивание и обработку давлением полученной смеси, отличающийся тем, что подбор компонентов осуществляют из выражения:

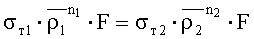

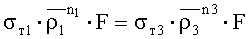

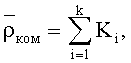

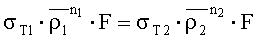

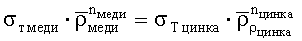

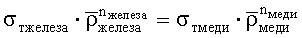

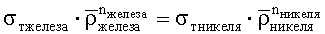

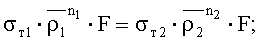

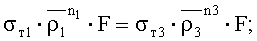

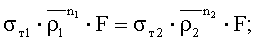

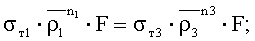

Ki - концентрация i-го составляющего (металлического порошка) композиционного материала; i - номер компонента (металлического порошка) композиционного материала (i=1…k), а относительную плотность составляющих (металлических порошков) композиционного материала определяют из условия равенства контактных усилий:

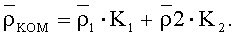

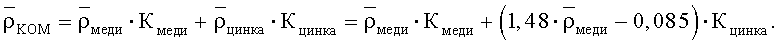

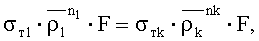

F - площадь контакта соприкосновения частиц составляющих (металлических порошков) композиционного материала, и уравнения плотности композита:

Изобретение обладает новизной, что следует из сравнения с прототипом, изобретательским уровнем, так как явно не следует из существующего уровня техники, практически осуществимо при производстве изделий из порошковых металлических композиционных материалов.

Предлагаемый способ получения композиционных материалов из заданных металлических порошков с заданными физико-механическими свойствами осуществляется следующим образом.

Сначала производят подбор компонентов композиционного материала для заданного физико-механического свойства (теплопроводность, удельное электрическое сопротивление, сопротивление пластической деформации, модуль упругости, предел усталости и др.). Отличительной особенностью предлагаемого способа является использование для подбора компонентов величин относительной плотности металлических порошков, составляющих композит, возведенной в степень показателя пористости соответствующего порошка (

Примеры получения композиционных материалов с заданными свойствами

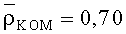

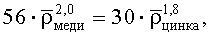

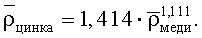

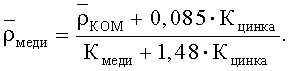

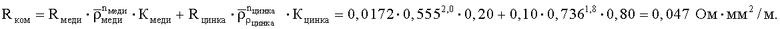

Пример №1. Проверим заданное удельное электрическое сопротивление медно-цинкового композита с Кмеди=0,20, Кцинка=0,80 при относительной плотности композита

Получим

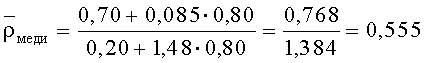

Тогда

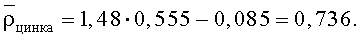

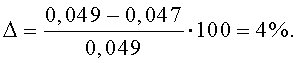

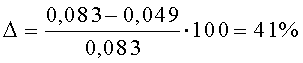

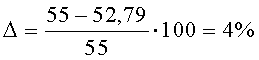

Рассчитаем удельное электрическое сопротивление медно-цинкового композита с Kмeди=0,20, Kцинкa=0,80 по формуле «смеси» из способа, выбранного в качестве прототипа изобретения: Rком=Rмеди·Rмеди+Rцинка·Kцинка=0,0172·0,20+0,10·0,80=0,083 Ом·мм2/м. Тогда отклонение расчетной величины по формуле «смеси» от экспериментальной составит:

Таким образом, в предлагаемом способе точность подбора компонентов, исходя из заданного удельного электрического сопротивления для медно-цинкового композита, повышается в

Особенно важным является повышение точности определения заданных физико-механических свойств композитов при прочностных расчетах. Так, например, повышение точности расчета сопротивления пластической деформации позволит использовать оборудование с меньшим усилием, что приведет к снижению затрат на производство изделий из порошковых металлических композиционных материалов.

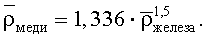

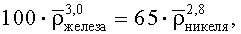

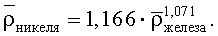

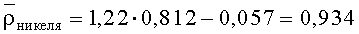

Пример №2. Проверим заданное сопротивление пластической деформации железо-медно-никелевого композита с Kжелеза=0,70, Kмеди=0/20, Kникеля=0,10 при относительной плотности композита

Получим

Получим

Получим

Из эксперимента сопротивление пластической деформации железо-медно-никелевого композита Kжелеза=0,70, Kмеди=0,20, Kникеля=0,10 равно 55 МПа (Кохан Л.С., Коростелев А.Б., Роберов И.Г., Мочалов А.Н. Обработка давлением металлов и заготовок из скомпактированных спеченных металлических порошков. - М.: ВИНИТИ, 2008. - 253 с.). Тогда отклонение расчетной величины от экспериментального значения составит:

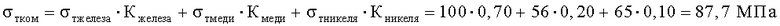

Рассчитаем сопротивление пластической деформации железо-медно-никелевого композита с Kжелеза=0,70, Kмеди=0,20, Kникеля=0,10 по формуле «смеси» из способа, выбранного в качестве прототипа изобретения:

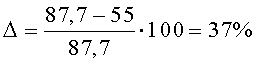

Тогда отклонение расчетной величины по формуле «смеси» от экспериментального значения составит:

Таким образом, в предлагаемом способе точность подбора компонентов, исходя из заданного сопротивления пластической деформации для железо-медно-никелевого композита, повышается в

После подбора компонентов производят их смешивание, а затем выполняют обработку давлением полученной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| СПОСОБ ОЦЕНКИ РАЗРУШИТЕЛЬНЫХ СВОЙСТВ НАЛИВНЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2012 |

|

RU2519658C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДА И КОМПОЗИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2556673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| МАГНИТОМЯГКИЙ НАПОЛНИТЕЛЬ И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2006 |

|

RU2336588C2 |

| Полимерный композиционный материал конструкционного назначения на основе сверхвысокомолекулярного полиэтилена, армированного базальтовой тканью | 2022 |

|

RU2792879C1 |

| ЛЕГКИЙ КЛАПАН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЗ КОМПОЗИЦИОННОГО ЖАРОПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И ЕГО ИНТЕРМЕТАЛЛИДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2437948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2305804C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2382751C2 |

| КОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2434962C1 |

Изобретение относится к порошковой металлургии, в частности к подбору состава материала при производстве изделий из порошковых металлических композиционных материалов с заданным физико-механическим свойством. Подбор компонентов осуществляют с использованием следующей зависимости:

где

Способ получения металлического композиционного материала с заданным физико-механическим свойством из заданных металлических порошков, включающий задание физико-механического свойства материала подбором компонентов с учетом заданного свойства порошков и их концентрации, смешивание и обработку давлением полученной смеси, отличающийся тем, что дополнительно определяют величину относительной плотности металлических порошков, составляющих композиционный материал из условия равенства контактных усилий:

где

F - площадь контакта соприкосновения частиц металлических порошков, и уравнения плотности композита:

где

при этом подбор компонентов материала осуществляют с использованием следующей зависимости

где Ском - заданное свойство композиционного материала;

Ci - то же свойство i-го металлического порошка;

ni - показатель пористости частиц i-го металлического порошка;

Ki - концентрация i-го металлического порошка;

i - номер металлического порошка (i=1…k).

| БЕРЕНТ В.Я | |||

| Материалы и свойства электрических контактов в устройствах железнодорожного транспорта | |||

| - М.: Изд-во Интекст, 2005, с.62 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2074898C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| US 20100108254 A1, 06.05.2010 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2013-11-20—Публикация

2011-05-27—Подача