Изобретение относится к измерительной технике и может быть использовано на железнодорожном транспорте для бесконтактного измерения профиля железнодорожных колес с помощью мобильных лазерных триангуляционных датчиков.

Колеса - один из самых важных элементов железнодорожного подвижного состава. Они подвергаются большим механическим нагрузкам и значительно влияют на характеристики движения вагона. Для того чтобы гарантировать необходимую безопасность эксплуатации, колесные пары должны подвергаться регулярному контролю.

Известно использование для измерения профиля железнодорожных колес механических контактных шаблонов. Однако статистика свидетельствует о том, что при таком подходе значительное влияние на точность и качество измерений оказывает человеческий фактор.

В качестве ближайшего аналога заявляемого технического решения выбраны устройство и способ измерения профиля железнодорожного колеса, описанные в патенте США №7701591, МПК G01B 11/24, 2010 г. Устройство включает нескольких лазерных триангуляционных датчиков, конструктивно объединенных в одном корпусе, который находится в постоянном механическом контакте с измеряемым колесом (т.е. в ближайшем аналоге реализуется жесткая привязка указанного устройства к поверхности колеса). Способ измерения профиля заключается в регистрации профиля колеса с помощью нескольких лазерных триангуляционных датчиков, пространственное положение которых в процессе измерения зафиксировано относительно поверхности колеса.

Недостатком известного устройства и способа являются ограниченные функциональные возможности, поскольку жесткое базирование датчиков относительно поверхности колеса не позволяет производить измерение профиля колеса в динамике, например, при перемещении колеса с небольшой скоростью по рельсовой колее. Кроме того, затрудненный доступ к некоторым участкам поверхности колеса, обусловленный необходимостью обеспечения постоянного механического контакта упомянутого устройства и колеса, снижает удобство эксплуатации устройства - ближайшего аналога.

Технический результат изобретения заключается в разработке устройства и способа измерения профиля железнодорожного колеса с более широкими функциональными возможностями и более удобного в эксплуатации.

Указанный технический результат достигается тем, что в устройстве измерения профиля железнодорожного колеса, содержащем лазерные триангуляционные датчики и средства обработки информации, упомянутые лазерные триангуляционные датчики выполнены мобильными, а их число выбрано равным, по меньшей мере, пяти, при этом первый, второй и третий датчики формируют параллельные друг другу зондирующие лучи, при этом третий, четвертый и пятый датчики размещены друг относительно друга с возможностью определения центра колеса.

Указанный технический результат достигается также тем, что третий, четвертый и пятый датчики расположены таким образом, что зондирующие лучи, формируемые четвертым и пятым датчиками, образуют угол γ, равный 1200±100, а зондирующий луч, формируемый третьим датчиком, лежит внутри угла γ и составляет с зондирующими лучами, формируемыми четвертым и пятым датчиками, углы

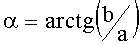

Указанный технический результат достигается также тем, что в способе измерения профиля железнодорожного колеса, в котором профиль колеса измеряют с помощью лазерных триангуляционных датчиков, измерение профиля осуществляют с помощью мобильных лазерных триангуляционных датчиков, при этом производят корректировку измеренного профиля колеса относительно поворота датчиков под углом α по отношению к оси ОХ, нормальной к касательной плоскости к вершине гребня, и относительно наклона датчиков под углом β по отношению к оси OY, принадлежащей касательной плоскости к вершине гребня колеса, для чего с помощью датчиков регистрируют для одного и того же участка колеса два профиля, содержащих параллельные участки, определяют угол α в соответствии с выражением

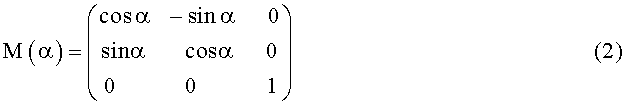

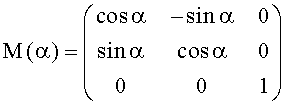

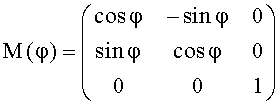

где а - расстояние между зондирующими лазерными лучами первого и второго датчиков, b - расстояние между параллельными участками профилей, строят матрицу поворота М(α) согласно выражению

и умножают все точки упомянутых выше двух профилей на матрицу М(α) с получением скорректированных значений профилей относительно угла поворота датчиков α по отношению к оси ОХ; с помощью датчиков определяют центр колеса, измеряют расстояние Lm от центра колеса до каждой точки упомянутых выше двух профилей, проецируют Lm на общий для всех точек профилей радиус R колеса таким образом, что расстояние по радиусу R от центра колеса для данной проецируемой точки профиля равно Lm, и получают профили, значения которых скорректированы относительно наклона датчиков под углом β по отношению к плоскости колеса.

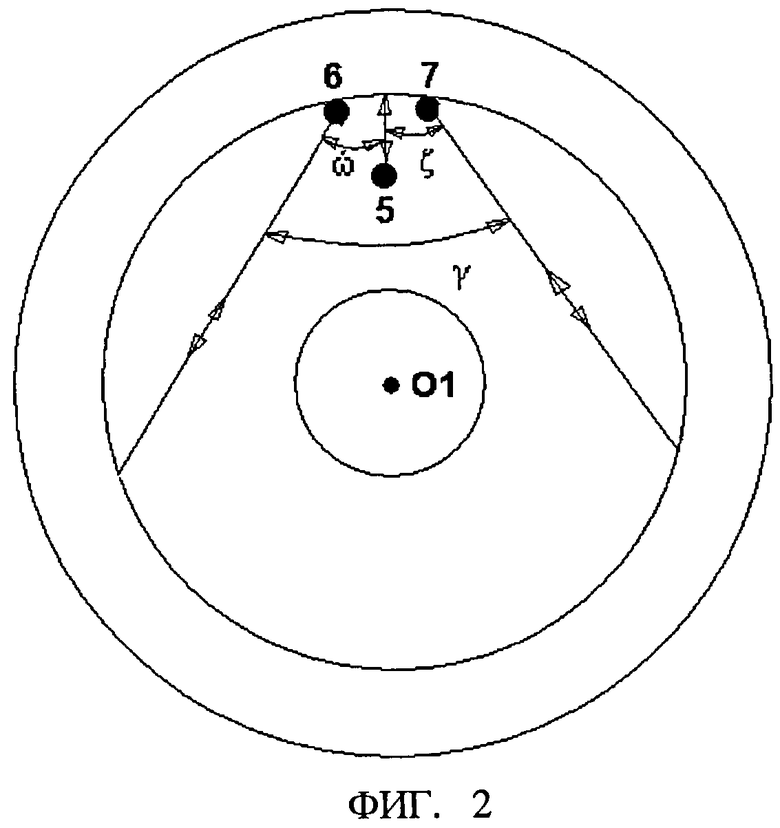

Указанный технический результат достигается также тем, что осуществляют корректировку измеренного профиля колеса относительно наклона мобильных лазерных триангуляционных датчиков под углом φ по отношению к касательной плоскости к вершине гребня колеса, для чего регистрируют профиль колеса и определяют угол φ как угол между участком упомянутого профиля, соответствующим внутренней части колеса, и осью OZ, принадлежащей касательной плоскости к вершине гребня колеса, строят матрицу поворота М(φ) согласно выражению

умножают все точки упомянутого выше профиля на матрицу М(φ) и получают профиль, значения которого скорректированы относительно наклона датчиков под углом φ по отношению к касательной плоскости к вершине гребня колеса.

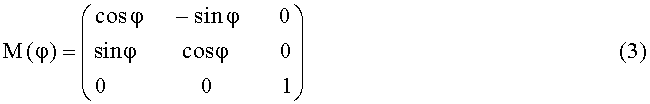

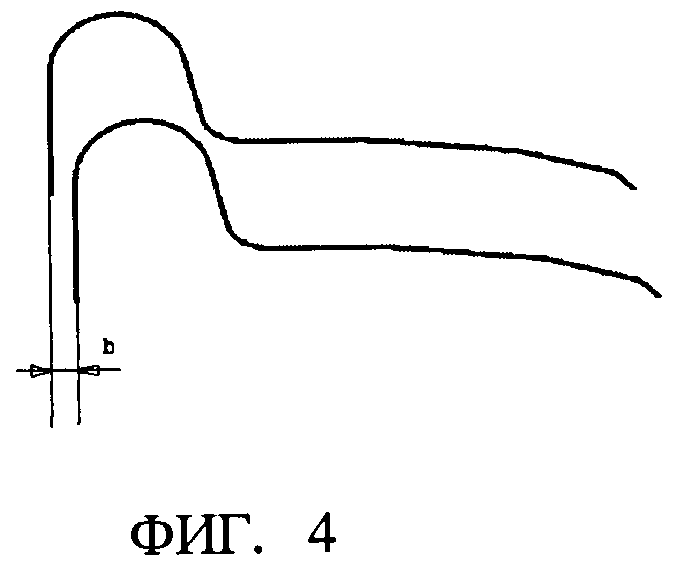

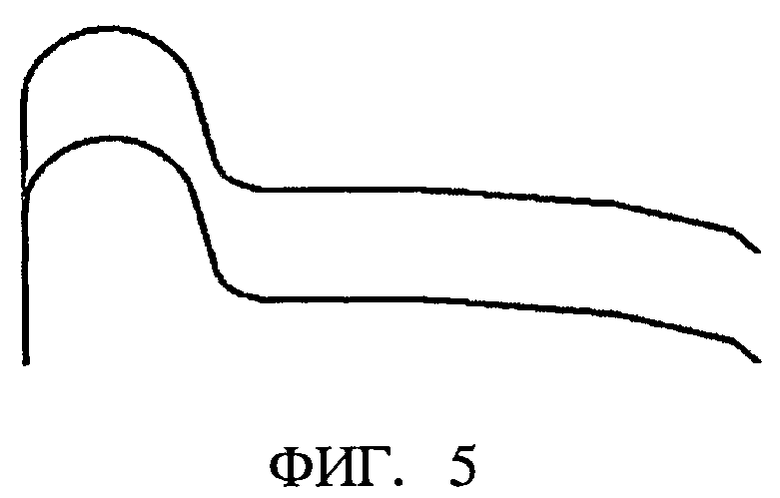

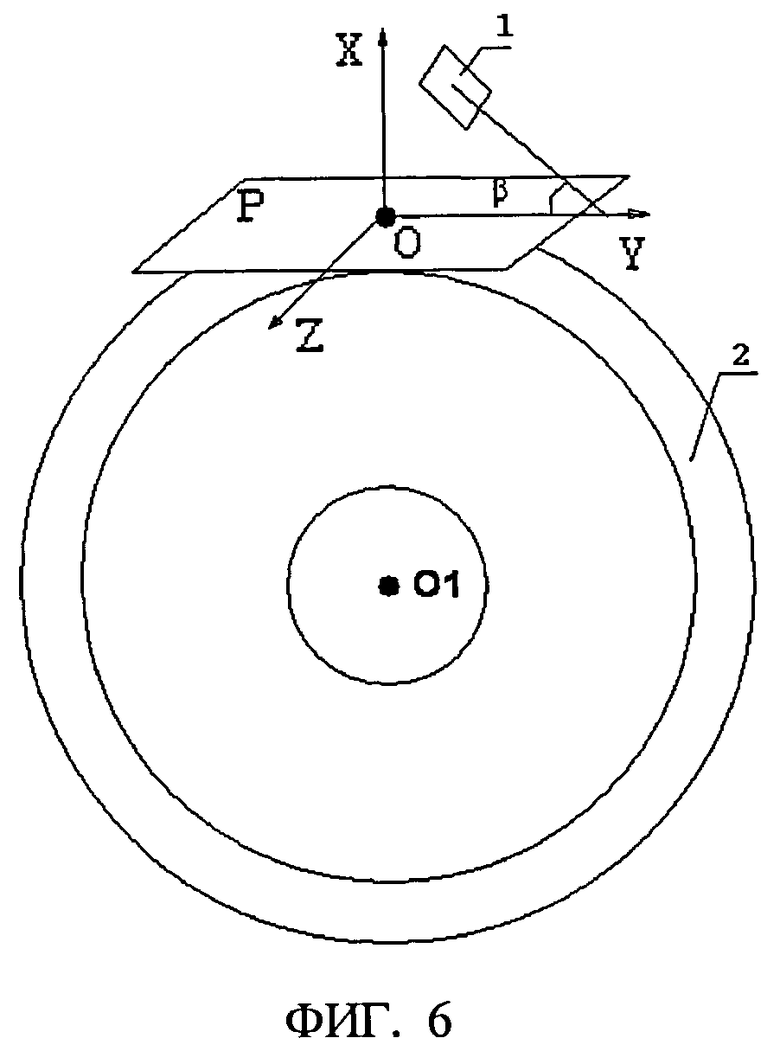

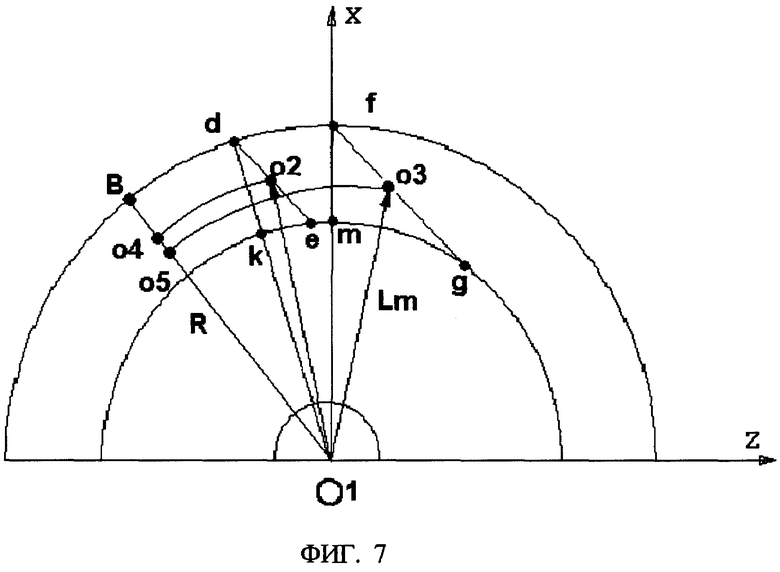

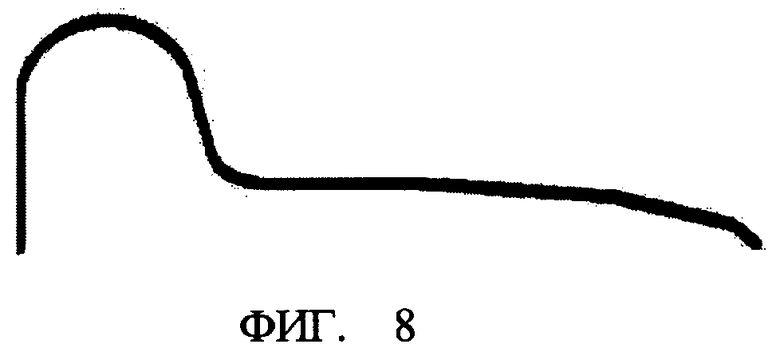

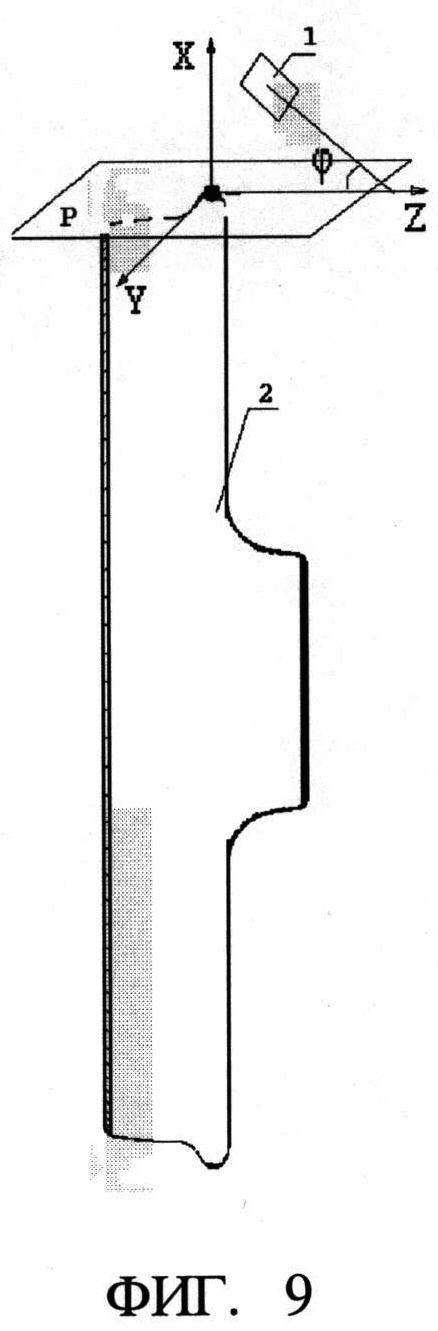

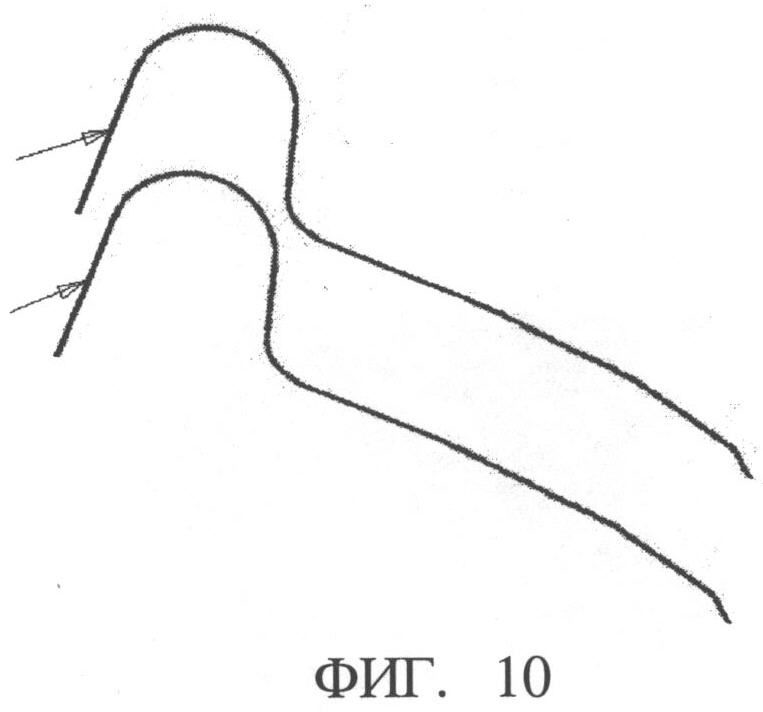

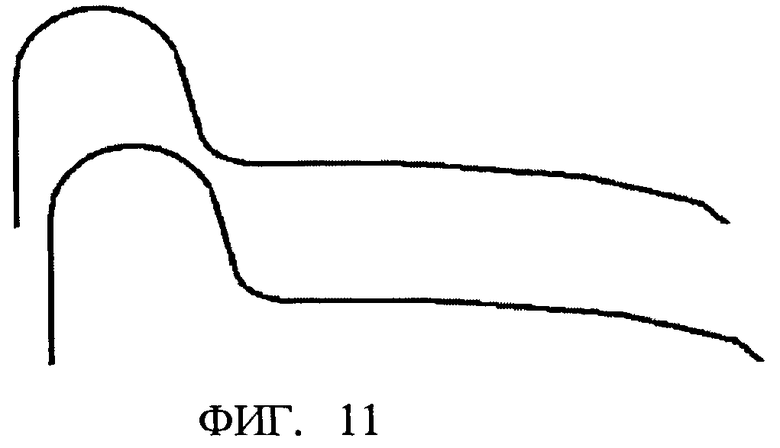

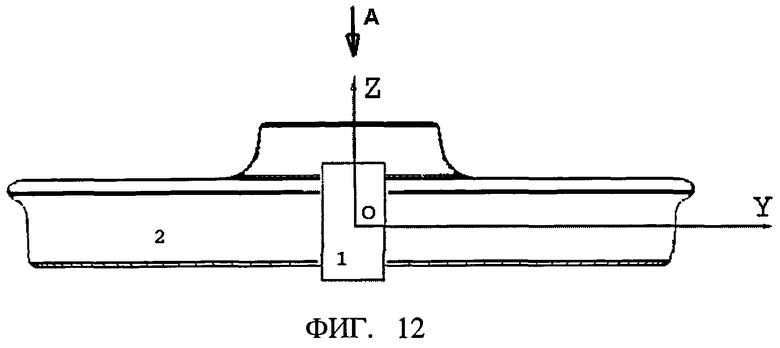

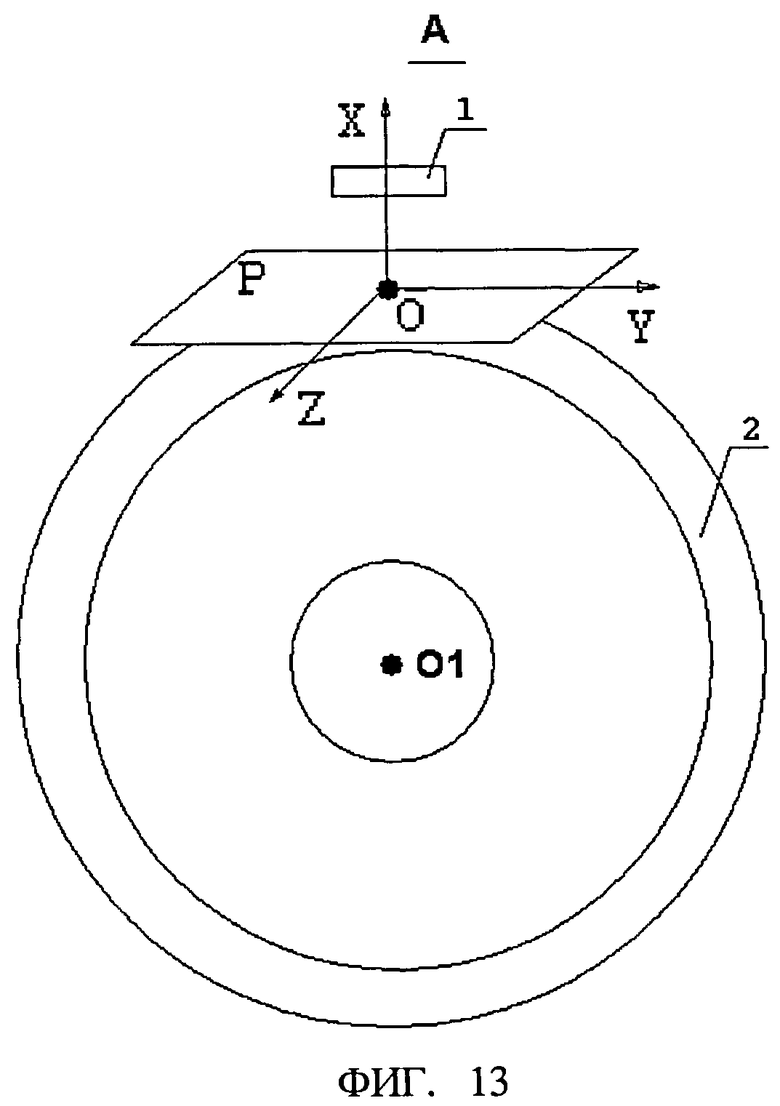

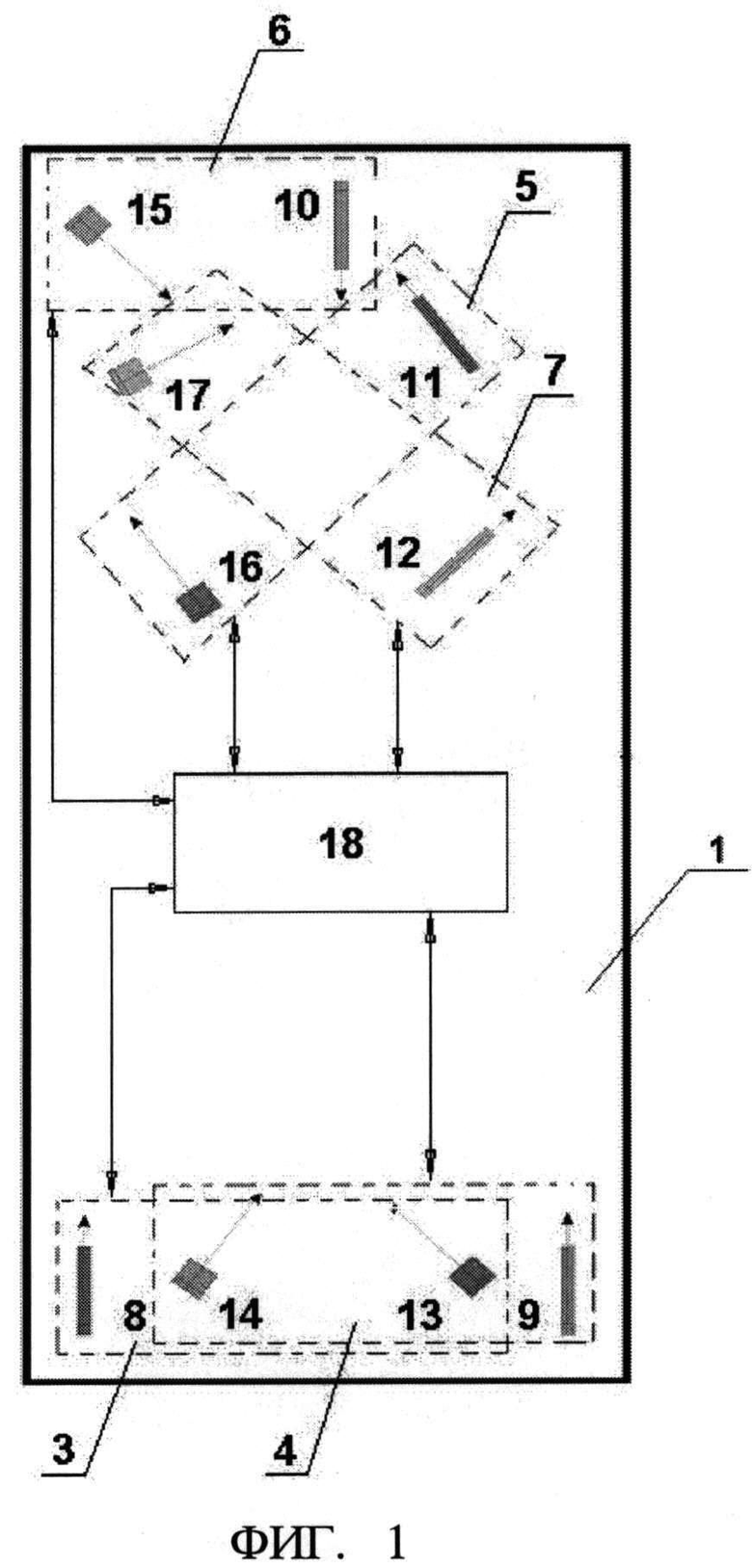

Изобретение иллюстрируется чертежами. На фиг.1 показано расположение лазерных триангуляционных датчиков в устройстве измерения профиля железнодорожного колеса, на фиг.2 иллюстрируется определение центра железнодорожного колеса с помощью трех датчиков; на фиг.3 показано взаимное расположение устройства измерения профиля и колеса в системе координат XOYZ, связанной с касательной плоскостью к вершине гребня колеса, при повороте на угол α относительно оси ОХ; на фиг.4 и 5 иллюстрируются профили колеса до и после корректировки относительно угла поворота устройства по отношению к оси ОХ; на фиг.6 иллюстрируется взаимное расположение устройства и колеса в системе координат XOYZ при наклоне устройства относительно оси OY; на фиг.7 иллюстрируется процедура корректировки при наклоне устройства относительно оси OY; на фиг.8 показаны профили, скорректированные относительно наклона устройства по отношению к оси OY; на фиг.9 показано взаимное расположение устройства и колеса в системе координат XOYZ при наклоне устройства относительно оси OZ; на фиг.10 и 11 иллюстрируются профили колеса до и после корректировки относительно наклона устройства по отношению к оси OZ; на фиг.12 показана «правильная» ориентация мобильных датчиков относительно колеса, соответствующая корректно измеренным профилям, на фиг.13 приведен вид А фиг.12.

Устройство 1 измерения профиля железнодорожного колеса 2 является мобильным, т.е. не имеющим в процессе измерения постоянного механического контакта с поверхностью колеса 2 и перемещающимся вдоль и поперек поверхности колеса с помощью руки оператора. Соответственно, являются мобильными и расположенные в устройстве 1 лазерные триангуляционные датчики.

Устройство 1 включает лазерные триангуляционные датчики 3, 4, 5, 6 и 7. Датчики 3-7 содержат в качестве основных функциональных узлов источники зондирующего лазерного луча 8-12, соответственно, и приемники отраженного от поверхности колеса излучения 13-17, соответственно. Датчики 3-7 подсоединены к средствам обработки информации 18. Первый 3, второй 4 и третий 5 датчики ориентированы относительно друг друга таким образом, что формируемые ими зондирующие лазерные лучи параллельны друг другу, при этом зондирующий лазерный луч, формируемый датчиком 5, расположен «между» лучами, формируемыми датчиками 3 и 4 (фиг.1). Такое взаимное расположение датчиков 3-5 позволяет снять корректно весь профиль колеса, включая область гребня и внешней поверхности колеса (датчики 3 и 4), и внутренней поверхности колеса (датчик 5). Третий 5, четвертый 6 и пятый 7 датчики расположены таким образом, что зондирующие лучи, формируемые датчиками 6 и 7, образуют угол γ, равный 1200±100, а зондирующий луч, формируемый датчиком 5, лежит внутри угла γ и составляет с зондирующими лучами, формируемыми датчиками 6 и 7, углы

Способ измерения профиля железнодорожного колеса осуществляется следующим образом. Поскольку положение мобильных датчиков 3-7 относительно колеса 2 является изначально произвольным и характеризуется определенными - но неизвестными и не измеряемыми в рамках данного изобретения - углами наклона и поворота датчиков относительно касательной плоскости к вершине гребня колеса в трехмерном пространстве и нормали к упомянутой касательной плоскости, используется алгоритм корректировки измеренных с помощью мобильных датчиков профилей колеса.

На первом этапе с помощью датчиков 5, 6 и 7 находится центр колеса О1 (например, посредством определения диаметра внешней части обода колеса). Для этого датчики 5, 6, 7 измеряют расстояние, например, до обода колеса, соответственно, в трех точках, и далее находится диаметр обода и центр внешней части обода, совпадающий с центром колеса. Центр колеса находится на пересечении двух перпендикулярных прямых, проходящих через середины отрезков, соединяющих пары точек (при наличии трех точек имеем два отрезка). Зная центр колеса и точку, лежащую на внешней части обода, можно определить радиус и, соответственно - диаметр обода колеса.

Далее определяется угол α - угол поворота устройства измерения профиля по отношению к оси ОХ, нормальной к касательной плоскости к вершине гребня колеса. Для этого с помощью датчиков 3, 4 и 5 регистрируют для одного и того же участка колеса два профиля, содержащие параллельные участки (фиг.4), причем измерение расстояния осуществляется по триангуляционному принципу и вычисление профилей осуществляется с помощью средств обработки информации 18. Отметим, что в качестве параллельных участков могут использоваться любые параллельные участки профилей. Искомый угол α находится из выражения (1) по известному расстоянию α между зондирующими лазерными лучами первого и второго датчиков, и расстоянию b между параллельными участками профилей (фиг.4). Далее, зная угол α, по формуле (2) строится матрица поворота М(α), и после этого все точки двух профилей умножаются на матрицу М(α) с получением скорректированных значений профилей (фиг.5).

Процедура корректировки профиля при наклоне устройства относительно оси OY, принадлежащей касательной плоскости к вершине гребня колеса, заключается в следующем.

При наклоне датчиков 3-5 относительно оси OY траектории лазерных лучей имеют вид de и fg, в то время как получения корректных значений профилей лазерные лучи должны распространяться по траекториям dk и fm, являющимся частью радиуса колеса R (фиг.7). Для перехода от траекторий de и fg к траекториям dk и fm к каждой точке профиля из центра колеса O1 откладывается вектор Lm и вычисляется длина этого вектора. Значения длин всех векторов для данного профиля (для всей совокупности точек, образующих профиль) откладываются на радиусе R=O1B, который является общим для обоих профилей; иначе говоря, осуществляется переход из точек О2 и О3 в точки О4 и О5, принадлежащие радиусу O1B путем проецирования Lm на общий для всех точек профилей радиус R колеса таким образом, чтобы расстояние по радиусу R от центра колеса для данной проецируемой точки профиля было равно Lm. В конечном итоге координата Y для каждой точки двух профилей является одной и той же, координата Z сохраняет свое значение, координата X равна длине вектора Lm, и профили полностью совмещаются друг с другом (фиг.10).

Возможно опционное определение угла наклона датчиков φ по отношению к касательной плоскости к вершине гребня колеса в направлении, характеризуемом осью OZ, принадлежащей упомянутой касательной плоскости (фиг.11). Наличие угла φ не оказывает существенного влияния на точность измерения профилей, но повышает удобство работы с данными, так как позволяет упросить алгоритм нахождения параллельных прямолинейных участков на профилях, полученных с помощью датчиков 3-5, используемых в дальнейшей корректировке угла поворота относительно оси ОХ.

В этом случае с помощью любого из датчиков 3-4 регистрируют профили колеса и определяют угол φ как угол между участком профиля, соответствующим внутренней части колеса (показано стрелками на фиг.12), и осью OZ, строят матрицу поворота М(φ) согласно выражению (3), умножают все точки профиля на матрицу М(φ) и получают профиль, значения которого скорректированы относительно наклона датчика под углом φ по отношению к касательной плоскости к вершине гребня колеса в направлении, характеризуемом осью OZ, и которые являются параллельными друг другу (фиг.13).

В результате описанной выше корректировки измеренных профилей колеса относительно поворота и наклона мобильных датчиков под углами α и β, соответственно, получаем профили, полностью совмещенные друг с другом. Скорректированные профили соответствуют «правильной» ориентации мобильных датчиков относительно плоскости колеса, когда зондирующие лучи датчиков 3 и 4 перпендикулярны внешней и внутренней сторонам колеса и плоскость устройства параллельна касательной плоскости к вершине гребня колеса.

Таким образом, заявленные устройство и способ позволяют создать на базе бесконтактных лазерных триангуляционных датчиков мобильное средство измерения профиля железнодорожного колеса, характеризующееся достаточно простым алгоритмом корректировки измеренных - при произвольном пространственном положении мобильных датчиков профилей колеса, удобное в эксплуатации и обладающее широкими функциональными возможностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНЕРЦИАЛЬНЫХ ИЗМЕРЕНИЙ НЕРОВНОСТЕЙ РЕЛЬСОВОГО ПУТИ | 2002 |

|

RU2242391C2 |

| ПРЕЦИЗИОННЫЙ ДАТЧИК РАССТОЯНИЙ | 2014 |

|

RU2567185C1 |

| МОБИЛЬНЫЙ НОСИТЕЛЬ ПОИСКОВОГО ОБОРУДОВАНИЯ И СПОСОБ УПРАВЛЕНИЯ ИМ | 1999 |

|

RU2168146C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ЗУБЬЕВ ЗУБЧАТОГО КОЛЕСА | 2009 |

|

RU2406972C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДВИЖУЩЕЙСЯ КОЛЕСНОЙ ПАРЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2023 |

|

RU2818377C1 |

| СПОСОБ ТРИАНГУЛЯЦИОННОГО ИЗМЕРЕНИЯ ПОВЕРХНОСТЕЙ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315949C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВОГО ПОЛОЖЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА (ИЛИ ЕГО МОДЕЛИ) В ПРОСТРАНСТВЕ | 2009 |

|

RU2395427C1 |

| МАШИНА ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЖЕЛЕЗНОДОРОЖНЫХ ЦЕЛЬНОКАТАНЫХ КОЛЕС В ПОТОКЕ ПРОИЗВОДСТВА | 1997 |

|

RU2154806C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ НА ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСА ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280577C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ ТЕЛ ВРАЩЕНИЯ С ОТРАЖАЮЩЕЙ ПОВЕРХНОСТЬЮ | 1995 |

|

RU2109250C1 |

Изобретение относится к измерительной технике и может быть использовано на железнодорожном транспорте для бесконтактного измерения профиля железнодорожных колес с помощью мобильных лазерных триангуляционных датчиков. Устройство включает по меньшей мере пять мобильных лазерных триангуляционных датчиков (3-7), из которых: первый, второй и третий - формируют параллельные друг другу зондирующие лучи. При этом третий, четвертый и пятый датчики размещены друг относительно друга с возможностью определения центра колеса. Также раскрыт способ измерения профиля железнодорожного колеса, примененный алгоритм которого позволяет скорректировать реальные значения измеренных профилей с учетом произвольной ориентации датчиков. Технический результат - расширение функциональных возможностей и повышение удобства в эксплуатации измерительного устройства. 2 н. и 2 з.п. ф-лы, 13 ил.

1. Устройство для измерения профиля железнодорожного колеса, содержащее лазерные триангуляционные датчики и средства обработки информации, отличающееся тем, что лазерные триангуляционные датчики выполнены мобильными, а их число выбрано равным, по меньшей мере, пяти; первый, второй и третий датчики формируют параллельные друг другу зондирующие лучи, при этом третий, четвертый и пятый датчики размещены друг относительно друга с возможностью определения центра колеса.

2. Устройство по п.1, отличающееся тем, что третий, четвертый и пятый датчики расположены таким образом, что зондирующие лучи, формируемые четвертым и пятым датчиками, образуют угол γ, равный 120°±10°, а зондирующий луч, формируемый третьим датчиком, лежит внутри угла γ и составляет с зондирующими лучами, формируемыми четвертым и пятым датчиками, углы

3. Способ измерения профиля железнодорожного колеса, в котором профиль колеса измеряют с помощью лазерных триангуляционных датчиков, отличающийся тем, что измерение профиля осуществляют с помощью мобильных лазерных триангуляционных датчиков, при этом производят корректировку измеренного профиля колеса относительно поворота датчиков под углом α по отношению к оси ОХ, нормальной к касательной плоскости к вершине гребня, и относительно наклона датчиков под углом β по отношению к оси OY, принадлежащей касательной плоскости к вершине гребня колеса, для чего с помощью датчиков регистрируют для одного и того же участка колеса два профиля, содержащих параллельные участки, определяют угол α в соответствии с выражением

где а - расстояние между зондирующими лазерными лучами первого и второго датчиков, b - расстояние между параллельными участками профилей, строят матрицу поворота М(α) согласно выражению

и умножают все точки упомянутых выше двух профилей на матрицу М(α) с получением скорректированных значений профилей относительно угла поворота датчиков α по отношению к оси ОХ; с помощью датчиков определяют центр колеса, измеряют расстояние Lm от центра колеса до каждой точки упомянутых выше двух профилей, проецируют Lm на общий для всех точек профилей радиус R колеса таким образом, чтобы расстояние по радиусу R от центра колеса для данной проецируемой точки профиля было равно Lm, и получают профили, значения которых скорректированы относительно наклона датчиков под углом β по отношению к плоскости колеса.

4. Способ по п.3, отличающийся тем, что осуществляют корректировку измеренного профиля колеса относительно наклона мобильных лазерных триангуляционных датчиков под углом φ по отношению к касательной плоскости к вершине гребня колеса, для чего регистрируют профиль колеса и определяют угол φ как угол между участком упомянутого профиля, соответствующим внутренней части колеса, и осью OZ, принадлежащей касательной плоскости к вершине гребня колеса, строят матрицу поворота М(φ) согласно выражению

умножают все точки упомянутого выше профиля на матрицу М(φ) и получают профиль, значения которого скорректированы относительно наклона датчиков под углом φ по отношению к касательной плоскости к вершине гребня колеса.

| US 2009207420 A1, 20.08.2009 | |||

| US 5247338 A, 21.09.1993 | |||

| US 5193120 A, 09.03.1993. |

Авторы

Даты

2013-12-10—Публикация

2012-07-30—Подача