ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к сварной конструкции, включающей в себя множество стальных листов, которые соединяются путем использования точечной сварки сопротивлением (в дальнейшем называемой просто «точечной сваркой») во множестве положений, в которых множество стальных листов перекрывают друг друга, а также относится к способу производства этой сварной конструкции. В частности настоящее изобретение относится к сварной конструкции, которая включает в себя область ожидаемой деформации, которая предположительно будет деформироваться под нагрузкой, а также относится к способу для производства этой сварной конструкции.

УРОВЕНЬ ТЕХНИКИ

[0002] Фиг. 1 представляет собой вид в перспективе, иллюстрирующий структуру автомобиля, показывающую элементы каркаса. Передний боковой элемент 2 (передняя рама), задний боковой элемент 3 (задняя рама) и боковая продольная балка 7 располагаются по бокам автомобиля. Каждый из этих элементов располагается вдоль направления вперед-назад транспортного средства (в дальнейшем называемого просто «направлением вперед-назад»). Передний элемент 2 и задний элемент 3 располагаются в передней и задней части, соответственно, а боковая продольная балка 7 располагается в промежуточной части в направлении вперед-назад.

[0003] Поперечины пола 4 и 4', которые располагаются в промежуточной части в направлении вперед-назад, проходят в направлении ширины транспортного средства вдоль поверхности пола. Средняя стойка 6, проходящая в вертикальном направлении, располагается сбоку в промежуточной части в направлении вперед-назад. Усилитель 5 бампера, проходящий в направлении ширины транспортного средства, располагается у переднего конца автомобиля. Вышеупомянутые элементы являются элементами каркаса, которые формируют каркас автомобиля.

[0004] Элементы каркаса и крешбоксы (поглощающие энергию удара элементы) 1a и 1b являются сварными конструкциями, включающими в себя множество стальных листов. Эта сварная конструкция имеет перекрывающиеся части, в которых множество стальных листов перекрывают друг друга, и эти стальные листы соединяются точечной сваркой во множестве положений. Когда участок сварной точки (в дальнейшем называемая просто «сварной частью») разрушается (разрушение при сдвиге) в случае столкновения автомобиля, этот элемент каркаса не может деформироваться желаемым образом, и таким образом не может абсорбировать энергию удара в достаточной степени. Таким образом, желательной является сварная конструкция, которая могла бы подавлять разрушение при сдвиге.

[0005] Патентный документ 1 описывает способ, позволяющий основному стальному листу разрушаться за счет уменьшения ширины подвергающейся тепловому воздействию части, образующейся при сварке, в случае использования листа высокопрочной стали, имеющей прочность при растяжении 440 МПа. Патентный документ 2 описывает способ для широкого размягчения внешних сторон ядра сварной точки, а также для обеспечения равноосной структуры мартенсита внутри ядра сварной точки для того, чтобы получить точечное соединение сваркой сопротивлением листа высокопрочной стали, который обладает как превосходным сопротивлением сдвигу при растяжении, так и превосходными свойствами при поперечном растяжении. Патентные документы 3 и 4 описывают, что можно сделать диаметр d ядра сварной точки удовлетворяющим условию 3 × tm1/2 ≤ d ≤ 6 × tm1/2 (где tm является толщиной (мм) самого тонкого листа), многоступенчато управляя сварочным током. Патентный документ 3 утверждает, что этот способ может ограничивать начальный выплеск и выплеск на смежной поверхности, а патентный документ 4 утверждает, что этот способ может достигать высокой прочности соединения.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0006] Патентный документ 1: JP 2001-9573A

Патентный документ 2: JP 2013-78782A

Патентный документ 3: JP 5359571B

Патентный документ 4: JP 5333560B

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0007] Однако способы по Патентным документам 1-4 предполагают, что диаметры ядра сварной точки не могут быть сделаны больше, чем определенный диаметр, что налагает ограничения на подавление разрушения в сварных частях. В частности, по мере того, как прочность при растяжении стального листа становится больше, электрическое сопротивление соответственно становится больше, что вызывает выплеск вследствие тепловыделения во время сварки и делает диаметр ядра сварной точки более малым. Это приводит к проблеме невозможности устойчивого получения прочности сварного соединения.

[0008] Настоящее изобретение создано с учетом вышеописанной проблемы и направлено на то, чтобы предложить сварную конструкцию и способ для производства сварной конструкции, которые являются новыми и улучшенными и могут уменьшить разрушение сварных частей.

РЕШЕНИЕ ПРОБЛЕМЫ

[0009] В соответствии с одним вариантом осуществления настоящего изобретения предлагается сварная конструкция, включающая в себя два или три стальных листа и перекрывающуюся часть, в которой стальные листы перекрываются и соединяются точечной сваркой во множестве положений, включающая в себя участок сварной точки, причем когда диаметр ядра сварной точки равен dng (мм), диаметр наконечника электрода, используемого при точечной сварке, равен d (мм), и средняя толщина стальных листов на один стальной лист в перекрывающейся части равна tave (мм), участок сварной точки удовлетворяет нижеприведенному условию (a) или условию (b) в соответствии со средней толщиной tave (мм).

(a) dng > d(tave)1/2, когда 0,5 мм ≤ tave < 1,1 мм (1)

(b) dng > 1,05d, когда 1,1 мм ≤ tave ≤ 2,6 мм (2)

[0010] Сварная конструкция может включать в себя область ожидаемой деформации, которая будет подвергнута пластической деформации при приложении нагрузки, и точечная сварка может быть выполнена по меньшей мере внутри области ожидаемой деформации.

[0011] Область ожидаемой деформации может быть свободной от прилипания сварочных брызг.

[0012] Стальные листы могут иметь прочность при растяжении 980 МПа или больше.

[0013] Электрод может быть комбинированным электродом, имеющим тело электрода, прижимаемое к стальным листам в перекрывающейся части, а также кольцевой элемент, прижимаемый к стальным листам вокруг тела электрода.

[0014] Подвижный электрод может включать в себя первый кольцевой элемент и второй кольцевой элемент, прижимаемые к стальным листам в перекрывающейся части так, чтобы первый кольцевой элемент и второй кольцевой элемент были обращены друг к другу, и первое тело электрода и второе тело электрода, каждое из которых вставляется в сквозное отверстие в каждом из первого кольцевого элемента и второго кольцевого элемента для того, чтобы эти тела были прижаты к стальным листам в перекрывающейся части так, чтобы первое тело электрода и второе тело электрода были обращены друг к другу и электрический ток мог протекать через стальные листы между первым телом электрода и вторым телом электрода.

[0015] Участок сварной точки, удовлетворяющий условию (a) или условию (b), может присутствовать на протяженности, составляющей от 20% до 60% сварной конструкции.

[0016] Участок сварной точки предпочтительно имеет углеродный эквивалент (Ceq), равный 0,13 мас.% или больше, где углеродный эквивалент (Ceq) определяется в соответствии с нижеприведенным уравнением (3):

Ceq=[C]+1/90 [Si]+1/100 ([Mn]+[Cr]) (3)

где

[C]: среднее содержание углерода (в мас.%) участка точечной сварки;

[Si]: среднее содержание кремния (в мас.%) участка точечной сварки;

[Mn]: среднее содержание марганца (в мас.%) участка точечной сварки; и

[Cr]: среднее содержание хрома (в мас.%) участка точечной сварки.

[0017] Сварная конструкция может быть элементом, используемым, например, для автомобиля, и в этом случае область ожидаемой деформации может быть областью, которая будет подвергнута воздействию по меньшей мере одного из усилия осевого сжатия и изгибающего усилия.

[0018] В соответствии с одним вариантом осуществления настоящего изобретения предлагается способ для производства сварной конструкции, включающей в себя два или три стальных листа и перекрывающуюся часть, в которой стальные листы перекрывают друг друга и соединяются точечной сваркой во множестве положений, включающий в себя выполнение точечной сварки, выполнение точечной сварки, включающее в себя первую стадию, на которой первое тело электрода в форме стержня и второе тело электрода в форме стержня располагаются так, чтобы они были обращены друг к другу с перекрывающейся частью, находящейся между ними, и первый кольцевой элемент и второй кольцевой элемент располагаются так, чтобы они были обращены друг к другу, причем первый кольцевой элемент имеет сквозное отверстие, через которое вставляется первое тело электрода, и задний конец, с которым соединяется первое упругое тело, а также второй кольцевой элемент, имеющий сквозное отверстие, через которое вставляется второе тело электрода, и задний конец, с которым соединяется второе упругое тело, и вторую стадию, на которой перекрывающаяся часть сжимается путем прижатия наконечника каждого из первого тела электрода и второго тела электрода к перекрывающейся части и прижатия концевой грани каждого из первого кольцевого элемента и второго кольцевого элемента к перекрывающейся части, в то время как первое упругое тело прикладывает прижимное давление к первому кольцевому элементу, а второе упругое тело прикладывает прижимное давление ко второму кольцевому элементу, и затем электрический ток пропускается между первым телом электрода и вторым телом электрода. Первая стадия и вторая стадия заставляют участок сварной точки удовлетворять нижеприведенному условию (c) или условию (d) в соответствии со средней толщиной tave (мм):

(a) dng > d(tave)1/2, когда 0,5 мм ≤ tave < 1,1 мм (4)

(b) dng > 1,05d, когда 1,1 мм ≤ tave ≤ 2,6 мм (5)

где dng (мм) является диаметром ядра сварной точки, d (мм) является диаметром наконечника электрода, используемого для точечной сварки, и tave (мм) является средней толщиной одного стального листа из стальных листов в перекрывающейся части.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0019] Сварная конструкция и способ для ее производства в соответствии с настоящим изобретением могут уменьшить разрушение сварной части по сравнению с известными сварными конструкциями, и таким образом сварная конструкция показывает превосходную способность к поглощению энергии удара. В частности, применение этого изобретения к сварным конструкциям, выполненным из листов высокопрочной стали, может обеспечить такие эффекты в значительной степени, устраняя тем самым необходимость в увеличении толщины стальных листов. Следовательно, это позволяет стальным листам быть более тонкими, так что вес сварных конструкций может быть дополнительно уменьшен.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0020] Фиг. 1 представляет собой вид в перспективе, иллюстрирующий структуру автомобиля, показывающую элементы каркаса.

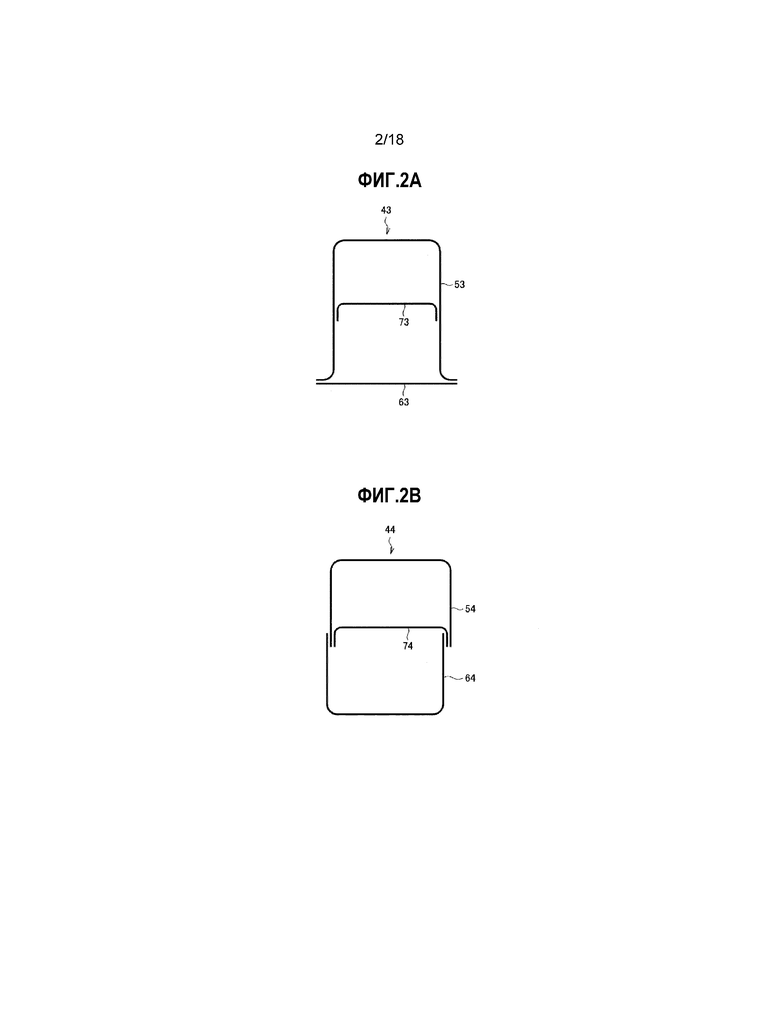

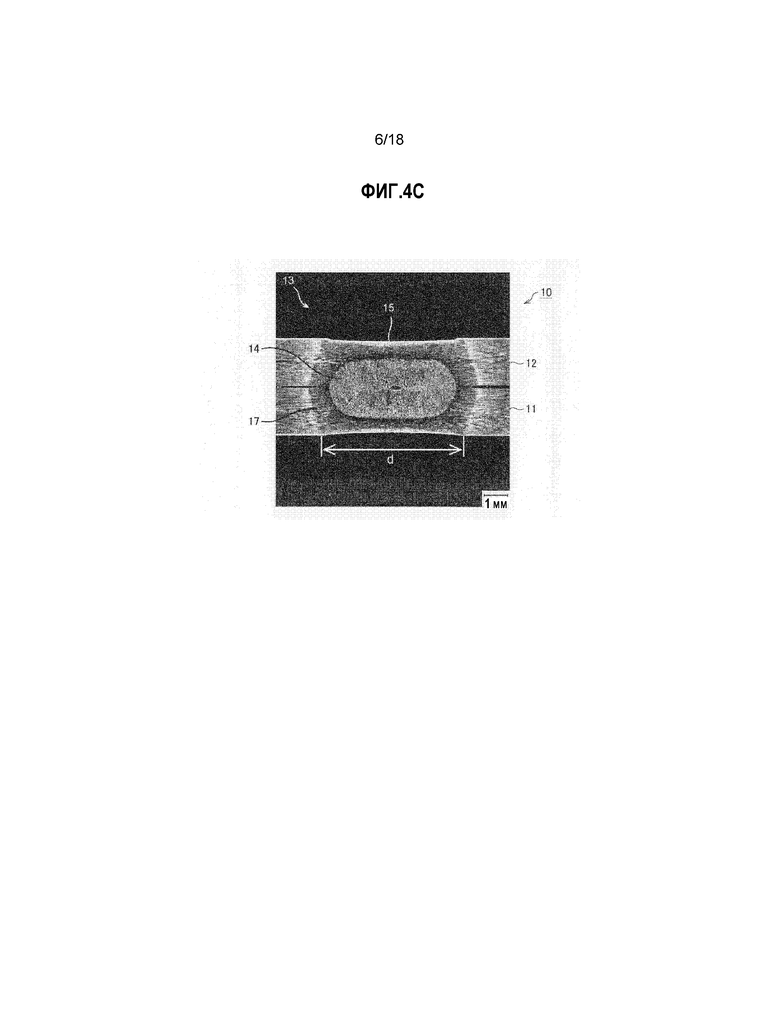

Фиг. 2A представляет собой вид с правой стороны, схематично иллюстрирующий пример А конфигурации сварной конструкции в соответствии с вторым вариантом осуществления.

Фиг. 2B представляет собой вид с правой стороны, схематично иллюстрирующий пример В конфигурации сварной конструкции в соответствии с вторым вариантом осуществления.

Фиг. 2С представляет собой вид с правой стороны, схематично иллюстрирующий пример С конфигурации сварной конструкции в соответствии с вторым вариантом осуществления.

Фиг. 2D представляет собой вид с правой стороны, схематично иллюстрирующий пример D конфигурации сварной конструкции в соответствии с вторым вариантом осуществления.

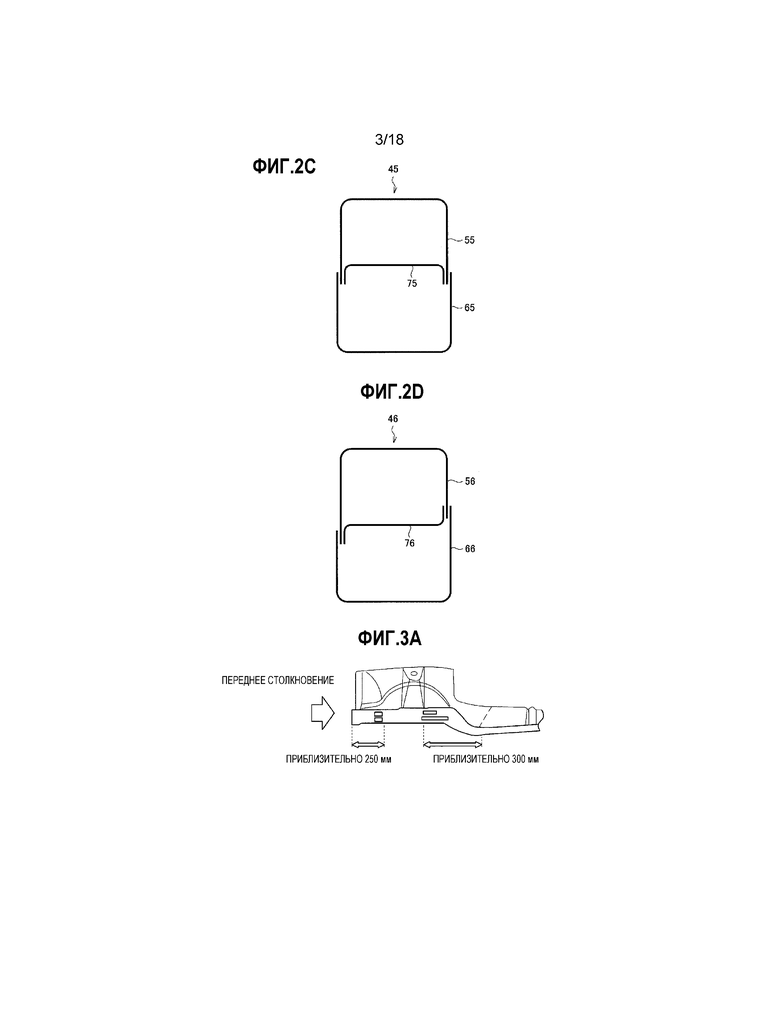

Фиг. 3A представляет собой вид сбоку, иллюстрирующий передний боковой элемент, в котором обозначены области ожидаемой деформации.

Фиг. 3B представляет собой вид сбоку, иллюстрирующий среднюю стойку, в которой обозначены области ожидаемой деформации.

Фиг. 3С представляет собой вид сбоку, иллюстрирующий задний боковой элемент, в котором обозначены области ожидаемой деформации.

Фиг. 3D представляет собой вид в перспективе, иллюстрирующий боковую продольную балку, в которой обозначены области ожидаемой деформации.

Фиг. 4A представляет собой поперечное сечение, иллюстрирующее область вблизи участка сварной точки в сварной конструкции, когда области изменения кривизны наблюдаются около обоих концов углубления.

Фиг. 4B представляет собой поперечное сечение, иллюстрирующее область вблизи участка сварной точки в сварной конструкции, когда области изменения кривизны не наблюдаются около обоих концов углубления, но величина вдавленного углубления может быть идентифицирована.

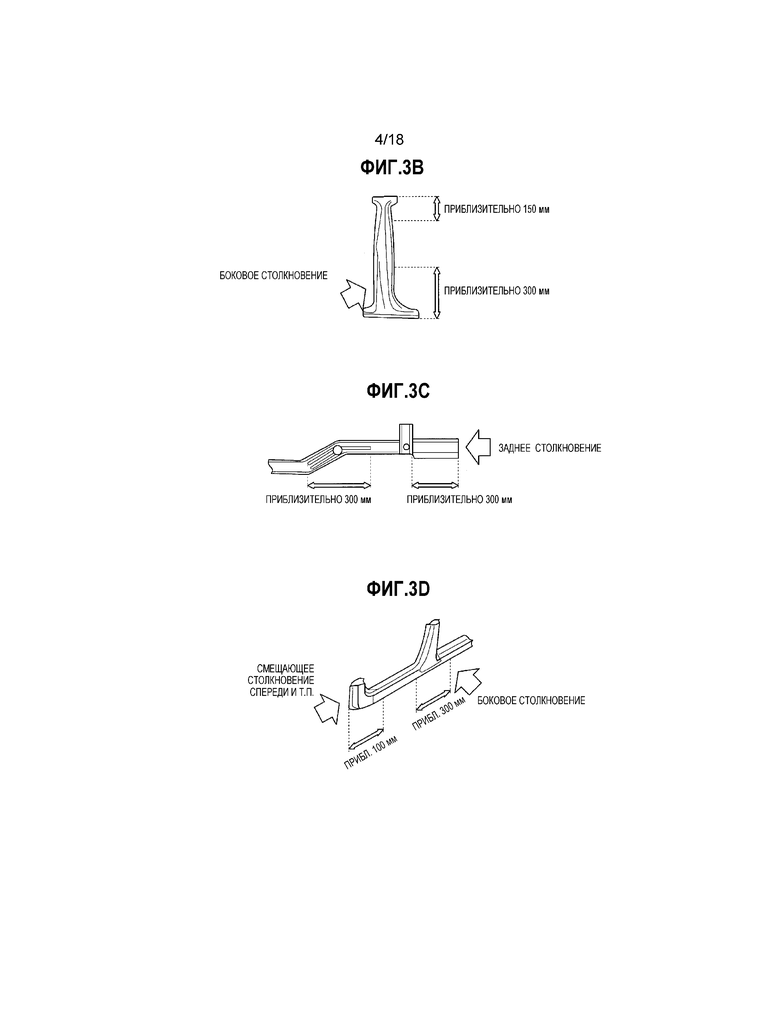

Фиг. 4C представляет собой фотографию, показывающую поверхность разреза вблизи участка сварной точки сварной конструкции, когда величина вдавленного углубления не может быть идентифицирована.

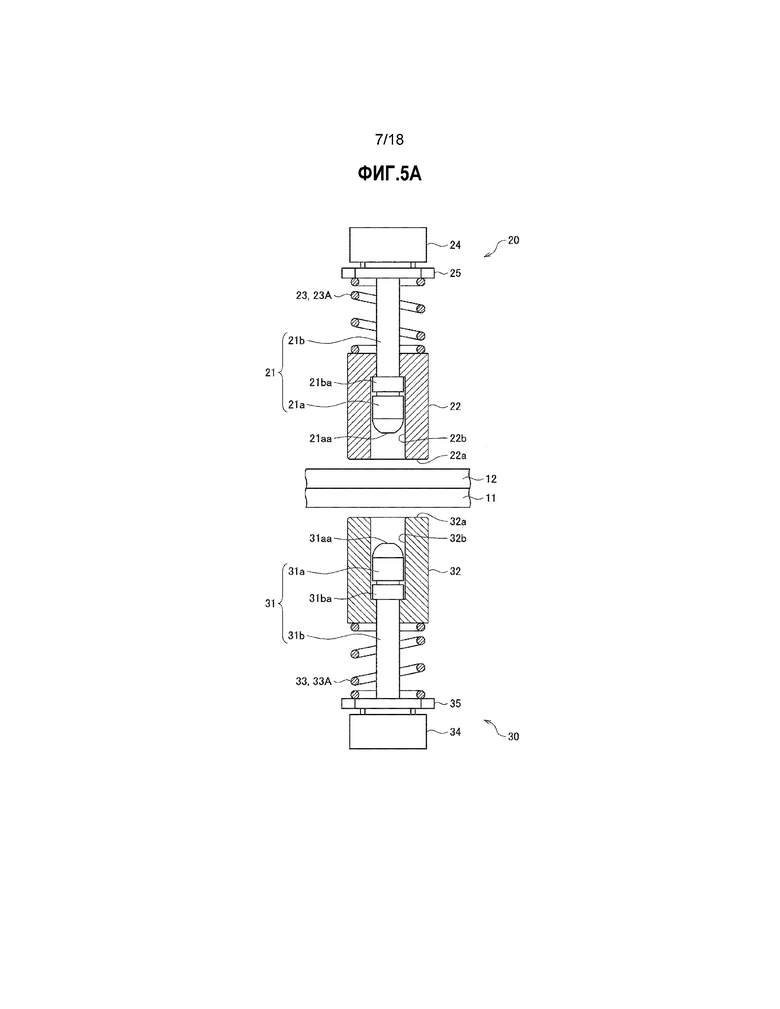

Фиг. 5A представляет собой схематическую диаграмму, иллюстрирующую один пример устройства резистивной точечной сварки, которое может использоваться в способе для производства сварных конструкций в соответствии с настоящим изобретением, показывающую состояние устройства перед началом сварки.

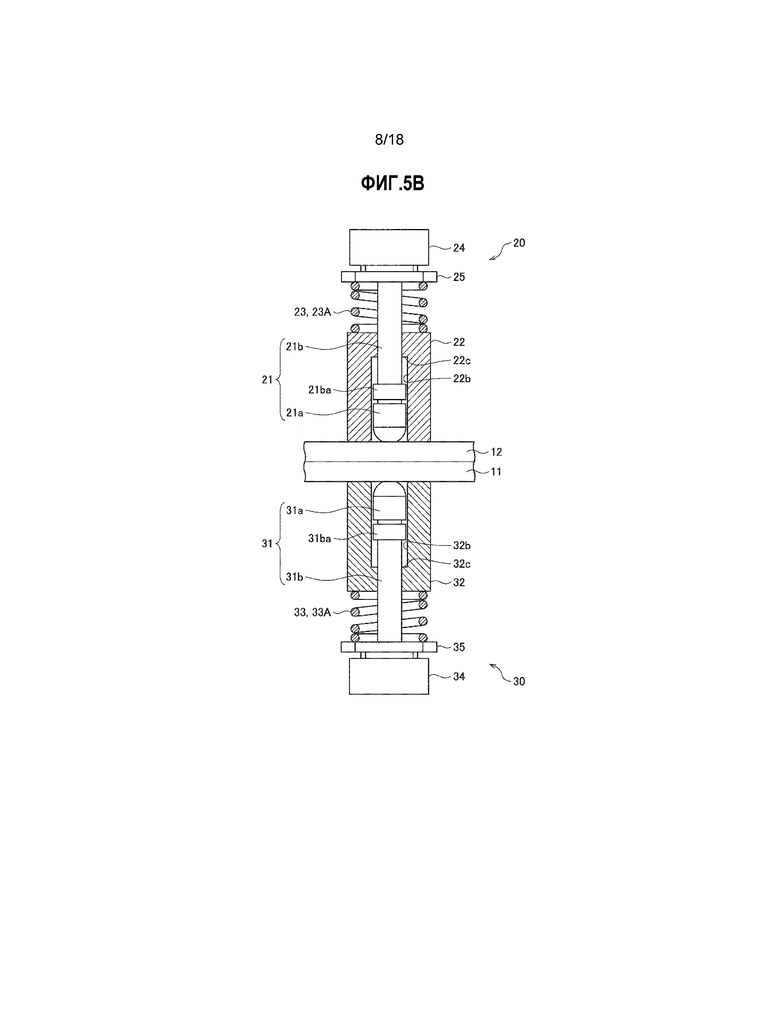

Фиг. 5B представляет собой схематическую диаграмму, иллюстрирующую один пример устройства резистивной точечной сварки, которое может использоваться в способе для производства сварных конструкций в соответствии с настоящим изобретением, показывающую состояние устройства во время сварки.

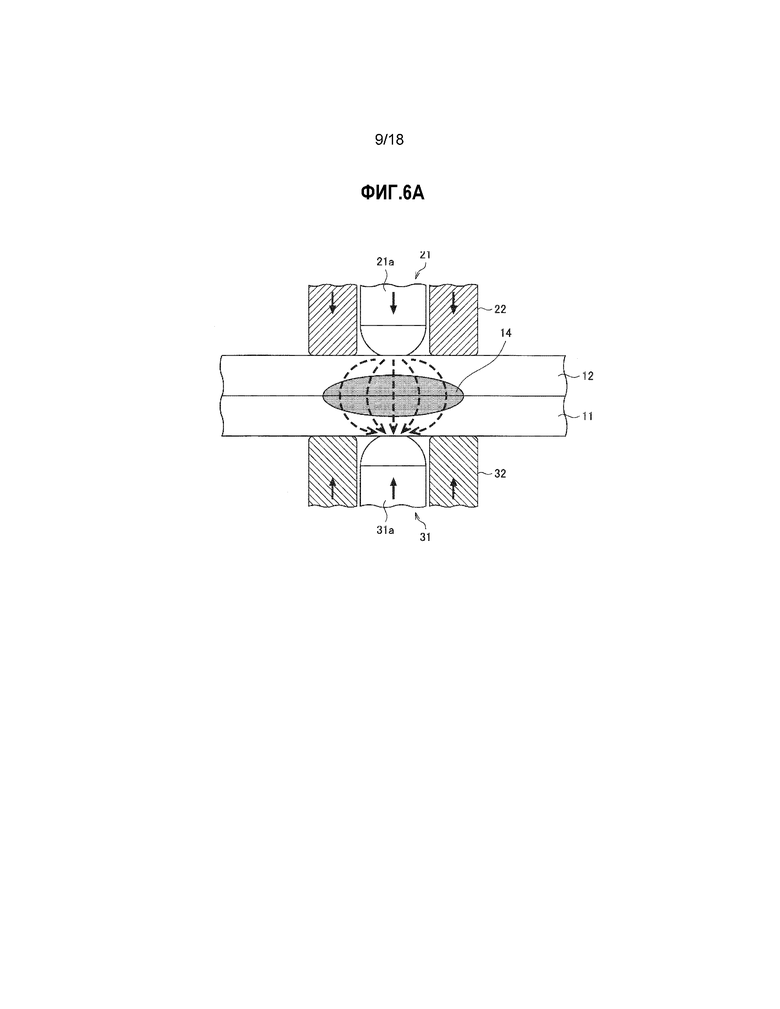

Фиг. 6A представляет собой схематическую диаграмму, иллюстрирующую ситуацию, в которой ядро сварной точки формируется точечной сваркой, использующей устройство резистивной точечной сварки, проиллюстрированное на Фиг. 5A и 5B, когда кольцевой элемент не является электрически проводящим.

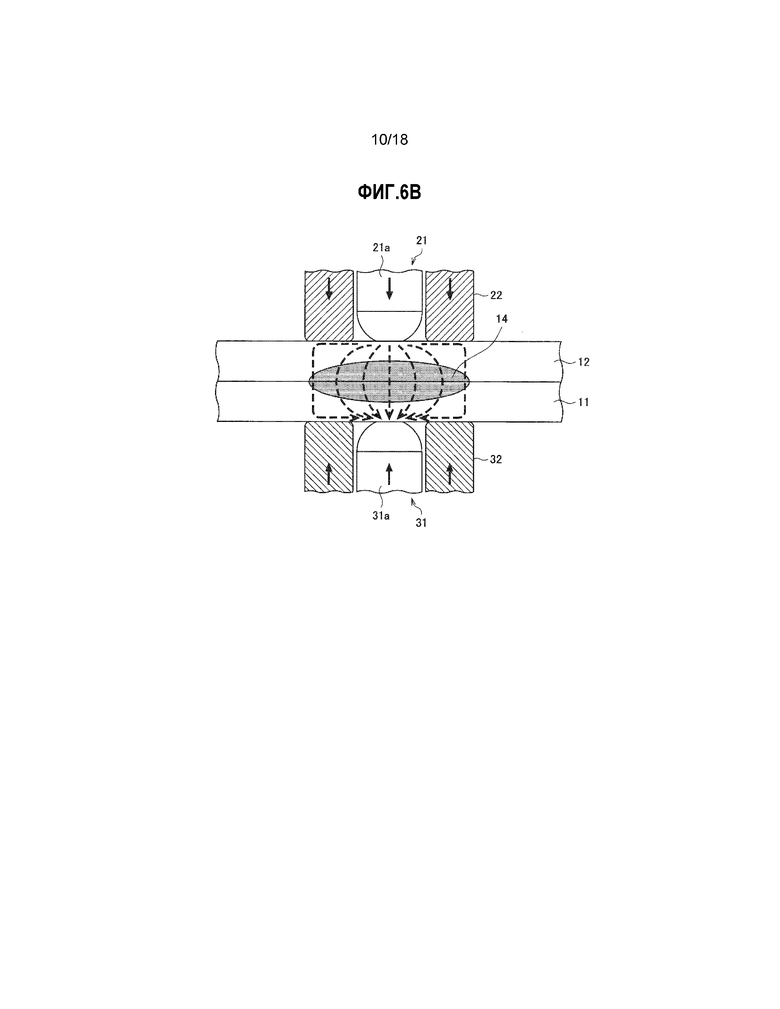

Фиг. 6B представляет собой схематическую диаграмму, иллюстрирующую ситуацию, в которой ядро сварной точки формируется точечной сваркой, использующей устройство резистивной точечной сварки, проиллюстрированное на Фиг. 5A и 5B, когда кольцевой элемент является электрически проводящим.

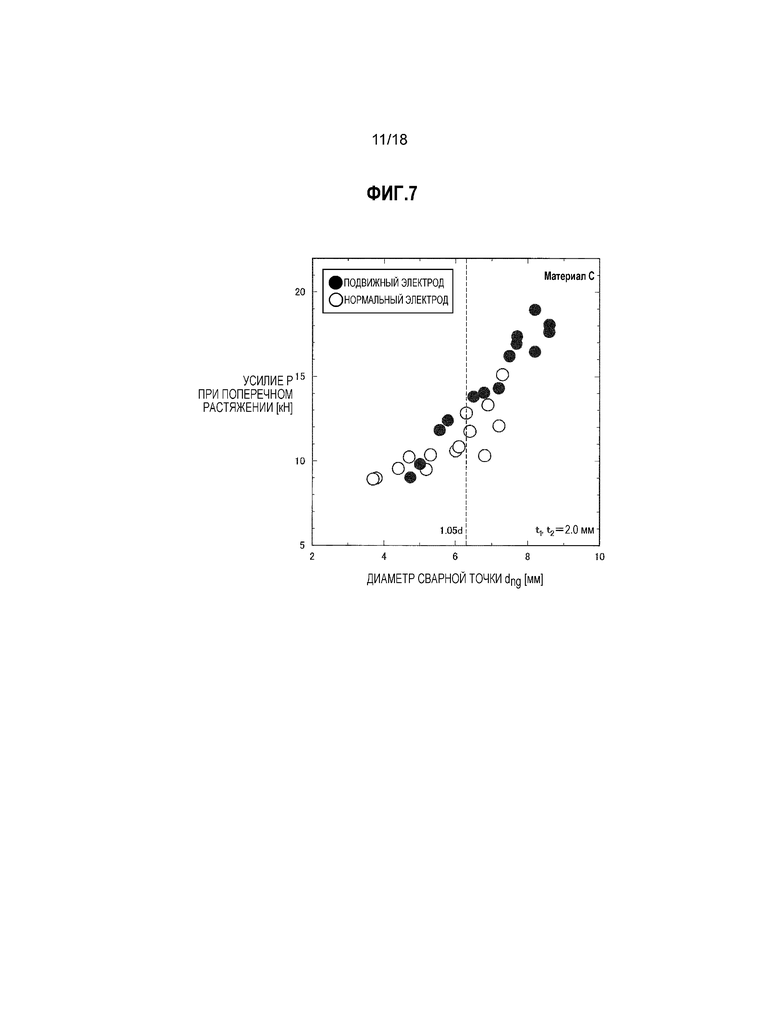

Фиг. 7 представляет собой диаграмму, показывающую соотношение между диаметрами ядра сварной точки и поперечными растягивающими усилиями.

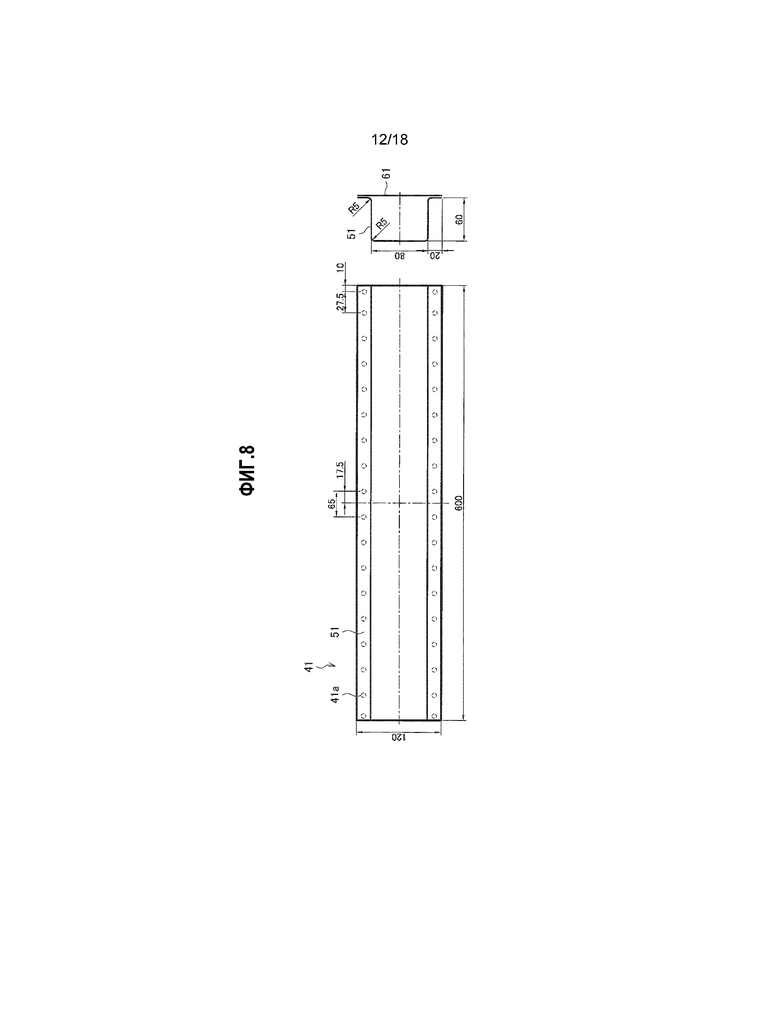

Фиг. 8 представляет собой иллюстрацию, включающую вид спереди и вид справа, показывающую формы и размеры канального элемента с профилем в виде шляпы и закрывающей пластины, включенной в сварную конструкцию, которая используется в испытаниях на смятие при деформации изгиба.

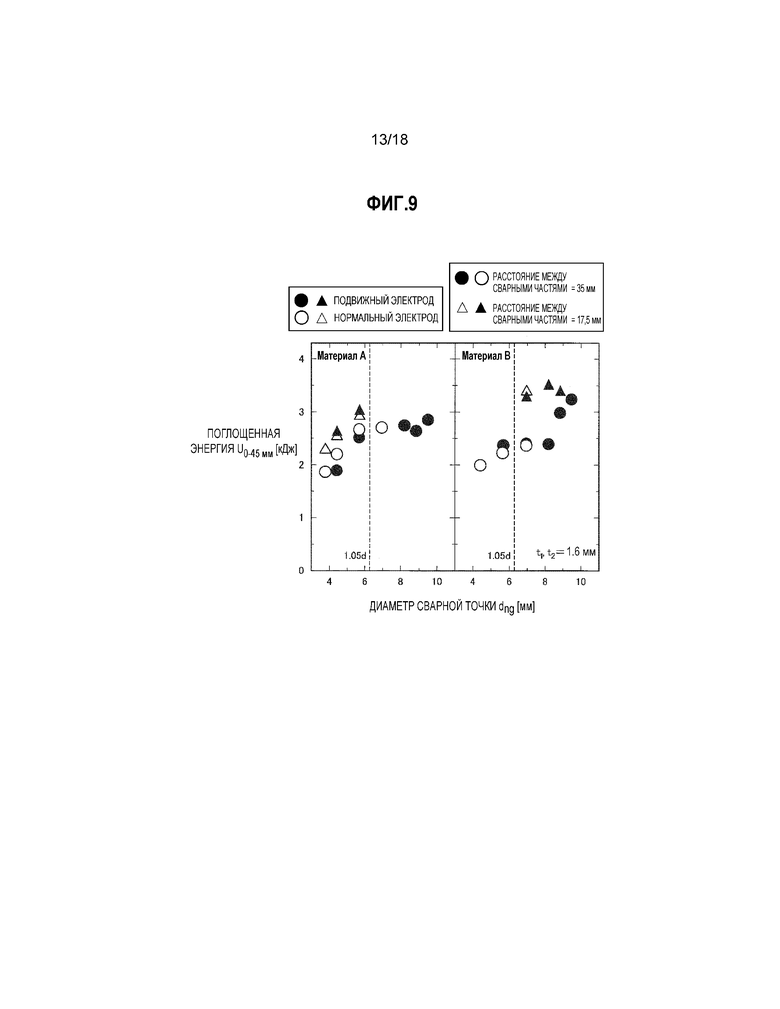

Фиг. 9 представляет собой диаграмму, показывающую соотношение между диаметрами ядра сварной точки и поглощенной энергией при деформации изгиба.

Фиг. 10 представляет собой иллюстрацию, включающую вид спереди и вид справа, показывающую формы и размеры канального элемента с профилем в виде шляпы и закрывающей пластины, включенной в сварную конструкцию, которая используется в испытаниях на осевое смятие.

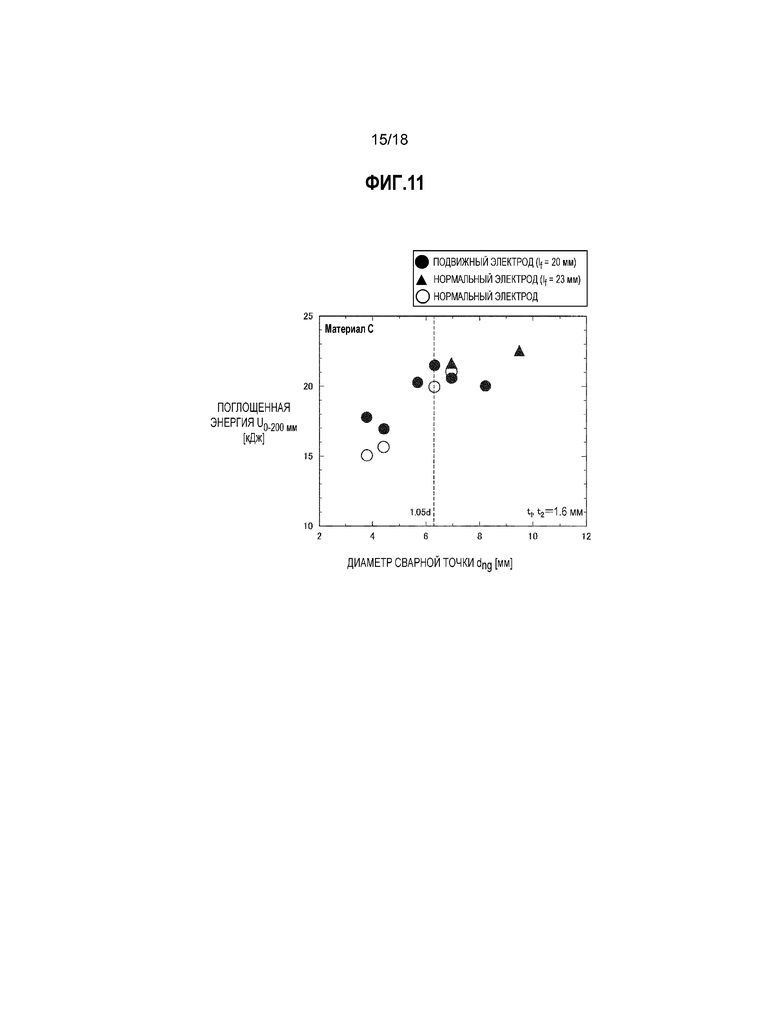

Фиг. 11 представляет собой диаграмму, показывающую соотношение между диаметрами ядра сварной точки и поглощенной энергией при деформации осевого смятия.

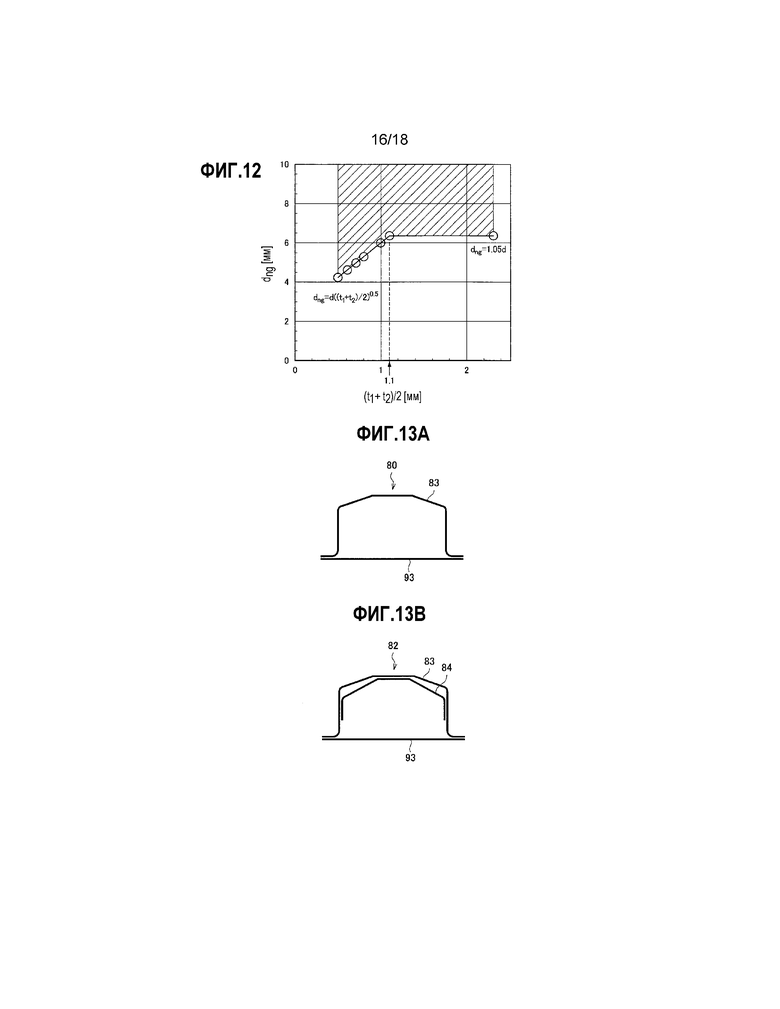

Фиг. 12 представляет собой характеристическую диаграмму, показывающую соотношение между диаметрами ядра сварной точки dng (мм) и средней толщиной одного стального листа tave (мм), когда сварная конструкция получается с помощью способа в соответствии с настоящим вариантом осуществления.

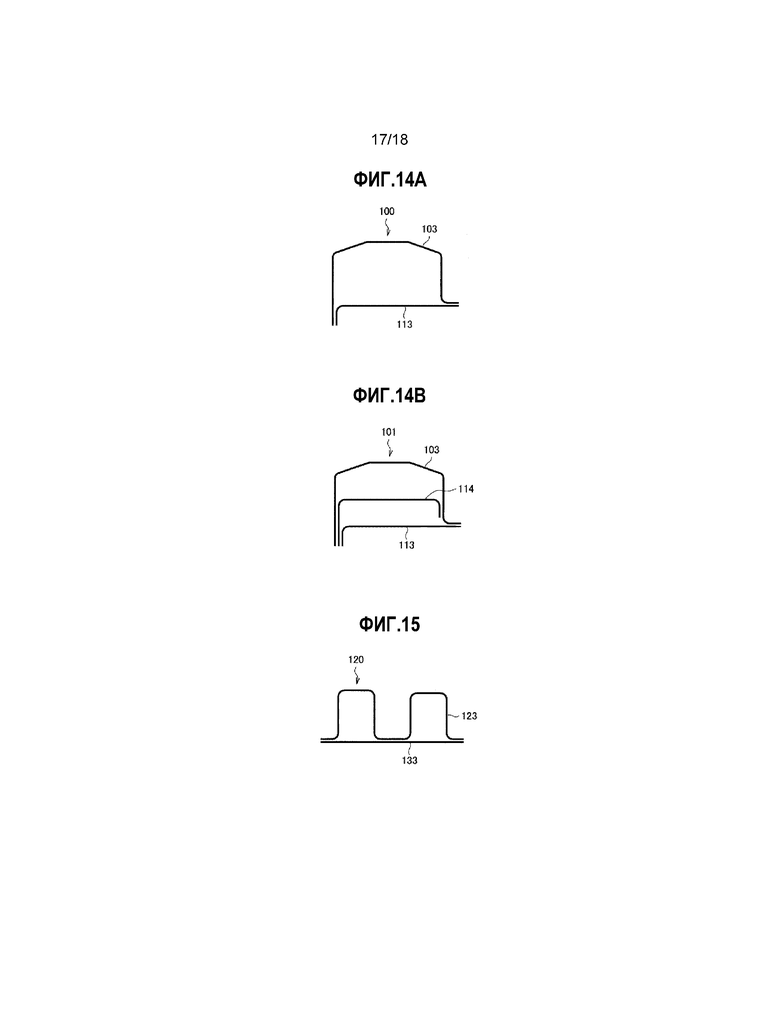

Фиг. 13A представляет собой вид справа, схематично иллюстрирующий пример Е конфигурации сварной конструкции в соответствии с первым вариантом осуществления.

Фиг. 13B представляет собой вид справа, схематично иллюстрирующий пример F конфигурации сварной конструкции в соответствии с вторым вариантом осуществления.

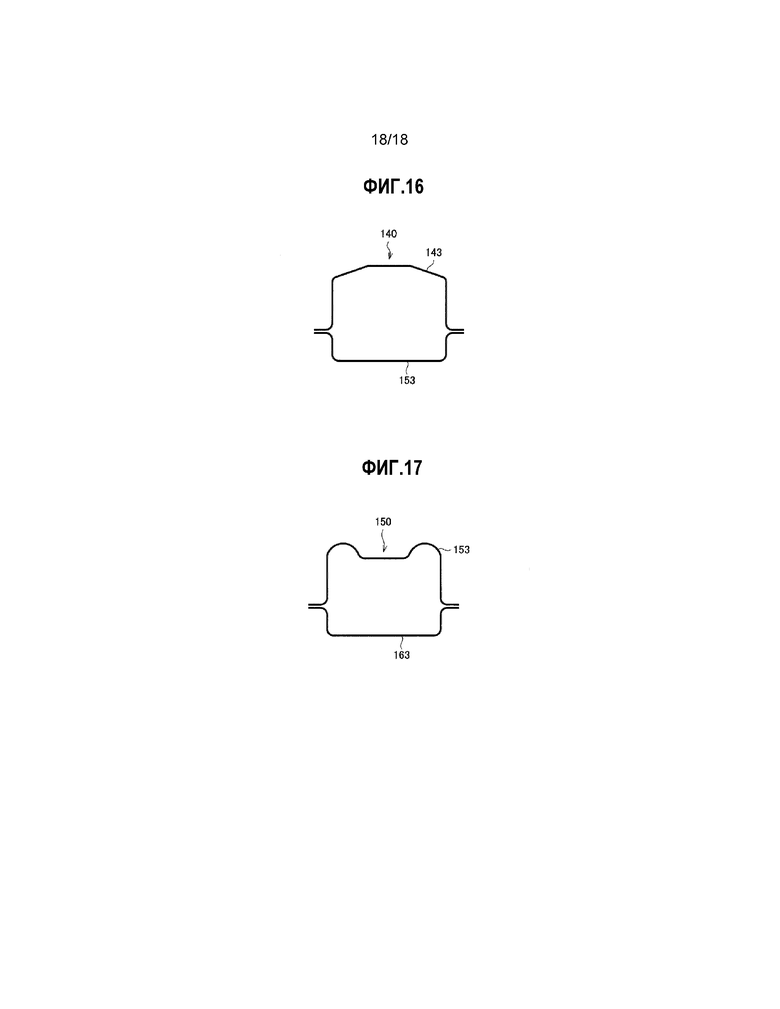

Фиг. 14A представляет собой вид справа, схематично иллюстрирующий пример G конфигурации сварной конструкции в соответствии с первым вариантом осуществления.

Фиг. 14B представляет собой вид справа, схематично иллюстрирующий пример H конфигурации сварной конструкции в соответствии с вторым вариантом осуществления.

Фиг. 15 представляет собой вид справа, схематично иллюстрирующий пример I конфигурации сварной конструкции в соответствии с первым вариантом осуществления.

Фиг. 16 представляет собой вид справа, схематично иллюстрирующий пример J конфигурации сварной конструкции в соответствии с первым вариантом осуществления.

Фиг. 17 представляет собой вид справа, схематично иллюстрирующий пример K конфигурации сварной конструкции в соответствии с первым вариантом осуществления.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0021] Далее в настоящем документе будут подробно описаны со ссылкой на прилагаемые чертежи предпочтительные варианты осуществления настоящего изобретения. Следует отметить, что в данном описании и приложенных чертежах структурные элементы, которые имеют по существу одну и ту же функцию и структуру, обозначаются одними и теми же ссылочными обозначениями, а их повторное объяснение опускается.

[0022] Далее будут подробно описаны сварная конструкция и способ для производства сварной конструкции в соответствии с настоящим изобретением.

<Сварная конструкция>

Как было описано выше, предлагается сварная конструкция, включающая в себя два или три стальных листа и перекрывающуюся часть, в которой стальные листы перекрываются и соединяются точечной сваркой во множестве положений, включающая в себя участок сварной точки, причем когда диаметр ядра сварной точки равен dng (мм), диаметр наконечника электрода, используемого при точечной сварке, равен d (мм), и средняя толщина стальных листов на один стальной лист в перекрывающейся части равна tave (мм), участок сварной точки удовлетворяет нижеприведенному условию (a) или условию (b) в соответствии со средней толщиной tave (мм).

(a) dng > d(tave)1/2, когда 0,5 мм ≤ tave < 1,1 мм (1)

(b) dng > 1,05d, когда 1,1 мм ≤ tave ≤ 2,6 мм (2)

[0023] Сварная конструкция в соответствии с данным вариантом осуществления настоящего изобретения может иметь конфигурацию, в которой два стальных листа перекрываются в перекрывающейся части (именуемую в дальнейшем как «первый вариант осуществления»). Когда два стальных листа являются первым и вторым стальными листами, первый стальной лист может служить в качестве элемента канала с профилем в виде шляпы, а второй стальной лист может служить в качестве элемента закрывающей пластины, например, как описывается далее со ссылкой на Фиг. 8.

[0024] Сварная конструкция в соответствии с данным вариантом осуществления настоящего изобретения может иметь конфигурацию, включающую в себя три стальных листа (именуемую в дальнейшем как «второй вариант осуществления»). В этом случае два листа из этих трех листов могут перекрываться в перекрывающейся части, или все из этих трех листов могут перекрываться в перекрывающейся части. Сварная конструкция второго варианта осуществления может быть сформирована, например, из трубчатого тела и промежуточной пластины, которая разделяет внутреннее пространство тела. Более конкретно, примеры конфигурации, проиллюстрированные на Фиг. 2A - 2D, могут быть использованы, когда эти три стальных листа служат в качестве первого, второго и третьего стальных листов.

[0025] Фиг. 2A - 2D представляют собой виды справа, схематично иллюстрирующие примеры конфигурации сварной конструкции в соответствии с вторым вариантом осуществления. Фиг. 2A, 2B, 2C и 2D иллюстрируют пример конфигурации A, пример конфигурации B, пример конфигурации C, и пример конфигурации D, соответственно. Сварная конструкция 43, проиллюстрированная на Фиг. 2A, имеет тело, сформированное из первого стального листа 53 и второго стального листа 63, а также промежуточную пластину, сформированную из третьего стального листа 73. Первый стальной лист 53 является канальным элементом с профилем в виде шляпы, а второй стальной лист 63 является элементом закрывающей пластины. Сварная конструкция в примере конфигурации A имеет четыре перекрытые части, и два из этих трех стальных листов перекрываются в каждой перекрывающейся части.

[0026] Каждая из сварных конструкций (44-46), проиллюстрированных на Фиг. 2B - 2D, имеет тело, сформированное из первого стального листа (54-56) и второго стального листа (64-66). Промежуточная пластина формируется из третьего стального листа (74-76). Каждый из первого стального листа (54-56) и второго стального листа (64-66) имеет две загнутые части с предопределенным углом (90° на приведенных чертежах). Сварная конструкция примеров конфигурации B - D имеет две перекрывающихся части, в каждой из которых перекрываются все эти три стальных листа.

[0027] Фиг. 13A и 13B иллюстрируют пример конфигурации E и пример конфигурации F, Фиг. 14A и 14B иллюстрируют пример конфигурации G и пример конфигурации H, и Фиг. 15, 16, и 17 иллюстрируют пример конфигурации I, пример конфигурации J и пример конфигурации K, соответственно. Сварная конструкция 80, проиллюстрированная на Фиг. 13A, имеет тело, сформированное из первого стального листа 83 и второго стального листа 93. Сварная конструкция 82, проиллюстрированная на Фиг. 13B, имеет тело, сформированное из первого стального листа 83 и второго стального листа 93, а также промежуточную пластину, сформированную из третьего стального листа 84. Первый стальной лист 83 является канальным элементом с профилем в виде шляпы, а второй стальной лист 93 является элементом закрывающей пластины. Сварная конструкция в примере конфигурации E имеет две перекрывающиеся части, и два стальных листа перекрываются в каждой перекрывающейся части. Сварная конструкция в примере конфигурации F имеет четыре перекрывающиеся части, и два из трех стальных листов перекрываются в каждой перекрывающейся части.

[0028] Сварная конструкция 100, проиллюстрированная на Фиг. 14A, имеет тело, сформированное из первого стального листа 103 и второго стального листа 113. Сварная конструкция 101, проиллюстрированная на Фиг. 14B, имеет тело, сформированное из первого стального листа 103 и второго стального листа 113, а также промежуточную пластину, сформированную из третьего стального листа 114. Первый стальной лист 103 является канальным элементом с профилем в виде шляпы, а второй стальной лист 113 является элементом закрывающей пластины. Сварная конструкция в примере конфигурации G имеет две перекрывающиеся части, и два стальных листа перекрываются в каждой перекрывающейся части. Сварная конструкция в примере конфигурации H имеет четыре перекрывающиеся части, и два из трех стальных листов перекрываются в трех перекрывающихся частях. В оставшейся перекрывающейся части перекрываются три стальных листа.

[0029] Сварная конструкция 120, проиллюстрированная на Фиг. 15, имеет тело, сформированное из первого стального листа 123 и второго стального листа 133. Первый стальной лист 123 является канальным элементом с профилем в виде шляпы, а второй стальной лист 133 является элементом закрывающей пластины. Сварная конструкция в примере конфигурации I имеет три перекрывающиеся части, и два стальных листа перекрываются в каждой перекрывающейся части.

[0030] Сварная конструкция 140, проиллюстрированная на Фиг. 16, имеет тело, сформированное из первого стального листа 143 и второго стального листа 153. Первый стальной лист 143 является канальным элементом с профилем в виде шляпы, а второй стальной лист 153 является элементом закрывающей пластины. Сварная конструкция в примере конфигурации J имеет две перекрывающиеся части, и два стальных листа перекрываются в каждой перекрывающейся части.

[0031] Сварная конструкция 150, проиллюстрированная на Фиг. 17, имеет тело, сформированное из первого стального листа 153 и второго стального листа 163. Первый стальной лист 153 является канальным элементом с профилем в виде шляпы, а второй стальной лист 163 является элементом закрывающей пластины. Сварная конструкция в примере конфигурации K имеет две перекрывающиеся части, и два стальных листа перекрываются в каждой перекрывающейся части.

[0032] Что касается Фиг. 1, такие сварные конструкции настоящего варианта осуществления могут быть применены, например, к любому из крешбоксов 1a и 1b, переднего бокового элемента 2, заднего бокового элемента 3, поперечин пола 4 и 4', упрочнения бампера 5, средней стойки 6 и боковой продольной балки 7.

[0033] В большинстве случаев столкновение автомобиля может произойти спереди, сзади и сбоку (соответственно представлены надписями «передний удар», «задний удар» и «боковой удар» с соответствующими толстыми стрелками на Фиг. 1). В таком случае элемент, находящийся около подвергшейся удару части автомобиля, деформируется. Каждый из вышеописанных элементов имеет форму, проходящую в продольном направлении. Когда усилие при столкновении прикладывается вдоль продольного направления (то есть, осевого направления) вблизи от конца элемента, происходит осевая деформация смятия (прогрессирующая пластическая деформация продольного изгиба), при которой элемент сжимается в гармошку (или складывается в складки) в продольном направлении. В дополнение к этому, когда элемент имеет изогнутую часть, и усилие прикладывается при столкновении в направлении вдоль продольного направления, происходит деформация изгиба, сопровождающаяся продольным изгибом в изогнутой части. Когда усилие прикладывается при столкновении к центральной части элемента в направлении, перпендикулярном или наклонном к продольному направлению элемента, происходит деформация изгиба. Когда усилие прикладывается к элементу в поперечном направлении этого элемента, происходит сплющивание поперечного сечения, сопровождаемое деформацией изгиба, что приводит к общей деформации изгиба этого элемента.

[0034] Таблица 1 показывает примеры областей, в которых ожидается пластическая деформация при воздействии усилия (именуемых в дальнейшем «областями ожидаемой деформации») для каждого из элементов. Фиг. 3A - 3D представляют собой диаграммы, каждая из которых иллюстрирует области ожидаемой деформации переднего бокового элемента 2, средней стойки 6, заднего бокового элемента 3 и боковой продольной балки 7.

[0035]

[Таблица 1]

(название элемента)

Деформация изгиба: область приблизительно 300 мм длиной в средней части в продольном направлении

Смятие поперечного сечения: область между нижним концом и приблизительно 300 мм от нижнего конца

Деформация изгиба: область приблизительно 300 мм длиной в средней части в продольном направлении

Деформация изгиба: область приблизительно 300 мм длиной в средней части в продольном направлении

Следует отметить, что термины «передний конец», «задний конец», «верхний конец» и «нижний конец» относятся к соответствующим элементам, которые устанавливаются на автомобиле.

[0036] В этих элементах, которые являются сварной конструкцией, множество сварных частей, создаваемых с помощью точечной сварки, формируются, например, с равными интервалами вдоль продольного направления каждого элемента. Сварные части, присутствующие в области ожидаемой деформации, удовлетворяют либо вышеупомянутому условию (a), либо вышеупомянутому условию (b).

[0037] В примерах, приведенных в Таблице 1 и на Фиг. 3A - 3D, длина областей ожидаемой деформации относительно продольного направления сварной конструкции составляет приблизительно от 20 до 60% полной длины сварной конструкции. Таким образом, в том случае, когда участки сварной точки присутствуют приблизительно на равных интервалах по всей сварной конструкции в ее продольном направлении, приблизительно от 20 до 60% всех участков сварной точки присутствуют в области ожидаемой деформации. В этом случае, остающиеся участки сварной точки не должны удовлетворять ни одному из условий (a) или (b).

[0038] Что касается крешбоксов 1a и 1b и упрочнения бампера 5 (см. Фиг. 1), область ожидаемой деформации покрывает всю область каждого элемента, и все сварные части каждого элемента должны удовлетворять условию (a) или (b).

[0039] Диаметр ядра сварной точки, определяемый в условиях (a) и (b), больше чем диаметр ядра сварной точки, который может быть сформирован известной точечной сваркой без образования выплеска.

[0040] Выплеск образуется вследствие того, что точечная сварка локально создает область высокой плотности электрического тока внутри ожидаемой области сварки основного стального листа, и быстрое нагревание и плавление этой области заставляют расплав основного металла разбрызгиваться. Следовательно, когда эти сварочные брызги прилипают к сварной конструкции, форма ядра сварной точки с точки зрения размера и распределения толщины и т.п. становится неоднородной, даже если условия точечной сварки остаются теми же самыми. В результате сварная конструкция, имеющая сварные части, которые удовлетворяют условиям (a) и (b), не может быть получена во всех областях ожидаемой деформации. Кроме того, это не позволяет устойчиво обеспечить ядра сварной точки, имеющие высокую прочность, и таким образом создает условия для частого образования разрушения при сдвиге, даже если условия (a) и (b) удовлетворяются.

[0041] Сварная конструкция данного варианта осуществления не вызывает образования выплеска и прилипания брызг, и расплав нагретого и расплавленного основного металла не разбрызгивается из расплавленных частей во время производства. Таким образом, однородное нагревание достигается внутри ожидаемой области сварки, что заставляет размер и форму ядер сварной точки быть по существу однородными, когда условия точечной сварки остаются постоянными. В сварной конструкции данного варианта осуществления удовлетворение условий (a) или (b) делает прочность ядра сварной точки стабильно высокой, и разрушение при сдвиге становится маловероятным.

[0042] В данном варианте осуществления, когда диаметр наконечника электрода, используемого при точечной сварке, является неизвестным, диаметр углубления, образующегося на поверхности стального листа сварной конструкции, может рассматриваться как диаметр наконечника электрода. Это углубление формируется наконечником электрода, прижимаемым к поверхности стального листа во время точечной сварки. Далее структура сварной конструкции и способ для определения диаметра углубления будут описаны для случая, в котором соединяются два стальных листа (первый и второй стальные листы).

[0043] Фиг. 4A представляет собой поперечное сечение, иллюстрирующее область вблизи участка сварной точки в сварной конструкции.

Эта сварная конструкция 10 включает в себя первый стальной лист 11 и второй стальной лист 12. Эта сварная конструкция 10 имеет перекрывающуюся часть, в которой первый и второй стальные листы 11 и 12 перекрывают друг друга. Первый стальной лист 11 и второй стальной лист 12 соединяются во множестве положений в этой перекрывающейся части с помощью точечной сварки. На Фиг. 4A показана только одна часть 13 сварной точки.

[0044] Углубление 15, которое соответствует наконечнику электрода, используемого для точечной сварки, формируется на поверхности каждого из первого и второго стальных листов 11 и 12. На Фиг. 4A вдавленная часть является углублением 15. Ядро 14 сварной точки формируется внутри сварной части 13. На Фиг. 4A сварная часть 13 является по существу симметричной относительно плоскости между первым стальным листом 11 и вторым стальным листом 12, и таким образом ссылочные цифры для углубления 15 показаны только для одного из первого и второго стальных листов 11 и 12.

[0045] В данном варианте осуществления диаметр ядра сварной точки dng определяется как максимальная длина ядра 14 сварной точки в направлении, параллельном стальным листам (11 и 12) около ядра 14 сварной точки. Фиг. 4A представляет собой поперечное сечение, перпендикулярное к первому и второму стальным листам, иллюстрирующее поперечное сечение углубления 15, включающее в себя часть максимального диаметра (именуемое в дальнейшем «поперечным сечением максимального диаметра»). Максимальная длина ядра 14 сварной точки в направлении, параллельном первому и второму стальным листам 11 и 12 в этом поперечном сечении может рассматриваться как диаметр ядра сварной точки. В плоскости разреза сварной части 13 ядро 14 сварной точки имеет различный цвет (яркость), и тем самым длина ядра 14 сварной точки в направлении, параллельном первому и второму стальным листам 11 и 12, может быть легко определена.

[0046] Углубление 15 соответствует области, которая прижимается наконечником электрода при выполнении точечной сварки. Когда тип и толщина стальных листов (первого стального листа 11 и второго стального листа 12 на чертеже), которые сжимаются электродами, являются одинаковыми, существует тенденция увеличения глубины углубления 15 при увеличении диаметра ядра сварной точки dng.

[0047] Диаметр d углубления 15 (то есть диаметр наконечника электрода, используемого для точечной сварки) в данном варианте осуществления определяется как описано ниже.

На Фиг. 4A, области, в которых кривизна изменяется, могут быть идентифицированы около обоих концов углубления 15. Внутренние поверхности углубления 15 включают в себя нижнюю поверхность, которая искривляется с большим радиусом искривления (или является плоской поверхностью), и наклонные поверхности, которые формируются на периферии нижней поверхности и наклонены в целом по отношению к нижней поверхности, и которые имеют радиус кривизны меньше, чем у нижней поверхности. В поперечном сечении, показанном на Фиг. 4A, кривизна контура углубления 15 изменяется между нижней поверхностью и наклонными поверхностями. В этом случае диаметр d углубления 15 является расстоянием между двумя точками 16a и 16b, в которых кривизна изменяется (или изменение кривизны становится максимальным) в этом поперечном сечении (максимальный диаметр в поперечном сечении).

[0048] Фиг. 4B иллюстрирует область вблизи сварной части 13, показывая максимальный диаметр в поперечном сечении той части, в которой область, где кривизна изменяется в углублении 15, не наблюдается, но величина вдавливания D углубления 15 является идентифицируемой. На Фиг. 4B одни и те же ссылочные цифры используются для компонентов, подобных компонентам на Фиг. 4A, и тем самым их описание может быть опущено.

[0049] В этом случае (включая случай, в котором область, где изменения кривизны наблюдаются только около одного конца углубления 15), длина углубления 15 (вдавленной области) в направлении, параллельном стальным листам (11 и 12) в этом поперечном сечении, рассматривается как диаметр d углубления 15.

[0050] Фиг. 4C представляет собой фотографию, показывающую плоскость сечения части около сварной части 13, которая разрезана по максимальному диаметру в поперечном сечении. В этой части глубина углубления 15 не является идентифицируемой. На Фиг. 4С одни и те же ссылочные цифры используются для компонентов, подобных компонентам на Фиг. 4A, и тем самым их описание может быть пропущено. Упрочненная часть 17, образующаяся под влиянием тепла, присутствует вокруг ядра 14 сварной точки. Упрочненная часть 17 формируется первым и вторым стальными листами 11 и 12 по мере того, как основные металлы нагреваются до аустенитной области, а затем закаляются во время точечной сварки.

[0051] Когда глубина углубления 15 не является идентифицируемой, диаметр упрочненной части 17, образующейся под влиянием тепла в максимальном диаметре поперечного сечения первого или второго стального листа 11 или 12 рассматривается как диаметр d углубления 15. В поперечном сечении яркость упрочненной части 17, образующейся под влиянием тепла, отличается от яркости другой части, и таким образом диаметр упрочненной части 17, образующейся под влиянием тепла, может быть легко определен.

[0052] В то время как диаметр наконечника электрода, используемого для точечной сварки, определяется из диаметра углубления с помощью способа, описанного со ссылками на Фиг. 4A - 4C, диаметр наконечника вместо этого может быть определен из максимального диаметра области, имеющей высокую концентрацию Cu (меди) на поверхности стального листа. Электроды, используемые для точечной сварки, содержат Cu, и Cu переносится на поверхность стального листа во время точечной сварки. Таким образом, область, имеющая высокую концентрацию Cu на поверхности стального листа, соответствует наконечнику электрода.

[0053] В любом случае определения диаметра углубления путем использования способа, описанного со ссылками на Фиг. 4A - 4C, или путем использования области, имеющей высокую концентрацию Cu, когда диаметр d углубления 15 одного стального листа 11 не может рассматриваться как идентичный диаметру d углубления 15 другого стального листа 12, среднее значение диаметров d углублений 15 обоих стальных листов 11 и 12 рассматривается как диаметр d углубления 15.

[0054] В данном варианте осуществления, когда перекрывающаяся часть, в которой перекрываются два стальных листа, соединяется точечной сваркой, средняя толщина tave (мм) стального листа в перекрывающейся части равна (t1+t2)/2, где t1 (мм) и t2 (мм) представляют собой индивидуальные толщины этих двух стальных листов соответственно. Средняя толщина tave составляет 0,5 мм или больше и 2,6 мм или меньше. Когда средняя толщина tave находится в этом диапазоне, становится возможным сформировать такую сварную часть, которая удовлетворяет Формуле (1) или (2), без образования выплеска при использовании предпочтительного способа для производства сварной конструкции данного варианта осуществления (см. описание ниже).

[0055] В данном варианте осуществления, когда перекрывающаяся часть, в которой перекрываются три стальных листа, соединяется точечной сваркой, средняя толщина tave (мм) одного стального листа в перекрывающейся части равна (t3+t4+t5)/3, где t3 (мм), t4 (мм) и t5 (мм) представляют собой индивидуальные толщины этих трех стальных листов соответственно. Средняя толщина tave составляет 0,5 мм или больше и 2,6 мм или меньше, что является тем же самым, что и в случае перекрывающейся части, в которой два перекрывающихся стальных листа соединяются точечной сваркой. Когда средняя толщина tave находится в этом диапазоне, становится возможным сформировать такую сварную часть, которая удовлетворяет Формуле (1) или (2), без образования выплеска при использовании предпочтительного способа для производства сварной конструкции данного варианта осуществления (см. описание ниже).

[0056] В данном варианте осуществления количество энергии, которое может быть поглощено сварной конструкцией при ударе, становится больше по мере того, как расстояние между сварными частями становится меньше, другими словами, когда количество сварных частей на единицу длины блока сварной конструкции становится больше. Однако, если расстояние между сварными частями становится слишком малым, смежные ядра сварных точек могут начать перекрываться друг с другом. Это заставляет шунтирующий ток течь в направлении к смежному ядру сварной точки, препятствуя тем самым тому, чтобы ядро формируемой сварной точки имело предопределенный диаметр. Таким образом, расстояние между сварными частями предпочтительно составляет 17 мм или больше.

[0057] Данный вариант осуществления предпочтительно применяется к сварным конструкциям, имеющим сварные части, в которых Ceq, то есть углеродный эквивалент, определяемый в соответствии с нижеприведенной Формулой (3), составляет 0,13 мас.% или больше.

Ceq=[C]+1/90 [Si]+1/100 ([Mn]+[Cr]) (3)

где

[C]: среднее содержание углерода (в мас.%) сварной части;

[Si]: среднее содержание кремния (в мас.%) сварной части;

[Mn]: среднее содержание марганца (в мас.%) сварной части; и

[Cr]: среднее содержание хрома (в мас.%) сварной части.

[0058] В целом, по мере того, как углеродный эквивалент в свариваемых стальных листах становится больше, электрическое сопротивление становится более высоким, и точечную сварку становится труднее выполнить без выплеска. Когда углеродный эквивалент (Ceq) сварной части составляет 0,13 мас.% или больше, чрезвычайно трудно выполнить точечную сварку, не производя выплеск, с использованием известных способов производства. С другой стороны, это может быть достигнуто путем использования предпочтительного способа для производства сварной конструкции данного варианта осуществления (см. описание ниже).

[0059] Углеродный эквивалент (Ceq) сварной части приблизительно равен углеродному эквиваленту, основанному на среднем химическом составе множества стальных листов. Когда два стальных листа (первый и второй стальные листы) соединяются с помощью точечной сварки в перекрывающейся части, в которой эти два листа перекрывают друг друга, и когда толщины этих двух стальных листов отличаются, средний химический состав этих двух стальных листов вычисляется как взвешенное среднее между средним химическим составом первого стального листа и средним химическим составом второго стального листа относительно толщин t1 и t2. Более конкретно, углеродный эквивалент (Ceqplate) первого и второго стальных листов, основанный на их средних химических составах, определяется в соответствии с нижеприведенной Формулой (6).

Ceqplate=R1[C]1+R2[C]2+1/90 (R1[Si]1+R2[Si]2)+1/100 (R1[Mn]1+R2[Mn]2+R1[Cr]1+R2[Cr]2) (6)

где

[C]1: среднее содержание углерода (мас.%) первого стального листа;

[C]2: среднее содержание углерода (мас.%) второго стального листа;

[Si]1: среднее содержание кремния (мас.%) первого стального листа;

[Si]2: среднее содержание кремния (мас.%) второго стального листа;

[Mn]1: среднее содержание марганца (мас.%) первого стального листа;

[Mn]2: среднее содержание марганца (мас.%) второго стального листа;

[Cr]1: среднее содержание хрома (мас.%) первого стального листа;

[Cr]2: среднее содержание хрома (мас.%) второго стального листа;

R1=t1/(t1+t2); и

R2=t2/(t1+t2).

[0060] Когда три стальных листа (первый, второй и третий стальные листы) соединяются с помощью точечной сварки в перекрывающейся части, в которой эти три листа перекрывают друг друга, и когда толщины этих трех стальных листов отличаются, средний химический состав этих трех стальных листов вычисляется как взвешенное среднее среднего химического состава первого стального листа, среднего химического состава второго стального листа и среднего химического состава третьего стального листа относительно толщин t3, t4 и t5. Более конкретно, углеродный эквивалент (Ceqplate) первого, второго и третьего стальных листов, основанный на их средних химических составах, определяется в соответствии с нижеприведенной Формулой (7).

Ceqplate=R3[C]3+R4[C]4+R5[C]5+1/90 (R3[Si]3+R4[Si]4+R5[Si]5)+1/100 (R3[Mn]3+R4[Mn]4+R5[Mn]5+R3[Cr]3+R4[Cr]4+R5[Cr]5) (7)

где

[C]3: среднее содержание углерода (мас.%) первого стального листа;

[C]4: среднее содержание углерода (мас.%) второго стального листа;

[C]5: среднее содержание углерода (мас.%) третьего стального листа;

[Si]3: среднее содержание кремния (мас.%) первого стального листа;

[Si]4: среднее содержание кремния (мас.%) второго стального листа;

[Si]5: среднее содержание кремния (мас.%) третьего стального листа;

[Mn]3: среднее содержание марганца (мас.%) первого стального листа;

[Mn]4: среднее содержание марганца (мас.%) второго стального листа;

[Mn]5: среднее содержание марганца (мас.%) третьего стального листа;

[Cr]3: среднее содержание хрома (мас.%) первого стального листа;

[Cr]4: среднее содержание хрома (мас.%) второго стального листа;

[Cr]5: среднее содержание хрома (мас.%) третьего стального листа;

R3=t3/(t3+t4+t5);

R4=t4/(t3+t4+t5); и

R5=t5/(t3+t4+t5).

[0061] Далее посредством примера будет описан химический состав листа высокопрочной стали, который является трудным материалом для сварки и который может использоваться для данного варианта осуществления. Предполагается, что пример химического состава ниже используется для того, чтобы сформировать структуру стали, которая содержит главным образом бейнит и мартенсит в качестве главных фаз, а также частично содержит феррит и остаточный аустенит. Стальной лист, содержащий такую структуру, показывает высокую прочность, а также пластичность такого уровня, при котором основной металл не разрушается при столкновении. Стальной лист в соответствии с данным вариантом осуществления не ограничивается вышеописанной структурой или стальным листом, содержащим химический состав, описанный ниже. В нижеприведенном примере с точки зрения содержания каждого элемента «%» означает «мас.%».

[0062] <Пример химического состава стального листа>

(i) C: от 0,06 мас.% до 0,35 мас.%

Углерод имеет эффект ускорения образования бейнита или мартенсита в качестве главной фазы, а также образования остаточного аустенита. Углерод также обладает эффектом улучшения прочности при растяжении стального листа за счет улучшения прочности мартенсита. В дополнение к этому углерод упрочняет сталь путем упрочнения твердого раствора и обеспечивает эффект улучшения предела текучести и прочности при растяжении стального листа.

[0063] Содержание углерода менее 0,06 мас.% может затруднить получение вышеописанных эффектов. Таким образом, содержание углерода предпочтительно устанавливается равным 0,06 мас.% или больше, более предпочтительно выше 0,12 мас.%, и еще более предпочтительно выше 0,14 мас.%. С другой стороны, если содержание углерода превышает 0,35 мас.%, твердость мартенсита может стать чрезмерно высокой, или стабильность остаточного аустенита может стать чрезмерно увеличенной, что сделает менее вероятным превращение при обработке. Это может привести к существенному уменьшению локальной пластичности стального листа. Кроме того, при этом значительно ухудшается свариваемость. Следовательно, предпочтительно, чтобы содержание углерода составляло 0,35 мас.% или меньше.

[0064] (ii) Mn: от 1,0 мас.% до 3,5 мас.%

Марганец имеет эффект ускорения образования бейнита или мартенсита в качестве главной фазы, а также образования остаточного аустенита. Марганец также упрочняет сталь путем упрочнения твердого раствора и обеспечивает эффект улучшения предела текучести и прочности при растяжении стального листа. Кроме того, марганец улучшает прочность бейнита путем упрочнения твердого раствора и обеспечивает эффект улучшения локальной пластичности стального листа за счет улучшения твердости бейнита в условиях высокой деформации при нагрузке.

[0065] Содержание марганца менее 1,0 мас.% может затруднить получение вышеописанных эффектов. Таким образом содержание марганца предпочтительно устанавливается равным 1,0 мас.% или больше, более предпочтительно выше 1,5 мас.%, еще более предпочтительно выше 1,8 мас.%, и особенно предпочтительно выше 2,0 мас.%. С другой стороны, содержание марганца больше чем 3,5 мас.% чрезмерно замедляет бейнитное превращение, которое становится неспособным стабилизировать остаточный аустенит, что затрудняет получение предопределенного количества остаточного аустенита. Следовательно, одержание марганца предпочтительно устанавливается равным 3,5 мас.% или меньше.

[0066] (iii) Si+Al: от 0,20 мас.% до 3,0 мас.%

Кремний и алюминий оказывают эффект ускорения образования остаточного аустенита за счет уменьшения образования карбидов в бейните, улучшая общую пластичность и локальную пластичность стального листа. Кремний и алюминий также упрочняют сталь путем упрочнения твердого раствора и обеспечивает эффект улучшения предела текучести и прочности при растяжении стального листа. Кроме того, кремний и алюминий улучшают прочность бейнита путем упрочнения твердого раствора и обеспечивает эффект улучшения локальной пластичности стального листа за счет улучшения твердости бейнита в условиях высокой деформации при нагрузке.

[0067] Полное содержание кремния и алюминия (именуемое в дальнейшем как «содержание (Si+Al)») менее 0,20 мас.% затрудняет получение таких эффектов. Следовательно, содержание (Si+Al) предпочтительно устанавливается равным 0,20 мас.% или больше, более предпочтительно 0,5 мас.% или больше, и еще более предпочтительно 0,8 мас.% или больше. С другой стороны, содержание (Si+Al) более 3,0 мас.% будет приводить лишь к насыщению вышеописанных эффектов, что приведет к излишним затратам. Это также приводит к повышению температуры фазового превращения, и таким образом к снижению производительности. Следовательно содержание (Si+Al) предпочтительно устанавливается равным 3,0 мас.% или меньше.

[0068] Кремний обладает превосходной способностью упрочнения твердого раствора. Таким образом, содержание кремния предпочтительно устанавливается равным 0,20 мас.% или больше, и более предпочтительно 0,8 мас.% или больше. С другой стороны, кремний оказывает эффект ухудшения способности к химической конверсионной обработке и свариваемости стального листа, и таким образом содержание кремния предпочтительно составляет менее 1,9 мас.%, более предпочтительно менее 1,7 мас.%, и еще более предпочтительно менее 1,5 мас.%.

[0069] (iv) P: 0,10 мас.% или меньше

В большинстве случаев фосфор содержится как примесь. Фосфор сегрегируется в границах зерна, делая сталь хрупкой, ухудшая тем самым образование трещин при ударной нагрузке. Содержание фосфора более 0,10 мас.% делает сталь заметно более хрупкой благодаря вышеописанному эффекту, затрудняя подавление образования трещин при ударной нагрузке. Содержание фосфора предпочтительно составляет менее 0,020 мас.%, и более предпочтительно менее 0,015 мас.%.

[0070] (v) S: 0,010 мас.% или меньше

В большинстве случаев S содержится как примесь, и S оказывает эффект ухудшения формуемости за счет формирования включений на основе сульфида. Вышеописанные эффекты становятся очевидными при содержании S больше чем 0,010 мас.%. Содержание S предпочтительно составляет 0,005 мас.% или меньше, более предпочтительно меньше чем 0,003 мас.%, и особенно предпочтительно 0,001 мас.% или меньше.

[0071] (vi) N: 0,010% или меньше

В большинстве случаев N содержится в стали как примесь, и N имеет эффект ухудшения пластичности стального листа. Ухудшение пластичности становится очевидным при содержании N больше чем 0,010 мас.%. Содержание N предпочтительно составляет 0,0050 мас.% или меньше.

[0072] Как было описано выше, сталь содержит C: от 0,06 мас.% до 0,35 мас.%, Mn: от 1,0 мас.% до 3,5 мас.%, (Si+Al): от 0,20 мас.% до 3,0 мас.%, P: 0,10 мас.% или меньше, S: 0,010 мас.% или меньше, N: 0,010 мас.% или меньше, и остаток: железо и примеси. Здесь примеси означают то, что попадает в сталь из сырья, такого как руда и лом, из производственной среды и т.д. в промышленном производстве стали. Примеси являются допустимыми, если они не влияют отрицательно на сталь настоящего варианта осуществления.

[0073] Элементы, которые будут описаны далее, являются необязательными, и могут содержаться при необходимости как заместители части железа в стали, имеющей вышеописанный химический состав.

[0074] (vii) Один или более элементов, выбираемых из группы, состоящей из Cr: 0,5 мас.% или меньше, Mo: 0,5 мас.% или меньше, и B: 0,01% или меньше.

Хром, молибден и бор оказывают эффект улучшения прокаливаемости и ускорения формирования бейнита. В дополнение к этому, эти элементы оказывают эффект ускорения формирования мартенсита и остаточного аустенита, и также эффект упрочнения стали за счет упрочнения твердого раствора, чтобы улучшить предел текучести и прочность при растяжении стального листа. Следовательно, сталь может содержать один или более элементов, выбираемых из группы, состоящей из Cr, Mo и B. Для того, чтобы гарантировать получение вышеописанного эффекта, предпочтительно, чтобы удовлетворялось любое из следующих условий: Cr: 0,1 мас.% или больше, Mo: 0,1% мас.% или больше, и B: 0,0010 мас.% или больше.

[0075] Однако если содержание хрома превышает 0,5 мас.%, содержание молибдена превышает 0,5 мас.%, или содержание бора превышает 0,01 мас.%, это может привести к заметному ухудшению общего относительного удлинения и локальной пластичности стального листа. Таким образом, когда содержатся один или более элементов из Cr, Mo и B, предпочтительно, чтобы содержание каждого из них находилось внутри вышеописанного диапазона.

[0076] <Способ для производства сварной конструкции>

1. Устройство для резистивной точечной сварки

Фиг. 5A и 5B представляют собой схематические диаграммы, иллюстрирующие один пример устройства точечной сварки сопротивлением, которое может использоваться в способе для производства сварных конструкций в соответствии с настоящим изобретением. Фиг. 5A иллюстрирует состояние перед сваркой, а Фиг. 5B иллюстрирует состояние во время сварки. Устройство для точечной сварки, проиллюстрированное на Фиг. 5A и 5B, включает в себя пару комбинированных электродов 20 и 30. Для удобства описания один из комбинированных электродов 20 и 30 в дальнейшем упоминается также как первый комбинированный электрод 20 (верхний комбинированный электрод на Фиг. 5a и 5B), а другой - как второй комбинированный электрод 30 (нижний комбинированный электрод на Фиг. 5a и 5B). Первый комбинированный электрод 20 и второй комбинированный электрод 30 располагаются напротив друг друга, зажимая между собой перекрывающуюся часть, в которой множество свариваемых точечной сваркой стальных листов перекрывают друг друга (первый и второй стальные листы 11 и 12 на чертежах). Первый комбинированный электрод 20 и второй комбинированный электрод 30 имеют одну и ту же конфигурацию. Другими словами, первый комбинированный электрод 20 имеет первое тело 21 электрода и первый кольцевой элемент 22, тогда как второй комбинированный электрод 30 имеет второе тело 31 электрода и второй кольцевой элемент 32.

[0077] Первое тело 21 электрода имеет стержнеобразный прямой хвостовик 21b и наконечник 21a электрода, установленный на конце хвостовика 21b. Первое тело 21 электрода в целом имеет форму стержня. Хвостовик 21b имеет кольцевую часть 21ba, смежную с электродным наконечником 21a, который является электродным наконечником типа DR. Другими словами, электродный наконечник 21a имеет по существу цилиндрическую форму с выпукло выступающим концом, и имеет грань 21aa наконечника, формируемую в виде выпуклой поверхности с большим радиусом кривизны. Этот радиус кривизны становится более малым в периферийной части грани 21aa наконечника. Другими словами, кривизна изменяется между гранью 21aa наконечника и ее периферийной частью.

[0078] Вместо электродного наконечника типа DR в качестве электродного наконечника 21a может использоваться известный электродный наконечник, например, электродный наконечник плоского типа. Задняя часть хвостовика 21b крепится к держателю 24.

[0079] Первый кольцевой элемент 22 имеет цилиндрическую форму и круглое сквозное отверстие 22b на центральной оси первого кольцевого элемента 22. Первое тело 21 электрода располагается на центральной оси. Электродный наконечник 21a и кольцевая часть 21ba первого тела 21 электрода вставляются в первый кольцевой элемент 22 и могут двигаться вдоль осевого направления к плоскости, включающей грань 22a наконечника первого кольцевого элемента 22. Обратное перемещение электродного наконечника 21a в первом кольцевом элементе 22 ограничивается кольцевой частью 21ba первого тела 21 электрода, которая входит в контакт со стопорной поверхностью 22c в части заднего конца первого кольцевого элемента 22. Первый кольцевой элемент 22 и первое тело 21 электрода не связаны электрически.

[0080] Стопорная пластина 25 крепится к переднему концу держателя 24. Спиральная пружина сжатия 23A располагается в качестве первого упругого тела 23 между задним концом первого кольцевого элемента 22 и стопорной пластиной 25. Хвостовик 21b первого тела 21 электрода располагается на центральной оси спиральной пружины сжатия 23A (первого упругого тела 23). Первый кольцевой элемент 22 является относительно подвижным вдоль хвостовика 21b.

[0081] Аналогичным образом второе тело 31 электрода имеет стержнеобразный прямой хвостовик 31b и наконечник 31a электрода, установленный на конце хвостовика 31b. Второе тело 31 электрода в целом имеет форму стержня. Хвостовик 31b имеет кольцевую часть 31ba, смежную с электродным наконечником 31a, который является электродным наконечником типа DR. Задняя часть хвостовика 31b крепится к держателю 34.

[0082] Второй кольцевой элемент 32 имеет цилиндрическую форму и круглое сквозное отверстие 32b на центральной оси второго кольцевого элемента 32. Второе тело 31 электрода располагается на центральной оси. Электродный наконечник 31a и кольцевая часть 31ba второго тела 31 электрода вставляются во второй кольцевой элемент 32 и могут двигаться вдоль осевого направления к плоскости, включающей грань 32a наконечника второго кольцевого элемента 32. Обратное перемещение электродного наконечника 31a во втором кольцевом элементе 32 ограничивается кольцевой частью 31ba второго тела 31 электрода, которая входит в контакт со стопорной поверхностью 32c в части заднего конца второго кольцевого элемента 32. Второй кольцевой элемент 32 и второе тело 31 электрода не связаны электрически.

[0083] Стопорная пластина 35 крепится к переднему концу держателя 34. Спиральная пружина сжатия 33A располагается в качестве второго упругого тела 33 между задним концом второго кольцевого элемента 32 и стопорной пластиной 35. Хвостовик 31b второго тела 31 электрода располагается на центральной оси спиральной пружины сжатия 33A (второго упругого тела 33). Второй кольцевой элемент 32 является относительно подвижным вдоль хвостовика 31b.

[0084] Материалами хвостовиков 21b и 31b и электродных наконечников 21a и 31a, которые соответственно формируют первое тело 21 электрода и второе тело 31 электрода, являются сплав меди и хрома, сплав меди, циркония и хрома, сплав меди и бериллия, медь, упрочненная дисперсией глинозема, сплав меди с вольфрамом и т.д. В любом случае электродные наконечники 21a и 31a содержат медь.

[0085] Желательно, чтобы первый кольцевой элемент 22 и второй кольцевой элемент 32 по существу не деформировались под воздействием внешней силы. Материал каждого элемента специально не ограничивается, и таким образом он может быть электрическим проводником, таким как металл и т.д., или может быть изолятором, таким как керамика и т.д. В дополнение к этому, материалы первого кольцевого элемента 22 и второго кольцевого элемента 32 могут быть теми же самыми, что и материалы первого тела 21 электрода и второго тела 31 электрода. В первом кольцевом элементе 22 и втором кольцевом элементе 32, все грани 22a и 32a наконечника или только их часть могут быть сделаны электропроводящими.

[0086] Когда первый кольцевой элемент 22 и второй кольцевой элемент 32 делаются электропроводящими, материалы специально не ограничиваются. Их материалы могут быть теми же самыми, что и материалы первого тела 21 электрода и второго тела 31 электрода, или могут отличаться от них. Однако предпочтительно, чтобы материалы первого кольцевого элемента 22 и второго кольцевого элемента 32 по меньшей мере имели более высокую электропроводность, чем у набора свариваемых стальных листов, для того, чтобы первый кольцевой элемент 22 и второй кольцевой элемент 32 могли эффективно пропускать электрический ток, текущий в стальном листе во время точечной сварки. Детали этого будут описаны позже.

[0087] Первый комбинированный электрод 20 и второй комбинированный электрод 30 с вышеописанной конфигурацией устанавливаются на непоказанные клещи для точечной сварки в соответствующих держателях 24 и 34. Более конкретно, сварочные клещи имеют пару рычагов, способных к операциям открытия и закрытия, причем держатель 24 первого комбинированного электрода 20 устанавливаются на конце одного из рычагов, а держатель 34 второго комбинированного электрода 30 устанавливаются на конце другого рычага. Операции открытия и закрытия обоих рычагов заставляют первый комбинированный электрод 20 и второй комбинированный электрод 30 быть ближе или дальше друг от друга. Здесь первое тело 21 электрода и второе тело 31 электрода обращены друг к другу и находятся на одной и той же оси. Первый кольцевой элемент 22 и второй кольцевой элемент 32 также обращены друг к другу и находятся на одной и той же оси. Один из пары рычагов может быть неподвижным.

[0088] В дополнение к этому, первое тело 21 электрода и второе тело 31 электрода соединены с непоказанным источником питания. Например, когда в качестве источника питания используется источник питания постоянного тока, положительный электрод источника питания соединяется с одним из первого и второго тел 21 и 31 электродов, а отрицательный электрод соединяется с другим телом электрода. Источник питания переменного тока также может использоваться в качестве источника питания.

[0089] 2. Точечная сварка сопротивлением

Как проиллюстрировано на Фиг. 5A, сначала комплект стальных листов обеспечивается в качестве материала. Этот комплект стальных листов имеет перекрывающуюся часть, в которой перекрываются два стальных листа (11 и 12). Затем первое тело 21 электрода первого комбинированного электрода 20 и второе тело 31 электрода второго комбинированного электрода 30 располагаются напротив друг друга с находящейся между ними перекрывающейся частью, и в то же самое время первый кольцевой элемент 22 и второй кольцевой элемент 32 располагаются напротив друг друга. Эта операция выполняется путем перемещения сварочных клещей или путем перемещения комплекта стальных листов.

[0090] Затем операция закрытия обеих рычагов сварочных клещей начинает операцию прижатия первого комбинированного электрода 20 и второго комбинированного электрода 30 к перекрывающейся части комплекта стальных листов. Тем самым держатель 24 первого комбинированного электрода 20 движется к перекрывающейся части, и одновременно держатель 34 второго комбинированного электрода 30 штатив 34 движется к перекрывающейся части. После этого в первом комбинированном электроде 20 грань 22a наконечника первого кольцевого элемента 22 первой входит в контакт с поверхностью второго стального листа 12, что предотвращает дальнейшее перемещение первого кольцевого элемента 22. Во втором комбинированном электроде 30 грань 32a наконечника второго кольцевого элемента 32 первой входит в контакт с поверхностью первого стального листа 11 и нажимает на нее, что предотвращает дальнейшее перемещение второго кольцевого элемента 32.

[0091] После этого в первом комбинированном электроде 20 первое тело 21 электрода продолжает двигаться ко второму стальному листу 12. В это время расстояние между первым кольцевым элементом 22 и стопорной пластиной 25 постепенно становится меньше, что заставляет первое упругое тело 23 (спиральную пружину сжатия 23A) деформироваться при сжатии. Одновременно с этим во втором комбинированном электроде 30 второе тело 31 электрода продолжает двигаться к первому стальному листу 11. В это время расстояние между вторым кольцевым элементом 32 и стопорной пластиной 35 постепенно становится меньше, что заставляет второе упругое тело 33 (спиральную пружину сжатия 33A) деформироваться при сжатии.

[0092] После этого, как проиллюстрировано на Фиг. 5B, в первом комбинированном электроде 20 часть электродного наконечника 21a входит в контакт с поверхностью второго стального листа 12 и нажимает на нее, что предотвращает дальнейшее перемещение первого тела 21 электрода. Одновременно с этим во втором комбинированном электроде 30 часть электродного наконечника 31a входит в контакт с поверхностью первого стального листа 11 и нажимает на нее, что предотвращает дальнейшее перемещение второго тела 31 электрода.

[0093] За счет прижатия электродных наконечников 31a и 21a к соответствующим поверхностям первого и второго стальных листов 11 и 12 (или за счет протекания электрического тока между первым и вторым электродными телами 21 и 31 в этом состоянии) формируются углубления 15 (см. Фиг. 4A - 4C).

[0094] На Фиг. 4A нижние поверхности углублений 15, которые формируются как вдавленные части, соответствуют тем частям, которые вошли в контакт с гранями 21aa и 31aa наконечника первого и второго электродных тел 21 и 31, проиллюстрированных на Фиг. 5A и 5B. Наклонные поверхности углублений 15 на Фиг. 4A соответствуют наклонным поверхностям, сформированным на перифериях граней 21aa и 31aa наконечника и наклоненным относительно граней 21aa и 31aa наконечника в электродных наконечниках 21a и 31a, проиллюстрированных на Фиг. 5A и 5B.

[0095] Части, соответствующие наклонным поверхностям электродных наконечников 21a и 31a, нечетко показаны в углублениях 15, проиллюстрированных на Фиг. 4B и 4C.

[0096] Диаметры d углублений, которые были описаны со ссылками на Фиг. 4A - 4C, соответствуют диаметрам граней 21aa и 31aa электродных наконечников 21a и 31a.

[0097] Как было описано выше, перекрывающаяся часть комплекта стальных листов располагается между первым телом 21 электрода и вторым телом 31 электрода, которые обращены друг к другу. В то же самое время перекрывающаяся часть также зажимается первым кольцевым элементом 22 и вторым кольцевым элементом 32, которые обращены друг к другу. В это время давление от первого тела 21 электрода и второго тела 31 электрода прикладывается к перекрывающейся части, и давление от первого кольцевого элемента 22 и второго кольцевого элемента 32 также прикладывается к перекрывающейся части.

[0098] Здесь, отталкивающая сила первого упругого тела 23, которое находится в состоянии деформации сжатия, действует на первый кольцевой элемент 22, а отталкивающая сила второго упругого тела 33, которое также находится в состоянии деформации сжатия, действует на второй кольцевой элемент 32. Тем самым первый и второй стальные листы 11 и 12 плотно прижимаются друг к другу на большой площади вследствие того, что сжимается не только область, находящаяся в контакте с первым телом 21 электрода и вторым телом 31 электрода, но также и периферийная область вокруг нее (область, находящаяся в контакте с первым кольцевым элементом 22 и вторым кольцевым элементом 32). Тем самым ограничивается разделение листов (когда первый стальной лист 11 отделяется от второго стального листа 12 вблизи той части, которая сжимается электродными наконечниками 21a и 22a).

[0099] Когда это состояние достигнуто, электрический ток от источника питания прикладывается между первым телом электрода 11 и вторым телом 21 электрода для того, чтобы сварить первый стальной лист 11 и второй стальной лист 12.

[0100] Фиг. 6A и 6B представляют собой схематические диаграммы для описания ситуации, в которой ядро сварной точки сварки формируется с помощью точечной сварки с использованием устройства точечной сварки сопротивлением, проиллюстрированного на Фиг. 5A и 5B. Фиг. 6A иллюстрирует случай, в котором первый кольцевой элемент 22 и второй кольцевой элемент 32 не являются электропроводящими, в то время как Фиг. 6B иллюстрирует случай, в котором первый кольцевой элемент 22 и второй кольцевой элемент 32 являются электропроводящими. На Фиг. 6A и 6B пунктирные стрелки показывают поток сварочного тока.

[0101] Как проиллюстрировано на Фиг. 6A, контактная область между первым и вторым стальными листами 11 и 12 занимает большую площадь, охватывая не только область контакта с первым телом 21 электрода и вторым телом 31 электрода, но также и окружающую область контакта с первым кольцевым элементом 22 и вторым кольцевым элементом 32. за счет этого не происходит какого-либо заметного разделения листов. Таким образом, когда электрический ток прикладывается между первым телом 21 электрода и вторым телом 31 электрода, электрический ток течет по более широкой площади по сравнению с известной точечной сваркой.

[0102] Особенно когда первый кольцевой элемент 22 и второй кольцевой элемент 32 являются электропроводящими, поток электрического тока распределяется на еще более широкой площади в первом и втором стальных листах 11 и 12, как проиллюстрировано на Фиг. 6B. Более конкретно, электрический ток не только распределяется в центральной области и течет из первого тела 21 электрода ко второму телу 31 электрода, но также течет из первого тела 21 электрода к первому кольцевому элементу 22, а затем ко второму кольцевому элементу 32, и наконец ко второму телу 31 электрода. Это происходит потому, что оба из первого кольцевого элемента 22 и второго кольцевого элемента 32 имеют высокую электропроводность, в то время как первый и второй стальные листы 11 и 12 находятся в плотном контакте друг с другом в той области, где первый кольцевой элемент 22 и второй кольцевой элемент 32 обращены друг к другу благодаря сильному давлению, прикладываемому первым кольцевым элементом 22 и вторым кольцевым элементом 32.

[0103] В большинстве случаев, выплеск (выплеск на прилегающую поверхность) образуется между металлическими листами. Однако, большая величина электрического тока, приложенного к электродам, может заставить контактную часть между металлическим листом и электродом перегреться и образовать выплеск (выплеск на внешнюю поверхность) из наружной поверхности металлического листа. Вариант осуществления, проиллюстрированный на Фиг. 6B, в котором первый и второй кольцевые элементы 22 и 32 являются электропроводящими, обеспечивает другое преимущество, заключающееся в том, что электрический ток обходит первое и второе электродные тела 21 и 31 к первому и второму кольцевым элементам 22 и 32, которые являются электропроводящими, что может подавить тепловыделение в контактной части между электродами и металлическим листом, и тем самым может подавить образование выплеска из наружной поверхности металлического листа.

[0104] Таким образом, первый и второй стальные листы 11 и 12 плотно сжимаются первым кольцевым элементом 22 и вторым кольцевым элементом 32 так, чтобы контактная область между первым и вторым стальными листами 11 и 12 плавилась в широкой области для того, чтобы сформировать ядро 14 сварной точки, имеющее большой диаметр. В дополнение к этому, в соответствии с этой точечной сваркой подходящий диапазон сварочного тока может быть расширен с увеличением диаметра ядра сварной точки.

[0105] Как было описано выше, способ для производства сварной конструкции в соответствии с настоящим вариантом осуществления обеспечивает эффекты подавления разделения листов, подавления образования выплеска, расширения диаметра ядра сварной точки и расширения подходящего диапазона сварочного тока. Эти эффекты были описаны с использованием примерного случая с комплектом стальных листов, включающим в себя первый и второй стальные листы. Эти эффекты не ограничиваются случаем комплекта стальных листов, включающим в себя два стальных листа, но могут быть проявлены и в том случае, когда комплект стальных листов включает в себя три стальных листа. Следовательно, не только сварная конструкция в соответствии с первым вариантом осуществления, но также и сварная конструкция в соответствии со вторым вариантом осуществления может быть получена с помощью способа для производства сварной конструкции настоящего варианта осуществления.

[0106] Следует отметить, что когда комплект стальных листов включает в себя три стальных листа, прикладываемое давление, величина тока и рисунок сварочного тока должны быть должным образом отрегулированы в соответствии с потребностью. Тем самым могут быть сформированы ядра сварной точки, имеющие большой диаметр, как в случае комплекта из двух стальных листов, что будет описано ниже в Примере.

[0107] Для того, чтобы в достаточной степени подавить разделение листов, важное значение имеет расстояние между периферийным краем грани 21aa наконечника первого тела 21 электрода и внутренним периферийным краем грани 22a наконечника первого кольцевого элемента 22, а также расстояние между периферийным краем грани 31aa наконечника второго тела 31 электрода и внутренним периферийным краем грани 32a наконечника второго кольцевого элемента 32, когда электродные наконечники 21a и 31a находятся в контакте с комплектом стальных листов. Предпочтительно, чтобы эти расстояния были как можно меньше, чтобы не было никаких помех во время сварки. Если эти расстояния являются слишком большими, эффект подавления разделения листов становится малым, а также электрический ток не может легко распространяться в случае, когда первый кольцевой элемент 22 и второй кольцевой элемент 32 являются электропроводящими. Эти расстояния предпочтительно составляют 7 мм или меньше, более предпочтительно 5 мм или меньше, и еще более предпочтительно 3 мм или меньше.

[0108] До сих пор описывался один вариант осуществления настоящего изобретения, но настоящее изобретение также может быть реализовано другими способами. Например, сварная конструкция может быть корпусом электрического прибора (например, копировальной машины), который производится путем использования тонкого стального листа. В этом случае сварная конструкция в соответствии с настоящим изобретением может, например, в достаточной степени поглотить ударную нагрузку при падении прибора, чтобы защитить его внутреннюю часть.

[ПРИМЕРЫ]

[0109] Описанные ниже тесты проводились для того, чтобы подтвердить эффекты настоящего изобретения.

Один из стальных листов А - C (Материал А - Материал C), показанных в Таблице 2, использовался в этих тестах. Таблица 2 показывает химический состав и свойства стального листа, включая толщину, предел текучести (YS), прочность при растяжении (TS) и относительное удлинение при разрыве (El) для каждого из стальных листов А - C. Все стальные листы А - C являются обычно используемыми для элементов каркаса автомобилей. Как показано в Таблице 2, углеродный эквивалент (Ceq) каждого из стальных листов А - C превышает 0,15 мас.%, что означает, что их трудно сваривать без образования выплеска при использовании известных способов сварки.

[0110]

[Таблица 2]

[0111] Испытание на поперечное растяжение>

Путем использования устройства для точечной сварки сопротивлением, проиллюстрированного на Фиг. 5A и 5B, а также известного устройства для точечной сварки сопротивлением два стальных листа были сварены точечной сваркой для того, чтобы произвести соответствующие сварные конструкции, а затем на этих сварных конструкциях проводились тесты на перекрестное растяжение.

[0112] Как было описано выше, устройство для точечной сварки сопротивлением, проиллюстрированное на Фиг. 5A и 5B, которое имеет первый и второй комбинированные электроды 20 и 30 (именуемые в дальнейшем «подвижными электродами»), было выполнено с возможностью сжатия материала первым и вторым электродными телами 21 и 31 и первым и вторым кольцевыми элементами 22 и 32 для пропускания электрического тока. Известное устройство точечной сварки было устройством, которое соответствовало устройству точечной сварки сопротивлением, проиллюстрированному на Фиг. 5A и 5B, за исключением того, что оно не имело первого и второго кольцевых элементов 12 и 22, а также первого и второго упругих тел 23 и 33, и электроды, соответствующие первому и второму электродным телам 21 и 31 (именуемые в дальнейшем «нормальными электродами»), были выполнены с возможностью сжатия материала для пропускания электрического тока.

[0113] В каждом случае в качестве этих двух стальных листов использовались стальные листы C (2,0 мм в толщине), показанные в Таблице 2. Средняя толщина одного стального листа tave составляла 2,0 мм в перекрывающейся части, и таким образом толщина соответствовала диапазону от 1,1025 до 2,6 мм. Точечная сварка выполнялась с изменяющейся величиной электрического тока. Испытания на поперечное растяжение проводились в соответствии со способом, описанным в японских промышленных стандартах (JIS) Z 3137.

[0114] Фиг. 12 представляет собой характеристическую диаграмму, показывающую соотношение между полученными диаметрами ядра сварной точки dng (мм) и средней толщиной tave (мм) одного стального листа, когда сварные конструкции получаются с помощью способа в соответствии с настоящим вариантом осуществления. В сварной конструкции, в которой два стальных листа соединяются точечной сваркой во множестве положений, средняя толщина на поперечной оси, изображенной на Фиг. 12, составляет tave=(t1+t2)/2, где толщины стальных листов в перекрывающейся части, в которой перекрываются два стальных листа, обозначены как t1 и t2.

[0115] В соответствии со способом производства настоящего варианта осуществления соотношение между диаметром ядра сварной точки dng (мм) и средней толщиной tave (мм) были получены в диапазоне, обозначенном штриховкой на Фиг. 12. Более конкретно, было найдено, что различные характеристики для диаметра ядра сварной точки dng (мм), средней толщины tave (мм) и диаметра наконечника d (мм) электрода, используемого для точечной сварки, могут быть получены на двух сторонах границы средней толщины tave=1,1 (мм).

[0116] Более конкретно, когда 0,5 мм ≤ tave < 1,1 мм, было получено нижеприведенное условие (a).

(a) dng > d(tave)1/2 (1)

[0117] В дополнение к этому, когда 1,1 мм ≤ tave ≤ 2,6 мм, было получено нижеприведенное условие (b).

(b) dng > 1,05d (2)

[0118] Тонкое соединение, в котором средняя толщина tave стального листа составляет менее 1,1 мм, склонно к образованию напряжения в поверхностном слое сварной части, потому что жесткость при изгибе является низкой. Для того, чтобы подавить межфазное отслаивание, вызываемое напряжением в поверхностном слое сварной части, диаметром ядра сварной точки dng (мм) необходимо управлять так, чтобы удовлетворялось условие (a). С другой стороны, когда средняя толщина tave одного стального листа составляет 1,1 мм или больше, жесткость при изгибе является высокой, и таким образом межфазное отслаивание в сварной части может быть подавлено при обеспечении диаметра ядра сварной точки dng (мм) больше чем 1,05d, как обозначено в условии (b). Следовательно, при удовлетворении условий (a) или (b) производимая сварная конструкция может обеспечить желаемое поведение при деформации.

[0119] Сварные конструкции, произведенные с использованием подвижных электродов, не имели прилипания сварочных брызг, но сварные конструкции, произведенные с использованием нормальных электродов, имели на себе прилипание брызг. Фиг. 7 показывает соотношение между диаметром ядра сварной точки dng и перекрестным растягивающим усилием P. На Фиг. 7 пунктирная линия показывает, что диаметр ядра сварной точки равен 1,05d (где d является диаметром наконечника электродов, используемых при точечной сварке). На Фиг. 7 сварными конструкциями в соответствии с настоящим изобретением являются те конструкции, которые используют подвижные электроды, удовлетворяющие условию dng > 1,05d.

[0120] Оба случая - использования подвижных электродов или использования нормальных электродов - показывают тенденцию, в которой перекрестное растягивающее усилие P становится больше по мере того, как диаметр ядра сварной точки dng становится больше. Однако случай использования нормальных электродов показывает большую дисперсию в поперечном растягивающем усилии P при том же самом диаметре ядра сварной точки dng по сравнению со случаем использования подвижных электродов, и не обязательно обеспечивает уровень поперечного растягивающего усилия P, эквивалентный случаю использования подвижных электродов, даже когда удовлетворяется условие dng > 1,05d (для сварных конструкций, свободных от прилипания сварочных брызг). Сварные конструкции без прилипания брызг стабильно показывали высокие поперечные растягивающие усилия P по сравнению со сварными конструкциями с прилипанием сварочных брызг. В случае использования подвижных электродов были получены как участки сварной точки, которые удовлетворяют условию dng > 1,05d, так и участки сварной точки, которые удовлетворяют условию dng ≤ 1,05d. Однако, сварная конструкция, которая удовлетворяет условию dng > 1,05d, может быть стабильно получена путем подходящего задания режима сварки.