Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к поверхностно-модифицированным цеолитам и их получению и более конкретно относится к поверхностно-модифицированным цеолитам и к способам модифицирования поверхности цеолитов гибридными полимерами для придания требуемых поверхностных свойств.

Уровень техники

В основном цеолиты представляют собой пористые оксидные структуры, которые имеют хорошо выраженные пористые структуры, благодаря высокой степени кристалличности. Традиционные цеолиты включают кристаллические алюмосиликатные цеолиты. Кристаллические алюмосиликатные цеолиты могут содержать как природные, так и синтетические алюмосиликаты. Кристаллические алюмосиликатные цеолиты включают цеолиты, имеющие алюмосиликатные каркасные конструкции, в которых тетраэдры оксида алюминия и диоксида кремния тесно соединены друг с другом в открытой трехмерной пространственной сетке. Тетраэдры поперечно связаны посредством разделяющих атомов кислорода, с пространствами между тетраэдрами, занимаемыми молекулами воды до частичной или полной дегидратации цеолитов. Дегидратация приводит к кристаллам, переплетенным с каналами, имеющим молекулярные размеры. В гидратированной форме кристаллические алюмосиликатные цеолиты, как правило, представлены формулой M2/nO:Al2O3:wSiO2:yH2O, где «М» представляет собой катион, который уравновешивает электровалентность тетраэдров и, как правило, относится к ионообменному катионному участку, «n» представляет валентность катиона, «w» представляет число молей SiO2 и «y» представляет число молей воды. Точная структура цеолита алюмосиликатного типа, в целом, определена конкретным молярным соотношением диоксид кремния : оксид алюминия (SiO2/Al2O3) и размерами пор каркасной структуры. Катионы (М), занимающие ионообменные катионные участки в цеолите, могут быть заменены другими катионами посредством способов ионообмена хорошо известных специалистам в данной области кристаллических алюмосиликатов.

Кристаллические частицы цеолита могут быть сформованы из мелкодисперсного порошка цеолита, смешанного со связующим. Связующее может быть аморфным неорганическим веществом, таким как диоксид кремния, оксид алюминия или определенные глины и их смеси. «Формованные цеолиты» могут быть экструдатами, таблетками, масляными каплями, микросферами, сферами, такими как шарик (пузырек) и тому подобное. Цеолиты могут быть сформованы капанием в масло, сушкой распылением, экструзией или другими «формующими» способами.

Как правило, цеолиты используют в качестве активного компонента в различных каталитических применениях. Цеолиты также могут быть использованы для процессов адсорбции и разделения. Поверхностные свойства некоторых цеолитов могут быть модифицированы, чтобы повысить их молекулярно-ситовую или конфигурационно-селективную способность. Такую модификационную обработку называют селективацией цеолита. Селективированные цеолиты (которые указаны здесь как «поверхностно-модифицированные цеолиты») могут более точно отличать молекулы, на основе молекулярного размера или пространственных характеристик, чем неселективированные цеолиты. Селективация цеолита может быть выполнена с использованием множества способов. Отчеты об использовании соединений кремния, фосфора, бора, сурьмы, кокса, магния и т.д. для селективации были подтверждены документально. Однако селективация цеолита, использующая такие соединения, не привела к цеолитам, имеющим в достаточной степени пассивированные активные участки для пониженной поверхностной кислотности, и цеолитным порам, которые могут точно отличать молекулы, чтобы содействовать применениям в катализе и адсорбционным способам, представляющим интерес, таким как пара-алкил селективация. В данном описании термин «пара-алкил селективация» относится к модифицированию катализатора или каталитической реакционной системы, с тем чтобы предпочтительно образовалось больше пара-замещенных диалкилбензолов, чем это ожидается в соответствии с равновесием их изомеров.

Соответственно, желательно создать поверхностно-модифицированные цеолиты и способы их получения. Дополнительно, желательно создать поверхностно-модифицированные цеолиты, которые имеют такие требуемые поверхностные свойства, как пониженные поверхностная кислотность и размер поры и повышенное молярное отношение поверхности диоксида кремния к оксиду алюминия, свойства которых используют в определенных каталитических применениях и адсорбционных способах, таких как пара-алкил селективация. Кроме того, другие требуемые признаки и характеристики настоящего изобретения станут очевидны из последующего подробного описания изобретения и приложенной формулы изобретения, принимая во внимание прилагаемую фигуру и приведенный уровень техники настоящего изобретения.

Сущность изобретения

Способы селективации относятся к получению поверхностно-модифицированного цеолита. В соответствии с одним проиллюстрированным вариантом осуществления изобретения способ получения поверхностно-модифицированного цеолита содержит взаимодействие гибридного полимера, полученного из алкоксида кремния и алкоксида металла, сомономера, или и того и другого, с суспензией цеолита. Суспензия цеолита содержит цеолит и растворитель. Цеолит включает аммониевую форму цеолита, водородную форму цеолита или натриевую форму цеолита. Гибридный полимер и суспензию цеолита подвергают взаимодействию в условиях, достаточных, чтобы осадить гибридный полимер на внешней поверхности цеолита, чтобы сформовать обработанный цеолит. Из обработанного цеолита удаляют растворитель. Обработанный цеолит сушат и прокаливают, чтобы сформовать высушенный и прокаленный обработанный цеолит. Формирование суспензии цеолита и стадии взаимодействия, удаления, сушки и прокаливания включают в себя селективационную последовательность действий при получении цеолита с модифицированной поверхностью из аммониевой формы цеолита и водородной формы цеолита. Если высушенный и прокаленный обработанный цеолит представляет собой натриевую форму цеолита, способ дополнительно содержит обмен натрия с аммонием на ионообменных участках высушенного и прокаленного обработанного цеолита. После стадии обмена высушенный и прокаленный обработанный цеолит дополнительно сушат и прокаливают.

Способы предназначены для модифицирования поверхности цеолита в соответствии с еще одним иллюстративным вариантом осуществления настоящего изобретения. Способ содержит взаимодействие суспензии цеолита, составленной из цеолита и растворителя, с гибридным полимером в жидкой фазе, чтобы осадить гибридный полимер на внешнюю поверхность цеолита. Затем жидкую фазу удаляют. Цеолит, содержащий гибридный полимер, оснащенный на внешней поверхности, сушат и прокаливают. Во время стадии прокаливания гибридный полимер окисляется до одного или более оксидов металла на внешней поверхности цеолита, чтобы образовать цеолит с модифицированной поверхностью.

Поверхностно-модифицированные цеолиты, содержащие внешнюю поверхность, обогащенную оксидом металла, полученные настоящими способами, также представляют собой другой иллюстративный вариант осуществления настоящего изобретения. Поверхностно-модифицированные цеолиты содержат селективированный цеолит, имеющий внешнюю поверхность. Покрытие на внешней поверхности содержит оксид металла. Оксид металла представляет собой SiO2, SiO2 и TiO2, SiO2 и ZrO2, и SiO2, TiO2 и ZrO2.

Краткое описание чертежей

Настоящее изобретение будет описано ниже в совокупности с чертежом, где:

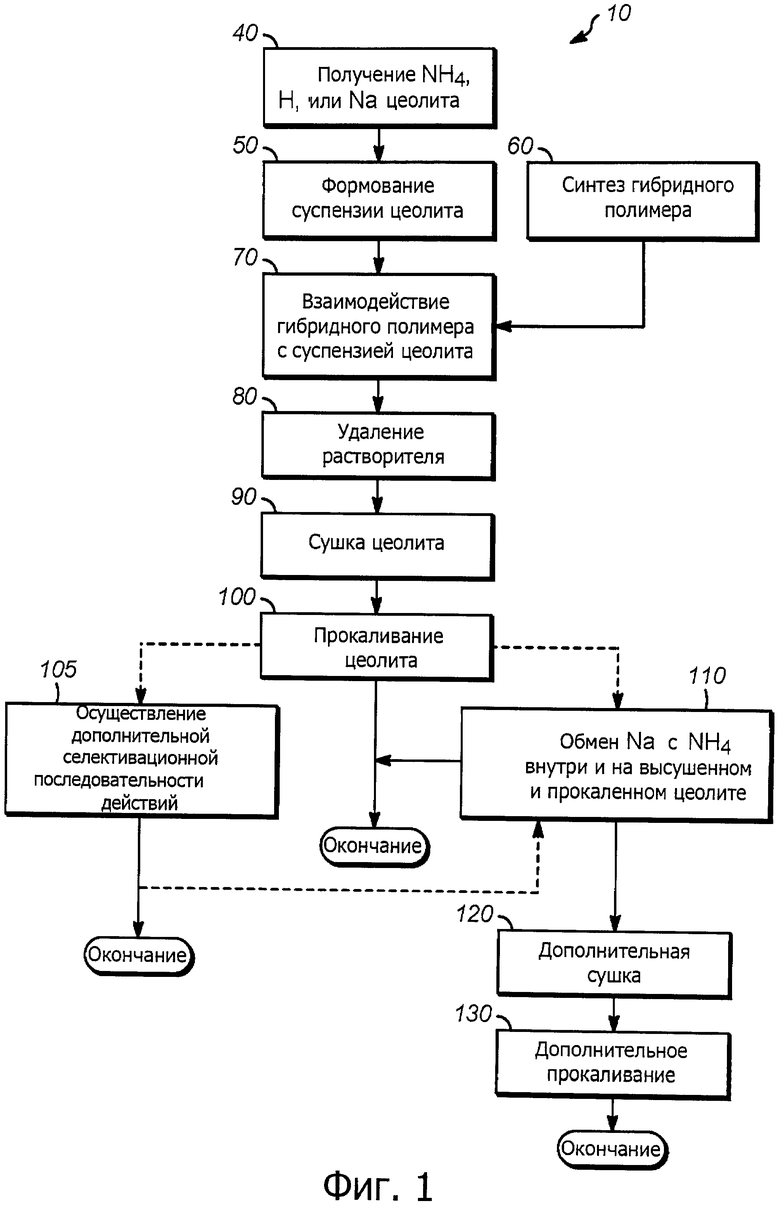

фиг.1 представляет собой блок-схему способа получения поверхностно-модифицированного цеолита согласно иллюстративным вариантам осуществления настоящего изобретения.

Осуществление изобретения

Следующее подробное описание изобретения является только иллюстративным, по сути, и не предназначено для того, чтобы ограничивать изобретение или заявку на изобретение и применения изобретения. Более того, заявитель не имеет намерения быть связанными с какой-либо теорией, представленной в предшествующем уровне технике, или следующим подробным описанием изобретения.

Различные варианты осуществления настоящего изобретения направлены на поверхностно-модифицированный цеолит, имеющий внешнюю поверхность, обогащенную оксидом металла, и способы селективации для получения такого поверхностно-модифицированного цеолита. Поверхностно-модифицированный цеолит содержит водородную форму цеолита, имеющую внешнюю поверхность, на которую осажден высушенный и прокаленный гибридный полимер, содержащий повторяющиеся (-Si-O-Si-O-X-O-Si-)n связи, где X = кремний, титан, цирконий или органический линкер, или их комбинации и n = число повторяющихся фрагментов. Каждый из кремния, титана и циркония имеет валентность, равную четырем. Органический линкер представляет собой сополимер, который описан в данном описании ниже. Высушенный и прокаленный гибридный полимер образован in situ полимеризацией алкоксида кремния и алкоксида металла, сомономера, или и того и другого. Как использовано здесь, «алкоксид металла» является иным, чем алкоксид кремния. Поверхностно-модифицированный цеолит может содержать формованный цеолит, как описано в данном описании ниже. Поверхностно-модифицированный цеолит может быть синонимом раскрытому здесь понятию «селективированный цеолит».

Фиг.1 представляет собой блок-схему способа 10 селективации для получения поверхностно-модифицированного цеолита в соответствии с иллюстративным вариантом осуществления изобретения. Способ 10 селективации начинается с обеспечения аммониевой (NH4) формы цеолита, водородной формы цеолита или натриевой (Na) формы цеолита (стадия 40). Аммониевая, водородная или натриевая форма цеолита могут быть цеолитным порошком или «формованным цеолитом», как раскрыто в описании ниже.

Согласно иллюстративным вариантам осуществления настоящего изобретения аммониевая форма, водородная форма или натриевая форма цеолита содержит кристаллический алюмосиликатный цеолит, имеющий пористую оксидную структуру с четко выраженной структурой пор, благодаря высокой степени кристалличности. Подходящий пример цеолитов аммониевой, водородной или натриевой формы включает цеолиты, имеющие структуру типа MFI (например, ZSM-5; US 3702886), MEL (например, ZSM-11; US 3709979), MTW (например, ZSM-12; US 3834429), TON (например, ZSM-22), MTT (например, ZSM-23; US 4076842), FER (например, ZSM-35; US 4016245), EUO (например, ZSM-50), FAU (например, Цеолит X; US 2882244; и Y; US 3130007), EMT, IMF, TUN, MEI, MSE и ВЕА (Beta). Дополнительно, подходящие примеры цеолитов включают UZM цеолиты, доступные от UOP LLC (Des Plaines, IL (USA)) и охватываемые одним или более патентами США или опубликованными заявками: US 6419895, 6613302, 6776975, 6713041, 6756030, 7344694, 6752980, 6982074, 6890511, 7575737, US 2008-0170987 и US 2008-0031810. Предпочтительный цеолит включает цеолит MFI, доступный от UOP, LLC. Типы структур цеолита описаны в «Atlas of Zeolite Structure Types», W.M.Meier, D.H.Olson and C.Baerlocher, 5t revised edition, 2001, Elsevier. Цеолиты содержат ионообменные участки внутри и на поверхности цеолита. Натрий занимает ионообменные участки внутри и на поверхности «натриевой формы цеолита», аммоний (NH4) занимает ионообменные участки внутри и на поверхности «аммониевой формы цеолита» (или «NH4-цеолит»), и водород занимает ионообменные участки внутри и на поверхности «водородной формы цеолита», каждый в пределах от 0,1% до 10% по массе цеолита.

В одном варианте осуществления изобретения аммониевая, водородная или натриевая форма цеолита (в виде порошка или в виде «формованного цеолита») могут быть коммерчески доступными и, таким образом, получены из коммерческих источников. Альтернативно, натриевая, аммониевая или водородная форма цеолита могут быть синтезированы в соответствии с известными способами, например кристаллизацией композиции силикаалюмогеля, образованной из источника оксида алюминия, такого как алюминат натрия, бемит, алкоксидов алюминия, таких как изопропилоксид алюминия, втор-бутоксид алюминия, тригидроксид алюминия или тому подобное, и источника диоксида кремния, такого как силикат натрия, алкилсиликата, такого как тетра-этилортосиликат и тому подобное, и источников диоксида кремния, известных под торговыми марками и наименованиями Ludox®, Ultrasil®, Hysil или тому подобное. Также могут быть использованы другие алюмосиликаты, такие как каолин. Оксид алюминия и диоксид кремния могут быть растворены с темплатом, который известен в уровне технике, в основной среде, такой как, например, водный раствор гидроксида натрия, и кристаллизован при 70°С до 300°С, предпочтительно при 75°С до 200°С и более предпочтительно 100°С. После кристаллизации цеолит представляет собой натриевую форму. Синтез цеолита с использованием темплата направлен на формование специфичных топологических каркасных структур цеолита и является известным для квалифицированных специалистов в данной области. Общая структура направляющих агентов (темплатов) включает органоаммонийные катионы, выбранные из четвертичных катионов аммония, протонированных аминов, дичетвертичного аммония и т.д. Применение направляющих структуру агентов является, однако, необязательным в синтезе некоторых цеолитов (например, MFI, цеолит X).

Натриевая форма цеолита при необходимости может быть ионозамененной аммонием с образованием «ТН4-формы цеолита». Для этого натриевую форму цеолита подвергают растворению в содержащем аммоний растворе, таком как, например, раствор NH4NO3, для ионообмена, чтобы получить НН4-форму цеолита. В предпочтительном варианте осуществления изобретения, по существу, все ионообменные участки Na в цеолите заменяют на NH4, так что массовый процент Na в NH4-форме цеолита предпочтительно составляет меньше чем 0,5% (в перерасчете на не содержащее летучих соединений вещество).

После формирования натриевую или NH4-форму цеолита затем сушат известными способами сушки. Например, натриевая или NH4-форма цеолита может быть высушена в течение суток, например, в потоке азоте при 200°С и охлаждена в сухом азоте до 50°С. Альтернативно, натриевая или NH4-форма цеолита может быть прокалена. Прокаливание NН4-формы цеолита приводит к водородной форме цеолита. Прокаливание может быть выполнено при температурах от 400°С до 600°С, предпочтительно 550°С, в инертной атмосфере и/или воздухе, при использовании скорости нагрева от 0,5°С/мин до 10°С/мин, предпочтительно при 2°С/мин в течение от одного до десяти часов, предпочтительно в течение четырех часов.

Как отмечено выше, аммониевая, водородная и натриевая форма цеолита может быть порошком цеолита или «формованным цеолитом». «Формованный цеолит» содержит порошок цеолита, связанный с инертным связующим. В предпочтительном варианте осуществления изобретения инертное связующее может включать связующие, известные в уровне технике, например оксид алюминия, диоксид кремния, алюмофосфатное (ALPO) связующее и их комбинации. Например, формованный цеолит может быть приготовлен в виде экструдатов способами формования, хорошо известными в уровне технике. Экструдаты могут быть составлены из от 35 до 90 мас.% порошкообразного цеолита и 10 до 5 мас.% инертного связующего (в перерасчете на не содержащее летучих соединений вещество). Предпочтительная концентрация связующего содержит 12 до 30 мас.% от поверхностно-модифицированного цеолита. Несмотря на то что были описаны формованные цеолиты в форме экструдатов, изобретение этим не ограничено. Порошок цеолита может быть формован с инертным связующим в шарики, таблетки, макросферы, экструдаты, масляные капли, микросферы и сферы, такие как шарики или тому подобное. Такое «формование» может происходить до или после ионообмена, описанного ранее.

Затем суспензию цеолита формуют (стадия 50). Для того чтобы сформовать суспензию цеолита, добавляют растворитель к натриевой, аммониевой или водородной форме цеолита. Растворитель может быть органическим растворителем, таким как ацетон, ацетонитрил, тетрагидрофуран, диметиловый эфир, толуол, ксилол, пентаны, гексаны, гептаны, октаны или тому подобное, и их комбинацией, или смесью вода/спирт, где иллюстративные примеры спирта представляют этанол, метанол, 2-пропанол, 1-бутанол, трет-бутанол или их комбинации. Массовый процент натриевой, аммониевой или водородной формы цеолита к жидкой фазе составляет 5 до 30%. Массовый процент воды к спирту в смеси вода/спирт составляет 1% до 20%.

Затем синтезируют гибридный полимер (стадия 60). Как использовано в данном описании, «гибридный полимер» содержит полимерные кремниевые соединения (включающие сополимерные алкоксиды кремния с другими алкоксидами металлов, такими как алкоксиды титана и алкоксиды циркония) или смеси полимерных и мономерных соединений кремния, сформованных с использованием известного золь-метода, чтобы осуществить in situ полимеризацию или сополимеризацию, в присутствии кислотного или основного катализатора, алкоксида кремния и алкоксида металла, сомономера, или и того и другого. Как использовано в данном описании и раскрыто ранее, «алкоксиды металла» относятся к алкоксиду металла, иного, чем алкоксид кремния. Гибридный полимер имеет повторяющиеся -Si-O-Si-O-X-O-Si- звенья, где Х представляет собой кремний, титан, цирконий, органический линкер, такой как сомономер, или их комбинацию. Каждый из кремния, титана и циркония имеет валентность четыре. Термин «гибрид» в данном описании относится к полимерам, имеющим различающиеся средние молекулярные массы, в пределах от 208-10000. Неорганические минеральные кислоты, такие как хлористоводородная, азотная, серная, фосфорная, фтористоводородная, уксусная, лимонная кислота или тому подобные, могут быть использованы в качестве кислотного катализатора. Гидроксид аммония, алкилированные производные гидроксида аммония или тому подобные могут быть использованы в качестве основного катализатора.

Иллюстративные примеры алкоксида кремния, используемые в синтезе гибридного полимера, включают тетра-алкилортосиликат, такой как тетра-метилортосиликат (TMOS), тетра-этилортосиликат (TEOS), тетра-пропилортосиликат (TPOS), тетра-бутилортосиликат (TBOS) и их комбинации. Предпочтительный тетра-алкилортосиликат представляет собой TEOS. Иллюстративные примеры алкоксидов металла включают алкоксиды титана, такие как метоксид титана (IV), н-бутоксид титана (IV), трет-бутоксид титана (IV), изо-пропоксид титана (IV) и этоксид титана (IV) и их комбинации, и алкоксиды циркония, например н-бутоксид циркония (IV), трет-бутоксид циркония (IV), этоксид циркония (IV), пропоксид циркония (IV) и их комбинации. Молярное отношение алкоксидов металла к алкоксидам кремния составляет от 0,01 до 0,5, предпочтительно 0,1.

Иллюстративные примеры сомономера включают: бисакриламиды, такие как N,N`-метилен-бисакриламид, N,N`-этилен-бисакриламид, N,N`-гексаметилен-бисакриламид, глиоксаль-бисакриламид и тому подобное; бисметакриламиды, такие как N,N`-метилен-бисметакриламид, N,N`-этилен-бисметакриламид, N,N`-гексаметилен-бисметакриламид и тому подобное; бисакрилаты, такие как N-диэтилметакрилат, диметилметакрилат и тому подобное; этиленгликоль метакрилаты и тому подобное; и диаллилтартрадиамид. Сомономеры придают поперечно-сшивающие свойства гибридному полимеру. Количество сомономера составляет от 0,5 мас.% до 10 мас.% гибридного полимера.

После синтеза гибридного полимера модифицируют поверхность цеолита за счет взаимодействия суспензии цеолита с гибридным полимером, чтобы осадить гибридный полимер на цеолит, образуя «обработанный цеолит» (стадия 70). Гибридный полимер нагревают с суспензией цеолита (смесь гибридного полимера и суспензии цеолита, указанная в данном описании как «орошающая смесь») при комнатной температуре (25°С) до точки кипения растворителя. Температуру поддерживают в течение эффективного периода времени от одного часа до 24 часов, предпочтительно два часа, чтобы, по крайней мере, частично полимеризовать орошающую смесь. Массовое отношение гибридного полимера к суспензии цеолита составляет 1 к 100, предпочтительно 1 к 10.

Обработанный цеолит извлекают из орошающей смеси удалением жидкой фазы известными приемами разделения жидкость/твердое вещество, например фильтрацией, дистилляцией, выпариванием растворителя или тому подобное (стадия 80). Отделенный обработанный цеолит затем сушат (стадия 90). Сушка может быть выполнена при температуре от 60°С до 200°С. Время сушки составляет от одного часа до 24 часов. После сушки содержание воды отделенного твердого вещества может быть 2% LOI при 900°С до 25% LOI, предпочтительно 7% LOI при 900°С. Тест LOI описан в TOP Test Method No. UOP954-03 (доступный через ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959, USA).

Высушенную твердую фазу затем прокаливают, чтобы сформовать высушенный и прокаленный обработанный «селективированный» цеолит (стадия 100). Прокаливание выполняют при температуре от 400°С до 600°С, предпочтительно 550°С, в инертной атмосфере и/или воздухе, с использованием скорости нагревания от 1 С°/мин до 10°С/мин, предпочтительно 2°С/мин, в течение 1 до 24 часов, предпочтительно четырех часов, и затем охлаждают. Во время прокаливания осажденный гибридный полимер преобразуют (оксидируют) до оксида металла, например SiO2, или смеси оксидов металла, например SiO2-TiQ2, SiO2-ZrO2 или SiO2-TiO2ZrO2, в зависимости от гибридного полимера, используемого для того, чтобы образовать покрытие на внешней поверхности селективированного цеолита. Один или более оксидов металла составляет от 1% до 20%, предпочтительно от 2% до 10% поверхностно-модифицированного цеолита. Стадия 100 прокаливания также преобразует аммоний, если он присутствует, на ионообменных участках внутри цеолита и на цеолите до водорода. Стадии последовательного формования суспензии цеолита, взаимодействия, удаления, сушки и прокаливания описаны в данном документе как «селективационная последовательность». В результате селективационной последовательности действий образуется поверхностно-модифицированный цеолит из аммониевой формы цеолита и водородной формы цеолита.

Для натриевой формы высушенного и прокаленного обработанного цеолита необходима дополнительная обработка, чтобы сформовать водородную форму поверхностно-модифицированного цеолита. Натрий высушенного и прокаленного обработанного цеолита подвергают ионному обмену с аммонием, как описано ранее (стадия 110). Аммониевую форму высушенного и прокаленного обработанного цеолита со стадии 110 направляют затем на дополнительную стадию сушки (стадия 120) и затем дополнительную стадию прокаливанию (стадия 130), чтобы сформовать водородную форму поверхностно-модифицированного цеолита. Дополнительные стадии 120 и 130 сушки и прокаливания выполняют тем же самым образом, что и стадии 90 и 100 сушки и прокаливания.

Высушенный и прокаленный обработанный цеолит со стадии 100 может быть, однако, подвергнут по крайней мере одной дополнительной селективационной последовательности действий, чтобы дополнительно модифицировать его поверхность за счет осаждения на него дополнительного гибридного полимера (стадия 105). По крайней мере одна дополнительная селективационная последовательность действий содержит стадии формования суспензии цеолита, содержащей высушенный и прокаленный обработанный цеолит и дополнительный растворитель, и взаимодействие дополнительного гибридного полимера с суспензией цеолита в условиях, достаточных, чтобы осадить дополнительный гибридный полимер на внешнюю поверхность высушенного и прокаленного обработанного цеолита. Дополнительный растворитель затем удаляют. Дополнительный гибридный полимер, осажденный на внешнюю поверхность высушенного и прокаленного обработанного цеолита, затем сушат и прокаливают. Массовое соотношение высушенного и прокаленного обработанного цеолита, дополнительного растворителя и гибридного полимера, используемого в каждой дополнительной селективационной последовательности, может быть, по существу, таким же, которое использовано в первоначальной селективационной последовательности действий. Молярное отношение поверхности диоксида кремния к оксиду алюминия увеличивается с каждой селективационной последовательностью действий («обработкой»). Если высушенный и прокаленный обработанный цеолит представляет собой натриевую форму цеолита, осуществление стадии 105 выполняют до стадий 110, 120 и 130, а именно обмен и дополнительные стадии сушки и прокаливания (110, 120 и 130) выполняют после финальной селективационной последовательность действий.

Пример

Следующие сведения представляют собой пример получения поверхностно-модифицированных цеолитов в соответствии с иллюстративными вариантами осуществления изобретения, описанными в настоящем описании. Пример представлен только в целях иллюстрации и в любом случае не предназначен для того, чтобы ограничивать различные варианты осуществления настоящего изобретения.

Формование перлитного экструдата

Для того чтобы сформовать цеолитный экструдат из натриевой формы цеолитного порошка MFI (доступного от UOP LLC (Des Plaines, IL (USA)), 60 грамм (г) связующего добавляли к Na-форме цеолитного порошка MFI, чтобы сформовать экструдированный (прессованный) цеолит MFI. Связующие включали оксид алюминия, алюмофосфат (ALPO) и диоксид кремния. Массовое отношение связующего к Na-форме цеолитного порошка MFI составляло 15 мас.% до 60 мас.%.

Ионообмен натриевой формы цеолитного экструдата MFI

Полученный цеолитный экструдат подвергали ионообмену с нитратом аммония (NH4NO3) три раза и прокаливали при 550°С, чтобы сформовать водородную форму цеолита.

Формование суспензии цеолита

150 г высушенного экструдата и 400 г сухого гексана объединяли в колбе 1000 см3.

Синтез гибридного полимера путем реакции, катализируемой основанием

А. Кремний-титановый биметаллический гибридный полимер

200 г тетра-этилортосиликата (0,9 моль) и 2 г тетрабутилтитаната (0,00588 моль) добавляли к 400 г раствора этанола. 7,5 г 25% NH4OH раствора добавляли при интенсивном перемешивании в течение 24 часов при комнатной температуре, чтобы сформовать кремний-титановый биметаллический гибридный полимер.

В. Кремний-циркониевый биметаллический гибридный полимер

200 г тетра-этилортосиликата и 2 г тетрапропилцирконата добавляли к 400 г раствора этанола. 7,5 г 25% NH4OH раствора добавляли при интенсивном перемешивании в течение 24 часов при комнатной температуре, чтобы сформовать кремний-циркониевый биметаллический гибридный полимер.

Осаждение гибридного полимера на цеолит

Суспензию цеолита добавляли в 3-горлую 1-литровую колбу, оборудованную мешалкой, дефлегматором и нагревательным устройством. Каждый из гибридных полимеров в количестве 63 г добавляли в колбу. Смесь экструдат/гексан/гибридный полимер нагревали в течение двух часов. Твердый экструдат, обработанный гибридным полимером, затем отфильтровывали, сушили в течение ночи при 120°С и затем прокаливали при 550°С в потоке воздуха в течение четырех часов с использованием скорости нагревания 2°С/мин. После четырех часов при 550°С образец охлаждали, чтобы получить поверхностно-модифицированный экструдат цеолита типа MFI. Поверхностно-модифицированный экструдат цеолита типа MFI подвергали множественной селективационной последовательности действий с использованием тех же массовых отношений гибридный полимер/экструдат/гексан, например 63 г раствора Si и Ti-гибридного полимера/150 г экструдата/400 г гексана.

Были получены поверхностно-модифицированные цеолиты, имеющие внешнюю поверхность, обогащенную оксидом металла, и представлены способы селективации для получения таких поверхностно-модифицированных цеолитов. Осаждение гибридных полимеров на внешнюю поверхность цеолита, исходя из описанных выше способов селективационной обработки, по существу, пассивирует активные участки на внешней поверхности кристаллов цеолита и сужает поры цеолита, чтобы способствовать прохождению молекул уменьшенного размера и предотвратить поступление или выход через поры молекул большего размера. Указанные модифицированные поверхностные свойства способствуют требованиям селективного катализа и адсорбционным процессам, например пара-алкил селективации.

В то время как по крайней мере один иллюстративный вариант осуществления настоящего изобретения был представлен в приведенном выше подробном описании изобретения, следует понимать, что существует огромное число вариаций осуществления. Также следует понимать, что иллюстративный вариант осуществления или иллюстративные варианты осуществления в любом случае представляют собой только примеры и не предназначены для того, чтобы ограничивать объем, применимость или схему осуществления изобретения. Наоборот, вышеприведенное подробное описание обеспечит специалистам в данной области техники удобный путь выполнения иллюстративного варианта осуществления изобретения при условии того, что понятно, что различные изменения могут быть выполнены в осуществлении и последовательности элементов, описанных в иллюстративном варианте осуществления изобретения, без отклонения от объема изобретения, который изложен в пунктах приложенной формулы изобретения и их правомерных эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ФОРМОСЕЛЕКТИВНОСТИ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТНОГО КАТАЛИЗАТОРА И СПОСОБ ПАРАСЕЛЕКТИВНОЙ КОНВЕРСИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1994 |

|

RU2124944C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ НАНОЦЕОЛИТОВ И СПОСОБ ИЗВЛЕЧЕНИЯ НАНОЦЕОЛИТОВ ИЗ ВОДНОЙ СУСПЕНЗИИ | 2011 |

|

RU2527081C1 |

| ФОРМОСЕЛЕКТИВНЫЙ ЦЕОЛИТОВЫЙ КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2163506C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2014 |

|

RU2658820C2 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНЫХ НЕФТЕПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2005 |

|

RU2372142C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ТИТАНОВОГО ЦЕОЛИТА | 2010 |

|

RU2561100C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2014 |

|

RU2658005C2 |

| ПОЛУЧЕНИЕ ПОРОШКООБРАЗНЫХ ПОРИСТЫХ КРИСТАЛЛИЧЕСКИХ СИЛИКАТОВ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ ПЛАМЕННОГО СПРЕЙ-ПИРОЛИЗА | 2018 |

|

RU2804511C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И/ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2009 |

|

RU2425091C1 |

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ | 2009 |

|

RU2491268C2 |

Изобретение относится к области синтеза цеолитов. Поверхностно-модифицированный цеолит получают посредством первого формования гибридного полимера из алкоксида кремния и алкоксида металла, сомономера, или и того и другого, который затем взаимодействует с суспензией цеолита. Суспензия цеолита содержит натриевую, аммониевую или водородную форму цеолита и растворитель. Гибридный полимер и суспензия цеолита подвергаются взаимодействию в условиях, достаточных для осаждения гибридного полимера на внешнюю поверхность цеолита, чтобы сформовать обработанный цеолит. Полученный цеолит затем сушат и прокаливают. Изобретение обеспечивает получение цеолитов с новыми поверхностными свойствами. 2 н. и 8 з.п. ф-лы, 1 ил., 1 пр.

1. Способ (10) селективации для получения поверхностно-модифицированного цеолита, содержащий стадии:

взаимодействия гибридного полимера, полученного из алкоксида кремния и алкоксида металла, сомономера, или и того и другого, с суспензией цеолита, образованной из растворителя и цеолита, выбранного из группы, состоящей из аммониевой формы цеолита, водородной формы цеолита или натриевой формы цеолита, в условиях, достаточных для того, чтобы осадить гибридный полимер на внешнюю поверхность цеолита, чтобы сформовать обработанный цеолит (40, 50 и 70);

удаления растворителя из обработанного цеолита (80); и

сушки и прокаливания обработанного цеолита, чтобы образовать высушенный и прокаленный обработанный цеолит, при этом формирование суспензии цеолита и стадии взаимодействия, удаления, сушки и прокаливания включают в себя селективационную последовательность при получении поверхностно-модифицированного цеолита из аммониевой формы цеолита и водородной формы цеолита (90 и 100);

при этом, если высушенный и прокаленный обработанный цеолит представляет собой натриевую форму цеолита, способ дополнительно содержит стадии:

обмена натрия с аммонием на ионообменных участках высушенного и прокаленного обработанного цеолита (110); и

дополнительно сушку и прокаливание высушенного и прокаленного обработанного цеолита (120 и 130).

2. Способ по п.1, дополнительно содержащий стадию (105) воздействия на высушенный и прокаленный обработанный цеолит по крайней мере одной дополнительной селективационной последовательности, чтобы осадить гибридный полимер на внешнюю поверхность высушенного и прокаленного обработанного цеолита, по крайней мере, одна дополнительная селективационная последовательность содержит стадии:

взаимодействия дополнительного гибридного полимера с суспензией цеолита, сформованной из высушенного и прокаленного обработанного цеолита и дополнительного растворителя, в условиях, достаточных, чтобы осадить дополнительный гибридный полимер на внешнюю поверхность высушенного и прокаленного обработанного цеолита;

удаление дополнительного растворителя; и

сушку и прокаливание дополнительного гибридного полимера, осажденного на внешнюю поверхность высушенного и прокаленного обработанного цеолита;

при этом стадию воздействия выполняют до обмена и дополнительных стадий высушивания и прокаливания.

3. Способ по п.1, в котором стадия (70) взаимодействия гибридного полимера, полученного из алкоксида кремния, содержит взаимодействие гибридного полимера, полученного из тетра-алкилортосиликата, выбранного из группы, состоящей из тетра-метилортосиликата (TMOS), тетра-этилортосиликата (TEOS), тетра-пропилортосиликата (TPOS) и их комбинации.

4. Способ по п.1, в котором стадия (70) взаимодействия гибридного полимера содержит взаимодействие гибридного полимера, полученного из алкоксида металла, содержащего алкоксид титана, алкоксид циркония, или и тот и другой, причем алкоксид титана выбирают из группы, состоящей из метоксида титана (IV), н-бутоксида титана (IV), трет-бутоксида титана (IV), изо-пропоксида титана (IV) и этоксида титана (IV) и их комбинации, и алкоксид циркония выбирают из группы, состоящей из н-бутоксида циркония (IV), трет-бутоксида циркония (IV), этоксида циркония (IV), пропоксида циркония (IV) и их комбинации.

5. Способ по п.1, в котором стадия (70) взаимодействия гибридного полимера содержит взаимодействие гибридного полимера, сформованного из сомономера, выбранного из группы, состоящей из: (а) бисакриламидов; (b) бисметакриламидов; (с) бисакрилатов; (d) этиленгликоль метакрилатов или диметакрилатов; и (е) диаллилтартрадиамида, и их комбинации, где (а) представляет собой N,N`-метилен-бисакриламид, N,N`-этилен-бисакриламид, N,N`-гексаметилен-бисакриламид или глиоксаль-бисакриламид, где (b) представляет собой N,N`-метилен-бисметакриламид, N,N`-этилен-бисметакриламид или N,N`-гексаметилен-бисметакриламид и где (с) представляет собой N-диэтилметакрилат или диметилметакрилат.

6. Способ по п.1, в котором стадия (70) взаимодействия гибридного полимера содержит взаимодействие гибридного полимера с суспензией цеолита, составленной из формованного цеолита и растворителя, причем формованный цеолит содержит цеолит и связующее и связующее выбрано из группы, состоящей из диоксида кремния, оксида алюминия, алюмофосфата (ALPO) и их комбинации.

7. Способ по п.1, в котором стадия (70) взаимодействия гибридного полимера содержит взаимодействие гибридного полимера с суспензией цеолита, составленной из цеолита и растворителя, причем цеолит выбран из группы, состоящей из структур типа MFI, MEL, MTW, TON, MTT, FER, EUO, FAU, ЕМТ, IMF, TUN, MEI, MSE и ВЕА.

8. Способ по п.1, в котором стадия (70) взаимодействия гибридного полимера содержит нагревание гибридного полимера и суспензии цеолита от комнатной температуры до температуры кипения растворителя в течение от 1 часа до 24 часов.

9. Способ по п.1, в котором стадия (70) взаимодействия гибридного полимера содержит взаимодействие гибридного полимера с суспензией цеолита в растворителе, содержащем органический растворитель, смесь спирт/вода или их комбинацию, причем органический растворитель выбирают из группы, состоящей из ацетона, диметилового эфира, тетрагидрофурана, пентанов, гексанов, толуола, ксилола, гептанов, октанов и их комбинации, спирт в смеси спирт/вода выбирают из группы, состоящей из этанола, метанола, 1-пропанола, 1-бутанола и их комбинации, и содержание воды к спирту составляет от 1 мас.% до 20 мас.%.

10. Поверхностно-модифицированный цеолит, имеющий внешнюю поверхность, обогащенную оксидом металла, содержащий:

селективированный цеолит, имеющий внешнюю поверхность; и

покрытие на внешней поверхности, состоящее из оксида металла, выбранного из группы, состоящей из SiO2, SiO2 и TiO2, SiO2 и ZrO2, и SiO2, TiO2 и ZrO2.

| US 20080050308 A1, 28.02.2008 | |||

| WO 20080095264 A2, 14.08.2008 | |||

| US 5530170 A, 25.06.1996 | |||

| US 6063722 A, 16.05.2000 | |||

| Способ поверхностного модифицирования синтетического цеолита | 1989 |

|

SU1699919A1 |

Авторы

Даты

2014-02-10—Публикация

2011-03-23—Подача