ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу стыковой сварки оплавлением рельсовой стали. В частности, изобретение относится к способу стыковой сварки оплавлением рельсовой стали, который позволяет уменьшить зоны термического влияния (ЗТВ) на сварных участках заэвтектоидной рельсовой стали с высоким содержанием углерода, а также уменьшить неравномерный износ и поверхностное повреждение рельсов.

Приоритет заявлен по Японской патентной заявке № 2009-251071, поданной 30 октября 2009 г., содержание которой включено сюда по ссылке.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[0002] В качестве способа сварки стали широко используется стыковая сварка оплавлением. Этот способ обладает выгодными признаками, такими как пригодность к автоматизации, высокая стабильность качества, кратковременность сварки и тому подобное.

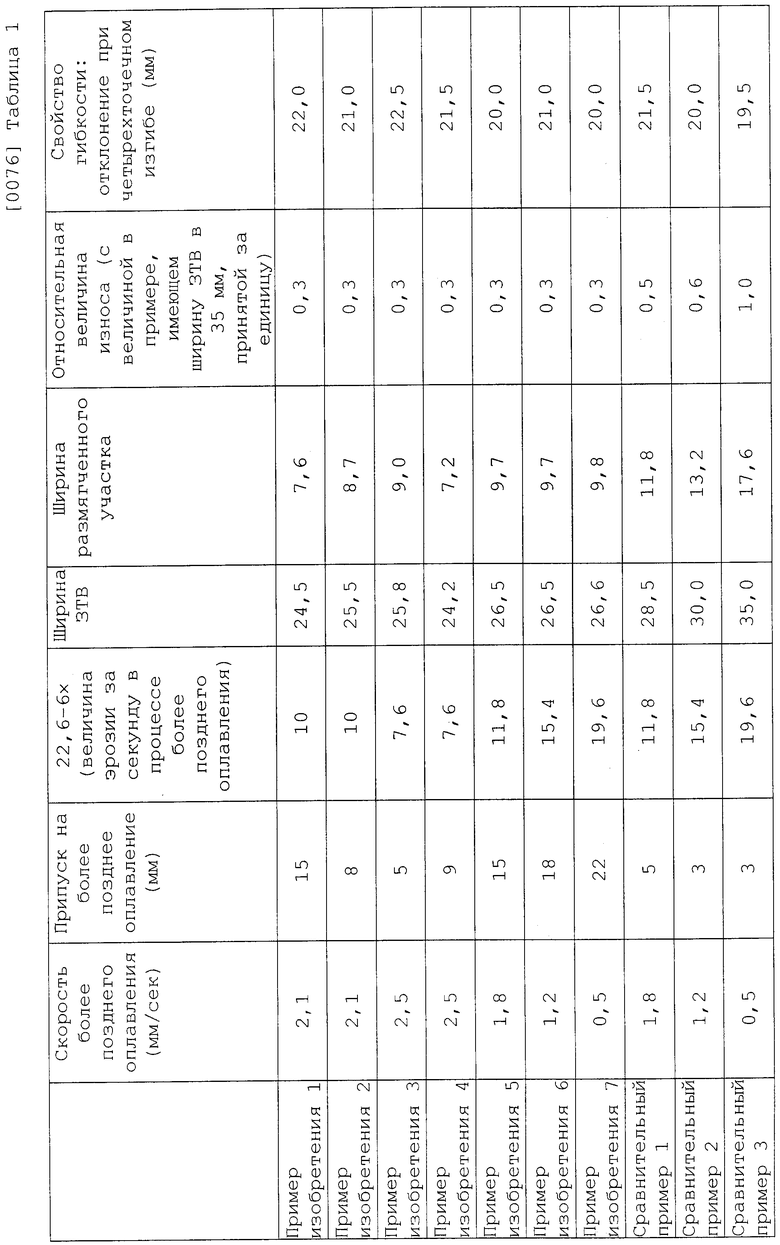

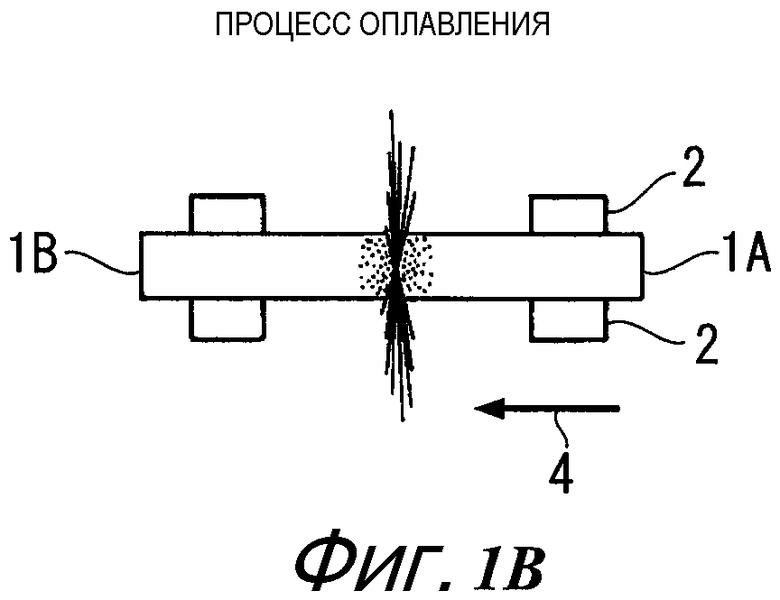

[0003] Принципы способа стыковой сварки оплавлением будут описаны с использованием фиг.1А-1D.

Сначала, как показано на фиг.1А, к каждой из пары рельсовых сталей 1А и 1В, которые являются подлежащими сварке материалами и которые помещены друг против друга, прикладывают электрическое напряжение через электроды 2 от источника 3 питания. Одновременно рельсовую сталь 1А продвигают в направлении стрелки 4 так, что обе торцовые поверхности, являющиеся подлежащими сварке поверхностями рельсовых сталей 1А и 1В, постепенно приводятся в тесный контакт друг с другом. Затем происходит местное протекание тока короткого замыкания и торцевые поверхности резко нагреваются и, наконец, плавятся за счет нагрева сопротивлением. В результате пара рельсовых сталей соединяется перемычкой из расплавленного металла. На участке перемычки, как показано на фиг.1В, образуется дуга, и часть расплавленного металла разбрызгивается (оплавление). Кроме того, торцевые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева наряду с возникновением оплавления, и эти два явления непрерывно повторяются. Это называют процессом оплавления.

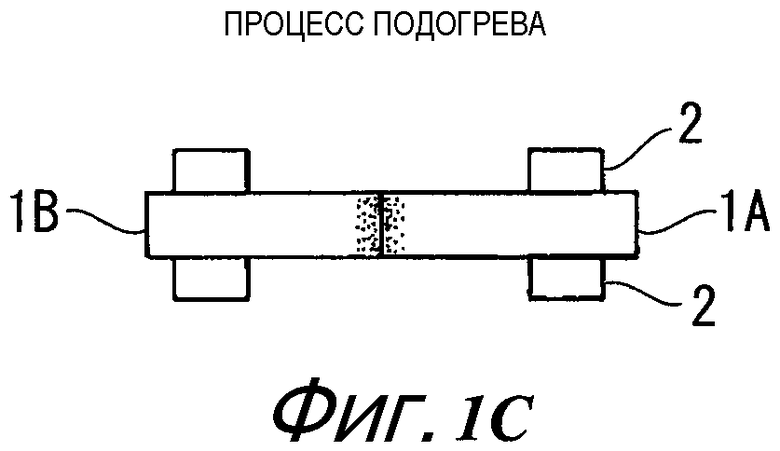

[0004] Кроме того, процесс, показанный на фиг.1С, является процессом осуществления подвода тепла ко всем торцевым поверхностям рельсовых сталей 1А и 1В за короткое время в процессе оплавления и называется процессом подогрева. В процессе подогрева сначала в течение некоторого времени заставляют протекать сильный электрический ток в состоянии, при котором пара рельсовых сталей 1А и 1В с усилием приводят в контакт друг с другом, окрестности торцевых поверхностей нагреваются за счет нагрева сопротивлением, а затем пару рельсовых сталей 1А и 1В разводят. Эти процессы повторяются несколько раз.

Поскольку процесс подогрева эффективно осуществляет подвод тепла к свариваемой поверхности и дает эффект сокращения длительности сварки, применяется способ сварки, при котором процесс подогрева сочетается с процессом оплавления. Кроме того, поскольку стыковая сварка оплавлением осуществляется в атмосфере, в полученной сварной металлической детали образуется большое количество оксида.

[0005] Скорость, с которой пару рельсовых сталей сводят друг с другом в процессе оплавления, называют скоростью оплавления. Кроме того, величину эрозии расплавленного металла, удаляемого при сведении рельсовых сталей и разбрызгивании расплавленного металла в процессе оплавления, называют припуском на оплавление. Если скорость оплавления становится избыточной, тогда как подвод тепла к свариваемым поверхностям недостаточен, возникает явление, называемое застыванием. При застывании площадь контакта резко увеличивается без возникновения дуги или разбрызгивания расплавленного металла, протекает сильный ток, и оплавление не происходит непрерывно. Поскольку при застывании возникают оксиды, что ухудшает показатели гибкости, необходимо по мере возможности избегать застывания. Для того чтобы предотвратить возникновение оплавления, важен баланс между надлежащим подводом тепла к свариваемым поверхностям и скоростью оплавления.

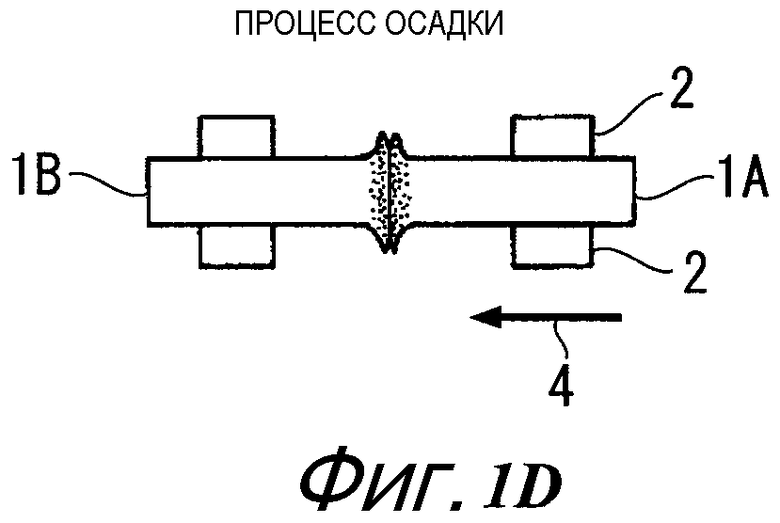

[0006] После того как все свариваемые поверхности в конечном счете расплавились в процессе оплавления, как показано на фиг.1D, свариваемые поверхности рельсовых сталей 1А и 1В без промедления сводят под большим давлением сваривания, большая часть расплавленного металла на сваренных поверхностях выдавливается наружу, и участки вне сваренных поверхностей, которые нагреты до высокой температуры, сжимаются и деформируются, тем самым образуя соединительный участок. Это называют процессом осадки.

При этом, поскольку образовавшийся во время сварки оксид миниатюризируется и рассеивается, исчезая, возможно уменьшить вероятность сохранения оксида на соединенных поверхностях в качестве дефекта, который ухудшает показатели гибкости.

Оксид, покинувший соединенные поверхности наружу в процессе осадки (сварной шов), удаляют горячей резкой или тому подобным в последующем процессе.

[0007] Поскольку при вышеуказанной стыковой сварке оплавлением соответствующие процессы сварки автоматизированы, суммарная сварочная длительность всех процессов сварки мала, составляя от 1,5 минут до 4 минут, что ведет к высокой эффективности сварки. Поэтому в области производства рельсов сварка оплавлением часто применяется как заводской способ сварки. Кроме того, сварка оплавлением позволяет сварочным устройствам быть компактными и используется при сварке рельсовых путей непосредственно на месте.

[0008] Как описано выше, стыковая сварка оплавлением является методом, который позволяет соединять пару стальных материалов нагреванием и плавлением пары торцевых поверхностей стальных материалов, а затем удерживанием торцевых поверхностей вместе под давлением. При этом стальной материал, сваренный стыковой сваркой оплавлением, подвергается процессу повышения температуры, при котором стальной материал нагревают от комнатной температуры до температуры плавления, и последующему процессу охлаждения. В результате его металлическая структура преобразуется. Как таковую область, в которой структура или механические свойства, такие как твердость, подлежащего сварке материала изменяются из-за сварки, называют зоной термического влияния (ЗТВ).

При определении пределов ЗТВ измерение той области, в которой изменяются механические свойства, требует времени и усилий, таких как изменение твердости. Поэтому обычным является применение относительно простых микро- и макроисследований, и те пределы, которые можно отличить от основного материала с помощью таких исследований, обозначаются как ЗТВ (непатентный документ 1). В настоящем описании область, которую можно отличить от основного материала посредством микро- и макроисследований, как описано далее, будет называться ЗТВ.

[0009] Рельсовая сталь, выполненная из заэвтектоидной стали с высоком содержанием углерода, содержит от 0,85% до 1,20% C и обладает перлитной структурой. Перлитная структура демонстрирует пластинчатую структуру, в которой фазы поочередно и плотно перекрываются: одна из фаз является фазой чистого железа, которая почти не содержит углерода и называется ферритом, а другая является слоем карбида железа (Fe3C), называемого цементитом. В процессе, при котором образуется перлит, энергия превращения преобразуется в энергию межфазного взаимодействия феррита и цементита, в связи с чем образуется пластинчатая структура.

[0010] При этом структурное превращение обладающей перлитной структурой рельсовой стали в процессе повышения температуры происходит следующим образом.

(1) При температуре от комнатной до 500°С перлитная структура не изменяется.

(2) Когда температура превышает 550°С, начинаются изменение структуры с уменьшением энергии межфазного взаимодействия пластинчатой структуры, то есть разъединение и сфероидизация цементита. Сфероидизация цементита развивается по мере повышения температуры.

(3) Превращение перлитной структуры в аустенитную структуру начинается около точки превращения Ас1, равной 720°С. В результате присутствует область температур, в которой в металле сосуществуют три фазы-феррит, сфероидизированный цементит (сферический цементит) и аустенит.

(4) При дальнейшем возрастании температуры какая-то фаза из числа феррита или цементита теряется, и трехфазная структура превращается в двухфазную структуру из аустенита и сферического цементита или аустенита и феррита.

(5) При дальнейшем возрастании температуры образуется однофазная структура аустенита.

(6) При дальнейшем возрастании температуры и превышении точки плавления (температуры солидуса) в аустенитной структуре образуется расплавленная фаза.

(7) При дальнейшем возрастании температуры полностью плавится перлитная структура.

[0011] При стыковой сварке оплавлением максимальная температура варьируется с расстоянием от сваренной поверхности. То есть максимальная температура становится выше температуры плавления на сваренной поверхности, но остается на уровне комнатной температуры на участке, достаточно удаленном от сваренной поверхности. В целом, в ЗТВ в рельсовой стали, обладающей перлитной структурой, любые структурные превращения (1)-(7) происходят в зависимости от максимальной температуры. В частности, ЗТВ подразделяется на (1) перлитную область (без изменений), (2) область сферического цементита, (3) трехфазную область, в которой сосуществуют аустенит, феррит и сферический цементит, (4) двухфазную область аустенита и феррита или аустенита и сферического цементита, (5) однофазную область аустенита, (6) область, в которой присутствует смесь аустенитной фазы и расплавленной фазы, и (7) полностью расплавленную область из достаточно удаленного участка от сваренной поверхности до сваренной поверхности.

[0012] В структурах, преобразованных в процессе повышения температуры, дополнительные структурные превращения происходят соответственно из-за охлаждения, в зависимости от понижений температуры, после прекращения процесса нагрева при сварке, и в соответствии с этими структурными превращениями образуется распределение твердости. Распределение твердости варьируется вместе со структурами и компонентами, но ниже в качестве примера будет описан случай с высокопрочной рельсовой сталью для железнодорожного пути с большой нагрузкой, имеющей твердость основного материала по Виккерсу, Hv, равную 420.

[0013] (1) Перлитная область (участок, в котором не происходит превращения структуры в процессе повышения температуры) остается неизменной даже после охлаждения.

(2) В области сферического цементита сферический цементит охлаждается без изменений и демонстрирует сферическую структуру даже при комнатной температуре. Твердость структуры сферического цементита низка и составляет приблизительно 300 Hv. То есть в процессе повышения температуры сфероидизация цементита развивается по мере повышения максимальной температуры, и поэтому количество сферического цементита возрастает к сваренной поверхности. Поэтому в процессе охлаждения область сферического цементита становится более размягченной ближе к сваренной поверхности.

(3) В трехфазной области, в которой сосуществуют аустенит, феррит и сферический цементит, по мере понижения температуры аустенит превращается в перлит, а сферический цементит охлаждается без изменений до комнатной температуры. Поскольку доля аустенитной фазы увеличивается по мере возрастания максимальной температуры и увеличивается та доля, которая превращается в перлит после охлаждения, твердость больше восстанавливается ближе к сваренной поверхности. Твердость сферического цементита низка и составляет приблизительно 300 Hv.

(4) В двухфазной области феррита и аустенита или аустенита и цементита аустенит превращается во время охлаждения в перлитную структуру. Поскольку доля аустенитной фазы увеличивается по мере возрастания максимальной температуры и увеличивается та доля, которая превращается в перлит после охлаждения, твердость больше восстанавливается ближе к сваренной поверхности.

(5) В однофазной области аустенита аустенит превращается в перлитную структуру. Твердость этой области становится почти постоянной.

(6) В аустенитной области, в которой присутствует расплавленная фаза, жидкая фаза сначала затвердевает в аустенит, обращаясь таким образом в однофазный аустенит, а затем превращается в перлитную структуру. Твердость этой области становится почти постоянной.

(7) Расплавленная область сначала затвердевает в однофазный аустенит, а затем превращается в перлитную структуру. Твердость этой области становится почти постоянной.

[0014] По сути, вне зависимости от тех диапазонов температуры, от которых участки охлаждаются, каждый участок превращается в перлитную структуру, в которой феррит и цементит в конечном счете образуют слоистую структуру. Однако области (2) и (3) включают в себя структуру сферического цементита, а значит, размягчаются, и твердость изменяется в зависимости от доли структуры сферического цементита.

[0015] Следовательно, в сварном участке рельсовой стали образуется размягченный участок с пониженной твердостью. В случае, если размягченный участок является длинным в продольном направлении рельса и, кроме того, твердость значительно понижена, на размягченном участке из-за колес поезда, проходящих по головной части рельса, развивается неравномерный износ и возникают различные проблемы.

В патентном документе 2 показано распределение твердости в сварной части в стыке перлитной стали, полученном стыковой сваркой оплавлением, и в этом документе ширина ЗТВ составляет приблизительно 42 мм, а ширина размягченного участка составляет приблизительно от 25 мм до 30 мм.

В то же время, в патентном документе 3 описано, что в железнодорожных рельсах, когда ширина размягченного участка уже, чем область контакта между колесами поезда и рельсом, неравномерный износ легко не возникает и, кроме того, поскольку область контакта между колесами поезда и рельсом составляет приблизительно 15 мм, ширина размягченного участка с твердостью более низкой, чем у основного материала, на 50 или больше, желательно составляет 15 мм или менее.

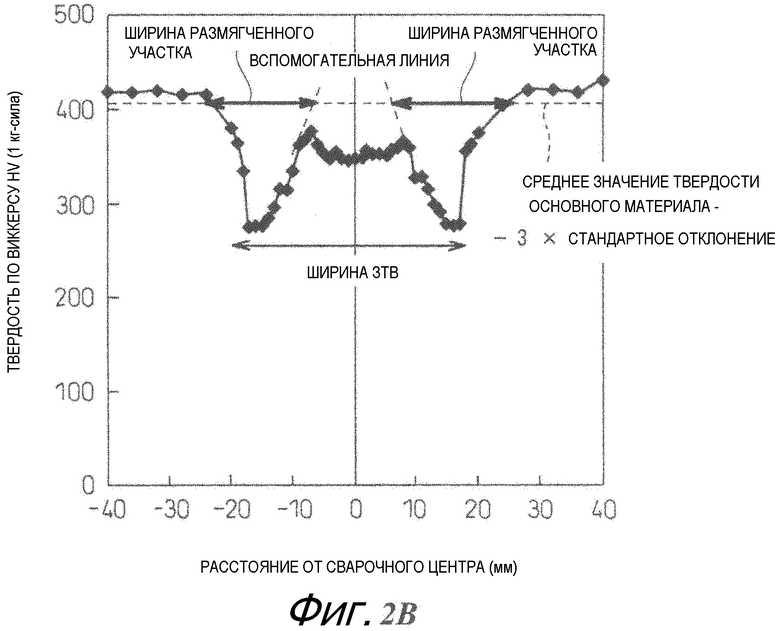

[0016] На фиг.2А показано макросечение в продольном направлении сварного участка в стыке, полученном сваркой заэвтектоидной рельсовой стали с высоким содержанием углерода способом стыковой сварки оплавлением согласно уровню техники. На фиг.2В показано распределение твердости от поверхностного слоя рельса на глубину 5 мм поблизости от сварного участка в стыке, показанном на фиг.2А.

Кроме того, при сварке использовали машину для стыковой сварки оплавлением с источником питания переменного тока, трансформатором мощностью 240 кВА и нагрузкой осадки 70 кН, подогрев выполняли 7 раз, суммарную длительность показанного на фиг.3 процесса начального оплавления, который будет описан ниже, и процесса более раннего оплавления установили равной 120 секундам, скорость более позднего оплавления в процессе более позднего оплавления установили равной 0,5 мм/сек, а припуск на более позднее оплавление установили равным 3 мм.

[0017] Как ясно показано на фиг.2А и 2В, границы ЗТВ, которые определяются на макросечении, располагаются ближе к центральной стороне сварного участка, чем те пределы, в которых изменяется твердость, и располагаются несколько вне того места, в котором в наибольшей степени уменьшается твердость. На фиг.2В ширина ЗТВ равна 35 мм, а ширина размягченного участка равна 19 мм, что показывает, что существует озабоченность относительно вышеуказанного неравномерного износа.

[0018] В то же время, ширина размягченного участка относится к тому диапазону, в котором твердость подает ниже твердости основного материала. Поскольку твердость основного материала на практике является также несколько неоднородной, ширина размягченного участка устанавливается в диапазоне, в котором твердость падает ниже (средняя величина твердости основного материала - 3 × стандартное отклонение).

Однако, поскольку эквивалентная твердость основного материала может быть восстановлена в центре сварного участка при выполнении термообработки, как показано в патентном документе 1, в принципе, центр сварного участка не включен в размягченный участок. В то же время, в случае, когда термообработка не производится, или эффект термообработки невелик, и твердость в центре сварного участка не достигает твердости основного материала, проводят вспомогательную линию к центральной стороне сварного участка в распределении твердости, и предел, определяемый пересечением этой линии со (средней величиной твердости основного материала - 3 × стандартное отклонение), образует ширину размягченного участка. На фиг.2В ширина размягченного участка была определена этим способом и составила 19 мм.

[0019] Что касается указанной проблемы размягчения на сваренном встык оплавлением участке, то предлагается следующий метод.

[0020] В патентном документе 3 описан метод, при котором рельсы сваривают встык оплавлением с установленным на них металлическим бруском, и поэтому головная часть рельса охлаждается этим металлическим бруском во время сварки. Область контакта между металлическим бруском и рельсом включает в себя по меньшей мере верхнюю поверхность головки рельса в его поперечном разрезе, а длина области контакта в направлении оси рельса на верхней поверхности головки составляет 15 мм или более. Толщина того участка, на котором металлический брусок и верхняя поверхность головки входят в контакт между собой, составляет 10 мм или более. Передний конец металлического бруска со стороны торцевой поверхности рельса помещается в 20-50 мм от все еще подлежащей сварке торцевой поверхности рельса. Показано, что использование этого метода может устанавливать ширину в продольном направлении с твердостью, которая ниже твердости основного материала на 50 Hv или более, на 15 мм или менее.

[0021] В патентном документе 4 показан пример, в котором диапазон припуска на более позднее оплавление составляет от 2 мм до 8 мм, и диапазон скорости более позднего оплавления составляет от 1 мм/сек до 4 мм/сек, в то время как заготовку под горячую прокатку сваривают на машине для стыковой сварки оплавлением с источником питания переменного тока. Сварку выполняли после извлечения заготовки из нагревательной печи и до подачи в первую прокатную клеть.

Здесь скорость более позднего оплавления равна: (весь припуск на оплавление - припуск на более раннее оплавление)/(все время оплавления - время более раннего оплавления).

[0022] В патентном документе 5 показан способ непрерывной прокатки металлического материала, в котором задний конец предыдущего свариваемого материала соединяют с передним концом следующего свариваемого материала путем стыковой сварки оплавлением, после чего материалы непрерывно прокатывают с использованием расположенной далее системы прокатных клетей, тем самым получая готовый металлический материал, в котором материалы соединены с величиной оплавления Y (припуском на оплавление), заданной удовлетворяющей следующей формуле (2).

0,1D ≤ Y < 0,30D

Здесь Y является величиной оплавления (припуском на оплавление) (мм), D является диаметром свариваемого материала (мм), и величина оплавления (припуск на оплавление) является суммарной длиной материала, который расплавляется и удаляется дугой во время стыковой плавки оплавлением.

[0023] Непатентный документ 2 в качестве способа получения высококачественного сварного стыка при стыковой сварки оплавлением рельса показывает способ, при котором скорость оплавления резко увеличивают сразу после осадки и сплющивают и сглаживают стыковую торцевую поверхность. В частности, показано, что благоприятная скорость конечного оплавления составляет от 1,0 мм/сек до 1,25 мм/сек. Припуск на оплавление в это время указан равным 3 мм.

СПИСОК ЦИТИРОВАННЫХ МАТЕРИАЛОВ

[0024] Патентная литература

[Патентный документ 1] Японская нерассмотренная патентная заявка, первая публикация № Н06-145791

[Патентный документ 2] Японская нерассмотренная патентная заявка, первая публикация № 2001-152291

[Патентный документ 3] Японская нерассмотренная патентная заявка, первая публикация № 2007-289970

[Патентный документ 4] Японская нерассмотренная патентная заявка, первая публикация № S53-007559

[Патентный документ 5] Японская нерассмотренная патентная заявка, первая публикация № 2002-346611

[0025] Непатентная литература

[Непатентный документ 1] Welding metallurgy, издание Nikkan Kogyo Shimbun, Ltd.

[Непатентный документ 2] Resistance Welding phenomena and its Applications (IV), издание Society of Light-weighted Structure Joining Process, Japan Welding Society.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0026] Как описано выше, в сварном участке рельса образуется размягченный участок с пониженной твердостью. Когда размягченный участок является длинным в продольном направлении рельса и, кроме того, его твердость значительно понижена, в размягченном участке развивается неравномерный износ колесами поезда, проходящими по головной части рельса, что иногда вызывает шум и вибрацию. Кроме того, когда неравномерный износ становится большим, имеют место случаи, когда ударное воздействие на рельс возрастает при прохождении колес поезда.

Однако в отношении образования размягченного участка в соответствующей области техники возникает следующая проблема.

[0027] Поскольку область контакта между колесами поезда и рельсом считается равной приблизительно 15 мм, как показано в патентном документе 3, в случае, когда ширина ЗТВ равна приблизительно 42 мм, а ширина размягченного участка равна приблизительно 25-30 мм, как показано в патентном документе 2, в размягченном участке развивается неравномерный износ и склонно увеличиваться ударное воздействие на рельс при прохождении колес поезда.

[0028] Кроме того, в способе, при котором устанавливается металлический брусок, таком как в патентном документе 3, в связи с необходимостью установить отдельно подготовленный металлический брусок на заданном участке, перед сваркой должен быть вновь применен процесс установки металлического бруска. Кроме того, поскольку расплавленный металл, который разбрызгивается чрезвычайно близко к стыковой торцевой поверхности, пристает к металлическому бруску, для удаления приставших брызг требуются время и усилия. Далее, поскольку трудно удалить металлический брусок, существует проблема, заключающаяся в ухудшении преимуществ стыковой сварки оплавлением, имеющей высокую эффективность автоматизированной сварки.

[0029] Кроме того, в патентном документе 4 показано установление скорости более позднего оплавления в диапазоне от 1 мм/сек до 4 мм/сек, однако свариваемый материал является нагретой до высокой температуры заготовкой, извлеченной из нагревательной печи, и метод по патентному документу 4 применим только при условии, что стыковая торцевая поверхность и другие участки находятся при достаточно высокой температуре. При этом условии оплавление происходит легко, а застывание легко не происходит. Кроме того, поскольку скорость оплавления может быть легко увеличена при этом условии, метод по патентному документу 4 не может быть применен для решения вышеуказанной проблемы, при которой рельсы нагревают от состояния комнатной температуры.

[0030] Кроме того, в случае рельса с большой нагрузкой площадь сечения, перпендикулярного продольному направлению рельса, становится равной 8500 мм2 или более. В этом случае припуск на оплавление в патентном документе 5 оказывается в диапазоне от 5 мм до 16 мм. Однако в патентном документе 5 свариваемый материал является обработанным металлическим материалом, таким как заготовка, извлеченная из нагревательной печи, или катаным материалом, полученным прокаткой обработанного металлического материала до чернового металлического материала с заданными размерами. Этот метод относится к способу непрерывной прокатки металлического материала, при котором предшествующий материал под прокатку и последующий материал под прокатку соединяют на линии прокатки путем стыковой сварки оплавлением, после чего материалы непрерывно прокатывают с использованием расположенной далее системы прокатных клетей. То есть аналогично патентному документу 4, этот метод применим только при условии, что стыковая торцовая поверхность и другие участки находятся при достаточно высокой температуре, и не может быть применен для решения вышеуказанной проблемы, при которой рельсы нагревают от состояния комнатной температуры.

[0031] Непатентный документ 2 относится к способу стыковой сварки рельсов оплавлением, но сосредотачивается на показателях гибкости, и, кроме того, скорость конечного оплавления низка и припуск на оплавление недостаточен, что ведет к невозможности получить узкий размягченный участок.

[0032] Задача изобретения состоит в том, чтобы предложить способ стыковой сварки оплавлением рельсовой стали, при котором подавляется размягчение сварных участков рельса без создания вышеуказанных проблем, так что может быть уменьшен неравномерный износ рельсов.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

[0033] В качестве контрмеры вышеуказанным проблемам изобретение относится к способу, в котором при стыковой сварке оплавлением заэвтектоидной рельсовой стали с высоким содержанием углерода и т.п. ширина ЗТВ уменьшается в верхней части рельса, уменьшается ширина размягченного участка и подавляется неравномерный износ рельса. Конкретный способ заключается в следующем.

(1) Способ согласно одному аспекту изобретения представляет собой способ стыковой сварки оплавлением пары железнодорожных стальных рельсов, включающий в себя процесс начального оплавления, при котором прикладывают электрическое напряжение к паре железнодорожных стальных рельсов и свариваемые поверхности, которые являются торцевыми поверхностями этой пары железнодорожных стальных рельсов, медленно сводят друг с другом так, что вызывается локальное протекание токов короткого замыкания, свариваемые поверхности нагреваются и свариваются за счет нагрева сопротивлением и, кроме того, на свариваемых поверхностях вызывается оплавление, и свариваемые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении; процесс подогрева, при котором вызывается протекание электрического тока в течение заданного времени в состоянии, при котором свариваемые поверхности с усилием приводят в контакт друг с другом, и окрестности свариваемых поверхностей нагреваются за счет нагрева сопротивлением; процесс более раннего оплавления, при котором оплавление частично вызывается на свариваемых поверхностях, и свариваемые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении; и процесс более позднего оплавления, при котором оплавление дополнительно вызывается по всем свариваемым поверхностям, и все свариваемые поверхности равномерно нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении, причем скорость более позднего оплавления в процессе более позднего оплавления составляет от 2,1 мм/сек до 2,8 мм/сек.

(2) В способе стыковой сварки оплавлением по вышеуказанному пункту (1) припуск на более позднее оплавление в процессе более позднего оплавления может составлять от 10 мм до 60 мм в процессе более позднего оплавления.

(3) В способе стыковой сварки оплавлением по вышеуказанному пункту (1) припуск на более позднее оплавление в процессе более позднего оплавления может быть в диапазоне: 60 мм ≥ [припуск на более позднее оплавление] ≥ 22,6-6 × [величина эрозии за секунду в процессе более позднего оплавления].

(4) В способе стыковой сварки оплавлением по вышеуказанному пункту (1) или (2) каждый из пары железнодорожных стальных рельсов может содержать С: от 0,85% до 1,20% в массовых %.

(5) В способе стыковой сварки оплавлением по вышеуказанному пункту (1) или (2) ширина ЗТВ на участке сварного соединения может составлять 27 мм или менее, а ширина размягченного участка может составлять 10 мм или менее.

[0034] (6) Способ согласно другому аспекту изобретения представляет собой способ стыковой сварки оплавлением пары железнодорожных стальных рельсов, включающий в себя процесс подогрева, при котором вызывают протекание электрического тока в течение заданного времени в состоянии, при котором свариваемые поверхности пары железнодорожных стальных рельсов с усилием приводят в контакт друг с другом, и окрестности свариваемых поверхностей нагреваются за счет нагрева сопротивлением; процесс более раннего оплавления, при котором оплавление частично вызывается на свариваемых поверхностях, и свариваемые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении; и процесс более позднего оплавления, при котором оплавление дополнительно вызывается по всем свариваемым поверхностям, и все свариваемые поверхности равномерно нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении, причем припуск на более позднее оплавление в процессе более позднего оплавления составляет в диапазоне 60 мм ≥ [припуск на более позднее оплавление] ≥ 22,6-6 × [величина эрозии за секунду в процессе более позднего оплавления].

(7) В способе стыковой сварки оплавлением по вышеуказанному пункту (6) скорость более позднего оплавления в процессе более позднего оплавления может составлять от 0,5 мм/сек до 2,8 мм/сек.

(8) В способе стыковой сварки оплавлением по вышеуказанному пункту (6) или (7) рельсовая сталь может содержать С: от 0,85% до 1,20% в массовых %.

(9) В способе стыковой сварки оплавлением по вышеуказанному пункту (6) или (7) ширина ЗТВ на участке сварного соединения может составлять 27 мм или менее, а ширина размягченного участка может составлять 10 мм или менее.

Благоприятные эффекты изобретения

[0035] Согласно соответствующим аспектам изобретения в процессе оплавления при стыковой сварке оплавлением скорость более позднего оплавления во время процесса более позднего оплавления увеличивают и, кроме того, увеличивают припуск на более позднее оплавление в этот период так, что распределение тепла на свариваемой поверхности становится крутым, и поэтому ширина ЗТВ уменьшается, а также уменьшается ширина размягченного участка. В результате уменьшается неравномерный износ, вызванный контактом между головной частью рельса и колесами поезда, и поэтому повреждения, возникающие на поверхности головной части рельса, могут быть уменьшены и, кроме того, могут быть уменьшены шум или вибрация. В дополнение, в результате уменьшения неравномерного износа, повреждения на поверхности и тому подобного это может способствовать удлинению интервалов между срезанием шлифовкой поверхностного слоя рельса и также удлинению цикла замены рельсов.

В дополнение, поскольку неравномерный износ уменьшен, может быть подавлено ударное воздействие на рельсы при прохождении колес поезда, и возможно предотвратить усталостное разрушение рельса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0036] Фиг.1А представляет собой схематическое изображение в разрезе для объяснения принципа способа стыковой сварки оплавлением, демонстрирующее расположение рельсовой стали, электродов и тому подобного;

Фиг.1В показывает процесс оплавления в способе стыковой сварки оплавлением;

Фиг.1С показывает процесс подогрева в способе стыковой сварки оплавлением;

Фиг.1D показывает процесс осадки в способе стыковой сварки оплавлением;

Фиг.2А представляет собой изображение, демонстрирующее пример макросечения полученного стыковой сваркой оплавлением сварного соединения согласно уровню техники;

Фиг.2В представляет собой изображение, демонстрирующее пример распределения твердости в полученном стыковой сваркой оплавлением сварном соединении согласно уровню техники;

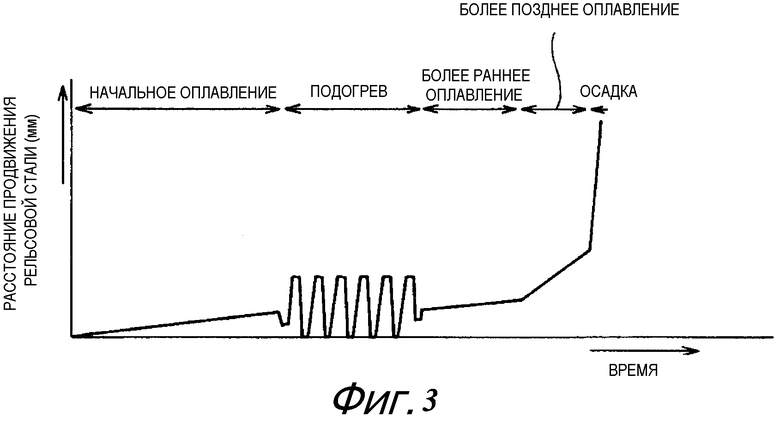

Фиг.3 представляет собой изображение, демонстрирующее пример изменения расстояния продвижения рельсовой стали при соответствующих процессах стыковой сварки оплавлением согласно варианту реализации;

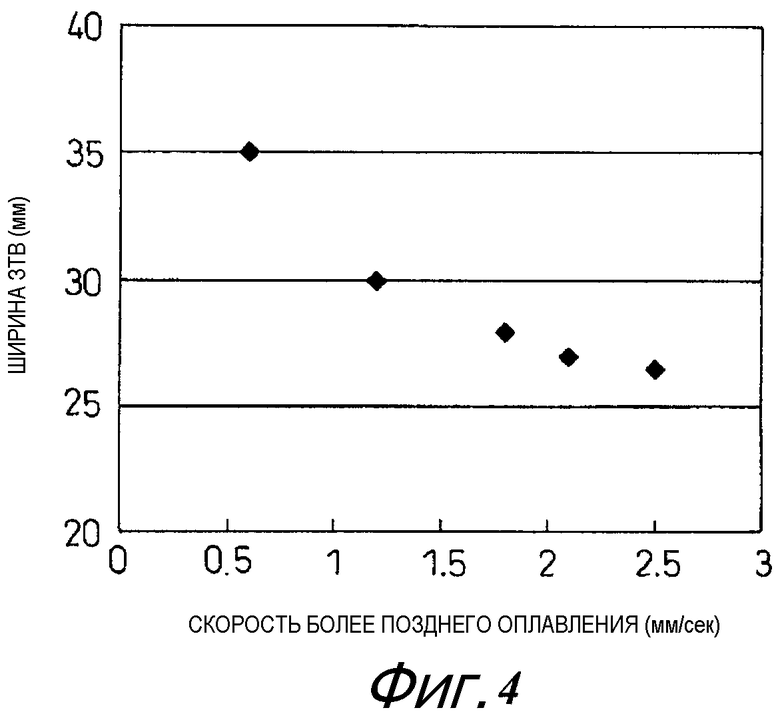

Фиг.4 представляет собой изображение, демонстрирующее зависимость между скоростью более позднего оплавления и шириной ЗТВ согласно варианту реализации;

Фиг.5 представляет собой изображение, демонстрирующее зависимость между шириной ЗТВ и шириной размягченного участка согласно варианту реализации;

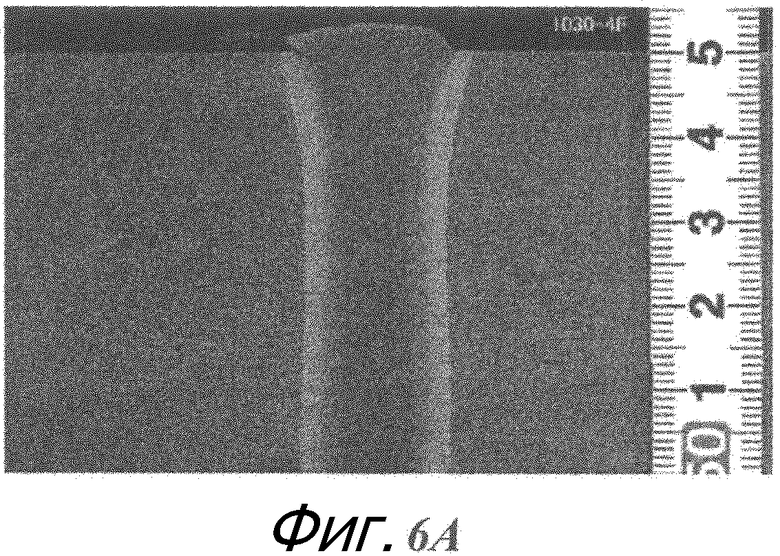

Фиг.6А представляет собой изображение, демонстрирующее макросечение полученного стыковой сваркой оплавлением сварного соединения согласно варианту реализации;

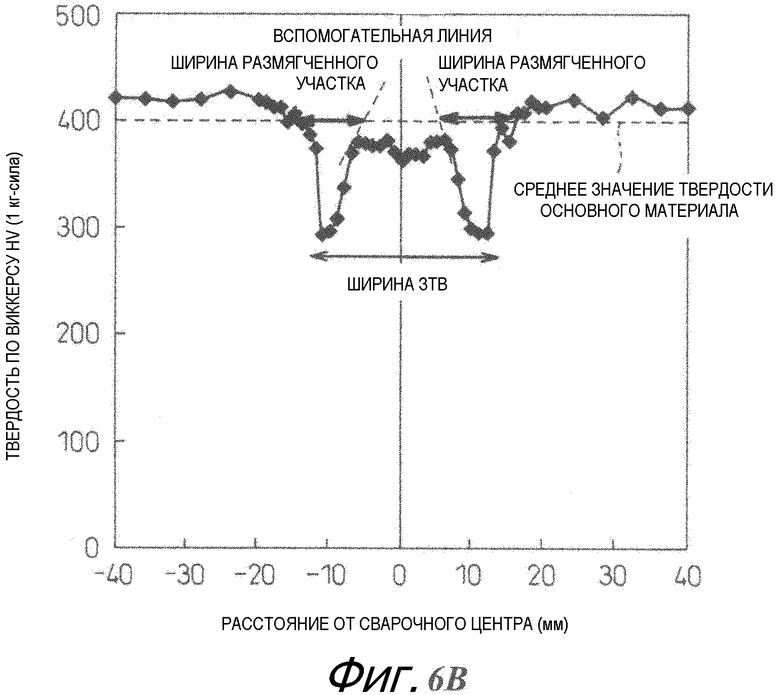

Фиг.6В представляет собой изображение, демонстрирующее распределение твердости в полученном стыковой сваркой оплавлением сварном соединении согласно варианту реализации;

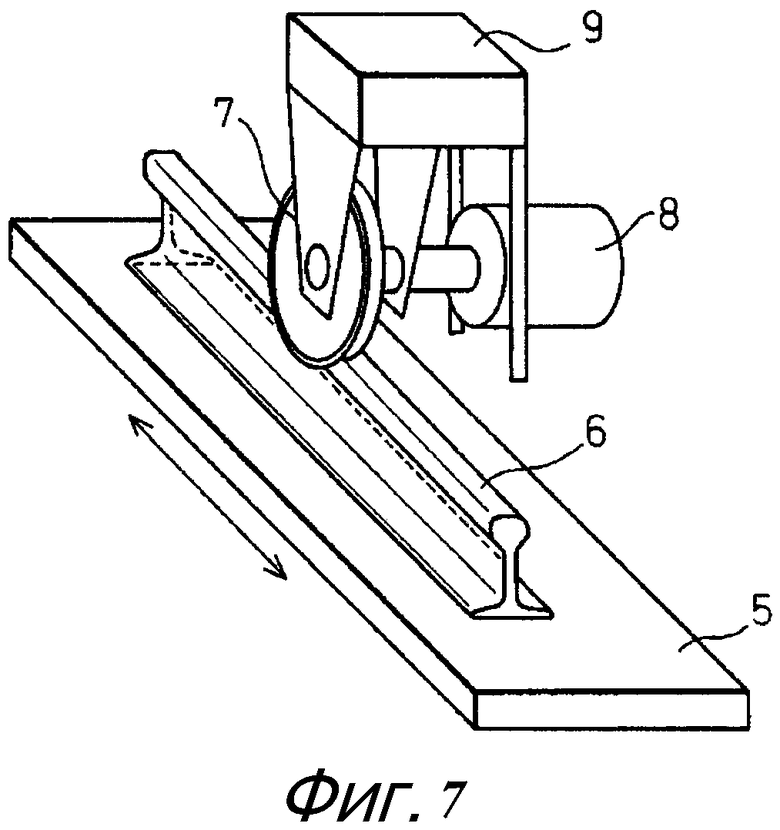

Фиг.7 представляет собой изображение, демонстрирующее прибор для испытания на усталость при качении, который используется в варианте реализации;

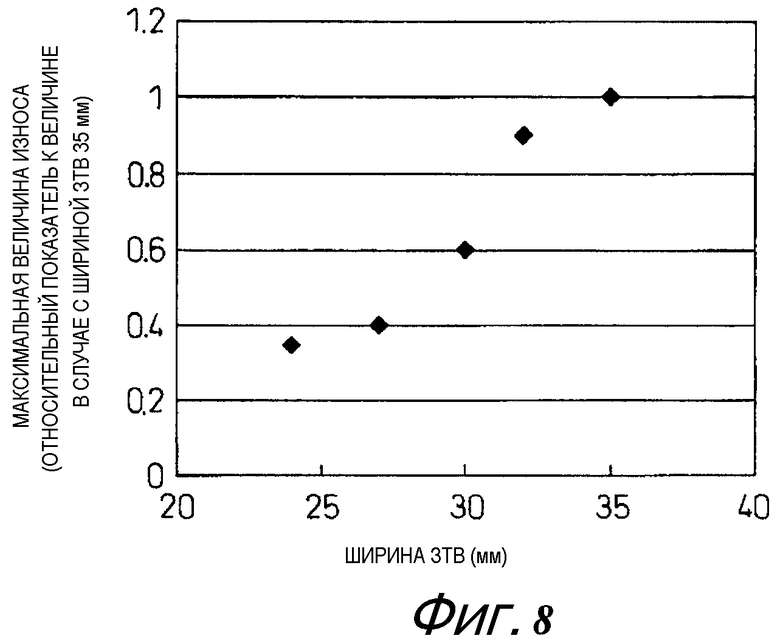

Фиг.8 представляет собой изображение, демонстрирующее зависимость между шириной ЗТВ и глубиной неравномерного износа, которые получены с использованием прибора для испытания на усталость при качении согласно варианту реализации;

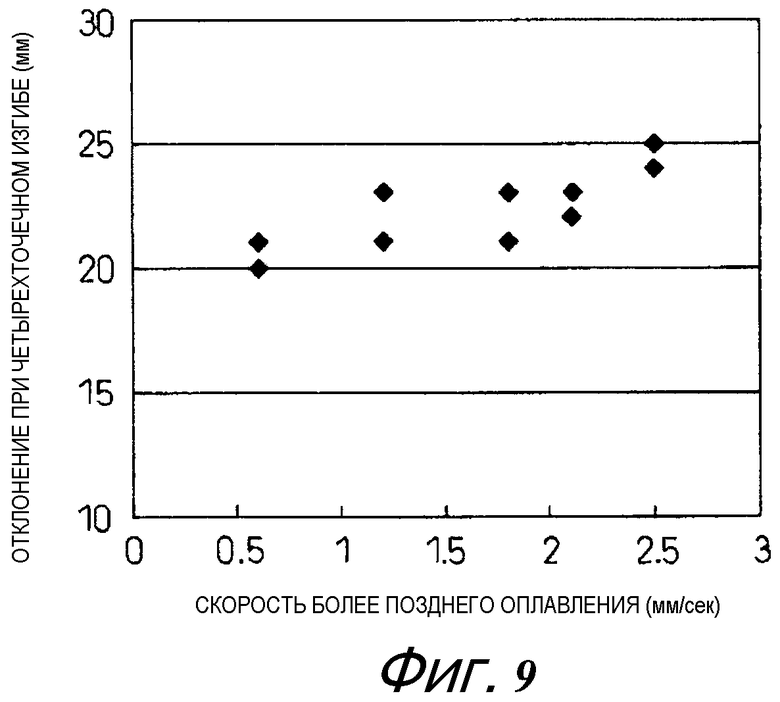

Фиг.9 представляет собой изображение, демонстрирующее зависимость между скоростью более позднего оплавления и величиной максимального отклонения при четырехточечном изгибе согласно варианту реализации;

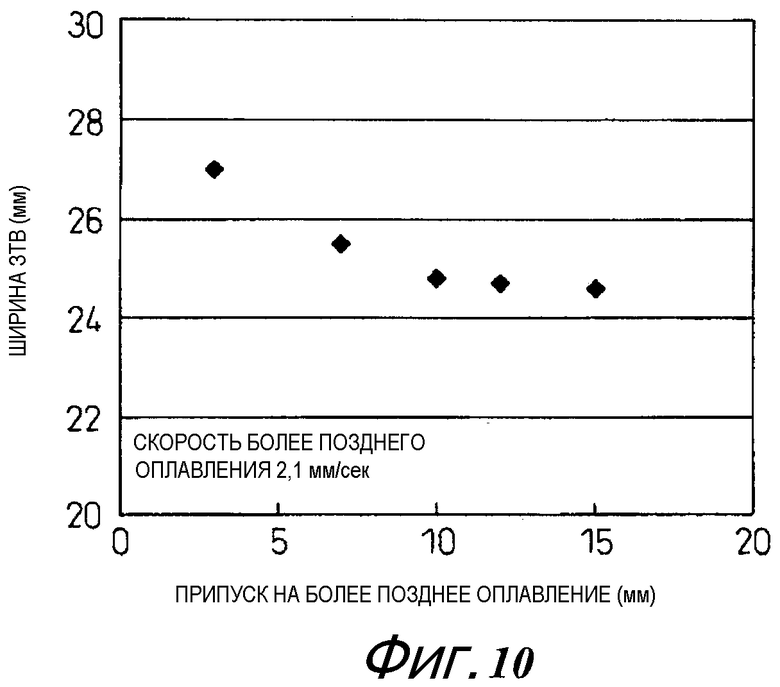

Фиг.10 представляет собой изображение, демонстрирующее зависимость между скоростью более позднего оплавления и шириной ЗТВ (в случае, когда скорость более позднего оплавления равна 2,1 мм/сек) согласно варианту реализации;

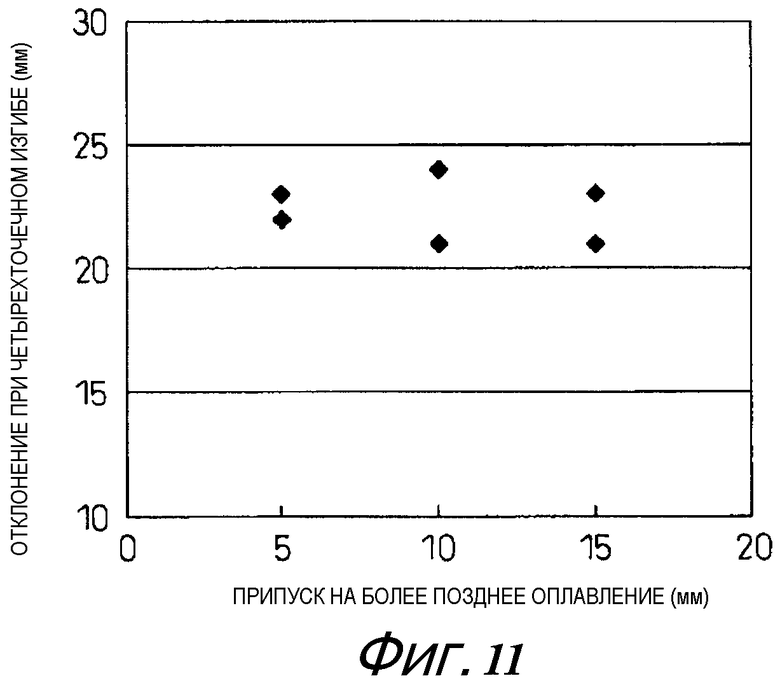

Фиг.11 представляет собой изображение, демонстрирующее зависимость между скоростью более позднего оплавления и величиной максимального отклонения при четырехточечном изгибе согласно варианту реализации, когда скорость более позднего оплавления равна 2,1 мм/сек;

Фиг.12 представляет собой изображение, демонстрирующее зависимость между скоростью более позднего оплавления и шириной ЗТВ (в случае, когда скорость более позднего оплавления равна 2,5 мм/сек) согласно варианту реализации;

Фиг.13 представляет собой изображение, демонстрирующее зависимость между скоростью более позднего оплавления и шириной ЗТВ (в случае, когда скорость более позднего оплавления равна 1,2 мм/сек) согласно варианту реализации.

ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0037] В качестве рельсов, удовлетворяющих износостойкости, необходимой для подвергающегося высокой нагрузке железнодорожного пути, широкое использование находит заэвтектоидная рельсовая сталь с высоким содержанием углерода, содержащая от 0,85% до 1,20% С и имеющая перлитную структуру.

Авторы настоящего изобретения полагают, что для того, чтобы решить вышеуказанные проблемы на сварных участках в случае, когда рельсовую сталь подвергают стыковой сварке оплавлением, эффективно обеспечить крутое распределение тепла поблизости от сваренной поверхности с тем, чтобы уменьшить ширину размягченного участка на сварном участке. Кроме того, авторы изобретения полагают, что в качестве способа реализации описанного эффективно уменьшить количество подводимого тепла поблизости от сваренной поверхности и увеличить скорость подвода тепла непосредственно перед процессом осадки.

Далее будет описан вариант реализации способа стыковой сварки оплавлением согласно настоящему изобретению.

[0038] Способ, описанный в этом варианте реализации способа стыковой сварки оплавлением пары стальных рельсов для железнодорожного пути, включающий процесс начального оплавления, при котором прикладывают электрическое напряжение к паре железнодорожных стальных рельсов и свариваемые поверхности, которые являются торцевыми поверхностями этой пары, медленно сводят друг с другом так, что вызывается локальное протекание токов короткого замыкания, свариваемые поверхности нагреваются и свариваются за счет нагрева сопротивлением, кроме того, на свариваемых поверхностях вызывается оплавление, и свариваемые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении; процесс подогрева, при котором вызывают протекание электрического тока в течение заданного времени в состоянии, при котором свариваемые поверхности с усилием приводят в контакт друг с другом и окрестности свариваемых поверхностей нагреваются за счет нагрева сопротивлением; процесс оплавления, при котором оплавление частично вызывается на свариваемых поверхностях, и свариваемые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении; и процесс более позднего оплавления, при котором оплавление дополнительно вызывается по всем свариваемым поверхностям, и все свариваемые поверхности равномерно нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении, причем скорость более позднего оплавления в процессе более позднего оплавления составляет от 2,1 мм/сек до 2,8 мм/сек.

[0039] Авторы изобретения осуществили стыковую сварку оплавлением с использованием рельсов 136 RE Американской железнодорожной ассоциации (AREA), имеющих вес в расчете на метр 136 фунтов (61,2 кг). Стыковую сварку оплавлением осуществляли с использованием машины для стыковой сварки оплавлением с источником питания переменного тока, трансформатором мощностью 320 кВА и нагрузкой при осадке 70 кН в режиме, когда процесс оплавления и процесс подогрева комбинировались. Между тем, тот же способ мог быть использован с рельсами AREA 141 AB с весом 141 фунт (63,45 кг) и могут быть получены те же эффекты, что и в случае рельсов AREA 136 RE с весом 136 фунтов (61,2 кг).

В то же время, нет необходимости ограничивать состав и компоненты железнодорожной рельсовой стали, но предпочтительное содержание С составляет от 0,85 до 1,20% в массовых %.

[0040] Здесь с использованием фиг.3 будут описаны соответствующие процессы способа стыковой сварки оплавлением согласно варианту реализации и примеру способа стыковой сварки оплавлением.

Способ стыковой сварки оплавлением включает в себя процесс начального оплавления, процесс подогрева, процесс более раннего оплавления, процесс более позднего оплавления и процесс осадки.

[0041] Процесс начального оплавления является процессом оплавления, начинавшимся с холодной прокатки (при комнатной температуре), при котором вызывают оплавление так, что свариваемые поверхности устанавливаются перпендикулярно продольному направлению рельса и свариваемые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении для того, чтобы облегчить контакт между свариваемыми поверхностями в осуществляемом затем процессе подогрева.

Кроме того, поскольку в процессе начального оплавления вызывается оплавление, припуск на оплавление (величина эрозии) увеличивается, как показано на фиг.3. Припуск на оплавление относится к длине рельса, утерянной из-за рассеивания при плавлении или деформации в соответствующих процессах.

[0042] Далее, в процессе подогрева вызывают протекание сильного электрического тока между парой рельсовых сталей в течение заданного времени в состоянии, при котором обращенные друг к другу свариваемые поверхности с усилием приводят в контакт друг с другом, и окрестности свариваемых поверхностей нагреваются за счет нагрева сопротивлением. После этого пару рельсовых сталей разводят, что повторяется несколько раз.

Кроме того, число процессов подогрева предпочтительно устанавливают равным 4 или более, предпочтительнее 7 или более, а еще предпочтительнее 10 или более. Поскольку в процессе подогрева обращенные друг к другу свариваемые поверхности с усилием приводят в контакт друг с другом и вызывают протекание сильного электрического тока, как описано выше, эффективность подведения тепла высока по сравнению с процессом оплавления. Поэтому более предпочтительным является большее число процессов подогрева.

Кроме того, обычно процесс подогрева осуществляют в атмосферной среде, и на свариваемой поверхности образуется оксид, который служит дефектом сварки.

[0043] Далее будет описан процесс оплавления после процесса подогрева.

Процесс оплавления после процесса подогрева в этом варианте реализации состоит из процесса более раннего оплавления и процесса более позднего оплавления, в которых скорости оплавления соответственно различаются.

В процессе более раннего оплавления оплавление частично вызывается между обращенными друг к другу свариваемыми поверхностями, и свариваемые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении. Здесь оплавление, вызванное в процессе более раннего оплавления, называют более ранним оплавлением.

Общая длительность времени, необходимого для процесса начального оплавления (длительность начального оплавления), и времени, необходимого для процесса более раннего оплавления (длительность более раннего оплавления), предпочтительно составляет от 20 секунд до 180 секунд. Для того, чтобы эффективно осуществлять процесс подогрева, который осуществляют после этого, необходимо сделать торцевые поверхности перпендикулярными в процессе начального оплавления и, при слишком кратком времени, трудно добиться эффектов, и поэтому общая длительность должна составлять 20 секунд или более. Кроме того, когда общая длительность начального оплавления и более раннего оплавления слишком велика, ширина ЗТВ становится слишком большой, и поэтому общая длительность начального оплавления и более раннего оплавления предпочтительно составляет 180 секунд или менее.

[0044] Подобно процессу более раннего оплавления, в процессе более позднего оплавления между обращенными друг к другу свариваемыми поверхностями вызывается оплавление, но процесс более позднего оплавления отличается от процесса более раннего оплавления тем, что скорость оплавления в процессе более позднего оплавления (скорость более позднего оплавления) увеличена до большей, чем скорость оплавления в процессе более раннего оплавления (скорость более раннего оплавления).

Таким образом, в процессе более позднего оплавления оплавление, вызванное в части свариваемых поверхностей в процессе более раннего оплавления, вызывается по всем свариваемым поверхностям путем увеличения скорости оплавления, и все свариваемые поверхности равномерно нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении.

Кроме того, в процессе более позднего оплавления образование оксида во время процесса подогрева уменьшается за счет разбрызгивания оксида при оплавлении.

В то же время, оплавление, вызванное в процессе более позднего оплавления, называют более поздним оплавлением для того, чтобы отличать его от более раннего оплавления.

[0045] Далее будет описан процесс осадки.

После того как все свариваемые поверхности расплавлены посредством процесса более позднего оплавления, свариваемые поверхности резко сводят друг с другом под большим давлением сварки, большая часть расплавленного металла со свариваемых поверхностей выжимается наружу и задние участки свариваемых поверхностей, нагретые до высокой температуры, сжимаются и деформируются, тем самым образуя сварной участок. То есть, образовавшийся во время сварки оксид выжимается наружу, микронизируется и рассеивается, и поэтому возможно снизить вероятность сохранения оксида на свариваемых поверхностях в качестве дефекта, влияющего на показатели гибкости. В то же время, оксид, выдавленный наружу со свариваемых поверхностей в процессе осадки (валик), удаляют горячей резкой или тому подобным в последующем процессе.

[0046] На фиг.3 показан пример процесса более раннего оплавления с постоянной скоростью оплавления, но те же эффекты могут быть получены даже в случае, когда скорость увеличивается с течением времени. В случае, когда скорость более раннего оплавления ускоряется, средняя скорость считается скоростью более раннего оплавления.

Кроме того, в случае, когда скорость более позднего оплавления ускоряется, средняя скорость считается скоростью более позднего оплавления.

Кроме того, в случае, когда скорость оплавления увеличивается с течением времени от конца процесса подогрева до процесса осадки и трудно различать процесс более раннего оплавления и процесс более позднего оплавления, первая половина времени, истекшего от конца процесса подогрева до процесса осадки, считается процессом более раннего оплавления, а вторая половина считается процессом более позднего оплавления. В дополнение, средняя величина скорости оплавления в процессе более раннего оплавления считается скоростью более раннего оплавления, а средняя величина скорости оплавления в процессе более позднего оплавления считается скоростью более позднего оплавления. В то же время, поскольку при стыковой сварке оплавлением скорость оплавления и припуск на оплавление задают в качестве условий перед началом сварки, можно заранее знать время, истекшее от конца процесса подогрева до начала процесса осадки.

[0047] Кроме того, в этом варианте реализации скорость более позднего оплавления в процессе более позднего оплавления задают в диапазоне от 2,1 мм/сек до 2,8 мм/сек.

Поскольку эффект равномерного нагрева всех свариваемых поверхностей становится небольшим при низкой скорости оплавления, предпочтительной является более высокая скорость оплавления. Поэтому более низкое предельное значение скорости более позднего оплавления устанавливают равным 2,1 мм/сек. Однако, когда скорость более позднего оплавления является слишком высокой, существуют случаи, когда происходит застывание, и поэтому верхнее предельное значение скорости более позднего оплавления устанавливают равным 2,8 мм/сек.

Далее будет более подробно описано числовое ограничение скорости более позднего оплавления в этом варианте реализации.

[0048] Авторы изобретения считают, что распределение тепла в окрестностях свариваемых поверхностей становится крутым за счет увеличения скорости более позднего оплавления непосредственно перед процессом осадки и, в результате, ширина ЗТВ и ширина размягченного участка уменьшаются и получаются зависимости между скоростью более позднего оплавления и шириной ЗТВ и шириной размягченного участка.

В то же время, когда скорость более позднего оплавления просто увеличивают, происходит застывание, которое служит причиной дефекта сварки, как описано выше. Поэтому в отношении количества подводимого тепла до того, как увеличивают скорость более позднего оплавления, задают длительность оплавления и число процессов подогрева, которые являются предпочтительными, так что процесс более позднего оплавления может быть начат при повышенной скорости более позднего оплавления и, даже в последующих процессах более позднее оплавление стабилизируется и поддерживается.

[0049] В этом варианте реализации число процессов подогрева задано равным 7, а общая длительность процесса начального оплавления и процесса более раннего оплавления задана равной 120 секундам. Кроме того, стыковая сварка оплавлением осуществляется при изменении скорости более позднего оплавления и припуска на более позднее оплавление соответственно в процессе более позднего оплавления.

В то же время, припуск на более позднее оплавление обозначает величину эрозии свариваемого материала, удаленного путем рассеивания сварочного металла с рельсовой стали в процессе более позднего оплавления (длина эродированного рельса).

[0050] Далее, после стыковой сварки оплавлением при вышеуказанных условиях в макромасштабе изучены сечения рельса в продольном направлении от свариваемых поверхностей и получена ширина ЗТВ в 5 мм ниже поверхностного слоя головной части рельсовой стали. Кроме того, осуществлено определение твердости по Виккерсу, аналогично изучению ширины ЗТВ, в местоположении 5 мм ниже поверхностного слоя головной части рельса с использованием испытательного усилия в 100 Н, причем получен диапазон, попадающий ниже среднего значения твердости основного материала - 3σ, и этот диапазон рассматривается как ширина размягченного участка.

[0051] Во-первых, на фиг.4 показана зависимость между скоростью более позднего оплавления и шириной ЗТВ в случае, когда припуск на более позднее оплавление задан равным 3 мм, а стыковую сварку оплавлением осуществляют при вышеуказанных условиях сварки.

Как показано на фиг.4, при увеличении скорости более позднего оплавления ширина ЗТВ уменьшается. Это объясняется тем, что при увеличении скорости оплавления усиливается электрический ток, и поэтому увеличивается количество подведенного тепла, подаваемого за единицу времени и, следовательно, распределение температуры в перпендикулярном оси рельса направлении от свариваемых поверхностей становится крутым.

[0052] Кроме того, при этом на фиг.5 показана зависимость между шириной ЗТВ и шириной размягченного участка. Как показано на фиг.5, между шириной ЗТВ и шириной размягченного участка существует четкая пропорциональная зависимость.

[0053] Далее, на фиг.6А показано макросечение центра сварного участка в продольном направлении рельса в случае, когда скорость более позднего оплавления составляет 2,1 мм/сек, как показано на фиг.4. Кроме того, на фиг.6В показано распределение твердости по Виккерсу, измеренной в 5 мм ниже поверхностного слоя головной части рельсовой стали.

На фиг.6В показано, что в случае, когда скорость более позднего оплавления составляла 2,1 мм/сек, ширина ЗТВ составляла 24 мм, а ширина размягченного участка - 8 мм. Кроме того, в случае, когда скорость более позднего оплавления, как показано на фиг.2В, составляла 0,5 мм/сек, ширина ЗТВ была 35 мм, а ширина размягченного участка - 19 мм. Таким образом, из вышеуказанного факта следует, что ширина ЗТВ и ширина размягченного участка сужаются по мере увеличения скорости более позднего оплавления.

[0054] Затем при вышеуказанных условиях осуществили стыковую сварку оплавлением, сварные соединения, имеющие несколько видов ширины ЗТВ и ширины размягченных участков, которые были получены при стыковой сварке оплавлением, использовали в качестве материалов испытательных образцов и получили зависимость между толщиной неравномерного износа и шириной ЗТВ на поверхностях рельсовой стали с использованием прибора для испытания на усталость при качении, как показано на фиг.7. При этом прибор для испытания на усталость при качении состоит из движущегося по рельсу ползуна 5, рельса 6, колеса 7 поезда, двигателя 8 и устройства 9 приложения нагрузки.

В приборе для испытания на усталость при качении в качестве рельсовой стали использовали рельс удельным весом 136 фунтов (AREA 136 RE) длиной 2 м, а в качестве колеса поезда использовали тип AAR (American Railway Engineering Association) с диаметром 920 мм. Радиальная нагрузка составляла 196 кН, и осевая нагрузка составляла 9,8 кН. Кроме того, испытание осуществляли с прерывистой подачей воды между рельсовой сталью и колесом поезда.

[0055] После осуществления 2,5 миллионов повторений испытаний на усталость при качении соответственно измеряли глубины неравномерного износа, происходящего на размягченном участке рельсовой стали. На фиг.8 показаны результаты в случае, когда максимальная величина износа равна 1 при ширине ЗТВ 35 мм.

Как показано на фиг.8, в случае, когда ширина ЗТВ меньше 27 мм, глубина износа сильно уменьшается.

Кроме того, поскольку показанная на фиг.5 зависимость между шириной ЗТВ и шириной размягченного участка показывает, что ширина размягченного участка составляет 10 мм при ширине ЗТВ 27 мм, условиями, необходимыми для уменьшения неравномерного износа и повреждения рельсовой стали, предпочтительно являются ширина ЗТВ 27 мм или менее и ширина размягченного участка 10 мм или менее.

[0056] Кроме того, показанная на фиг.4 зависимость между скоростью более позднего оплавления и шириной ЗТВ показывает, что скорость более позднего оплавления для получения ширины ЗТВ 27 мм равна 2,1 мм/сек. То есть, скорость более позднего оплавления предпочтительно задается равной 2,1 мм/сек или более для того, чтобы удовлетворить условиям ширины ЗТВ 27 мм или менее и ширины размягченного участка 10 мм или менее.

Кроме того, верхний предел скорости более позднего оплавления предпочтительно задают равным 2,8 мм/сек. Это связано со следующими причинами. Меньшие ширина ЗТВ и ширина размягченного участка могут быть получены при увеличении скорости более позднего оплавления; однако, при избыточном увеличении этой скорости в случае, когда мощность трансформатора в сварочном аппарате мала или количество подведенного тепла мало до увеличения скорости оплавления, то есть до процесса более позднего оплавления, становится невозможным подводить количество тепла, достаточное для создания дуги. В результате невозможно стабильно и непрерывно генерировать более позднее оплавление, и существуют также случаи, когда возникает застывание в зависимости от условий.

[0057] Кроме того, при вышеуказанных условиях осуществляли стыковую сварку оплавлением, сварные соединения, имеющие несколько видов ширины ЗТВ и ширины размягченных участков, которые получены путем стыковой сварки оплавлением, использовали в качестве материалов испытательных образцов и осуществляли испытания на четырехточечный изгиб с расстоянием между точками 48 дюймов (1219,2 мм) и расстоянием между находящимися под давлением точками 12 дюймов (304,8 мм) на основании Стандарта 3.11.2.6 Американской ассоциации строительства и обслуживания железных дорог (AREMA). Результаты показаны на фиг.9. Между тем, стандартное значение максимальной величины отклонения при четырехточечном изгибе равно 19 мм по стандарту AREMA.

[0058] Как показано на фиг.9, показатель изгиба соединения, у которого ширина ЗТВ и ширина размягченного участка сужаются за счет увеличения скорости более позднего оплавления, удовлетворяет стандартному значению 19 мм, отвечающему стандарту AREMA.

[0059] Стыковую сварку оплавлением начали при скорости оплавления 2,1 мм/сек, а условиями поддержания оплавления даже в последующих процессах на машине для стыковой сварки оплавлением, которую авторы изобретения использовали в начале, были число процессов подогрева, равное 7, и длительность оплавления, равная 120 секундам.

[0060] Кроме того, в этом варианте реализации, в дополнение к условию скорости более позднего оплавления для получения более узкой ширины ЗТВ и ширины размягченного участка, как описано выше, припуск на более позднее оплавление в процессе более позднего оплавления предпочтительно задается равным от 10 мм до 60 мм. Далее будет описано числовое ограничение припуска на более позднее оплавление.

[0061] На фиг.10 показана зависимость между припуском на оплавление и шириной ЗТВ при скорости более позднего оплавления 2,1 мм/сек, и стыковую сварку оплавления осуществляли с использованием вышеуказанных условий сварки.

Как показано на фиг.10, обнаружено, что ширина ЗТВ уменьшается при увеличении припуска на более позднее оплавление. Это объясняется тем, что распределение тепла в окрестностях свариваемых поверхностей становится более крутым за счет увеличения припуска на более позднее оплавление и, следовательно, уменьшаются ширина ЗТВ и ширина размягченного участка.

Кроме того, на фиг.10 показано, что уменьшение ширины ЗТВ достигает насыщения в случае, когда припуск на оплавление составляет 10 мм или более. Поэтому нижний предел предпочтительного диапазона припуска на более позднее оплавление устанавливают равным 10 мм.

Кроме того, когда припуск на более позднее оплавление слишком увеличивается, увеличивается разбросанное количество расплавленного металла, загрязняется среда, окружающая электроды, соединенные с рельсовой сталью, и существует опасение, что может снизиться выход годной рельсовой стали. Далее, существует другое опасение, что может произойти вмешательство оборудования, такого как электроды. Поэтому верхний предел предпочтительного припуска на более позднее оплавление устанавливают равным 60 мм с точки зрения ограничений, налагаемых окружающей средой, затратами и оборудованием.

[0062] Далее на фиг.11 показаны показатели изгиба сварного рельса. Как показано на фиг.11, можно получить показатель изгиба, который достаточно удовлетворяет стандартному значению даже при увеличении припуска на более позднее оплавление.

[0063] Как описано выше, согласно способу стыковой сварки оплавлением по варианту реализации, распределение тепла в окрестностях свариваемых поверхностей становится крутым, и поэтому оказывается возможным получить ширину ЗТВ и ширину размягченного участка, которые уже, чем в уровне техники. Кроме того, в результате уменьшается неравномерный износ из-за контакта между поверхностным слоем головной части рельса и колесом поезда, и поэтому может быть уменьшено повреждение, возникающее на поверхностном слое головной части рельса и, кроме того, могут быть уменьшены шум и вибрация.

Кроме того, возможно получить ширину ЗТВ и ширину размягченного участка, которые уже, чем в уровне техники и, одновременно, показатели изгиба также могут быть удовлетворены в это время.

[0064] Далее, когда сварку осуществляют при припуске на более позднее оплавление в диапазоне от 10 мм до 60 мм, возможно получение более узких ЗТВ и размягченного участка. Таким образом, может быть дополнительно уменьшено повреждение, возникающее на поверхностном слое головной части рельса.

Кроме того, в результате уменьшения неравномерного износа, уменьшения повреждения на поверхностном слоя и тому подобного, возможен вклад в длительность цикла срезания шлифованием поверхностного слоя рельса и продления цикла замены рельсов.

Кроме того, поскольку неравномерный износ уменьшается, ударное воздействие на рельс при прохождении колес поезда может быть ограничено и возможно предотвратить усталостное разрушение рельса.

[0065] Кроме того, достаточно узкие ЗТВ и размягченный участок могут быть получены даже тогда, когда припуск на более позднее оплавление, который удовлетворяет следующей формуле (1), используется вместо регулирования скорости более позднего оплавления в пределах от 2,1 мм/сек до 2,8 мм/сек, как описано выше, в качестве модифицированного примера варианта реализации. Здесь величина эрозии за секунду в процессе более позднего оплавления может быть получена по формуле (суммарная величина эрозии в процессе более позднего оплавления/время, необходимое для процесса более позднего оплавления).

60 ≥ [припуск на более позднее оплавление] ≥ 22,6-6 × [величина эрозии за секунду в процессе более позднего оплавления] … формула (1)

В то же время, когда применяется припуск на более позднее оплавление, удовлетворяющий вышеуказанной формуле (1), скорость более позднего оплавления можно регулировать в диапазоне от 0,5 мм/сек до 2,8 мм/сек, предпочтительно в диапазоне от 1,2 мм/сек до 2,8 мм/сек, а более предпочтительно от 2,1 мм/сек до 2,8 мм/сек.

Далее будут описаны формула (1) и причины ограничения скорости более позднего оплавления.

[0066] Во-первых, скорость более позднего оплавления была задана равной 2,5 мм/сек, стыковая сварка оплавлением осуществлялась при вышеуказанных условиях сварки и была получена зависимость между припуском на более позднее оплавление и шириной ЗТВ. Эта зависимость показана на фиг.12.

Как показано на фиг.12, ширина ЗТВ уменьшается при увеличении припуска на более позднее оплавление даже в случае, когда скорость более позднего оплавления равна 2,5 мм/сек. Кроме того, ширина ЗТВ достигает насыщения при припуске на более позднее оплавление 7,5 мм или более в случае, когда скорость оплавления равна 2,5 мм/сек.

[0067] Далее была определена зависимость между припуском на более позднее оплавление и шириной ЗТВ в случае, когда скорость более позднего оплавления была задана равной 1,2 мм/сек. Эта зависимость показана на фиг.13. Как показано на фиг.13, ширина ЗТВ равна 30 мм в случае, когда припуск на более позднее оплавление был задан равным 3 мм, но ширина ЗТВ уменьшалась при увеличении припуска на более позднее оплавление, и ширина ЗТВ в 27 мм или более может быть получена в случае, когда припуск на более позднее оплавление установлен равным 15 мм. В то же время, хотя это и не показано на чертеже, показатели гибкости могут быть в этом случае выше стандартного значения при четырехточечном изгибе.

[0068] На основании зависимостей между припуском на более позднее оплавление и шириной ЗТВ, показанных на фиг.10, 12 и 13, обнаружено, что желательно применять припуск на более позднее оплавление, который удовлетворяет формуле (1), для того, чтобы получить небольшую ширину ЗТВ и размягченного участка.

[0069] В то же время избыточное увеличение припуска на более позднее оплавление ведет к ухудшению среды на свариваемых поверхностях из-за разбрызгивания расплавленного металла и уменьшения выхода годного, и поэтому верхнее предельное значение по формуле (1) предпочтительно составляет 60 мм.

[0070] Кроме того, когда скорость более позднего оплавления уменьшается, эффект формирования крутого распределения тепла в окрестностях свариваемых поверхностей становится небольшим даже при увеличении припуска на более позднее оплавление, и поэтому нижнее предельное значение скорости более позднего оплавления устанавливается равным 0,5 мм/сек в случае, когда удовлетворяется формула (1). С другой стороны, при избыточном увеличении скорости более позднего оплавления существуют случаи возникновения застывания, и поэтому верхнее предельное значение скорости более позднего оплавления задано равным 2,8 мм/сек.

ПРИМЕРЫ

[0071] Далее осуществимость и эффекты изобретения будут дополнительно описаны с использованием примеров. В то же время используемые в примерах условия являются лишь приведенным для подтверждения примером, и изобретение не ограничивается только этими примерами.

[0072] Для стыковой сварки оплавлением поставили рельсовую сталь AREA 136 RE, обладающую перлитной структурой, содержащую, в массовых %, С: от 0,85% до 1,2%, Si: от 0,1% до 2,0%, и Mn: от 0,1% до 2,0%, и имеющую вес одного метра 136 фунтов.

В качестве машины для стыковой сварки оплавлением использовали сварочный аппарат с источником питания переменного тока, трансформатором мощностью 400 кВА и нагрузкой при осадке в 70 кН. Сварку осуществляли таким образом, что процесс оплавления и процесс подогрева комбинировались, число процессов подогрева равно 10, суммарную длительность процесса начального оплавления и процесса более раннего оплавления задали равной 90 секундам, скорость более позднего оплавления и припуск на более позднее оплавление в процессе более позднего оплавления соответственно изменяли согласно таблице 1.

[0073] После стыковой сварки оплавлением при вышеуказанных условиях получали ширину ЗТВ, ширину размягченного участка и показатели гибкости, чтобы оценить сварные соединения. Ширину ЗТВ изучали в макромасштабе на сечениях в продольном направлении рельса и получали в 5 мм ниже поверхностного слоя головной части рельсовой стали. Подобно ширине ЗТВ, ширину размягченного участка устанавливали в диапазоне ниже среднего значения твердости основного материала - 3σ после выполнения испытаний на твердость по Виккерсу с усилием испытания 100 Н в местоположении в 5 мм ниже поверхностного слоя головной части рельсовой стали в сечении в продольном направлении рельса. Что касается показателей гибкости, то испытания на четырехточечный изгиб осуществляли с расстоянием между точками 48 дюймов и расстоянием между находящимися под давлением точками 12 дюймов на основании упомянутого стандарта AREMA и получали максимальную величину отклонения.

[0074] Для оценки ширины ЗТВ в качестве стандарта использовали 27 мм или менее, что означает значительное уменьшенную глубину износа из-за неравномерного износа в испытании на усталость при качении. Кроме того, 10 мм или менее, что соответствует ширине ЗТВ в 27 мм, использовали в качестве стандарта ширины размягченного участка. Кроме того, в том, что касается показателей гибкости, то в качестве стандартного значения по стандарту AREMA использовали величину отклонения при четырехточечном изгибе, равную 19 мм или более.

[0075] Результаты показаны в таблице 1.

Было можно соблюсти условия по изобретению, ширину ЗТВ 27 мм или менее и ширину размягченного участка 10 мм или менее в Примерах изобретения 1-4, в которых скорость более позднего оплавления составляла 2,1 мм/сек или более, и Примерах изобретения 5-7, в которых скорость более позднего оплавления была меньше, чем 2,1 мм/сек, однако припуск на более позднее оплавление был больше, чем 22,6-6 × [величина эрозии за секунду в процессе более позднего оплавления].

Однако нельзя было соблюсти условия по изобретению и соблюсти ширину ЗТВ и ширину размягченного участка в случае Сравнительных примеров 1-3, в которых скорость более позднего оплавления была меньше, чем 2,1 мм/сек, и припуск на более позднее оплавление был равным или меньшим, чем 22,6-6 × [величина эрозии за секунду в процессе более позднего оплавления].

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0077] Согласно изобретению, в результате уменьшения неравномерного износа рельса, уменьшения повреждения на поверхности и тому подобного возможен вклад в продление цикла срезания шлифованием поверхностного слоя рельса и продления цикла замены рельсов. Кроме того, поскольку уменьшен неравномерный износ, может быть подавлено ударное воздействие на рельс при прохождении по нему колес поезда и можно предотвратить усталостное разрушение рельса.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

[0078] 1А, 1В рельсовая сталь

2 электрод

3 источник питания

4 направление продвижения рельсовой стали

5 движущийся по рельсу ползун

6 рельс

7 колесо поезда

8 двигатель

10 устройство приложения нагрузки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ СВАРКИ РЕЛЬСА, УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ СВАРКИ РЕЛЬСА И СВАРНОЕ СОЕДИНЕНИЕ РЕЛЬСА | 2010 |

|

RU2485187C2 |

| СПОСОБ ПОВТОРНОГО НАГРЕВА СВАРНОЙ ЗОНЫ РЕЛЬСОВ | 2012 |

|

RU2545855C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ ИЗНОСОСТОЙКОСТЬЮ И СВАРИВАЕМОСТЬЮ РЕЛЬСЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕРМООБРАБОТАННОЙ ПЕРЛИТНОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИХ ПРОИЗВОДСТВА | 1996 |

|

RU2139946C1 |

| РЕЛЬС ИЗ ПЕРЛИТНОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ И СПОСОБ ПРОИЗВОДСТВА РЕЛЬСА | 1995 |

|

RU2112051C1 |

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1815071A1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2777495C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ СНЯТИЯ НАПРЯЖЕНИЙ | 2013 |

|

RU2617288C2 |

Способ может быть использован при соединении контактной сваркой оплавлением железнодорожных стальных рельсов, в частности из заэвтектоидной рельсовой стали с высоким содержанием углерода. В процессе начального оплавления прикладывают напряжение к паре рельсов и медленно сводят их друг с другом. За счет локального протекания токов короткого замыкания свариваемые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева при их оплавлении. В процессе подогрева в течение заданного времени свариваемые поверхности с усилием приводят в контакт друг с другом. Свариваемые поверхности нагреваются за счет нагрева сопротивлением. В процессе более раннего оплавления на свариваемых поверхностях частично вызывают оплавление, и они нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении. В процессе более позднего оплавления происходит оплавление по всем свариваемым поверхностям. Свариваемые поверхности равномерно нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении. По сравнению с более ранним оплавлением увеличивают скорость более позднего оплавления или увеличивают припуск на более позднее оплавление. Способ позволяет уменьшить зону термического влияния, а также и уменьшить неравномерный износ и поверхностное повреждение рельсов. 2 н. и 7 з.п. ф-лы, 13 ил., 1 табл.

1. Способ стыковой сварки оплавлением пары железнодорожных стальных рельсов, включающий:

процесс начального оплавления, при котором прикладывают электрическое напряжение к паре железнодорожных стальных рельсов, имеющих свариваемые торцевые поверхности, медленно сводят их друг с другом и вызывают локальное протекание токов короткого замыкания, при этом свариваемые поверхности нагреваются за счет нагрева сопротивлением и дугового нагрева при их оплавлении;

процесс подогрева, при котором вызывают протекание электрического тока в течение заданного времени в состоянии, при котором свариваемые поверхности с усилием приводят в контакт друг с другом, при этом окрестности свариваемых поверхностей нагреваются за счет нагрева сопротивлением;

процесс более раннего оплавления, при котором на свариваемых поверхностях частично вызывают оплавление, при этом они нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении;

процесс более позднего оплавления, при котором оплавление дополнительно вызывают по всем свариваемым поверхностям, при этом все свариваемые поверхности равномерно нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении, причем по сравнению со скоростью более раннего оплавления увеличивают скорость более позднего оплавления, чтобы она составляла от 2,1 мм/с до 2,8 мм/с;

процесс осадки рельсов.

2. Способ по п.1, в котором припуск на более позднее оплавление составляет от 10 мм до 60 мм.

3. Способ по п.1, в котором припуск на более позднее оплавление выбирают в диапазоне, определяемом уравнением: 60 мм ≥ [припуск на более позднее оплавление] ≥ 22,6-6 · [величина эрозии за секунду в процессе более позднего оплавления].

4. Способ по п.1 или 2, в котором рельсовая сталь содержит углерод от 0,85 мас.% до 1,20 мас.%.

5. Способ по п.1 или 2, в котором ширина ЗТВ на участке сварного соединения составляет 27 мм или менее, а ширина размягченного участка составляет 10 мм или менее.

6. Способ стыковой сварки оплавлением пары железнодорожных стальных рельсов, включающий:

процесс подогрева, при котором вызывают протекание электрического тока в течение заданного времени в состоянии, при котором свариваемые поверхности с усилием приводят в контакт друг с другом, при этом окрестности свариваемых поверхностей нагреваются за счет нагрева сопротивлением;

процесс более раннего оплавления, при котором на свариваемых поверхностях частично вызывают оплавление, при этом они нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении;

процесс более позднего оплавления, при котором оплавление дополнительно вызывают по всем свариваемым поверхностям, при этом все свариваемые поверхности равномерно нагреваются за счет нагрева сопротивлением и дугового нагрева при оплавлении, причем по сравнению с припуском на более раннее оплавление увеличивают припуск на более позднее оплавление, чтобы он был в диапазоне, определяемом уравнением: 60 мм ≥ [припуск на более позднее оплавление] ≥ 22,6-6 · [величина эрозии за секунду в процессе более позднего оплавления];

процесс осадки рельсов.

7. Способ по п.6, в котором скорость более позднего оплавления составляет от 0,5 мм/с до 2,8 мм/с.

8. Способ по п.6 или 7, в котором рельсовая сталь содержит углерод от 0,85 мас.% до 1,20 мас.%.

9. Способ по п.6 или 7, в котором ширина ЗТВ на участке сварного соединения составляет 27 мм или менее, а ширина размягченного участка составляет 10 мм или менее.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ! ЙОЕ^СОЮЗНА!;,-.гаГ;НУ-!1ХШЕС1 Б?И:^таТЕНА | 0 |

|

SU313628A1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1500447A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

Авторы

Даты

2014-02-20—Публикация

2010-10-26—Подача