Изобретение относится к стекольной промышленности, в частности к варке стекла в крупнотоннажных печах производства листового стекла флоат-методом.

Варка стекла производится в регенеративных ванных печах непрерывного действия с поперечным направлением пламени, с использованием 5-7 пар горелок. В качестве топлива применяется природный газ.

В варочной части печи по длине бассейна устанавливают определенные тепловые нагрузки, которые обеспечивают процессы провара загружаемой в печь шихты, осветление и гомогенизацию стекломассы. В неотапливаемой части варочного бассейна происходит охлаждение стекломассы до требуемого уровня температуры выработки. Для интенсификации процессов гомогенизации и студки стекломассы в пережиме, соединяющем варочную и студочную части печи, используют устройство для перемешивания стекломассы и преграду-холодильник.

Известно, что стекловаренные печи эксплуатируют при различных тепловых режимах. Общим принципом ведения этих режимов является использование для их контроля значений температур по газовому пространству с максимальными тепловыми нагрузками (на уровне более 60% от общего расхода топлива на печь) в зоне провара шихты. Для ускорения процесса варки стекла применяют режимы с распределением максимальных тепловых нагрузок на I, II, III и IV горелках. При этом максимальная температура по газовой среде создается в районе IV и V горелок (на участке квельпункта). В зоне осветления поддерживается тепловая нагрузка до 40% от общей тепловой нагрузки на печь.

При изменениях температуры стекломассы в зоне кондиционирования регулирование режима производят нагрузками на последних горелках. Это является причиной увеличения в стекломассе газовых включений, а также перегрева поверхностного слоя расплава, что снижает термическую однородность стекломассы.

Корректировка теплового режима печей осуществляется, в основном, путем регулирования расходов топлива по отдельным горелкам. Это приводит к значительным локальным изменениям температурного поля по площади отапливаемой части варочного бассейна и, следовательно, к нарушению стабильности варки (1).

Наиболее близким к заявленному способу по технической сущности и достигаемому результату является способ управления тепловым и технологическим режимом процесса стекловарения в ванных печах для получения флоат-стекла в семигорелочной печи путем установления максимума тепловой нагрузки на III или IV парах горелок с возрастанием расхода топлива от первой пары горелок до зоны максимума, создание дополнительного максимума в зоне шихты и последующего снижения подачи топлива в зону плотной варочной пены (2).

Недостатком известных способов является повышение температуры - максимум до уровня более 1600°С, в результате сокращается срок эксплуатации печи, происходит дополнительное образование дефектов стекла в виде огнеупорных включений и увеличивается расход топлива. Производительность известных печей составляет 400-450 т/сутки, срок службы на уровне 7 лет, удельный расход теплоты 1700-1850 ккал на 1 кг сваренной стекломассы, выпуск высокомарочного стекла около 80% при величине значения коэффициента использования стекломассы (КИС) около 85%.

Современное производство флоат-стекла придает особое значение при варке стекла изменению содержания оксидов железа в стекле, влияющих на теплопрозрачноть стекломассы. Существующие вышеуказанные способы регулирования теплового режима не обеспечивают своевременной стабилизации технологического процесса и эффективного теплообмена в печи в условиях изменения теплопрозрачности расплава.

Техническим результатом заявленного изобретения является снижение энергозатрат на процесс варки, увеличение срока рабочей кампании печи и повышение качества продукции.

Указанный технический результат достигается за счет того, что в способе управления тепловым и технологическим режимом процесса стекловарения в ванных печах для производства листового стекла флоат-методом путем подачи топлива в зону провара шихты через горелки и установления максимума тепловой нагрузки в определенной паре горелок, для обеспечения повышения эффективности работы пятигорелочной ванной печи мощностью 450-600 т/сутки, осуществляют перераспределение подачи топлива таким образом, что над зоной варки на первых трех горелках печи суммарная тепловая нагрузка составляет 66-69% от общей тепловой нагрузки при одинаковой тепловой нагрузке на каждую из трех горелок в размере 22,5±0,5%, температурный максимум по газовой среде устанавливают в районе III горелки печи за счет чего квельпункт приближается к зоне варки стекломассы, при этом разницу между температурами по газовой среде в конце варочного бассейна печи и в начале зоны варки шихты перед I горелкой поддерживают равной 10±5°С.

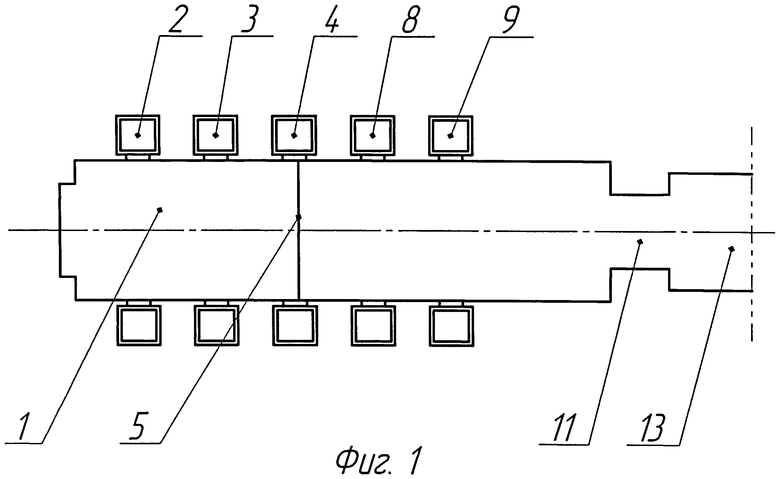

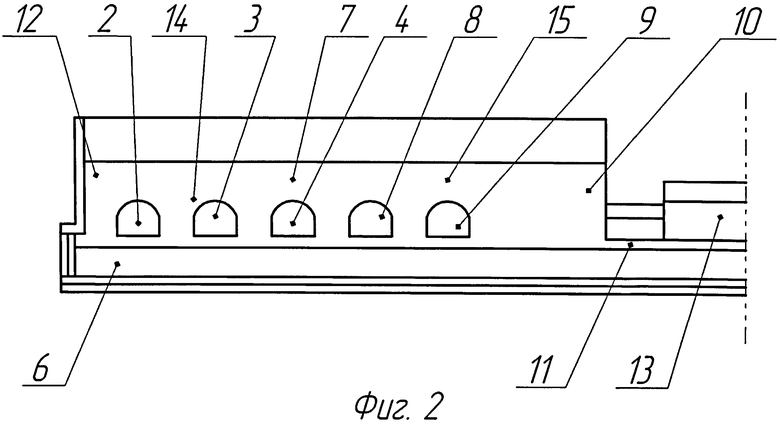

Пример осуществления способа иллюстрируется на фиг.1 и 2, представляющих собой соответственно план и продольный разрез печи. Над зоной варки шихты (1) на первых трех горелках (2, 3, 4) устанавливается суммарная тепловая нагрузка, составляющая 69% от общей тепловой нагрузки на печь при одинаковой тепловой нагрузке на каждую из этих горелок в размере 23%. С целью стабилизации положения границ варки шихты (5) и интенсификации теплообмена между шихтой и расплавом (6) квельпункт приближен к зоне варки шихты (1) за счет организации температурного максимума по газовой среде (7) в районе третьей горелки (4), на уровне 1580°С. Температурный максимум (7) в районе третьей горелки (4) достигается за счет интенсивного отбора теплоты в зоне активного провара шихты в районе действия первых двух горелок (2, 3).

Для активизации процессов осветления и гомогенизации стекломассы на четвертой и пятой горелках (8, 9) устанавливается суммарная тепловая нагрузка, составляющая 31% от общей тепловой нагрузки на печь.

Для стабилизации сыпочного цикла конвекционных потоков стекломассы и создания запаса теплоты с целью компенсации теплопотерь, обусловленных колебаниями таких факторов, как содержание оксидов железа в стекле, соотношение шихта: стеклобой, калорийность топлива, а также воздействием других факторов, температура по газовой среде (10) в конце варочного бассейна перед пережимом (11), равная 1488°С, выше температуры (12) на участке начала зоны варки шихты (1) (перед первой горелкой), составляющей 1480°С, на 8°С, что обеспечивает необходимую для выработки температуру студочной части печи (13).

Производительность печи в данном случае составляет 500 т/сутки при удельном расходе теплоты 1400-1500 ккал на 1 кг сваренной стекломассы. Снижение количества пороков стекла (газовых включений, продуктов кристаллизации, непровара шихты и др.) обеспечивает увеличение выпуска высокомарочного листового стекла до 90-95%, а величины значения КИС до уровня 90-93%. Срок службы печи возрастает до 10-12 лет.

Решения, составляющие основу изобретения, позволяют осуществлять управление тепловым и технологическим процессом варки стекла без регулирования тепловых нагрузок по отдельным горелкам, а за счет изменения общего расхода топлива на печь в соответствии с указанным выше распределением тепловых нагрузок по горелкам печи.

Ввод в автомат соотношения зависимостей температур, обозначенных на фиг.2 по длине газового пространства под номерами (7, 10, 12, 14, 15) с учетом заданного уровня и допустимых отклонений температуры стекломассы под слоем проваривающейся шихты в зоне варки (1), позволяет полностью автоматизировать процесс варки. В результате уменьшается удельный расход теплоты, снижается температура газового пространства по длине бассейна и повышается качество продукции.

Источники информации

1. SU 591415 А, 21.02.1978.

2. Л.Я.Левитин и др. Совершенствование тепловых режимов стекловаренных печей. Стекло и керамика, 1984, 5, с.7-8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Способ обогрева стекловаренной ванной печи | 1988 |

|

SU1604756A1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2009 |

|

RU2392235C1 |

| Способ обогрева стекловаренной ванной печи | 1987 |

|

SU1470671A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| ИНТЕНСИВНАЯ МЕШАЛКА СТЕКОЛЬНОЙ ШИХТЫ | 2010 |

|

RU2428386C1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Способ варки стекла | 1985 |

|

SU1237642A1 |

Изобретение относится к стекольной промышленности, в частности к варке стекла в крупнотоннажных печах производства листового стекла флоат-методом. На пятигорелочной печи осуществляется установка на первых трех горелках печи над зоной варки суммарной тепловой нагрузки 66-69% от общей тепловой нагрузки при одинаковой тепловой нагрузке на каждую из этих трех горелок в размере 22,5±0,5%. За счет этого температурный максимум по газовой среде устанавливается в районе III горелки, квельпункт приближается к зоне варки шихты, а в зонах осветления и гомогенизации устанавливается суммарная тепловая нагрузка 31-34% от общей тепловой нагрузки на печь. Разница между температурами по газовой среде в конце варочного бассейна печи и в начале зоны варки шихты перед I горелкой поддерживается равной 10±5°С. Изобретение позволяет полностью автоматизировать процесс варки. Технический результат изобретения заключается в снижении энергозатрат на процесс варки, увеличении срока рабочей кампании печи и повышении качества продукции. Энергозатраты составляют 1400-1500 ккал на 1 кг сваренной стекломассы, срок рабочей кампании печи 10-12 лет, увеличение выпуска высокомарочного листового стекла составляет 8-10%. 2 ил.

Способ управления тепловым и технологическим режимом процесса стекловарения в ванных печах для производства листового стекла флоат-методом путем подачи топлива в зону провара шихты через горелки и установления максимума тепловой нагрузки в определенной паре горелок, отличающийся тем, что для обеспечения повышения эффективности работы пятигорелочной ванной печи мощностью 450-600 т/сутки, осуществляют перераспределение подачи топлива таким образом, что над зоной варки на первых трех горелках печи суммарная тепловая нагрузка составляет 66-69% от общей тепловой нагрузки при одинаковой тепловой нагрузке на каждую из трех горелок в размере 22,5±0,5%, температурный максимум по газовой среде устанавливают в районе III горелки печи, за счет чего квельпункт приближается к зоне варки шихты, при этом разницу между температурами по газовой среде в конце варочной зоны печи и в начале зоны варки перед I горелкой печи поддерживают равной 10±5°С.

| Левитин Л.Я | |||

| и др | |||

| Совершенствование тепловых режимов стекловаренных печей | |||

| Стекло и керамика, 1984, 5, с.7-8 | |||

| Способ обогрева ванной стекловаренной печи | 1976 |

|

SU591415A1 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| Обучающее устройство | 1979 |

|

SU801035A1 |

| WO 2009040699 A1, 02.04.2009 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2014-03-10—Публикация

2012-05-10—Подача