В настоящее время широко применяют перезаряжаемые химические источники тока (аккумуляторы) различной мощности на основе соединений лития, в частности, они используются на железной дороге, в медицине, космической и ракетной отрасли, а также для питания мобильных телефонов, ноутбуков, фотоаппаратов, электромобилей и т.д.

В этих аккумуляторах электроды погружены в содержащий ионы лития апротонный электролит. Отрицательный электрод (анод при разряде) - металлический литий или соединение внедрения LiC6, положительный электрод (катод при разряде) - металлическая подложка с нанесенным композитом, включающим электрохимически активный материал.

Изделия характеризуют рабочим напряжением, емкостью, а также током эксплуатации, который зависит от степени дисперсности частиц катодного материала, литий-ионной и электронной проводимости.

До сих пор в катодах в большинстве случаев используют LiCoO2, но он работает только на 50% от теоретической емкости. Все активнее применяют LiFePO4, его преимущества - низкая себестоимость, малая токсичность, термическая стабильность и возможность использования на 100%, недостатки - низкие ионная и электронная проводимость, которые преодолевают за счет создания композитов, а также твердых растворов и легирования.

Данное изобретение относится к исследованию электрофизических свойств материала SrFe12O19.

Гексаферрит стронция SrFe12O19 известен как магнитожесткий материал, использующийся для изготовления высокоомных постоянных магнитов.

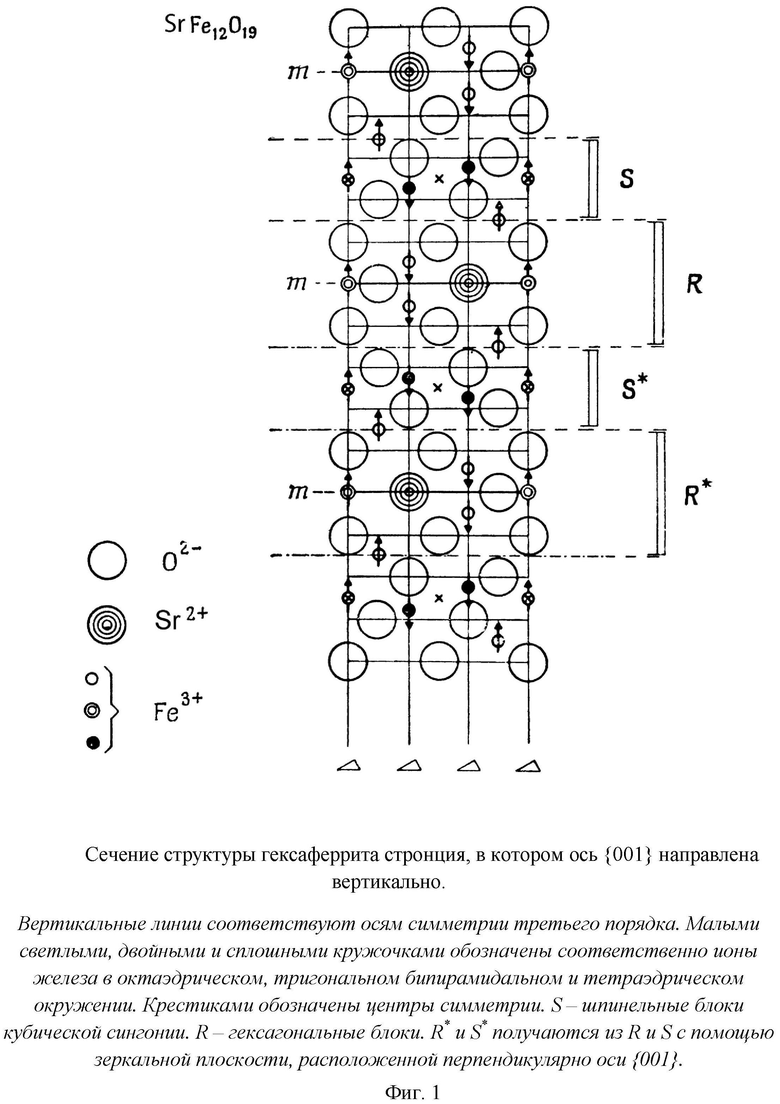

Следует отметить, что в литературе не встречается описание использования феррита стронция как катодного материала для литий-ионных аккумуляторов. Однако из анализа структуры SrFe12O19 (фиг.1) можно предположить возможность электрохимической интеркаляции и деинтеркаляции лития при одновременном изменении степени окисления атомов железа.

Гексагональная структура SrFe12O19, с большим параметром ячейки C, равным 23,020 Å [1], позволяет внедряться катионам малого размера, в частности, лития. Кроме того, известно, что гексаферрит стронция является изоструктурным β - глинозему [2], известному как натрий-ионный проводник. Поэтому было проведено вычисление радиусов каналов проводимости SrFe12O19 с помощью разбиения Вороного-Дирихле для оценки возможности интеркаляции катионов лития. Было установлено что, их размеры находятся в пределах от 0,872 Å до 1.421 Å, что достаточно для интеркаляции иона лития с радиусом 0,9 Å [3].

Анализ источников показал, что традиционно SrFe12O19 синтезируется методом твердофазных реакций, при длительном высокотемпературном обжиге 1000-1300 ˚С в течение 3 часов, а также промежуточным перешихтованием, что связано с высокими энергозатратами. В качестве исходных веществ или прекурсоров берутся оксид железа Fe2O3 и карбонат стронция SrCO3 [4-8].

Для использования гексаферрита стронция в качестве положительного электрода источников тока на основе лития, предлагаются 3 способа.

Предлагаемые способы синтеза SrFe12O19 являются альтернативными синтезу с использованием методов твердофазных реакций и основаны на применении водорастворимых прекурсоров.

1) Синтез из SrСO3 и Fe(NO3)3·9H2O по схеме:

SrСO3+12Fe(NO3)3·9H2O → SrFe12O19+36HNO3+90H2O+СО2

Нитрат железа полностью растворяли в воде, а затем в полученном растворе с кислой средой из-за гидролиза растворяли стехиометрическое количество карбоната стронция. Полученный прозрачный раствор выпаривали при температуре выше 100 ˚С.

2) Синтез из Sr(NO3)2 и Fe(NO3)3·9H2O в кислой среде по схеме:

Sr(NO3)2+12Fe(NO3)3·9H2O → SrFe12O19+38HNO3+89H2O

Исходные вещества полностью растворяли в воде, полученный раствор, с pH<7, из-за гидролиза нитрата железа, содержащий катионы железа (III) и стронция в эквимолярном соотношении, выпаривали при температуре выше 100 ˚С.

3) Синтез из Sr(NO3)2 и Fe(NO3)3·9H2O в щелочной среде по схеме:

Sr(NO3)2+12Fe(NO3)3·9H2O+38NH3·H2O → SrFe12O19+38NH4NO3+127H2O

К аммиачному раствору нитрата стронция приливался раствор нитрата железа, при этом наблюдалось выпадение коричневого осадка. Полученная гетерогенная система упаривалась при температуре выше 100 ˚С.

Образовавшиеся после упаривания всех растворов твердофазные, гетерогенные системы подвергались механической гомогенизации.

Рентгенофазовым анализом (РФА) было установлено, что полученные порошки являются рентгеноаморфными, вне зависимости от способа синтеза.

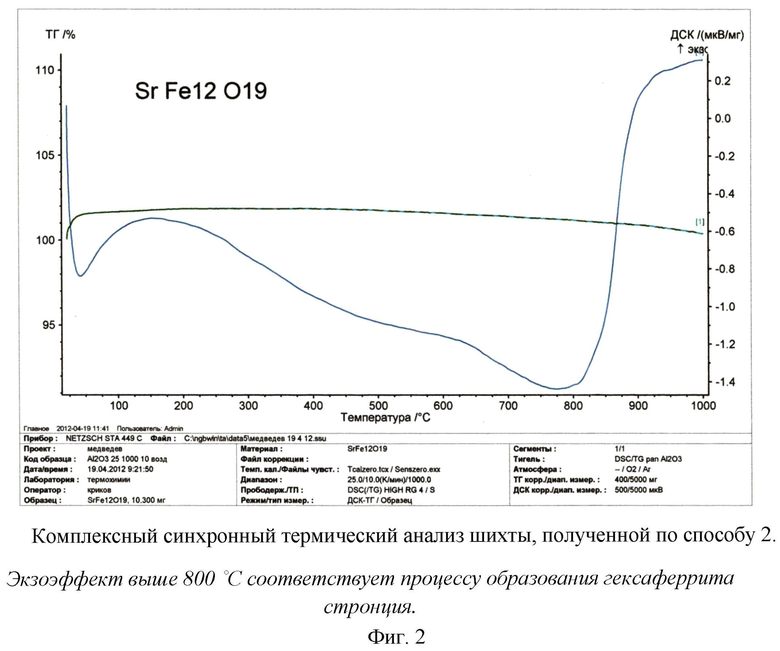

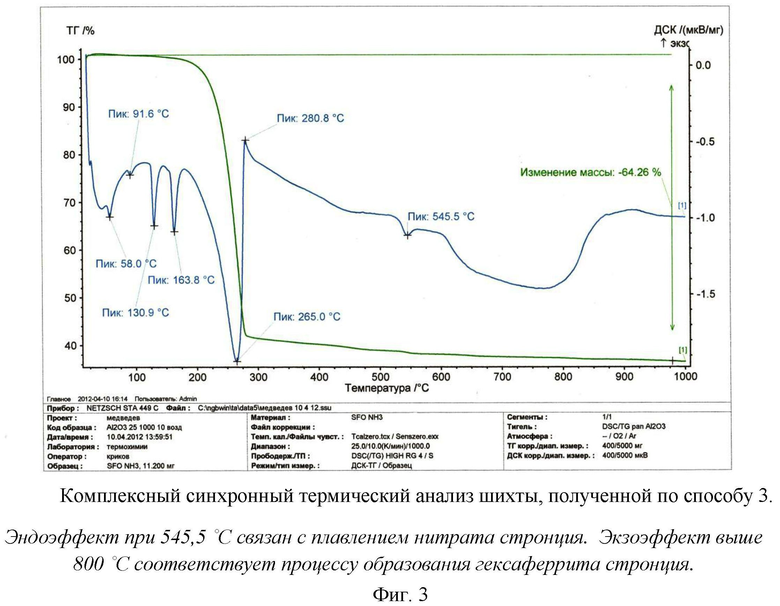

Описанные выше рентгеноаморфные порошки были исследованы методами синхронного термического анализа (ДТА, ДСК и ДТГ). Исходя из результатов термического анализа (фиг. 2 и 3), установлено, что целевая фаза гексаферрита стронция формируется с экзоэффектом в интервале температур от 820 до 900 ˚С. Следует отметить, что на термограммах (фиг. 2 и 3) имеется тепловой эффект, связанный с плавлением нитрата стронция. Данное явление указывает на то, что гексаферрит стронция не образуется в жидкой фазе при сливании растворов. Это означает, что образовавшиеся после упаривания растворов осадки представляют собой смесь прекурсоров (исходную шихту для проведения синтеза) с соотношением Sr:Fe=1:12.

Исходя из анализа синхронного термического анализа, описанного выше, синтез гексаферрита стронция проводили в интервале температур от 900 до 1000 ˚С в течение 30 - 60 мин.

Термообработку проводили как для порошкообразной смеси прекурсоров, так и предварительно спрессованных образцов, с целью получения материала с высокой плотностью (керамики). Плотность керамического материала после спекания составила 90% от рентгеновской.

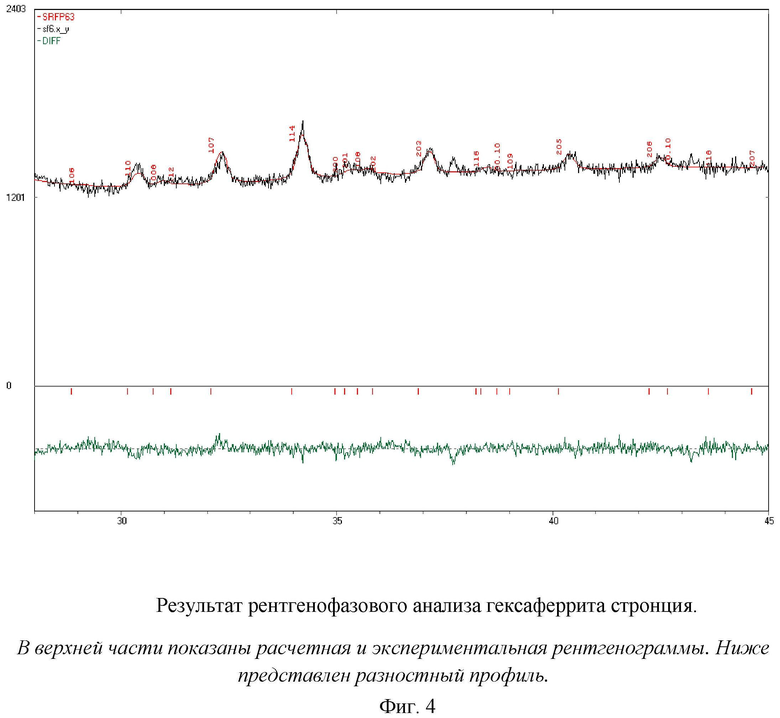

Рентгенограмма полученного материала показала, что он представляет собой однофазный целевой продукт (фиг. 4) независимо от способа приготовления и термообработки исходной шихты.

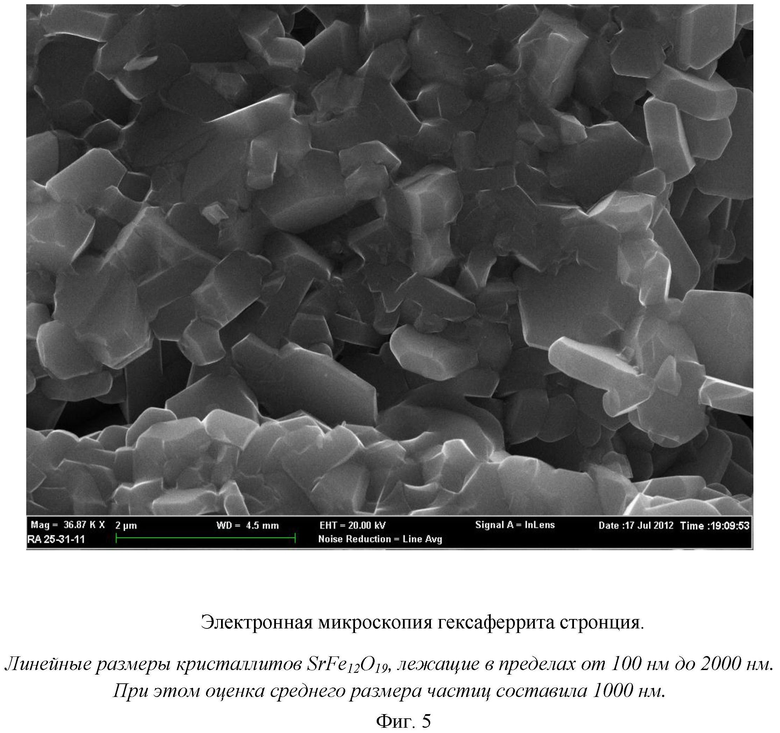

Согласно результатам электронной микроскопии (фиг. 5), линейные размеры кристаллитов, полученных различными способами гексаферрита стронция, лежат в пределах от 100 нм до 2000 нм. При этом оценка среднего размера кристаллита составила 1000 нм.

Электрохимические испытания полученных образцов проводили в хронопотенциостатическом режиме в трехэлектродной ячейке, которая собиралась в боксе, наполненном аргоном (99,95%), осушенном Р2О5 и/или молекулярными ситами, или в атмосфере сухого воздуха, с влажностью не более 30%.Противоэлектродом и электродом сравнения был металлический литий.

В качестве электролита использовался 1М раствором LiClO4 в смеси эфиров пропиленкарбоната и этиленкарбоната в соотношении 1:1. Эта смесь представляет собой апротонный растворитель, в которой хлорат лития способен диссоциировать на ионы. Также этот раствор достаточно устойчив к воздействию воды и водяных паров, в отличие от электролитов, содержащих LiPF6 и LiBF4, которые даже от следовых количеств воды способны гидролизоваться. А из-за наличия в системе этиленкарбоната, подавляющего побочные реакции пропиленкарбоната с графитом [9], данный электролит можно применять с графитовыми электродами.

Положительный электрод собирали по стандартной общепринятой методике [10 - 12]. Согласно этой методике, навеска исследуемого материала тщательно перетиралась в ступке с добавлением токопроводящего агента, например графита для повышения электронной проводимости, обычно в таком случае проводимость возрастает на 2-3 порядка. Кроме этого, электронную проводимость также увеличивали за счет создания структур типа кора-ядро по следующей схеме. Сухую смесь гексаферрита стронция и навеску сахара, необходимую для образования 10% по массе углерода, гомогенизировали механическим путем, а затем подвергали термообработке при 300 ˚С в течение 30 мин. По результатам электронной микроскопии, установлено, что образующийся при разложении сахара углерод равномерно распределяется и покрывает гранулы гексаферрита стронция, тем самым создает структуру типа кора-ядро и повышает электронную проводимость.

В качестве связки использовали несколько процентов поливинилидендифторида, растворенного в 1-метил-2-пирролидоне, или раствор фторопласта Ф32Л в смеси ацетона, этанола, этилацетата и 1-метил-2-пирролидона, кроме того, также применяли раствор полиалкилметакрилата, в частности, полиметилметакрилата, в смеси ацетона и 1-метил-2-пирролидона.

После перемешивания сметанообразную массу наносили на предварительно обезжиренную, зачищенную и протравленную щелочью алюминиевую пластинку или никелевую сетку. После этого полученные электроды сушили при 70-130°C в течение суток.

Измерение потенциала между электродами рабочим и сравнения в процессах заряда-разряда проводили в автоматическом режиме с выходом на компьютер.

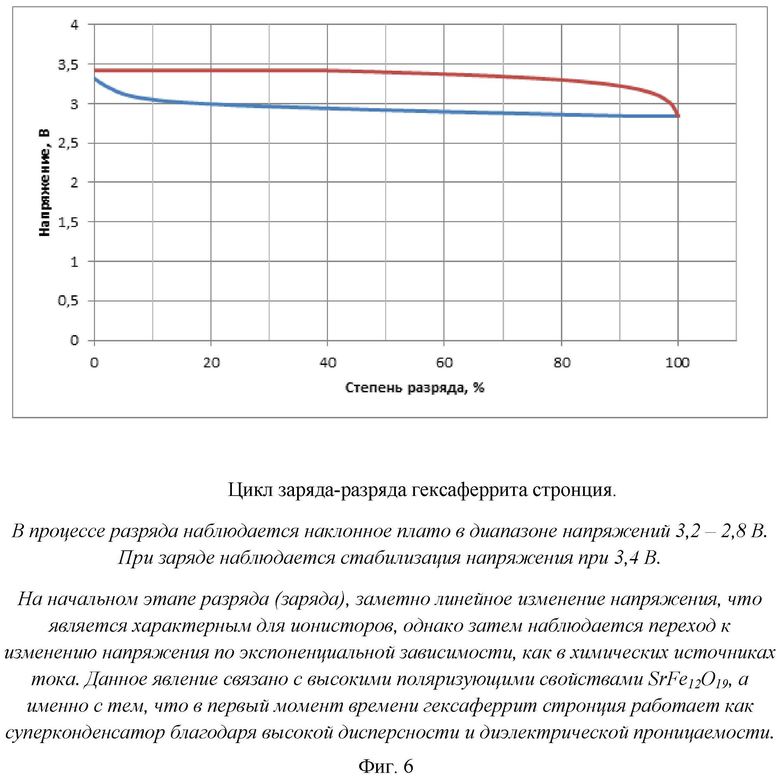

Испытания в хронопотенциостатическом режиме показали возможность циклирования композитов на основе SrFe12O19 в диапазоне рабочих напряжений в пределах 2,8 - 3,4 В (фиг.6). При этом ток при заряде (разряде) для материалов, не содержащих токопроводящего агента, составлял С/10 (мА), а с добавлением его рабочий ток достигает 1С (мА), где С - теоретическая емкость аккумулятора (мАч).

Процесс разряда-заряда гексаферрита стронция происходит по схеме:

Li12SrFe2+ 12O19 - x ē → Li12-xFe3+ xFe2+ 12-xO19+x Li+(процесс заряда)

Во время разряда на 100%, т.е. при последовательной интеркаляции 12 ионов лития в структуру гексаферрита стронция, не наблюдается скачков потенциала, это указывает на то, что все позиции Li+в Li12SrFe12O19 являются равнозначными.

Следует отметить, что характер зарядно-разрядных кривых гексаферрита стронция близок к поведению ионисторов [13]. Вероятно, здесь проявляются поляризационные свойства ферритов [8].

Изучение структурных изменений элементарной ячейки гексаферрита стронция в процессе разряда методом рентгеноструктурного анализа показало увеличение ее объема без изменения структуры при интеркаляции лития (табл.1).

Таблица 1. Сравнение параметров элементарной ячейки SrFe12O19 и разряженного на 50% Li6SrFe12O19.

Как следует из приведенного выше описания, в соответствии с настоящим изобретением гексаферрит стронция является высокоэффективным материалом положительного электрода аккумулятора, имеющего большую удельную емкость 302,9 мАч/г, что больше, чем у применяемых в настоящее время LiCoO2, LiFePO4, LiMn2O4.

Список литературы

1. Muller J., Collomb A.//Journal of Magnetism and Magnetic Materials. 1992. V. 103 P. 194-203.

2. А. Вест, Химия твердого тела, часть 2. М., «Мир», (1988).

3. Shannon R.D.//Acta Crystallogr. 1976. V. A32. №5. Р. 751.

4. Патент RU 2416492 С2, от 07.07.2009.

5. Г.И. Журавлев, Химия и технология ферритов. Л., «Химия», (1970).

6. Я. Смит, Х. Вейн, Ферриты. М., «Издательство иностранной литературы», (1962).

7. С. Крупичка, Физика ферритов. М., «Мир», (1976).

8. Ф. Ситидзе, Х. Сато, Ферриты. М., «Мир», (1964).

9. Liu, W. Study of Stannic Oxide as an Anode Material for Lithium-Ion Batteries /W. Liu, X. Huang, Z. Wang, H. Li, L. Chen //J. Electrochem. Soc. - 1998. - №145. - P. 59-62.

10. Patoux, S. High voltage nickel manganese spinel oxides for Li-ion batteries /S. Patoux, L. Samier. et al. //J. Electrochimica Acta. - 2008. - №16. - P. 4137-4145.

11. Piana, M. Characterization of phospho-olivines as materials for Li-ion cell cathodes /M. Piana, M. Arrabito, S. Bodoardo et al //J. Ionics. - 2002. - №8. - P. 17.

12. Патент RU 2424599 С1, от 08.06.2012

13. Ю.М. Вольфкович. Электрохимические суперконденсаторы. Материалы 8-й Международной конференции «Фундаментальные проблемы электрохимической энергетики», Саратов, 3-7 октября 2011 г., с. 90.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродный материал для натрий-ионных аккумуляторов, способ его получения, электрод и аккумулятор на основе электродного материала | 2020 |

|

RU2748159C1 |

| Способ получения композиционного анодного материала TiNbO/C для литий-ионных аккумуляторов | 2022 |

|

RU2799067C1 |

| КОМПОЗИЦИОННЫЙ КАТОДНЫЙ МАТЕРИАЛ | 2012 |

|

RU2492557C1 |

| Способ создания однородного углеродного покрытия с контролируемой толщиной на поверхности катодного материала для металл-ионных аккумуляторов и катодный материал, полученный указанным способом | 2019 |

|

RU2723638C1 |

| Способ получения высокомощного катодного материала на основе твердого раствора LiFe1-x-yMnxCoyPO4 со структурой оливина для литий-ионных аккумуляторов | 2018 |

|

RU2684895C1 |

| ЭЛЕКТРОД ДЛЯ ИСТОЧНИКА ЭЛЕКТРИЧЕСКОГО ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2579445C2 |

| Способ получения композиционного катодного материала на основе NaV(PO)F для натрий-ионных аккумуляторов | 2020 |

|

RU2747565C1 |

| СОЕДИНЕНИЕ ДЛЯ ЭЛЕКТРОДНОГО МАТЕРИАЛА МЕТАЛЛ-ИОННЫХ АККУМУЛЯТОРОВ, ЭЛЕКТРОДНЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ, ЭЛЕКТРОД И АККУМУЛЯТОР НА ОСНОВЕ ЭЛЕКТРОДНОГО МАТЕРИАЛА | 2019 |

|

RU2718878C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА СОСТАВА NaVO(PO)F (где 0<x≤1) ДЛЯ Na-ИОННЫХ АККУМУЛЯТОРОВ | 2018 |

|

RU2704186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-МОДИФИЦИРОВАННОГО КАТОДНОГО МАТЕРИАЛА СО СЛОИСТОЙ СТРУКТУРОЙ ДЛЯ ЛИТИЕВЫХ И ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2006 |

|

RU2307429C1 |

Изобретение относится к электротехнической промышленности и может быть использовано при производстве материала положительного электрода источников тока на основе лития, для питания электронных устройств различной мощности, в частности портативных приборов, транспортных средств и т.д. Предлагается полученный из растворимых прекурсоров сложный оксид состава SrFe12O19 для применения в качестве активного вещества для композитного материала положительного электрода литиевого аккумулятора, состоящего из связки, токопроводящего агента и активного вещества. Варьируя температурный режим обжига, можно получать целевую фазу с различными регулируемыми размерами частиц. Подбор размера частиц позволяет оптимизировать эксплуатационные параметры работы аккумулятора. Сохранение структуры при разряде (внедрение лития) позволило использовать данный материал до 80-100% от теоретической емкости. Удельная теоретическая емкость составляет 303 мАч/г. 6 н. и 2 з.п. ф-лы, 1 табл., 6 ил.

1. Литиевый источник тока, первичный или вторичный, с катодным материалом на основе гексаферрита стронция.

2. Литий-ионный источник тока, представляющий собой аккумулятор с положительным электродом на основе гексаферрита стронция.

3. Литий-полимерный химический источник тока с катодом на основе гексаферрита стронция.

4. Композитный катодный материал, состоящий из токопроводящего агента, например, сажи, связки и гексаферрита стронция.

5. Композитный катодный материал по п.4, где в качестве связки использован полиалкилметакрилат, в частности полиметилметакрилат.

6. Композитный катодный материал по п.4, где токопроводящий агент введен путем дегидратации сахара.

7. Катодный материал на основе гексаферрита стронция, отличающийся отсутствием токопроводящего компонента.

8. Применение гексаферрита стронция в качестве катодного материала.

| СПОСОБ ПРОИЗВОДСТВА ПОСТОЯННОГО МАГНИТА ИЗ ПОРОШКА ГЕКСАФЕРРИТА СТРОНЦИЯ | 2009 |

|

RU2431545C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЛИТИЙ-КИСЛОРОДНЫЙ (ВОЗДУШНЫЙ) АККУМУЛЯТОР | 1997 |

|

RU2126192C1 |

| US 0007897135 B2, 01.03.2011. | |||

Авторы

Даты

2014-03-27—Публикация

2012-08-06—Подача