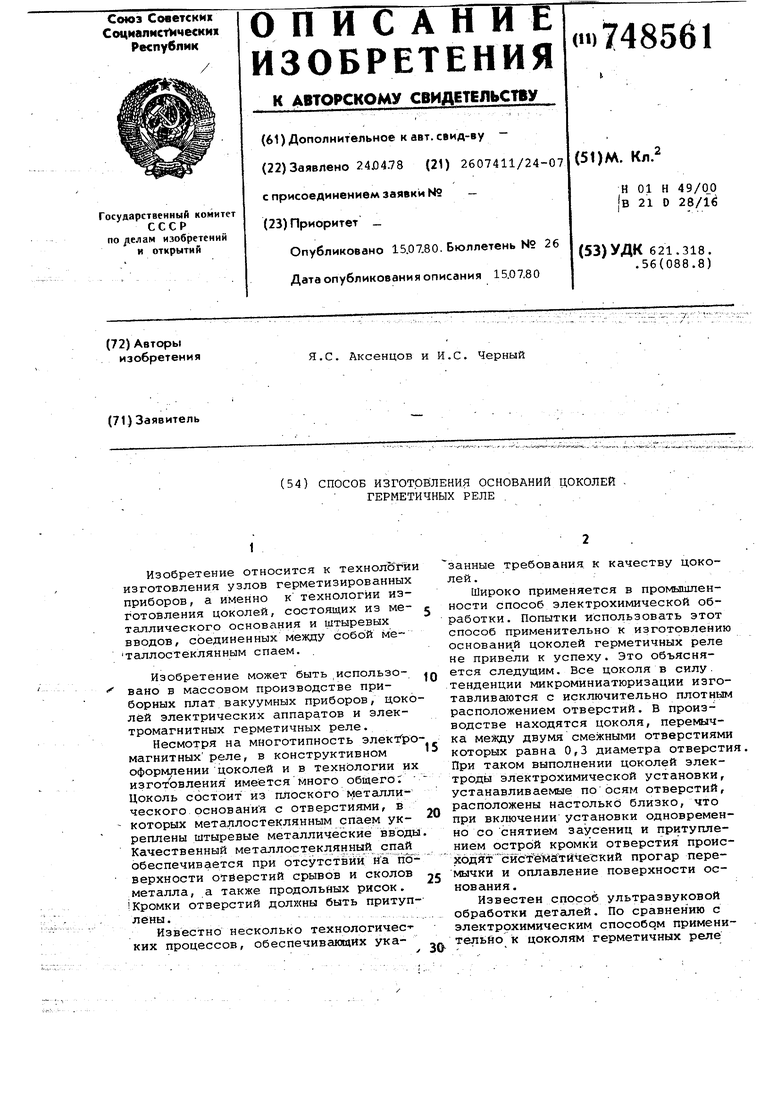

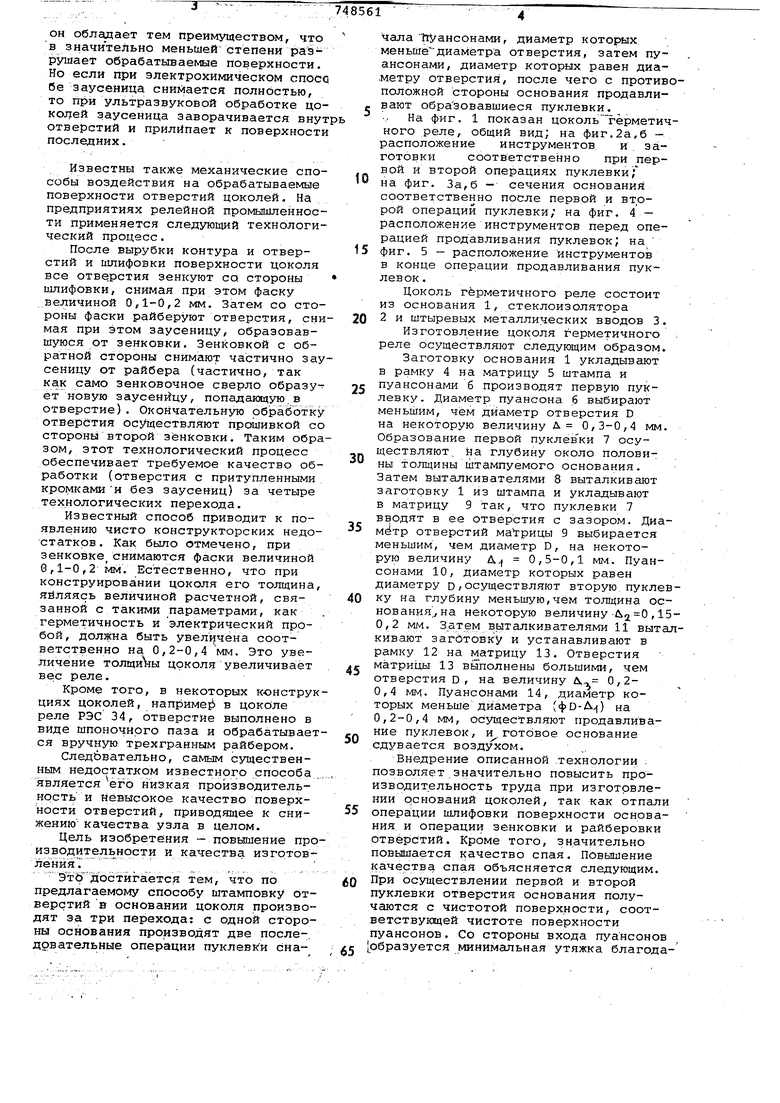

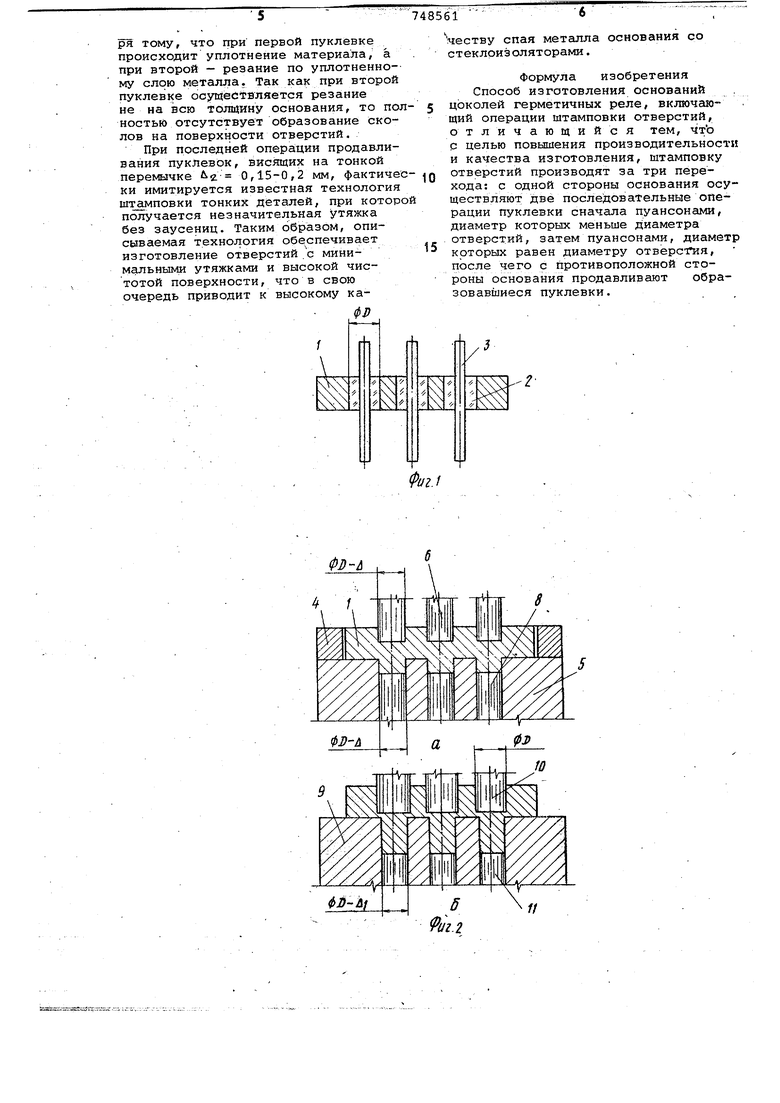

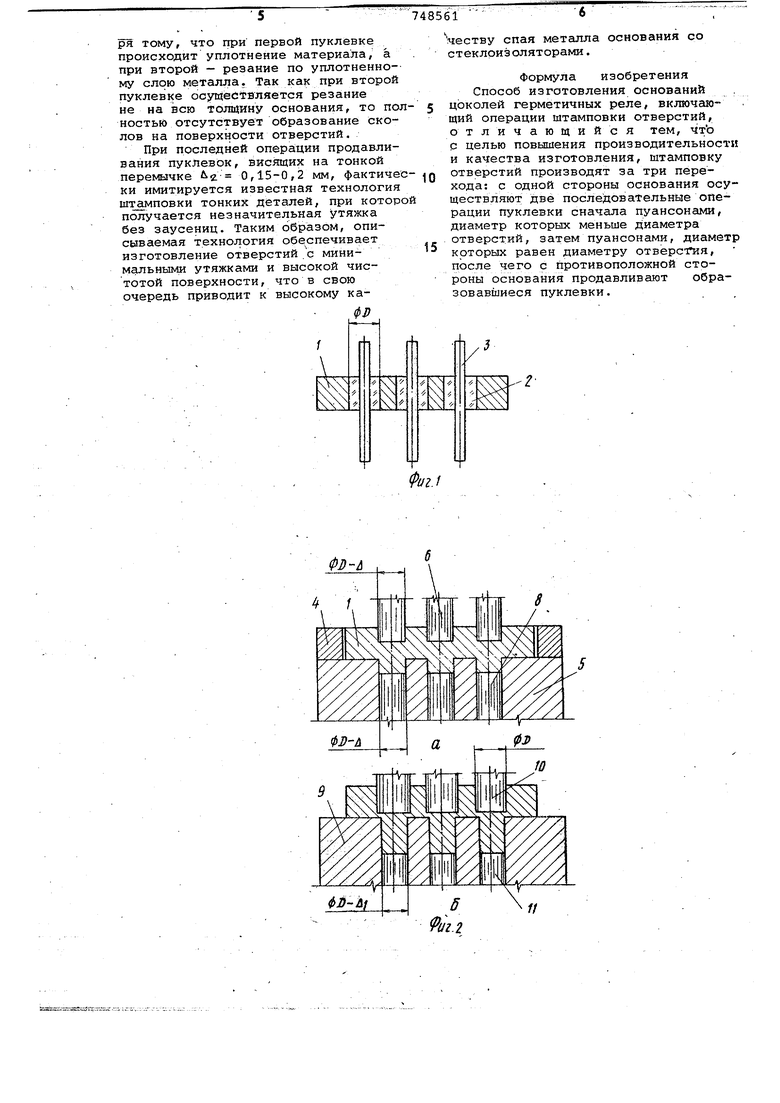

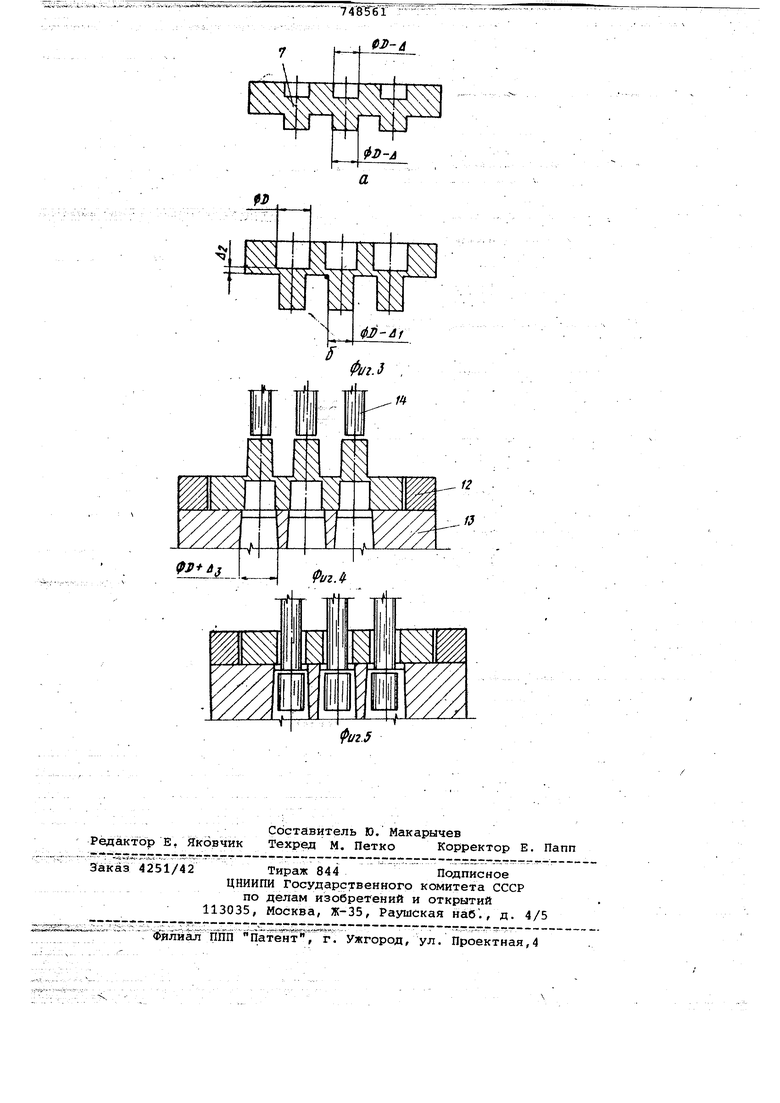

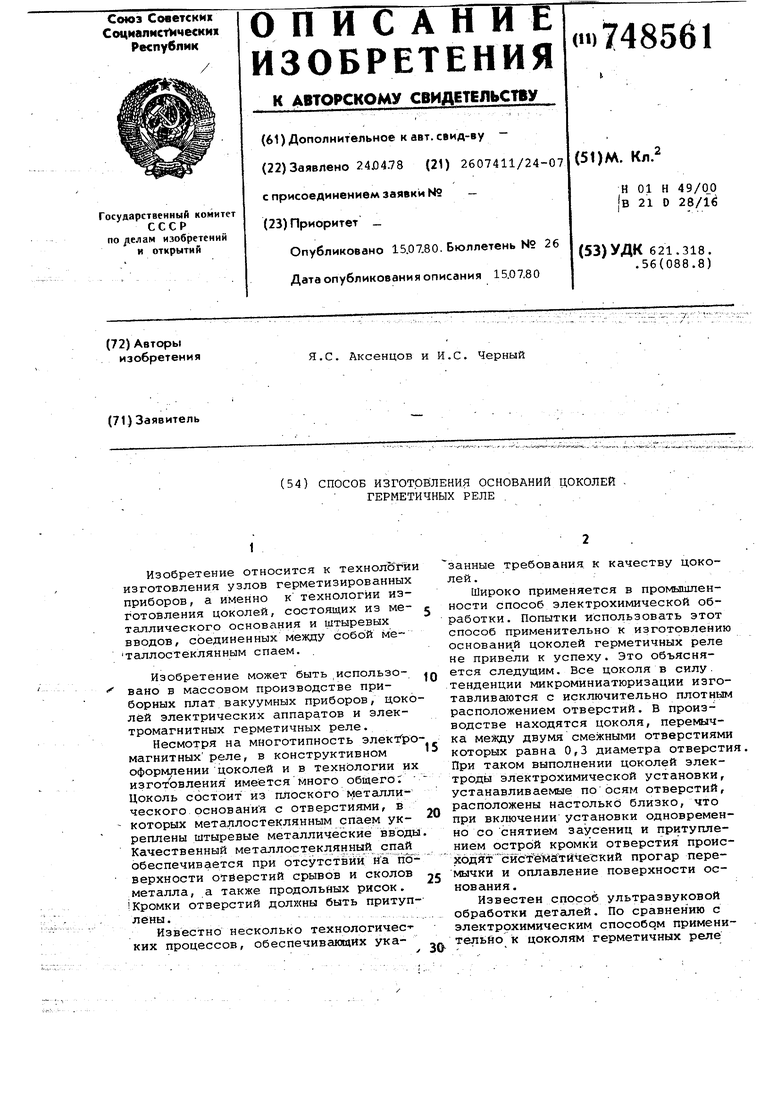

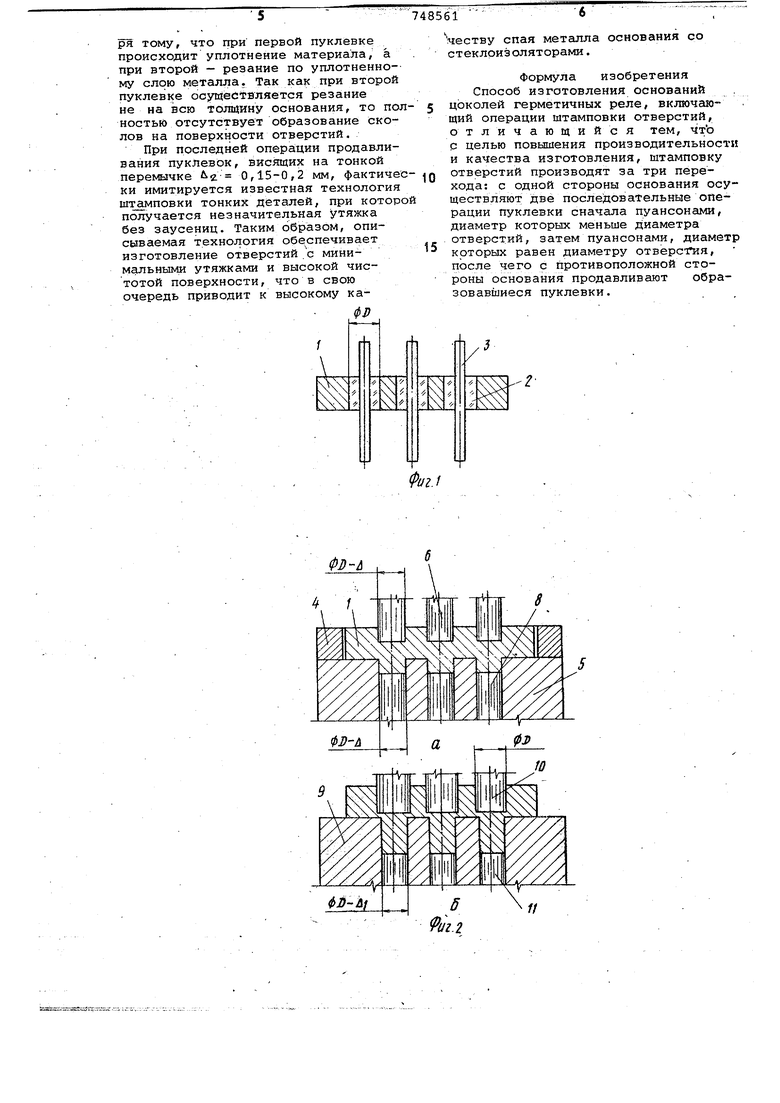

Изобретение относится к техноло1гй изготовления узлов герметизированных приборов, а именно к технологии изготовления цоколей, состоящих из металлического основания и штыревых вводов, соединенных между собой металлосте;клянным спаем. . Изобретение может быть использовано в массовом производстве приборных плат вакуумных приборов/ цоко лей электрических аппаратов и электромагнитных герметичных реле. Несмотря на многотипность элект ро магнитных реле, в конструктивном оформлении цоколей и в технологии их изготовления имеется много общего; Цоколь состоит из апоского металлического оснований с отверстиями, в которых металлостеклянным спаем укреплены штыревые металлические вводь Качественный металлостеклянный спай обеспечивается при отсутствий нап6верхности огВерстий срывов и сколов металла, а также продольных рисок. Кромки отверстий долхшы быть притуплены.. Известно несколько технологических процессов, обеспечивающих указанные требования к качеству цоколей . Широко применяется в промышленности способ электрохимической обработки. Попытки использовать этот способ применительно к изготовлению оснований цоколей герметичных реле не привели к успеху. Это объясняется следущим. Все цоколя в силу, тенденции микроминиатюризации изготавливаются с исключительно плотным расположением отверстий, в производстве находятся цоколя, перемычка между двумя смежными отверстиями которых равна 0,3 диаметра отверстия, При таком выполнении цоколей электроды электрохимической установки, устанавливаемые по осям отверстий, расположены настолько близко, что при включении установки одновременно со снятием заусениц и притуплением острой кромки отверстия происходят сШтёйатйчес: кий прогар перемычки и оплавление поверхности основания. Известен способ ультразвуковой обработки деталей. По сравнен ию с электрохимическим способдм применительйо к цоколям герметичных реле он обладает тем преимуществом, что в значительно меньшей степени разрушает обрабатываемые поверхности. Но если при электрохимическом споса бе заусеница снимается полностью, то при ультразвуковой обработке цо колей заусеница заворачивается вну отверстий и прилипает к поверхности последних. Известны также механические способы воздействия на обрабатываемые поверхности отверстий цоколей. На предприятиях релейной промышленности применяется следующий технологи ческий процесс. После вырубки контура и отверстий и шлифовки поверхности цоколя все отверстия зенкуют со стороны шлифовки, снимая при этом фаску величиной 0,1-0,2 мм. Затем со стороны фаски райберуют отверстия, сни мая при этом заусеницу, образовавшуюся от зенковки. Зенковкой с обратной стороны снимают частично зау сеницу от райбера (частично, так как само зенкрвочное сверло образует новую заусеницу, попадающую в отверстие). Окончательную обработку отверстия осуществляют прошивкой со стороны второй зенковки. Таким обра зом, этот технологический процесс обеспечивает требуемое качество обработки (отверстия с притупленными KpOMKaNBJ и без заусениц) за четыре технологических перехода, Известный способ приводит к появлению чисто конструкторских недостатков. Как было отмечено, при зенковке снимаются фаски величиной 0,1-0,2 мм. Естественно, что при конструировании цоколя его толщина яйляясь величиной расчетной, связанной с такими параметрами, как герметичность и электрический пробой , должна быть увеличена соответственно на 0,2-0,4 мм. Это увеличение толщи 1Ы цоколя увеличивает вес реле. Кроме того, в некоторых конструк циях цоколей, наприме в цоколе реле РЭС 34, отверстие выполнено в виде шпоночного паза и обрабатывает ся вручную трехгранным райбером. Следовательно, самым существенным недостатком известнрго способа является его низкая производительность и невысокое качество поверхности отверстий, приводящее к снижению качества узла в целом. Цель изобретения - повышение про изводительности и качества изготовления 7, - ЭтЬ достигается тем, что по предлагаемому способу штамповку отверстий в основании цоколя производят за три перехода: с одной стороны основания производят две после-, дрвательные операции пуклевки сначала Тгуансонами, диаметр которых меньше диаметра отверстия, затем пуансонами, диаметр которых равен диаметру отверстия, после чего с противоположной стороны основания продавливают образовавшиеся пуклевки. На фиг. 1 показан цоколь герметичного реле, общий вид; на фиг.2а,б - расположение инструментов и. заготовки соответственно при первой и второй операциях пуклевки, на фиг. За,б - сечения основания соответственно после первой и второй операций пуклевки; на фиг. 4 - расположение инструментов перед операцией продавливания пуклевок; на фиг. 5 - расположение инструментов в конце операции продавливания пуклевок . Цоколь герметичного реле состоит из основания 1, стеклоизолятора 2 и штыревых металлических вводов 3. Изготовление цоколя герметичного реле осуществляют следующим образом. Заготовку основания 1 укладывают в рамку 4 на матрицу 5 штампа и пуансонами 6 производят первую пуклевку. Диаметр пуансона б выбирают меньшим, чем диаметр отверстия D на некоторую величину Д 0,3-0,4 мм. Образование первой пуклевки 7 осуществляют. На глубину около половины толщины штампуемого основания. Затем выталкивателями 8 выталкивают заготовку 1 из штампа и укладывают в матрицу 9 так, что пуклевки 7 вводят в ее отверстия с зазором. Диам тр отверстий матрицы 9 выбирается меньшим, чем диаметр D, на некоторую величину Д 0,5-0,1 мм. Пуансонами 10, диаметр которых равен диаметру D/осуществляют вторую.пуклевку на глубину меньшую,чеМ толщина основаниЯуНа некоторую величину- 2 0 ,150,2 мм. Затем выталкивателями 11 выталкивают загдтовку и устанавливают в рамку 12 на матрицу 13. Отверстия матрицы 13 выполнены большими, чем отверстия D, на величину 0,20,4 1-ш. Пуансонами 14, диаметр которых меньше диаметра (фО-Д) на 0,2-0,4 мм, осуществляют продавливание пуклевок, и готовое основание сдувается воздухом. Внедрение описанной .технологии : позволяет.значительно повысить производит.ельность труда при изготовлении оснований цоколей, так как отпали операции шлифовки поверхности основания и операции зенковки и райберовки отверстий. Кроме того, значительно повышается качество спая, повышение качества спая объясняется следующим. При осуществлении первой и второй пуклевки отверстия основания получаются с чистотой поверхности, соответствукяцей чистоте поверхности пуансонов. Со стороны входа пуансонов Образуется минимальная утяжка благодаря тому, что при первой пуклевке происходит уплотнение материала, а при второй - резание по уплотненному слою металла. Так как при второй пуклевке осуществляется резание не на всю толщину основания, то по ностью отсутствует образование сколов на поверхности отверстий. При последней операции продавливания пукПевок, висящих на тонкой перемычке г 0,15-0,2 мм, фактиче ки имитируется известная технология штамповки тонких деталей, при котор получается незначительная утяжка без заусениц. Таким образом, описываемая технология обеспечивает изготовление отверстий .с минимальными утяжками и высокой чистотой поверхности, что в свою очередь приводит к высокому качеству спая металла основания со стеклоизоляторами. Формула изобретения Способ изготовления оснований . цоколей герметичных реле, включающий операции штамповки отверстий, отличающийся тем, что с целью повышения производительности и качества изготовления, штамповку отверстий производят за три перехода: с одной стороны основания осуществляют две последовательные операции пуклевки сначала пуансонами, диаметр которых меньше диаметра отверстий, затем пуансонами, диаметр которых равен диаметру отверстия, после чего с противоположной стороны основания продавливают образовавшиеся пуклевки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий в цоколях реле | 1976 |

|

SU588575A1 |

| Способ изготовления основания герметичного реле | 1984 |

|

SU1181004A1 |

| Способ изготовления основания герметичного реле | 1987 |

|

SU1411846A1 |

| Цоколь герметичного реле | 1973 |

|

SU490203A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

| Штамп для изготовления деталей из листового материала | 1980 |

|

SU869912A1 |

| Автоматизированная линия для сборки герметичных цоколей реле | 1990 |

|

SU1800494A1 |

| Способ герметизации миниатюрных реле | 1978 |

|

SU748562A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291752C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2286869C2 |

Ф1)-Л

It

Авторы

Даты

1980-07-15—Публикация

1978-04-24—Подача