Область техники, к которой относится изобретение

Настоящее изобретение относится к способу поэтапного формования детали с вогнутыми и выпуклыми поверхностями.

Раскрытие изобретения

В одном из вариантов воплощения представлен способ поэтапного формования детали с вогнутыми и выпуклыми поверхностями. Способ включает в себя определение фактора сжатия инструмента, создание траектории движения одного или более инструментов, на части которой учитывают фактор сжатия инструмента, и поэтапного формования детали с заданной конфигурацией одним или более инструментами на основании траектории каждого инструмента.

В одном из вариантов воплощения представлен способ поэтапного формования детали. Способ включает в себя определение желаемой геометрии детали, установление нормальных векторов для желаемой геометрии детали, классифицирование элементов желаемой геометрии детали, определение траектории каждого инструмента для каждого элемента на основании нормальных векторов, соответствующих каждому элементу, определение фактора сжатия каждого инструмента и поэтапное формование детали, исходя из траектории каждого инструмента и фактора сжатия.

В одном из вариантов воплощения представлен способ поэтапного формования детали. Способ включает в себя определение желаемой геометрии детали, классифицирование свойств желаемой геометрии элемента, создание траектории каждого инструмента для этого элемента, по которой этот элемент отформован в направлении наружу от точки, расположенной на максимальном расстоянии от положения отсчета, и поэтапное формование детали в желаемую геометрию на основании траектории движения инструмента.

Краткое описание чертежей

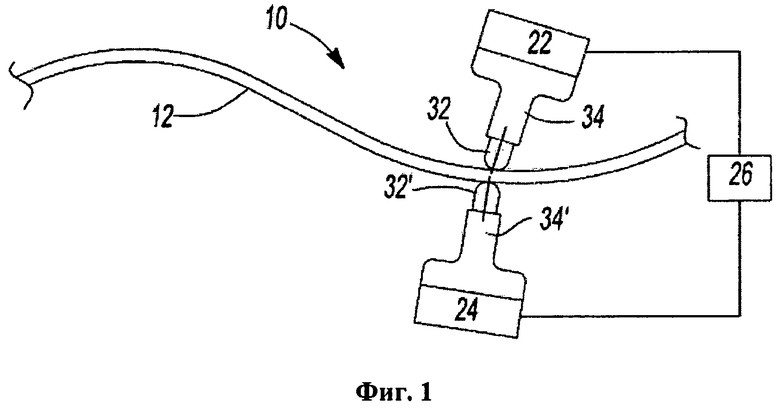

Фиг.1 представляет собой пример вида сбоку системы поэтапного формования для формования детали.

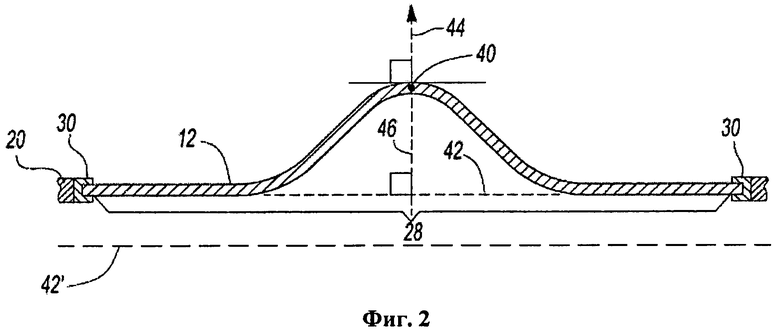

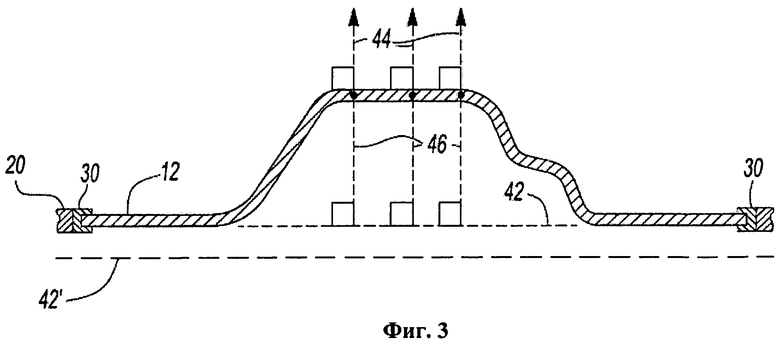

Фиг.2 и 3 представляют собой примеры боковых сечений детали, иллюстрирующие примеры нормальных векторов.

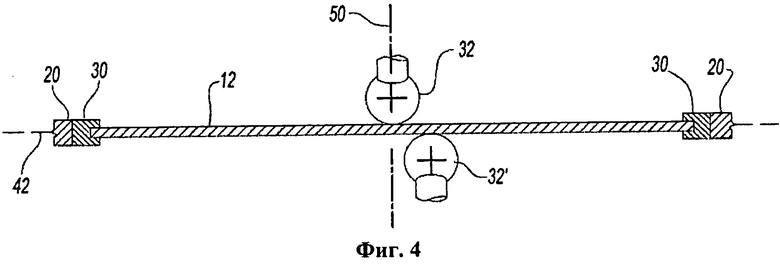

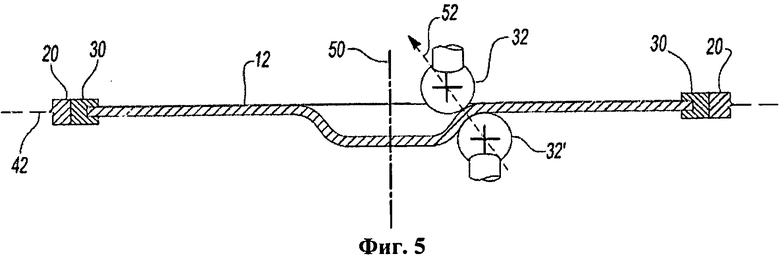

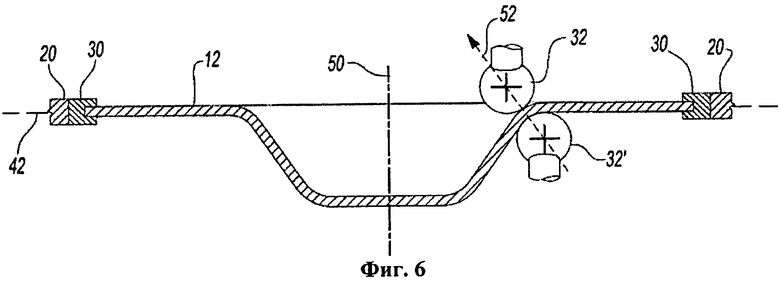

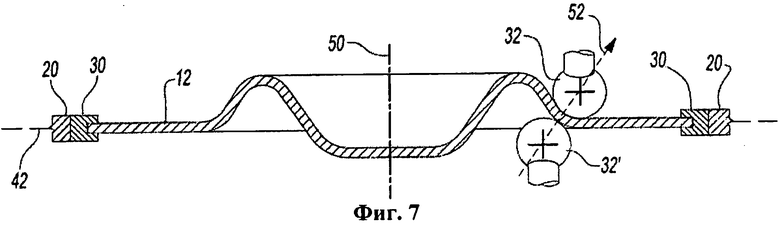

Фиг.4-7 представляют собой примеры боковых сечений детали, подвергающейся поэтапному формованию.

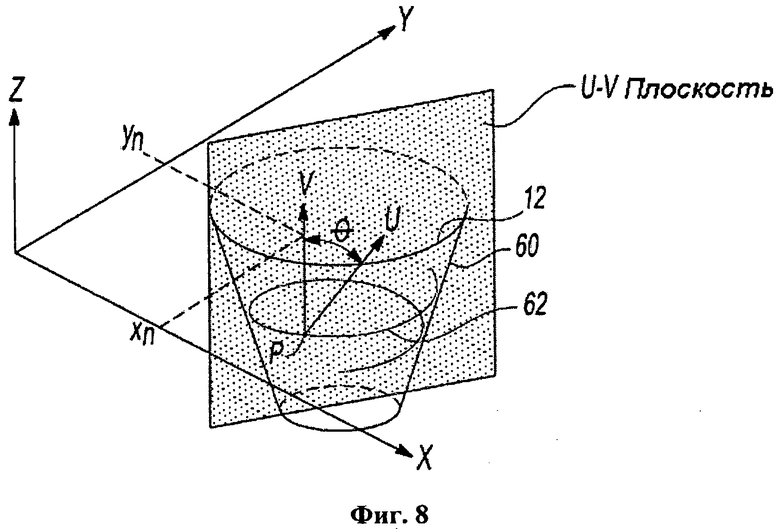

Фиг.8 представляет собой пример вида в перспективе примерной траектории каждого инструмента для поэтапного формования детали.

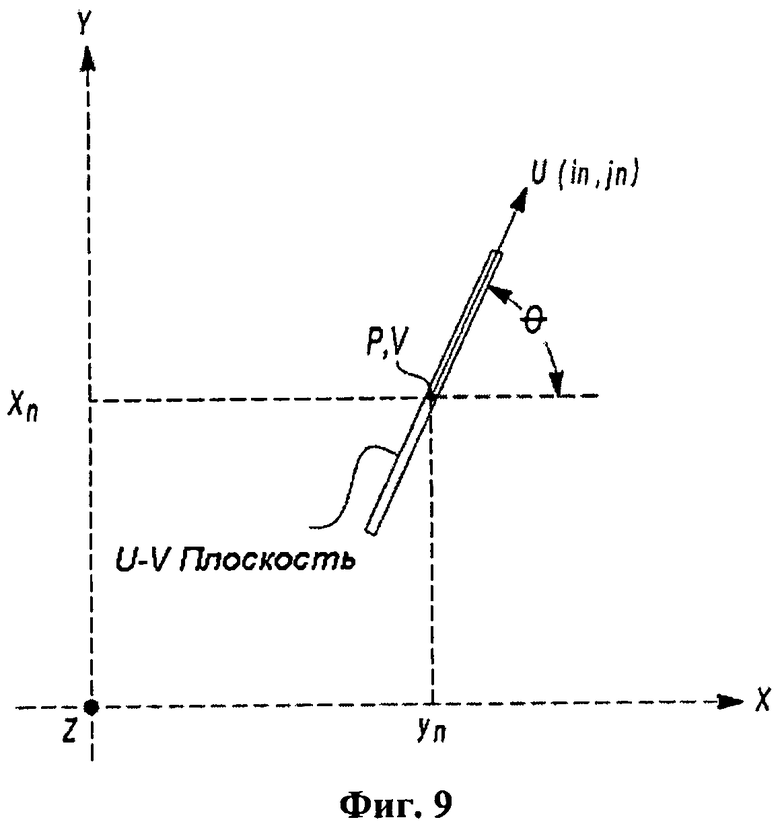

Фиг.9 представляет собой пример вида сверху Фигуры 8, изображающий плоскость U-V.

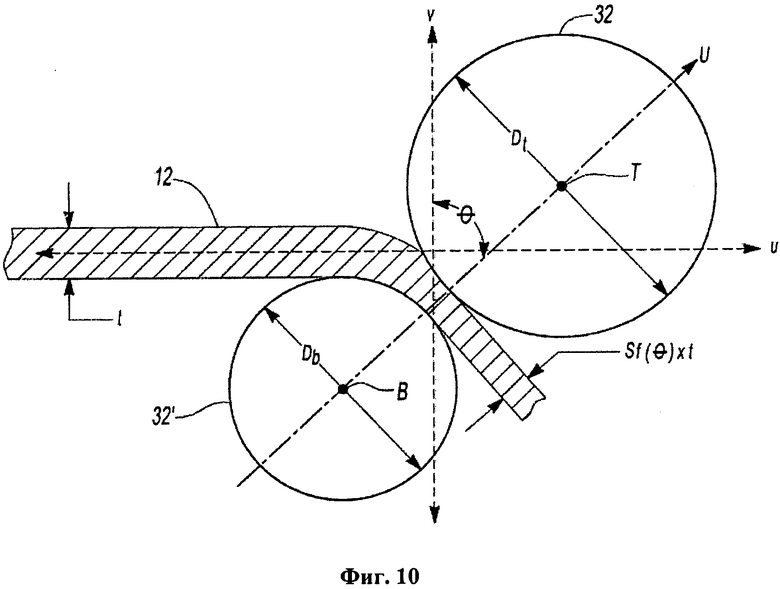

Фиг.10 представляет собой боковое сечение детали в плоскости U-V Фигуры 8.

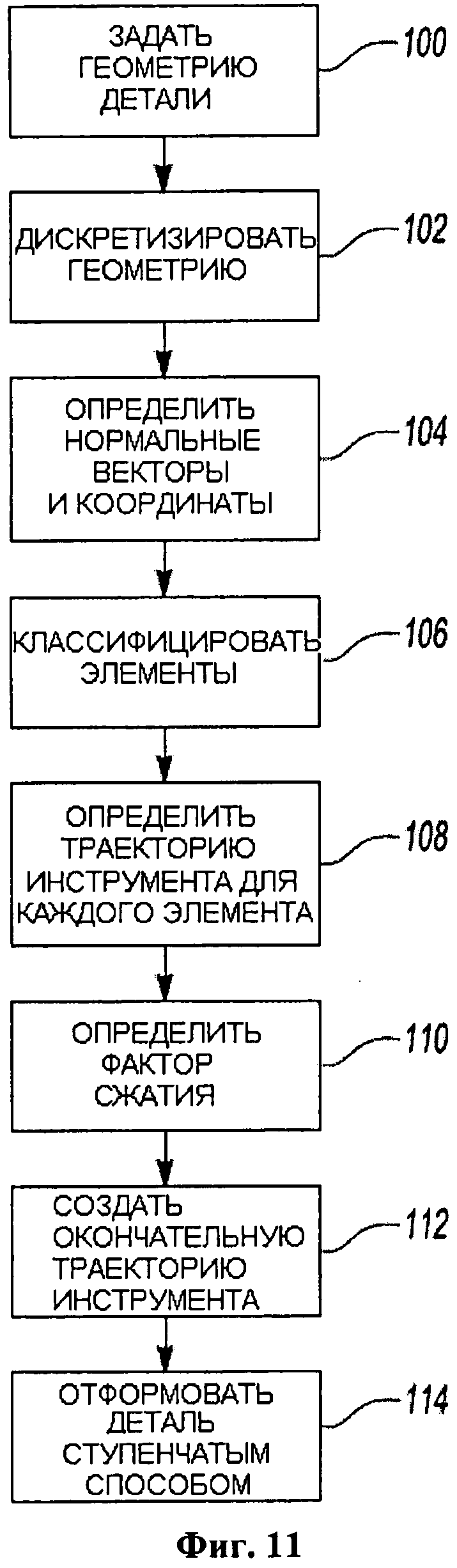

Фиг.11 представляет собой блок-схему способа поэтапного формования детали.

Осуществление изобретения

В данном описании подробно раскрыты варианты воплощения настоящего изобретения; однако следует понимать, что раскрываемые варианты являются только примерами изобретения, которое может быть воплощено в различных и альтернативных формах. Фигуры не обязательно представлены в масштабе, некоторые элементы могут быть увеличены или уменьшены, чтобы показать детали конкретных компонентов. Кроме того, любая или все детали, относящиеся к одному варианту, могут быть объединены с любым другим вариантом. Таким образом, конкретные элементы конструкции и функциональные детали, раскрываемые в данном описании, должны рассматриваться не как ограничивающие, а как репрезентативная основа для формулы изобретения и/или как репрезентативная основа для объяснения специалистам в данной области техники различных способов осуществления настоящего изобретения.

На Фигурах 1 и 2 изображен пример системы 10 для поэтапного формования детали 12 с вогнутыми и выпуклыми поверхностями. Деталь 12 может быть изготовлена из любого подходящего материала, который имеет желаемые формовочные характеристики, такого, как метал, металлический сплав, полимерный материал или их комбинации. В одном из вариантов может быть использована деталь 12 из листового металла. В одном или более вариантов деталь 12 может быть использована в исходной конфигурации, которая является в основном плоской, или, по крайней мере, частично предварительно сформирована в неплоскую конфигурацию.

Система 10 может быть использована для поэтапного формования детали. В поэтапном формовании желаемую конфигурацию детали формируют посредством осуществления ряда малых последовательных (инкрементных) деформаций. Небольшие последовательные деформации могут быть осуществлены посредством движения одного или более инструментов вдоль или поперек одной или более поверхностей детали. Движение инструмента может быть выполнено по предопределенной или запрограммированной траектории. Кроме того, траекторию движения каждого инструмента можно программировать в режиме реального времени, основываясь на данных об измерениях, например, от датчика нагрузки. Таким образом, поэтапное формование может происходить в несколько этапов, поскольку, по меньшей мере, один инструмент передвигают, и не происходит удаления материала из детали. Более подробно такая система 10 описана в патентной заявке U.S. №12/369,336, которая принадлежит заявителю и включена в настоящее описание посредством ссылки. Краткое описание некоторых компонентов такой системы 10 предоставлено ниже.

Система 10 может содержать совокупность компонентов, которые облегчают формование детали 12. Такими компонентами могут быть: фиксирующее приспособление 20, первый манипулятор 22, второй манипулятор 24 и контроллер 26.

Фиксирующее приспособление 20 может обеспечивать опору детали 12. Фиксирующее приспособление 20 может быть изготовлено в виде рамы, которая по крайней мере частично определяет отверстие 28 (изображено на Фигуре 3). Деталь 12 может быть расположена в отверстии 28 или хотя бы частично перекрывать его, когда деталь 12 помещена в фиксирующее приспособление 20.

Фиксирующее приспособление 20 может иметь совокупность зажимов 30, которые могут быть выполнены с возможностью захватывать деталь 12 и прилагать к ней усилие. Зажимы 30 могут быть расположены вдоль нескольких сторон отверстия 28 и могут иметь любую подходящую конфигурацию и механизм действия. Например, зажимы 30 могут приводиться в действие вручную, с помощью пневмо-, гидро- или электропривода. Более того, зажимы 30 могут быть выполнены с возможностью обеспечивать фиксированное или регулируемое количество нагрузки, прилагаемой к детали 12.

Первое и второе позиционирующее устройство или манипуляторы 22, 24 могут регулировать положение первого и второго формующих инструментов 32, 32′. Первый и второй манипуляторы 22, 24 могут иметь несколько степеней свободы, например, гексаподные манипуляторы, которые могут иметь, по меньшей мере, шесть степеней свободы. Манипуляторы 22, 24 могут быть выполнены с возможностью двигать прикрепленный инструмент вдоль нескольких осей, таких, как оси, проходящие в различных ортогональных направлениях, как оси X, Y и Z.

Первый и второй формующие инструменты 32, 32′ могут быть помещены в первый и второй держатели 34, 34′ соответственно. В одном или более вариантах первый и второй держатели 34, 34′ инструментов могут быть расположены на шпинделе и выполнены с возможностью вращения вокруг соответствующей оси вращения.

Формующие инструменты 32, 32′ могут передавать усилие для формования детали 12 без удаления материала. Формующие инструменты 32, 32′ могут иметь любую подходящую форму, включая, без ограничения перечисленным, плоскую, изогнутую, сферическую или коническую формы или их комбинации. Для краткости, на чертежах и в соответствующем тексте используются шарообразные инструменты.

Один или более контроллеров 26 или блоки управления могут быть предназначены для управления работой системы 10. Контроллер 26 может принимать информацию от системы компьютерного проектирования (CAD) или координировать данные и обеспечивать числовое программное управление (CNC), чтобы сформировать деталь 12 в соответствии с желаемыми характеристиками. Кроме того, контроллер 26 может проводить мониторинг и управлять работой измерительной системы, которая может быть предусмотрена для мониторинга пространственных характеристик детали 12 во время процесса формования.

Во время поэтапного формования детали придается желаемая форма при помощи усилий нагрузки, прилагаемых на деталь одним или более инструментами. После того как деталь была отформована поэтапным способом в желаемую форму, геометрия детали может измениться, когда формующие инструменты отведены от детали. Поэтому, когда на деталь более не действуют усилия нагрузки, деталь может спружинить в форму, которая отличается от желаемой. Кроме того, остаточные напряжения в детали, сформованной поэтапным способом, могут привести к ненамеренным деформациям, которые также могут стать причиной размерных погрешностей. Отклонения в размерах могут накапливаться по мере формования детали. Например, на возможность точного формования новых элементов на детали, могут влиять точность размеров и жесткость детали, отформованной ранее. Поэтому размерные погрешности отформованной ранее детали могут негативно влиять или увеличивать отклонения в размерах и/или не желаемую пластическую деформацию формованных позднее деталей.

Чтобы разрешить одну или более из указанных проблем, можно использовать описанный ниже способ поэтапного формования детали. Для этого способа могут быть использованы формующие инструменты, расположенные на противоположных сторонах детали. Элементы могут быть отформованы на детали относительным образом, при котором один или более элементы могут быть отформованы отдельно или последовательно. Кроме того, каждый элемент может быть отформован в направлении наружу от точки или участка элемента, которые расположены (1) на максимальном расстоянии от плоскости отсчета или положения отсчета и/или (2) где нормальный вектор, идущий от поверхности детали, расположен по существу параллельно нормальному вектору или нормальной оси, идущей от плоскости отсчета или положения отсчета.

На Фигурах 2 и 3 изображено два примера деталей, отформованных поэтапным способом, и содержащих точки или участки, от которых может осуществляться формование наружу.

На Фигуре 2 деталь 12 изображена с точкой 40, расположенной на максимальном расстоянии от примерной плоскости 42 отсчета. Нормальный вектор 44 показан идущим от поверхности детали 12 в точке 40. Нормальный вектор 44 ориентирован по существу параллельно нормальному вектору или нормальной оси 46, которая идет от плоскости 42 отсчета. Поэтому деталь 12 может быть отформована наружу от нормальной оси 46, чтобы получить показанную желаемую конфигурацию детали.

На Фигуре 3 показана совокупность нормальных векторов 44, идущих от участка детали 12, и которые ориентированы по существу параллельно нормальным векторам или нормальным осям 46, идущим от плоскости 42 отсчета. Поэтому деталь 12 может быть отформована наружу от любой из нормальных осей 46 или подобных позиций, чтобы получить показанную желаемую конфигурацию детали.

На Фигурах 2 и 3 плоскость 42 отсчета показана проходящей по меньшей мере через часть детали 12. В одном или более вариантах исходная конфигурация детали 12 может задавать плоскость отсчета или положение отсчета. Например, для детали 12 с достаточно плоской исходной конфигурацией плоскостью 42 отсчета может быть плоскость, в которой расположена деталь 12. Для неплоской детали, плоскостью отсчета может быть поверхность детали 12, которая не была предварительно отформована до начала ступенчатого формования. Кроме того, начальная конфигурация может представлять собой математически определенную поверхность или уровень, который не пересекается с деталью 12. Например, такая поверхность отсчета может представлять собой плоскость или поверхность, которая расположена параллельно по меньшей мере части детали 12, но находится на расстоянии от нее, когда деталь находится в исходной конфигурации, например, плоскость отсчета 42′.

На Фигурах 4-7 показан вид сбоку примера детали 12, которая подвергается поэтапному формованию. Эти фигуры иллюстрируют поэтапное формование элемента на детали 12 наружу от точки или участка, расположенного на максимальном расстоянии от плоскости отсчета или положения отсчета. Необходимо понимать, что эти фигуры, а также соответствующие этапы способа могут применяться для поэтапного формования элементов детали, которые могут иметь различную геометрию, которая может быть симметрична или не симметрична по отношению к оси.

На Фигуре 4 показана деталь 12 в исходной конфигурации. Исходной конфигурацией детали 12 может быть конфигурация или форма детали 12 до начала поэтапного формования. Исходная конфигурация может быть практически плоской, как изображено на чертеже. Альтернативно, деталь 12 может быть предварительно отформована или предоставлена в таком виде, что хотя бы часть детали 12 будет не плоской до начала поэтапного формования.

Поэтапное формование может быть начато на оси 50. Для иллюстрации ось 50 совпадает с точкой, расположенной на максимальном расстоянии от плоскости 42 отсчета в направлении, проходящем вниз или к низу страницы, как можно видеть, если сравнить исходное положение детали, показанное на Фигуре 4, с конечной конфигурацией детали, показанной на Фигуре 7. Деталь, отформованная поэтапным способом, может быть как симметричной, так и не симметричной по отношению к оси 50.

На Фигурах 5 и 6 деталь 12 показана после частичного поэтапного формования наружу от оси 50. Во время поэтапного формования формующие инструменты 32, 32′ могут двигаться по спиральной траектории либо по часовой стрелке, либо против часовой стрелки. Спиральная траектория может быть основана на нормальных векторах 52, что будет обсуждаться более подробно ниже. Кроме того, в одном или более вариантах нормальные векторы 52 могут проходить через центр каждого формующего инструмента 32, 32′. Как показано, формующие инструменты 32, 32′ могут следовать траектории, которая уводит их от оси 50, что проиллюстрировано сравнением Фигур 5 и 6. На Фигурах 5 и 6 отформованный элемент имеет вогнутую конфигурацию.

Фигура 7 иллюстрирует пример, когда деталь 12 может быть представлена с комбинацией вогнутых и выпуклых поверхностей во время процесса формования. На Фигуре 7 деталь 12 изображена после формования выпуклой поверхности наружу от оси 50 и вогнутой части элемента. Формование выпуклой поверхности может поднять вверх вогнутую часть по направлению к плоскости 42 отсчета. Несмотря на то, что когда формуется выпуклая поверхность, вогнутая часть может двигаться относительно плоскости 42 отсчета, ось 50 остается в точке или на участке на максимальном расстоянии от плоскости отсчета в направлении вниз в изображенной перспективе.

На Фигурах 8-10 приведены различные виды примеров детали, которая подвергается поэтапному формованию. Эти виды представлены для того, чтобы показать геометрические и математические характеристики, которые могут быть использованы, чтобы задать параметры поэтапного формования. Для ясности, на этих фигурах показана только часть детали. Поэтому деталь может иметь больше элементов, отформованных поэтапным способом и имеющих различные конфигурации, а не только те, что изображены.

На Фигуре 8 деталь 12 изображена с элементом 60 и примером траектории 62 инструмента для формования элемента 60. Точка Р представляет собой репрезентативную точку на траектории 62 инструмента. Геометрические параметры и координаты, описанные ниже по отношению к точке Р, даны в качестве примера и могут быть рассчитаны или заданы для других точек на траектории инструмента. Аналогично, хотя элемент 60 показан в конфигурации сужающегося конуса, элемент 60 является только примером и может быть представлен в другой конфигурации, которая может не быть по меньшей мере частично конической.

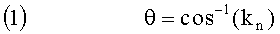

Точка Р имеет координаты (xn, yn, zn) в системе координат XYZ. Кроме того, у точки Р есть нормальный вектор U по отношению к поверхности детали 12. Нормальный вектор U расположен в плоскости, содержащей нормальный вектор U и осевой вектор V. Осевой вектор V расположен параллельно оси Z и выходит из точки Р. Поэтому плоскость, в которой расположены нормальный вектор U и осевой вектор V, обозначена как "U-V плоскость" на Фигуре 8. Нормальный вектор U имеет координаты (in, jn, kn) на U-V плоскости. Угол между нормальным вектором U и осевым вектором V равен θ, что может быть математически определено формулой (1).

где:

kn - это k компонент нормального вектора U

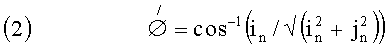

Фигура 9 представляет собой вид сверху U-V плоскости, показанной на Фигуре 8. Для ясности, деталь и траектория инструмента не показаны, а U-V плоскость показана имеющей толщину, чтобы лучше отобразить нормальный вектор U. В изображенной перспективе ось V совпадает с точкой Р. Угол между нормальным вектором U или U-V плоскостью и осью Х (или линией, проходящей параллельно оси Х через точку Р) обозначен Ǿ, что может быть математически определено формулой (2).

где:

in - это i компонент нормального вектора U

jn - это j компонент нормального вектора U

На Фигуре 10 изображено вертикальное сечение детали 12 и формующие инструменты 32, 32′ в U-V плоскости. U-V плоскость можно рассматривать, как плоскость, в которой показана Фигура 10. Для ясности, оси в U-V плоскости показаны маленькими буквами, чтобы не путать их с векторами U и V.

Деталь 12 имеет номинальную или доформовочную толщину, обозначенную t. Толщина детали 12 после формования определяется по формуле (3).

где:

Sf - фактор сжатия,

θ - угол из формулы (1), и

t - номинальная толщина детали.

Фактор сжатия может быть числовой величиной, отражающей силу сжатия инструментами 32, 32′ детали 12 во время ступенчатого формования. Определение фактора сжатия обсуждается более подробно ниже.

Верхний инструмент 32 имеет центр Т и диаметр, обозначенный Dt. Нижний инструмент имеет центр В и диаметр, обозначенный Db. Нормальный вектор U показан проходящим через центры Т и В верхнего и нижнего инструментов 32, 32′.

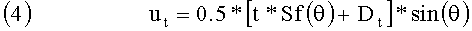

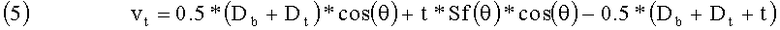

Координаты центра Т верхнего инструмента 32 в U-V плоскости могут быть определены по формулам (4) и (5).

где:

t - номинальная толщина детали до ступенчатого формования,

Sf - фактор сжатия,

θ - угол из формулы (1), и

Dt - диаметр верхнего инструмента

где:

Db - диаметр нижнего инструмента,

Dt - диаметр верхнего инструмента,

θ - угол из формулы (1),

t - номинальная толщина детали до ступенчатого формования, и

Sf - фактор сжатия

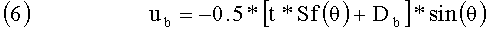

Координаты центра В нижнего инструмента 32′ в U-V плоскости могут быть определены формулами (6) и (7).

где:

t - номинальная толщина детали до ступенчатого формования,

Sf - фактор сжатия,

θ - угол из формулы (1), и

Db - диаметр нижнего инструмента

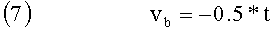

где:

t - номинальная толщина детали до ступенчатого формования

На Фигуре 11 изображена блок-схема способа поэтапного формования детали. Этот способ может включать в себя параметры, которые были описаны выше для формования детали, способствующие сокращению размерных погрешностей, которые могут возникнуть в связи со спружиниванием и/или пластической или перманентной деформацией.

На этапе 100 способ может начинаться с задания желаемой геометрии или конфигурации детали. Желаемая конфигурация может быть задана в виртуальной или (CAD) среде при помощи способов, известных специалистам в данной области техники.

На этапе 102 желаемая геометрия детали может быть дискретизирована или проанализирована, чтобы определить координаты, имеющие те же координаты по предопределенной оси, например, такой как ось Z. Поэтому одно или более наборов точек или координат могут быть заданы так, чтобы иметь одинаковое расстояние от положения отсчета или плоскости отсчета. Такие точки или координаты могут задавать контурные линии, которые представляют собой смежные точки, находящиеся на одинаковом расстоянии от положения отсчета или плоскости отсчета, аналогичные контурным линиям, которые показывают точки, имеющие одинаковую высоту на топографической карте. Поэтому, точки или контурные линии могут быть собраны так, чтобы иметь одинаковые или постоянные уровни оси Z. Положением отсчета может быть исходное положение детали 12 или другая опорная точка, как обсуждалось ранее.

На этапе 104 рассчитывают нормальные векторы для координат. Определение таких нормальных векторов может быть математически задано способом, известным специалистам в данной области техники. Например, координаты каждой точки могут быть выгружены из данных CAD, и затем нормальные векторы могут быть рассчитаны на основании координат.

На этапе 106 классифицируют элементы, которые должны быть отформованы на детали поэтапным способом. Элементы могут классифицироваться как вогнутые или выпуклые. Классификация может осуществляться по отношению к положению отсчета или плоскости отсчета.

На этапе 108 определяют траекторию каждого инструмента для одного или более элементов. Траектория может включать в себя траекторию инструмента для каждого формующего инструмента. Определяемая траектория может быть в основном спиральной, основанной на дискретизированных координатах и соответствующих нормальных векторах для каждого элемента. Например, траектория каждого инструмента может быть создана для элемента путем соединения точек или контурных линий, которые имеют одинаковые или постоянные уровни оси Z, и соединения траектория каждого инструмента для одного постоянного уровня оси Z с примыкающим уровнем оси Z.

На этапе 110 может быть определен фактор сжатия каждого инструмента. Фактор сжатия может иметь постоянное или переменное значение, и может быть основан на толщине материала детали, свойствах материала, из которого изготовлена деталь, и геометрии формующих инструментов. Набор или множество факторов сжатия могут быть определены заранее и храниться для дальнейшего использования. Например, в таблицу данных могут быть введены различные значения фактора сжатия, которые могут быть вычислены опытным путем. Такой эксперимент может включать итеративный процесс, в котором выбирают и используют для формования детали начальный фактор сжатия и угол раствора каждого инструмента. Изделие затем может быть измерено, чтобы определить, насколько оно соответствует желаемой форме. Затем, фактор сжатия и/или угол каждого инструмента могут быть изменены, и может быть сформована и измерена другая деталь. Фактор сжатия, соответствующий изделию, наиболее подходящему под желаемую форму, может быть выбран для внесения в справочную таблицу.

На этапе 112 может быть образована окончательная траектория каждого инструмента. Окончательной траекторией каждого инструмента может быть окончательная траектория для одного или более элементов. Траектория каждого инструмента может быть выражена в терминах системы ортогональных координат, таких как оси X, Y и Z или любых систем координат, которые совместимы с оборудованием для поэтапного формования. Например, координаты, выраженные в терминах другой системы координат (например, система координат U-V плоскости) могут быть преобразованы в другую систему координат, совместимую с применяемым оборудованием и технологией производства. Кроме того, может быть задан порядок, в котором элементы формуют поэтапным способом. В частности, если имеется множество элементов детали, которые отдалены друг от друга, например, по существу плоской поверхностью или другими поверхностями, которые не предназначены для формования по общей спиральной траектории, то такие элементы могут быть собраны и упорядочены в окончательной формовочной траектории каждого инструмента. Последовательность может быть основана на многих факторах, например, на близости (например кратчайшем расстоянии между окончательным положением инструмента для первого элемента, которое ступенчато отформовано, и следующим ближайшим элементом) или длине траектории каждого инструмента (например для отформованных элементов, имеющих последовательно длинные или короткие длины траекторий).

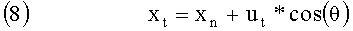

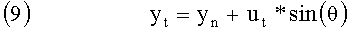

Например, координаты U-V плоскости для верхнего инструмента 32 могут быть преобразованы к системе координат Х Y Z при помощи формул от (8) до (10).

где:

xn - координата оси x для координат нормального вектора

yn - координата оси y для координат нормального вектора

ut - значение из формулы 4

vt - значение из формулы 5

Координаты U-V плоскости для нижнего инструмента 32′ могут быть преобразованы к системе координат Х Y Z при помощи формул от (11) до (13).

где:

xn - координата оси x для координат нормального вектора

yn - координата оси y для координат нормального вектора

ub - значение из формулы 6

vb - значение из формулы 7

Кроме того, ориентация нормальной оси для верхнего и нижнего инструментов может быть установлена в противоположных направлениях. Например, ориентация оси для верхнего инструмента может быть установлена как (it, jt, kt)=(0, 0, 1), а ориентация оси для нижнего инструмента может быть установлена как (ib, jb, kb)=(0, 0, -1).

На этапе 114 деталь формуют поэтапным способом путем выполнения финальной траектории каждого инструмента. Поэтому формующие инструменты могут двигаться вдоль траектории, использующей подходящий фактор сжатия, чтобы отформовать деталь в желаемой конфигурации. Настоящее изобретение также учитывает то, что фактор сжатия может применяться, а может и не применяться по всей траектории каждого инструмента. Например, могут присутствовать отрезки траектории, на которых может быть желательным предусмотреть расстояние между деталью и хотя бы одним формующим инструментом. На таких участках фактор сжатия, применяемый на детали, может быть фактически равен нулю. Кроме того, могут быть участки траектории, на которых инструмент отводят от детали, чтобы перейти в другое положение, на котором поэтапное формование может быть продолжено. Поэтому траектория каждого инструмента может быть далее уточнена или задана как преимущественно траектория движения каждого инструмента, где происходит поэтапное формование.

Несмотря на то, что воплощения изобретения были проиллюстрированы и описаны, это не означает, что эти воплощения иллюстрируют или описывают все возможные формы изобретения. Наоборот, термины, использованные в настоящем описании, имеют скорее описательный, а не ограничивающий характер, и необходимо понимать, что возможны различные изменения, которые могут быть осуществлены без отступления от сущности и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНКРЕМЕНТНОГО ФОРМОВАНИЯ ДЕТАЛИ С ПОСЛЕДОВАТЕЛЬНЫМИ ОХВАТЫВАЮЩИМИ ПОВЕРХНОСТЯМИ | 2011 |

|

RU2568228C2 |

| СПОСОБ ПОВЫШЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ ДЕТАЛИ, ПОЛУЧЕННОЙ ИНКРЕМЕНТНЫМ ФОРМОВАНИЕМ | 2011 |

|

RU2576792C2 |

| УСТРОЙСТВО КОМПРЕССИОННОГО ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ПЛАСТИН ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С ТЕРМОПЛАСТИЧНОЙ МАТРИЦЕЙ | 2020 |

|

RU2817364C2 |

| Способ роботизированной одноточечной инкрементной формовки | 2023 |

|

RU2826673C1 |

| Способ роботизированной одноточечной инкрементной формовки | 2023 |

|

RU2827077C1 |

| ГИРОСКОПИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2295705C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ИСТОЧНИКА РАДИОИЗЛУЧЕНИЯ С БОРТА ЛЕТАТЕЛЬНОГО АППАРАТА | 2012 |

|

RU2510618C2 |

| СПОСОБ НАЖИВЛЕНИЯ И СБОРКИ ДЕТАЛЕЙ, СОПРЯГАЕМЫХ ПО ЦИЛИНДРИЧЕСКИМ ПОВЕРХНОСТЯМ С ГАРАНТИРОВАННЫМ ЗАЗОРОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2207944C2 |

| КОМАНДНО-ПИЛОТАЖНЫЙ ИНДИКАТОР | 2019 |

|

RU2716886C1 |

| СПОСОБ ОЦЕНКИ ДАЛЬНОСТИ ДО ТОЧКИ ВЫСТРЕЛА | 2008 |

|

RU2494336C2 |

Изобретение относится к области обработки металлов давлением, в частности к формованию детали с вогнутыми и выпуклыми поверхностями, при котором создают траекторию движения инструментов. При этом определяют фактор сжатия формующего инструмента, учитывающий номинальную толщину детали до ее формования, свойства материала, из которого изготовлена деталь, и геометрию формующего инструмента. На основании траектории каждого инструмента осуществляют поэтапное формование детали. Повышается геометрия деталей. 7 з.п. ф-лы, 11 ил.

1. Способ поэтапного формования детали с вогнутыми и выпуклыми поверхностями, включающий:

определение фактора сжатия инструмента, отражающего усилие сжатия, прилагаемого к детали, и основанного на номинальной толщине детали до ее формования, свойствах материала, из которого изготовлена деталь, и геометрии первого и второго формующих инструментов,

создание траектории движения одного или более инструментов, на части которой учитывают фактор сжатия инструмента, и

поэтапное формование детали с заданной конфигурацией одним или более инструментами на основании траектории каждого инструмента.

2. Способ по п.1, в котором траекторию каждого инструмента задают спиральной для формования по меньшей мере одного элемента детали по направлению наружу от точки элемента, расположенной на максимальном расстоянии от плоскости отсчета.

3. Способ по п.1, в котором траекторию каждого инструмента задают спиральной для формования по меньшей мере одного элемента детали по направлению наружу от точки, где нормальный вектор, отходящий от поверхности элемента, расположен по существу параллельно оси, проходящей по существу перпендикулярно плоскости отсчета.

4. Способ по п.1, в котором фактор сжатия инструмента определяют посредством итеративного процесса, в котором изменяют фактор сжатия инструмента и/или угол раствора инструмента.

5. Способ по п.1, в котором траектория каждого инструмента основана на нормальных векторах относительно поверхности детали.

6. Способ по п.1, в котором поэтапное формование детали включает расположение первого и второго инструментов напротив противоположных поверхностей детали таким образом, что нормальные векторы проходят через первый и второй инструменты.

7. Способ по п.6, в котором нормальный вектор проходит через центр первого инструмента и через центр второго инструмента.

8. Способ по п.7, в котором центр первого инструмента и центр второго инструмента расположены в плоскости, которая содержит нормальный вектор и ортогональную ось.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2317169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2000 |

|

RU2180723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2000 |

|

RU2180723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧНОЙ ДЕТАЛИ | 2002 |

|

RU2228233C1 |

| US 2010000279 А1, 07.01.2010 | |||

Авторы

Даты

2014-05-20—Публикация

2011-07-27—Подача