Изобретение относится к изготовлению полых осесимметричных изделий, в частности изготовлению оболочных изделий, таких как кумулятивные облицовки боеприпасов.

Известен способ изготовления оболочной детали, включающий ротационную вытяжку на первой жесткой оправке оболочной детали и последующие калибровку ее внутренней поверхности по второй жесткой оправке в эластичную матрицу и тонкое точение полученной оболочной детали на третьей жесткой оправке, закрепленной в токарном станке (см. Тарасов В.А., Баскаков В.Д. и Круглов П.В. Методика проектирования технологий изготовления высокоточных деталей боеприпасов, ж-л “Оборонная техника”, № 1-2, 2000, с.91).

Недостаток известного способа заключается в низкой точности изготовления оболочных деталей из-за того, что все три операции, на которых формируются и обеспечиваются точностные параметры оболочных деталей, выполняются с использованием трех жестких оправок. Причем, при ротационной вытяжке наружная поверхность жесткой оправки является формообразующей поверхностью для внутренней поверхности оболочной детали, при калибровке наружная поверхность жесткой оправки выступает не только в качестве формообразующей поверхности, но и дополнительно в качестве технологической базы, а при тонком точении жесткая оправка является, по существу, только технологической базой. Очевидно, что несвязанное (независимое), основанное только на обеспечении требуемых допусков, изготовление жестких оправок приводит к накоплению, копированию и переносу их погрешностей на деталь, что является одной из причин возникновения специфических погрешностей базирования, в основе которых лежат элементы технологического наследования точностных параметров детали с предыдущих операций на последующие.

Задачей патентуемого способа изготовления оболочных деталей является повышение точности изготовления за счет устранения специфических погрешностей базирования.

Указанная задача достигается тем, что в способе изготовления оболочной детали, включающем ротационную вытяжку на первой жесткой оправке оболочной детали и последующие калибровку ее внутренней поверхности по второй жесткой оправке в эластичную матрицу и тонкое точение полученной оболочной детали на третьей жесткой оправке, закрепленной в токарном станке, предварительно на токарном станке, на котором осуществляют тонкое точение, изготавливают все три жесткие оправки с нанесением на них на конечном этапе изготовления, по крайней мере, одной риски, соответствующей, по крайней мере, одной базовой риске на токарном станке, причем после ротационной вытяжки на оболочной детали наносят риску, соответствующую риске на первой жесткой оправке, а перед калибровкой и тонким точением совмещают риску на оболочной детали с рисками на соответственно второй и третьей жестких оправках.

А также тем, что риски наносят на внешней поверхности жестких оправок.

А также тем, что базовую риску наносят на подвижной части токарного станка.

А также тем, что базовую риску наносят на неподвижной части токарного станка.

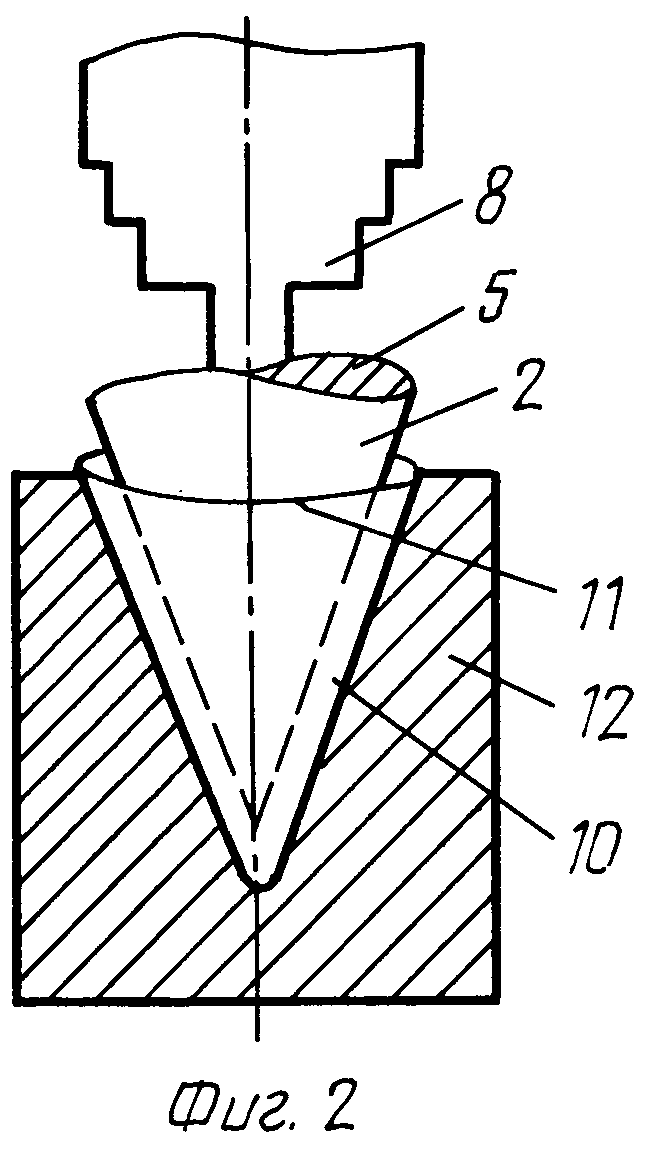

На фиг.1 изображен процесс ротационной вытяжки на первой жесткой оправке с нанесением метки на наружную поверхность получаемой оболочной детали;

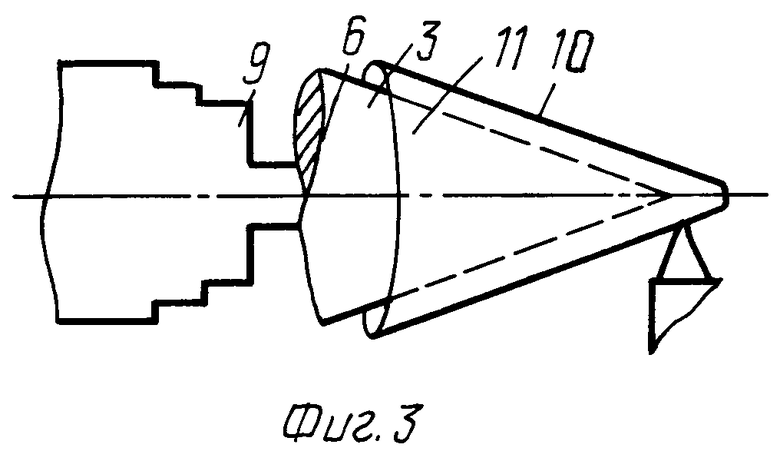

на фиг.2 - процесс калибровки внутренней поверхности оболочной детали на второй жесткой оправке в эластичную матрицу;

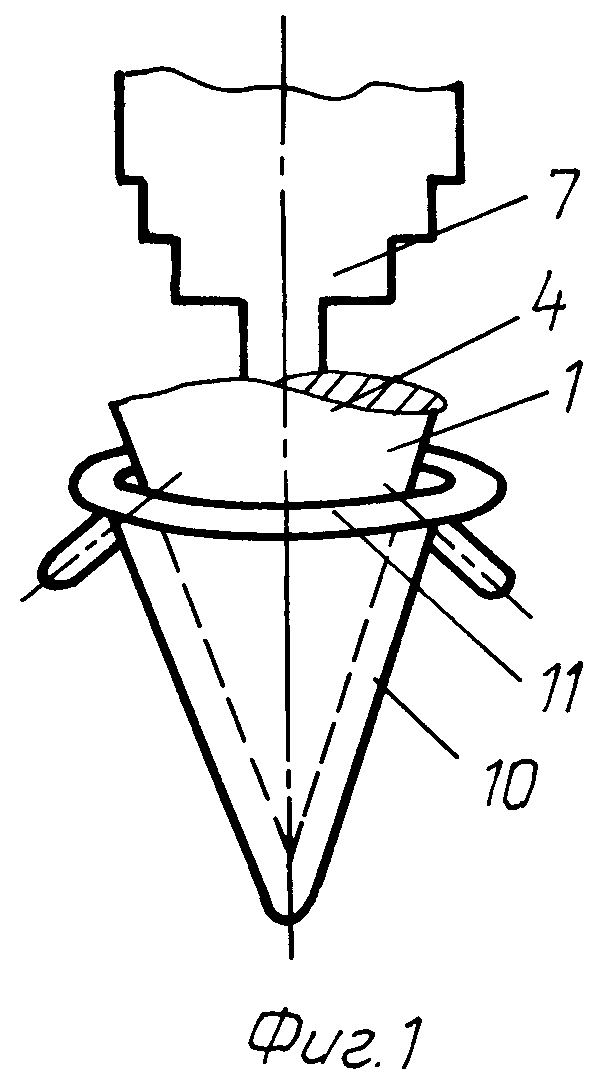

на фиг.3 - тонкое точение полученной оболочной детали на третьей жесткой оправке, закрепленной в токарном станке.

Патентуемый способ реализуется следующим образом. На токарном станке, на котором осуществляют заключительную механическую обработку - тонкое точение, изготавливают все три жесткие оправки 1, 2 и 3: протачивают и доводят до требуемой шероховатости их наружные поверхности. Предварительно на шлифовальном оборудовании алмазно-абразивной обработкой, например притиркой или чистовым (тонким) точением эльбором, у всех трех жестких оправок с максимально достижимой точностью формируют посадочные (базовые) поверхности, предназначенные для базирования жестких оправок в базово-зажимных устройствах операционного технологического оборудования. Последней обрабатывается третья жесткая оправка 3, которая обрабатывается за один установ и оставляется в закрепленном состоянии на токарном станке. На конечном этапе изготовления (для первой и второй жестких оправок до снятия с токарного станка) на каждую жесткую оправку 1, 2 и 3, например, на ее внешнюю поверхность наносят, по крайней мере, одну риску 4, 5 и 6, соответствующую, по крайней мере, одной базовой риске 7, 8 и 9, размещенной на токарном станке. Базовая риска размещается в доступном для обзора месте на подвижной части токарного станка, например на шпинделе или на связанном с ним базирующе-зажимном приспособлении - трехкулачковом патроне, или на неподвижной части станка, например на передней бабке. Базовые риски могут присутствовать и на подвижной части, и на неподвижной части токарного станка одновременно. Затем первая и вторая жесткие оправки 1 и 2, особенно на раскатном станке, специально выставляются на используемом технологическом оборудовании с целью минимизации биений и закрепляются. Для этого могут быть использованы специально изготовленные высокоточные переходные элементы типа втулок, конусов и т.д., обработанные за один установ по “месту”.

Затем осуществляют процесс раскатки (ротационной вытяжки) оболочной детали. По его завершении на оболочной детали 10 наносят риску 11, соответствующую риске 4 на первой жесткой оправке 1, на которой она подвергается ротационной вытяжке. Это позволит впоследствии осуществлять необходимую угловую координацию оболочной детали относительно второй и третьей оправок.

Перед калибровкой риску 11 на оболочной детали 10 совмещают с риской 5 на второй жесткой оправке 2. После этого производят калибровку внутренней поверхности оболочной детали 10 по второй жесткой оправке 2 в эластичную матрицу 12.

Откалиброванная оболочная деталь 10 перед тонким точением устанавливается на токарный станок на третью жесткую оправку 3, и ее риска 11 совмещается с риской 6 на третьей жесткой оправке 3. После этого производится тонкое точение оболочной детали.

На контрольных операциях с целью повышения достоверности и результативности измерений используется тот же прием. Патентуемая последовательность выполнения технологических операций (маршрута) реализует основные принципы независимо-связного производства и способна при минимальных затратах повысить точность обработки оболочных деталей.

Патентуемая последовательность взаимного и взаимосвязанного координирования позволяет осуществить увязку и повышать точность исполнения не только макрогеометрических характеристик оболочных деталей (снижать разностенность, повышать прямолинейность оси, уменьшать эллиптичность и т.д.), но и благоприятно влиять на более тонкие геометрические параметры оболочных деталей путем уменьшения погрешностей формы сечений более высоких гармоник при представлении последних в виде рядов Фурье. Это, в конечном счете, благоприятно сказывается на уменьшении разброса (дисперсии) параметров бронепробития и тем самым увеличении этой основной тактико-технической характеристики бронебойных боеприпасов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| ОПРАВКА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 2007 |

|

RU2336138C1 |

| Способ изготовления тонкостенных оболочек из легированных сталей | 2019 |

|

RU2710311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ВОЛНОВОДОВ | 2011 |

|

RU2470421C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО ТЕЛА ИЗ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ВИДЕ КРУГЛОЙ ЗАГОТОВКИ | 2007 |

|

RU2445181C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА И ОБЛИЦОВКА, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ | 2011 |

|

RU2457425C1 |

Изобретение относится к изготовлению полых осесимметричных изделий, в частности изготовлению оболочных изделий, таких как кумулятивные облицовки боеприпасов. Способ изготовления оболочной детали включает ротационную вытяжку на первой жесткой оправке оболочной детали и последующие калибровку ее внутренней поверхности по второй жесткой оправке в эластичную матрицу и тонкое точение полученной оболочной детали на третьей жесткой оправке, закрепленной в токарном станке. Предварительно на токарном станке, на котором осуществляют тонкое точение, изготавливают все три жесткие оправки с нанесением на них на конечном этапе изготовления, по крайней мере, одной риски, соответствующей, по крайней мере, одной базовой риске на токарном станке. После ротационной вытяжки на оболочной детали наносят риску, соответствующую риске на первой жесткой оправке, а перед калибровкой и тонким точением совмещают риску на оболочной детали с рисками на соответственно второй и третьей жестких оправках. Риски наносят на внешней поверхности жестких оправок, а базовая риска может наноситься на подвижную часть токарного станка или на неподвижную часть токарного станка. Достигается повышение точности изготовления оболочных деталей. 3 з.п.ф-лы, 3 ил.

| ТАРАСОВ В.А | |||

| и др | |||

| Методика проектирования технологий изготовления высокоточных деталей боеприпасов | |||

| Оборонная техника | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007242C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 2000 |

|

RU2175585C2 |

| DE 1225133, 22.09.1966. | |||

Авторы

Даты

2004-05-10—Публикация

2002-09-20—Подача