Изобретение относится к области станкостроения высокоточного оборудования с ЧПУ и системам активного контроля в реальном времени, в частности к способам чистовой и получистовой токарной обработки деталей для обеспечения компенсации температурных погрешностей, возникающих в зоне резания.

Известно устройство автоматической подналадки положения рабочих органов станков посредством гидравлического следящего привода, содержащего золотник, который кинематически связан с задающим устройством, и подналадочное устройство в виде стержня - компенсатор с источником нагрева и охлаждения [1].

Недостатками этого устройства являются сложность реализации, малое быстродействие и низкая точность компенсации тепловых деформаций вследствие использования управляемых нагревательных устройств гидропривода и сложной системы управления этими устройствами и того, что погрешность базирования детали на станке является неуправляемой величиной.

Наиболее близким к изобретению по технической сущности является устройство обеспечения высокой точности и размерной настройки оборудования с ЧПУ, содержащее резец, блок усиления сигнала, исполнительные механизмы и деталь [2].

Недостаток этого устройства - невозможность компенсации тепловых деформаций, действующих на деталь при прохождении режущего инструмента по ее поверхности в реальном времени, что снижает точность обработанной поверхности детали на металлорежущем оборудовании с ЧПУ.

Технической задачей изобретения является обеспечение высокой точности обработки деталей на высокоточном оборудовании с ЧПУ в реальном времени.

Поставленная задача решается тем, что в режущий инструмент устройства, содержащего резец, блок усиления сигнала, исполнительные механизмы и деталь, вводится датчик температуры, аналого-цифровой преобразователь, блок подачи смазочно-охлаждающей жидкости и компьютер, позволяющий определять разность между заданным значением температуры и значением температуры резца, поступающим от датчика температуры в реальном времени. Использование устройства позволит при максимальном быстродействии обеспечить высокую точность обрабатываемых деталей на оборудовании с ЧПУ в реальном времени.

Датчик температуры подключен к входу аналого-цифрового преобразователя. Выход аналого-цифрового преобразователя связан с входом компьютера. Выход компьютера подключен к входу блока усиления сигнала. Выход блока усиления сигнала соединен с входами исполнительных механизмов, выходы которых соединены с входами резца и задней бабки, а также с входом блока подачи смазочно-охлаждающей жидкости. Использование этих связей в устройстве позволит компенсировать температурные погрешности, возникающие при прохождении резца по поверхности детали в реальном времени, путем изменения объема подачи смазочно-охлаждающей жидкости в зону резания и тем самым обеспечить высокую точность обрабатываемых поверхностей деталей на высокоточном оборудовании с ЧПУ.

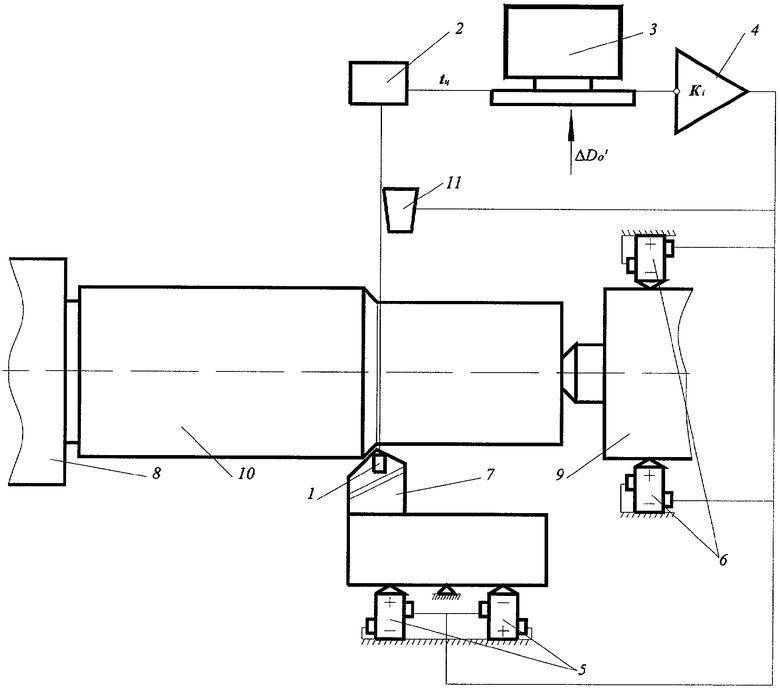

На чертеже приведена схема устройства высокоточной обработки деталей на оборудовании ЧПУ.

Устройство высокоточной обработки деталей на оборудовании ЧПУ содержит датчик температуры 1, аналого-цифровой преобразователь 2, компьютер 3, блок усиления сигнала 4, исполнительные механизмы оборудования с ЧПУ 5 и 6, резец 7, передняя бабка 8, задняя бабка 9 и деталь 10, блок подачи смазочно-охлаждающей жидкости 11.

Связи в устройстве высокоточной обработки деталей на оборудовании ЧПУ расположены в следующем порядке: в резце 7 встроен датчик температуры 1, который подключен к входу аналого-цифрового преобразователя 2. Выход аналого-цифрового преобразователя 2 связан с входом компьютера 3. Выход компьютера 3 подключен к входу блока усиления сигнала 4. Выход блока усиления сигнала 4 подключен к входу блока управления подачи смазочно-охлаждающей жидкости 11, а также выход блока усиления сигнала 4 соединен с входами исполнительных механизмов 5 и 6, выход исполнительного механизма 5 соединен с резцом 7, а выход исполнительного механизма 6 подключен к задней бабки 8. Деталь 10 удерживается передней бабкой 8 и задней бабкой 9.

Осуществление работы устройства производилось на примере центровой токарной обработки поверхностей детали на оборудовании с ЧПУ. Устройство высокоточной обработки деталей на оборудовании ЧПУ работает следующим образом.

С момента включения вращения детали 10, имеющей центровые отверстия для ее базирования на станке, на чистовых и получистовых режимах обработки при прохождении резца 7 по поверхности детали 10 возникают температурные погрешности, вследствие действия которых ухудшается качество обработанной поверхности детали.

Температурная погрешность технологической системы станок - приспособление - инструмент - деталь ΔDo размеров деталей вследствие их нагрева при прохождении резца по поверхности детали в реальном времени зависит от величины линейного размера детали и коэффициента линейного расширения металла и определяется по формуле

где l - линейный размер поверхности обрабатываемой детали; αt - температурный коэффициент линейного расширения, зависящий от материала обрабатываемой детали; t-to - изменение температуры нагрева заготовки во время обработки деталей на оборудовании с ЧПУ в реальном времени (параметр to - поступает на компьютер 3 от датчика температуры 1 до обработке детали 10; параметр t - поступает на компьютер 3 от датчика температуры во время обработки детали на оборудовании с ЧПУ).

Электрический сигнал значения температуры to с датчика температуры 1 поступает на вход аналого-цифрового преобразователя 2, и далее цифровой сигнал tоц передается на вход компьютера 3 до начала обработки поверхности детали на оборудовании с ЧПУ. Электрический сигнал текущего значения температуры t с датчика температуры 1 поступает на вход аналого-цифрового преобразователя 2, и далее цифровой сигнал tц передается на вход компьютера 3 во время прохождения режущего инструмента по поверхности детали. В компьютере 3 определяется по формуле (1) значение температурной погрешности технологической системы станок - приспособление - инструмент - деталь ΔDo и сравнивается в реальном времени с допустимым значением температурной погрешности ΔDo'. Если значение ΔDo не превышает допустимого, то процесс обработки продолжается. Если значение ΔDo превышает допустимое, то необходимо увеличить подачу объема смазочно-охлаждающей жидкости. С выхода компьютера 3 подается управляющий сигнал на блок усиления 4 для пропорционального усиления и передается на вход блока подачи смазочно-охлаждающей жидкости 11, обеспечивая тем самым охлаждения резца 7 и корректировку значения температурной погрешности ΔDo.

Таким образом, предлагаемое устройство позволит обеспечить высокую точность обрабатываемых поверхностей деталей на высокоточном оборудовании с ЧПУ в реальном времени.

Источники информации

1. Авторское свидетельство РФ №6737631, кл. В 23 В 25/06 (аналог).

2. Патент РФ №2116869, кл. В 23 В 25/06, В 23 В 41/00, 1998 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ТЕПЛОВОГО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2381888C2 |

| Устройство высокоточной обработки деталей на токарных станках с числовым программным управлением | 2017 |

|

RU2677443C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ НА ВЫСОКОТОЧНОМ ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2288808C2 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ НА ОБОРУДОВАНИИ С ЧПУ КАЧЕСТВА ОБРАБОТАННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛИ | 2005 |

|

RU2325247C2 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2010 |

|

RU2452595C2 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ И УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2008 |

|

RU2386519C2 |

| ЭЛЕКТРОННЫЙ БЛОК СЕНСОРНОГО УПРАВЛЕНИЯ КООРДИНАТНЫМ СТАНКОМ | 2014 |

|

RU2571669C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2470757C2 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2379169C2 |

| СПОСОБ И УСТРОЙСТВО ОХЛАЖДЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ | 2011 |

|

RU2486992C2 |

Изобретение относится к области станкостроения высокоточного оборудования с ЧПУ и, в частности, к средствам активного контроля обработки детали в реальном времени. Вследствие того, что во время прохождения режущего инструмента по поверхности обрабатываемой детали появляются погрешности, установление величины отклонений, возникающей в ходе выполнения технологического процесса, является основой оценки точности различных методов обработки. Технический результат - обеспечение высокой точности обработки деталей на высокоточном оборудовании с ЧПУ в реальном времени. В результате нагрева технологической системы станок - приспособление - инструмент - деталь при прохождении режущего инструмента поверхности детали в реальном времени возникают температурные погрешности, которые влияют на изменение размеров и формы деталей под действием температуры. Согласно изобретению в режущий инструмент встроен датчик температуры, а устройство содержит аналого-цифровой преобразователь, блок подачи смазочно-охлаждающей жидкости и компьютер, позволяющий определять разность между заданным значением температуры и значением температуры резца, поступающей от датчика температуры в реальном времени. 1 ил.

Устройство высокоточной обработки деталей на оборудовании ЧПУ, содержащее резец, блок усиления сигнала, датчик температуры, отличающееся тем, что оно снабжено аналого-цифровым преобразователем, блоком подачи смазочно-охлаждающей жидкости и компьютером, причем датчик температуры встроен в резец и соединен через аналого-цифровой преобразователь с входом компьютера, выход которого через блок усиления сигнала соединен с блоком подачи смазочно-охлаждающей жидкости.

| СПОСОБ ОБЕСПЕЧЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ И РАЗМЕРНОЙ НАСТРОЙКИ ВЫСОКОТОЧНОГО МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1997 |

|

RU2116869C1 |

| УСТРОЙСТВО ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ ИЗГОТАВЛИВАЕМОЙ ДЕТАЛИ | 1999 |

|

RU2154565C1 |

| WO 9922904 A2, 14.05.1999 | |||

| DE 3332979 A1, 04.04.1985 | |||

| Способ получения пищевого красителя из растительного сырья | 1974 |

|

SU510492A1 |

Авторы

Даты

2006-07-27—Публикация

2005-02-08—Подача