Изобретение относится к трубопроводному транспорту, а именно к способам получения заготовок замка трубопровода, который может быть использован для соединения и герметизации труб сборно-разборного трубопровода (СРТ).

Из уровня техники известен способ изготовления заготовки замка трубопровода (полухомута) путем вырубки заготовки полухомута из листового металлического материала, ее сгибания и выполнения в ней отверстий для соединительных болтов, (см. описание к патенту РФ RU 2449200). Получаемые заготовки по данному способу не обладают необходимой шероховатостью поверхности, и требуют дополнительной механической поверхностной обработки. Кроме того, заготовки имеют низкую точность размеров.

Задача заявленного изобретения заключается в создании экономичного способа для получения заготовок замка трубопровода.

Технический результат изобретения заключается в обеспечении требуемого уровня шероховатости поверхности заготовки (Ra=3,2) при повышении производительности процесса ее изготовления, а также в повышении экономичности и снижении трудоемкости способа.

Указанный технический результат достигается за счет того, что способ получения заготовки замка трубопровода включает изготовление полухомута из листового металлического материала и формирование в нем отверстий для соединительных болтов, отличающийся тем, что изготовление полухомута и формирование в нем отверстий осуществляют путем резки листового материала гидроабразивной струей, при давлении подаваемой воды 3800-3900 бар, давлении сжатого воздуха для подачи абразива - 4,5-5,0 бар, расстоянии от сопла гидроабразивной установки до разрезаемого листового материала - 3-5 мм, и при расходе абразивного материала 650-700 г/мин, причем в качестве абразивного материала для формирования струи используют гранатовый песок с размером частиц 0,16-0,2 мм.

Кроме того, указанный технический результат достигается в частных формах реализации изобретения за счет того, что:

- резку гидрообразивной струей проводят при скорости перемещении сопла относительно листового материала 3-4 мм/мин.

- резку гидрообразивной струей проводят при вращении сопла по окружности радиусом 0,5 мм с линейной скоростью 18-22 мм/мин.

- резку гидрообразивной струей проводят с шириной реза 0,5-1 мм.

- в качестве листового металлического материала используют лист из стали 09Г2С толщиной 55 мм.

Технология гидроабразивной резки материалов обладает, в частности, следующими преимуществами:

- отсутствие термического воздействия на материал (температура в зоне реза 60-90°C),

- меньшие потери материала,

- широкий спектр разрезаемых материалов и толщин,

- отсутствие выгорания легирующих элементов в легированных сталях и сплавах,

- отсутствие оплавления и пригорания материала на кромках обработанных деталей и в прилегающей зоне,

- полная пожаро- и взрывобезопасность процесса,

- экологическая чистота и полное отсутствие вредных газовыделений,

- высокое качество реза.

В основе технологии гидроабразивной резки лежит принцип эрозионного воздействия смеси высокоскоростной водяной струи и твердых абразивных частиц на обрабатываемый материал. Физическая сущность механизма гидроабразивной резки заключается в отрыве и уносе из полости реза частиц материала скоростным потоком твердофазных частиц. При этом эффективность воздействия двухфазной струи обеспечивается оптимальным выбором параметров резки, включая давление воздуха и воды, расход и размер частиц абразивного материала и т.д.

Для получения заготовки замка трубопровода, согласно настоящему изобретению, гидроабразивную резку осуществляют при следующих параметрах:

давление подаваемой воды 3800-3900 бар, давление сжатого воздуха для подачи абразива - 4,5-5,0 бар, расстояние от сопла гидроабразивной установки до разрезаемого листового материала - 3-5 мм,

- абразивный материал - гранатовый песок с размером частиц 0,16-0,2 мм,

- расход абразивного материала 650-700 г/мин.

Авторами настоящего изобретения было неожиданно обнаружено, что приведенные выше режимы гидроабразивной резки в совокупности позволяют получить заготовку замка трубопровода (в виде полухомута), имеющую требуемый для данной детали уровень шероховатости (Ra=3,2, обусловленный особенностями эксплуатации детали) без дополнительных операций поверхностной обработки. Вместе с тем указанные режимы позволяют снизить время гидроабразивной обработки и повысить ее экономичность.

При выходе значений параметров гидроабразивной резки за указанные диапазоны значительно снижается эффективность резки и/или не обеспечивается необходимая шероховатость поверхности заготовки.

Следует также отметить, что указанные режимы резки не являются очевидными для специалиста, поскольку влияние режимов гидроабразивной резки на ее производительность, а также на получаемую шероховатость поверхности является многофакторным и характеризуется неожиданными эффектами. При этом данное комплексное влияние не известно из уровня техники.

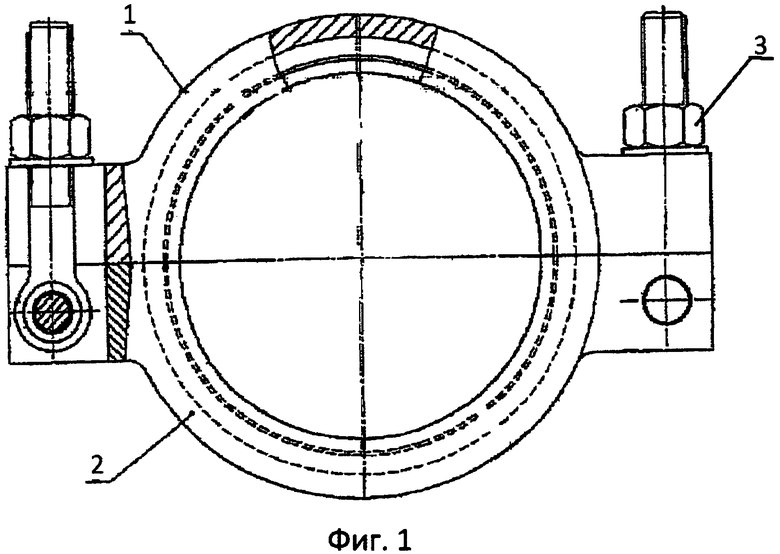

Конструкция замка трубопровода схематично показана на фиг.1. Замок состоит из двух частей: верхний полухомут 1 и нижний полухомут 2, которые соединяются между собой с помощью двух болтов 3.

Заявленный способ изготовления заготовки замка трубопровода (полухомута) осуществляют следующим образом.

Листовой прокат из металлического материала размещают на столе установки гидроабразивной резки. Затем выставляют нулевую точку для резки, осуществляют контрольную прокатку сопла установки вдоль контура будущего реза для выявления безопасной высоты реза (расстояния от сопла гидроабразивной установки до разрезаемого листового материала) и возвращают сопло в нулевую точку. Расстояние от сопла до поверхности листа устанавливают в пределах 3-5 мм. После чего загружают в установку программу технологического процесса и осуществляют резку листового материала по заданной программе с формированием полухомута требуемых размеров с отверстиями под соединительные болты. При этом резку проводят при давлении подаваемой воды 3800-3900 бар, давлении сжатого воздуха для подачи абразива - 4,5-5,0 бар, и скорости перемещении сопла относительно листового материала 3-4 мм/мин. В качестве абразивного материала для формирования струи используют гранатовый песок с размером частиц 0,16-0,2 мм при его расходе 650-700 г/мин. Для врезки абразивного материала предпочтительно использовать динамическое сверление: вращение сопла установки по окружности радиусом 0,5 мм с линейной скоростью 18-22 мм/мин, что обеспечивает ширину реза 0,5-1 мм. При этом подход сопла к заготовке осуществляют по радиусу R3.

Пример реализации способа.

В качестве исходного материала для получения заготовки используют лист из стали 09Г2С толщиной 55 мм. Абразивную резку проводят при следующих режимах:

- расстояние от сопла до поверхности листа 3 мм,

- давление подаваемой воды 3850 Бар,

- давление сжатого воздуха для подачи абразива 5,0 Бар,

- скорость перемещения сопла относительно листового материала 3 мм/мин,

- абразив - гранатовый песок с размером частиц 0,16 мм,

- расход абразива 700 г/мин,

- тип врезки динамическое сверление: скорость 18-20 мм/мин, 1 оборот сопла по радиусу 0,5 мм,

- ширина реза 1 мм.

В результате получают заготовку замка трубопровода с требуемым уровнем шероховатости Ra 3,2.

Таким образом, заявленный способ позволяет повысить эффективность гидроабразивной резки и способа получения заготовки замка в целом, и обеспечивает требуемую шероховатость поверхности заготовки замка без проведения дополнительных операций поверхностной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СКОЛЬЗЯЩЕГО ЛИСТА ЗАТВОРА ПЛАВАЮЩЕЙ КРЫШИ РЕЗЕРВУАРА | 2012 |

|

RU2518817C2 |

| СПОСОБ ГИДРОАБРАЗИВНОГО РЕЗАНИЯ МАТЕРИАЛОВ | 2020 |

|

RU2731559C1 |

| СПОСОБ ОЧИСТКИ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2381096C2 |

| Смесь абразивная для гидроабразивной резки и способ определения ее процентного состава | 2016 |

|

RU2715509C2 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2744633C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ ДЛЯ РЕЗАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466008C1 |

| УСТАНОВКА ПОРТАТИВНАЯ И СПОСОБ ДЛЯ ГИДРОАБРАЗИВНОЙ РЕЗКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПОЖАРО-ВЗРЫВООПАСНЫЕ ВЕЩЕСТВА | 2021 |

|

RU2772366C1 |

| СПОСОБ ПАКЕТНОЙ РЕЗКИ МАТЕРИАЛОВ ГИДРОАБРАЗИВНОЙ СТРУЕЙ | 2009 |

|

RU2433907C2 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРОАБРАЗИВНОЙ РЕЗКОЙ ЛИСТОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206442C2 |

| ПЯТИКООРДИНАТНАЯ УСТАНОВКА ДЛЯ ТРЕХМЕРНОЙ ПРЕЦИЗИОННОЙ ГИДРОСТРУЙНОЙ РЕЗКИ | 2010 |

|

RU2453417C2 |

Изобретение относится к трубопроводному транспорту, а именно к способам получения заготовок замка трубопровода, который может быть использован для соединения и герметизации труб сборно-разборного трубопровода. Способ включает изготовление полухомута из листового металлического материала и формирование в нем отверстий для соединительных болтов. При этом изготовление полухомута и формирование в нем отверстий осуществляют путем резки листового материала гидроабразивной струей, при давлении подаваемой воды 3800-3900 бар, давлении сжатого воздуха для подачи абразива - 4,5-5,0 бар, расстоянии от сопла гидроабразивной установки до разрезаемого листового материала - 3-5 мм, и при расходе абразивного материала 650-700 г/мин. В качестве абразивного материала для формирования струи используют гранатовый песок с размером частиц 0,16-0,2 мм. 4 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения заготовки замка трубопровода, включающий изготовление полухомута из листового металлического материала и формирование в нем отверстий для соединительных болтов, отличающийся тем, что изготовление полухомута и формирование в нем отверстий осуществляют путем резки листового материала гидроабразивной струей, при давлении подаваемой воды 3800-3900 бар, давлении сжатого воздуха для подачи абразива - 4,5-5,0 бар, расстоянии от сопла гидроабразивной установки до разрезаемого листового материала - 3-5 мм, и при расходе абразивного материала 650-700 г/мин, причем в качестве абразивного материала для формирования струи используют гранатовый песок с размером частиц 0,16-0,2 мм.

2. Способ по п.1, отличающийся тем, что резку гидрообразивной струей проводят при скорости перемещении сопла относительно листового материала 3-4 мм/мин.

3. Способ по п.1, отличающийся тем, что резку гидрообразивной струей проводят при вращении сопла по окружности радиусом 0,5 мм с линейной скоростью 18-22 мм/мин.

4. Способ по п.1, отличающийся тем, что резку гидрообразивной струей проводят с шириной реза 0,5-1 мм.

5. Способ по любому из пп.1-4, отличающийся тем, что в качестве листового металлического материала используют лист из стали 09Г2С толщиной 55 мм.

| ЗУБЧАТЫЙ СЕГМЕНТ ЗУБЧАТОГО ХОМУТА И СООТВЕТСТВУЮЩИЙ ЗУБЧАТЫЙ ХОМУТ | 2008 |

|

RU2449200C2 |

| СПОСОБ РЕЗКИ И ОБРАБОТКИ АБРАЗИВНОЙ СТРУЕЙ И СОСТАВ ДЛЯ РЕЖУЩЕЙ АБРАЗИВНОЙ СТРУИ | 1994 |

|

RU2161086C2 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2245776C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ИШЕМИЧЕСКОГО ПОВРЕЖДЕНИЯ МИОКАРДА У КРЫС | 2002 |

|

RU2243595C2 |

Авторы

Даты

2014-05-20—Публикация

2012-09-12—Подача