Изобретение относится к области машиностроения и металлургии, в частности, к производству листового проката.

Лента латуни Л63 в мягком состоянии является одним из наиболее востребованных продуктов цветной лентопрокатной отрасли. Известен способ ее производства, включающий отливку слитков, горячую и холодную прокатку, а затем окончательный отжиг рулонов ленты в садочной печи [Злотин, Л.Б. Производство листов и лент из меди, никеля и их сплавов / Л.Б. Злотин, О.И. Качайник, С.Н. Портной. - М.: Металлургия, 1978. - 232 с]. Но отжиг такого рода приводит к большой неоднородности свойств, поскольку он характеризуется значительной неоднородностью температурно-временного режима нагрева и охлаждения в объеме всего рулона.

Известен способ непрерывной термообработки ленты, когда температурно-временной режим нагрева и охлаждения каждой точки материала относительно постоянен [Непрерывный отжиг алюминиевой ленты в печи с воздушной подушкой // Industrial Heating. - 1965. - V. 32. - №6. - P. 1105-1106]. Тем не менее, и при такой технологии обработки ленты латуни Л63, отжигаемой до мягкого состояния по ГОСТ 2208-2007 наблюдаются случаи, когда вся отожженная лента, изготавливаемая из одного слитка, оказывается недостаточно мягкой (σв>400 МПа). Поскольку технология производства от партии к партии сохраняется постоянной, естественно полагать, что такие случаи обусловлены неблагоприятным влиянием содержания в отдельных партиях некоторых элементов. (Содержание многих элементов в латуни Л63 ограничено в более широких пределах по сравнению с их содержанием в других двойных латунях, ГОСТ 15527-2004).

Действительно, известно, что, растворяясь в α- и β-фазах, практически все элементы за исключением никеля смещают диаграмму фазового равновесия, увеличивая «кажущуюся» концентрацию цинка и тем самым повышая прочность [Пугачева, Н.Б. Структура промышленных α+β-латуней / Н.Б. Пугачева // Металловедение и термическая обработка металлов. - 2007. - №2. - С. 23-29]. Степень такого влияния каждого элемента примеси на структуру и свойства латуней оценивают, как известно, коэффициентами замены цинка (коэффициентами эквивалентности Гийе [Осинцев, О.Е. Медь и медные сплавы. Отечественные и зарубежные марки: Справочник / О.Е. Осинцев, В.Н. Федоров. - М.: Машиностроение, 2004. - 336 с., ил.]). В частности, наиболее высокий коэффициент Гийе (10÷12) свойственен кремнию.

Известно, что степень разупрочнения металла определяется режимом термообработки [Горелик, С.С. Рекристаллизация металлов и сплавов / С.С. Горелик, С.В. Добаткин, Л.М. Капуткина. - 3-е изд. - М.: МИСИС, 2005. - 432 с ]. Как правило, режим термообработки в печах непрерывного отжига, от которого зависят структура и свойства отожженной ленты, определяется температурой в отжиговой камере и скоростью движения (временем нахождения в ней) ленты [Соколов, К.Н. Технология термической обработки и проектирование термических цехов: учебник для ВУЗов / К.Н. Соколов, И.К. Коротич. - М.: Металлургия, 1988. - 223 с.]. Но чрезмерное увеличение температуры и времени с целью компенсации упрочняющего действия примесей в тех рулонах, где их содержание превышает обычно наблюдаемое, недопустимо, так как образование чрезмерно мягкой ленты приводит к обрывам или нарушению ее плоскостности. Поэтому единственным путем исключения случаев образования брака является ограничение содержания потенциально опасных примесей в более узких пределах в сравнении с ограничениями, регламентируемыми ГОСТ 15527- 2004.

Целью заявляемого изобретения является гарантированное получение непрерывным отжигом мягкой ленты Л63 по ГОСТ 2208-2004.

Технический результат предполагаемого изобретения заключается в исключении случаев образования брака и стабильного получения отожженного проката в мягком состоянии.

Этот результат достигается путем ограничения содержания примеси кремния в пределах не более 0,05%. Химический состав шихты может существенно различаться, а при плавке различные ее компоненты подбираются произвольным образом, исходя из единственного критерия: чтобы содержание цинка в сплаве гарантированно соответствовало значениям, регламентируемым ГОСТ 15527-2004 или в более узких пределах, регламентируемых технологией. Поэтому первый контроль состава сплава производят на стадии литья, отбирая «литую пробу». При получении удовлетворительных результатов анализа на содержание цинка, производят отливку слитка, а по результатам анализа той же литой пробы на содержание примеси кремния определяют направление дальнейшей технологии обработки. Слитки, имеющие содержания примеси кремния в пределах не более 0,05%, обрабатывают до ленты нужного размера и отжигают непрерывно до мягкого состояния по принятой технологии.

Описание способа

Предлагаемый способ включает:

- плавку и отливку латуни Л63 при ограничении содержания примеси кремния в пределах не более 0,05%;

- производство холоднокатаной заготовки по принятой технологии;

- окончательный непрерывный отжиг до мягкого состояния по принятой технологии.

Пример выполнения

В ходе плавки и полунепрерывной отливки слитков производили отбор литой пробы и/или «уголка», предварительно отрезанного от слитка, для спектрального экспресс-анализа по ГОСТ 9716.2-79. Для дальнейшей обработки до мягкой ленты нужного (наиболее востребованного) типоразмера (0,8 мм) отбирали слитки с содержанием кремния менее 0,1%. После горячей прокатки, затем холодной прокатки за два перехода с промежуточным отжигом эта лента окончательно обрабатывалась по принятой для данного типоразмера технологии (700°С, 6 м/мин) в линии непрерывного отжига и травления Эртей (производство Франции).

Контролировали химический состав (содержание меди и примесей) 445 обрабатываемых партий, а также механические свойства (испытание на разрыв по ГОСТ 1497-84) отожженной ленты. Устанавливали влияние на свойства, в частности, временное сопротивление (σв, МПа) четырех элементов, два из которых точно регламентируется ГОСТ 15527-2004 (Рb≤0,07%, Fe≤0,2%), а два (Sn, Si) - в составе «суммы прочих элементов» (не более 0,5%). Исключали из массива рассматриваемых данных результаты контроля тех партий, в которых содержание кремния было меньше или равно минимальному его содержанию в имеющемся стандартном образце (0,01%). Условию Si>0,01% отвечали 111 партий, где содержание кремния контролировалось с достаточно высокой степенью точности, определяемой точностью аттестации стандартных образцов. Данные по этим партиям являлись исходным материалом дальнейших статистических расчетов (множественный регрессионный анализ [Дубров, A.M. Многомерные статистические методы / А.М. Дубров, B.C. Мхитарян, Л.И. Трошин. - М.: Финансы и статистика, 2003. - 352 с.]) влияния состава латунной ленты на ее свойства, которые проводились в рамках офисной программы MS Excel [Козлов, А.Ю. Статистический анализ данных в MS Excel: учебное пособие / А.Ю. Козлов, B.C. Мхитарян, В.Ф. Шишов. - М.: ИНФРА-М, 2012. - 320 с.].

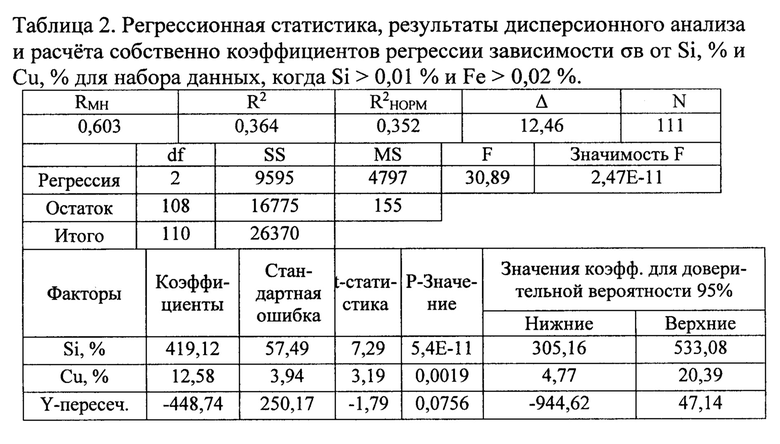

Из таблицы 1 видно наиболее сильное влияние содержания кремния и достаточно значимое - содержания меди, тогда как существенное влияние других элементов не обнаруживается. Исключение из исходных данных факторов, существенное влияние которых не выявлено (Pb, Sn, Fe), проведенное в соответствии с [Кобзарь, А.И. Прикладная математическая статистика. Для инженеров и научных работников / А.И. Кобзарь. - М.: ФИЗМАТЛИТ, 2012.- 816 с.], повысило точность определения свободного члена регрессионной модели и, достаточно существенно (Р - значение уменьшилось более чем на порядок) - достоверность влияния меди (таблица 2). Достоверность влияния кремния (Р-значение уменьшилось еще на два порядка) практически абсолютна.

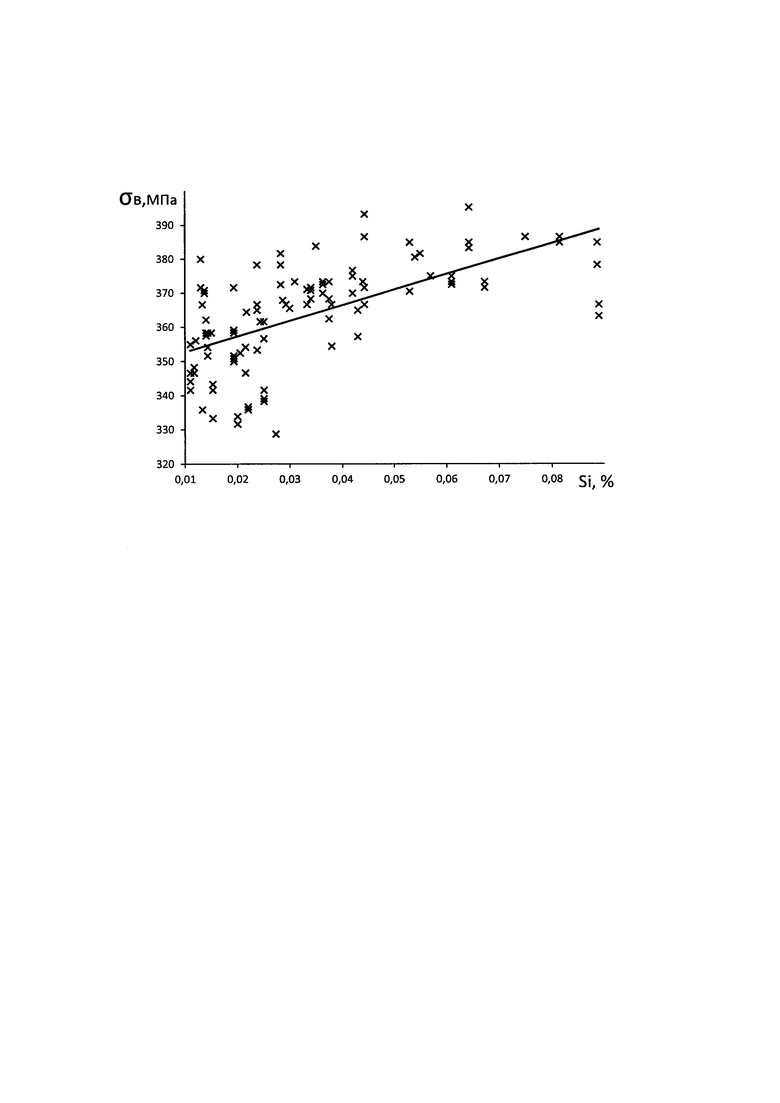

Во всех 445 обрабатываемых партиях (ограниченных по содержанию кремния в пределах Si<0,1%, см. выше) случаев брака по механическим свойствам не обнаруживалось. Однако, как можно видеть по зависимости временного сопротивления от собственно кремния (фигура), с увеличением его содержания временное сопротивление неуклонно увеличивается (см. линию тренда на фигуре), приближаясь к σв=400 МПа (верхняя допустимая граница для мягкого состояния ленты по ГОСТ 2208-2004). Вместе с тем наблюдается значительная дисперсия значений временного сопротивления относительно линии тренда, что является свидетельством действия на свойства не учитываемых здесь факторов (всех примесей кроме кремния и содержания меди) и случайных факторов. Действительно, хотя влияние кремния на σв в данном анализе, см. табл. 1 и 2, доминирует, значимого влияния содержания не только меди, но и других примесей исключать нельзя. Ведь на свойства пусть даже в меньшей степени оказывают влияние примеси многих элементов сами по себе или во взаимодействии [Influence of Fe addition on annealing behaviors of a phosphorus containing brass / Xiao Z., Yang X., Fang Z. [e.a.] // Journal of Alloys and Compounds. - 2017. - V. 712. - P. 268-276; The double-edge effect of second-phase particles on the recrystallization behaviour and associated mechanical properties of metallic materials / Huang K.,  Marthinsen K., Zhao Q. // Progress in Materials Science. - 2018. - V. 92. - P. 284-359]. Исходя из наблюдаемой на фигуре дисперсии величины временного сопротивления, можно достаточно точно оценить максимально допустимое значение содержания кремния, гарантированно обеспечивающее σв≤400 МПа, - Si≤0,05%. То есть, несмотря на то, что в рассмотренном примере выполнения способа при значительно менее жестком ограничении (Si<0,1%) при производстве 445 случаев брака не было обнаружено, предлагаемым способом вводится ограничение Si≤0,05%. Это гарантирует исключение брака при всех самых неблагоприятных сочетаниях действующих факторов. При этом введение дополнительного или альтернативного ограничения по содержанию меди нецелесообразно, так как это менее значимый фактор и такое ограничение требует достаточно высокой квалификации исполнителей. Наоборот, ограничение по содержанию кремния (Si≤0,05%) еще на стадии плавки требует лишь уменьшения использования в качестве шихты ломов и отходов из кремнийсодержащих л ату ней. Альтернативное ограничение по содержанию кремния на стадии литейного и последующего производства, заключающееся в использовании слитков, содержащих Si>0,05%, для другого производства охватит лишь весьма небольшую долю от всех изготавливаемых слитков. Так из 445 опытных партий в интервал по содержанию кремния Si>0,05% попало 20 партий, то есть не более 5% партий, которые можно направлять на производство продукции, не заканчивающееся окончательным непрерывным отжигом. Таким образом, предлагаемый способ гарантирует предотвращение брака по свойствам непрерывно отожженной ленты.

Marthinsen K., Zhao Q. // Progress in Materials Science. - 2018. - V. 92. - P. 284-359]. Исходя из наблюдаемой на фигуре дисперсии величины временного сопротивления, можно достаточно точно оценить максимально допустимое значение содержания кремния, гарантированно обеспечивающее σв≤400 МПа, - Si≤0,05%. То есть, несмотря на то, что в рассмотренном примере выполнения способа при значительно менее жестком ограничении (Si<0,1%) при производстве 445 случаев брака не было обнаружено, предлагаемым способом вводится ограничение Si≤0,05%. Это гарантирует исключение брака при всех самых неблагоприятных сочетаниях действующих факторов. При этом введение дополнительного или альтернативного ограничения по содержанию меди нецелесообразно, так как это менее значимый фактор и такое ограничение требует достаточно высокой квалификации исполнителей. Наоборот, ограничение по содержанию кремния (Si≤0,05%) еще на стадии плавки требует лишь уменьшения использования в качестве шихты ломов и отходов из кремнийсодержащих л ату ней. Альтернативное ограничение по содержанию кремния на стадии литейного и последующего производства, заключающееся в использовании слитков, содержащих Si>0,05%, для другого производства охватит лишь весьма небольшую долю от всех изготавливаемых слитков. Так из 445 опытных партий в интервал по содержанию кремния Si>0,05% попало 20 партий, то есть не более 5% партий, которые можно направлять на производство продукции, не заканчивающееся окончательным непрерывным отжигом. Таким образом, предлагаемый способ гарантирует предотвращение брака по свойствам непрерывно отожженной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства ленты из сплава Л68, предназначенной для высокочастотной продольной трубосварки | 2021 |

|

RU2762503C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ПЛОСКОГО ПРОКАТА ИЗ ЛАТУНИ Л63 В ПОПЕРЕЧНОМ МАГНИТНОМ ПОЛЕ | 2017 |

|

RU2661297C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ ИЗ СПЛАВА Л68, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ТРУБОСВАРКИ | 2004 |

|

RU2290271C2 |

| Латунный сплав | 2022 |

|

RU2792349C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| МЕДНЫЙ СПЛАВ ДЛЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2587114C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СПОСОБ ОБРАБОТКИ ЛАТУННОЙ ЛЕНТЫ | 1994 |

|

RU2092609C1 |

| СТАЛЬ ДЛЯ ИГОЛЬНОЙ ПРОВОЛОКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1992 |

|

RU2044102C1 |

Изобретение относится к производству листового проката из латуни, который может быть использован в различных областях народного хозяйства. Способ производства непрерывно отжигаемой до мягкого состояния ленты латуни Л63 включает плавку и отливку слитков, горячую и холодную прокатку, непрерывный отжиг, при этом перед горячей прокаткой определяют содержание примеси кремния в отливках, а горячей прокатке подвергают слитки с содержанием примеси кремния в пределах не более 0,05%. Изобретение направлено на получение стабильных свойств отожженного проката в мягком состоянии. 1 пр., 2 табл., 1 ил.

Способ производства непрерывно отжигаемой до мягкого состояния ленты латуни Л63, включающий плавку и отливку слитков, горячую и холодную прокатку и непрерывный отжиг ленты, отличающийся тем, что перед горячей прокаткой определяют содержание примеси кремния в отлитых слитках, а горячей прокатке подвергают слитки с содержанием примеси кремния не более 0,05%.

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ПЛОСКОГО ПРОКАТА ИЗ ЛАТУНИ Л63 В ПОПЕРЕЧНОМ МАГНИТНОМ ПОЛЕ | 2017 |

|

RU2661297C1 |

| СПОСОБ ОБРАБОТКИ ЛАТУННОЙ ЛЕНТЫ | 1994 |

|

RU2092609C1 |

| Способ реверсивной горячей прокатки листов и полос преимущественно из латуни | 1987 |

|

SU1577894A1 |

| Способ холодной прокатки латуни | 1974 |

|

SU578131A1 |

| Способ получения холоднокатаной ленты излАТуНи | 1979 |

|

SU829223A1 |

Авторы

Даты

2020-01-15—Публикация

2019-04-15—Подача