Изобретение относится к области производства материалов и энергии и может быть использовано для получения однофазового стеклообразного материала - вещества нестехиометрического состава из расплава стеклообразующей многокомпонентной смеси.

Известны способы протекания обеднение процесса, изложенные в однотипных патентах №2224725 RU и №5964913 США.

Наиболее близким к заявляемому решению является способ патента №2224725 RU. Способ включает несколько последовательных этапов, среди которых следующие:

- подготовка специального набора многокомпонентных соединений;

- предварительная варка стеклообразного расплава;

- помещение горячего расплава в две подогреваемые ванны, подключенные к высоковольтному электрическому полю, и продолжение его варки;

- собственно проведение обеднение процесса, приводящего к вырыву электронов из расплава, при этом подвижные катионы расплава на (и) в катоде обедняют с понижением до заданной величины с выделением на (и) в катоде металла сорта подвижных катионов и с приобретением веществом расплава химических элементов, характеризуемых нестехиометрией химического состава;

- при охлаждении этого расплава получают однофазный стеклообразный материал.

К недостаткам известного способа относится следующее:

во-первых, высокая нестабильность протекания собственно обеднения процесса, особенно на первых стадиях, так как обеднения процессы могут длиться сутками и месяцами, что определяется составом и целями процессов, но нестабильность является важнейшим показателем,

во-вторых, у подобных процессов большое время «разгонки», т.е. выхода на рабочие режимы. К тому же, время этапов варки расплава тоже велико. В целом, обеднение процессом сложно управлять в заданном направлении, особенно в первой фазе.

Проведем анализ особенностей обеднение процесса, что бы объяснить, почему авторы заявки выбрали именно такое направление управлением интенсивностью процесса.

Этапы процесса имеют свои особенности. Все этапы взаимосвязаны и существуют сложные влияния внутренних процессов каждого из этапов. В результате необычности и сложности процесса обеднения в настоящее время в научной среде, к сожалению, нет единого мнения о самой сущности явления. Поэтому еще многое находится на стадиях познания, изучения, уточнения и поиска. Основные явления процесса мало описаны в литературе.

Рассмотрим поэтапно. Первый этап определяет подготовку расплава. При подготовке состава в него вводят подвижные катионы стеклообразующей смеси в виде многокомпонентных соединений, выбранных из группы химических соединений, содержащих одновалентный металл, который в расплаве является подвижным катионом. В группе химических соединений есть также двухвалентный металл, который в расплаве является подвижным катионом и их смесями. Причем одно-двухвалентные металлы являются типичными (или переходной группы) металлами. Стеклообразующая многокомпонентная смесь также включает переходящие в расплав химические соединения, выбранные из группы химических соединений, которые включают трехвалентный металл, из группы химических соединений, которые включают металл с валентностью выше трех (3) и их смесями. Эти химические соединения кристаллохимически подобны окиси кремния, такие как окись алюминия, окись железа, окись титана, диборит титана и т.д., и содержат химические элементы вещества материала, являющегося целью способа получения.

Важной особенностью процесса является то, что для получения материалов веществ с названными химическими составами, подвижные катионы удаляются из расплава в катодном процессе саморазряда, т.е. нетипичном для процесса электролиза в обычной электрохимической ячейке. Поэтому анодный процесс при обеднении отличается от анодного процесса электролиза в обычной электрохимической ячейке, так как характеризуется особым физическим процессом вырыва электронов из расплава что во многом определяется действием электромагнитных полей.

Таким образом, систему, в которой совокупным процессом названного способа электролиз реализуется одним катодным процессом, принято называть электрохимической колонкой в сопоставлении с практикуемой для электролиза электрохимической ячейкой, где совокупный электрохимический процесс принципиально отличается наличием и анодного, и катодного процессов выделения массы на электродах за счет накладываемого извне сильного электрического поля.

Для создания анодом электрического поля и для возбуждения этим полем процесса вырыва электронов из расплава напряжением в электрической цепи управляют и регулируют так, чтобы постоянный электрический ток создавался и пропускался через анод, катод, расплав и среду и при этом в расплаве понижалась концентрация подвижных катионов с выделением на катоде металлов сорта подвижных катионов, что, по сути, является обеднением в расплаве концентрации (уменьшением количества) подвижных катионов металлов.

В другом варианте способа (патент №5964913 США) расплав пропускается в контактном отношении с и последовательно между устройствами, сделанными из материала низкого электрического сопротивления, от устройства к устройству. Эти устройства находятся в колонке с расплавом и источником напряжения постоянного тока электрическую цепь, в которой имеется, по крайней мере, одно устройство, служащее анодом, в контакте с расплавом и имеется в контакте с расплавом, по крайней мере, одно устройство, служащее катодом.

Напряжение в электрической цепи и скорость движущегося расплава регулируются так, чтобы в ней создавался постоянный электрический ток, практически не приводящий к разложению вещества расплава на аноде, и концентрация подвижных катионов в расплаве понижалась одновременно с понижением концентрации подвижных катионов в электрической цепи варианта с анодом, не контактирующим с расплавом, с восстановлением на катоде металлов сорта подвижных катионов.

Оба варианта способа одинаково завершаются охлаждением расплава, имеющего, против исходной, пониженную концентрацию подвижных катионов, с получением материала, включая изготовление изделий, производимых в стекольной промышленности, в том числе изделий из стеклокристаллических материалов, с получением типичных (или переходной группы) металлов, выделившихся на(в) катоде в обеднение процессе.

Подробное описание вариантов изобретения излагается на примере силиката натрия, в котором в переходе натрия "металл-ион-металл". В начале металл натрия вступает в реакцию с кислородом, затем окись натрия с окисью кремния образуют силикат натрия. Ионизация (переход в состояние заряженной частицы-иона) натрия и завершение перехода натрия "металл-ион-металл" выделением металла натрия на катоде происходит под влиянием процесса вырыва электронов из расплава силиката натрия и катодного потенциала.

Авторы патента №2224725 РФ сами указывают на трудности его реализации, что подтверждается выдержкой из описания: «… в вариантах способа патента, приведенного выше, для получения устойчивого процесса "температура, приложенное напряжение и геометрические размеры заданы так, чтобы не возникали электрические разряды между анодом и материалами печи, приготовленной для процесса изобретения, и катодом, на котором находится растав", что вызовет исполнимую, но со значительными трудностями, понятными специалистам, технологию производства материала в практике применения названого способа. Специалистам также понятно, что система, в которой пространственное положение коллективизированных электронов проводника 1-го рода стабилизировано, их способность к перераспределению подавлена взаимодействием с другой подсистемой и в то же время функции анода сохраняются, упростит задачу организации устойчивого процесса при производстве материала, подсистемой, пригодной для этих целей, является проводник 1-го рода - электролит (в терминологии описания изобретения - растав). Поле анода будет устойчиво и равновероятно действовать в электролите в любом направлении, так как носители заряда электролита (гомогенного), вызывающие перераспределение заряда на поверхности анода, равновероятно распределены с одинаковой плотностью в любом выбранном объеме (имеющем смысл для определения плотности) электролита. Действующий в электролите потенциал (и, следовательно, напряженность поля) анода в этом случае равновероятно распределен в пространстве и изменение его значений (и значений напряженности поля) будет только в связи с падением потенциала в электрохимическом процессе».

Из сказанного следует, что практическая реализация указанных в патентах способов и способа-аналога весьма затруднительна, что также является большим недостатком существующих технических решений.

Все вышеуказанные особенности явления, наиболее близкие к заявляемому решению, а несколько особенностей, которые особенно важны, по нашему мнению, дали объяснения как самой сути материалов заявки, так и процесса в целом.

Таким образом, анализ аналога показывает, что наличие сложно управляемого процесса выделения электронов и сам процесс обеднения требует новых систем управления и протекания процессов в электрохимической колонке.

Технический результат предлагаемого изобретения направлен на то, чтобы повысить управляемость процессом на всех этапах его протекания, включая создание управляемой системы разгона колонки при ее выходе на рабочие режимы, управление интенсивностью обеднение процессов, возможность замедления режима работы в «тлеющем» варианте его работы.

Это достигается тем, что на начальном этапе разогрева до нужной температуры стеклообразования и «разгонки» колонки до состояния протекания обеднение процесса при возникновении в объеме расплава газового свечения с образованием плазменного излучения для последующего поддержания достаточной и высокой интенсивности плазменного излучения в стеклообразующем многокомпонентном расплаве на обе ванны из вне накладывают дополнительное ультрафиолетовое излучение накачки по величине близкое, совпадающее или находящееся в резонансе с возникшими излучениями в колонке, далее им же проводят управление выходом электронов и переносом катионов в расплавах, при этом на всех этапах интенсификацию и стабилизацию обеднение процесса осуществляют посредством наложения дополнительных внешних комбинированных энергетических воздействий, которые охватывают объемно анодную и катодную ванны с расплавом, в виде дополнительных разнородных сложнопрофильных электромагнитных полей, с отличающейся по величине друг от друга в 2…3 раза напряженностью, при этом сложнопрофильное поле создают за счет разных углов наклона условных центральных осей полей систем катушек, изменяющихся от 5-7° до 85-90°, к оси колонки, чем обеспечивают разную конфигурацию суммарного поля, которое приобретает вид от объемно-плоского до пространственно сложного, чтобы получить разную интенсивность и периодичность воздействий, углы назначают и выдерживают в зависимости от химического состава компонентов расплава, а изменяют и регулируют их в заданном диапазоне, характеризуемом расширением и (или) сужением бочкообразной конфигурации результирующих полей.

Обобщенно можно сказать, что у нас осуществляется связь в едином процессе на всех этапах. Так, на этапе возникновения и последующего поддержания плазменного излучения в многокомпонентном расплаве, находящемся в сопряжении с проводником первого рода, в колонку вводят дополнительное ультрафиолетовое излучение накачки, а возникающие в обеднении процесса и под этим действием электронные потоки в зонах ванн в совокупности с наложением других управляющих внешних дополнительных энергетических воздействий электромагнитных полей разной интенсивности на последующих этапах процесса обеспечивают за счет расширения или сужения бочкообразной конфигурации полей и его зонного управления в объеме колонки, осуществляют управление обеднение процессом и в первую очередь интенсивностью выхода электронов в расплавах. Результаты повышения интенсивности процесса измеряют и оценивают по количеству новых продуктов в колонке, в том числе полученного на проводнике первого рода материала (металла), аккумулированных потенциалов (тока) и полученного однофазного вещества нестехиометрического состава.

При этом учитывают следующее, что частоты в возникающем плазменном излучении и дополнительно накладываемого ультрафиолетового излучения накачки близки, совпадают или находятся в резонансе. Наложение внешних дополнительных энергетических воздействий осуществляют на этапах разгонки колонки в рабочий режим с разной интенсивностью их воздействия в сочетании с режимами работы колонки на последующих этапах, вплоть до завершения ее работы. Управление накладываемых на колонку внешних энергетических воздействий проводят посредством регулирующего устройства, работу которого контролируют в зависимости от температуры расплава на стадиях нагрева и охлаждения, связывая их с величиной интенсивности воздействия на зоны колонки на всех этапах ее работы.

Таким образом, для решения поставленной цели предлагается способ интенсификации обеднение процесса и стабилизации выходных параметров получаемой продукции и повышение производительности колонки за счет комбинированного воздействия разнородных энергетических полей, направленных на совершенствование управление системой, связывая их с величиной интенсивности воздействия на зоны электрохимической колонки на этапах ее работы.

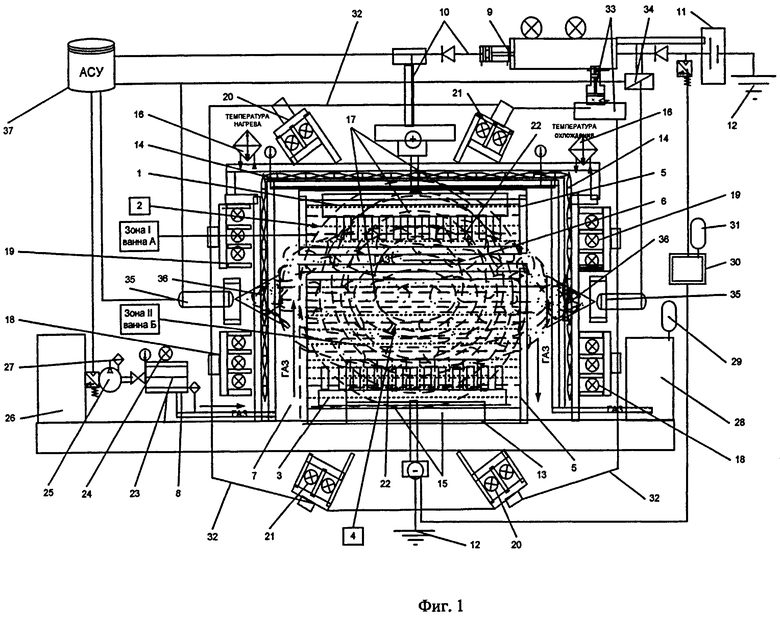

Сущность способа поясняют чертежи. На фиг.1 схематично приведен разрез устройства, позволяющего реализовать способ посредством электрохимической колонки со специальными системами обеспечения процесса и во взаимосвязи с внешними накладываемыми разнородными энергетическими полями, включая электромагнитные. Подобная система предназначена для получения стеклообразного материала вещества нестехиометрического состава (стеклополимера).

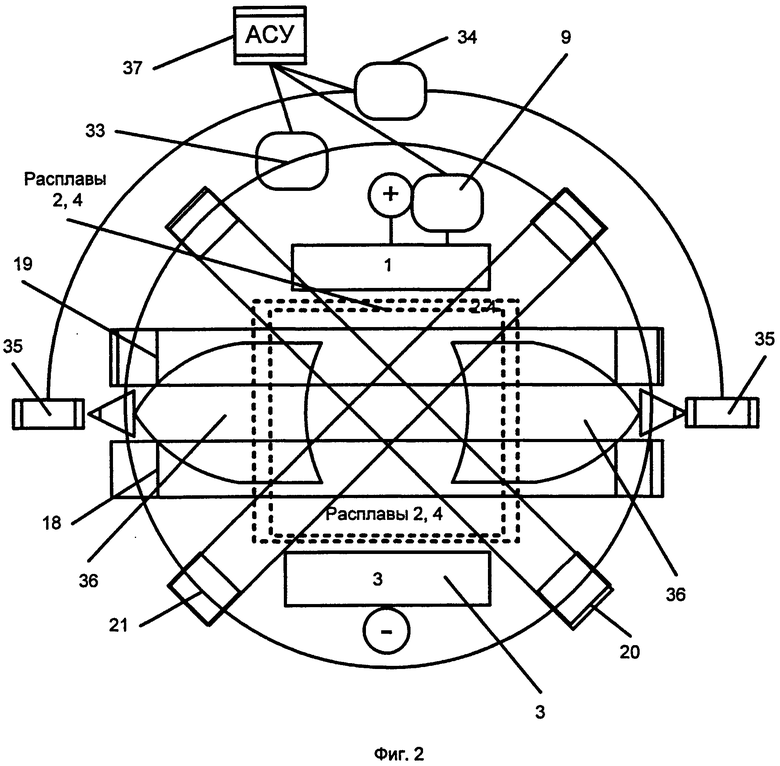

На фиг.2 приведена схема компоновки и взаимоположения устройств подачи внешних энергетических силовых воздействий, обеспечивающих требуемую форму и конфигурации рабочей зоны в колонке за счет воздействующих внешних полей.

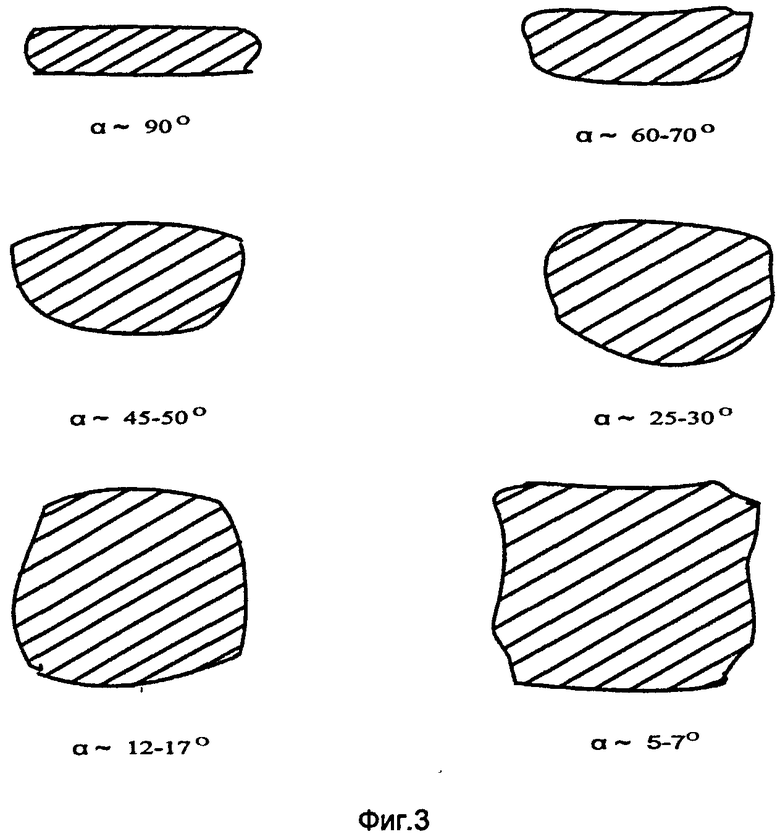

На фиг.3 приведены плоские проекции получаемых экспериментальных контуров сложных полей в зависимости от углов наклона αi, катушек друг к другу и к выбранной базовой плоскости.

Рассмотрим фиг.1, где показаны основные узлы устройств, предназначенных для реализации способа. Совокупность устройств системы работает следующим образом.

Колонка (фиг.1) содержит ванны (I) и (II). Ванны, расположенные друг над другом, определяют рабочие зоны: первая (I) - А и вторая (II) - Б. Ванны (закрытые объемы), собранные из деталей 5, изготовлены из кварцевого стекла. В них помещены предварительно разогретые до температуры свыше 500°C расплавы сложного многокомпонентного состава из окисных смесей.

Электрохимическую систему составляют две части или зоны I и II, в которых есть анод 1, помещенный в расплав 2, и катод 3, тоже помещенный в расплав, но 4. Расплавы 2 и 4 одинаковы по составу.

Ванны диэлектрически разделены между собой пространственным промежутком в форме зазора 6, образованного стенками из температуростойкого кварцевого стекла, проницаемого для электронов.

Через зазор 6 между ваннами (I) и (II) из системы 8 подается инертный газ 7, давление которого регулируют. Система содержит следующие элементы: 23 - накопитель, 24 - регулирующая аппаратура, 25 - запорная аппаратура, вентили, 26 - емкость, 27 - фильтры, 28 - приемная емкость, 29 - аккумулятор.

Анод и катод имеют свои электрические цепи. Однако при этом на обе ванны подается электрическое поле, а именно: в системе анод (1) - расплав (2) - стенки (5)- расплав (4) - катод (3), в текущее время анодного процесса подается высоковольтное напряжение. Напряжение в электрической цепи 10 анода, соединенного с источником напряжения 11, регулируют средствами. Цепи анода и катода заземлены, элементы 12.

В зоне II расплав 4 и катод 3 находятся в сопряжении с проводником 1-го рода (13), которым является, например, жидкое олово.

В процессе работы колонки на (в) проводнике с приобретением веществом расплава сочетания химических элементов, характеризуемого нестехиометрией химического состава, или с выделением в обеднение процессе на (в) проводнике 1-го рода 13 (это олово), происходит выделение массы веществ(а) 15, что является одним из продуктов обеднение процесса.

Подбором состава компонентов вещества расплава в определенном интервале температур, в текущее время поляризации расплава полями электрических зарядов, происходит «вырыв» электронов из расплава. Наложенное на расплав (4) электрическое поле дополняется нестационарным магнитным полем, что сопровождается возникновением ЭДС в проводнике 1-го рода (13). В итоге, в замкнутой потоком вырываемых электронов из расплава (4) электрической цепи, включающей систему анода (1) и расплава (2), проводник 1-го рода (13), расплав (4), а также пропусканием постоянного тока в этой электрической цепи происходит удаление подвижных катионов из расплава (4) на (в) проводник 1-го рода (13); их концентрацию обедняют с понижением до заданной величины с выделением в обеднение процессе на (в) проводнике 1-го рода (13) массы веществ(а), включая металлы, сорта подвижных катионов расплава (4).

Вышеуказанные особенности физико-химических процессов приводят к образованию ЭДС в колонке, характеризуемым возникновением электродвижущей силы (ЭДС), что определенным образом воздействуют на компоненты расплава. ЭДС формируется, когда в сопряжении с проводником 1-го рода 13 находится расплав источников ЭДС.

Температура расплава поддерживается термоэлементами устройства 14 в виде охватывающей систему из ванн печи, управление нагревом и охлаждением которой осуществляется устройствами 16.

По истечении заданного времени расплав 4 в системе охлаждают специальным устройством 16; при этом также контролируется температура, что обеспечивает получение однофазового стеклообразного материала вещества нестехиометрического состава.

В зависимости от скорости охлаждения получаемое вещество находится в аморфном (стекло) или кристаллическом состоянии (стеклокристаллические материалы) с желаемыми геометрическими параметрами и формой расплава, включая чистые металлы, сорта подвижных катионов, в агрегатном состоянии веществ(а) выделившейся массы согласно температуре, выбранной из заданных температур.

Реализация способа

Способ осуществляется следующим образом. На сложный многокомпонентный расплав в расположенных друг напротив друга ваннах накладывают через анод и катод высоковольтное электрическое поле, затем осуществляют комбинированные действия дополнительных внешних разнородных полей, в том числе посредством сложных электромагнитных полей (его условные элементы воздействий изображены на фиг.1 штриховыми контурами). Системой внешних энергетических воздействий, включая разогрев печи, поддержание ее работы, а также включение в работу последовательности (параллельности) системы электромагнитных катушек и системы ультрафиолетового излучения, добиваются создания объемного, сложного контурного (бочкообразного по форме) суммарного поля, интегрированное действие которого интенсифицирует выход электронных потоков в системе. Указанная последовательность есть полный цикл и закон работы колонки.

Укажем, как осуществляется действие разных внешних дополнительных полей.

Система электромагнитных катушек. С целью обеспечения требуемого комплексного воздействия на расплав и формирования заданных свойств получаемого стеклополимера посредством набора магнитных катушек создают сложное внешнее магнитное поле, суммарное пространственное поле которых является управляемым.

Катушки 18, 19, 20, 21, расположенные под разными углами (от ~5-7° до ~85-90°), охватывают обе зоны (I и II), т.е. весь объем зон расплава в колонке. Благодаря расположению друг за другом наборных катушек по всему периметру колонки создается комплексное сложное магнитное поле, которые суммарно обеспечивают с существующими и возникающими полями дополнительное энергетическое воздействие на нестационарное пульсирующее поле системы, создаваемое в расплаве за счет внутренних электромагнитных процессов.

Получаем электромагнитное поле, сформированное посредством специальным образом расположенных катушек (под определенными углами и в определенной последовательности), которое создает сложное объемное энергетическое воздействие, охватывающее рабочую область расплавов электрохимической колонки. Конфигурацию поля можно менять по-разному: от объемно-плоского до пространственно бочкообразного. За счет разной напряженности полей и расположения катушек меняют суммарную конфигурацию энергетического воздействия. При этом поля могут быть разные и отличаются друг от друга в 2…3 раза по величине напряженности, а в других случаях могут отличаться незначительно. Это во многом определяет состав расплава и целей, для чего применяется обеднение процесс, а именно для получения материалов потока электронов, полистекол, тепла или чистых металлов. Возможны различные комбинации целей.

Таким образом, катушки (18, 19, 20, 21) магнитных полей 17 позволяют создать объемное поле в пространстве рабочих зон. Моделирование процесса работы катушек в отдельных опытах на визуальных объектах (это были лепестки из магнитно-реагирующих материалов) показало, что объемно это подобно бочкообразной форме. При этом в зависимости от расположения катушек и направления действия полей в заданном диапазоне наблюдается расширение или сужение бочкообразной конфигурации указанных полей.

На фиг.3 приведены плоские проекции получаемых экспериментальных контуров сложных полей в зависимости от углов наклона αi, катушек друг к другу и к выбранной базовой плоскости, которые меняли от α~5-7° до α~160-180°.

От диапазонов углов и напряженности полей катушек пространственная конфигурация сильно изменяется. Так, при α~85-90° (для двух это ~160-180°) поле сужено до плоской формы. При α~60-70° суммарное поле по контуру несколько расширенное снизу и вогнутое сверху. При α~45-50° - поле вытянуто вдоль одного направления. При α~25-30° суммарное поле по форме, близкое к бочке или яйцеобразное. При расположении осей катушек относительно вертикальной под углом α~12-17° получается вытянутое объемное пространство. При малом угле α~5-7° суммарное влияние поля также сложной формы. Таким образом, однозначного пространственного поля от суммарного действия катушек добиться сложно и их расположение требует нового изучения, так как влияние поля связывается с особым воздействием, по управлению вырывом электронов и интенсификации выделения металла на (в) катоде. В нашем представлении наиболее приемлемыми для больших объемных процессов являются три последних. Однако, чтобы управлять всем процессом в широком диапазоне, надо использовать весь диапазон объемного сектора воздействия внешних полей, т.е. в наших условиях от ~5-7°до ~85-90°.

Управление работой и положением катушек магнитных полей осуществляется и регистрируется в системе регулирования циклами 33 и 34, связанными с единой АС 37.

Схема включения катушек представляет особую систему из цепи 32, блоков управления и согласования 33. Она зависит и определяется составом компонентов стеклообразного материала нестехиометрического вещества, структуры которого способны создавать нестационарное магнитное поле, характеризуемое наличием ЭДС в процессе поляризации, в том числе распределенными по объемам положительными электрическими зарядами, сообщенными материалу расплава в анодной системе, где анод соединен с источником напряжения, а катод заземлен.

С целью повышения безопасности работы колонки магнитная и другие системы внешних воздействий, как и вся колонка, имеют тройную систему тепловой, электромагнитной и радиационной защиты (не показана). Для снятия возникающих в системе избыточных потенциалов есть нагрузочные 30 и аккумулирующие 31 устройства.

В перечне необходимых для реализации нового способа интенсификацией обеднение процесса и новых узлов предлагаемого способа, чтобы уменьшить время выхода колонки на рабочие режимы и осуществить возможность получения высококачественных композиционных стеклополимеров, предложено, то что проводники в системе анода 1 и проводники катода 3 снабжены особой системой смещенных стержней-электродов 22. Это необходимо, чтобы повысить эффективность изменения концентрации подвижных катионов электрическими полями. Особенностью конструкции системы электродов анода и катода является то, что они расположены равномерно по всему пространству ванн со смещением. В анодной (I) зоне они находятся внизу в количестве ni и расположены перпендикулярно поверхности контура.

Электроды катодной зоны расположены к электродам анодной зоны навстречу (или под некоторым углом), их количество n2. Взаиморасположение и количество стержней-электродов n1 и n2 между собой связаны, их численное соотношение устанавливается экспериментально в зависимости от состава шихты, особенностей расплава и энергетической характеристикой колонки.

Ультрафиолетовое излучение. Дополнительное ультрафиолетовое излучение «накачки» в области плазменного свечения создает система регулирования циклами 34, состоящая из генератора 35 со своим блоком питания и системой излучателей 36.

Управление работой всех устройств внешних энергетических воздействий, начиная от разогрева печи, поддержание ее работы и включение в работу последовательности (параллельности) катушек, а также системы ультрафиолетового излучения на заданных режимах и по заданному закону, осуществляют посредством системы автоматического управления (АСУ) 37. Представим в двухкоординатном исполнении схематично расположения трех объемных полей (электромагнитное, магнитные и ультрафиолетовое) см. фиг.2.

Система дополнительного ультрафиолетового излучения (35, 36) является излучением накачки к возникающему собственному плазменному излучению на стадиях работы колонки. Блок 34 связывает систему с автоматической системой управления всей колонки. Работа анодной (1) и катодной (3) высоковольтной системы, обеспечивающей подачу электрической энергии для расплава, контролируется блоком 9, связанным с АСУ37.

Предлагаемый способ реализуется посредством множества устройств, системы которых работают взаимосвязано, поэтому обеспечивается цель изобретения.

Отдельно в соответствии с задачами обеднение процесса (ими могут быть требования получить сверхчистые металлы, сложного полистекла или иные) составляется состав стеклообразующей многокомпонентной смеси, из которой приготовляют искомый разогретый расплав, чтобы получить заданные технические показатели обеднение процесса.

Опытно лабораторно подтвержден положительный эффект от управления процесса новыми средствами реализации способа. При этом производительность процесса (отношение количества полученного материала к затраченному времени) повысилась на 17-23%, это проверено при использовании двух разных составов. Также стала выше стабильность качества получаемых материалов по химическому составу. Возросла на одну треть скорость процесса разгонки колонки и выхода на рабочие режимы. Это доказывает высокую эффективность предлагаемого способа.

Накладываемое напряжение от высоковольтного источника, регулируемое через систему, обеспечивает перевод системы в новое энергетическое состояние, которое современная наука пока не может однозначно описать и однозначно управлять процессами.

Предложенный новый способ интенсификации и повышения управляемости обеднение процессом может быть применен не только для указанных многокомпонентных составов, позволяющих получать при изготовлении вещества нестехиометрического состава. Он способен и позволяет управлять многими энергетическими явлениями, происходящими в электрохимических и новых сложных электролитических колонках разного назначения.

Изобретение относится к способу получения вещества нестехиометрического состава из расплава стеклообразующей многокомпонентной системы. Техническим результатом изобретения является обеспечение управление интенсивностью обеднения процессов. Способ управления интенсивностью обеднение процесса при получении вещества нестехиометрического состава заключается в применении несоединенных между собой анодной и катодной ванн с расплавом и наложением на расплавы электрического поля, приводящего к вырыву электронов из расплава стеклообразующей многокомпонентной смеси, при накапливании потока вырываемых электронов в замкнутой электрической цепи. При этом распределенные по объемам положительные электрические заряды вместе с полем заряда анода поляризуют расплавы и в катодной ванне, где помещен в сопряжении с расплавом материал первого рода, образующиеся поля воздействуют особым образом на подвижные катионы расплава, которые на электроде катодной ванны изменяют свою концентрацию в расплаве с понижением до заданной величины, что сопровождается выделением на катоде сопутствующего металла сорта подвижных катионов, при этом в расплаве за счет сочетания химических элементов и в присутствии газов происходят структурные изменения с получением нового вещества, которое характеризуется однофазовостью и нестехиометрией химического состава, затем расплав охлаждают с определенной скоростью. Причем на начальном этапе разогрева до нужной температуры стеклообразования и «разгонки» колонки до состояния протекания обеднение процесса при возникновении в объеме расплава газового свечения с образованием плазменного излучения для последующего поддержания достаточной и высокой интенсивности плазменного излучения в стеклообразующем многокомпонентном расплаве на обе ванны из вне накладывают дополнительное ультрафиолетовое излучение накачки по величине близкое, совпадающее или находящееся в резонансе с возникшими излучениями в колонке. Затем проводят управление выходом электронов и переносом катионов в расплавах, проведение интенсификации и стабилизации обеднение процесса на всех этапах осуществляют посредством наложения дополнительных внешних комбинированных энергетических воздействий, которые охватывают объемно анодную и катодную ванны с расплавом, в виде дополнительных разнородных сложнопрофильных электромагнитных полей, по величине напряженности отличающихся друг от друга в 2-3 раза, а конфигурация сложнопрофильного суммарного поля создается за счет расположения углов наклона от 5-7° до 85-90° центральных осей полей систем катушек к оси колонки в зависимости от химического состава компонентов расплава. 3 з.п. ф-лы, 3 ил.

1. Способ управления интенсивностью обеднение процесса при получении вещества нестехиометрического состава в несколько этапов посредством обеднение процесса, заключающийся в том, что применяют несоединенные между собой анодную и катодную ванны с расплавом и накладывают на расплавы электрическое поле, приводящее к вырыву электронов из расплава стеклообразующей многокомпонентной смеси, поток вырываемых электронов накапливают в замкнутой электрической цепи, при этом распределенные по объемам положительные электрические заряды вместе с полем заряда анода поляризуют расплавы, а в катодной ванне, где помещен в сопряжении с расплавом материал первого рода, образующиеся поля воздействуют особым образом на подвижные катионы расплава, которые на электроде катодной ванны изменяют свою концентрацию в расплаве с понижением до заданной величины, что сопровождается выделением на катоде сопутствующего металла сорта подвижных катионов, при этом в расплаве за счет сочетания химических элементов и в присутствии газов происходят структурные изменения с получением нового вещества, которое характеризуется однофазовостью и нестехиометрией химического состава, затем после получения требуемого химического состава расплав охлаждают с определенной скоростью, причем требуемые физико-механические свойства и геометрические параметры получаемого вещества достигают за счет применения технологических приемов выдерживанием в интервале температур, кристаллизации до однофазного состояния, а также систем удаления, вытяжки с разными скоростями, отличающийся тем, что на начальном этапе разогрева до нужной температуры стеклообразования и «разгонки» колонки до состояния протекания обеднение процесса при возникновении в объеме расплава газового свечения с образованием плазменного излучения для последующего поддержания достаточной и высокой интенсивности плазменного излучения в стеклообразующем многокомпонентном расплаве на обе ванны извне накладывают дополнительное ультрафиолетовое излучение накачки по величине близкое, совпадающее или находящееся в резонансе с возникшими излучениями в колонке, на следующем этапе проводят управление выходом электронов и переносом катионов в расплавах, проведение интенсификации и стабилизации обеднение процесса на всех этапах осуществляют посредством наложения дополнительных внешних комбинированных энергетических воздействий, которые охватывают объемно анодную и катодную ванны с расплавом, в виде дополнительных разнородных сложнопрофильных электромагнитных полей, по величине напряженности отличающихся друг от друга в 2-3 раза, а конфигурация сложнопрофильного суммарного поля создается за счет расположения углов наклона от 5-7° до 85-90° центральных осей полей систем катушек к оси колонки в зависимости от химического состава компонентов расплава.

2. Способ по п. 1, отличающийся тем, что наложение внешних дополнительных энергетических воздействий осуществляют на этапах разгонки колонки в рабочий режим с разной интенсивностью их воздействия в сочетании с режимами работы колонки на последующих этапах вплоть до завершения ее работы.

3. Способ по п. 1, отличающийся тем, что управление накладываемых на колонку внешних энергетических воздействий осуществляют посредством регулирующего устройства, работу которого синхронизируют с работой устройства дополнительного плазменного излучения на стеклообразующий многокомпонентный расплав, и применяют цикловой режим, связывая его с величиной интенсивности воздействия на зоны электрохимической колонки на этапах ее работы по заданному закону.

4. Способ по п. 1, отличающийся тем, что накладываемые на колонку внешние энергетические воздействия в виде сложнопрофильных полей создают в условиях изменяющихся углов наклона в заданном диапазоне, характеризуемым расширением и/или сужением бочкообразной конфигурации результирующих полей, чем обеспечивают разную интенсивность и периодичность воздействий полей на расплав.

| Способ получения однофазового стеклообразного материала вещества нестехиометрического состава | 2002 |

|

RU2224725C1 |

| Способ электрохимической обработки стеклоизделий | 1974 |

|

SU523062A1 |

| Устройство для электрохимической обработки стекла | 1974 |

|

SU518478A1 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ ШЛАКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401875C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2014-06-20—Публикация

2012-01-11—Подача