Область техники, к которой относится изобретение

Настоящее изобретение относится к способу профилирования конца электропровода и форме для профилирования конца электропровода, причем проводникам множества электропроводов придается профиль на дальнем конце с прямоугольным поперечным сечением.

Предпосылки создания изобретения

Например, в способе ультразвуковой сварки для сварки ультразвуковой сваркой проводника электропровода с выводом, при приложении давления консолью давления и вибрации проводнику электропровода придается прямоугольная форма на виде в разрезе (например, см. в ПЛ 1-5).

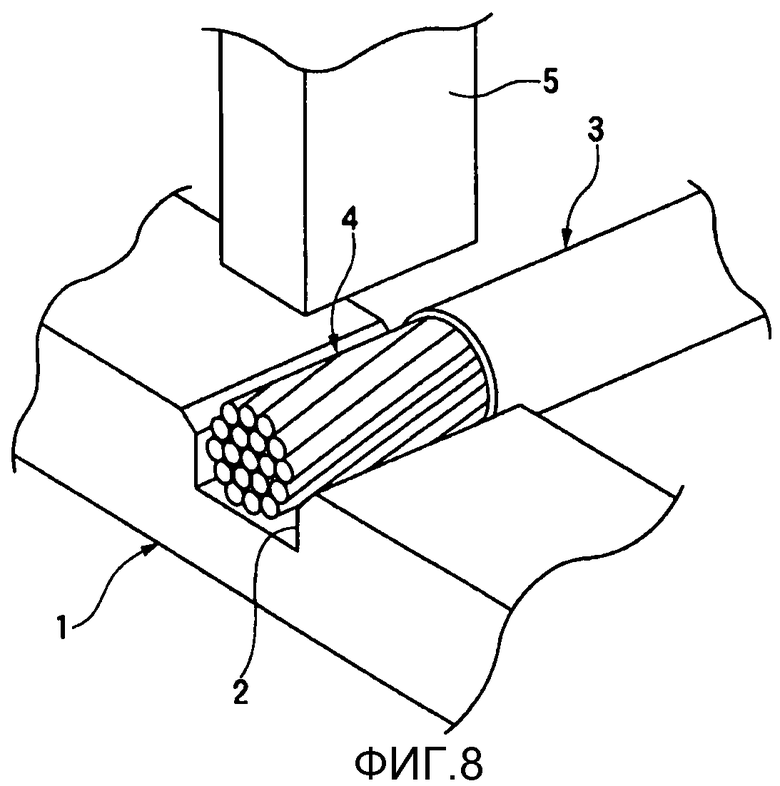

В случае придания проводнику электропровода прямоугольной формы на виде в разрезе, как показано на Фиг. 8, проводник 4 электропровода 3 размещается в участке 2 углубленной канавки, образованном на нижней форме 1, и в этом состоянии проводник 4 внутри участка 2 канавки прессуется верхней формой 5. Следовательно, проводник 4 электропровода 3 прессуется нижней формой 1 и верхней формой 5 и ему придается заранее заданная прямоугольная форма на виде в разрезе.

Список цитированной литературы:

Патентная литература

[ПЛ 1] JP-A-4-248283

[ПЛ 2] JP-A-2000-149755

[ПЛ 3] JP-A-2004-95293

[ПЛ 4]JP-A-2006-172927

[ПЛ 5]JP-A-2009-21176

Сущность изобретения

Техническая задача

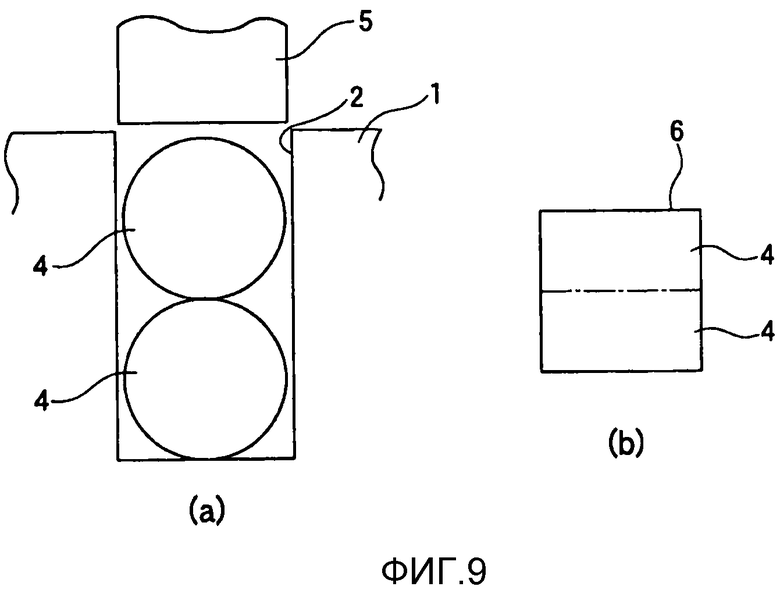

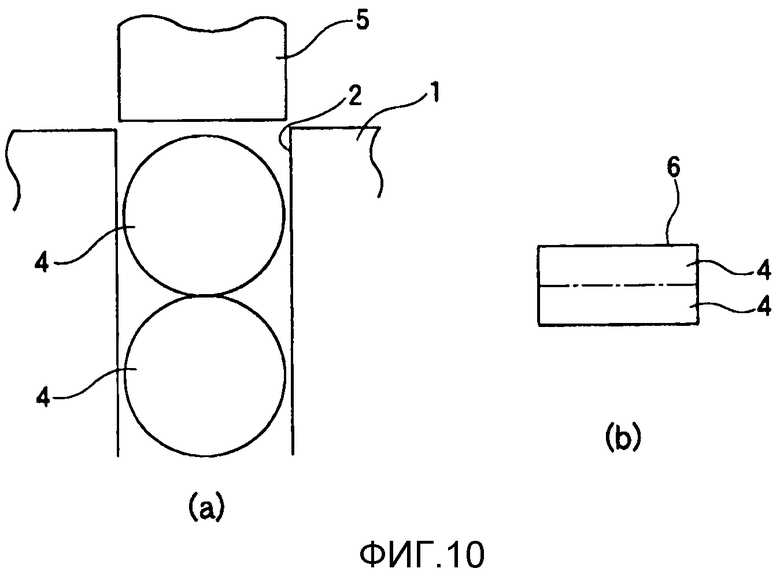

В связи с этим для двух электропроводов 3, соединенных с выводом, проводники 4 всех электропроводов 3 укладываются друг на друга и прессуются, при этом им придается прямоугольная форма на виде в разрезе, как описано выше. Например, когда проводники 4 двух электропроводов 3 с радиусом 1 мм прессуются по направлению укладки, как показано на Фиг. 9(а), при этом участку 6 соединительного вывода придается квадратный профиль, имеющий ширину 2 мм и высоту 2 мм на виде в разрезе, как показано на Фиг. 9(b), размер в направлении сжатия сжимается с 4 мм до 2 мм (наполовину), а коэффициент сжатия становится равным 50%. Также когда проводники 4 двух электропроводов 3 с радиусом 1 мм прессуются по направлению укладки, как показано на Фиг. 10(а), при этом участку 6 соединительного вывода придается продолговатый профиль, имеющий ширину 2 мм и высоту 1 мм на виде в разрезе, как показано на Фиг. 10(b), размер в направлении сжатия сжимается с 4 мм до 1 мм (до одной четвертой) и коэффициент сжатия становится равным 75%.

Когда коэффициент сжатия является высоким, существует вероятность того, что центр профилированного проводника 4 будет чрезмерно сдавлен, к центру будет приложена высокая нагрузка, при этом проводник 4 может получить повреждения, что приведет к уменьшению прочности.

Настоящее изобретение было выполнено, принимая во внимание эти обстоятельства и вероятный исход, при этом задача настоящего изобретения - обеспечить способ профилирования конца электропровода и форму для профилирования конца электропровода, допускающие придание дальнему концу прямоугольного профиля на виде в разрезе за счет равномерного прессования проводников электропроводов, не вызывая уменьшение прочности.

Решение задачи

Для решения этой задачи, согласно первому аспекту настоящего изобретения обеспечен способ профилирования конца электропровода, причем проводники электропроводов, уложенные друг на друга, сжимаются по направлению укладки таким образом, что дальнему концу придается прямоугольный профиль на виде в разрезе, причем способ содержит сжатие уложенных друг на друга проводников электропроводов по направлению укладки парой форм, снабженных профилирующими канавками, имеющими углообразующие участки для придания профиля угловым участкам дальнего конца; причем угловым участкам дальнего конца с прямоугольным профилем на виде в разрезе профиль придается углообразующими участками форм и углообразующими участками, которые образуются на границе между формами.

В первом аспекте настоящего изобретения дальнему концу с прямоугольным профилем на виде в разрезе может быть придан профиль за счет прессования множества проводников при значительном уменьшении коэффициента сжатия. Следовательно, сжимающее усилие, примененное к проводникам, может быть выровнено, при этом повреждение проводников минимизируется, а уменьшение прочности может быть предотвращено.

Также для решения этой задачи, согласно второму аспекту настоящего изобретения обеспечена форма для профилирования конца электропровода, причем проводники электропроводов, уложенные друг на друга, сжимаются по направлению укладки, при этом дальнему концу с прямоугольным профилем на виде в разрезе придается профиль, причем форма содержит пару форм, снабженных профилирующими канавками, имеющими углообразующие участки для придания профиля угловым участкам дальнего конца; причем углообразующие участки образуются краями профилирующих канавок за счет взаимной стыковки соответствующих форм так, что профилирующие канавки совмещаются.

Во втором аспекте настоящего изобретения прямоугольный профиль на виде в разрезе дальнему концу можно придать за счет прессования множества проводников, при этом значительно уменьшить коэффициент сжатия. Следовательно, сжимающее усилие, примененное к проводникам, может быть выровнено, при этом повреждение проводников минимизируется, а уменьшение прочности может быть предотвращено.

Преимущественные результаты изобретения

Согласно настоящему изобретению может быть обеспечен способ профилирования конца электропровода и форма профилирования конца электропровода, допускающие придание прямоугольного профиля на виде в разрезе за счет равномерного прессования проводников множества электропроводов, не вызывая уменьшения прочности.

Настоящее изобретение было кратко описано выше. Детали настоящего изобретения в дальнейшем станут более очевидными при прочтении варианта осуществления настоящего изобретения, описанного ниже, обращаясь к прилагаемым чертежам.

Краткое описание чертежей

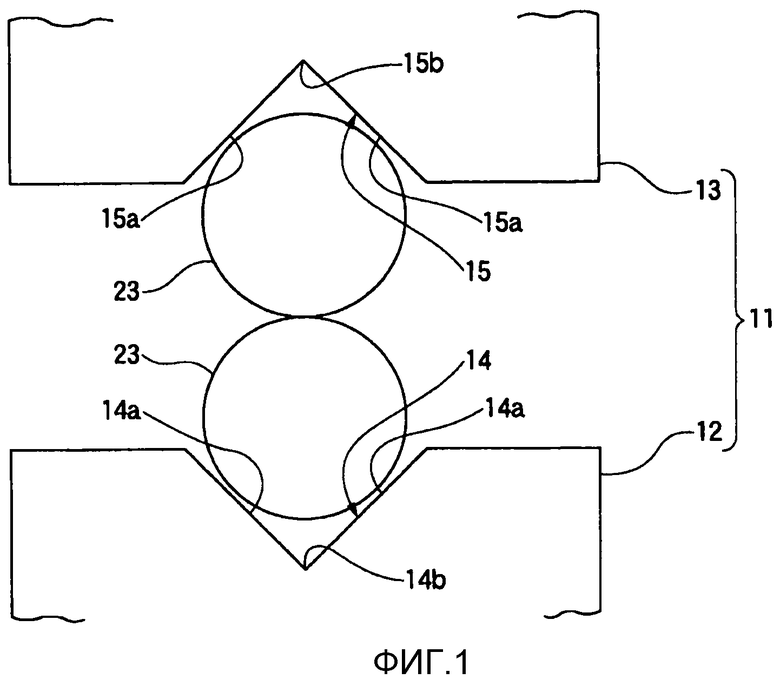

Фиг. 1 представляет собой вид формы для профилирования конца электропровода согласно варианту осуществления настоящего изобретения.

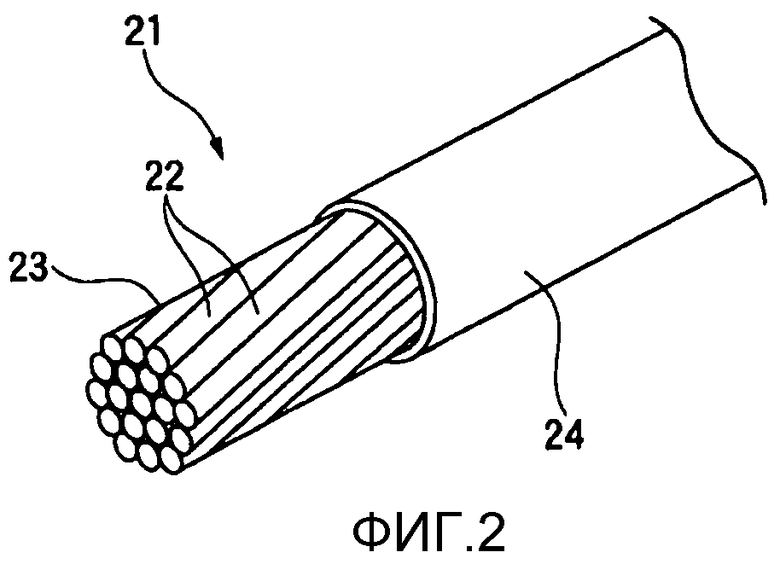

Фиг. 2 - вид в перспективе конца электропровода, являющегося объектом для придания профиля.

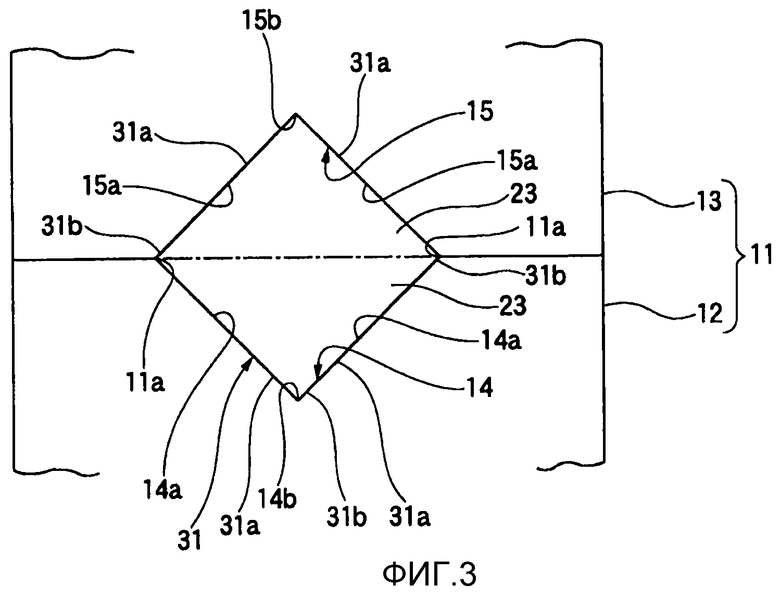

Фиг. 3 - вид спереди, на котором показано состояние придания профиля проводникам электропроводов формой для профилирования конца электропровода.

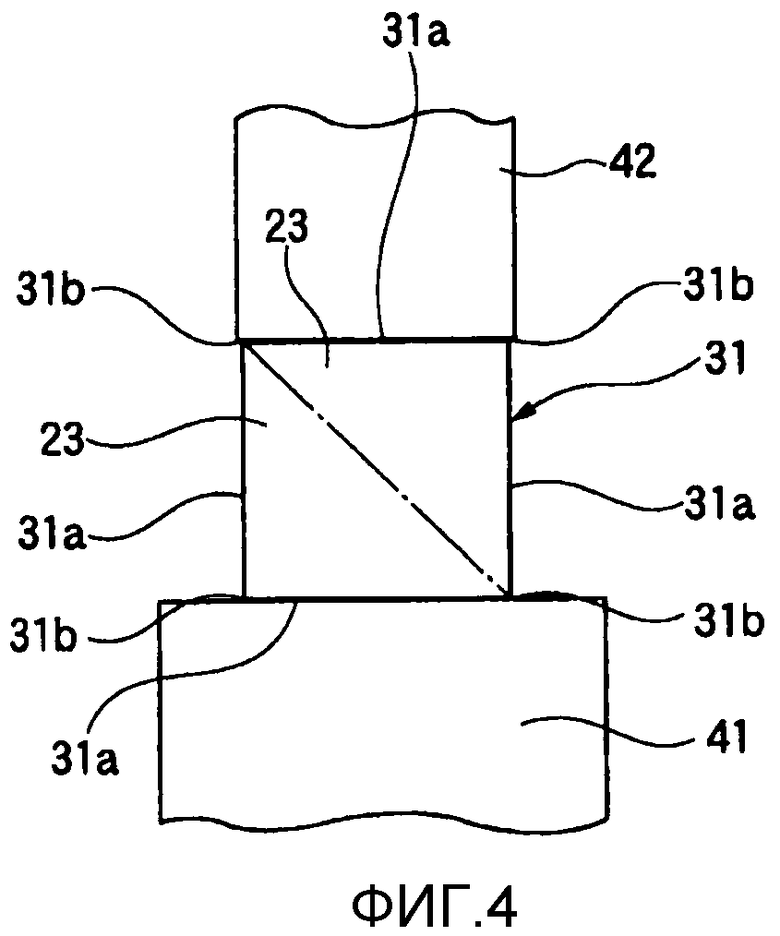

Фиг. 4 - вид спереди, на котором показан способ соединения дальнего конца, профилированного за счет прессования проводников электропроводов.

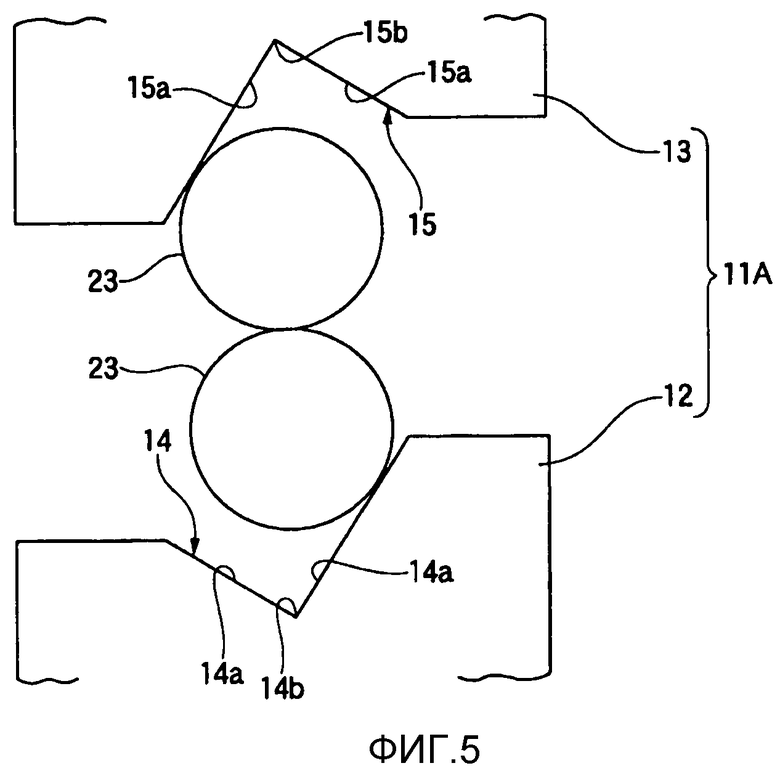

Фиг. 5 - вид спереди формы профилирования конца электропровода согласно другому варианту осуществления настоящего изобретения.

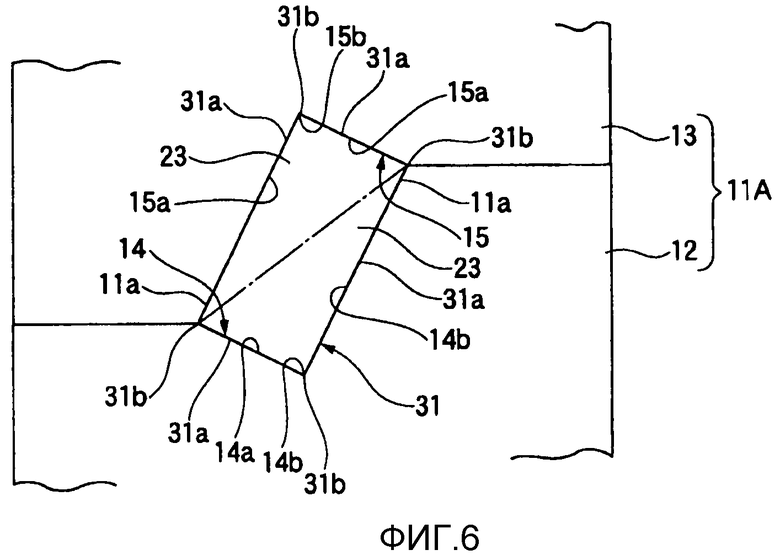

Фиг. 6 - вид спереди, на котором показано состояние придания профиля проводникам электропроводов формой для профилирования конца электропровода.

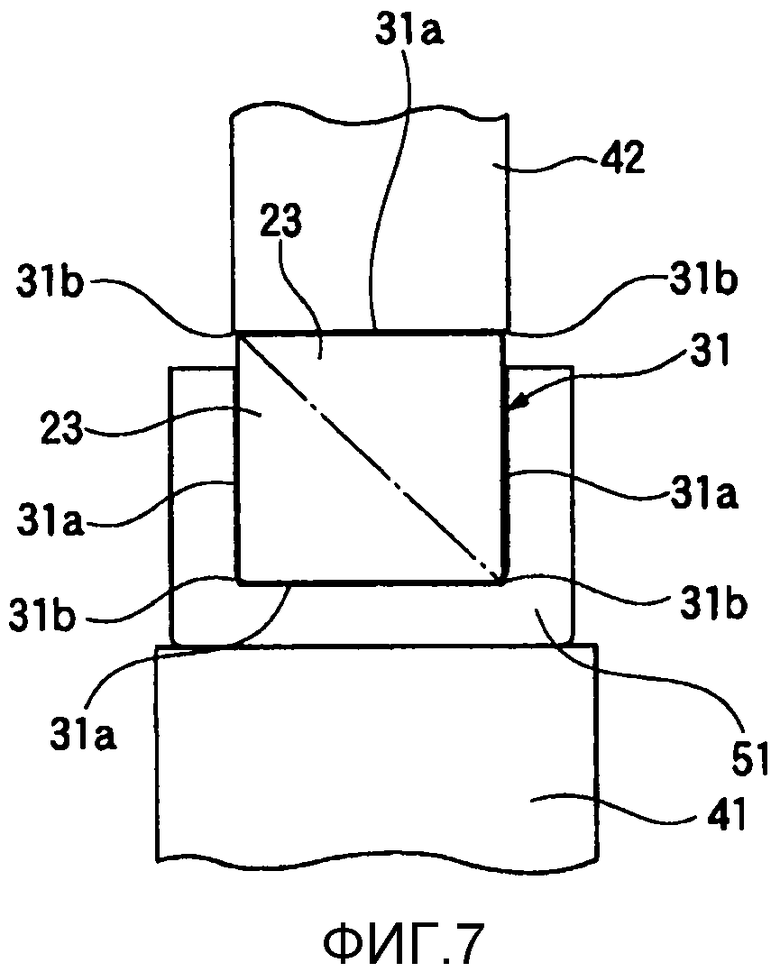

Фиг. 7 - вид спереди, на котором показан способ соединения между выводом и дальним концом, профилированным за счет прессования электропроводов.

Фиг. 8 - вид в перспективе, на котором показан традиционный пример способа придания профиля проводнику.

Фиг. 9(а) и 9(b) - виды, описывающие случай придания профиля проводникам двух электропроводов традиционным способом придания профиля, в частности Фиг. 9(b) - вид спереди профилированного дальнего конца.

Фиг. 10(а) и 10(b) - виды, описывающие случай придания профиля проводникам двух электропроводов традиционным способом придания профиля, в частности Фиг. 10(b) - вид спереди профилированного дальнего конца.

Описание вариантов осуществления

В дальнейшем, обращаясь к чертежам, будет описан пример варианта осуществления согласно настоящему изобретению.

Фиг. 1 представляет собой вид формы профилирования конца электропровода согласно варианту осуществления настоящего изобретения, при этом Фиг. 2 представляет собой вид в перспективе конца электропровода, являющегося объектом для придания профиля, при этом Фиг. 3 представляет собой вид спереди, на котором показано состояние придания профиля проводникам электропроводов формой для профилирования конца электропровода, и Фиг. 4 - вид спереди, на котором показан способ соединения дальнего конца, профилированного за счет прессования проводников электропроводов.

Как показано на Фиг. 1, форма 11 для профилирования конца электрического провода включает нижнюю металлическую форму (форму) 12 и верхнюю металлическую форму (форму) 13.

Как показано на Фиг. 2, электропровод, профиль концу которого придается формой 11 для придания профиля электрическому проводу, имеет проводник 23, жилы 22 в котором скручены, при этом этот проводник покрыт наружной оболочкой 24. Проводник 23 образован из металлического материала, такого как алюминий или сплав алюминия. Более того, внешняя оболочка 24 образована из синтетического полимерного материала, такого как полипропиленовый (PP) полимер.

Как показано на Фиг. 3, форма 11 для профилирования конца электропровода представляет собой форму для придания дальнему концу 31 квадратного профиля на виде в разрезе (прямоугольного профиля на виде в разрезе) за счет укладки друг на друга проводников 23 двух электропроводов 21 и за счет сжимания проводников 23 по направлению укладки.

Профилирующие канавки 14, 15 соответственно образованы на нижней металлической форме 12 и верхней металлической форме 13, из которых скомпонована форма 11 для профилирования конца электропровода. Эти профилирующие канавки 14, 15 имеют плоские поверхностные участки 14а, 15а для образования поверхностей 31а дальнего конца 31, и углообразующие участки 14b, 15b для придания профиля угловым участкам 31b дальнего конца 31.

Когда радиус проводника 23 электропровода 21 устанавливается в 1 мм, размеры длины плоских поверхностных участков 14а, 15а устанавливаются в 2 мм, при этом оба угла углообразующих участков 14b, 14b устанавливаются в 90°.

В случае образования дальнего конца 31 за счет объединения проводников 23 двух электропроводов 21 формой 11 для профилирования конца электропровода проводники 23 электропроводов 21, оголенные за счет удаления внешних оболочек 24 на концах, размещаются между нижней металлической формой 12 и верхней металлической формой 13 в состоянии укладки проводников 23 друг на друга (см. Фиг. 1).

В этом состоянии проводники 23 электропроводов 21 сжимаются по направлению укладки нижней металлической формой 12 и верхней металлической формой 13.

Затем проводники 23 электропроводов 21 прессуются внутри профилирующих канавок 14, 15 нижней металлической формы 12 и верхней металлической формы 13, и дальнему концу 31 придается профиль.

На этом дальнем конце 31 в противоположных местоположениях углообразующими участками 14b, 15b профилирующих канавок 14, 15 образуются прямоугольные угловые участки 31b, также прямоугольные угловые участки 31b образуются в противоположных местоположениях углообразующими участками 11а, образованными на границе между нижней металлической формой 12 и верхней металлической формой 13. Затем между этими угловыми участками 31b образуются поверхности 31а. Т.е. дальнему концу 31 придается квадратный профиль на виде в разрезе, имеющий четыре угловых участка 31b.

На дальнем конце 31, профилированном таким образом, длина каждой стороны становится равной 2 мм на виде в разрезе, когда радиус проводника 23 установлен в 1 мм так, что длина диагональной линии становится равной около 2,83 мм.

Следовательно, когда проводники 23 двух электропроводов 21 прессуются формой 11 для профилирования конца электропровода, размер проводников 23 в направлении укладки изменяется с 4 мм до 2,83 мм, и сжимается до около 70,75% в отношении начального размера. То есть коэффициент сжатия этой формой 11 для профилирования конца электропровода становится равным около 29,25%.

Таким образом, согласно этому варианту осуществления дальнему концу 31, имеющему прямоугольный профиль на виде в разрезе, может быть придан квадратный профиль на виде в разрезе за счет прессования двух проводников 23 при значительном уменьшением коэффициент сжатия. Следовательно, сжимающее усилие, примененное к проводникам 23, может быть выровнено, при этом повреждение проводников 23 минимизируется, а уменьшение прочности может быть предотвращено.

Кроме того, в случае сварки дальнего конца способом ультразвуковой сварки дальний (дистальный) конец 31 поворачивается на 45°, и поверхность 31а размещается на опоре 41, как показано на Фиг. 4. В этом состоянии ультразвуковой консолью 42 производится ультразвуковая вибрация, при одновременном прессовании этой ультразвуковой консолью 42, расположенной на противоположной стороне от опоры 41, когда дальний конец 31 зажат между опорой 41 и ультразвуковой консолью 42.

В результате концы двух электропроводов 21 свариваются ультразвуковой вибрацией на дальнем конце 31.

Далее будет описан другой вариант осуществления.

Кроме того, назначая одинаковые позиции к одинаковым конструктивным участкам, как у варианта осуществления, описанного выше, разъяснение для них не приводится.

Фиг. 5 представляет собой вид спереди формы для профилирования конца электропровода согласно другому варианту осуществления настоящего изобретения, а Фиг. 6 представляет собой вид спереди, на котором показано состояние придания профиля проводникам электропровода формой для профилирования конца электропровода.

Как показано на Фиг. 5, в форме 11А для профилирования конца электропровода согласно другому варианту осуществления местоположение стыковки краев профилирующей канавки 14 нижней металлической формы 12 и профилирующей канавки 15 верхней металлической формы 13 сдвинуто. Поэтому в профилирующей канавке 14 соответствующие длины плоских поверхностных участков 14а изменены, а также в профилирующей канавке 15 изменены соответствующие длины плоских поверхностных участков 15а. Более точно, когда радиус проводника 23 установлен в 1 мм, в профилирующей канавке 14 длина одного плоского поверхностного участка 14а установлена в 1 мм, а длина другого плоского поверхностного участка 14а установлена в 2 мм. Подобным образом в профилирующей канавке 15 длина одного плоского поверхностного участка 15а установлена в 1 мм, а длина другого плоского поверхностного участка 15а установлена в 2 мм.

Как показано на Фиг. 6, в случае придания профиля дальнему концу 31 за счет объединения проводников 23 двух электропроводов 21 формой 11А для профилирования конца электропровода проводники 23 электропроводов 21, оголенные за счет удаления внешних оболочек 24 на концах, размещаются между нижней металлической формой 12 и верхней металлической формой 13 в состоянии укладки проводников 23 друг на друга (см. Фиг. 5).

В этом состоянии проводники 23 электропроводов 21 сжимаются по направлению укладки нижней металлической формой 12 и верхней металлической формой 13.

Затем проводники 23 электропроводов 21 прессуются внутри профилирующих канавок 14, 15 нижней металлической формы 12 и верхней металлической формы 13, и дальнему концу 31 придается профиль.

На этом дальнем конце 31 в противоположных местоположениях углообразующими участками 14b, 15b профилирующих канавок 14, 15 образуются прямоугольные угловые участки 31b, также прямоугольные угловые участки 31b образуются в противоположных местоположениях углообразующими участками 11а, образованными на границе между нижней металлической формой 12 и верхней металлической формой 13. Кроме того, между этими угловыми участками 31b образуются поверхности 31а. То есть дальнему концу 31 придается удлиненный профиль на виде в разрезе (прямоугольный профиль на виде в разрезе), имеющий четыре угловых участка 31b.

На дальнем конце 31, профилированном таким образом, длина длинной стороны становится равной 2 мм, а длина короткой стороны становится равной 1 мм на виде в разрезе, когда радиус проводника 23 установлен в 1 мм так, что длина диагональной линии становится равной около 2,236 мм.

Следовательно, когда проводники 23 двух электропроводов 21 прессуются формой 11А для профилирования конца электропровода, размер проводников 23 в направлении укладки изменяется с 4 мм до 2,236 мм, и сжимается до около 55,9% в отношении начального размера. То есть коэффициент сжатия этой формой 11А профилирования конца электропровода становится равным около 44,1%.

Также в случае другого варианта осуществления, описанного выше, дальнему концу 31, имеющему прямоугольный профиль на виде в разрезе, может быть придан удлиненный профиль на виде в разрезе, за счет прессования двух проводников 23 со значительным уменьшением коэффициент сжатия. Следовательно, сжимающее усилие, примененное к проводникам 23, может быть выровнено, при этом повреждение проводников 23 минимизируется, а уменьшение прочности может быть предотвращено.

Кроме того, в случае сварки дальнего конца способом ультразвуковой сварки дальний конец 31 поворачивается, и поверхность 31а размещается на опоре 41, как описано, обращаясь к Фиг. 4. В этом состоянии ультразвуковой консолью 42 производится ультразвуковая вибрация, при одновременном прессовании этой ультразвуковой консолью 42 с противоположной стороны от опоры 41.

До сих пор описывался случай придания профиля проводникам 23 двух электропроводов 21 за счет прессования и придания профиля дальнему концу 31 и затем соединения проводников 23 за счет сварки дальнего конца 31 способом ультразвуковой сварки. В дальнейшем будет описан случай придания профиля проводникам 23 двух электропроводов за счет прессования и придания профиля дальнему концу 31 и дальнейшей сварки дальнего конца 31 и вывода способом ультразвуковой сварки при соединении проводников 23, а также соединении проводников 23 с выводом. Фиг. 7 - вид спереди, на котором показан способ соединения между выводом и дальним концом, профилированным за счет прессования электропроводов. Более того, процесс придания профиля проводникам 23 двух электропроводов 21 за счет прессования и придания профиля дальнему концу 31 описан, обращаясь к Фиг. 1 и 3, или Фиг. 5 и Фиг. 6, таким образом его разъяснение опущено.

В случае сварки вывода 51 и дальнего конца 31, описанного, обращаясь к Фиг. 1 и Фиг. 3, способом ультразвуковой сварки, дальний конец 31 поворачивается на 45°, и поверхность 31а размещается на верхней поверхности вывода 51, как показано на Фиг. 7. Более того, вывод 51, на который помещается дальний конец 31, размещается на опоре 41. В этом состоянии ультразвуковой консолью 42 производится ультразвуковая вибрация при одновременном прессовании этой ультразвуковой консолью 42, расположенной на противоположной стороне от опоры 41, когда дальний конец 31 и вывод 51 зажат между опорой 41 и ультразвуковой консолью 42.

В результате концы двух электропроводов 21 свариваются ультразвуковой вибрацией у дальнего конца 31, а также дальний конец 31 приваривается к выводу 51.

Более того, настоящее изобретение не ограничено описанными выше вариантами осуществления, при этом могут быть надлежащим образом выполнены модификации, улучшения и подобные им. Кроме того, при условии реализации настоящего изобретения количество компонентов, материалов, форм, размеров, мест расположений и подобного каждого компонента в вариантах осуществления, описанных выше, является произвольным и неограниченным.

Эта заявка основана и испрашивает приоритет заявки на патент № 2010-188558 Японии, поданной 25 августа 2010 г., содержание которой включено в материалы настоящей заявки посредством ссылки.

Промышленная применимость

Согласно настоящему изобретению может быть обеспечен способ профилирования конца электропровода и форма для профилирования, допускающие придание концу электропровода прямоугольного профиля на виде в разрезе за счет равномерного прессования проводников множества электропроводов, не вызывая уменьшения прочности.

Список ссылочных позиций:

11, 11А Форма профилирования конца электропровода

11а Углообразующий участок

12 Нижняя металлическая форма (форма)

13 Верхняя металлическая форма (форма)

14, 15 Профилирующая канавка

14b, 15b Уголообразующий участок

21 Электропровод

23 Проводник

31 Дальний конец

31b Угловой участок.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕВОЙ СОЕДИНИТЕЛЬ И ЭЛЕКТРОПРОВОД С КОНЦЕВЫМ СОЕДИНИТЕЛЕМ | 2009 |

|

RU2454764C1 |

| КОНЦЕВОЙ СОЕДИНИТЕЛЬ И ЭЛЕКТРОПРОВОД С КОНЦЕВЫМ СОЕДИНИТЕЛЕМ | 2009 |

|

RU2455736C1 |

| УСТРОЙСТВА И СПОСОБЫ ПРОФИЛИРОВАНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2518811C2 |

| КОНЦЕВАЯ СТРУКТУРА И СПОСОБ КОНЦЕВОЙ ОБРАБОТКИ ЭКРАНИРОВАННОГО ЭЛЕКТРОПРОВОДА | 2011 |

|

RU2524390C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И СПОСОБ ПРОФИЛИРОВАНИЯ МАТЕРИАЛА | 2009 |

|

RU2473407C2 |

| УСТАНОВКА ДЛЯ ПРОФИЛИРОВАНИЯ | 2009 |

|

RU2501615C1 |

| Устройство для электроэрозионного профилирования алмазных кругов | 1982 |

|

SU1127732A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МНОГОЗАХОДНЫХ ВИНТОВЫХ ТРУБ | 2007 |

|

RU2339478C1 |

| Механизм для профилирования провода к устройству для изготовления статорной катушки | 1985 |

|

SU1292122A1 |

Изобретение относится к способу и соответствующей форме для придания профиля прямоугольного поперечного сечения концу электропровода за счет равномерного прессования проводников множества электропроводов, не вызывая уменьшения прочности. Проводники (23) электропроводов, уложенные друг на друга, сжимаются по направлению укладки, придавая профиль прямоугольного поперечного сечения дальнему концу (31), нижней металлической формой (12) и верхней металлической формой (13), снабженными профилирующими канавками (14, 15), имеющими углообразующие участки (14b, 15b) для придания формы двум из четырех угловых участков (31b) дальнего конца (31), причем два других угловых участка образуются на границе между нижней металлической формой (12) и верхней металлической формой (13). Изобретение обеспечивает равномерное прессование проводников электропроводов, не вызывая уменьшения прочности. 2 н.п. ф-лы, 10 ил.

1. Способ профилирования конца электропровода, в котором проводники электропроводов, уложенные друг на друга, сжимают по направлению укладки таким образом, что дальнему концу придается прямоугольный профиль на виде в разрезе, причем способ содержит:

сжатие уложенных друг на друга проводников электропроводов по направлению укладки парой форм, снабженных профилирующими канавками, имеющими углообразующие участки для придания профиля угловым участкам дальнего конца;

причем угловым участкам дальнего конца с прямоугольным профилем на виде в разрезе профиль придается углообразующими участками форм и углообразующими участками, которые образуются на границе между формами.

2. Форма профилирования конца электропровода, в которой проводники электропроводов, уложенных друг на друга, сжимаются по направлению укладки, при этом дальнему концу придается прямоугольный профиль на виде в разрезе, причем форма содержит:

пару форм, снабженных профилирующими канавками, имеющими углообразующие участки для придания профиля угловым участкам дальнего конца; причем углообразующие участки образуются краями профилирующих канавок за счет взаимной стыковки соответствующих форм так, что профилирующие канавки совмещаются.

| WO2010058786 A1, 27.05.2010 | |||

| DE3806544 A1, 14.09.1989 | |||

| DE19636217 A1, 12.03.1998 | |||

| Способ электроэрозионного образования канавок | 1973 |

|

SU467798A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1996 |

|

RU2149225C1 |

| RU2136787 C1, 10.09.1999 | |||

Авторы

Даты

2014-09-10—Публикация

2011-08-25—Подача