Изобретение относится к способам обработки резанием металлов и полупроводников, включающим механическую обработку с одновременным пропусканием электрического тока.

При обработке материалов резанием, включая сверление, токарную обработку, фрезерование и др., эффективность процесса может быть повышена, например, нагревом заготовки. Однако повышение температуры обработки приводит к повышению износа режущего инструмента и другим технологическим сложностям.

Известны технологические процессы на основе механизма давления (прокатка, волочение и штамповка), где в ходе обработки материалов в область давления подаются импульсы тока с параметрами, создающими электропластический эффект (ЭПЭ) - повышается пластичность и снижается сопротивление материала деформированию без существенного нагрева (патент RU 2321469 [1]). Согласно [1], к обрабатываемой заготовке прикладываются импульсы тока плотностью от 350000 до 1000000 А/см2 с длительностью 100-150 мкс.

Наиболее близким к предлагаемому способу является способ продольной резки стальной полосы, предложенный в патенте RU 2281189 [2], где к участку резки подводят переменный электрический ток с величиной силы тока, обеспечивающей локальный нагрев полосы в точке разрезания до температуры, близкой к температуре, плавления металла. В результате достигается снижение производственных затрат и повышается качество резания.

Недостатками данного способа являются большие плотности тока, что требует значительных затрат электроэнергии, износ режущего инструмента вследствие нагрева до высоких температур, а также ограничение в применении по видам обработки (применение в процессах сверления, фрезерования и токарной обработки невозможно).

Задачей предлагаемого решения является применение ЭПЭ к процессу резания металлов и полупроводников. Техническим результатом является снижение затрат электроэнергии на процесс резания, повышение качества обрабатываемой поверхности, уменьшение износа режущего инструмента в процессах резания.

Технический результат достигается тем, что при механической обработке металлов и полупроводников резанием для пластификации и снижения сопротивления материала деформированию через заготовку в области резания пропускают импульсы тока с длительностью tи от 100 до 150 мкс, при этом частота следования импульсов в герцах F [1/с] определяется зависимостью

F=k·V/h,

где k - безразмерный коэффициент, имеющий значение от 1 до 10;

V [см/с] - скорость подачи режущего инструмента относительно заготовки или заготовки относительно режущего инструмента;

h [см] - глубина захода режущего инструмента,

а амплитуда импульса тока Im [А] определяется как

Im=Jm·h·L,

где Jm - плотность тока, составляющая от 350000 до 1000000 А/см2;

L [см] - ширина обрабатывающей кромки режущего инструмента (резца).

Значение k выбирается в указанном диапазоне в зависимости от типов и режимов обработки, от требований к процессу обработки, в том числе и экономических, а также от физических свойств материалов. Из [1] известно достижение ЭПЭ при указанных значениях Jm и tи. В [1] указывается значение k, большее 1. В результате рассмотрения различных вариантов процесса резания значение k ограничено указанным диапазоном - от 1 до 10.

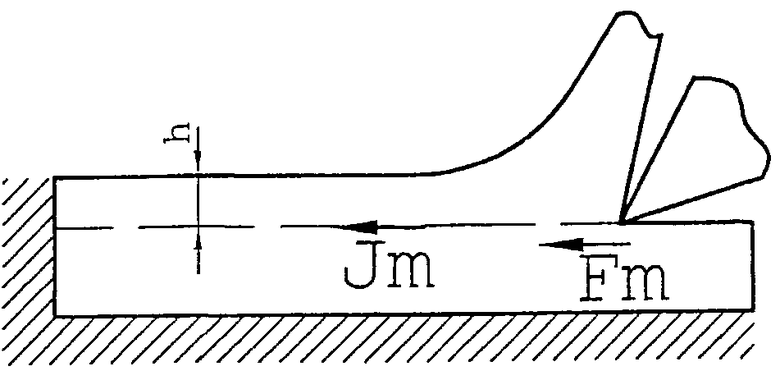

На чертеже 1 показана схема резания на примере строгания заготовки. Здесь h - глубина захода режущего инструмента;  - вектор, показывающий направление механического усилия;

- вектор, показывающий направление механического усилия;  - вектор плотности тока.

- вектор плотности тока.

В случае строгания (неподвижность заготовки) V является скоростью подачи режущего инструмента. В случае токарной обработки V - максимальная окружная скорость фрагментов заготовки в области резания. При сверлении V - максимальная окружная скорость в периферийной области сверла. При фрезеровании V определяется двумя процессами: линейным перемещением фрезы и вращением фрезы.

Для исключения нагрева заготовки длительность импульсов тока tи не должна превышать 150 мкс.

Механизм ЭПЭ, возникающего в процессе резания с наложением импульсного тока, является физически сложным. Тем не менее, многие явления могут быть объяснены теорией дислокации. Дислокация - область кристаллической решетки металла или полупроводника, в которой нарушен порядок расположения атомов. Дислокации представляют собой линейные комплексы атомов с разорванными ковалентными связями и фактически являются ионами, заряд которых компенсируется электронами, если ионы заряжены положительно, и дырками, если ионы заряжены отрицательно. При пропускании электрического тока электрическое поле воздействует на дислокации, заставляя их поворачиваться по направлению силовых линий тока. Если силовые линии ориентированы в направлении резания, то скорость резания увеличивается. Если силовые линии тока ориентированы поперек подачи режущего инструмента, то наблюдается улучшение качества обработанной поверхности, уменьшается количество сколов, стружка не крошится и т.д.

Возможны несколько направлений пропускания импульсов тока:

1. Импульсы тока направлены от режущего инструмента к заготовке в направлении подачи режущего инструмента (вдоль оси сверла, в направлении подачи резца, пилы и пр.);

2. Импульсы тока направлены в заготовке параллельно направлению подачи режущего инструмента;

3. Импульсы тока направлены в заготовке перпендикулярно направлению подачи режущего инструмента.

Оптимальный вариант и величина V устанавливаются экспериментально.

Осуществление изобретения.

Для реализации предлагаемого способа нами рассматриваются режимы следования электрических импульсов, в которых отношение периода следования импульсов Т к tи составляет не менее 5. Следовательно, для tи=100 мкс минимальная длительность периода Тmin равна 500 мкс, а максимальная частота Fmax составляет 1/Тmin=2 кГц. Для tи=150 мкс значение Fmax равно 1,3 кГц. То есть заданная длительность импульсов ограничивает значение частоты F до 1…2 кГц.

Это соответствует частотам, рассчитанным по формуле F=k·V/h.

Действительно, реальное значение V в процессах резания может достигать порядка 10 см/с, а реальная минимальная глубина захода резца h составляет примерно 0,01 см. Это соответствует значению V/h=1000[1/с]=1 кГц. Исходя из вышеуказанного, значение k должно составлять от 1 до 2.

При значениях h, например, h=0,4 см и V=10 см/с значение V/h составляет 25 [1/с], т.е. F=25 Гц при k=1, и F=250 Гц при k=10.

Нами на практике применен ЭПЭ в процессе сверления при пропускании тока поперек направления движения сверла, когда вектор плотности тока с одной стороны сверла совпадает с вектором окружной скорости резания V, направленной по касательной к диаметру сверла. Размеры режущего инструмента составляли: L=0,3 см, h=0,01 см, скорость V составляла 2 см/с.

Амплитуда импульсов тока составляла Im=350000[А/см2]·0,01 [см]·0,3[см]=1050 [А]. Частота F, рассчитанная по предлагаемой формуле при k=1, составляла 2[см/с]/ 0,01 [см]=200[1/с]=200 Гц. Значение tи=150 мкс.

При воздействии импульсов тока время сверления на дюрале сокращается на 10-12%, при этом стружка становится хрупкой и мелкой. На стали наблюдалось повышение пластичности стружки (из мелкой крошки она превращается во вьющуюся ленту) и повышалось качество обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И РЕЖУЩИЙ ИНТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И ПОЛУПРОВОДНИКОВ РЕЗАНИЕМ С ОДНОВРЕМЕННЫМ ПРОПУСКАНИЕМ ЭЛЕКТРИЧЕСКОГО ТОКА | 2012 |

|

RU2530245C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДАВЛЕНИЕМ МЕТАЛЛОВ И ПОЛУПРОВОДНИКОВ С ПРИМЕНЕНИЕМ ЭЛЕКТРОПЛАСТИЧЕСКОГО ЭФФЕКТА | 2009 |

|

RU2432216C2 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| Способ охлаждения кольцевого сверла | 1989 |

|

SU1611595A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Устройство для сверления глубоких отверстий | 1975 |

|

SU576709A1 |

| Способ контроля состояния инструмента при глубоком сверлении | 1987 |

|

SU1495014A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| СПОСОБ УДАЛЕНИЯ МАТЕРИАЛА ВПАДИНЫ МЕЖДУ ЗУБЬЯМИ ЦИЛИНДРИЧЕСКОГО АРОЧНОГО ЗУБЧАТОГО КОЛЕСА | 2019 |

|

RU2749955C1 |

Изобретение относится к обработке резанием металлов и полупроводников и может быть использовано в процессах строгания, токарной и фрезерной обработки, сверления, распиливания и др. Способ механической обработки металлов и полупроводников резанием включает механическую обработку заготовки с одновременным пропусканием электрического тока, при этом для пластификации и снижения сопротивления материала деформированию через заготовку в области резания пропускают импульсы тока с длительностью от 100 до 150 мкс и с частотой следования F, определяемой зависимостью F=kV/h, где k - коэффициент, имеющий значение от 1 до 10, V - скорость подачи режущего инструмента относительно заготовки или заготовки относительно режущего инструмента, h - глубина захода режущего инструмента, а амплитуду импульса тока Im определяют как Im=Jm·h·L, где Jm - плотность тока, составляющая от 350000 до 1000000 А/см2, L - ширина резца. Изобретение позволяет снизить затраты электроэнергии, повысить качество обрабатываемой поверхности, уменьшить износ режущего инструмента в процессах резания. 3 з.п. ф-лы, 1 ил.

1. Способ механической обработки металлов и полупроводников резанием, включающий механическую обработку заготовки с одновременным пропусканием электрического тока, отличающийся тем, что для пластификации и снижения сопротивления материала деформированию через заготовку в области резания пропускают импульсы тока с длительностью от 100 до 150 мкс и с частотой следования F, определяемой зависимостью

F=kV/h,

где k - коэффициент, имеющий значение от 1 до 10,

V - скорость подачи режущего инструмента относительно заготовки или заготовки относительно режущего инструмента,

h - глубина захода режущего инструмента,

при этом амплитуду импульса тока Im определяют как

Im=Jm·h·L,

где Jm - плотность тока, составляющая от 350000 до 1000000 А/см2,

L - ширина резца.

2. Способ резания по п.1, отличающийся тем, что пропускают импульсы тока, направленные от инструмента к заготовке в направлении подачи инструмента.

3. Способ резания по п.1, отличающийся тем, что пропускают импульсы тока, направленные параллельно направлению подачи инструмента.

4. Способ резания по п.1, отличающийся тем, что пропускают импульсы тока, направленные вдоль плоскости, перпендикулярной направлению подачи инструмента.

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281189C2 |

| Способ разделки проката | 1984 |

|

SU1340934A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| Способ обработки резанием | 1989 |

|

SU1713755A1 |

| US 3834262 A, 10.09.1974. | |||

Авторы

Даты

2011-08-20—Публикация

2009-10-15—Подача