Изобретение относится к обработке материалов резанием и может быть использовано при фрезеровании труднообрабатываемых материалов.

Целью изобретения является повышение производительности и качества обработки за счет уменьшения усилия резания.

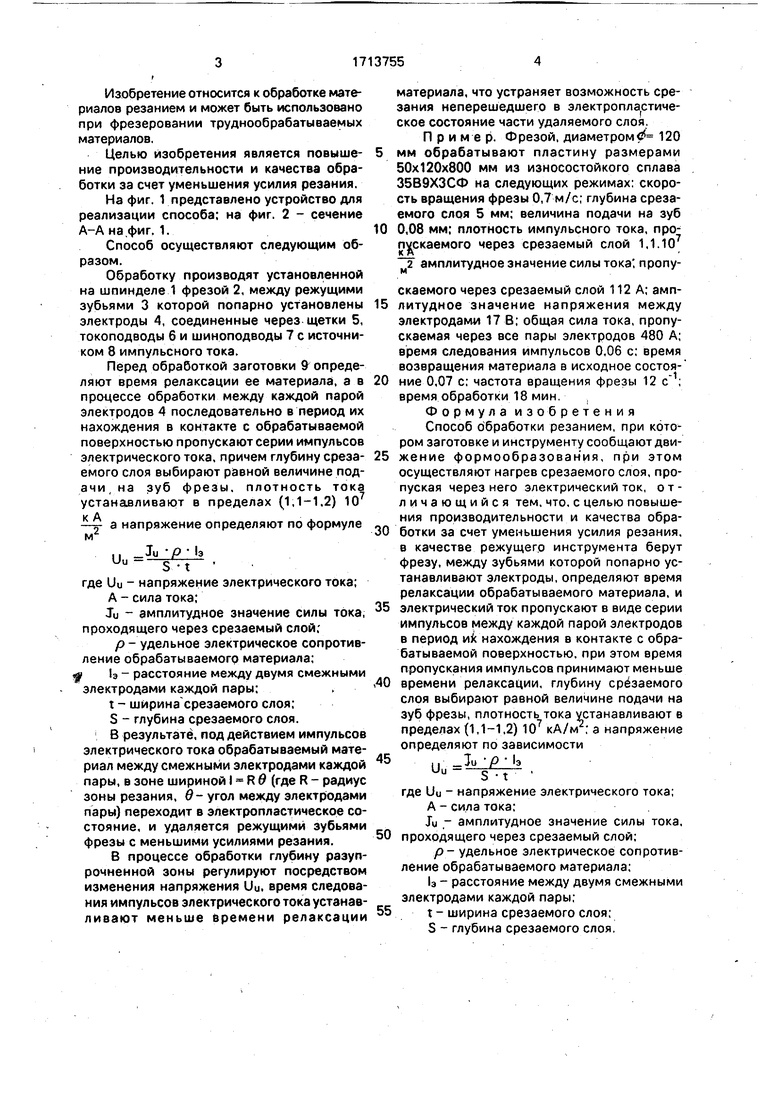

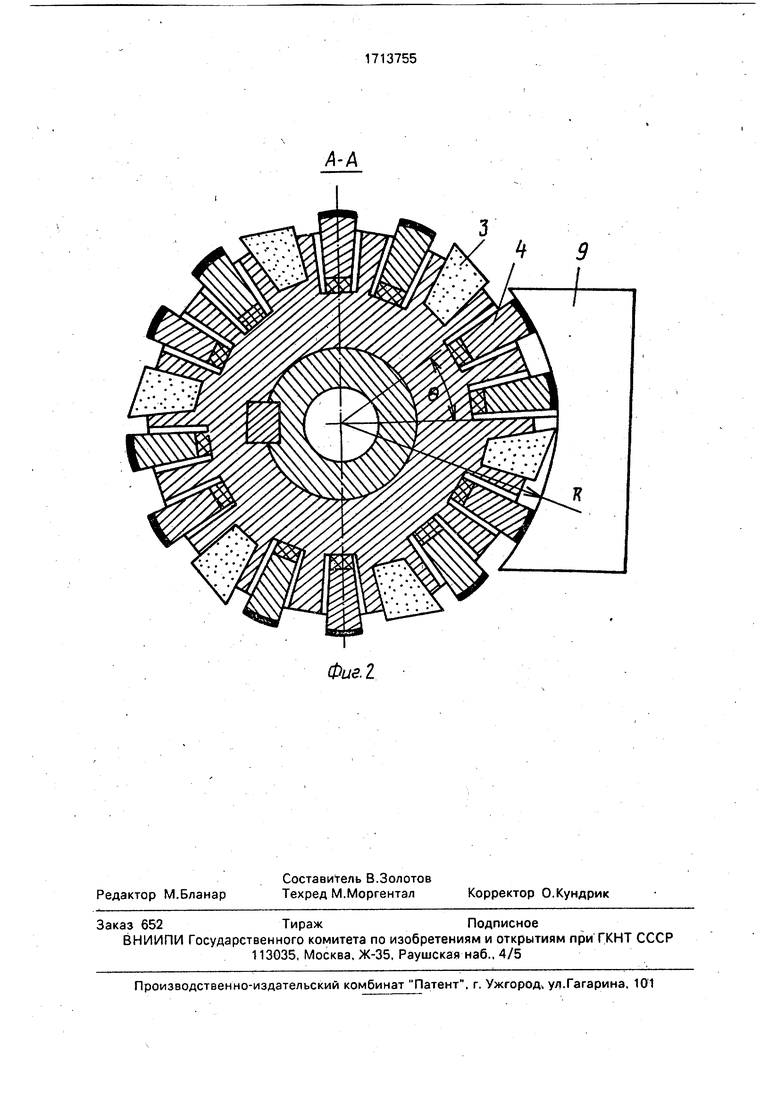

На фиг. 1 представлено устройство для реализации способа; на фиг. 2 - сечение А-А на,фиг. 1.

Способ осуществляют следующим образом.

Обработку производят установленной на шпинделе 1 фрезой 2, между режущими зубьями 3 которой попарно установлены электроды 4, соединенные через щетки 5, токоподводы 6 и шиноподводы 7 с источником 8 импульсного тока.

Перед обработкой заготовки 9 определяют время релаксации ее материала, а в процессе обработки между каждой парой электродов 4 последовательно в период их нахождения в контакте с обрабатываемой поверхностью пропускают серии импульсов электрического тока, причем глубину срезаемого слоя выбирают равной величине подачи, на зуб фрезы, плотность тока устанавливают в пределах (1,1-1,2) 10

к А

-к- а напряжение определяют по формуле

м

Ju Р 1э

Uu S -t

где Uu - напряжение электрического тока;

А - сила тока;

Ju эмплитулное значение силы тока, проходящего через срезаемый слой;

р - удельное электрическое сопротивление обрабатываемого материала; 1 1э расстояние между двумя смежными электродами каждой пары;

t - ширина срезаемого слоя;

S - глубина срезаемого слоя.

В результате, под действием импульсов электрического тока обрабатываемый материал между смежными электродами каждой пары, в зоне шириной I R 0 (где R - радиус зоны резания, Q- угол между электродами пары) переходит в электропластическое состояние, и удаляется режущими зубьями фрезы с меньшими усилиями резания.

В процессе обработки глубину разупрочненной зоны регулируют посредством изменения напряжения Uu. время следования импульсов электрического тока устанавливают меньше бремени релаксации

материала, что устраняет возможность срезания неперешедшего в электропластическое состояние части удаляемого слоя.

При м е р. Фрезой, диаметром 2 120

мм обрабатывают пластину размерами 50x120x800 мм из износостойкого сплава 35В9ХЗСФ на следующих режимах: скорость вращения фрезы 0,7 м/с; глубина срезаемого слоя 5 мм; величина подачи на зуб

0,08 мм; плотность импульсного тока, пропускаемого через срезаемый слой 1,1.10

амплитудное значение силы тока; пропускаемого через срезаемый слой 112 А; амплитудное значение напряжения между электродами 17В; общая сила тока, пропускаемая через все пары электродов 480 А; время следования импульсов 0,06 с; время возвращения материала в исходное состояние 0,07 с; частота вращения фрезы 12 с время обработки 18 мин.

Формула изобретения Способ обработки резанием, при кото ром заготовке и инструменту сообщают движение формообразования, при этом осуществляют нагрев срезаемого слоя, пропуская через него электрический ток, отличающийся тем, что, с целью повышения производительности и качества обработки за счет уменьшения усилия резания, в качестве режущего инструмента берут фрезу, между зубьями которой попарно устанавливают электроды, определяют время релаксации обрабатываемого материала, и

электрический ток пропускают в виде серии импульсов между каждой парой электродов в период и нахождения в контакте с обрабатываемой поверхностью, при этом время пропускания импульсов принимают меньше

времени релаксации, глубину срезаемого слоя выбирают равной величине подачи на зуб фрезы, плотность тока устанавливают в пределах (1,1-1,2) 10 а напряжение определяют по зависимости

Ju р 1э

Uu S -t

где Uu - напряжение электрического тока; А - сила тока;

Ju - амплитудное значение силы тока, проходящего через срезаемый слой;

р- удельное электрическое сопротивление обрабатываемого материала;

1э - расстояние между двумя смежными электродами каждой пары; t-ширина срезаемого слоя; S - глубина срезаемого слоя.

Фие.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева вращающихся деталей электрическими разрядами | 1988 |

|

SU1750070A1 |

| Способ электромеханической обработки | 1979 |

|

SU870045A1 |

| Способ механической обработки деталей с нагревом срезаемого слоя | 1990 |

|

SU1796340A1 |

| Способ механической обработки с нагревом | 1990 |

|

SU1763092A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 1991 |

|

RU2009787C1 |

| Устройство для механической обработки труднообрабатываемых материалов | 1986 |

|

SU1440613A1 |

| Способ механической обработки труднообрабатываемых материалов | 1986 |

|

SU1373473A1 |

| Способ механической обработки заготовок из сталей с нагревом срезаемого слоя | 1981 |

|

SU982847A1 |

| Устройство для обработки труднообрабатываемых материалов | 1990 |

|

SU1808512A1 |

| СПОСОБ УЛУЧШЕНИЯ ОБРАБАТЫВАЕМОСТИ МЕТАЛЛОПОРОШКОВЫХ СПЛАВОВ | 2012 |

|

RU2519434C1 |

Изобретение относится к обработке материалов резанием и может быть использовано при фрезеровании труднообрабатываемых материалов. Обработку производят установленной на шпинделе 1 Фрезой 2, между ре-.2жущими зубьями 3 которой попарно установлены электроды 4. Перед обработкой определяют время релаксации материала заготовки, а в процессе обработки между каждой парой электродов 4 последовательно в период их нахождения в контакте с обрабатываемой поверхностью пропускают серии импульсов электрического тока, время следования которых принимают меньше времени релаксации. Глубину срезаемого слоя выбирают равной величине подачи на зуб фрезы, а напряжение определяют по зависимости, включающей параметры срезаемого слоя, характеристики материала, расстояние между электродами, 2 цл.Фие.}SЁCJ V4 СП СЯ

| Авторское свидетельство СССР № 670045, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-02-23—Публикация

1989-03-23—Подача