Область техники

Изобретение относится к приспособлению для обработки изделий, в котором предусмотрены планшайба, приводимая во вращение вокруг оси вращения, а также расположенные на ней поперечные салазки.

Уровень техники

Из патентного документа DE 3941783 C2 известен станок для циркулярного фрезерования круглых контуров, который имеет носитель фрезерного шпинделя или несколько носителей фрезерного шпинделя с возможностью их регулирования в радиальном направлении в зависимости от диаметра детали, которые приводятся в движение посредством шестеренчатого привода и планетарной передачи. В частности, на горизонтальных шпинделях укреплены две фрезы. Оба шпинделя находятся на ползуне, который расположен с возможностью радиального перемещения в радиальных направляющих, вследствие чего фрезы передвигаются радиально относительно друг друга также во время обработки, и таким образом создается возможность обрабатывать также некруглые трубы. Для этого предусматривается бесконтактное манипулирование. Это решение связано с конструктивными затратами. Кроме того, при циркулярном фрезеровании инструмент проводится по спиральной траектории. При этом проблематичными оказываются те участки траектории, на которых ось изменяет свое направление (секторные переходы). Вследствие этого ось на короткое время останавливается и отклоняется от заданной спиральной траектории, вследствие чего не удается удовлетворять высокие требования к качеству.

Патентный документ GB 2232101 A (DE 3918118 A1) описывает головку для подрезания торцов для обработки плоских поверхностей с салазками, которые расположены в радиальной плоскости рядом друг с другом и при регулировке инструмента одновременно перемещаются в противоположных направлениях для уравновешивания. Салазки выполнены в виде двух параллельных направляющих соединителей (поводков) между двумя двуплечими кривошипами параллельного кривошипно-шатунного механизма. Поэтому при перенастройке инструмента салазки описывают часть круговой траектории, сохраняя свое параллельное друг другу положение. Движение салазок возможно только в ограниченной степени и в зависимости друг от друга. При помощи этого решения не может производиться обработка наружных и внутренних диаметров.

Кроме того, известные решения имеют тот недостаток, что с их помощью не поддаются обработке очень большие диаметры.

Раскрытие изобретения

Задачей изобретения является создание приспособления для обработки изделий, которое универсально в применении, имеет простую конструкцию и обеспечивает высокое качество обрабатываемой поверхности. Эта задача решена признаками первого пункта формулы изобретения. Предпочтительные варианты осуществления следуют из зависимых пунктов формулы изобретения.

Приспособление для обработки изделий имеет планшайбу, приводимую во вращение вокруг оси вращения, причем ось вращения выполнена как полая ось, на наружном диаметре которой расположена с возможностью вращения планшайба, а на планшайбе предусмотрены двое передвижных поперечных салазок, каждые из которых перемещаются перпендикулярно оси вращения наружу и внутрь в радиальном направлении, причем планшайба приводится в движение первым приводом, а поперечные салазки - вторым приводом, общим для них обоих.

Привод поперечных салазок и планшайба при этом подвижны относительно друг друга в направлении поворота.

Планшайба приводится в движение от первого моментного двигателя, а поперечные салазки - от второго моментного двигателя, причем оба моментных двигателя расположены на общей оси. За счет существующей разницы между числом оборотов привода планшайбы и числом оборотов привода поперечных салазок достигается регулировка поперечных салазок. Поперечные салазки расположены с возможностью радиального перемещения параллельно друг другу, направленного в противоположные стороны.

Первый и/или второй и/или третий и/или четвертый инструмент, расположенный на поперечных салазках, предпочтительно укреплен таким образом, что воображаемая соединительная линия, проходящая между первым и третьим инструментом, а также воображаемая соединительная линия, проходящая между вторым и четвертым инструментами, пересекаются с осью вращения. Таким образом, инструменты расположены на линии, перпендикулярной оси вращения, вследствие чего возможна их простая радиальная перестановка в соответствии с обрабатываемым диаметром, и перенастройка в зависимости от угла не требуется.

Для этого оба устройства поперечных салазок имеют параллельные друг другу направляющие области, причем от направляющей области первых поперечных салазок в направлении вторых поперечных салазок проходит угловой кронштейн, на котором укреплен/укреплены первый и/или второй инструмент. Далее от направляющей области вторых поперечных салазок в направлении первых поперечных салазок проходит угловой кронштейн, на котором укреплен/укреплены третий и/или четвертый инструмент. Предпочтительно первый и третий инструмент укрепляются радиально снаружи, а второй и четвертый инструмент - радиально внутри.

Планшайба имеет центральное отверстие, в котором втулка с ее рабочим шпинделем располагается с возможностью линейного перемещения по оси W. При этом оси U обоих поперечных салазок находятся вне оси вращения планшайбы и вне втулки, так что обеспечивается широкий диапазон регулировки.

Для определения диаметра и/или середины диаметра детали устройство или втулка имеет соответствующее измерительное устройство, или имеется возможность использования вставного измерительного устройства.

Приспособление предпочтительно располагается на стойке горизонтального обрабатывающего центра с возможностью вертикального перемещения по оси Y, причем ось вращения направлена горизонтально и параллельна оси Z горизонтальной станины, и имеется возможность ее перемещения со стойкой вдоль оси Z на станине Z. Рабочий шпиндель горизонтального обрабатывающего центра своей втулкой проходит сквозь планшайбу, т.е. выступает за ее плоскость, причем ось шпинделя находится на оси W планшайбы.

В предпочтительном случае планшайба и рабочий шпиндель имеют отдельные приводы. Кроме того, рабочий шпиндель подвижен относительно планшайбы вдоль оси W. Вследствие этого имеется возможность для фрезерования детали передвигать шпиндель в направлении детали до положения за планшайбой, причем фрезерование происходит предпочтительно при неподвижной планшайбе.

В предпочтительном варианте исполнения изобретения возможна замена инструментов, укрепленных на первых и/или вторых поперечных салазках, вместе с фрезами, помещенными на шпинделе, при помощи механизма автоматической смены инструмента, вследствие чего возможно очень эффективное выполнение замены инструмента.

Благодаря применению двух поперечных салазок, расположенных параллельно друг другу, которые выполнены с возможностью перемещения вне оси W по осям U, возможна обработка очень больших диаметров (например, от 400 до 2800 мм). Возможность перемещения салазок во время обработки позволяет обрабатывать некруглые контуры.

При помощи первого и третьего инструментов (токарных резцов), расположенных на угловых кронштейнах поперечных салазок радиально снаружи, обрабатываются внешние контуры или внутренние контуры, в зависимости от исполнения и закрепления инструментов (при необходимости - перезакрепления инструментов). При помощи второго и четвертого инструментов (токарных резцов), расположенных на кронштейнах радиально внутри, тоже возможна обработка внешнего контура, а при помощи перезакрепленного инструмента или соответствующим образом выполненного инструмента также возможна обработка внутреннего контура детали. Кроме того, возможно применение устройства для обработки концентрических и неконцентрических торцовых поверхностей. При этом для обеспечения определенной длины обработки инструменты могут иметь хвостовики соответствующей длины.

Благодаря линейной подвижности устройства вдоль оси Z имеется, наряду с возможностью обработки большого диапазона диаметров, также возможность посредством стойки, при необходимости сочетая ее с инструментами, имеющими длинные штоки, обрабатывать внутренние и наружные диаметры на большом протяжении. В целом благодаря приспособлению согласно изобретению создается возможность простым и гибким образом обрабатывать изогнутые внешние и внутренние контуры, а также торцевые поверхности с высоким качеством.

Краткий комментарий к фигурам чертежей

Ниже изобретение разъясняется на основе варианта осуществления и соответствующих чертежей. На них показаны:

Осуществление изобретения

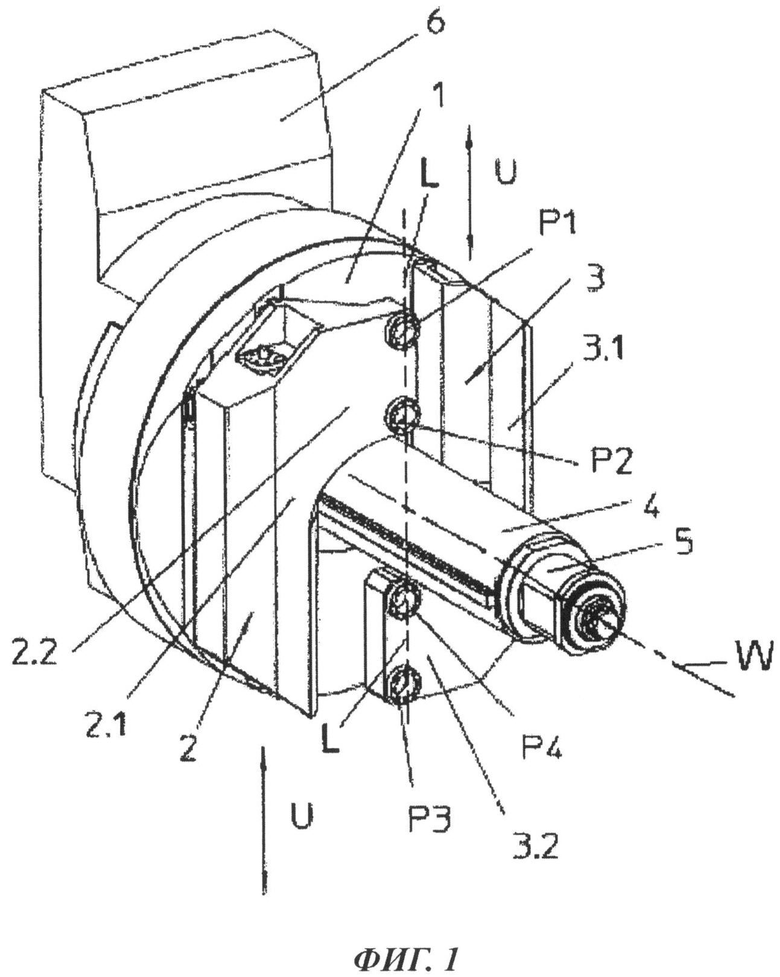

На фиг.1 представлено приспособлению для обработки изделий согласно изобретению с планшайбой 1, на которой расположены первые поперечные салазки 2 и вторые поперечные салазки 3, находящиеся в конечном положении, перемещенные радиально внутрь. Линейная подвижность поперечных салазок 2 и 3 параллельно друг другу по продольным осям U осуществляется по не показанным здесь линейным направляющим. Планшайба 1 вращается вокруг оси вращения W и посредством стойки (см. фиг.11) линейно перемещается вдоль оси Z, которая проходит параллельно оси вращения W. Сквозь планшайбу 1 и втулку 4 проходит рабочий шпиндель 5 не представленного на фиг.1 горизонтального обрабатывающего центра. Крепление планшайбы 1 осуществляется посредством направляющей детали 6.

Первые поперечные салазки 2 имеют область направляющей 2.1, от которой проходит угловой кронштейн 2.2 в направлении к вторым поперечным салазкам 3. На угловом кронштейне 2.2 радиально снаружи предусмотрено первое приемное устройство P1 для первого инструмента и радиально внутри второе приемное устройство P2 для второго инструмента. Зеркальное относительно первых поперечных салазок 2 на планшайбе 1 посредством области направляющей 3.1 направляющей помещены вторые поперечные салазки 3. Вторые поперечные салазки 3 также имеют скошенный в направлении первых поперечных салазок 2 кронштейн 3.2, на котором радиально снаружи предусмотрено третье приемное устройство P3 для третьего инструмента и радиально внутри четвертое приемное устройство P4 для четвертого инструмента. Если соединить приемные устройства P1-P4 воображаемой линией, показанной здесь пунктиром, то она пересечется с осью вращения W. Хотя продольные оси (оси U) находятся вне оси вращения W, этим обеспечивается расположение инструментов на одной прямой с осью вращения W, и таким образом имеется возможность легко переустанавливать поперечные салазки 2 и 3 на основании диаметра обрабатываемой детали, не учитывая угловые функции.

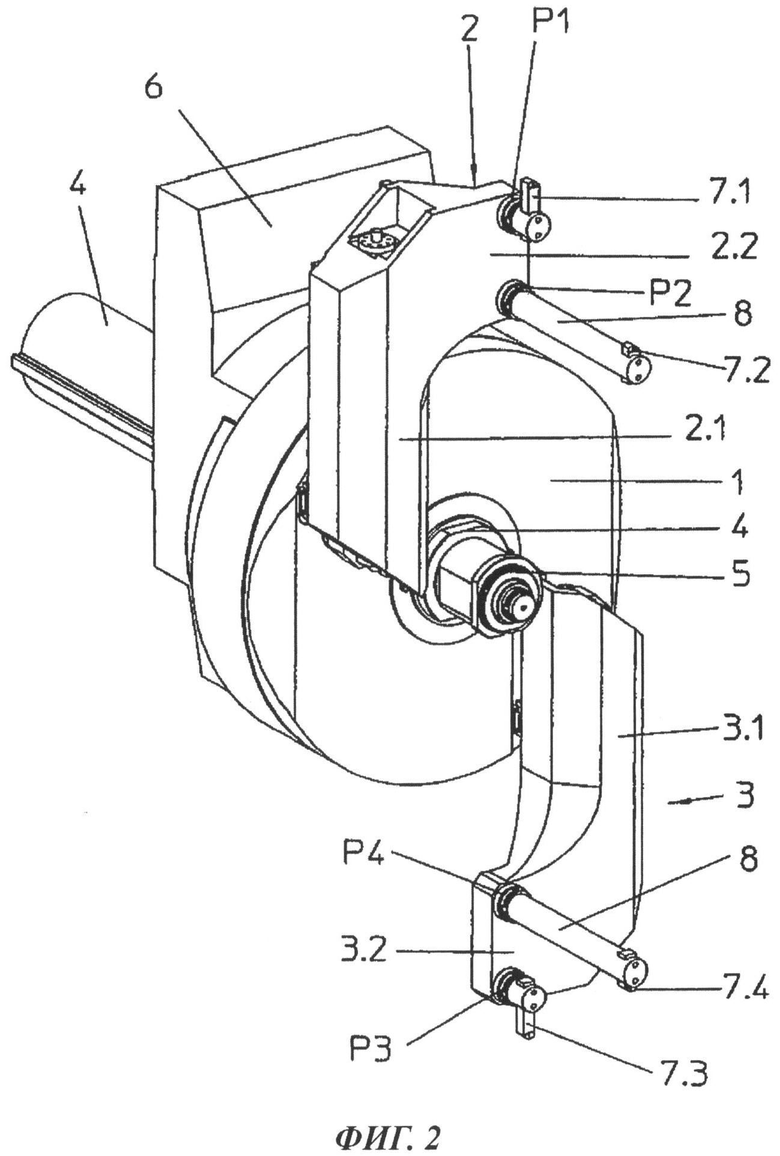

На фиг.2 показано трехмерное изображение приспособления по фиг.1, однако с первыми и вторыми поперечными салазками 2, 3, находящимися в конечном положении, перемещенными радиально наружу. Поперечные салазки 2, 3 посредством их областей направляющих 2.1, 3.1 устанавливались напротив друг друга и перемещались параллельно вдоль осей U в направлении радиально наружу, так что кронштейны 2.2 и 3.2 выступили за пределы планшайбы 1.

В приемном устройстве P1 первых поперечных салазок 2 закреплен первый инструмент 7.1 для обработки внутреннего контура, а в приемном устройстве P2 - второй инструмент 7.2 для обработки внешнего контура. Аналогично, на вторых поперечных салазках 3 в третьем приемном устройстве P3 закреплен третий инструмент 7.3 для обработки внутреннего диаметра и в четвертом приемном устройстве Р4 - четвертый инструмент 7.4 для обработки наружного диаметра. При этом инструменты 7.2 и 7.4 имеют длинные штоки 8, чтобы обеспечивать обработку внутреннего диаметра.

На фиг.3 представлено трехмерное изображение приспособления согласно изобретению, у которого поперечные салазки 2, 3 не показаны. Зато здесь показаны два шпинделя с винтовой резьбой (винты шариковой винтовой пары) 2.3, 3.3, служащие для привода поперечных салазок 2, 3; их продольные оси проходят соосно с продольными осями U поперечных салазок 2, 3.

На наружном диаметре оси вращения W, выполненной без возможности поворота в виде полой оси / полой втулки Н в направляющей детали 6, помещена с возможностью вращения планшайба 1. Кроме того, на наружном диаметре полой оси / полой ступицы Н предусмотрен зубчатый обод Z, который приводится в движение от не показанного здесь моментного двигателя.

Каждый из винтов 2.3, 3.3 шариковых винтовых пар, выполненный без возможности поворота и подвижный в осевом направлении, имеет коническое зубчатое колесо 2.4, 3.4, расположенное концентрически относительно его продольной оси, которое опирается на гайку шариковой винтовой пары. С коническим зубчатым колесом 2.4, 3.4 взаимодействует конический вал-шестерня, 2.5, 3.5 расположенный перпендикулярно к планшайбе 1 и к продольной оси винта 2.3, 3.2 шариковой винтовой пары. На коническом зубчатом колесе в свою очередь помещена без возможности поворота цилиндрическая шестерня 2.6, 3.6, которая взаимодействует с зубчатым ободом Z, расположенным на полой оси / полой ступице Н. Вращаемая гайка шариковой винтовой пары конического зубчатого колеса 2.4, 3.4 имеет радиально-осевой опорный кронштейн 2.7, 3.7, укрепленный на планшайбе 1. В качестве привода планшайба 1 имеет здесь также не представленный моментный двигатель. Оба моментных двигателя - как служащий для привода планшайбы 1, так и применяемый для привода поперечных салазок 2, 3 - расположены в направляющей детали 6 и находятся предпочтительно на общей оси, которая проходит параллельно оси вращения W / полой ступице Н.

Кроме того, на внешней окружности втулки 4 предусмотрены проходящие в осевом направлении компактные направляющие-шины, на каждой из которых помещены по меньшей мере два компактных направляющих башмака S, укрепленных на направляющей детали 6.

Далее, двойными стрелками a, b показаны вращательные движения, вызванные приводами планшайбы 1 или поперечных салазок 2, 3, причем двойная стрелка а представляет вращательное движение зубчатого обода Z, а двойная стрелка b - вращательное движение планшайбы 1. Посредством радиально-осевого кронштейна 2.7, 3.7 осуществляется соединение винтов 2.3, 3.3 шариковых винтовых пар с планшайбой 1, в то время как посредством цилиндрической шестерни 2.6, 3.6 осуществляется соединение винтов 2.3, 3.3 шариковых винтовых пар с зубчатым ободом Z. Таким образом становится возможной относительная подвижность в направлении поворота между планшайбой 1 и зубчатым ободом Z. При этом происходит вращательное движение обоих приводов, направленное в одну и ту же сторону, причем при различном числе оборотов происходит регулировка поперечных салазок 2, 3 при помощи вращающейся гайки и не вращающихся винтов 2.3, 3.3 шариковых винтовых пар. Таким образом, при помощи винтов 2.3, 3.3 шариковых винтовых пар осуществляется движение поперечных салазок 2, 3 вдоль продольной оси U. Поперечные салазки 2, 3 таким образом, и подвижны в радиальном направлении на планшайбе 1, и вращаемы вместе с планшайбой 1.

Используемые винты 2.3, 3.3 шариковых винтовых пар выполнены с возможностью уплотнения и благодаря этому относительно невосприимчивы к загрязнению.

На фиг.4 представлено приспособление для обработки изделий согласно изобретению при обработке относительно маленького внутреннего диаметра детали 20. При этом каждый из инструментов 7.2, 7.4 помещен во втором или в четвертом приемном устройстве P2, P4 поперечных салазок 2 или поперечных салазок 3, находящемся радиально внутри. Укрепление на обрабатывающем центре здесь, так же, как и на следующих фигурах 5-10 показано только намеком.

На фиг.5 показана обработка большого внутреннего диаметра детали 20. Здесь каждое из внешних приемных устройств P1, P3 оснащено предусмотренными для обработки инструментами 7.1, 7.2 обоих поперечных салазок 2, 3, укрепленных на планшайбе 1. Поперечные салазки 2, 3 находятся в их конечном радиально внешнем положении.

На фиг.6 производится обработка маленьких наружных диаметров инструментами 7.2, 7.4, закрепленными в приемных устройствах P2, P4 поперечных салазок 2, 3, расположенных радиально внутри. Длинные штоки 8 инструментов 7.2, 7.4 делают возможной обработку внешней поверхности детали 20 с относительно большой осевой длиной. Поперечные салазки 2, 3 находятся в их конечном радиально внутреннем положении.

На фиг.7 представлена обработка большого наружного диаметра детали 20. Применяются снова инструменты 7.1, 7.3, каждый из которых находится в соответствующем приемном устройстве P1, P3, расположенном радиально снаружи, причем инструменты 7.1, 7.3 здесь также имеют длинные штоки 8. Поперечные салазки 2, 3 находятся в их конечном радиально внешнем положении.

Согласно фиг.8 при помощи приспособления согласно изобретению производится концентрическая обработка маленьких торцевых поверхностей. В соответствии с этим здесь снова применяются приемные устройства P2, P4 с инструментами 7.2, 7.4, расположенные внутри. Здесь хорошо видны винты 2.3, 3.3 шариковых винтовых пар, которые являются частью привода поперечных салазок 2, 3, а также поперечные салазки 2, 3, находящиеся в их конечном радиально внутреннем положении.

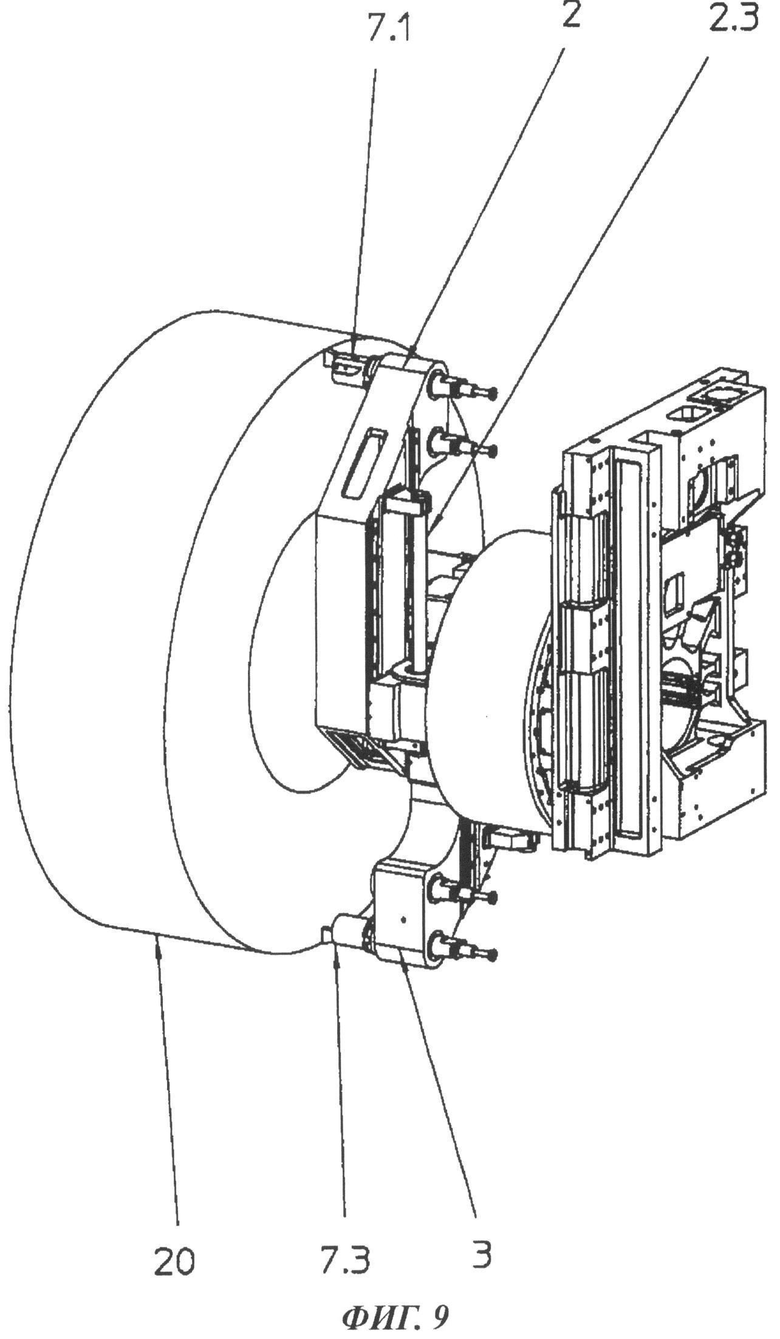

На фиг.9 в свою очередь показана концентрическая обработка больших торцевых поверхностей, причем инструменты 7.1, 7.3 расположены во внешних приемных устройствах P1, P3 поперечных салазок 2, 3. Поперечные салазки 2, 3 находятся в конечном радиально внешнем положении, вследствие чего инструменты 7.1, 7.3 также находятся вблизи наружного диаметра детали 20. Здесь хорошо виден винт 2.3 шариковой винтовой пары, укрепленный на поперечных салазках 2.

Наконец, на фиг.10 представлено фрезерование плоскостей при помощи приспособления согласно изобретению. Так как речь идет об относительно большой обрабатываемой площади, поперечные салазки 2, 3 здесь также находятся в их конечном радиально внешнем положении. Инструменты 7.1, 7. 3 вставлены в приемные устройства Р1, P3.

При действии приводов планшайбы 1 и поперечных салазок 2, 3 происходят вращательные движения планшайбы 1 и взаимодействующего с поперечными салазками 2, 3 зубчатого обода Z в одном и том же направлении. Если числа оборотов обоих приводов отличаются друг от друга, то происходит движение перенастройки поперечных салазок 2, 3, т.е. движение поперечных салазок 2, 3 вдоль винтов 2.3, 3.3 шариковых винтовых пар и таким образом вдоль продольных осей U. Вследствие перенастройки поперечных салазок 2, 3 на поверхности детали 20 возникают проходящие по окружности риски, которые предпочтительны, например, для уплотнения фланцевых соединений. Таким образом, при помощи устройства согласно изобретению достигается улучшение характера поверхности при обработке торцовых поверхностей.

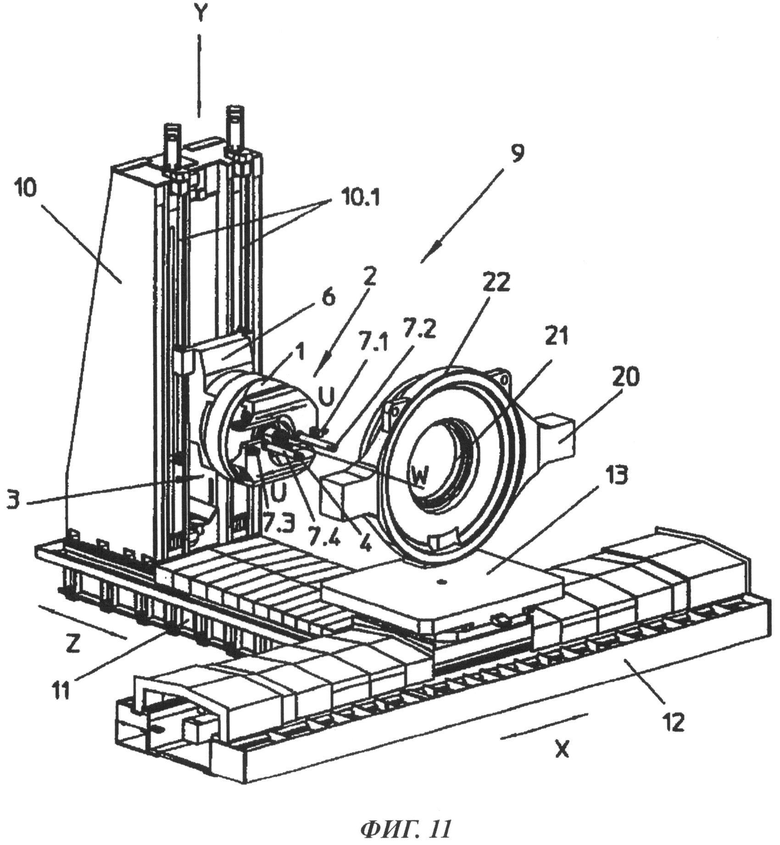

На фиг.11 показан в трехмерном виде горизонтальный обрабатывающий центр 9 с приспособлением согласно изобретению, которое расположено на стойке 10 горизонтального обрабатывающего центра 9, перед началом обработки.

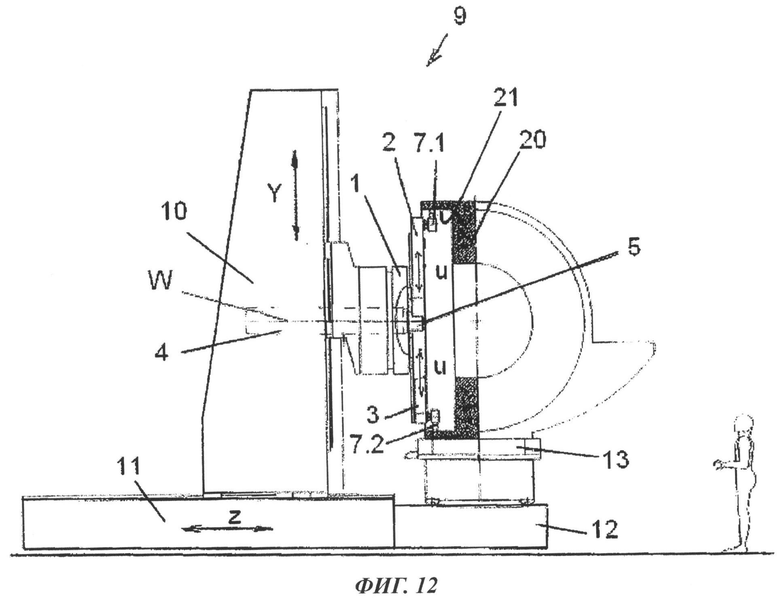

На фиг.12 показан горизонтальный обрабатывающий центр 9 во время обработки в виде сбоку. Стойка 10 расположена на станине Z 11 с возможностью перемещения вдоль оси Z. На стойке 10 посредством направляющей детали 6 на двух линейных направляющих 10.1 укреплено с возможностью вертикального перемещения вдоль оси Y устройство согласно изобретению. К станине 11 направления Z присоединена направленная перпендикулярно ей по оси X станина 12 направления X, на которой расположен поворотный стол 13 с ЧПУ, на который принимается деталь 20, закрепленная на поворотном столе 13 с ЧПУ посредством не показанных более детально средств крепления.

Деталь 20 имеет отверстие 21, которое должно растачиваться при помощи первых инструментов 7.1, закрепленных в первых поперечных салазках 2, и третьих инструментов 7.3, закрепленных во вторых поперечных салазках 3. Для этого стойка 10 едет вдоль оси Z на станине 11 направления Z к детали 20 (фиг.12). Производится измерение отверстия 21 не представленными средствами измерения, чтобы определить середину отверстия. Затем планшайба 1 и/или деталь 20 центрируются относительно друг друга таким образом, что ось вращения W планшайбы 1 находится на одной прямой с серединой отверстия. Теперь планшайба 1 приводится во вращение, и посредством стойки 10 осуществляется движение подачи, вследствие чего инструменты 7.1, 7.3 погружают в отверстие 21 и обрабатывают его(фиг.12). Так как здесь нужно обрабатывать большой диаметр, поперечные салазки 2, 3 находятся по существу в своем наружном конечном положении.

Втулка 4 помещена с возможностью перемещения в планшайбе 1 в направлении оси вращения W, выполненной как полая ось / полая ступица Н. На втулке 4 находится рабочий шпиндель 5. Втулка 4 и рабочий шпиндель 5 в направлении к детали 20 не выходит за границы поперечных салазок 2, 3. При этом рабочий шпиндель 5 может быть прикреплен фланцем к втулке 4 и выполнен с возможностью линейного перемещения вдоль оси вращения W.

На фиг.13 представлен вид сбоку обрабатывающего центра 9 согласно фиг.6, однако с устройством, оборудованным для обработки маленького внутреннего диаметра, при окончании обработки.

Оба устройства поперечных салазок 2 и 3 здесь находятся по существу в радиально внутреннем положении. Внешние приемные устройства Р1 и P3 свободны, и только внутренние приемные устройства Р2 и Р4 оснащены вторым инструментом 7.2 и четвертым инструментом 7.4, причем инструменты 7.2, 7.4 выполнены и направлены для обработки внутреннего диаметра.

Длина штока 8 инструментов 7.2, 7.4 выбрана такой, что инструменты 7.2, 7.4 могут обрабатывать всю длину отверстия 21 детали 20. также здесь Втулка 4 и рабочий шпиндель 5 здесь также находятся в положении, в котором они не выходят за границы поперечных салазок 2, 3.

На фиг.14 показан вид сбоку обрабатывающего центра 9 с устройством для обработки относительно малого наружного диаметра 22 детали 20. Здесь так же, как на фиг.13, только приемные устройства P2 и P4, находящиеся внутри, оснащены вторым инструментом 7.2 и четвертым инструментом 7.4, однако, инструменты 7.2, 7.4 выполнены и направлены таким образом, что они обеспечивают обработку наружного диаметра 22. Здесь инструменты 7.2, 7.4 также имеют длинные штоки 8, так что диаметр поддается обработке на протяжении всей длины.

Согласно не представленному варианту осуществления приемные устройства P1, P3 также могут быть оборудованы инструментами для обработки больших наружных диаметров.

Также не представлена более подробно предпочтительная возможность предусматривать в направлении обработки сначала черновой инструмент (например, в форме первого или второго инструмента), а затем инструмент чистовой (в форме третьего или четвертого инструмента), чтобы производить во время технологического процесса сначала предварительную обработку, а затем чистовую и таким образом получать высококачественную точеную поверхность.

Благодаря гибким возможностям подачи поперечных салазок 2, 3 удается обрабатывать в процессе обработки некруглые контуры, а также конусообразные внешние и внутренние контуры.

Кроме того, возможность поворота привода поперечных салазок 2, 3 и привода планшайбы 1 относительно друг друга позволяет осуществлять точную настройку поперечных салазок 2, 3 и таким образом получать более высокую точность при обработке деталей 20.

Предпочтительным свойством приспособления согласно изобретению является, помимо прочего, его многосторонняя применимость. Оно может использоваться как для обработки внешних контуров и внутренних контуров, так и для обработки торцевых поверхностей.

Обозначения

1. планшайба

2. первые поперечные салазки

2.1 область направляющей первых поперечных салазок

2.2 кронштейн первых поперечных салазок

2.3 винтовой стержень

2.4 коническое зубчатое колесо

2.5 конический вал-шестерня

2.6 цилиндрическая шестерня

2.7 радиально-осевой кронштейн

3. вторые поперечные салазки

3.1 область направляющей вторых поперечных салазок

3.2 кронштейн вторых поперечных салазок

3.3 винтовой стержень

3.4 коническое зубчатое колесо

3.5 конический вал-шестерня

3.6 цилиндрическая шестерня

3.7 радиально-осевой кронштейн

4. втулка

5. рабочий шпиндель

6. направляющая деталь

7.1 первый инструмент

7.2 второй инструмент

7.3 третий инструмент

7.2 четвертый инструмент

8. шток

9. горизонтальный обрабатывающий центр

10. стойка

11. станина Z

12. станина X

13. поворотный стол с ЧПУ

20. деталь

21. отверстие

22. наружный диаметр

P1 первое приемное устройство

P2 второе приемное устройство

P3 третье приемное устройство

P4 четвертое приемное устройство

H полая ось / полая ступица

S компактные направляющие башмаки

Z зубчатый обод

L воображаемая соединительная линия

U ось U

W ось вращения

X ось X

Y ось Y

Z ось Z

а направление вращения зубчатого обода

b направление вращения планшайбы

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Способ чистовой обработки поршней и аналогичных деталей и станок для его осуществления | 1987 |

|

SU1834750A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Поточно-глобоидный технологический модуль | 1991 |

|

SU1781082A1 |

| Способ обработки криволинейных поверхностей деталей методом копирования | 1979 |

|

SU856752A1 |

| Устройство электрода для плазменных резаков | 2014 |

|

RU2674361C2 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

Приспособление содержит планшайбу, приводимую во вращение вокруг оси вращения и выполнено с возможностью линейного перемещения вдоль оси вращения. Ось вращения выполнена как полая ось, на наружной поверхности которой расположена с возможностью вращения планшайба. На планшайбе предусмотрены двое передвижных поперечных салазок, каждые из которых перемещаются перпендикулярно оси вращения наружу и внутрь в радиальном направлении, причем планшайба приводится в движение первым приводом, а поперечные салазки - общим для них вторым приводом. Технический результат: расширение технологических возможностей. 13 з.п. ф-лы, 14 ил.

1. Приспособление для обработки деталей, выполненное с возможностью линейного перемещения вдоль оси (W) вращения и содержащее планшайбу (1), приводимую во вращение вокруг оси (W) вращения, причем на планшайбе (1) предусмотрены двое передвижных поперечных салазок (2, 3), каждые из которых перемещаются перпендикулярно оси (W) вращения наружу и внутрь в радиальном направлении, причем планшайба (1) приводится в движение первым приводом, а поперечные салазки (2, 3) общим для них вторым приводом, отличающееся тем, что ось (W) вращения выполнена в виде полой оси (Н), на наружной поверхности которой помещена с возможностью вращения планшайба (1), при этом поперечные салазки (2, 3) расположены с возможностью радиального перемещения, направленного в противоположные стороны и параллельного друг другу.

2. Приспособление по п.1, отличающееся тем, что привод поперечных салазок (2, 3) и планшайба (1) подвижны относительно друг друга в направлении поворота.

3. Приспособление по п.1 или 2, отличающееся тем, что планшайба (1) приводится в движение первым моментным двигателем, а поперечные салазки (2, 3) - вторым моментным двигателем.

4. Приспособление по п.3, отличающееся тем, что оба моментных двигателя расположены на общей оси.

5. Приспособление по п.1, отличающееся тем, что оно выполнено с возможностью регулировки поперечных салазок (2, 3) за счет разности между числом оборотов привода планшайбы (1) и числом оборотов привода поперечных салазок (2, 3).

6. Приспособление по одному из пп.1, 2, 4, 5, отличающееся тем, что на первых поперечных салазках (2) укреплены первый инструмент (7.1) и/или второй инструмент (7.2), а на вторых поперечных салазках (3) укреплены третий инструмент (7.3) и/или четвертый инструмент (7.4), причем воображаемая соединительная линия (L), проходящая между первым (7.1) инструментом и третьим инструментом (7.3), а также воображаемая соединительная линия (L), проходящая между вторым инструментом (7.2) и четвертым инструментом (7.4), пересекаются с осью (W) вращения.

7. Приспособление по п.6, отличающееся тем, что первые поперечные салазки (2) и вторые поперечные салазки (3) имеют параллельные друг другу направляющие области (2.1, 3.1) и что от направляющей области (2.1) первых поперечных салазок (2) в направлении вторых поперечных салазок (3) проходит угловой кронштейн (2.2), на котором укреплен/укреплены первый и/или второй инструмент (7.1, 7.2), и что от направляющей области (3.1) вторых поперечных салазок (3) в направлении первых поперечных салазок (2) проходит угловой кронштейн (3.2), на котором укреплен/укреплены третий и/или четвертый инструмент (7.3, 7.4).

8. Приспособление по одному из пп.1, 2, 4, 5, отличающееся тем, что втулка (4) помещена внутри планшайбы (1) с возможностью линейного перемещения вдоль оси (W) вращения.

9. Приспособление по одному из пп.1, 2, 4, 5, отличающееся тем, что оно расположено на стойке (10) горизонтального обрабатывающего центра (9) с возможностью вертикального перемещения по оси (Y), причем ось (W) вращения направлена горизонтально и параллельна оси (Z) станины (11), направленной по оси Z, и выполнена с возможностью ее перемещения со стойкой (10) вдоль оси (Z) на станине (11), направленной по оси (Z).

10. Приспособление по п.9, отличающееся тем, что рабочий шпиндель (5) горизонтального обрабатывающего центра (9) проходит сквозь втулку(4) и планшайбу (1), причем ось рабочего шпинделя (5) находится на оси вращения (W) планшайбы (1).

11. Приспособление по п.10, отличающееся тем, что планшайба (1) и рабочий шпиндель (5) имеют отдельные приводы и рабочий шпиндель (5) выполнен с возможностью линейного перемещения вдоль оси (W) вращения.

12. Приспособление по п.10 или 11, отличающееся тем, что рабочий шпиндель (5) выполнен с возможностью перемещения в направлении детали (20) до положения за планшайбой (1) для фрезерования детали (20).

13. Приспособление по одному из пп.1, 2, 4, 5, 7, 10, 11, отличающееся тем, что поперечные салазки (2, 3) во время обработки с вращением расположены на планшайбе (1) с возможностью радиального перемещения.

14. Приспособление по п.8, отличающееся тем, что поперечные салазки (2, 3), выполненные с возможностью перемещения вдоль осей (U), расположены по обе стороны от втулки (4) и находятся вне оси вращения (W) планшайбы (1).

| DE 229622645 U1, 20.03.1997 | |||

| ГОРИЗОНТАЛЬНО-РАСТОЧНЫЙ СТАНОК | 1972 |

|

SU426759A1 |

| Шпиндельная бабка металлорежущего станка | 1976 |

|

SU585921A1 |

| Способ достижения взрывобезопасности электрооборудования | 1948 |

|

SU73811A1 |

| ЧЕРНОВ Н.Н."Металлорежущие станки", М., "Машиностроение", 1978,с.209, 213 | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

Авторы

Даты

2014-11-10—Публикация

2010-02-24—Подача