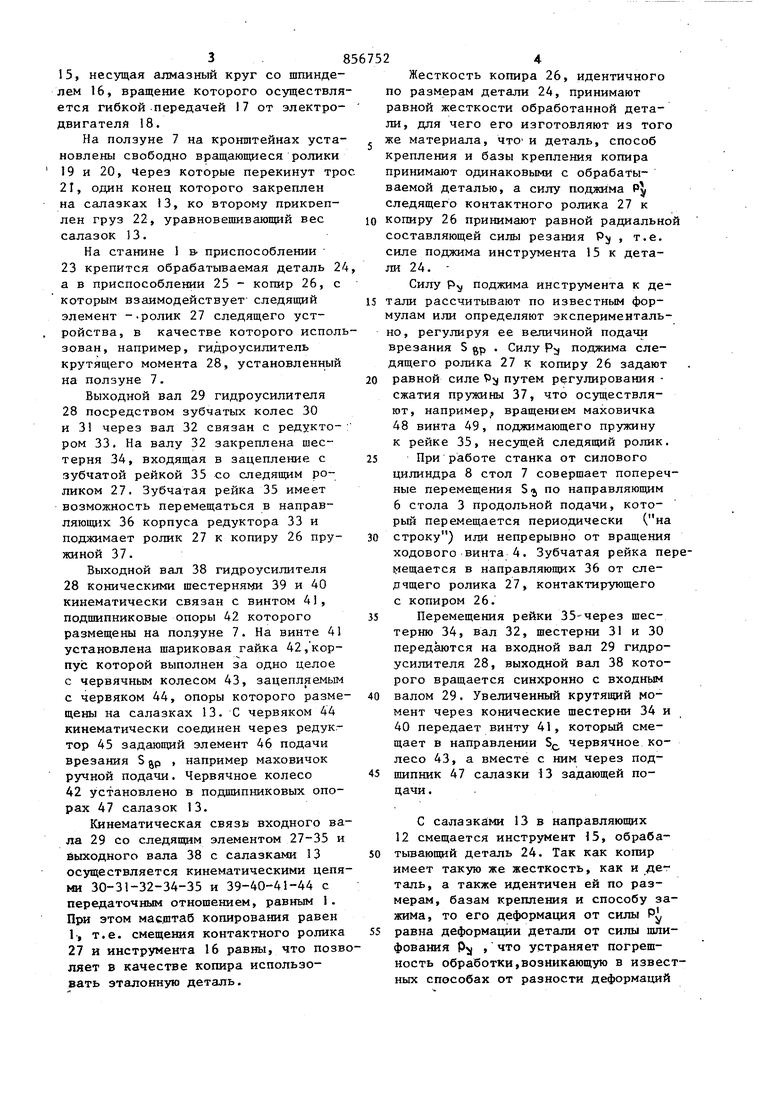

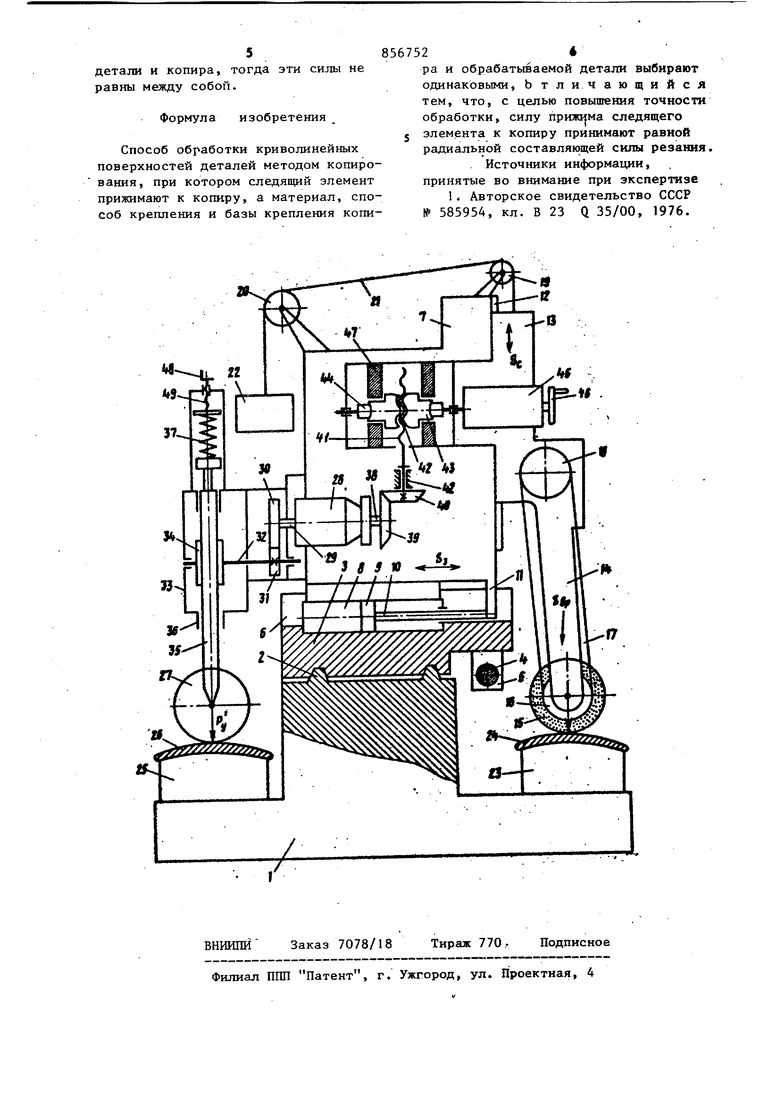

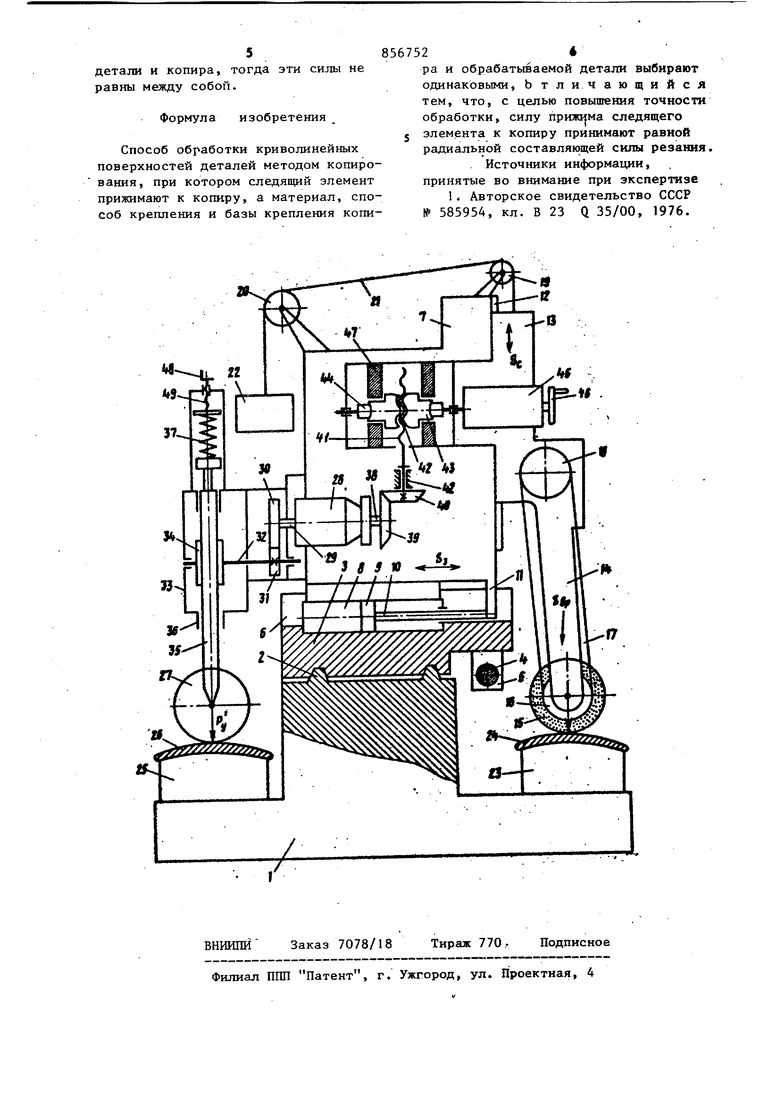

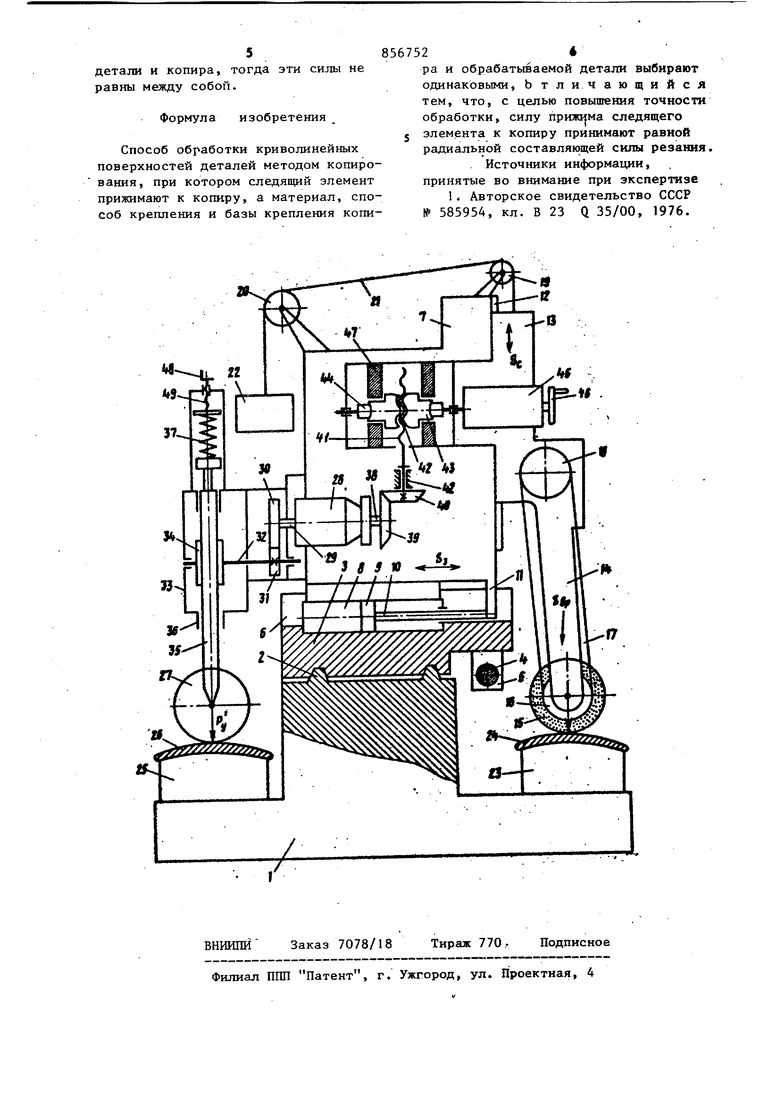

Изобретение относится к обработке криволинейных поверхностей прекму щественно нежестких деталей, наприме лопаток газотурбинных двигателей,методом копирования. Известен способ обработки криволи нейных поверхностей деталей методом копирования, при котором следующий элемент прижимают к копиру, а материал крепления и базы крепления копира и обрабатываемой детали выбирают одинаковыми 111. Однако точность обработки таким способом невелика вследствие разност деформаций детали и копира, возникающей в результате того, что радиальная состаляющая силы резания не равна силе поджнма следящего элемента к копиру. Цель изобретения - повышение точности обработки. Поставленная цель достигается тем что силу прижима следящего элемента К копиру принимают равной радиальной составляющей силы резания. На чертеже представлена принципиальная схема станка, реализующего предлагаемый способ. Станок содержит станину I с направляющими 2, на которых установлен стол 3 продольной подачи, осуществляемой, например, ходовым винтом 4, и айки 5. На направляющих 6 стола 3 продольной подачи установлен с возможностью поперечного перемещения ползун 7 задающей подачи Sn , осуществляемой, например, силовым гидроцилиндром 8, поршень 9 которого через шток 10, кронштейн 11 соединен с ползуном 7. Ка направляющих 12 ползуна 7 установлены с возможностью вертикального перемещения салазки 13 следящей подачи Sj.. На кронштейне 14 салазок 13 закреопена инструментальная головка

15, несущая алмазный круг со шпинделем 16, вращение которого осуществляется гибкой передачей I7 от электродвигатели 18.

На ползуне 7 на кронштейнах установлены свободно вращающиеся ролики 19 и 20, Через которые перекинут тро 21, один конец которого закреплен на салазках 13, ко второму прикреплен груз 22, уравновешивающий вес салазок 13.

На станине I в- приспособлении 23 крепится обрабатываемая деталь 24 а в приспособлении 25 - копир 26, с которым взаимодействует следящий элемент -.ролик 27 следящего устройства, в качестве которого использован, например, гидроусилитель крутящего момента 28, установленный на ползуне 7.

Выходной вал 29 гидроусилителя 28 посредством зубчатых колес 30 и 31 через вал 32 связан с редуктором 33. На валу 32 закреплена шестерня 34, входящая в зацепление с зубчатой рейкой 35 со следящим роликом 27. Зубчатая рейка 35 имеет возможность перемещаться в направляющих 36 корпуса редуктора 33 и поджимает ролик 27 к копиру 26 пруясиной 37.

Выходной вал 38 гидроусилителя 28 коническими шестернями 39 и 40 кинематически связан с винтом 41, подшипниковые опоры 42 которого размещены на ползуне 7. На винте 41 установлена шариковая гайка 42,корпус которой выполнен за одно целое с червячным колесом 43, зацепляемым с червяком 44, опоры которого размещены на салазках 13. С червяком 44 кинематически соединен через редуктор 45 задающий элемент 46 подачи врезания S р , например маховичок ручной подачи. Червячное колесо 42 установлено в подшипниковых опорах 47 салазок 13.

Кинематическая связь входного вала 29 со следящим элементом 27-35 и выходного вала 38 с салазками 13 осуществляется кинематическими цепями 30-31-32-34-35 и 39-40-41-44 с передаточным отношением, равным 1. При этом мас.штаб копирования равен 1, т.е. смещения контактного ролика 27 и инструмента 16 равны, что позвляет в качестве копира использовать эталонную деталь.

Жесткость копира 26, идентичного по размерам детали 24, принимают равной жесткости обработанной детали, для чего его изготовляют из того же материала, что- и деталь, способ крепления и базы крепления копира принимают одинаковыми с обрабатываемой деталью, а силу поджима Ру следящего контактного ролика 27 к копиру 26 Принимают равной радиальной составляющей силы резания Р , т.е. силе поджима инструмента 15 к детали 24. Силу PV, поджима инструмента к детали рассчитьшают по известным формулам или определяют экспериментально, регулируя ее величиной подачи врезания S gp . Силу поджима следящего ролика 27 к копиру 26 задают равной силе Ру путем регулирования сжатия пружины 37, что осуществляют, например вращением маховичка 48 винта 49, поджимающего пружину к рейке 35, несущей следящий ролик. При работе станка от силового

цилиндра 8 стол 7 совершает поперечные перемещения S по направляющим 6 стола 3 продольной подачи, который перемещается периодически (на строку) или непрерывно от вращения ходового винта 4. Зубчатая рейка перемещается в направляющих 36 от следящего ролика 27, контактирующего с копиром 26.

Перемещения рейки 35-через шестерню 34, вал 32, шестерни 31 и 30 передаются на входной вал 29 гидроусилителя 28, выходной вал 38 которого вращается синхронно с входньм валом 29. Увеличенный крутящий момент через конические шестерни 34 и 40 передает винту 41, который смещает в направлении S червячное колесо 43, а вместе с ним через подшипник 47 салазки 13 задающей подачи .

С салазками 13 в направляющих 12 смещается инструмент 15, обрабатьшающий деталь 24. Так как копир имеет такую же жесткость, как и деталь, а также идентичен ей по размерам, базам крепления и способу зажима, то его деформация от силы Р

равна деформации детали от силы шлифования Р , что устраняет погрешность обработки,возникающую в известных способах от разности деформаций

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальный станок | 1979 |

|

SU874272A1 |

| Копировальный станок | 1979 |

|

SU795898A1 |

| Копировальный станок | 1980 |

|

SU908551A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Устройство для обработки выпуклыхпОВЕРХНОСТЕй | 1979 |

|

SU814675A1 |

| Ленточно-шлифовальное устройство | 1978 |

|

SU891364A2 |

| Копировальный станок | 1979 |

|

SU850358A1 |

| ГИДРОКОПИРОВАЛЬНЫЙ ПОПЕРЕЧНО- СТРОГАЛЬНЫЙ СТАНОК | 1971 |

|

SU290799A1 |

| Копировальный гидросуппорт | 1978 |

|

SU768602A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

Авторы

Даты

1981-08-23—Публикация

1979-03-15—Подача