Предлагаемое изобретение относится к области машиностроения, а именно к валам регуляторов расхода горячего газа, в которых силовая оболочка соединяется собственно с валом при помощи штифтов.

В этих конструкциях имеются следующие особенности, присущие валам регуляторов расхода горячего газа:

-силовая оболочка контактирует с валом через прессматериал, имеющий низкий коэффициент теплопроводности;

- отверстия в силовой оболочке под штифт выполнены несколько большего диаметра, чем наружный диаметр штифта. Это вызвано тем, что:

- прессматериал защищает вал от прогрева;

- оболочки выполняются из жаропрочных материалов, которые при запрессовки в них штифтов склонны к разрушению оболочки во время работы при приложении к ней крутящего момента от вала через штифт.

Известен способ соединения деталей при помощи штифтов, заключающийся в запрессовке штифта в соединяемые детали при помощи пресса с замером усилия запрессовки (Справочник технолога-машиностроителя, т.1, M., 1958, стр.484…487). Такой способ запрессовки штифтов можно применять, если штифты установлены с натягом.

Недостаток способа (установка штифтов с натягом) при применении силовой оболочки из хрупких жаропрочных сплавов заключается в том, что в этом способе нет четкой фиксации усилия от места нахождения заходного конца штифта, что несмотря на зазор между штифтом и отверстием под штифт в силовой оболочке может привести к касанию заходного конца штифта с кромкой отверстия во внутренней части оболочки, образованию трещин, которые невозможно проконтролировать, и последующему разрушению оболочки (подтверждено результатами испытаний).

Задачей предлагаемого изобретения является повышение надежности соединения за счет уменьшения вероятности появления трещин в силовой оболочке и отбраковки некачественных узлов.

Указанная задача достигается тем, что в способе соединения посредством штифта вала и силовой оболочки, заключающемся в запрессовке штифта с замером прилагаемого к установленному во входное отверстие силовой оболочки штифту усилия, в процессе его перемещения вплоть до выхода торца штифта за наружную кромку противоположного отверстия в силовой оболочке, в процессе приложения усилия к штифту замеряют величину перемещения штифта и при отсутствии скачкообразного возрастания усилия при перемещении штифта от наружной кромки входного отверстия в силовой оболочке на расстояние до выхода торца штифта за силовую оболочку соединение принимают выполненным качественно.

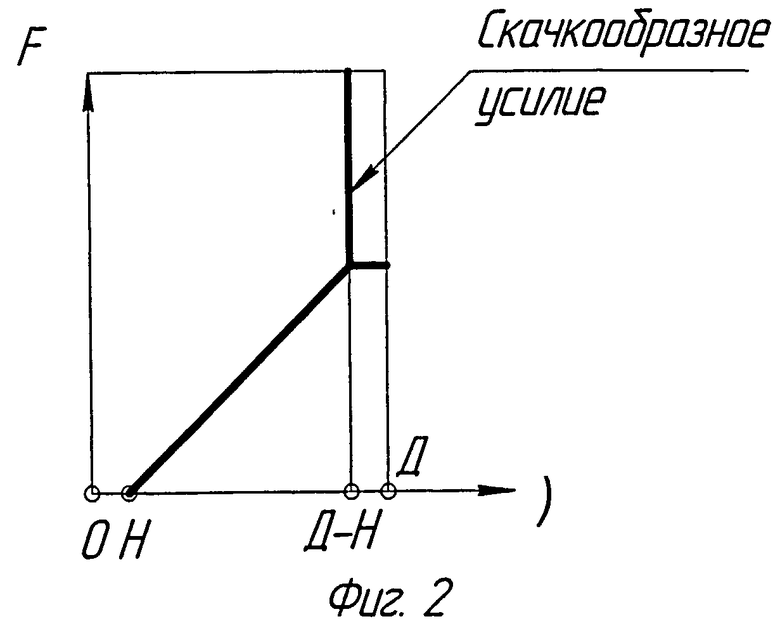

На фиг.1 приведена конструкция типового вала и схема запрессовки штифта.

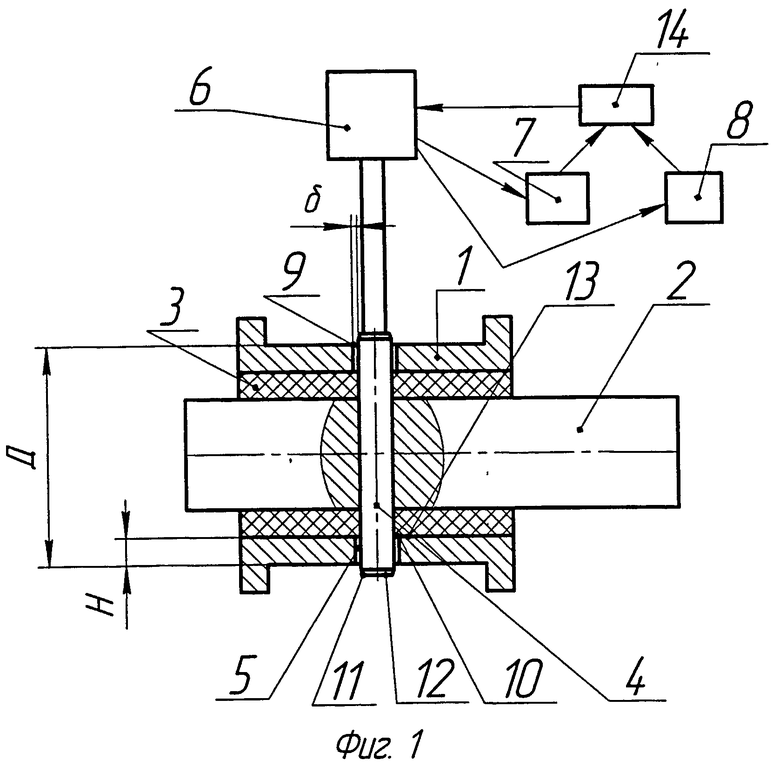

На фиг.2 приведен график зависимости усилия запрессовки от перемещения штифта.

Вал состоит из силовой оболочки 1, обычно изготавливаемой из жаропрочного вольфрамо-молибденового сплава и контактирующего с валом 2, изготовленного из стали или ниобиевого сплава (в зависимости от времени работы, температуры продуктов сгорания и нагрузки) через втулку 3 из теплозащитного прессматериала. Силовая оболочка 1 соединена с валом 2 при помощи одного или нескольких штифтов 4 из вольфрама или сплава на его основе. Отверстия 5 в силовой оболочке 1 выполнены большего размера, чем диаметр штифта 4 (обычно на 50... 100 мкм), так что между внутренним диаметром отверстия 5 и наружным диаметром штифта образуется зазор «б» (фиг.1).

При запрессовке на штифт 4 действует усилие, например, от пресса 6, причем с замером усилия запрессовки при помощи устройства замера усилия запрессовки 7, например, при помощи осциллографа. Также установлено устройство 8, замеряющее перемещение штифта 4. Устройство 7 и устройство 8 работают синхронно и проводят измерение в одно и тоже время. Устройства 7 и 8 подают сигнал на устройство 14, которое производит сравнение усилия запрессовки и величину перемещения, например компьютер.

Если наружный диаметр силовой оболочки 1 равен «Д», а ее толщина равна «Н», то при запрессовке усилие не должно возрастать при прохождении штифтом пути Д-Н (штифт переместился от входной кромки 9 отверстия 5 в силовой оболочке 1 на расстояние до входной внутренней кромки 10 второго отверстия 5 оболочки 1). Наличие скачкообразного усилия (фиг.2) свидетельствует о том, что заходной конец 11 торца 12 штифта 4 коснулся внутренней поверхности 13 силовой оболочки 1. В это время штифт 4 давит на оболочку 1 и могут образоваться микротрещины, не выходящие наружу, которые не могут быть определены существующими методами контроля. При работе от прогрева и передачи крутящего момента они развиваются и силовая оболочка разрушается. Чтобы этого не произошло испытание при возникновении скачкообразного усилия на расстоянии Д-Н прекращают. Годными являются те узлы, в которых не зафиксировано скачкообразное увеличение усилия запрессовки при перемещении штифта на расстояние Д-Н, что подтверждает отсутствие контакта торца штифта с внутренней поверхностью силовой оболочки и отсутствие трещин.

Таким образом, предложенный способ соединения повышает надежность работы узла и обеспечивает отбраковку некачественных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО СТЫКОВОГО СОЕДИНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1992 |

|

RU2030308C1 |

| КЛАПАН ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ГОРЯЧЕГО ГАЗА | 2012 |

|

RU2493461C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОПРЯЖЕНИЯ ЗАКРЕПЛЕННОЙ В КОРПУСЕ ВТУЛКИ С ВАЛОМ | 1998 |

|

RU2134187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2001 |

|

RU2192340C1 |

| Способ изготовления и сборки/разборки волновой передачи и устройство для их осуществления в герметичном и негерметичном её исполнениях Абрамова В.А. | 2015 |

|

RU2617007C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1991 |

|

SU1810268A1 |

| УЗЕЛ СОЕДИНЕНИЯ ЗАСЛОНКИ С СЕДЛОМ КЛАПАНА РАСХОДА ГОРЯЧЕГО ГАЗА | 2012 |

|

RU2488731C1 |

| Регулятор расхода горячего газа | 2019 |

|

RU2746682C1 |

Изобретение относится к области машиностроения, в частности к регуляторам расхода горячего газа, в которых валы соединены с силовой оболочкой при помощи штифтов. Способ соединения включает установку во входное отверстие силовой оболочки штифта и его запрессовку. В процессе перемещения штифта вплоть до выхода его торца за наружную кромку противоположного отверстия в силовой оболочке измеряют величину усилия запрессовки. Одновременно с измерением усилия запрессовки измеряют величину перемещения штифта на участке от входной кромки входного отверстия в оболочке до входной внутренней кромки второго отверстия оболочки. По наличию или отсутствию скачкообразного возрастания усилия запрессовки при перемещении штифта от наружной кромки входного отверстия в силовой оболочке на расстояние до выхода торца штифта за силовую оболочку соединения судят о годности выполненного соединения. Обеспечивается повышение надежности соединения. 2 ил.

Способ соединения вала и силовой оболочки с помощью штифта, включающий запрессовку штифта усилием, прилагаемым к установленному во входное отверстие силовой оболочки штифту, и измерение величины усилия в процессе перемещения штифта вплоть до выхода его торца за наружную кромку противоположного отверстия в силовой оболочке, отличающийся тем, что в процессе запрессовки одновременно с измерением усилия запрессовки измеряют величину перемещения штифта на участке от наружной кромки входного отверстия в силовой оболочке до входной внутренней кромки второго отверстия оболочки и по отсутствию скачкообразного возрастания усилия запрессовки на участке перемещения штифта от наружной кромки входного отверстия в силовой оболочке до выхода торца штифта за силовую оболочку судят о годности выполненного соединения.

| ТОРЦОВОЕ КРЕПЛЕНИЕ СТУПИЦЫ К ВАЛУ | 1991 |

|

RU2007637C1 |

| УЗЕЛ КРЕПЛЕНИЯ И СПОСОБ КРЕПЛЕНИЯ СБОРОЧНЫХ ЕДИНИЦ | 2006 |

|

RU2442910C2 |

| Соединение штифта с базовой деталью | 1977 |

|

SU696190A1 |

| Соединение штифта с базовой деталью | 1977 |

|

SU696191A1 |

| Соединение штифта с базовой деталью | 1977 |

|

SU721575A1 |

| Соединение деталей | 1989 |

|

SU1783181A1 |

| US 5704749 A, 06.01.1998 | |||

Авторы

Даты

2014-11-10—Публикация

2012-12-06—Подача