Изобретение относится к полимерным антипиренам, в частности к композициям на основе полиолефинов, характеризующимся пониженной горючестью, и может быть использовано для производства полиолефиновых материалов и композитов на их основе, обладающих пониженной способностью к воспламенению и поддержанию горения, для применения в строительстве, машиностроении, производстве электротехнических изделий, кабельной промышленности, производстве электробытовых приборов общего назначения.

Известен целый ряд классических антипиренов, снижающих горючесть полиолефинов. К ним относятся галогенсодержащие, фосфорсодержащие антипирены, гидроксиды металлов, в основном гидроксид магния и гидроксид алюминия [Zhang S., Horrocks A.R., A review of flame retardant polypropylene fibres. Progress in Polymer Science (Oxford), Vol.28, (11), pp.1517-1538 (2003), Lomakin S.M., Zaikov G.E., Modern Polymer Flame Retardancy, VSP Int. Sci. Publ. Utrecht, Boston, pp.274, (2003)]. Галоген- и фосфорсодержащие соединения являются наиболее эффективными антипиренами, однако они не отвечают требованиям экологической безопасности, поэтому применение данных соединений является нежелательным. Еще в конце XX века в продуктах пиролиза бромированного дифенил оксида и других галогенсодержащих антипиренов при температурах выше 450°С были обнаружены бромсодержащие диоксины и фураны. Важность этих исследований трудно переоценить, поскольку дальнейшее применение целого класса галогенсодержащих антипиренов стало проблематичным вследствие выделения экстремально опасных продуктов загрязнения окружающей среды. В результате данных исследований в Германии и в Голландии были приняты меры по запрету применения и резкому сокращению производства бромированного дифенил оксида из-за высокой вероятности образования в процессе горения и переработки высокотоксичных и канцерогенных бромированных диоксинов и фуранов [Lomakin S.M., Zaikov G.E., Modern Polymer Flame Retardancy, VSP Int. Sci. Publ. Utrecht, Boston, pp.274, (2003)].

Безопасными с точки зрения экологических последствий являются антипирены на основе неорганических гидроксидов, однако из-за необходимости введения гидроксидов в полимерную матрицу в большом количестве (60% мас. и выше), полученные композиты обладают рядом существенных недостатков, таких как: неудовлетворительные физико-механические характеристики, а также технические проблемы, связанные с длительностью процесса переработки в расплаве. При введении более 40% наполнителя в полимерную матрицу резко ухудшаются технологические параметры переработки материалов методами литья и экструзии. В этом случае при переработке используются скользящие добавки: стеараты металлов, эрукамид, фторопласты, что несомненно усложняет технологию приготовления композиций.

Для преодоления этого недостатка в качестве антипиреновой добавки к полиолефинам применяют композиции, содержащие наряду с гидроксидами металлов дополнительные компоненты.

Например, описана не содержащая хлора композиция с пониженной горючестью, содержащая гидратированные гидроксиды металлов алюминия и магния и поверхностно-активные вещества на основе редкоземельных элементов, способствующие улучшению совместимости между полимером и гидроксидами и проявляющие синергетическое действие [CN 101503627 (А), опубл. 12.08.2009]. Композиция обладает хорошими огнезащитными и физико-механическими свойствами, экологически безопасна. Однако высокая стоимость редкоземельных элементов на мировом рынке приводит к многократному удорожанию материалов даже при небольших добавках (2-5% мас.).

В заявке [CN 101016395 (А), опубл. 15.08.2007] описана низкодымная, не содержащая хлора огнезащитная композиция на основе полиолефинов, содержащая 59-77% гидроксида алюминия, 10-25% этиленвинилацетата, 5-10% полиэтилена низкой плотности, 6-25% низкомолекулярного полиэтилена, а также минорные компоненты, понижающие взрывоопасность, обладающие свойствами окислителя, лубриканты, сшивающие агенты, поверхностно-активное вещества. Основной недостаток данной композиции состоит в высокой концентрации гидроксида алюминия, ухудшающего технологические параметры переработки материалов методами литья и экструзии.

Согласно [CN 1869113 (А), опубл. 29.11.2006] огнезащитная, не содержащая хлора полиолефиновая композиция включает гидроксид алюминия, порошкообразный брусит (гидроксид магния), покрытый отбеливающей оболочкой красный фосфор, дифосфат резорцина, полифосфат алюминия, борат цинка. К недостаткам данной композиции можно отнести высокую концентрацию гидроксида алюминия, усложняющую технологию экструзии, а также добавки красного фосфора, придающие свойства взрывоопасности изделиям при их механической переработке.

Описана негорючая полиолефиновая композиция, предназначенная для производства алюминиевых панелей [KR 20020049444 (А), опубл. 26.06], содержащая 15-25% вес. полиэтилена низкой плотности, 65-80% гидроксида магния, 5-10% компатибилизатора, в качестве которого используют этиленовые ненасыщенные жирные кислоты или их ангидриды, или линейные сополимеры полиэтилена низкой плотности, содержащие 0.25-5 весовых частей эфирных мономеров на 100 частей линейного полиэтилена низкой плотности, этиленвинилацетат и полистирола.

Недостатком данной композиции является высокое содержание гидроксида магния.

В литературе описано применение окиси графита в качестве добавки, понижающей горючесть полимерных композиций на основе полистирола, эпоксидных смол, а также акрилбутадиенстирольного сополимера. Полученные данные говорят о том, что в результате введения в полимерную матрицу 5-10% окиси графита максимальное значение скорости тепловыделения при сгорании образцов снижается на 30-40% по сравнению с исходными материалами. Однако, несмотря на снижение значения скорости тепловыделения, значительного снижения пожарной опасности материалов не наблюдалось [Т.Kashiwagi, Chapter 10. Progress in Flammability Studies of Nanocomposites with New Types of Nanoparticles, in Flame Retardant Polymer Nanocomposites, ed. by A.B.Morgan, Ch.A. Wilkie, Wiley Interscience, 2007, pp.285-324].

Наиболее близкой по технической сущности является полиолефиновая композиция, характеризующаяся низким дымообразованием и пониженной горючестью [CN 1172128 А, 1998-02-04], содержащая на 100 частей полиолефинового полимера 60-150 весовых частей антипиреновой добавки, которая содержит 100 весовых частей гидроксида металла Mgl-× Мх2 (ОН)2, где М+2 (металл) выбран из группы Mn+2 Fe+2, СО+2, N+2, Cu+2 и Zn+2, причем X находится в диапазоне от 0,001 до 0,9, а также 1-20 весовых частей мелкодисперсного углеродного порошка. Однако данная добавка обладает традиционным недостатком, заключающимся в высокой концентрации антипиреновой добавки, ведущей к снижению эксплуатационных характеристик материалов.

Задача, на решение которой направлено настоящее изобретение, состоит в том, чтобы создать полимерную композицию на основе полиолефинов, не выделяющую при повышенных температурах вредных веществ, характеризующуюся пониженной горючестью и при этом обладающую комплексом физико-механических свойств, позволяющих использовать ее для производства негорючих материалов для электротехнической и кабельной промышленности, строительства, машиностроения, производства электробытовой техники и др.

В соответствии с изобретением описывается композиция на основе полиолефинов, характеризующаяся пониженной горючестью, содержащая гидроксид магния, или гидроксид алюминия, или их смесь и углерод в форме нанопластин графита, так называемый слоистый нанографит, при следующих количественных соотношениях компонентов, мас.%:

В качестве полиолефинов композиция может включать полиэтилен (ПЭ) (высокого давления, низкого давления, высокой плотности, низкой плотности, промышленные или бытовые отходы), полипропилен (ПП) (высокоизотактический полипропилен), сшитый полипропилен, вспенивающийся полипропилен, а также их смеси, получаемые сополимеризацией пропилена и этилена в присутствии металлоорганических катализаторов при низком и среднем давлениях - полипропилен блок-сополимер, блок-сополимер пропилена и этилена, блок-сополимер пропилена и этилена с низким содержанием полиэтилена, блок-сополимер пропилена и этилена со средним содержанием полиэтилена, блок-сополимер пропилена и этилена с высоким содержанием полиэтилена, блок-сополимер пропилена и этилена с очень высоким содержанием полиэтилена, статистический сополимер пропилена и этилена а также смесь полипропилена и тройного сополимера этилена, пропилена и диена.

В качестве гидроксидов могут быть использованы широко применяемые в настоящее время в качестве антипиренов гидроксиды магния или алюминия, а также их смеси. Общепринято, что гидроксид магния проявляет свойства антипирена за счет газофазного разбавления продуктов пиролиза полимеров водой, которая образуется при эндотермическом (1450 Дж/г) разложении Mg(OH)2 при температуре выше 340°С [Lomakin S.M., Zaikov G.E., Modern Polymer Flame Retardancy, VSP Int. Sci. Publ. Utrecht, Boston, p.274, (2003).]:

Mg(OH)2=MgO+H2O↑

Огнезащитное действие гидроксида магния обусловлено тем, что эндотермичность этой реакции существенно снижает температуру на поверхности разлагающегося полимера. С другой стороны, выделение большого количества воды приводит к разбавлению смеси летучих продуктов термодеструкции полимера, что изменяет тепловой баланс в зоне горения. Аналогичным образом ведет себя и гидроокись алюминия, который также используют в качестве антипирена в композиции с полиэтиленом.

Выбор гидроксида алюминия или магния или смеси указанных гидроксидов того или иного состава в соответствии с изобретением зависит от взятого полиолефина и определяется его температурой переработки и температурой разложения гидроксидов алюминия и магния. Гидроксид алюминия начинает разлагаться при температуре ниже 300°С, а гидроксид магния при температуре 420°С.

Поскольку промышленная переработка полиэтилена происходит при температуре, как правило, не превышающей 150-170°С, то для него преимущественно используется гидроксид алюминия. Полипропилен перерабатывается при более высокой температуре (180-200°С), поэтому для него в промышленности применяется гидроксид магния.

Нанопластины графита фирмы XG Sciences, Inc. Michigan, США, используемые в описываемой композиции, получают термической эксфолиацией оксида графита под действием микроволнового излучения и дальнейшей ультразвуковой обработкой образующихся "червеобразных" частиц. Используют нанопластины графита с толщиной чешуек D около 10 нм и поперечным размером частиц L=10 мкм. Характеристики использованных нанопластин приведены в таблице 1.

D, нм

Оценка эффективности нанопластин как наполнителей показала, что нанопластины графита эффективны в плане повышения жесткости композиций, их теплостойкости и термостабильности [Е. V. Kuvardina, L. A. Novokshonova, S. М. Lomakin, S. A. Timan, I. A. Tchmutin. Effect of the Graphite Nanoplatelet Size on the Mechanical, Thermal, and Electrical Properties of Polypropylene/Exfoliated Graphite Nanocomposites. Journal of Appl. Polymer Sci. 2013, р.1417]. Кроме того, найдено, что нанопластины способствуют снижению горючести композиций. Указанный эффект связывают с образованием барьерного слоя и ограничением процесса массопереноса летучих продуктов термоокислительной деструкции в зону горения.

В соответствии с изобретением совместное применение нанопластин графита и гидроксидов металлов для снижения горючести полиолефинов имеет целью улучшить комплекс эксплуатационных свойств композиций. В таких комбинированных системах реализуются два механизма снижения горючести. В случае нанопластин графита - это образование барьерного слоя, а в случае гидроксидов - ингибирование процесса горения в газовой фазе за счет выделения воды при разложении Mg(OH)2.

Образцы полиолефинов для проведения измерений горючести готовят следующим образом.

Пример 1. Чистый полиэтилен (ПЭ) подвергают переработке на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводят при температуре 170°С и скорости вращения роторов 90 об/мин. В качестве стабилизаторов термоокислительной деструкции используют 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводят в течение 10 минут.

Пример 2. Композицию ПЭ с 20 мас.% гидроксида алюминия Аl(ОН)3 получали смешением в расплаве полимера на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 170°С и скорости вращения роторов 90 об/мин. Сначала в течение 5 минут в бункер смесителя загружали полимер с термостабилизаторами, после чего в расплав вводили наполнитель. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Пример 3. Композицию ПЭ с 50 мас.% гидроксида алюминия А1(ОН)3 получали смешением в расплаве полимера на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 170°С и скорости вращения роторов 90 об/мин. Сначала в течение 5 минут в бункер смесителя загружали полимер с термостабилизаторами, после чего в расплав вводили наполнитель. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Пример 4. Композицию ПЭ с 20 мас.% гидроксида алюминия Al(ОН)3 и 10 мас.% нанопластин графита (НПГ) получали смешением в расплаве полимера на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 170°С и скорости вращения роторов 90 об/мин. Сначала в течение 5 минут в бункер смесителя загружали полимер с термостабилизаторами, после чего в расплав вводили смесь наполнителей. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Пример 5. Композицию ПЭ с 20 мас.% гидроксида магния Mg(OH)2 и 10 мас.% нанопластин графита (НПГ) получали смешением в расплаве полимера на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 170°С и скорости вращения роторов 90 об/мин. Сначала в течение 5 минут в бункер смесителя загружали полимер с термостабилизаторами, после чего в расплав вводили смесь наполнителей. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Пример 6. Чистый полипропилен (ПП) подвергали переработке на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 180°С и скорости вращения роторов 90 об/мин. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3 -Трис-(6'-метил-3 '-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Пример 7. Композицию ПП с 20 мас.% гидроксида магния Mg(OH)2 получали смешением в расплаве полимера на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 180°С и скорости вращения роторов 90 об/мин. Сначала в течение 5 минут в бункер смесителя загружали полимер с термостабилизаторами, после чего в расплав вводили наполнитель. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Пример 8. Композицию ПП с 50 мас.% гидроксида магния Mg(OH)2 получали смешением в расплаве полимера на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 180°С и скорости вращения роторов 90 об/мин. Сначала в течение 5 минут в бункер смесителя загружали полимер с термостабилизаторами, после чего в расплав вводили наполнитель. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Пример 9. Композицию ПП с 20 мас.% гидроксида магния Mg(OH)2 и 10 мас.% нанопластин графита (НПГ) получали смешением в расплаве полимера на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 180°С и скорости вращения роторов 90 об/мин. Сначала в течение 5 минут в бункер смесителя загружали полимер с термостабилизаторами, после чего в расплав вводили смесь наполнителей. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Пример 10. Композицию ПП с 10 мас.% гидроксида магния Mg(OH)2 и 5 мас.%) нанопластин графита (НПГ) получали смешением в расплаве полимера на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 180°С и скорости вращения роторов 90 об/мин. Сначала в течение 5 минут в бункер смесителя загружали полимер с термостабилизаторами, после чего в расплав вводили смесь наполнителей. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Пример 11. Композицию ПП с 20 мас.% гидроксида алюминия Al(ОН)3 и 10 мас.% нанопластин графита (НПТ) получали смешением в расплаве полимера на лабораторном двухроторном смесителе типа "Брабендер". Смешение проводили при температуре 180°С и скорости вращения роторов 90 об/мин. Сначала в течение 5 минут в бункер смесителя загружали полимер с термостабилизаторами, после чего в расплав вводили смесь наполнителей. В качестве стабилизаторов термоокислительной деструкции использовали 1,1,3-Трис-(6'-метил-3'-трет-бутил-4'-оксифенил)-бутан, или топанол (в количестве 0,3% от веса полимера) в сочетании с додециловым эфиром тиодипропионовой кислоты или дилаурилдитиодипропионатом (ДЛТП) (в количестве 0,5% вес. от содержания полимера). Смешение проводили в течение 10 минут.

Из полимерных материалов, содержащих различные количества наполнителя, методом горячего прессования готовили пластины толщиной от 1 до 5 мм, из которых с помощью тарированного пробойника вырубают образцы диаметром 10-15 мм, при этом вес образца должен находиться в пределах 0,3-0,6 г, что обеспечивает необходимую чувствительность метода. Для предотвращения растекания расплава, образующегося при нагреве образца в процессе измерений, образец помещают в чашу из фольги так, чтобы поверхность образца оставалась открытой.

Для характеристики горючести полученных образцов используют устройство для тестирования материалов на горючесть (полезная модель RU 119115 U1, опубл. 10.08.2012). Строят интегральную кривую потери массы от времени. Ее дифференцирование позволяет определить максимальную скорость потери массы, которая в случае отсутствия ингибирования газофазного горения пропорциональна скорости тепловыделения, характеризующей пожароопасность образца. Из полученных значений определяют индукционный период до начала устойчивого горения образца, скорость потери массы образца в условиях горения и остаточный вес образца.

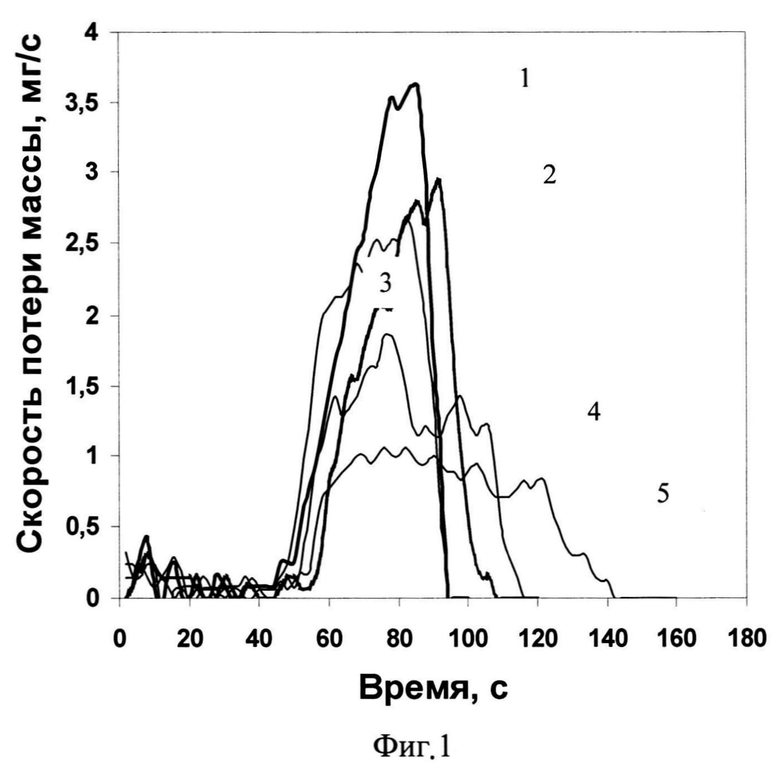

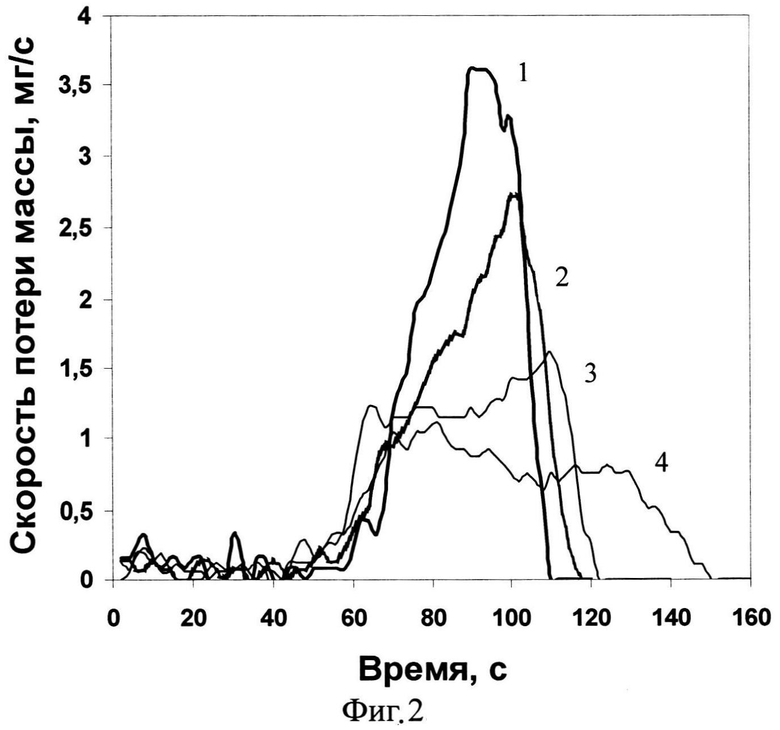

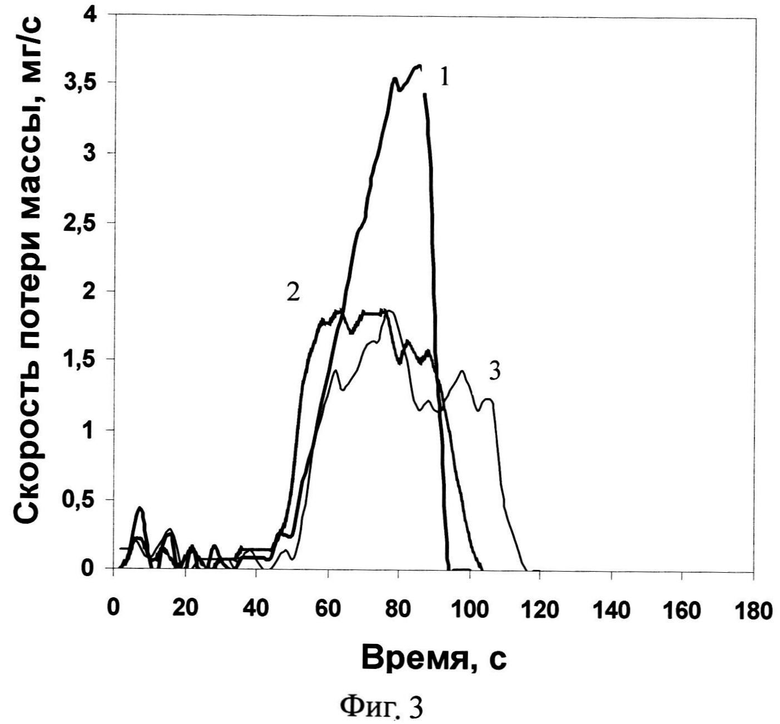

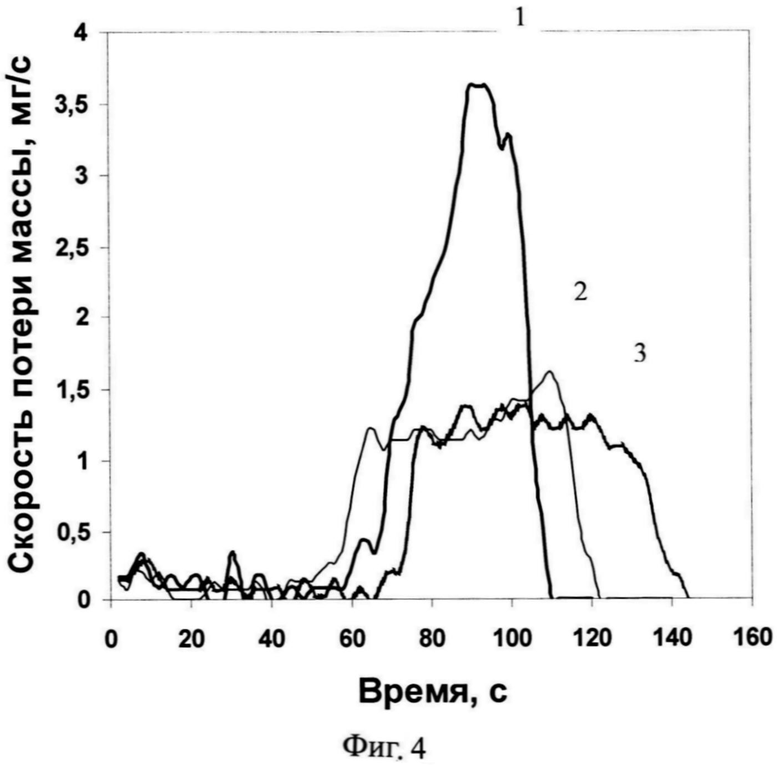

На Фиг.1-4 показаны зависимости максимальной скорости потери массы, которая в случае отсутствия ингибирования газофазного горения пропорциональна скорости тепловыделения, характеризующей пожароопасность образца при заданном тепловом потоке 20 кВт/м2.

Так на Фиг.1 показаны временные зависимости скорости потери массы композиций на основе полипропилена.

1 - исходный полипропилен (ПП),

2 - ПП в присутствии 20 мас.% Mg(OH)2,

3 - ПП в присутствии 10 мас.% Mg(OH)2 и 5 мас.% НПГ,

4 - ПП в присутствии 20 мас.% Mg(OH)2 и 10 мас.% НПГ,

5 - ПП в присутствии 50 мас.% Mg(OH)2.

На Фиг.2 показаны временные зависимости скорости потери массы композиций на основе полиэтилена.

1 - исходный полиэтилен (ПЭ),

2 - ПЭ в присутствии 20 мас.% Al(ОН)3,

3 - ПЭ в присутствии 20 мас.% Al(ОН)3 и 10 мас.% НПГ,

4 - ПЭ в присутствии 50 мас.% Al(ОН)3.

На Фиг.3 показаны временные зависимости скорости потери массы композиций на основе полипропилена.

1 - исходный полипропилен (ПП),

2 - ПП в присутствии 20 мас.% Al(ОН)3 и 10 мас.% НПГ,

3 - ПП в присутствии 20 мас.% Mg(OH)2 и 10 мас.% НПГ.

На Фиг.4 показаны временные зависимости скорости потери массы композиций на основе полиэтилена.

1 - исходный полиэтилен (ПЭ),

2 - ПЭ в присутствии 20 мас.% Al(ОН)3 и 10 мас.% НПГ,

3 - ПЭ в присутствии 20 мас.% Mg(OH)2 и 10 мас.% НПГ.

Результаты сравнительных измерений показателей горючести композиций в зависимости от содержания в них нанографита приведены в таблице 2.

Таблица 2. Изменение показателей горючести композиций на основе полиэтилена, полипропилена, гидроксидов алюминия, магния и нанопластин графита.

Из таблицы 2 видно, что скорость потери массы композиции полиэтилена, содержащей 10 мас.% нанографита и 20 мас.% гидроксида алюминия, снижается более чем в два раза (на 60%) по сравнению с полимером, не содержащим добавки, и на 45% по сравнению с полиэтиленом, содержащим 20% гидроксида алюминия. Аналогичный результат получен для композиции полиэтилена, содержащего 10 мас.% нанографита и 20 мас.% гидроксида магния.

Для композиций с полипропиленом наблюдается схожий характер снижения горючести. При введении в полипропиленовую композицию 10 мас.% нанографита и 20 мас.% гидроксида магния максимальная скорость потери массы снижается на 54%, а при введении 10 мас.% нанографита и 20 мас.% гидроксида алюминия - на 55%.

Полученные результаты говорят о значительном снижении горючести композиций на основе полиолефинов и слоистого нанографита. Установлено, что введение слоистого нанографита позволяет значительно (в два раза) снизить концентрацию основных антипиренов (гидроксидов алюминия, магния) для достижения уровня негорючих свойств композиций полиолефинов.

Сравнительные характеристики физико-механических свойств

полученных композиций.

Физико-механические свойства полимерных композиций были оценены в режиме квазистатического растяжения на испытательной машине Instron со скоростью растяжения 20 мм/мин и нагрузке 50 кг. Образцы в форме лопаток с шириной рабочей части 5 мм и толщиной 0,5 мм получали методом горячего прессования в форме закрытого типа. Материал в течение 5 минут выдерживали при температуре 190°С без давления, затем 5 минут под давлением 10 МПа, после чего охлаждали со скоростью 17 С/мин.

В ходе испытаний получали диаграммы напряжение-деформация, из которых рассчитывали прочность, модуль упругости и относительный модуль упругости композиций. Результаты приведены в таблице 3.

где: σр, МПа - напряжение при разрыве (прочность),

Е, МПа - модуль упругости (жесткость),

Е/Ем - относительный модуль упругости - отношение модуля упругости композиции к модулю упругости исходного полимера (характеризует усиливающее действие наполнителя).

Полученные данные показывают значительное увеличение модуля упругости и относительного модуля упругости для всех композиций по сравнению с исходными полимерами. Установлено, что прочность (σр, МПа) композиций полипропилена и полиэтилена, содержащих НПГ с гидроксидом магния и алюминия выше, чем композиций полиолефинов, содержащих 50% Mg(OH)2 и Al(ОН)3, что является несомненным преимуществом описываемых антипиренов на основе гидроксидов магния и алюминия и слоистого нанографита.

Таким образом, использование в качестве антипиреновой добавки описанной выше комбинации гидроксидов магния и алюминия и нанопластин графита в указанных соотношениях позволяет снизить содержание гидроксидов по сравнению с известными аналогами и прототипом на 50%, что позволяет получать материалы на основе полиолефинов, характеризующиеся пониженной горючестью и обладающие комплексом физико-механических свойств, позволяющих использовать их в электротехнической и кабельной промышленности, строительстве, машиностроении, производстве электробытовой техники и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 2021 |

|

RU2783446C1 |

| НАНОКОМПОЗИТНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2468459C1 |

| Полимерная композиция | 1988 |

|

SU1689385A1 |

| ЗАМЕДЛЯЮЩАЯ ГОРЕНИЕ И ОГНЕСТОЙКАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2750485C1 |

| ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА И ВИБРОПОГЛОЩАЮЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2009 |

|

RU2421497C2 |

| ЗАМЕДЛЯЮЩАЯ ГОРЕНИЕ И ОГНЕСТОЙКАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2746225C1 |

| ОГНЕСТОЙКАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ НИЗКОЕ ДЫМООБРАЗОВАНИЕ И ТОКСИЧНОСТЬ | 1996 |

|

RU2114134C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1997 |

|

RU2125070C1 |

| Оксо-разлагаемая полимерная композиция и способ ее получения | 2017 |

|

RU2677149C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2642567C2 |

Изобретение относится к полимерным антипиренам, в частности к композициям на основе полиолефинов, характеризующимся пониженной горючестью. Композиция содержит полиолефин, гидроксид магния или алюминия или их смесь и углерод в форме нанопластин графита. Соотношение компонентов следующее, мас.%: полиолефин - 60-85, гидроксид магния или алюминия или их смесь - 10-20, нанопластины графита - 5-20. Результатом является получение материалов на основе полиолефинов, характеризующихся пониженной горючестью и обладающих комплексом физико-механических свойств, позволяющих использовать их в электротехнической и кабельной промышленности, строительстве, машиностроении, производстве электробытовой техники и др. 4 ил., 3 табл.

Композиция на основе полиолефинов, характеризующаяся пониженной горючестью, содержащая гидроксид металла и углерод, отличающаяся тем, что в качестве гидроксида металла она содержит гидроксид магния или гидроксид алюминия или их смесь и углерод в форме нанопластин графита при следующих количественных соотношениях компонентов, мас.%:

| US 4879332 A1, 07.11.1989 | |||

| DE 102008046481 A1, 11.02.2010 | |||

| CN 1172128 A1, 04.02.1998 | |||

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО СРЕДСТВА | 2003 |

|

RU2262526C2 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2344158C2 |

| Способ определения расслоений в кровле горных выработок | 1981 |

|

SU1008445A1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2154074C1 |

Авторы

Даты

2014-11-20—Публикация

2013-03-27—Подача