Изобретение относится к области машиностроения и предназначено для детонационного наращивания толщины линейных физических объектов.

Известны технические решения: Способ нанесения покрытия. RU 2280095 C2, C23C 14/06; Способ детонационного нанесения покрытий и устройство для его осуществления. RU2329104 C2, МПК B05D 1/10 (2006.01), B05B 7/20 (2006.01).

Наиболее близким по технической сущности к заявляемому объекту является техническое решение: Детонационная установка для нанесения покрытий. RU 2096094 C1, МПК B05B 7/20 (2006.01).

Известные технические решения имеют недостатки:

- отсутствует простая интегрированная система контроля толщины наносимого покрытия;

- в отсутствие простой интегрированной системы контроля толщины наносимого покрытия применение известных технических решений приводит к удлинению технологического процесса наращивания толщины линейных физических объектов в связи с необходимостью его прерывания на проведение непосредственных инструментальных измерений диаметра (размера) детали;

- в отсутствие простой интегрированной системы контроля толщины наносимого покрытия применение известных технических решений приводит к удлинению технологического процесса наращивания толщины линейных физических объектов в связи с необходимостью его прерывания на проведение оптронных электрических инструментальных измерений диаметра (размера) детали, что обусловливает сложность системы контроля и управления;

- проведение оптронных электрических инструментальных измерений диаметра (размера) детали производится с помощью дополнительного механического блока, состоящего из рамки, механической системы перемещения рамки, отсчетной системы, причем применение блока с движущимися механическими частями приводит к уменьшению точности измерений и снижению надежности детонационной установки для нанесения покрытий;

- толщина наносимого покрытия с применением известных технических решений приводит к снижению качества нанесения покрытия, поскольку его термические свойства, а также параметры детонационного циклического инструмента в период прерывания ухудшаются в связи с их уходом из оптимального циклического режима качественного температурного процесса нанесения покрытия.

Технической задачей, для решения которой служит предлагаемое изобретение, является создание условий, при которых обеспечивается выполнение непрерывного технологического процесса наращивания толщины линейного физического объекта.

Техническим результатом, получаемым при практическом использовании изобретения, является создание возможности обеспечить непрерывность контроля толщины наносимого покрытия в процессе его напыления, уменьшить затраты времени на выполнение технологического процесса наращивания толщины линейного физического объекта; повысить качество покрытия; повысить точность выполнения заданной толщины покрытия и снизить затраты наносимого материала, повысить надежность системы контроля толщины наносимого покрытия.

Для решения поставленной технической задачи предлагаемый способ и устройство управления процессом детонационного напыления деталей включает детонационный циклический инструмент, снабженный манипулятором линейного перемещения, видеокамеру, источник света, блок установки обрабатываемой детали с приводом вращения детали вокруг ее продольной оси, перпендикулярной оси детонационного циклического инструмента, вычислительный управляющий блок.

Видеокамера объективом ориентирована в направлении обрабатываемой детали, установлена в плоскости оси ствола детонационного инструмента и оси обрабатываемой детали, ось видеокамеры отстоит от оси детонационного инструмента на расстоянии, величина которого определяется суммой половины наружного диаметра ствола детонационного инструмента и половины минимального поперечного размера видеокамеры.

Источник света расположен перед объективом видеокамеры так, что между источником света и объективом видеокамеры расположена обрабатываемая деталь.

В поле изображения полученного с помощью видеокамеры выбирают вертикальную линию отсчета диаметра (поперечного размера) обрабатываемой детали. Увеличение видеокамеры выбирают так, чтобы максимальный диаметр (поперечный размер) обрабатываемой детали занимал 50-70% поля изображения по заданной в поле изображения вертикальной линии. Устанавливают соответствие визуального отсчета предварительно измеренного исходного диаметра (поперечного размера) обрабатываемой детали по контрасту перехода освещенного поля изображения и поля изображения, перекрытого деталью, в пикселях полученного отсчета и предварительно измеренного диаметра по участкам обрабатываемой детали в единицах СИ. Задают соответствующей текущей установке детали и инструмента коэффициент пересчета диаметра в единицах СИ обрабатываемой детали на один пиксель изображения (можно - по участкам подачи инструмента). Устанавливают коэффициент соответствия изменения реального диаметра (поперечного размера) обрабатываемой детали в процессе наращивания ее диаметра при напылении по контрасту перехода освещенного поля изображения и поля изображения, перекрытого деталью, пересчетом в пикселях полученного отсчета и предварительно измеренного диаметра по участкам обрабатываемой детали в единицах СИ. Отсчет диаметра обрабатываемой детали выполняют от ее исходного углового и линейного положения последовательно по заданным дискретным углам отсчета положения обрабатываемой детали относительно ее оси и дискретным линейным перемещениям по линии подачи инструмента вдоль оси детали. Например, исходя из задачи напыления и с учетом размера дискретного пятна напыления 15 мм, угол дискретизации составляет 60°, линейная дискретизация отсчета составляет 5 мм. Путем последовательного отсчета диаметра обрабатываемой детали по заданным угловым и линейным позициям получают базу данных о динамике формы и размера обрабатываемой детали в процессе детонационного наращивания ее поверхности.

Посредством источника света, видеокамеры и вычислительного управляющего блока создают базу данных о диаметре поверхности обрабатываемой детали по угловым и линейным положениям обрабатываемой детали относительно блока установки обрабатываемой детали при вращении детали вокруг продольной оси по заданным дискретным углам отсчета положения обрабатываемой детали относительно ее оси и дискретным линейным перемещениям по линии подачи детонационного циклического инструмента вдоль оси обрабатываемой детали и скорости нарастания толщины слоя напыления.

Посредством заданного размера детали после напыления, базы данных о диаметре поверхности обрабатываемой детали, в вычислительном управляющем блоке вырабатывают сигналы управления детонационным циклическим инструментом, позволяющие при отклонении текущего размера обрабатываемой детали от прогнозируемого значения, изменять скорость напыления поверхности путем увеличения или уменьшения скорости перемещения детонационного циклического инструмента при его прохождении над соответствующим участком поверхности.

Сигнал управления, определяющий изменение скорости напыления поверхности путем увеличения или уменьшения скорости перемещения детонационного циклического инструмента при его прохождении над соответствующим участком поверхности, вырабатывают в вычислительном управляющем блоке с учетом линейного смещения оси видеокамеры относительно оси детонационного циклического инструмента.

Сигнал управления о прекращении работы детонационного циклического инструмента вырабатывают после того, как поверхность обрабатываемой детали приобретет заданный размер.

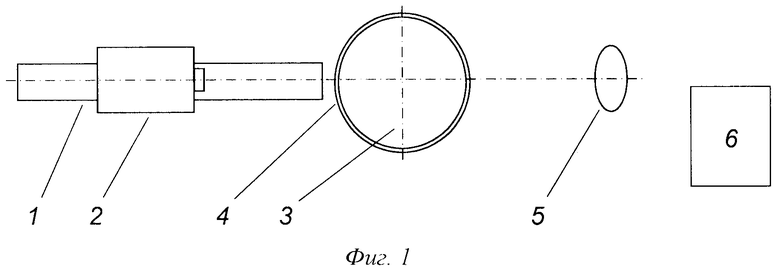

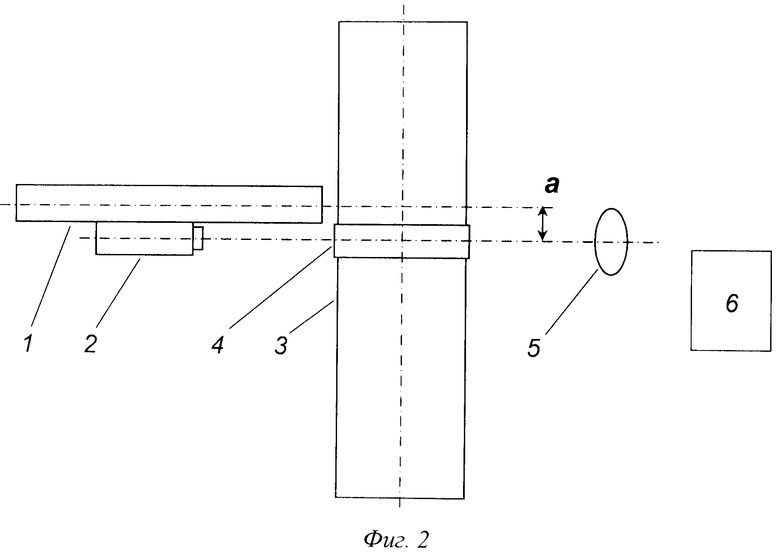

Изобретение поясняется прилагаемыми схемами, где на фиг. 1 показано предлагаемое устройство, вид сбоку; на фиг.2 - предлагаемое устройство, вид сверху.

Способ реализуется устройством, которое состоит из детонационного циклического инструмента 1, снабженного манипулятором линейного перемещения в виде суппорта, видеокамеры 2 и источника света 5, которые соединены механически с детонационным циклическим инструментом, блока установки обрабатываемой детали с приводом вращения детали 3 вокруг ее продольной оси, вычислительного управляющего блока 6. Наращиваемый на деталь слой материала - 4, смещение оси визирования видеокамеры 2 относительно оси инструмента 1- а (фиг.2).

Предлагаемый способ осуществляется следующим образом.

В блок установки обрабатываемой детали с приводом вращения детали 3 вокруг ее продольной оси устанавливают линейный физический объект, например вал, для нанесения на него слоя вещества путем детонационного наращивания толщины слоя на поверхности физического объекта.

Включают электрическое питание элементов устройства.

В поле изображения полученного с помощью видеокамеры выбирают вертикальную линию отсчета диаметра (поперечного размера) обрабатываемой детали. Для максимально полного использования разрешения светочувствительного элемента видеокамеры ее увеличение выбирают так, чтобы максимальный диаметр (поперечный размер) обрабатываемой детали занимал 50-70% поля изображения по вертикали.

В вычислительном управляющем блоке 6 включают режим вращения и подачи. При этом деталь 3 начинает вращение, а детонационный циклический инструмент 1, видеокамера 2 и источник света 5 перемещаются вдоль детали.

В алгоритме управления технологическим процессом предусматривают этап установления соответствия визуального отсчета реального предварительно измеренного исходного диаметра (поперечного размера) обрабатываемой детали по контрасту перехода освещенного поля изображения и поля изображения, перекрытого деталью, в пикселях полученного отсчета и предварительно измеренного диаметра по участкам обрабатываемой детали в единицах СИ.

Отсчет диаметра обрабатываемой детали выполняют от ее исходного углового и линейного положения последовательно по заданным дискретным углам отсчета положения обрабатываемой детали относительно ее оси и дискретным линейным перемещениям по линии подачи инструмента вдоль оси детали. Например, исходя из задачи напыления и с учетом размера дискретного пятна напыления, например, 15 мм, угол дискретизации составляет 60°, линейная дискретизация отсчета составляет, например, 5 мм.

Последовательный отсчет диаметра обрабатываемой детали по заданным угловым и линейным позициям позволяет получить базу данных о динамике формы и размере обрабатываемой детали.

По завершении прохода суппорта с детонационным циклическим инструментом 1, видеокамерой 2 и источником света 5 вдоль вращающейся в блоке установки детали 3 формируется исходная база данных о форме и размере обрабатываемой детали 3.

В алгоритме управления технологическим процессом задают соответствующей текущей установке детали и инструмента коэффициент пересчета диаметра в единицах СИ обрабатываемой детали на один пиксель изображения (можно - по участкам подачи инструмента).

В алгоритме управления технологическим процессом предусматривают этап установления соответствия изменения реального диаметра (поперечного размера) обрабатываемой детали в процессе наращивания ее диаметра при напылении по контрасту перехода освещенного поля изображения и поля изображения, перекрытого деталью, с пересчетом в пикселях полученного отсчета и предварительно измеренного диаметра по участкам обрабатываемой детали в единицах СИ.

База данных о динамике формы и размера обрабатываемой детали позволяет в процессе напыления обрабатываемой детали описать процесс нарастания толщины слоя покрытия в каждой дискретной позиции поверхности детали и толщины среднего слоя покрытия.

Если в процессе напыления имеет место большая или меньшая локальная скорость нарастания толщины слоя покрытия в определенной дискретной позиции поверхности детали относительно средней скорости нарастания толщины слоя покрытия на обрабатываемой детали, то в этой позиции с помощью вычислительного управляющего блока 6 очередной импульс детонации выполняют с измененным режимом напыления. Толщина наносимого покрытия в среднем по детали получается равномерной. Позицию измененного рабочего импульса напыления определяют с учетом смещения а (фиг.2) оси визирования относительно оси инструмента напыления.

Процесс напыления прекращают, когда диаметр обрабатываемой детали увеличится на двойную величину заданной толщины покрытия.

Использование способа и устройства позволяет повысить точность выполнения детонационного наращивания поверхности детали и повысить качество выполнения технологического процесса за счет исключения его технологического разрыва на проведение непосредственных инструментальных измерений диаметра детали, уменьшить затраты времени на выполнение технологического процесса наращивания толщины линейного физического объекта, снизить затраты наносимого материала.

Использование новых элементов:

видеокамеры 2, источника света 5, вычислительного управляющего блока 6 -

позволяет

уменьшить затраты времени на выполнение технологического процесса наращивания толщины линейного физического объекта; повысить качество покрытия; повысить точность выполнения заданной толщины покрытия и снизить затраты наносимого материала;

т.к. предложенная интегрированная система контроля толщины покрытия, наносимого детонационным способом на линейный физический объект в целях наращивания его толщины

позволяет

обеспечить непрерывность контроля толщины наносимого покрытия в процессе его нанесения;

уменьшить затраты времени на выполнение технологического процесса наращивания толщины линейных физических объектов в связи с исключением необходимости прерывания технологического процесса на проведение непосредственных инструментальных измерений диаметра (размера) детали;

повысить качество покрытия за счет исключения, в период прерывания технологического процесса на проведение непосредственных инструментальных измерений диаметра (размера) детали, ухода режима работы детонационного циклического инструмента из диапазона параметров качественного циклического режима детонационного процесса;

повысить качество покрытия за счет исключения, в период прерывания технологического процесса на проведение непосредственных инструментальных измерений диаметра (размера) детали, ухода термических свойств поверхности объекта из режима оптимального качественного процесса нанесения покрытия детонационным циклическим инструментом;

повысить точность выполнения заданной толщины покрытия;

снизить затраты наносимого материала;

повысить надежность системы контроля толщины наносимого покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕТОНАЦИОННОГО НАРАЩИВАНИЯ ПОВЕРХНОСТИ ФИЗИЧЕСКИХ ОБЪЕКТОВ | 2014 |

|

RU2567289C2 |

| Устройство для газотермического детонационного напыления слоя покрытия с импульсным дозированием подачи порошка | 2017 |

|

RU2641767C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТУПИЦЫ НАПРАВЛЯЮЩЕГО АППАРАТА ЦЕНТРОБЕЖНОГО ЭЛЕКТРОНАСОСА | 2012 |

|

RU2510426C1 |

| ФАЗОВО-ИНТЕРФЕРЕНЦИОННЫЙ МОДУЛЬ | 2013 |

|

RU2539747C1 |

| ПРОЕКЦИОННЫЙ ЭКРАН | 2013 |

|

RU2574413C2 |

| УСТРОЙСТВО ДЛЯ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 1992 |

|

RU2036022C1 |

| СИСТЕМА И СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ МОСТОВОГО КРАНА ВДОЛЬ ПУТИ ДВИЖЕНИЯ | 2021 |

|

RU2770940C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ И НАПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЯ КОНТРОЛИРУЕМОГО ОБЪЕКТА | 2010 |

|

RU2471202C2 |

| СПОСОБ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ В ПРОЦЕССЕ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2557381C2 |

| КОМБИНИРОВАННАЯ МАРКА | 2008 |

|

RU2431193C2 |

Изобретение относится к области машиностроения и предназначено для детонационного наращивания толщины линейных физических объектов. В способе управления процессом детонационного напыления деталей объектив видеокамеры (2) ориентируют в направлении обрабатываемой детали (3). Видеокамеру (2) устанавливают в плоскости оси ствола детонационного инструмента (1) и оси обрабатываемой детали (3). Ось видеокамеры (2) отстоит от оси детонационного инструмента (1) на расстоянии, величина которого определяется суммой половины наружного диаметра ствола детонационного инструмента (1) и половины минимального поперечного размера видеокамеры (2). В устройстве управления процессом детонационного напыления деталей объектив видеокамеры установлен в направлении обрабатываемой детали. Видеокамера (2) установлена в плоскости оси ствола детонационного инструмента (1) и оси обрабатываемой детали (3). Ось видеокамеры (2) отстоит от оси детонационного инструмента (1) на расстоянии, величина которого определяется суммой половины наружного диаметра ствола детонационного инструмента (1) и половины минимального поперечного размера видеокамеры (2). Техническим результатом изобретения является обеспечение возможности непрерывности контроля толщины наносимого покрытия в процессе его напыления, уменьшение затрат времени на выполнение технологического процесса наращивания толщины линейного физического объекта, повышение качества покрытия, точности выполнения заданной толщины покрытия и надежности системы контроля толщины наносимого покрытия и снижение затрат наносимого материала. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Способ управления процессом детонационного напыления деталей, включающий детонационный циклический инструмент, снабженный манипулятором линейного перемещения, видеокамеру, источник света, блок установки обрабатываемой детали с приводом вращения детали вокруг ее продольной оси, перпендикулярной оси детонационного циклического инструмента, вычислительный управляющий блок, отличающийся тем, что видеокамера объективом ориентирована в направлении обрабатываемой детали, установлена в плоскости оси ствола детонационного инструмента и оси обрабатываемой детали, ось видеокамеры отстоит от оси детонационного инструмента на расстоянии, величина которого определяется суммой половины наружного диаметра ствола детонационного инструмента и половины минимального поперечного размера видеокамеры.

2. Способ по п. 1, отличающийся тем, что источник света расположен перед объективом видеокамеры так, что между источником света и объективом видеокамеры расположена обрабатываемая деталь.

3. Способ по п. 1, отличающийся тем, что в поле изображения, полученного с помощью видеокамеры, выбирают вертикальную линию отсчета диаметра (поперечного размера) обрабатываемой детали, увеличение видеокамеры выбирают так, чтобы максимальный диаметр (поперечный размер) обрабатываемой детали занимал 50-70% поля изображения по заданной в поле изображения вертикальной линии, устанавливают соответствие визуального отсчета предварительно измеренного исходного диаметра (поперечного размера) обрабатываемой детали по контрасту перехода освещенного поля изображения и поля изображения, перекрытого деталью, в пикселях полученного отсчета и предварительно измеренного диаметра по участкам обрабатываемой детали в единицах СИ, задают соответствующей текущей установке детали и инструмента коэффициент пересчета диаметра в единицах СИ обрабатываемой детали на один пиксель изображения (можно по участкам подачи инструмента), устанавливают коэффициент соответствия изменения реального диаметра (поперечного размера) обрабатываемой детали в процессе наращивания ее диаметра при напылении по контрасту перехода освещенного поля изображения и поля изображения, перекрытого деталью, пересчетом в пикселях полученного отсчета и предварительно измеренного диаметра по участкам обрабатываемой детали в единицах СИ, отсчет диаметра обрабатываемой детали выполняют от ее исходного углового и линейного положения последовательно по заданным дискретным углам отсчета положения обрабатываемой детали относительно ее оси и дискретным линейным перемещениям по линии подачи инструмента вдоль оси детали, например, исходя из задачи напыления и учетом размера дискретного пятна напыления 15 мм, угол дискретизации составляет 60°, линейная дискретизация отсчета составляет 5 мм, путем последовательного отсчета диаметра обрабатываемой детали по заданным угловым и линейным позициям получают базу данных о динамике формы и размера обрабатываемой детали в процессе детонационного наращивания ее поверхности.

4. Способ по п. 1, отличающийся тем, что посредством источника света, видеокамеры и вычислительного управляющего блока создают базу данных о диаметре поверхности обрабатываемой детали по угловым и линейным положениям обрабатываемой детали относительно блока установки обрабатываемой детали при вращении детали вокруг продольной оси по заданным дискретным углам отсчета положения обрабатываемой детали относительно ее оси и дискретным линейным перемещениям по линии подачи детонационного циклического инструмента вдоль оси обрабатываемой детали и скорости нарастания толщины слоя напыления.

5. Способ по п. 1, отличающийся тем, что используют заданный размер детали после напыления, базу данных о диаметре поверхности обрабатываемой детали и в вычислительном управляющем блоке вырабатывают сигналы управления детонационным циклическим инструментом, позволяющие при отклонении текущего размера обрабатываемой детали от прогнозируемого значения изменять скорость напыления поверхности путем увеличения или уменьшения скорости перемещения детонационного циклического инструмента при его прохождении над соответствующим участком поверхности детали.

6. Способ по п. 1, отличающийся тем, что сигналы управления, позволяющие при отклонении текущего размера обрабатываемой детали от прогнозируемого значения изменять скорость напыления поверхности путем увеличения или уменьшения скорости перемещения детонационного циклического инструмента при его прохождении над соответствующим участком поверхности с избыточным или недостаточным текущим слоем напыления, вырабатывают в вычислительном управляющем блоке с учетом линейного смещения оси видеокамеры относительно оси детонационного циклического инструмента в направлении подачи детонационного циклического инструмента.

7. Способ по п. 1, отличающийся тем, что сигнал управления о прекращении работы детонационного циклического инструмента вырабатывают после того, как поверхность обрабатываемой детали приобретет заданный размер.

8. Устройство управления процессом детонационного напыления деталей, включающее детонационный циклический инструмент, снабженное манипулятором линейного перемещения, видеокамерой, источником света, блоком установки обрабатываемой детали с приводом вращения детали вокруг ее продольной оси, перпендикулярной оси детонационного циклического инструмента, вычислительный управляющий блок, отличающееся тем, что объектив видеокамеры установлен в направлении обрабатываемой детали, видеокамера установлена в плоскости оси ствола детонационного инструмента и оси обрабатываемой детали так, что ось видеокамеры отстоит от оси детонационного инструмента на расстоянии, величина которого определяется суммой половины наружного диаметра ствола детонационного инструмента и половины минимального поперечного размера видеокамеры.

9. Устройство по п.8, отличающееся тем, что источник света расположен перед объективом видеокамеры, обрабатываемая деталь расположена между источником света и объективом видеокамеры.

| ДЕТОНАЦИОННАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2096094C1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329104C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2004 |

|

RU2280095C2 |

| Установка для детонационного напыления | 1984 |

|

SU1181331A1 |

| Установка для детонационного напыления покрытий | 1977 |

|

SU716180A1 |

| Устройство для прецизионного напыления детонационных покрытий | 1981 |

|

SU993128A1 |

| Устройство для программного управления | 1981 |

|

SU1003018A1 |

| Станок для печатания с цилиндрической поверхности | 1926 |

|

SU5432A1 |

| Способ сборки плавких предохранителей | 1984 |

|

SU1224852A1 |

| Устройство для скважинной гидродобычи тяжелых минералов | 1981 |

|

SU1094964A1 |

Авторы

Даты

2014-11-27—Публикация

2012-01-13—Подача