при загрузке пылящего продукта, обладающего резким запахом.

Целью изобретения является создание высококонцентрированной фенолформальдегидной смолы, обладающей способностью повышать клеящие свойства, стабильность при хранении, снижать вязкость клеевых составов на основе фенолоформальдегидиых смол. Это достигается тем, что смолу получают конденсацией фенола с параформальдегидом при температуре 50-65°С в присутствии вводимой ступенчато гидроокиси щелочного металла в качестве катализатора. Соотношение феиола и параформальдегида равно 100:60- 100:33. Катализатор используют в виде 30- 50%-пого раствора в количестве 0,5-4 вес. ч. по отношению к фенолу. Катализатор целесообразно вводить в реакционную смесь ступенчато в 2-4 приема в течение 1-4 ч. Это позволяет снизить тепловой эффект реакции поликонденсации и, следовательно, исключить процесс нарастания молекулярной массы смолы, т. е. получить фенолформальдегидную смолу с высоким содержанием низкомолекулярного фенолформальдегидного олигомера (молекулярная масса 250-350) и низким содержанием воды.

Получаемая предлагаемым способом высококонцентрированная фенолформальдегидная смола имеет следующий состав, %: Феполформальдегидный олигомер с молекулярной массой 250-35085-88

Фенол5-13

Вода2-7

Пример 1. В реакционный сосуд, снабженный мешалкой, обратным холодильником и рубашкой для подвода и отвода тепла, загружают 1000 г фенола, 358 г параформальдегида и 100 г 40%-ного раствора гидроокиси натрия. Смесь выдерлшвают при перемешивании при температуре 50-65°С в течение 2 ч, затем вводят вторую порцию катализатора - 100 г 40%-ного раствора гидроокиси натрия и выдерживают при 55-65°С в течение 3 ч. Смолу охлаждают и сливают. Смола содержит в своем составе, %: Фенол форм альдегидный олигомер с молекулярной массой 25085

Фенол13

Вода2

Пример 2. В реакционный сосуд по примеру 1 загружают 1000 г фенола, 426 г параформа и 150 г 40%-ного раствора гидроокиси натрия (первая порция катализатора). Смесь выдерживают при 50-55°С 2,5 ч, затем вводят вторую порцию катализатора 150 г 40%-ного раствора гидроокиси натрия, через 1 ч вводят третью порцию катализатора (200 г 40%-ного раствора гидроокиси натрия) . Смесь выдерживают при 55-65°С в течение 3 ч. Смолу охлаждают и сливают.

Полученная смола содержит в своем составе, %:

Фенолформальдегидный олигомер с молекулярной массой 32086,5

Фенол8,3

Вода5,2

Пример 3. В реакционный сосуд, описанный по примеру 1, загружают 1000 г фенола, 600 г нараформа и 200 г 40%-ного раствора гидроокиси натрия. Смесь выдерживают при 50-55°С 2,5 ч, затем вводят еще 200 г катализатора и выдерживают 1 ч при той же температуре. Вводят третью порцию катализатора- 200 г 40%-ного раствора гидроокиси натрия. Смесь выдерживают при 55-65°С в течеиие 4 ч. Смолу охлаждают и сливают.

Полученная смола содержит в своем составе, %:

Фенолформальдегидный олигомер с молекулярной массой 35088

Фенол5

Воду7

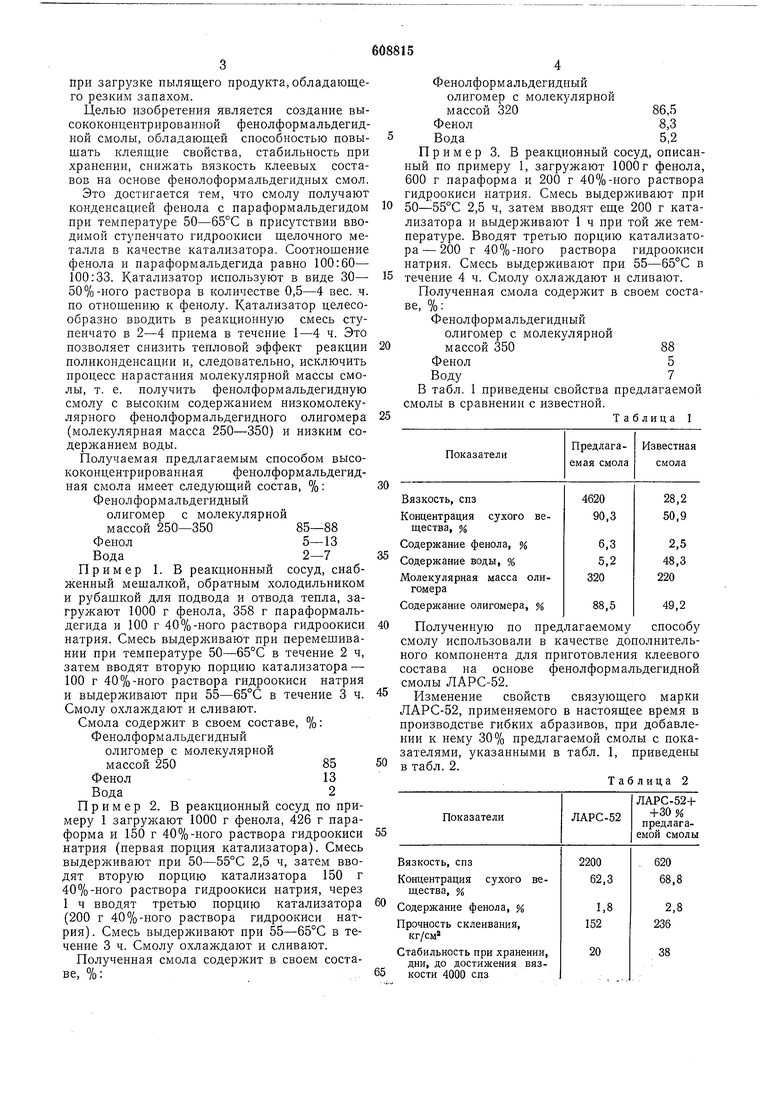

В табл. 1 приведены свойства предлагаемой смолы в сравнении с известной.

Таблица I

Полученную по предлагаемому способу смолу использовали в качестве дополнительного компонента для приготовления клеевого состава на основе фенолформальдегидной смолы ЛАРС-52.

Изменение свойств связующего марки ЛАРС-52, применяемого в настоящее время в производстве гибких абразивов, при добавлении к нему 30% предлагаемой смолы с показателями, указанными в табл. 1, приведены в табл. 2.

Таблица 2

Как видно из табл. 2, смола ЛАРС-52 имеет высокую вязкость и низкую стабильность при хранении. При добавлении к ней предлагаемой высококонцентрированной смолы вязкость значительно снижается (в 3,5 раза), при этом увеличивается стабильность при хранении и клеящие свойства состава.

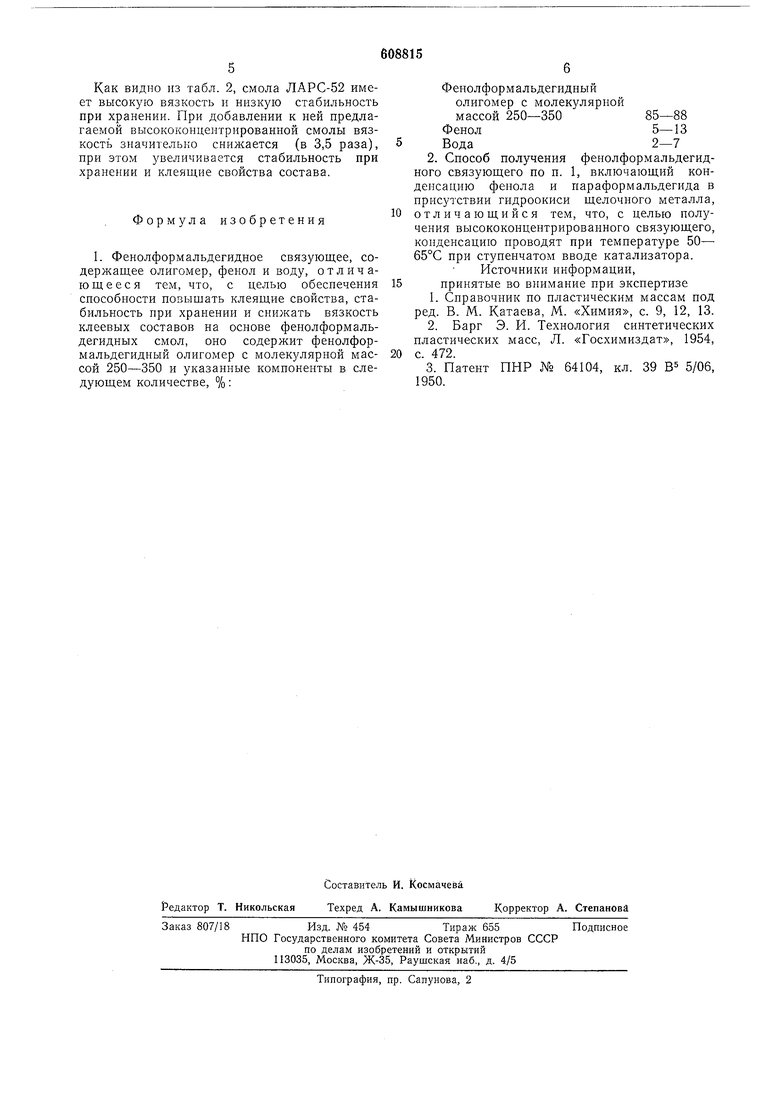

Формула изобретения

1. Фенолформальдегидное связующее, содержащее олигомер, фенол и воду, отличающееся тем, что, с целью обеспечения способности повыщать клеящие свойства, стабильность при хранении и снискать вязкость клеевых составов на основе фенолформальдегидных смол, оно содержит фенолформальдегидный олигомер с молек лярной массой 250-350 и указанные компоненты в следующем количестве, %:

Фенолформальдегидный олигомер с молекулярной массой 250-35085-88

Фенол5-13

Вода2-7

2. Способ получения фенолформальдегидного связующего по п. 1, включающий конденсацию фенола и параформальдегида в присутствии гидроокиси щелочного металла, отличающийся тем, что, с целью пол)чения высококонцентрированного связующего, конденсацию проводят при температуре 50- 65°С при ступенчатом вводе катализатора.

Источники информации, принятые во внимание при экспертизе

1.Справочник по пластическим массам под ред. В. М. Катаева, М. «Химия, с. 9, 12, 13.

2.Барг Э. И. Технология синтетических пластических масс, Л. «Госхимиздат, 1954,

с. 472.

3.Патент ПНР № 64104, кл. 39 В 5/06, 1950.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенолформальдегидной смолы | 1980 |

|

SU927810A1 |

| Способ получения фенолформальдегидного связующего | 1978 |

|

SU859386A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ДИФЕНИЛОЛПРОПАНФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 2012 |

|

RU2534798C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ДИФЕНИЛОЛПРОПАНФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 2004 |

|

RU2264416C1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU956493A1 |

| Способ получения фенолформальдегидных смол резольного типа | 1969 |

|

SU296428A1 |

| Способ получения фенолформальдегидной смолы | 1980 |

|

SU939457A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1982 |

|

SU1049502A1 |

| Способ получения модифицированных фенолформальдегидных смол | 1979 |

|

SU876655A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ДИФЕНИЛОЛПРОПАНФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 2006 |

|

RU2318835C1 |

Авторы

Даты

1978-05-30—Публикация

1977-01-05—Подача