ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для изготовления аккумуляторных электродов и соответствующему способу, а более конкретно относится к устройству для изготовления аккумуляторных электродов и соответствующему способу, содержащим транспортировку и вырезание материала электрода в форме полоски из пленки с заданным размером для изготовления аккумуляторного электрода.

УРОВЕНЬ ТЕХНИКИ

Положительные электроды и отрицательные электроды (вместе называемые «электродами»), используемые в аккумуляторах, имеют конструкцию, в которой очень тонкая металлическая пленка покрывается активным материалом с обеих сторон. Электроды изготавливаются посредством вырезания материала электрода в форме полоски, который представляет собой металлическую пленку с активным материалом, сформированным с обеих сторон, с заданным размером (см., например, патентный документ 1).

СПИСОК ЦИТИРОВАННЫХ ИСТОЧНИКОВ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1. Публикация заявки на патент Японии № 2007-128841

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

Между тем, в технологии согласно патентному документу 1, упомянутой выше, материал электрода в форме полоски подается в штамп зажатым в положении, удаленном от его переднего концевого участка. Таким образом, передний концевой участок материала электрода в форме полоски вставляется в штамп и опирается на нижний штамп штампа посредством подталкивания сзади. Это вызывает проблему трения материала электрода в форме полоски о нижний штамп, когда материал электрода в форме полоски подается для вырезания следующего электрода.

Задача настоящего изобретения состоит в создании устройства для изготовления аккумуляторных электродов и соответствующего способа, которые позволяют транспортировать материал электрода в форме полоски из пленки в положение вырезания без его трения о другие элементы.

РЕШЕНИЕ ЗАДАЧИ

В первом аспекте настоящего изобретения предложено устройство для изготовления аккумуляторных электродов, включающее в себя: устройство для вырезания, которое вырезает форму электрода из материала электрода в форме полоски из пленки ; устройство для переноса, которое захватывает материал электрода и транспортирует материал электрода в положение вырезания устройства для вырезания; и поддерживающее устройство, расположенное выше по ходу относительно устройства для вырезания в направлении транспортировки материала электрода и имеет опорную поверхность для поддержки материала электрода, когда устройство для вырезания вырезает материал электрода. Устройство для переноса включает в себя пару захватных приспособлений, и поддерживающее устройство находится между парой захватных приспособлений. Устройство для переноса переносит материал электрода в положение вырезания в таком положении, что материал электрода не соприкасается с устройством для вырезания и поддерживающим устройством.

Второй аспект настоящего изобретения заключается в способе изготовления аккумуляторных электродов с использованием вышеуказанного устройства для изготовления аккумуляторных электродов. Этот способ включает в себя: удержание и перенос материала электрода в положение вырезания посредством устройства для переноса, причем материал электрода удерживается в таком положении, что он не соприкасается с устройством для вырезания и поддерживающим устройством; и вырезание переносимого материала электрода в форму электрода посредством устройства для вырезания при одновременной поддержке материала электрода на опорной поверхности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

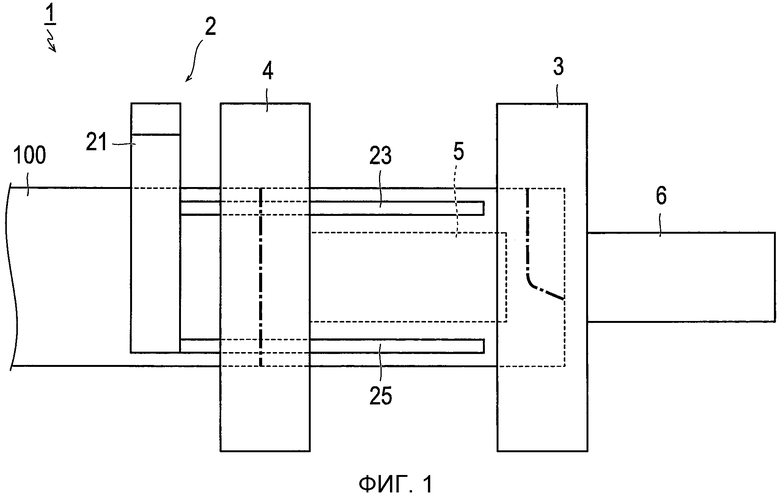

Фиг.1 является схематичным видом сверху, на котором показана конфигурация устройства для изготовления электродов.

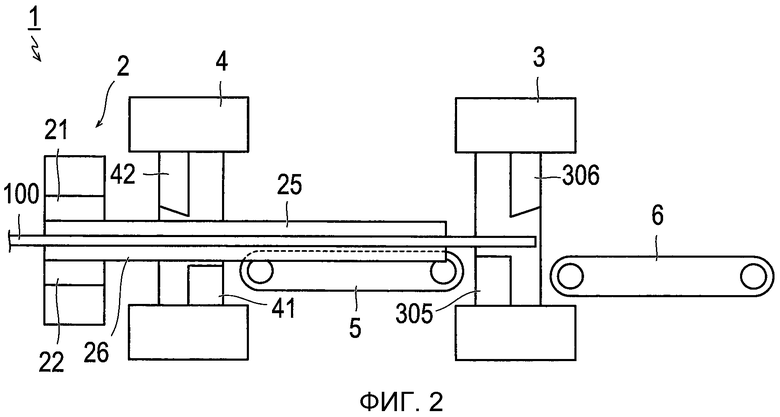

Фиг.2 является схематичным видом сбоку, на котором показана конфигурация устройства для изготовления электродов.

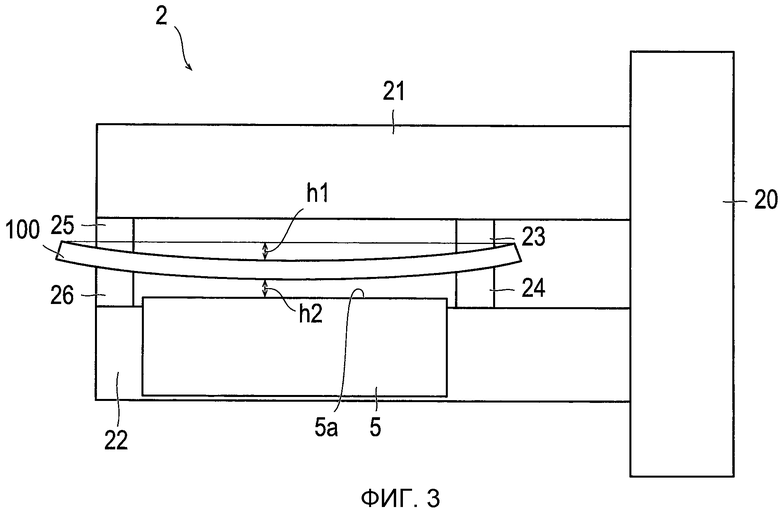

Фиг.3 является видом сбоку, на котором показаны детали манипулятора.

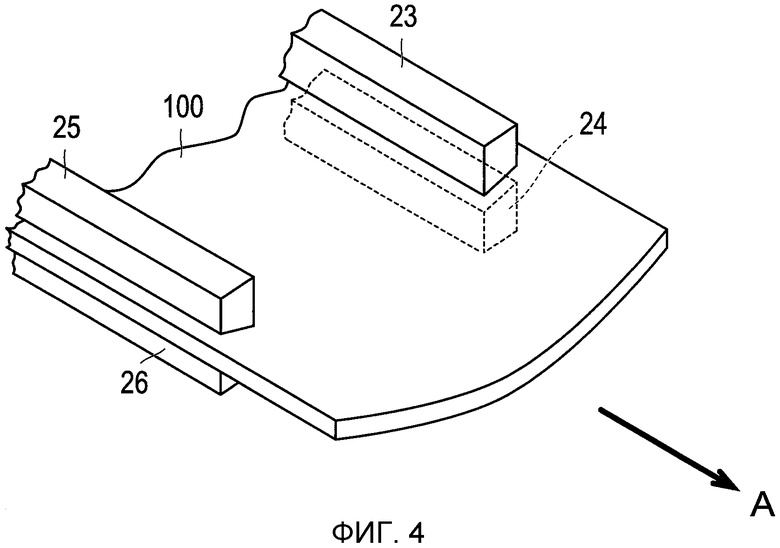

Фиг.4 является видом в перспективе, на котором показана изогнутая форма материала электрода в форме полоски.

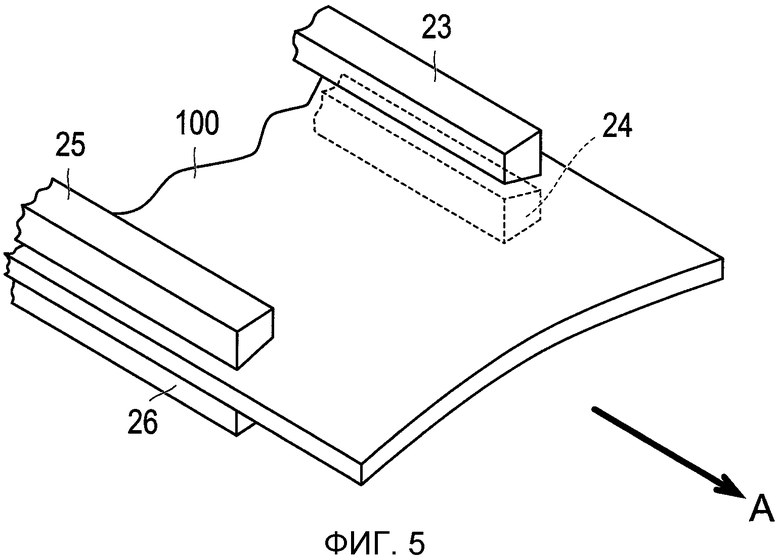

Фиг.5 является видом в перспективе, на котором показана другая изогнутая форма материала электрода в форме полоски.

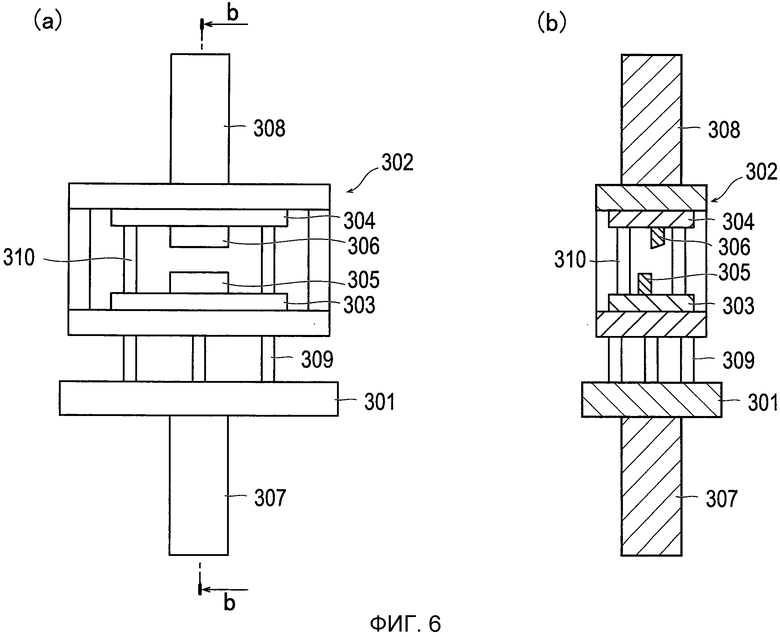

Фиг.6 является набором видов, на которых показан штамп для резки переднего конца. Часть (a) является видом сбоку только штампа для резки переднего конца при просмотре со стороны ниже по ходу в направлении транспортировки. Часть (b) является видом сбоку вдоль линии b в части (a).

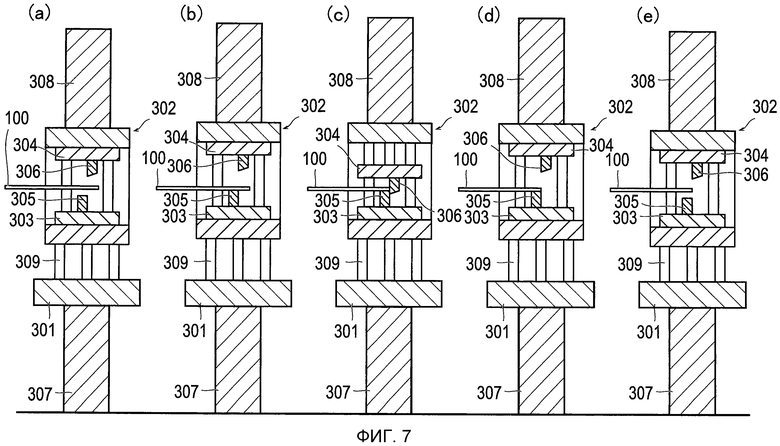

Фиг.7 является набором пояснительных видов, демонстрирующих работу штампа для резки переднего конца.

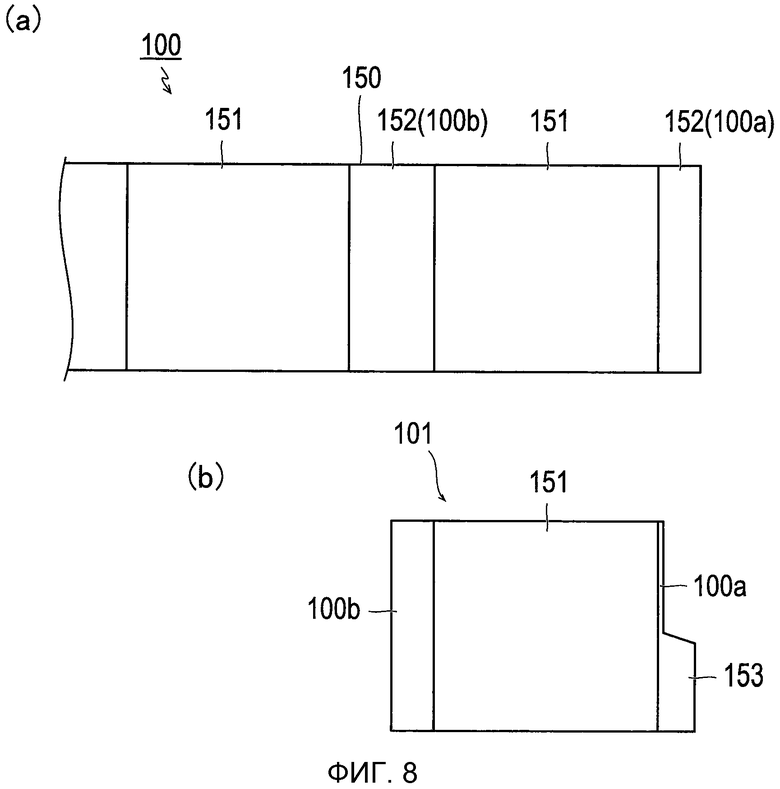

Фиг.8 является набором видов, на которых показана форма электрода. Часть (a) является схематичным видом сверху, на котором показан материал электрода в форме полоски перед вырезанием. Часть (b) является схематичным видом сверху, на котором показана форма вырезанного электрода.

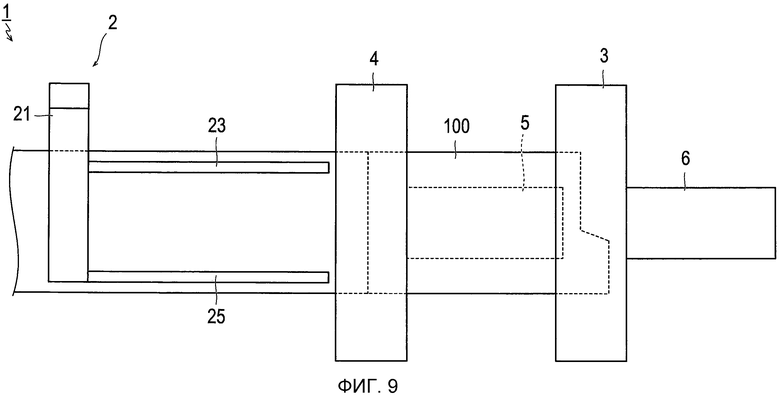

Фиг.9 является видом сверху, на котором показано отведенное положение манипулятора.

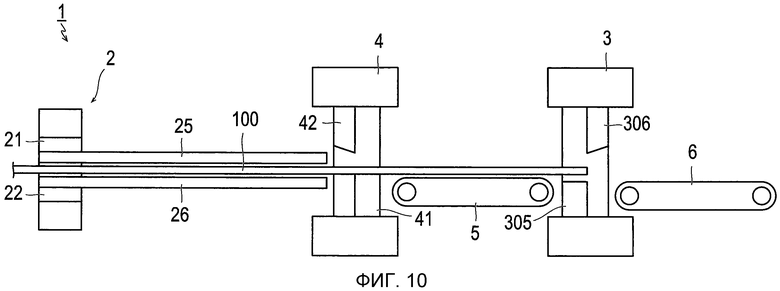

Фиг.10 является видом сбоку, на котором показано отведенное положение манипулятора.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже со ссылкой на сопровождающие чертежи описан вариант осуществления настоящего изобретения. Следует отметить, что в описании чертежей одинаковые элементы обозначены одинаковыми ссылочными позициями, и повторное описание исключено. Кроме того, размеры и пропорции каждого элемента на чертежах увеличены в целях пояснения и отличаются от фактических размеров и пропорций.

Фиг.1 является схематичным видом сверху, на котором показана конфигурация устройства для изготовления электродов. Фиг.2 является схематичным видом сбоку, на котором показана конфигурация устройства для изготовления электродов.

Сначала будет описана конструкция устройства для изготовления электродов.

Устройство 1 для изготовления электродов включает в себя манипулятор 2, режущий штамп для переднего конца (далее в настоящем документе называемый «штампом 3 для резки переднего конца»), режущий штамп для заднего конца (далее в настоящем документе называемый «штампом 4 для резки заднего конца»), первый присасывающий транспортер 5 и второй присасывающий транспортер 6.

Манипулятор 2 служит в качестве устройства для переноса и включает в себя захватные приспособления (описаны ниже), которые фиксируют материал электрода в форме полоски из пленки (далее в настоящем документе называемый «материалом 100 электрода в форме полоски»). Манипулятор 2 использует захватные приспособления для фиксации материала 100 электрода в форме полоски и его транспортировки по воздуху в штамп 3 для резки переднего конца. Штамп 3 для резки переднего конца является устройством для вырезания и вырезает передний конец материала 100 электрода в форме полоски. Манипулятор 2 размещает материал 100 электрода в форме полоски таким образом, что передний концевой участок материала 100 электрода в форме полоски находится в заданном положении в штампе 3 для резки переднего конца. Заданное положение означает положение, в которой штамп 3 для резки переднего конца вырезает передний конец материала 100 электрода в форме полоски (далее в настоящем документе - положение вырезания). Штамп 4 для резки заднего конца является устройством для вырезания заднего конца и вырезает материал 100 электрода в форме полоски на участке, соответствующем заднему концу электрода. Первый присасывающий транспортер 5 является поддерживающим устройством и устанавливается выше по ходу относительно штампа 3 для резки переднего конца в направлении, в котором транспортируется материал 100 электрода в форме полоски (далее в настоящем документе называемом направлением транспортировки). Несущая поверхность транспортировки первого присасывающего транспортера 5 служит в качестве опорной поверхности, которая в ходе вырезания материала 100 электрода в форме полоски поддерживает материал 100 электрода в форме полоски и притягивает и удерживает размещаемый материал 100 электрода в форме полоски. После вырезания заднего конца материала 100 электрода в форме полоски первый присасывающий транспортер 5 используется также для того, чтобы выпускать вырезанный электрод ниже по ходу по отношению к штампу 3 для резки переднего конца в направлении транспортировки. После вырезания заднего конца материала 100 электрода в форме полоски второй присасывающий транспортер 6 принимает электрод, отправляемый посредством первого присасывающего транспортера 5, и выпускает его дополнительно ниже по ходу в направлении транспортировки. Следует отметить, что пунктирные линии на Фиг.1 указывают профили вырезания. Кроме того, задний конец означает участок, соответствующий заднему концу электрода, полученного посредством вырезания.

Далее подробно описана каждая часть устройства 1 для изготовления электродов.

Фиг.3 является видом в сбоку, показывающим подробности манипулятора 2, и является видом манипулятора 2 и первого присасывающего транспортера 5 при просмотре в направлении от штампа 3 для резки переднего конца к штампу 4 для резки заднего конца (при просмотре со стороны ниже по ходу в сторону выше по ходу). Следует отметить, что иллюстрация элементов, отличных от манипулятора 2 и первого присасывающего транспортера 5, опускается.

При переносе материала 100 электрода в форме полоски в положение вырезания манипулятор 2 транспортирует материал 100 электрода в форме полоски по воздуху при удерживании его в таком положении, что каждая часть, составляющая манипулятор 2, и первый присасывающий транспортер 5 не создают помехи друг для друга (подробности описаны ниже). Кроме того, манипулятор 2 захватывает материал 100 электрода в форме полоски посредством касания его в таком положении, что каждая часть, составляющая манипулятор 2, не достигает штампа 3 для резки переднего конца (т.е. не мешает штампу), когда материал 100 электрода в форме полоски транспортируется в штамп 3 для резки переднего конца.

Кроме того, при переносе материала 100 электрода в форме полоски в положение вырезания для вырезания с помощью штампа 3 для резки переднего конца и штампа 4 для резки заднего конца, манипулятор 2 одновременно размещает материал 100 электрода в форме полоски в положение вырезания.

Манипулятор 2 включает в себя основные рычаги 21 и 22, захватные элементы 23-26, которые соединяются с основными рычагами 21 и 22, и часть 20 захватного механизма, которая полностью вертикально перемещает каждый из основных рычагов 21 и 22 и выполняет операции захвата захватными элементами 23-26.

Захватные элементы 23 и 25 присоединены к основному рычагу 21, и захватные элементы 24 и 26 присоединены к основному рычагу 22. Захватный элемент 23 предусмотрен таким образом, что он обращен к захватному элементу 24, а захватный элемент 25 предусмотрен таким образом, что он обращен к захватному элементу 26. Захватный элемент 23 и захватный элемент 24 захватывают (удерживают) один конец (левый конец) материала 100 электрода в форме полоски между собой. Аналогично, захватный элемент 25 и захватный элемент 26 захватывают (удерживают) другой конец (правый конец) материала 100 электрода в форме полоски между собой. Положения захвата находятся на задней стороне в направлении транспортировки (выше по ходу в направлении транспортировки или на стороне на большом расстоянии от переднего концевого участка материала 100 электрода в форме полоски) и являются такими положениями, в которых захватные элементы 23-26 не создают помехи для штампа 3 для резки переднего конца при захвате и транспортировке материала 100 электрода в форме полоски в положение вырезания. Кроме того, положения захвата должны быть только такими положениями, в которых материал 100 электрода в форме полоски может быть захвачен на боковых концах, так что он изгибается (подробности описаны ниже).

Захватные элементы 23 и 24 служат в качестве первого захватного приспособления, а захватные элементы 25 и 26 служат в качестве второго захватного приспособления, и первое захватное приспособление (захватные элементы 23 и 24) и второе захватное приспособление (захватные элементы 25 и 26) составляют пару захватных приспособлений.

Захватные элементы 23-26 соединены c основными рычагами 21 и 22 таким образом, что они проходят параллельно с направлением транспортировки материала 100 электрода в форме полоски. Положения присоединения захватных элементов 23-26 являются такими положениями, в которых первый присасывающий транспортер 5, представляющий собой поддерживающее устройство, располагается между парой захватных приспособлений (т.е. первым захватным приспособлением (захватными элементами 23 и 24) и вторым захватным приспособлением (захватными элементами 25 и 26)). Таким образом, пара захватных приспособлений (первое захватное приспособление (захватные элементы 23 и 24) и второе захватное приспособление (захватные элементы 25 и 26)) может выполнять операцию транспортировки посредством прохождения по левой и правой сторонам первого присасывающего транспортера 5 без создания помех для первого присасывающего транспортера 5.

Следует отметить, что каждый из захватных элементов 23-26 может называться пальцем автоматизированного манипулятора.

Основные рычаги 21 и 22 полностью выдвигаются и отводятся вдоль направления транспортировки вместе с частью 20 захватного механизма. При этом действии, захватные элементы 23-26 проходят мимо поперечно внешних сторон первого присасывающего транспортера 5, поскольку первый присасывающий транспортер 5 располагается между парой захватных приспособлений (первым захватным приспособлением (захватными элементами 23 и 24) и вторым захватным приспособлением (захватными элементами 25 и 26)). Таким образом, за счет операции незначительного подъема (подъема материала 100 электрода в форме полоски на незначительную величину подъема) манипулятор 2 может подвешивать материал 100 электрода в форме полоски над первым присасывающим транспортером 5 и транспортировать его.

Между тем, предположим случай, в котором каждая часть манипулятора располагается таким образом, что она проходит непосредственно над первым присасывающим транспортером. В случае предполагаемой конфигурации, манипулятор сталкивается (создает помехи) с первым присасывающим транспортером, если манипулятор просто перемещается горизонтально при захвате и переносе материала электрода в форме полоски в штамп. Таким образом, при захвате материала электрода в форме полоски манипулятор должен захватывать его сзади (выше по ходу в направлении транспортировки) первого присасывающего транспортера. После этого, манипулятор должен подниматься в значительной степени до тех пор, пока он не станет расположенным выше первого присасывающего транспортера, так что манипулятор может проходить над первым присасывающим транспортером. Кроме того, манипулятор, конечно, должен быть опущен в значительной степени при возвращении в начальное положение захвата. Таким образом, в случае предполагаемой конфигурации расстояние вертикального перемещения манипулятора является большим и увеличивает время работы, соответственно. Напротив, конфигурация этого варианта осуществления включает в себя лишь незначительное вертикальное перемещение (или отсутствие вертикального перемещения) манипулятора 2, так что фактическое время для вертикального перемещения может значительно сокращаться.

Часть 20 захватного механизма является механизмом для вертикального перемещения каждого из рычагов 21 и 22 полностью, а также для захвата (удерживания с обеих сторон) и отпускания материала 100 электрода в форме полоски захватными элементами 23-26. Часть 20 захватного механизма должна представлять собой просто часть для выполнения обычных операций манипулятора.

Как показано на Фиг.3, поверхности захватных элементов 23-26, которые должны соприкасаться с материалом 100 электрода в форме полоски, наклоняются под углом таким образом, чтобы изгибать материал 100 электрода в форме полоски в направлении, пересекающем направление транспортировки, при захвате материала 100 электрода в форме полоски. Посредством изгиба материала 100 электрода в форме полоски жесткость материала 100 электрода в форме полоски в направлении транспортировки повышается, так что, например, не допускается провисание переднего концевого участка, не захваченного захватными элементами 23-26.

Фиг.4 является видом в перспективе, показывающим изогнутую форму материала электрода в форме полоски. На чертеже направление, указываемое посредством стрелки A, является направлением транспортировки (то же применимо к Фиг.5).

Как показано на Фиг.4, при фиксации материала 100 электрода в форме полоски захватные элементы 23-26 манипулятора 2 изгибают материал 100 электрода в форме полоски в такое состояние, что его центральный участок провисает (выступает вниз).

При прогибе центрального участка материала электрода в форме полоски, как описано выше, жесткость материала 100 электрода в форме полоски в направлении транспортировки повышается, так что не допускается провисание переднего концевого участка, не захваченного захватными элементами 23-26.

Такая изогнутая форма с провисшим центральным участком может быть создана посредством простого захвата и подъема обоих боковых участков материала 100 электрода в форме полоски. В этом случае, как только манипулятор 2 захватывает оба боковых участка материала 100 электрода в форме полоски, манипулятор 2 немного поднимается до такой степени, что центральный участок материала 100 электрода в форме полоски не касается несущей поверхности первого присасывающего транспортера 5 ниже его. Величина подъема манипулятора 2 предпочтительно является такой, что центральный участок материала 100 электрода в форме полоски не касается первого присасывающего транспортера 5, но находится максимально близко к первому присасывающему транспортеру 5. В частности, верхний предел для величины подъема манипулятора 2 представляют собой положение, в которой и ниже которой материал 100 электрода в форме полоски не касается верхнего штампа 306 штампа 3 для резки переднего конца, когда материал 100 электрода в форме полоски переносится между верхним штампом 306 и нижним штампом 305 штампа 3 для резки переднего конца. Тем не менее, величина подъема манипулятора 2 предпочтительно является настолько малой, насколько возможно, поскольку большая величина подъема увеличивает фактическое время вертикального перемещения манипулятора 2, соответственно, и, следовательно, увеличивает время такта. Кроме того, поскольку передний конец материала 100 электрода в форме полоски должен быть вставлен между верхним штампом 306 и нижним штампом 305 штампа 3 для резки переднего конца, большое пространство должно обеспечиваться между верхним штампом 306 и нижним штампом 305 штампа 3 для резки переднего конца, если величина подъема манипулятора 2 является большой. Это не является предпочтительным, поскольку большое пространство увеличивает величину работы штампа, и, следовательно, увеличивает время такта. Таким образом, величина подъема манипулятора 2 предпочтительно является настолько малой, насколько возможно, также с учетом конфигурации штампа, как описано выше.

С учетом вышеизложенных моментов, манипулятор 2 вертикально перемещается при том, что несущая поверхность первого присасывающего транспортера 5 всегда расположена между захватными элементами 23 и 24 (первым захватным приспособлением) и захватными элементами 25 и 26 (вторым захватным приспособлением), составляющими манипулятор 2. Таким образом, величина подъема манипулятора 2 может быть установлена меньшей.

Более конкретно, в случае, если материал 100 электрода в форме полоски переходит в состояние прогиба на центральном участке, например, величина изгиба, которая описывается ниже, установлена практически равной зазору (h2 на Фиг.3) между нижней поверхностью центрального участка и несущей поверхностью 5a (опорной поверхностью). Таким образом, величина перемещения манипулятора 2 является небольшой. Здесь, величина изгиба означает разность (h1 на Фиг.3) между уровнем нижней точки на верхней поверхности центрального участка и уровнем любого конца верхней поверхности в направлении, перпендикулярном направлению транспортировки. Например, в случае, если величина изгиба h1 полосообразного материала 100 электрода установлена равной приблизительно 0,5-2 мм, величина подъема манипулятора 2 установлена, соответственно, равной приблизительно 0,5-2 мм. Таким образом, манипулятор 2 вертикально перемещается только на незначительную величину, и также не допускается трение материала 100 электрода в форме полоски о несущую поверхность 5a первого присасывающего транспортера 5.

Зазор h2 между нижней поверхностью центрального участка и несущей поверхностью 5a, разумеется, не ограничивается вышеприведенным примером при условии, что он представляет собой уровень, который не допускает трения материала 100 электрода в форме полоски о несущую поверхность 5a первого присасывающего транспортера 5.

Требуется лишь незначительная величина изгиба, поскольку изгиб материала 100 электрода в форме полоски должен придавать жесткость материалу 100 электрода в форме полоски только в такой степени, чтобы не допустить провисание его переднего конца. В частности, достаточная жесткость может придаваться материалу 100 электрода в форме полоски только посредством изгиба материала 100 электрода в форме полоски так, что разность (h1 на Фиг.3) между уровнем нижней точки на верхней поверхности центрального участка и уровнем любого конца верхней поверхности в направлении, перпендикулярном направлению транспортировки, составляет приблизительно 0,5-2 мм, хотя она варьируется в зависимости от размера и толщины материала 100 электрода в форме полоски. Величина изгиба (величина прогиба центрального участка с любого конца) не ограничена конкретным образом, как и следовало ожидать, при условии, что она представляет собой величину, которая может придавать жесткость материалу 100 электрода в форме полоски в такой степени, чтобы не допускать провисания переднего конца материала 100 электрода в форме полоски, когда его задняя торцевая сторона захватывается. Величина изгиба может быть изменена согласно размеру и толщине материала 100 электрода в форме полоски, например, посредством установления большой величины изгиба для большого и толстого материала 100 электрода в форме полоски, установления небольшой величины изгиба для тонкого материала 100 электрода в форме полоски и т.д.

Фиг.5 является видом в перспективе, показывающим другую форму изгиба материала электрода в форме полоски.

Как показано на Фиг.5, при фиксации материала 100 электрода в форме полоски, захватные элементы 23-26 манипулятора 2 могут изгибать материал 100 электрода в форме полоски в такое состояние, что центральный участок материала электрода в форме полоски поднимается. В этом случае наклоны поверхностей захватных элементов 23-26, которые должны соприкасаться с материалом 100 электрода в форме полоски, должны быть обратными относительно наклонов, показанных на Фиг.3. Если материал 100 электрода в форме полоски установлен в состоянии подъема на центральном участке, как описано выше, материал 100 электрода в форме полоски может транспортироваться без изменения вертикального положения манипулятора 2 в ходе операции переноса. Иными словами, вертикальное перемещение манипулятора 2 не обязательно. Захватные элементы 23-26 могут изгибать материал 100 электрода в форме полоски, чтобы заставить его центральный участок выступать вверх, посредством простого захвата окрестности любого бокового конца материала 100 электрода в форме полоски. В этом случае, положения (уровни), в которых захватные элементы 23-26 захватывают материал 100 электрода в форме полоски, могут быть на той же плоскости, что и плоскость несущей поверхности первого присасывающего транспортера 5. Посредством простого захвата захватными элементами 23-26, материал 100 электрода в форме полоски изгибается вверх, и целая его часть оказывается выше несущей поверхности первого присасывающего транспортера 5. В результате исключается соприкосновение материала 100 электрода в форме полоски с первым присасывающим транспортером 5, за счет чего исключается необходимость вертикального перемещения манипулятора 2.

В вышеописанном случае, поскольку вертикальное перемещение манипулятора 2 на практике не обязательно, несущая поверхность первого присасывающего транспортера 5 всегда находится между захватными элементами 23 и 24 (первым захватным приспособлением) и захватными элементами 25 и 26 (вторым захватным приспособлением). Иными словами, несущая поверхность первого присасывающего транспортера 5 всегда находится в диапазоне размеров первого и второго захватных приспособлений в направлении высоты.

Между тем, величина изгиба в вышеописанном случае (величина подъема центрального участка с любого конца) также не ограничена конкретным образом и может быть равной величине изгиба в вышеуказанном случае, в котором материал 100 электрода в форме полоски является изогнутым вниз. Иными словами, величина изгиба может быть величиной, которая может придавать жесткость материалу 100 электрода в форме полоски в такой степени, чтобы не допускать провисания переднего конца материала 100 электрода в форме полоски, когда его задняя торцевая сторона захватывается, а также не допускает соприкосновения (создания помех) материала 100 электрода в форме полоски с первым присасывающим транспортером 5. Величина изгиба может быть изменена согласно размеру и толщине материала 100 электрода в форме полоски, например, посредством установления большой величины изгиба для большого и толстого материала 100 электрода в форме полоски, установления небольшой величины изгиба для тонкого материала 100 электрода в форме полоски и т.д.

Далее дополнительно описано направление, в котором можно обеспечивать изгиб при изгибе материала 100 электрода в форме полоски. Фиг.4 и 5 показывает пример, в котором материал 100 электрода в форме полоски изгибается таким образом, что он выступает вниз (Фиг.4), и пример, в котором материал 100 электрода в форме полоски изгибается таким образом, что он выступает вверх (Фиг.5). В любом случае, направление, в котором обеспечен изгиб, является направлением, перпендикулярным направлению транспортировки. Вышеуказанные формы получаются потому, что при захвате боковых участков материала 100 электрода в форме полоски захватными элементами 23-26 манипулятора 2 изгибается материал 100 электрода в форме полоски.

Чтобы не допускать провисания переднего конца материала 100 электрода в форме полоски, требуется просто повысить его жесткость в направлении транспортировки. Следовательно, направление, в котором можно обеспечить изгиб, может быть любым направлением при условии, что направление пересекает направление транспортировки.

Затем штамп 3 для резки переднего конца является штампом для вырезания материала 100 электрода в форме полоски в форму электрода вместе со штампом 4 для резки заднего конца.

Фиг.6 является набором видов, демонстрирующих штамп 3 для резки переднего конца. Часть (a) является видом сбоку только штампа 3 для резки переднего конца с направления ниже по ходу в направлении транспортировки. Часть (b) является видом сбоку вдоль линии b в части (a).

Штамп 3 для резки переднего конца включает в себя опорный стол 301 штампа, раму 302 штампа, основание 303 нижнего штампа, основание 304 верхнего штампа, нижний штамп 305, верхний штамп 306, цилиндр 307 рамы (устройство подъема-опускания), цилиндр 308 верхнего штампа, направляющие 309 рамы и направляющие 310 верхнего штампа.

Цилиндр 307 рамы соединен с опорным столом 301 штампа. Поверх опорного стола 301 штампа предусмотрены направляющие 309 рамы. Цилиндр 307 рамы и направляющие 309 рамы поддерживают раму 302 штампа. Цилиндр 307 рамы приводит в действие раму 302 штампа, и рама 302 штампа перемещается вертикально вдоль направляющих 309 рамы. Предусмотрено четыре направляющие 309 рамы.

Основание 303 нижнего штампа крепится к внутреннему нижнему участку рамы 302 штампа, и нижний штамп 305 крепится к этому основанию 303 нижнего штампа. С другой стороны, на внутреннем верхнем участке рамы 302 штампа предусмотрено основание 304 верхнего штампа, и верхний штамп 306 крепится к этому основанию 304 верхнего штампа. Направляющие 310 верхнего штампа крепятся в раме 302 штампа, причем направляющие 310 верхнего штампа идут от нижнего участка к верхнему участку рамы 302 штампа. Основание 304 верхнего штампа является вертикально подвижным вдоль направляющих 310 верхнего штампа и вертикально перемещается в раме 302 штампа при приведении в действие посредством цилиндра 308 верхнего штампа. Эта конструкция, в которой верхний штамп 306 и нижний штамп 305 предусмотрены неразъемно в раме 302 штампа, поддерживает предписанные положения верхнего штампа 306 и нижнего штампа 305, в которых они зацепляются друг с другом. Предусмотрено четыре направляющие 310 верхнего штампа.

Затем, когда основание 304 верхнего штампа опускается в раме 302 штампа, верхний штамп 306, крепящийся к основанию 304 верхнего штампа, соприкасается с нижним штампом 305 и вырезает материал 100 электрода в форме полоски.

Фиг.7 является набором пояснительных видов, демонстрирующих работу штампа 3 для резки переднего конца, и показывает то же сечение, что и сечение части (b) по Фиг.6.

Когда штамп 3 для резки переднего конца находится в открытом состоянии, чтобы давать возможность вставки объекта, который должен вырезаться, нижний штамп 305 находится ниже несущей поверхности (опорной поверхности) первого присасывающего транспортера 5 (см. Фиг.2). Часть (a) по Фиг.7 показывает открытое состояние штампа 3 для резки переднего конца. В этом открытом состоянии передний концевой участок материала 100 электрода в форме полоски вставляется в положение вырезания, более конкретно, в положение, в котором нижний штамп 305 и верхний штамп 306 зацепляются друг с другом.

Затем, как показано в части (b) по Фиг.7, нижний штамп 305 поднимается вместе с рамой 302 штампа в положение, в которой нижний штамп 305 соприкасается с материалом 100 электрода в форме полоски (в положение опорной поверхности). Операция подъема рамы 302 штампа выполняется посредством цилиндра 307 рамы.

Затем, как показано в части (c) по Фиг.7, верхний штамп 306 опускается в раме 302 штампа посредством цилиндра 308 верхнего штампа, чтобы вырезать материал 100 электрода в форме полоски.

Затем, как показано в части (d) по Фиг.7, верхний штамп 306 поднимается посредством цилиндра 308 верхнего штампа, чтобы устанавливать верхний штамп 306 в исходное положение в раме 302 штампа.

Затем, как показано в части (e) по Фиг.7, нижний штамп 305 опускается вместе с рамой 302 штампа посредством цилиндра 307 рамы, чтобы устанавливать нижний штамп 305 в исходном положении.

Как описано выше, штамп 3 для резки переднего конца не допускает трения материала 100 электрода в форме полоски о нижний штамп 305 в ходе транспортировки материала 100 электрода в форме полоски, поскольку нижний штамп 305 находится ниже несущей поверхности (опорной поверхности) первого присасывающего транспортера 5 в открытом состоянии. Это также дает возможность простой вставки переднего конца материала 100 электрода в форме полоски в положение вырезания. Кроме того, даже если передний конец материала 100 электрода в форме полоски провисает, не допускается такой случай, когда передний конец ловится между первым присасывающим транспортером 5 и нижним штампом 305, поскольку нижний штамп 305 расположен ниже несущей поверхности. Кроме того, как только передний конец материала 100 электрода в форме полоски достигает положения вырезания, нижний штамп 305 поднимается, чтобы поднимать вверх провисающий передний конец, и, следовательно, передний конец может вырезаться в надлежащем положении. Кроме того, после вырезания штамп 3 для резки переднего конца снова переводится обратно в открытое состояние, так что нижний штамп 305 находится ниже несущей поверхности, как показано в части (e) по Фиг.7. Соответственно, когда электрод после вырезания выпускается, можно не допускать трения поверхности активного материала электрода о нижний штамп 305.

Кроме того, когда электрод после вырезания перемещается из первого присасывающего транспортера 5 на второй присасывающий транспортер 6, также можно не допускать трения поверхности активного материала электрода о нижний штамп 305, поскольку нижний штамп 305 находится ниже несущей поверхности первого присасывающего транспортера 5.

В этом варианте осуществления, когда нижний штамп 305 поднимается, он поднимается вместе с рамой 302 штампа. Таким образом, конструкция рамы штампа позволяет поднимать нижний штамп 305 при поддержании предписанных положений зацепления нижнего штампа 305 и верхнего штампа 306.

Следует отметить, что хотя вырезание выполняется посредством подъема нижнего штампа 305 и затем опускания верхнего штампа 306 в вышеприведенном описании, время для того, чтобы начинать опускание верхнего штампа 306, не ограничено конкретным образом. Время для того, чтобы начинать опускание, должно быть изменено надлежащим образом, например, согласно ходу нижнего штампа 305 и ходу верхнего штампа 306 на несущую поверхность. Иными словами, время начала опускания должно быть изменено надлежащим образом в соответствии с ходом, требуемым для подъема нижнего штампа 305 на несущую поверхность (опорную поверхность), и ходу, требуемому для достижения посредством верхнего штампа 306 материала 100 электрода в форме полоски, поддерживаемого на несущей поверхности (опорной поверхности). В частности, например, в случае, когда ход нижнего штампа 305 больше хода верхнего штампа 306 к несущей поверхности, начало опускания верхнего штампа 306 установлено после начала подъема нижнего штампа 305, так что верхний штамп 306 может достигать несущей поверхности (опорной поверхности), когда нижний штамп 305 достигает несущей поверхности (опорной поверхности). Напротив, в случае, если ход нижнего штампа 305 меньше хода верхнего штампа 306 к несущей поверхности, начало опускания верхнего штампа 306 установлено перед началом подъема нижнего штампа 305, так что верхний штамп 306 может достигать несущей поверхности (опорной поверхности), когда нижний штамп 305 достигает несущей поверхности (опорной поверхности). Регулирование времени перемещения верхнего штампа 306 и нижнего штампа 305, как описано выше, может дополнительно сокращать время такта, требуемое для вырезания. Предпочтительно регулировать время перемещения верхнего штампа 306 и нижнего штампа 305 на основании не только ходов верхнего штампа 306 и нижнего штампа 305, но также и различий в скорости перемещения и т.п.

Следует отметить, что бросовый участок, возникающий в результате вырезания материала 100 электрода в форме полоски в форму электрода с помощью штампа 3 для резки переднего конца, просто выпадает, поскольку бросовый участок не соприкасается с первым присасывающим транспортером 5 или со вторым присасывающим транспортером 6. С учетом этого, предпочтительно обеспечить наклон и т.п. для извлечения падающих обрезков ниже по ходу по отношению к опорному столу 301 штампа 3 для резки переднего конца в направлении транспортировки.

Штамп 4 для резки заднего конца располагается выше первого присасывающего транспортера 5 в направлении транспортировки. Базовая конструкция штампа 4 для резки заднего конца может быть той же, что и для штампа 3 для резки переднего конца, описанного выше, но профиль вырезания штампа отличается. Что касается работы, во-первых, манипулятор 2 принудительно отводится (перемещается выше по ходу в направлении транспортировки), так что захватные элементы 23-26 отводятся из промежутка между нижним штампом 41 и верхним штампом 42 штампа 4 для резки заднего конца. После этого, нижний штамп 41 штампа 4 для резки заднего конца поднимается вместе с рамой штампа и соприкасается с материалом 100 электрода в форме полоски. Затем, верхний штамп 42 опускается, чтобы вырезать задний конец. Следует отметить, что штамп 4 для резки заднего конца имеет конфигурацию, аналогичную конфигурации штампа 3 для резки переднего конца, в целях обеспечения промежутка, через который захватные элементы 23-26 манипулятора 2 могут проходить между нижним штампом 41 и верхним штампом 42 штампа 4 для резки заднего конца. Как уже описано, в этом варианте осуществления при транспортировке материала 100 электрода в форме полоски, материал 100 электрода в форме полоски проходит непосредственно над несущей поверхностью первого присасывающего транспортера 5, сокращая фактическое время операций подъема и опускания манипулятора 2. По этой причине захватные элементы 23-26 не могут проходить между нижним штампом 41 и верхним штампом 42 штампа 4 для резки заднего конца, если нижний штамп 41 находится на той же плоскости, что и плоскость несущей поверхности первого присасывающего транспортера 5. Чтобы исключить это, нижний штамп 41 опускается с возможностью размещения ниже несущей поверхности первого присасывающего транспортера 5, тогда как захватные элементы 23-26 проходят между нижним штампом 41 и верхним штампом 42 штампа 4 для резки заднего конца.

Следует отметить, что нижний штамп 41 штампа 4 для резки заднего конца может быть на той же плоскости, что и плоскость несущей поверхности в случае подъема манипулятора 2 до такого уровня, что захватные элементы 23-26 могут проходить над нижним штампом 41. Это обусловлено тем, что при транспортировке материала 100 электрода в форме полоски, манипулятор 2 транспортирует материал 100 электрода в форме полоски по воздуху на уровне выше несущей поверхности, и, следовательно, материал 100 электрода в форме полоски, транспортируемый таким способом, не трется о нижний штамп 41.

Первый присасывающий транспортер 5 располагается между штампом 3 для резки переднего конца и штампом 4 для резки заднего конца (см. Фиг.1 и 2). Первый присасывающий транспортер 5 останавливает операцию присасывания и операцию транспортировки (перемещения ремня) в то время, когда манипулятор 2 переносит и размещает материал 100 электрода в форме полоски. Первый присасывающий транспортер 5 затем начинает операцию присасывания, когда (почти одновременно или с незначительной задержкой) манипулятор 2 заканчивает перенос и размещение материала 100 электрода в форме полоски, т.е. когда (почти одновременно или с незначительной задержкой) передний конец материала 100 электрода в форме полоски достигает положения вырезания. В этот момент, первый присасывающий транспортер 5 еще не выполняет операцию транспортировки. Первый присасывающий транспортер 5 останавливает операцию транспортировки, т.е. первый присасывающий транспортер 5 не перемещает свой транспортерный ремень при притягивании и удерживании материала 100 электрода в форме полоски. Как результат, материал 100 электрода в форме полоски, переносимый и размещаемый посредством манипулятора 2, размещается в положении вырезания за счет силы притяжения первого присасывающего транспортера 5. После этого, первый присасывающий транспортер 5 продолжает операцию присасывания при остановке операции транспортировки до тех пор, пока не будут закончены операции резки штампа 3 для резки переднего конца и штампа 4 для резки заднего конца. Затем, как только штамп 3 для резки переднего конца и штамп 4 для резки заднего конца заканчивают вырезание переднего конца и заднего конца электрода, первый присасывающий транспортер 5 начинает операцию транспортировки, чтобы выпускать вырезанный электрод ниже по ходу в направлении транспортировки, вместе со вторым присасывающим транспортером 6.

Несущая поверхность первого присасывающего транспортера 5 служит в качестве опорной поверхности, которая поддерживает материал 100 электрода в форме полоски, когда он вырезается. По этой причине, несущая поверхность является плоской поверхностью. Когда несущая поверхность первого присасывающего транспортера 5 является плоской поверхностью, притягиваемый и поддерживаемый материал 100 электрода в форме полоски устанавливается в плоском положении, что позволяет аккуратно вырезать материал 100 электрода в форме полоски.

Второй присасывающий транспортер 6 располагается ниже штампа 3 для резки переднего конца в направлении транспортировки (см. Фиг.1 и 2). Несущая поверхность второго присасывающего транспортера 6 размещается с возможностью находиться ниже несущей поверхности первого присасывающего транспортера 5. К тому времени, когда вырезанный электрод выталкивается посредством первого присасывающего транспортера 5, жесткость электрода в направлении транспортировки уже теряется. По этой причине, передний конец электрода, возможно, может провисать, когда электрод выталкивается посредством первого присасывающего транспортера 5. Если несущая поверхность второго присасывающего транспортера 6 находится ниже несущей поверхности первого присасывающего транспортера 5, электрод может быть надежно помещен на несущую поверхность второго присасывающего транспортера 6, даже когда передний конец электрода провисает.

Кроме того, нижний штамп 305 штампа 3 для резки переднего конца располагается с возможностью находиться ниже траектории перемещения, по которой проходит электрод при перемещении из первого присасывающего транспортера 5 на второй присасывающий транспортер 6. Нижний штамп 305 предпочтительно располагается таким образом, что несущая поверхность второго присасывающего транспортера 6 находится на той же горизонтальной плоскости, что и горизонтальная плоскость нижнего штампа 305, либо немного выше нижнего штампа 305.

Первый присасывающий транспортер 5 находится немного выше второго присасывающего транспортера 6, и нижний штамп 305 присутствует между первым присасывающим транспортером 5 и вторым присасывающим транспортером 6. Когда электрод выпускается из первого присасывающего транспортера 5 на второй присасывающий транспортер 6, электрод выталкивается немного вниз. Когда это происходит, электрод, который выпускается из первого присасывающего транспортера 5, может сталкиваться с нижним штампом 305, если нижний штамп 305 присутствует выше траектории перемещения электрода, вдоль которой электрод перемещается на второй присасывающий транспортер 6. Чтобы исключать это, нижний штамп 305 переводится в положение за пределами траектории перемещения электрода, выпущенного из первого присасывающего транспортера 5 на второй присасывающий транспортер 6.

Следует отметить, что операция присасывания и операция транспортировки (перемещения ремня) второго присасывающего транспортера 6 могут выполняться постоянно, либо операция присасывания и операция транспортировки могут быть начаты, когда передний конец электрода вырезается.

Далее описывается форма электрода, который должен вырезаться посредством устройства для изготовления электродов. Фиг.8 является набором видов, показывающих форму электрода. Часть (a) является схематичным видом сверху, показывающим материал электрода в форме полоски перед вырезанием. Часть (b) является схематичным видом сверху, показывающим форму вырезанного электрода.

Как показано в части (a) по Фиг.8, материал 100 электрода в форме полоски имеет металлическую пленку в качестве своего материала 150 подложки, и обе его поверхности этого покрываются активным материалом 151 через заданные интервалы. Активный материал 151 покрытия является положительным активным материалом в случае положительного электрода и является отрицательным активным материалом в случае отрицательного электрода. Активный материал 151 является известным активным материалом, и, следовательно, его описание опускается.

Область 152 материала 100 электрода в форме полоски на переднем конце 100a, который не покрыт активным материалом 151 и со стороны которого металл ничем не защищен, вырезается с предписанной формой, как показано в части (b) по Фиг.8, и используется как есть в качестве лепесткового вывода 153 электрода аккумулятора. С другой стороны, задний конец 100b вырезается прямо. Как результат, материал 100 электрода в форме полоски приобретает форму электрода 101.

Для металлической пленки в качестве материала 150 используется, например, алюминий, никель, железо, нержавеющая сталь, титан, медь и т.п. Кроме того, в некоторых случаях используется плакированный материал из никеля и алюминия, плакированный материал из меди и алюминия, материал, нанесенный металлизацией, из комбинации этих металлов и т.п. Кроме того, вместо металлической пленки, можно использовать полимер, к примеру, проводящий полимерный материал или непроводящий полимерный материал с проводящим заполнителем, добавленным в него. Из вышеупомянутого пленка из беспримесного металла, такого как алюминий, нержавеющая сталь или медь, часто используется с учетом электронной проводимости и рабочего потенциала аккумулятора. Материал из металла и т.п., который должен быть использован, варьируется в различных случаях в зависимости от того, предназначен он для положительного электрода или отрицательного электрода. Кроме того, толщина этого материала 150 подложки составляет, например, приблизительно 1-100 мкм. Такой материал 150 подложки служит в качестве коллектора после формирования в качестве аккумулятора.

Между тем, в случае, если вырезанный электрод используется в качестве перезаряжаемого аккумулятора для электромобиля, размер электрода составляет примерно B5-A4 с точки зрения размера бумаги. По этой причине, размер по ширине материала 100 электрода в форме полоски составляет примерно размер B5-A4, а длина составляет от нескольких десятков до нескольких сотен метров, и в силу этого материал 100 электрода в форме полоски наматывается в форме рулона.

В этом варианте осуществления, форма вырезанного электрода 101 является такой, что вырезанная форма его переднего конца 100a представляет собой форму лепесткового вывода 153 электрода, как показано в части (b) по Фиг.8, так что вырезанный участок может быть использован как есть в качестве лепесткового вывода электрода. С другой стороны, задний конец 100b вырезается прямо. Форма вырезанного электрода, как описано выше, получается посредством вырезания согласно аккумулятору, который должен быть использован, и, следовательно, не ограничена проиллюстрированной формой.

Следует отметить, что электрод не ограничивается электродом с одинаковой полярностью, сформированной на обеих поверхностях. Можно формировать биполярный электрод с положительным электродом на одной поверхности и отрицательным электродом, сформированным на другой поверхности.

Электрод, вырезанный так, как описано выше, используется, например, в пакетированном перезаряжаемом аккумуляторе. Хорошо известно, что пакетированный перезаряжаемый аккумулятор имеет конфигурацию, в которой положительный электрод, сепаратор и отрицательный электрод укладываются в этом порядке.

Между тем, материал 100 электрода в форме полоски и электрод 101, вырезанный из него, являются чрезвычайно тонкими. С другой стороны, перезаряжаемые аккумуляторы для электромобилей и т.п., которые должны достигать высокой плотности и высокой энергии, имеют большую площадь. По этой причине, при горизонтальной транспортировке материалу электрода в форме полоски трудно самому по себе сохранять форму. Это приводит к ситуации, когда участок, сошедший с транспортерной установки (например, транспортера) и т.п. и в силу этого потерявший опору, с большой вероятностью провисает.

Далее описаны операции всего устройства для изготовления электродов.

Сначала передний конец материала 100 электрода в форме полоски, захваченного посредством манипулятора 2, транспортируется и размещается в положение вырезания штампа 3 для резки переднего конца. На этом этапе, как уже описано, каждая часть манипулятора 2 проходит по поперечной стороне первого присасывающего транспортера 5, и, следовательно, вертикальное перемещение манипулятора 2 практически не требует времени. Кроме того, материал 100 электрода в форме полоски транспортируется по воздуху с повышенной жесткостью в направлении транспортировки. Соответственно, передний конец может транспортироваться в положение вырезания без соприкосновения и трения материала 100 электрода в форме полоски о другие элементы. Это состояние является вышеуказанным состоянием на Фиг.1 и 2.

Операция присасывания первого присасывающего транспортера 5 начинается (в этот момент, первый присасывающий транспортер 5 еще не выполняет операцию транспортировки), как только (почти одновременно или с незначительной задержкой) выполнено размещение посредством манипулятора 2, т.е. как только (почти одновременно или с незначительной задержкой) передний конец материала 100 электрода в форме полоски достигает положения вырезания штампа 3 для резки переднего конца. На этом завершается размещение материала 100 электрода в форме полоски для вырезания, и материал 100 электрода в форме полоски удерживается в этом положении. Когда начинается операция присасывания, манипулятор 2 отпускается и переходит к операции отведения. Кроме того, нижний штамп 305 поднимается вместе с рамой 302 штампа, вводя нижний штамп 305 в контакт с передним концом материала 100 электрода в форме полоски, практически одновременно с вышеуказанными операциями (установленное время для этого может предшествовать началу операции присасывания при условии, что оно следует за временем, когда передний конец материала 100 электрода в форме полоски достигает положения вырезания штампа 3 для резки переднего конца). На этом этапе, захватные элементы 23-26 манипулятора 2 только подходят к точке перед штампом 3 для резки переднего конца, и, следовательно, захватные элементы 23-26 манипулятора 2 не создают помехи для штампа 3 для резки переднего конца. По этой причине, операция подъема рамы 302 штампа может быть начата, когда передний конец материала 100 электрода в форме полоски достигает положения вырезания штампа 3 для резки переднего конца. Таким образом, операция штампа может быть выполнена до операции отведения манипулятора 2, и время такта может сокращаться, соответственно.

Как уже описано, штамп 3 для резки переднего конца затем вырезает передний конец в заданную форму. В ходе операции резки переднего конца манипулятор 2 отводится и возвращается в положение перед захватом материала 100 электрода в форме полоски. Кроме того, штамп 3 для резки переднего конца после окончания операции резки также возвращается в исходное положение.

Фиг.9 является видом сверху, на котором показано отведенное положение манипулятора, и Фиг.10 является видом сбоку этого.

После того, как манипулятор 2 отводится, штамп 4 для резки заднего конца вырезает задний конец материала 100 электрода в форме полоски. Когда вырезание посредством штампа 4 для резки заднего конца заканчивается, первый присасывающий транспортер 5 начинает операцию транспортировки, тем самым выталкивая электрод 101, имеющий предписанную форму, в направлении второго присасывающего транспортера 6. Второй присасывающий транспортер 6 принимает электрод 101 и дополнительно перемещает его на следующий этап. Соответственно, электрод после вырезания не трется о другие элементы.

Вариант осуществления, описанный выше, обеспечивает следующие преимущества.

(1) В устройстве 1 для изготовления электродов первый присасывающий транспортер 5 располагается между парой захватных приспособлений, составляющих манипулятор 2, т.е. первым захватным приспособлением (захватными элементами 23 и 24) и вторым захватным приспособлением (захватными элементами 25 и 26). Таким образом, каждая часть манипулятора 2 может проходить мимо поперечно внешней стороны первого присасывающего транспортера 5 без создания помех для первого присасывающего транспортера 5. Таким образом, манипулятор 2 может перемещать и транспортировать материал 100 электрода в форме полоски выше первого присасывающего транспортера 5 (манипулятор 2 может перемещать и транспортировать материал 100 электрода в форме полоски таким образом, что материал 100 электрода в форме полоски проходит непосредственно над первым присасывающим транспортером 5) посредством перемещения только немного вертикально (или без перемещения вертикально). Как результат, фактическое время на этапе, заключающем в себе вертикальное перемещение манипулятора 2, может быть уменьшено до небольшого количества времени (или до нуля), и тем самым фактическое время на этапе переноса может сокращаться. Соответственно, время такта может быть сокращено, хотя манипулятор 2 и первый присасывающий транспортер 5 находятся на одной и той же стороне (в совпадающих положениях в направлении транспортировки).

Кроме того, в устройстве 1 для изготовления электродов манипулятор 2 переносит материал 100 электрода в форме полоски в положение вырезания штампа 3 для резки переднего конца по воздуху. При транспортировке по воздуху материал 100 электрода в форме полоски удерживается в таком положении, что он не соприкасается со штампом 3 для резки переднего конца или с первым присасывающим транспортером 5. По этой причине, материал 100 электрода в форме полоски не трется о другие элементы или, в частности, штамп. Соответственно, можно не допускать снижения емкости, сокращения срока службы вследствие сниженной емкости и т.п., все из чего обусловлено уменьшением толщины активного материала, возникающим в результате трения материала 100 электрода в форме полоски о другие элементы и в силу этого потери покрытия электрода активным материалом.

(2) Кроме того, манипулятор 2 захватывает материал 100 электрода в форме полоски в таком положении, что каждая часть манипулятора 2 (в частности, захватные элементы 23-26) не создает помехи для штампа 3 для резки переднего конца при переносе материала 100 электрода в форме полоски в положение вырезания штампа 3 для резки переднего конца (т.е. когда участок материала 100 электрода в форме полоски, который должен вырезаться, достигает положения вырезания штампа 3 для резки переднего конца). Таким образом, штамп 3 для резки переднего конца может работать, как только передний конец материала 100 электрода в форме полоски достигает положения вырезания штампа 3 для резки переднего конца. Соответственно, штамп может работать без ожидания операции отведения манипулятора 2, и время такта может сокращаться, соответственно.

(3) Кроме того, в устройстве 1 для изготовления электродов, при захвате материала 100 электрода в форме полоски, манипулятор 2 захватывает материал 100 электрода в форме полоски так, чтобы изгибать его в направлении, пересекающем направление транспортировки. Таким образом, повышается жесткость материала 100 электрода в форме полоски в направлении транспортировки. Соответственно, передний конец материала 100 электрода в форме полоски не провисает, даже если манипулятор 2 захватывает только задний участок материала 100 электрода в форме полоски (участок на большом расстоянии от переднего концевого участка), чтобы не допускать создания помех посредством манипулятора 2 для штампа 3 для резки переднего конца. Кроме того, поскольку это не допускает помехи между манипулятором 2 и штампом 3 для резки переднего конца, штамп может работать до операции отведения манипулятора 2.

(4) Кроме того, в устройстве 1 для изготовления электродов манипулятор 2, включающий в себя захватный элемент 23 и обращенный к нему захватный элемент 24, а также захватный элемент 25 и обращенный к нему захватный элемент 26, захватывает материал 100 электрода в форме полоски между ними. Соответственно, может легко захватываться окрестность каждого конца материала 100 электрода в форме полоски в направлении, перпендикулярном направлению транспортировки.

(5) Кроме того, штамп 3 для резки переднего конца имеет такую конфигурацию, в которой нижний штамп 305 находится ниже несущей поверхности (опорной поверхности) первого присасывающего транспортера 5 до того, как материал 100 электрода в форме полоски переносится, и нижний штамп 305 поднимается к опорной поверхности после переноса материала 100 электрода в форме полоски (когда материал 100 электрода в форме полоски вставляется внутрь штампа). Соответственно, передний конец материала 100 электрода в форме полоски легко вставляется в положение вырезания штампа 3 для резки переднего конца, когда материал 100 электрода в форме полоски переносится, и также материал 100 электрода в форме полоски не трется о штамп 3 для резки переднего конца. Кроме того, нижний штамп 305 находится в нижнем положении, и нижний штамп 305 поднимается после того, как материал 100 электрода в форме полоски переносится, так что даже если передний конец материала 100 электрода в форме полоски провисает, провисающий участок может быть поднят вверх, чтобы установить материал 100 электрода в форме полоски в предписанное положение, и затем может выполняться вырезание.

(6) Кроме того, в устройстве 1 для изготовления электродов, нижний штамп 305 крепится к раме 302 штампа, тогда как верхний штамп 306 удерживается с возможностью перемещения в раме 302 штампа, и нижний штамп 305 и верхний штамп 306 совместно поднимаются вместе с рамой 302 штампа, когда нижний штамп 305 поднимается к опорной поверхности. Таким образом, нижний штамп 305 и верхний штамп 306 могут всегда поддерживать взаимное расположение относительно друг друга посредством рамы 302 штампа и, следовательно, могут надежно зацепляться друг с другом. Кроме того, поскольку нижний штамп 305 крепится к раме 302 штампа, зацепление должно регулироваться посредством регулирования положения верхнего штампа 306 относительно нижнего штампа 305, как и в случае обычного прессующего штампа.

(7) Кроме того, после вырезания, нижний штамп 305 возвращается в исходное положение, т.е. в положение ниже несущей поверхности (опорной поверхности) первого присасывающего транспортера 5. Соответственно, электрод 101 не соприкасается с нижним штампом 305 и не трется об него, когда электрод 101 выпускают после вырезания.

(8) Кроме того, устройство 1 для изготовления электродов включает в себя штамп 4 для резки заднего конца, который располагается выше первого присасывающего транспортера 5 в направлении транспортировки и вырезает материал 100 электрода в форме полоски в положении, соответствующем заднему концу электрода. Соответственно, устройство 1 для изготовления электродов может вырезать материал электрода в форму, в которой его передний конец и задний конец выглядят по-разному.

(9) Кроме того, в устройстве 1 для изготовления электродов, манипулятор 2 размещает материал 100 электрода в форме полоски в положении вырезания. Затем, первый присасывающий транспортер 5 притягивает и удерживает материал 100 электрода в форме полоски, когда штамп 3 для резки переднего конца или штамп 4 для резки заднего конца вырезают материал 100 электрода в форме полоски. Таким образом, материал 100 электрода в форме полоски закрепляется в заданном положении посредством притяжения, и в силу этого не допускается его смещение в ходе вырезания (в ходе работы штампа). Соответственно, материал 100 электрода в форме полоски может быть надежно вырезан с предписанной формой.

(10) Кроме того, первый присасывающий транспортер 5 останавливает операцию транспортировки при притягивании и удерживании материала 100 электрода в форме полоски. Соответственно, штамп 3 для резки переднего конца и штамп 4 для резки заднего конца могут надежно вырезать передний конец и задний конец электрода 101 в предписанные формы.

(11) Кроме того, первый присасывающий транспортер 5 останавливает операцию транспортировки и операцию присасывания в ходе размещения посредством манипулятора 2 и выполняет операцию присасывания после размещения. Соответственно, можно надежно не допускать притягивания и трения материала 100 электрода в форме полоски о несущую поверхность 5a первого присасывающего транспортера 5 в ходе операции размещения манипулятора 2.

(12) Кроме того, первый присасывающий транспортер 5 начинает операцию присасывания непосредственно после того, как манипулятор 2 заканчивает перенос и размещение материала 100 электрода в форме полоски. Таким образом, первый присасывающий транспортер 5 удерживает материал 100 электрода в форме полоски почти одновременно с тем, когда манипулятор 2 отпускает материал 100 электрода в форме полоски. Соответственно, можно исключить смещение материала 100 электрода в форме полоски посредством операции отпускания манипулятора 2.

(13) Кроме того, первый присасывающий транспортер 5 продолжает операцию присасывания при остановке операции транспортировки до тех пор, пока не будут закончены операции резки штампа 3 для резки переднего конца и штампа 4 для резки заднего конца. Таким образом, материал 100 электрода в форме полоски не смещается до тех пор, пока не будут закончены операции резки штампа 3 для резки переднего конца и штампа 4 для резки заднего конца. Если обрабатываемая деталь просто помещается в предписанном положении, обрабатываемая деталь, возможно, может быть смещена посредством вибраций и т.п., вызываемых посредством работы штампа, в частности, в случае обрабатываемой детали, имеющей форму тонкой пленки. Тем не менее, устройство 1 для изготовления электродов поддерживает положение обрабатываемой детали посредством присасывания и, следовательно, может не допускать такого смещения посредством вибраций и т.п.

(14) Кроме того, в устройстве 1 для изготовления электродов несущая поверхность второго присасывающего транспортера 6 находится ниже несущей поверхности первого присасывающего транспортера 5. Соответственно, когда электрод 101 после вырезания выпускают, электрод 101 может надежно проходить из первого присасывающего транспортера 5 на второй присасывающий транспортер 6.

(15) Кроме того, в устройстве 1 для изготовления электродов, после того, как штамп 4 для резки заднего конца вырезает задний конец электрода, первый присасывающий транспортер 5 выпускает вырезанный электрод 101 ниже по ходу в отношении штампа 3 для резки переднего конца в направлении транспортировки вместе со вторым присасывающим транспортером 6. Посредством использования первого присасывающего транспортера 5 в качестве устройства выпускания для электрода 101, как описано выше, возможно последовательное изготовление электродов.

Аккумуляторный электрод, изготовленный описанным выше способом, является предпочтительным, в частности, в качестве положительного электрода или отрицательного электрода для использования в перезаряжаемом аккумуляторе, подлежащем установке на транспортном средстве в качестве источника питания для приведения в действие мотора. В данном случае, примеры транспортного средства включают в себя автомобиль, мотор которого приводит в действие его колеса, и другие транспортные средства (например, поезда). Примеры вышеуказанного автомобиля включают в себя полностью электрический автомобиль, который не использует бензин, гибридные автомобили, такие как гибридный автомобиль последовательного типа и гибридный автомобиль параллельного типа, и тому подобное. Перезаряжаемые аккумуляторы для приведения в действие электромотора для использования в этих транспортных средствах, в частности, должны иметь характеристики высокой производительности и высокой энергии, и, следовательно, площади их электродов увеличиваются. Размеры, например, составляют примерно B5-A4, как уже описано. Таким образом, электроды перезаряжаемых аккумуляторов для приведения в действие мотора являются чрезвычайно тонкими относительно их площадей, и, следовательно, их трудно обрабатывать по сравнению с аккумуляторными электродами для мобильных телефонов, персональных компьютеров и т.п., которые имеют размер визитной карточки или меньше. Как уже описано, этот вариант осуществления является, в частности, подходящим для изготовления таких крупных аккумуляторных электродов.

Хотя выше описан вариант осуществления настоящего изобретения, упомянутый вариант осуществления является лишь иллюстративным примером, описанным в целях облегчения понимания настоящего изобретения, и настоящее изобретение не ограничено упомянутым вариантом осуществления. Объем настоящего изобретения не ограничен конкретными техническими вопросами, раскрытыми в варианте осуществления и т.п., а охватывает различные модификации, изменения, альтернативные технологии и т.п., которые могут следовать из него.

Например, хотя в вышеприведенном варианте осуществления передний конец и задний конец электрода имеют различные формы, они могут иметь и одинаковую форму. В случае вырезания с одинаковой формой, может иметься лишь штамп 3 для резки переднего конца, а штамп 4 для резки заднего конца может быть исключен. Случай использования только штампа 3 для резки переднего конца для вырезания в форму электрода включает в себя выполнение вырезания с помощью штампа 3 для резки переднего конца, перенос материала 100 электрода в форме полоски до тех пор, пока его передний концевой участок не будет выступать на длину одного электрода из штампа 3 для резки переднего конца ниже по ходу в направлении транспортировки, а затем выполнение следующего вырезания. Другими словами, задняя торцевая сторона формы электрода вырезается посредством штампов, расположенных в положении штампа 3 для резки переднего конца. Кроме того, в этом случае манипулятор 2 захватывает материал 100 электрода в форме полоски таким образом, чтобы не допускать, посредством материала 100 электрода в форме полоски, создания помех для штампов, расположенных в положении штампа 3 для резки переднего конца, а также придавать жесткость материалу 100 электрода в форме полоски в направлении транспортировки, как и в случае варианта осуществления, описанного выше. Таким образом, материал 100 электрода в форме полоски может переноситься в положение вырезания без создания помех для других элементов, и кроме того, операции штампа могут быть начаты, когда материал 100 электрода в форме полоски достигает положения вырезания.

Кроме того, в случае использования только штампа 3 для резки переднего конца для вырезания в форму электрода, как описано выше, электрод вырезается ниже по ходу по отношению к штампу 3 для резки переднего конца в направлении транспортировки. По этой причине, вырезанный электрод 101 не должен выпускаться посредством использования первого присасывающего транспортера, расположенного выше по ходу относительно штампа 3 для резки переднего конца в направлении транспортировки. Соответственно, в этом случае, первый присасывающий транспортер не требуется. Тем не менее, кроме того, в этом случае предпочтительно, чтобы присасывающее устройство, которое поддерживает материал 100 электрода в форме полоски в ходе вырезания, было предусмотрено перед штампом 3 для резки переднего конца, и чтобы материал 100 электрода в форме полоски, переносимый посредством манипулятора 2, притягивался и поддерживался посредством присасывающего устройства. Притягивание и поддержка материала 100 электрода в форме полоски выполняются до того, как штамп 3 для резки переднего конца выполнит аккуратное вырезание материала 100 электрода в форме полоски. В качестве присасывающего устройства используется, например, присасывающая подушка. Присасывающая подушка располагается так, что ее поверхность всасывания служит в качестве опорной поверхности. Кроме того, в этом случае всасывающаяся поверхность присасывающей подушки является плоской поверхностью. Кроме того, присасывающая подушка начинает операцию присасывания одновременно с тем, когда материал 100 электрода в форме полоски, переносимый посредством манипулятора 2, достигает положения вырезания, и манипулятор 2 отпускает материал 100 электрода в форме полоски. Присасывающее устройство затем останавливает операцию присасывания непосредственно перед тем, как манипулятор 2 снова захватывает материал 100 электрода в форме полоски.

Кроме того, устройство для вырезания и устройство для вырезания заднего конца не ограничены штампами и могут представлять собой, например, лазеры. В случае лазерной резки элемент подушки располагается в положении, соответствующем нижнему штампу штампа 3 для резки переднего конца, в частности, элемент подушки является вертикально подвижным, и лазерный луч применяется из места выше элемента подушки, чтобы выполнять вырезание. Даже если передний концевой участок материала 100 электрода в форме полоски провисает, использование вертикально подвижного элемента подушки позволяет поднимать вверх и размещать передний концевой участок в предписанном положении. Кроме того, поскольку лазерная резка выполняется в этом состоянии, можно не допускать возникновения ошибок в отношении размеров в ходе вырезания.

Штамп 3 для резки переднего конца имеет такую конфигурацию, в которой нижний штамп 305 и верхний штамп 306 выполнен неразъемно в раме штампа, и в которой только верхний штамп 306 перемещается при работе штампа. Тем не менее, верхний штамп и нижний штамп могут быть выполнены отдельно, если верхний штамп и нижний штамп могут надежно зацепляться друг с другом в предписанных положениях в ходе вырезания. В частности, нижний штамп 305 может подниматься независимо, когда передний конец материала 100 электрода в форме полоски достигает положения вырезания, и верхний штамп 306 затем может быть опущен для вырезания. То же применимо к штампу 4 для резки заднего конца.

Кроме того, операции выдвигания и отведения манипулятора 2 выполняются только вдоль направления транспортировки. Вместо этого, рабочее направление и т.п. при операции отведения может быть установлено как любое подходящее направление, например, при изначальном принудительном отведении манипулятора 2 в направлении поперечной стороны после отпускания материала 100 электрода в форме полоски и последующем возвращении в исходное положение.

Данная заявка основана на заявке на патент Японии № 2011-085724, поданной 7 апреля 2011 года, заявке на патент Японии № 2011-085727, поданной 7 апреля 2011 года, заявке на патент Японии № 2011-085729, поданной 7 апреля 2011 года, и заявке на патент Японии № 2012-067798, поданной 23 марта 2012 года, на основании которых по ней испрашивается приоритет и содержимое которых в полном объеме включено в настоящий документ путем ссылки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Согласно настоящему изобретению, материал электрода транспортируется по воздуху в положение вырезания устройства для вырезания таким образом, что материал электрода не трется о другие элементы. Кроме того, между парой захватных приспособлений устройства для переноса предусмотрено поддерживающее устройство таким образом, что захватные приспособления и поддерживающее устройство не мешают друг другу. Таким образом, материал электрода может переноситься в положение вырезания практически без вертикального перемещения устройства для переноса. Соответственно, фактическое время на этапе переноса может сокращаться.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - устройство для изготовления электродов

2 - манипулятор

3 - штамп для резки переднего конца

4 - штамп для резки заднего конца

5 - первый присасывающий транспортер

5 - несущая поверхность (опорная поверхность)

6 - второй присасывающий транспортер

20 - часть захватного механизма

21, 22 - основной рычаг

23-26 - захватный элемент (захватные элементы 23 и 24 представляют собой первое захватное приспособление; захватные элементы 25 и 26 представляют собой второе захватное приспособление; первое и второе захватные приспособления составляют пару захватных приспособлений)

100 - материал электрода в форме полоски

101 - электрод

150 - материал подложки

151 - активный материал

152 - область

153 -лепестковый вывод электрода

301 - опорный стол штампа

302 - рама штампа

303 - основание нижнего штампа

304 - основание верхнего штампа

305 - нижний штамп

306 - верхний штамп

307 - цилиндр рамы

308 - цилиндр верхнего штампа

309 - направляющая рамы

310 - направляющая верхнего штампа

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЕРЕНОСА И СПОСОБ ПЕРЕНОСА АККУМУЛЯТОРНОГО ЭЛЕКТРОДНОГО ЭЛЕМЕНТА | 2012 |

|

RU2549195C1 |

| ТРАНСПОРТИРУЮЩЕЕ СЕПАРАТОР УСТРОЙСТВО И СПОСОБ ТРАНСПОРТИРОВКИ СЕПАРАТОРА | 2012 |

|

RU2554928C2 |

| УКЛАДОЧНОЕ УСТРОЙСТВО И СПОСОБ УКЛАДКИ | 2012 |

|

RU2539264C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ ПОЗИЦИИ | 2012 |

|

RU2556034C2 |

| УКЛАДЫВАЮЩЕЕ СТОПКОЙ УСТРОЙСТВО И СПОСОБ УКЛАДЫВАНИЯ СТОПКОЙ | 2012 |

|

RU2557088C2 |

| УСТРОЙСТВО ИЗГОТОВЛЕНИЯ УПАКОВАННОГО ЭЛЕКТРОДА И СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВАННОГО ЭЛЕКТРОДА | 2012 |

|

RU2540407C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ И СПОСОБ СОЕДИНЕНИЯ | 2012 |

|

RU2549826C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПАКЕТИРОВАННОГО ЭЛЕКТРОДА | 2012 |

|

RU2552841C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СВАРКИ СЕПАРАТОРОВ | 2012 |

|

RU2549368C1 |

| УКЛАДЫВАЮЩЕЕ В СТОПУ УСТРОЙСТВО И СПОСОБ УКЛАДЫВАНИЯ В СТОПУ | 2012 |

|

RU2548161C1 |

Изобретение относится к устройству для изготовления аккумуляторных электродов. Устройство включает в себя: штамп (3) для резки переднего конца, который обрезает материал (100) электрода в форме полоски в форму электрода; манипулятор (2), который захватывает материал (100) электрода и транспортирует материал (100) электрода в положение вырезания штампа (3) для резки переднего конца; первый присасывающий транспортер (5), расположенный выше по ходу относительно штампа (3) для резки переднего конца в направлении транспортировки и имеющий опорную поверхность для поддержки материала (100) электрода в ходе вырезания посредством штампа (3) для резки переднего конца. Манипулятор (2) включает в себя два захватных приспособления (23, 25), первый присасывающий транспортер (5) расположен между захватными приспособлениями (23, 25) Манипулятор (2) переносит материал (100) электрода в положение вырезания в таком положении, что материал (100) электрода не соприкасается со штампом (3) и первым присасывающим транспортером (5). Техническим результатом является предотвращение трения материала электрода о другие элементы. 2 н. и 27 з.п. ф-лы, 10 ил.

1. Устройство для изготовления аккумуляторных электродов, содержащее:

- устройство для вырезания, которое обрезает материал электрода в форме полоски из пленки в форму электрода;

- устройство для переноса, которое захватывает материал электрода и транспортирует материал электрода в положение вырезания устройства для вырезания; и

- поддерживающее устройство, расположенное выше по ходу относительно устройства для вырезания в направлении транспортировки материала электрода и имеющее опорную поверхность для поддержки материала электрода, когда устройство для вырезания обрезает материал электрода, при этом:

- устройство для переноса включает в себя пару захватных приспособлений,

- поддерживающее устройство находится между парой захватных приспособлений по меньшей мере при вырезании материала электрода, и

- устройство для переноса переносит материал электрода в положение вырезания в таком положении, что материал электрода не соприкасается с устройством для вырезания и поддерживающим устройством.

2. Устройство для изготовления аккумуляторных электродов по п. 1, в котором захватные приспособления захватывают материал электрода в таких положениях, чтобы не мешать устройству для вырезания, когда устройство для переноса переносит материал электрода в положение вырезания.

3. Устройство для изготовления аккумуляторных электродов по п. 1 или 2, в котором захватные приспособления удерживают материал электрода таким образом, чтобы изгибать материал электрода в направлении, пересекающем направление транспортировки.

4. Устройство для изготовления аккумуляторных электродов по любому из п. 1 или 2, в котором захватные приспособления представляют собой манипулятор, который фиксирует материал электрода.

5. Устройство для изготовления аккумуляторных электродов по любому из п. 1 или 2, в котором:

- устройство для вырезания является штампом, включающим в себя нижний штамп, выполненный с возможностью вертикального перемещения, и верхний штамп, соприкасающийся с нижним штампом для вырезания материала электрода, и

- штамп имеет такую конфигурацию, в которой нижний штамп расположен ниже опорной поверхности до того, как переносится материал электрода, и нижний штамп поднимается к опорной поверхности, а затем верхний штамп опускается для вырезания материала электрода после того, как переносится материал электрода.

6. Устройство для изготовления аккумуляторных электродов по п. 5, в котором:

- штамп включает в себя раму штампа и устройство подъема-опускания, которое вертикально перемещает раму штампа, и

- нижний штамп прикреплен к раме штампа, тогда как верхний штамп вертикально удерживается с возможностью перемещения в раме штампа.

7. Устройство для изготовления аккумуляторных электродов по п. 5, в котором нижний штамп опускается в исходное положение после того, как материал электрода вырезан.

8. Устройство для изготовления аккумуляторных электродов по п. 1 или 2, дополнительно содержащее устройство для вырезания заднего конца, расположенное выше по ходу, чем поддерживающее устройство, в направлении транспортировки и вырезает материал электрода в положении, соответствующем заднему концу электрода.

9. Устройство для изготовления аккумуляторных электродов по п. 1 или 2, в котором:

- устройство для переноса помещает транспортируемый материал электрода в положение вырезания, и

- поддерживающее устройство является первым присасывающим транспортером, который притягивает и удерживает помещенный материал электрода, когда устройство для вырезания обрезает материал электрода.

10. Устройство для изготовления аккумуляторных электродов по п. 9, в котором первый присасывающий транспортер останавливает операцию транспортировки при притягивании и удерживании материала электрода.

11. Устройство для изготовления аккумуляторных электродов по п. 9, в котором первый присасывающий транспортер останавливает операцию транспортировки и операцию присасывания во время размещения устройством для переноса и выполняет операцию присасывания после размещения.

12. Устройство для изготовления аккумуляторных электродов по п. 9, в котором первый присасывающий транспортер начинает операцию присасывания непосредственно после размещения устройством для переноса.

13. Устройство для изготовления аккумуляторных электродов по п. 9, в котором первый присасывающий транспортер продолжает операцию присасывания до тех пор, пока не будет закончено вырезание материала электрода устройством для вырезания.

14. Устройство для изготовления аккумуляторных электродов по п. 9, дополнительно содержащее второй присасывающий транспортер, расположенный ниже по ходу относительно устройства для вырезания в направлении транспортировки, при этом несущая поверхность второго присасывающего транспортера находится ниже несущей поверхности первого присасывающего транспортера.

15. Устройство для изготовления аккумуляторных электродов по п. 8, в котором:

- поддерживающее устройство является первым присасывающим транспортером,

- опорная поверхность является несущей поверхностью первого присасывающего транспортера,

- устройство для изготовления аккумуляторных электродов дополнительно содержит второй присасывающий транспортер, расположенный ниже по ходу относительно устройства для вырезания в направлении транспортировки,

- несущая поверхность второго присасывающего транспортера находится ниже несущей поверхности первого присасывающего транспортера,

- первый присасывающий транспортер выполняет операцию присасывания для притягивания и поддержки материала электрода при остановке операции его транспортировки, когда устройство для переноса переносит материал электрода в положение вырезания, и

- после того, как устройство для вырезания заднего конца вырезает задний конец электрода, первый присасывающий транспортер выпускает вырезанный электрод ниже по ходу по отношению к устройству для вырезания в направлении транспортировки вместе со вторым присасывающим транспортером.