Настоящее изобретение относится к технической области усиливающих материалов, подходящих для создания композиционных изделий. Более точно, способы и применения позволяют улучшить сопротивление расслаиванию материалов при их укладывании.

Изготовление композиционных деталей или изделий, то есть содержащих, с одной стороны, один или несколько армирующих элементов или слоев волокон, а с другой стороны, матрицу (которая чаще всего является в основном матрицей термоотверждаемого типа и может включать один или несколько термопластиков), может быть реализовано, например, способом, называемым прямым, или "LCM" (от английского Liquid Composite Moulding - литьевое формование композитов). Прямой способ определяется тем, что один или несколько волокнистых армирующих элементов используются в сухом состоянии (то есть без конечной матрицы), а смола или матрица используется отдельно, например, путем инжекции в форму, содержащую волокнистые армирующие элементы (способ "RTM", от английского Resin Transfer Mouldlng - трансферное формование смолы), инфузией по толщине волокнистых усиливающих элементов (способ LRI, от английского Liquid Resin Infusion - инжекция жидкой смолы, или способ RFT, от английского Resin Film Infusion - вакуумная инфузия смолы), или же путем промазывания/пропитки вручную валиком или кистью, каждого единичного слоя волокнистого армирующего элемента, наносимого последовательно на форму.

Для способов RTH, LRI или RFI обычно сначала требуется изготовить волокнистую заготовку или многослойную систему в форме желаемого конечного изделия, а затем пропитать эту заготовку или систему смолой, предназначенной для создания матрицы. Смолу нагнетают или заливают под действием градиента давления и нагревания, затем, после того, как все необходимое количество смолы будет содержаться в заготовке, всю систему доводят до более высокой температуры, чтобы осуществить цикл полимеризации/сшивки и привести в результате к ее отверждению.

Композиционные изделия, применяющиеся в автомобильной, авиационной или судостроительной отраслях промышленности, должны, в частности, отвечать очень строгим требованиям, в частности, в отношении механических свойств. Для экономии горючего авиационная промышленность заменила многие металлические материалы более легкими композиционными материалами.

Смола, которую позднее соединяют, в частности, путем инжекции или инфузии, с однонаправленными армирующими слоями во время изготовления изделия, может быть термоотверждаемой смолой, например, эпоксидного типа. Чтобы позволить надлежащее течение через заготовку, состоящую из укладки различных слоев углеродных волокон, эта смола чаще всего является очень текучей, например имеет вязкость порядка 50-200 мПа⋅с при температуре инфузии/инжекции. Главным недостатком этого типа смолы является ее хрупкость после полимеризации/сшивки, что приводит к низкой ударопрочности полученных композиционных изделий.

Для разрешения этой проблемы в документах прежнего уровня предлагалось соединять однонаправленные слои углеродных волокон с промежуточными полимерными слоями, в частности с нетканым материалом из термопластичных волокон. Такие решения описаны, в частности, в патентных заявках или патентах EP 1125728, US 6828016, WO 00/58083, WO 2007/015706, WO 2006/12.1961 и US 6503856. Добавление этого промежуточного полимерного слоя, такого как нетканый материал, позволяет улучшить механические свойства в испытании на сжатие после удара (CAI), часто применяющемся для характеризации ударной стойкости конструкции.

Авторы настоящей заявки предлагали также в своих предыдущих патентных заявках WO 2010/046609 и WO 2010/061114 особые промежуточные материалы, содержащие слой однонаправленных волокон, в частности углеродных, соединенных склеиванием на каждой из своих сторон с нетканым материалом из термопластичных волокон (называемым также просто нетканым материалом), а также предлагали способ их получения.

При применении таких промежуточных материалов, в частности, в виде тонких нетканых полос, авторы заявки установили, что при автоматизированной укладке тонкой нетканой полосы она приклеивается к предыдущему слою в результате комбинированного действия давления и нагревания, а затем охлаждения, причем охлаждение можно проводить без особых мер по отведению тепла, естественным путем. В таком случае полоса оказывается связанной с предыдущим слоем своей нижней поверхностью, и это механическое соединение испытывает напряжение сдвига на протяжении всего укладывания полосы. Интенсивность нагрузки пропорциональна отношению (натяжение при укладке)/(приклеенная длина). Так как натяжение при укладке обычно считается постоянным, из этого следует, что напряжение сдвига будет больше на первых сантиметрах укладывания и что оно снижается с длиной уложенной полосы. Сдвиговое усилие распределяется по всей толщине полосы и, если натяжение при укладке слишком высокое, в некоторых случаях авторами заявки было обнаружено при первых сантиметрах укладывания расслаивание полосы на уровне центральной зоны, которая состоит из сухих армирующих волокон. Действительно, заявители установили, что в таких материалах, содержащих полосу однонаправленных волокон, соединенных на по меньшей мере одной из своих сторон со слоем термопластичного и/или термоотверждаемого материала, предпочтительная механическая связь устанавливается между филаментами, находящимися на главных поверхностях полосы, и термопластичным и/или термоотверждаемым материалом, тогда как центральная зона полосы, состоящая только из филаментов, соответствует зоне с самым низким сопротивлением сдвигу.

Это явление может быть также усилено в случае материала, соединенного на каждой из его главных сторон со слоем термопластичного и/или термоотверждаемого материала, когда для укладки материала применятся укладывающее устройство, типа колесика или валика, в зависимости от ширины укладываемого материала. В этом случае при первых миллиметрах или даже сантиметрах прилипания материала поверхность контакта с валиком или колесиком имеет тенденцию прилипать к нему, что может еще больше способствовать расслаиванию материала, когда его другая поверхность приклеивается затем к поверхности, на которую он накладывается и которая может быть опорной поверхностью или предыдущим слоем.

В этом контексте целью изобретения является устранить проблемы расслаивания, которые можно обнаружить в некоторых случаях при укладывании промежуточных материалов, состоящих из слоя армирующих волокон, соединенных на по меньшей мере одной из его сторон со слоем термопластичного или термоотверждаемого материала или смеси термопластичного и термоотверждаемого материалов, например, с неткаными тонкими полосами, описанными в патентных заявках WO 2010/046609 и WO 2010/061114, применяемыми, в частности, при создании многослойных укладок. С этой целью настоящее изобретение предлагает новый способ укладывания, применяющий предварительную стадию, позволяющую сохранить целостность используемых промежуточных материалов при их укладывании.

Настоящее изобретение относится к способу непрерывного укладывания на поверхность укладывания промежуточного материала, состоящего из однонаправленного слоя армирующих волокон, соединенного на по меньшей мере одной из его сторон со слоем термопластичного и/или термоотверждаемого материала, причем слой или слои термопластичного и/или термоотверждаемого материала, из которых образован промежуточный материал, составляют не более 10% от полной массы промежуточного материала, предпочтительно составляют от 0,5 до 10%, предпочтительно от 2 до 6% от полной массы промежуточного материала, причем в соответствии с указанным способом:

- промежуточный материал до его укладывания был подвергнут операции точечного приложения поперечных усилий, реализуемой так, чтобы проходить через всю толщину промежуточного материала, и сопровождающейся нагревом, приводящим к по меньшей мере частичному плавлению термопластичного материала или частичной или полной полимеризации термоотверждаемого материала на уровне точек приложения поперечных усилий и влекущим проникание термопластичного и/или термоотверждаемого материала вглубь и создания связующих мостиков по толщине однонаправленного слоя армирующих волокон, распространяющихся предпочтительно от одной главной стороны однонаправленного слоя армирующих волокон к другой;

- промежуточный материал укладывают в непрерывном режиме, по заданной траектории перемещения, с одновременным приложением к промежуточному материалу натяжения и давления, чтобы наложить его на поверхность укладывания, причем укладывание осуществляют, накладывая сторону промежуточного материала, соответствующую в ходе укладки слою термопластичного и/или термоотверждаемого материала, на поверхность укладывания, и/или накладывая промежуточный материал в ходе укладывания на поверхность укладывания, несущую термопластичный и/или термоотверждаемый материал, и активируя термопластичный и/или термоотверждаемый материал, который находится на границе раздела между промежуточным материалом и поверхностью укладывания, чтобы обеспечить связь между уложенным промежуточным материалом и поверхностью укладывания.

В рамках изобретения промежуточный материал подвергают, до операции укладывания, операции точечного приложения поперечных усилий, чтобы увеличить когезию по толщине промежуточного материала. Затем, при его укладывании, целостность промежуточного материала лучше сохраняется, несмотря на сдвиговые напряжения, которые он испытывает.

Изобретение относится также к способу получения многослойной системы путем последовательного укладывания промежуточных материалов, состоящих из однонаправленного слоя армирующих волокон, соединенного на по меньшей мере одной из своих сторон со слоем термопластичного и/или термоотверждаемого материала, причем промежуточные материалы укладывают непрерывным способом согласно изобретению. Полученная многослойная система содержит несколько однонаправленных слоев армирующих волокон, причем по меньшей мере два однонаправленных слоя армирующих волокон проходят в разных направлениях.

Объектом изобретения является также применение в предлагаемом изобретением способе непрерывного укладывания промежуточного материала, подвергшегося предварительно операции точечного приложения поперечных усилий, чтобы сохранить когезию материала в процессе его укладывания, в частности при укладывании первых сантиметров.

Объектом изобретения является также способ получения композиционного изделия, включающий стадию образования многослойной системы способом согласно изобретению, путем последовательного укладывания промежуточных материалов, причем каждый из указанных промежуточных материалов состоит из слоя армирующих волокон, соединенного на по меньшей мере одной из своих сторон со слоем термопластичного или термоотверждаемого материала или смеси термопластичного и термоотверждаемого материала, затем стадию распространения, путем инфузии или инжекции, термоотверждаемой смолы, термопластичной смолы или смеси таких смол внутрь системы, затем стадию отверждения желаемого изделия посредством этапа полимеризации/сшивки в соответствии с определенным циклом по температуре и под давлением и стадию охлаждения.

Настоящее изобретение относится также к промежуточным материалам, состоящим из однонаправленного слоя армирующих волокон, соединенного на меньшей мере одной из его сторон со слоем термопластичного и/или термоотверждаемого материала, причем слой или слои термопластичного и/или термоотверждаемого материала, из которых образован промежуточный материал, составляют не более 10% от полной массы промежуточного материала, предпочтительно составляют от 0,5 до 1,0%, предпочтительно от 2 до 6% от полной массы промежуточного материала, были подвергнуты операции точечного приложения поперечных усилий, реализуемой так, чтобы проходить через всю толщину промежуточного материала, и сопровождающейся нагревом, приводящим к по меньшей мере частичному плавлению термопластичного материала или частичной или полной полимеризации термоотверждаемого материала на уровне точек приложения поперечных усилий, и влекущей проникание термопластичного и/или термоотверждаемого материала внутрь и создание связующих мостиков по толщине однонаправленного слоя армирующих волокон, распространяющихся предпочтительно от одной главной стороны однонаправленного слоя армирующих волокон к другой. Операцию точечного приложения поперечных усилий предпочтительно реализуют с густотой точек приложения усилий от 40000 до 250000 на м2, предпочтительно от 90000 до 110000 на м2, и полученный промежуточный материал имеет коэффициент раскрытия от 0 до 2%, предпочтительно от 0 до 1%, предпочтительно 0%. В частности, такой промежуточный материал может иметь коэффициент раскрытия от 0 до 2%, предпочтительно 0%, и быть получен при густоте точек приложения усилий от 90000 до 110000 на м2.

Следующее описание, проводимое с обращением к приложенным фигурам, позволяет лучше понять изобретение и детализирует различные применимые варианты осуществления способов и применения, являющихся объектами изобретения.

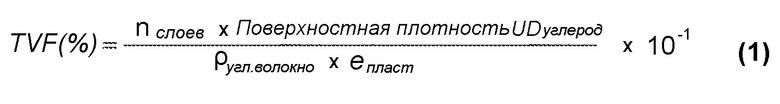

Фиг. 1А и 1В являются схемами, иллюстрирующими два варианта укладывания промежуточных материалов, которые могут применяться в рамках изобретения.

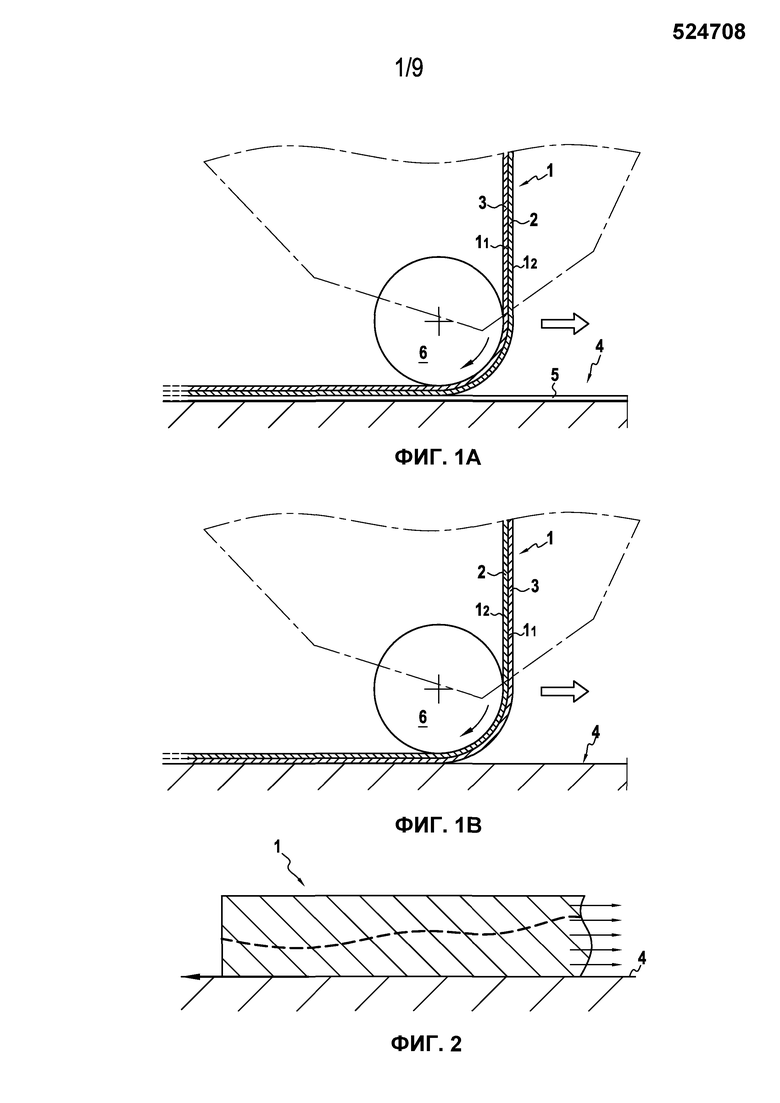

Фиг. 2 схематически показывает силы, приложенные к промежуточному материалу в начале его укладывания.

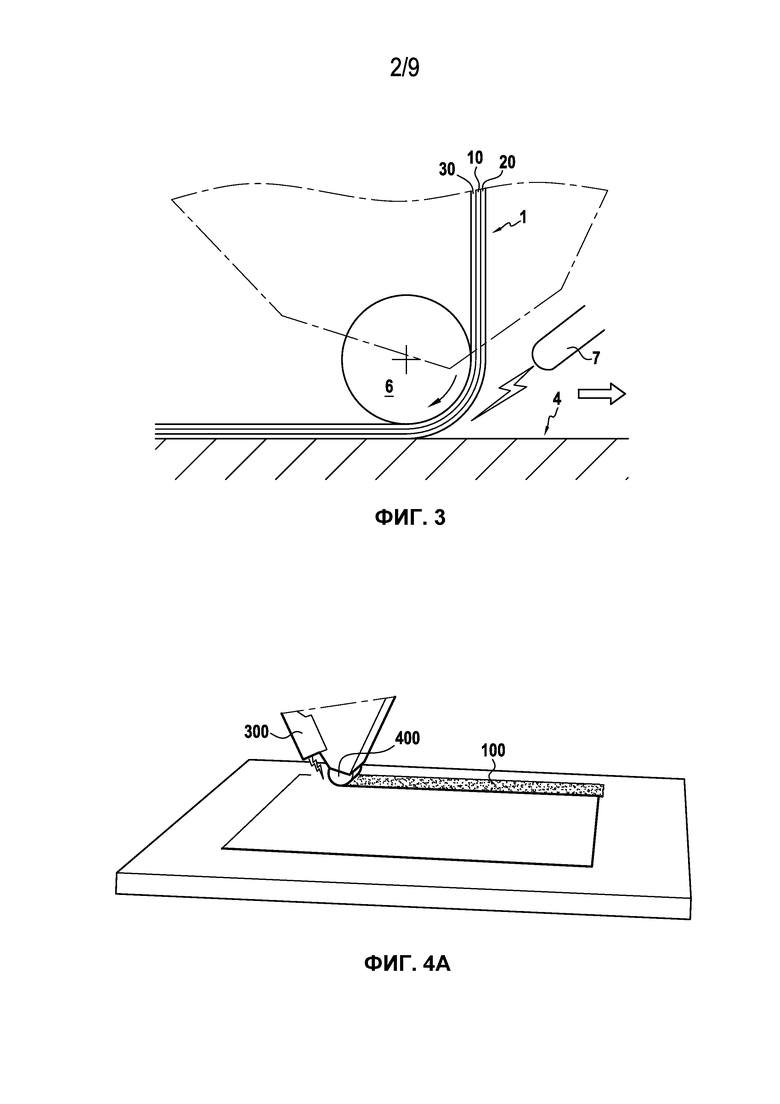

Фиг. 3 является схемой, иллюстрирующей другой вариант укладывания промежуточных материалов, который может применяться в рамках изобретения.

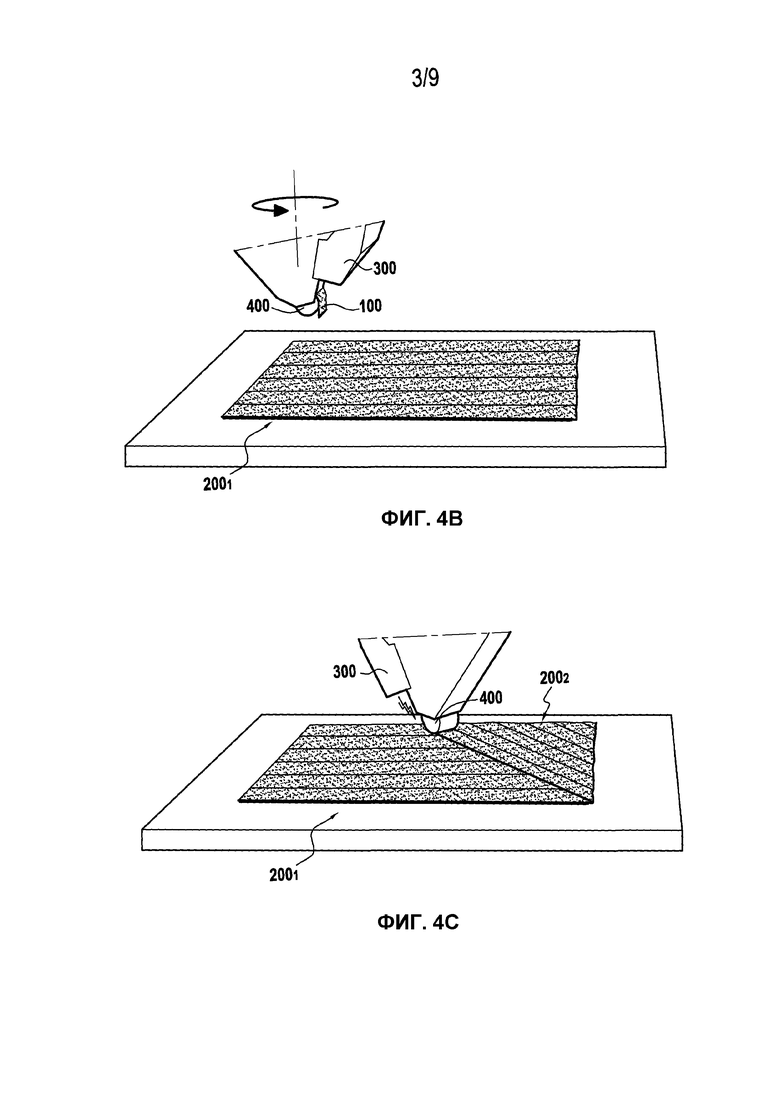

Фиг. 4А–4С являются схемами, иллюстрирующими последовательное осуществление укладывания промежуточных материалов, имеющих вид полосы.

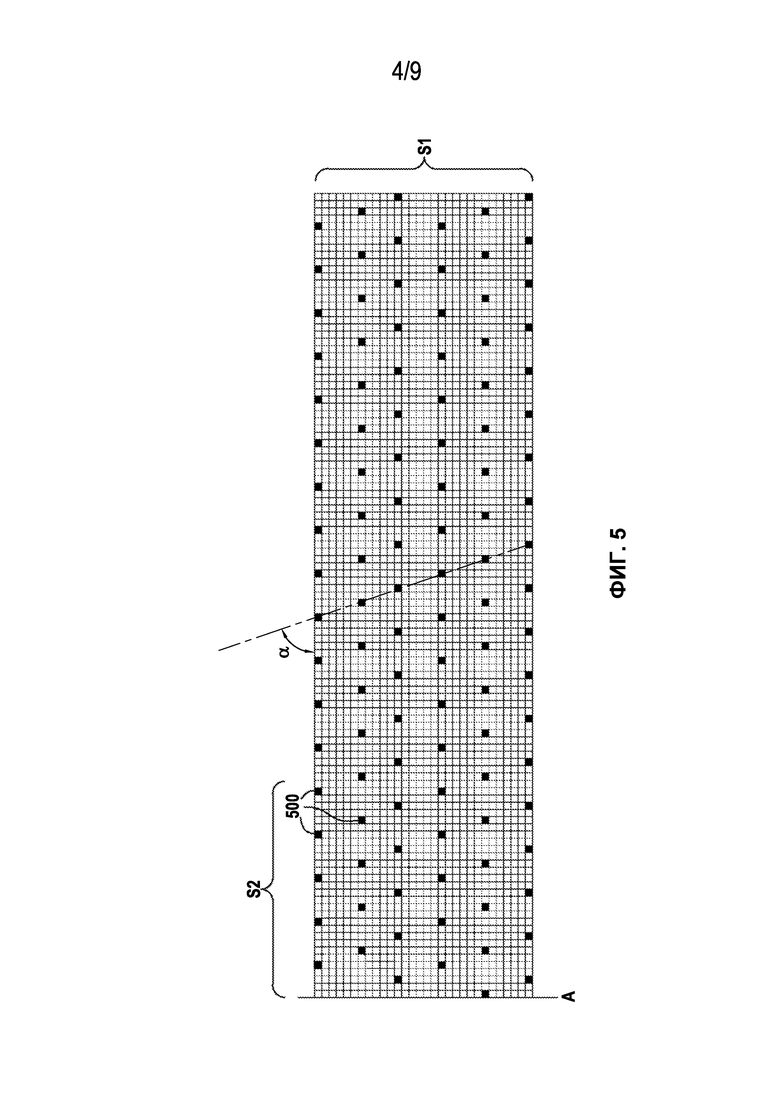

Фиг. 5 является схематическим изображением ряда точек, на уровне которых прикладываются поперечные усилия, выполняются пробивки или перфорации.

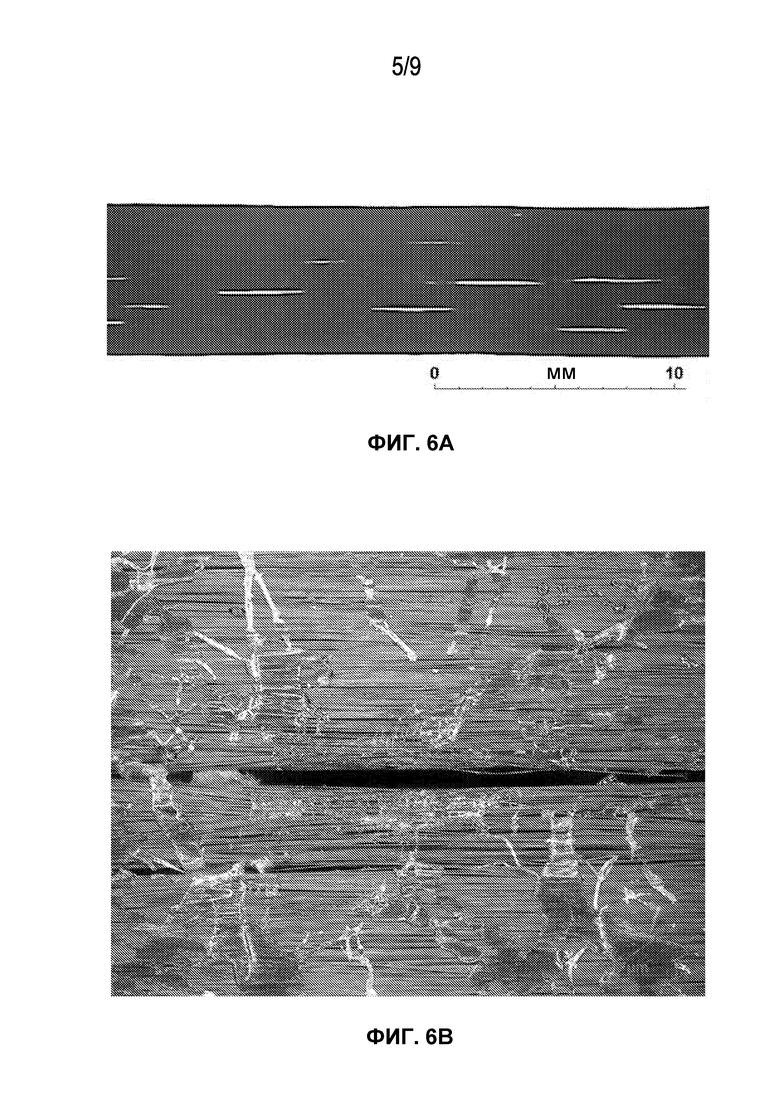

Фиг. 6А является общим снимком перфорированного промежуточного материала, который может использоваться в рамках изобретения.

Фиг. 6В является микроснимком, детально показывающим эффект перфорации материала, показанного на Фиг. 6A.

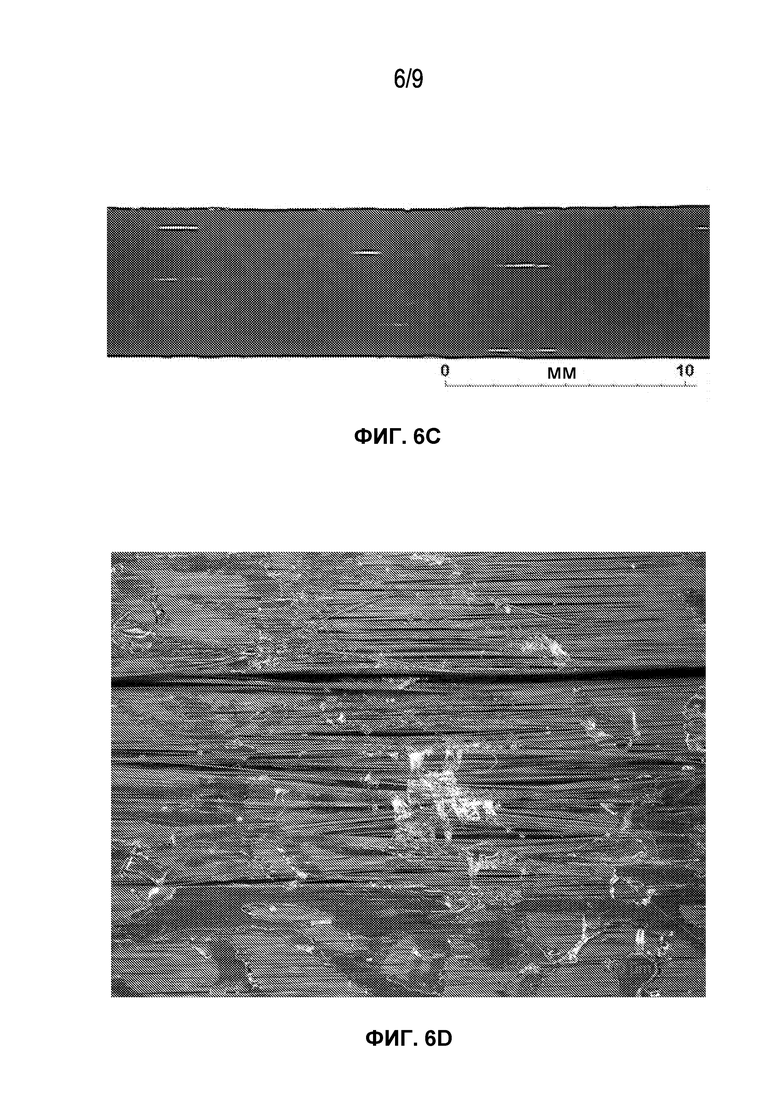

Фиг. 6С является фотографией другого перфорированного промежуточного материала, который может использоваться в рамках изобретения, имеющего другие характеристики (OF).

Фиг. 6D является микроснимком, детально показывающим эффект перфорации материала, показанного на Фиг. 6C.

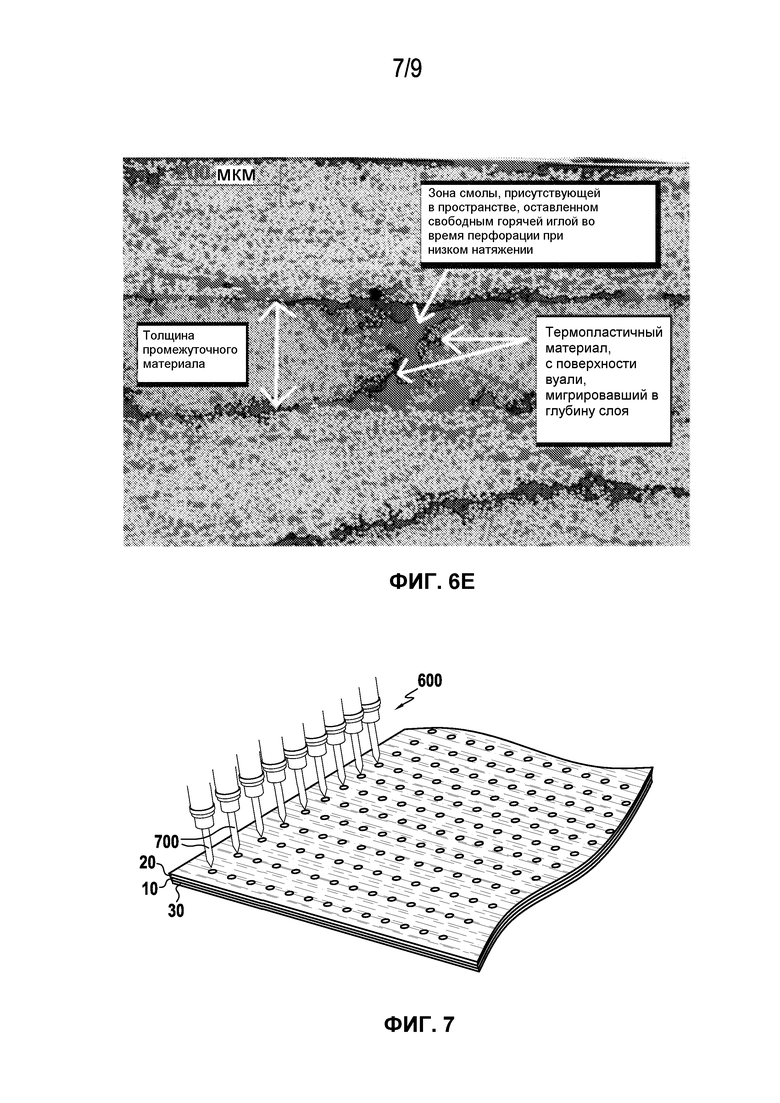

Фиг. 6E является микроснимком сечения по толщине многослойного материала, полученного, исходя из промежуточного материала, показанного на Фиг. 6C, путем инфузии смолы RTM 6 (от фирмы Hexcel Corporation) с объемной долей волокон 60%.

Фиг. 7 схематически показывает устройство точечного приложения поперечных усилий.

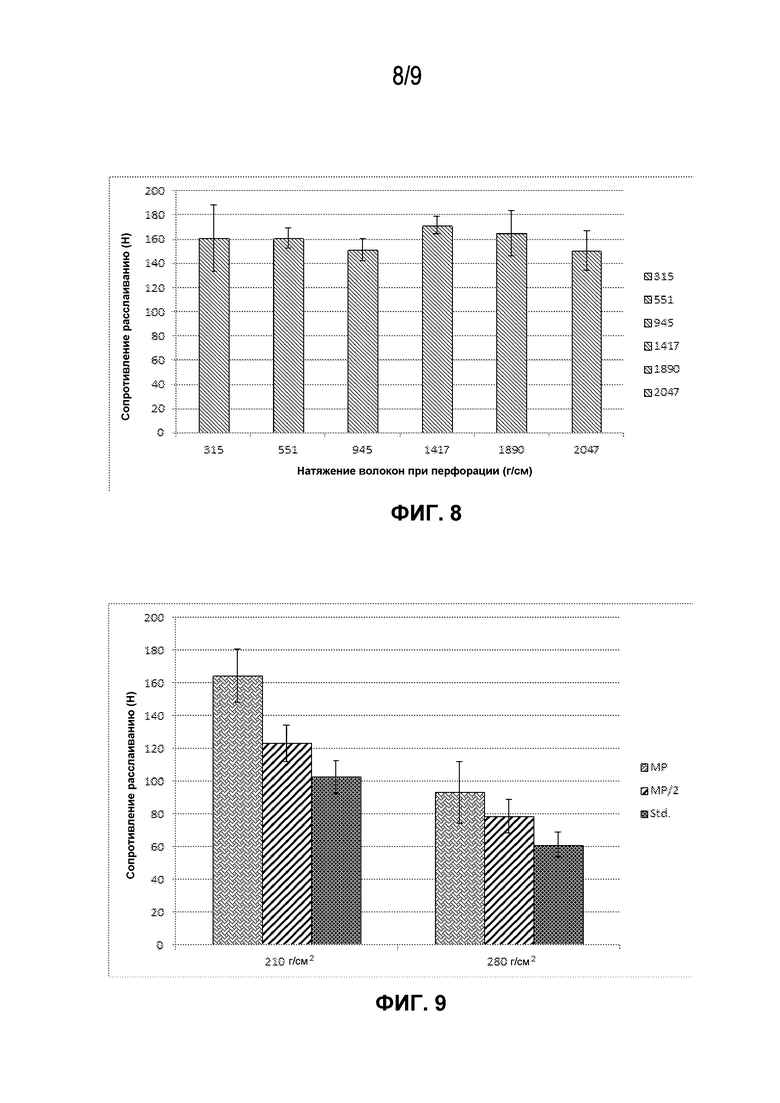

Фиг. 8 анализирует сопротивление расслаиванию промежуточного материала, используемого в рамках изобретения, в зависимости от натяжения, приложенного к указанному промежуточному материалу во время операции перфорации.

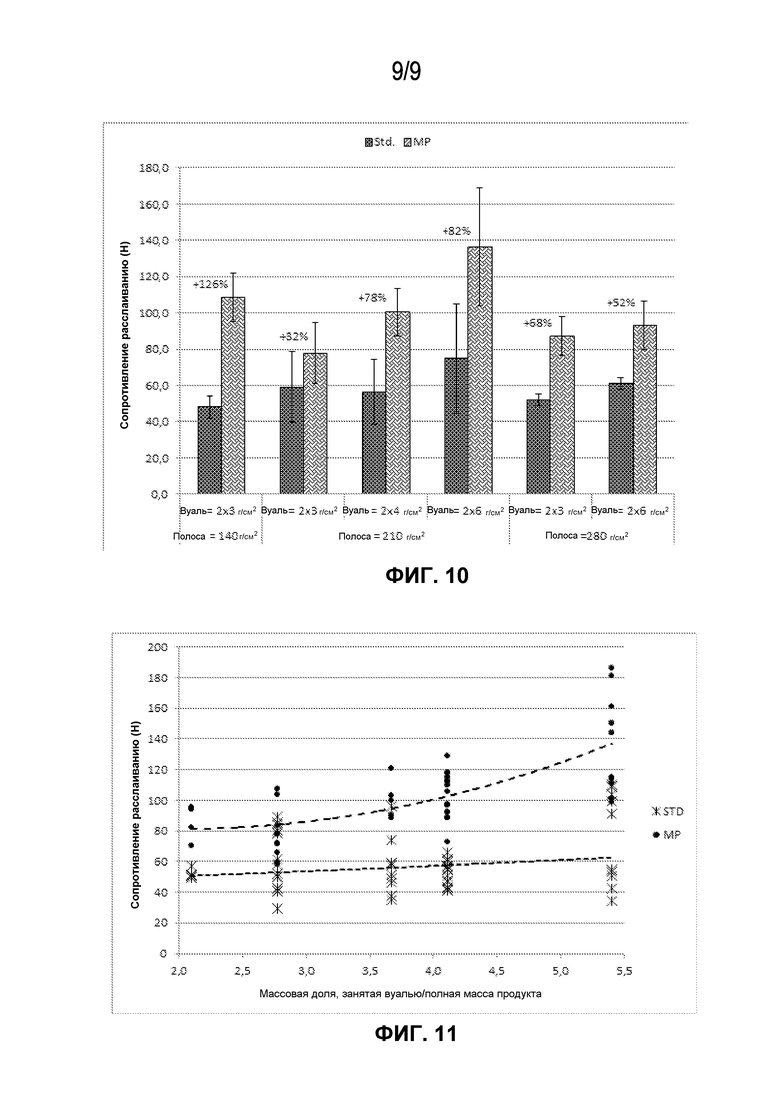

Фиг. 9 анализирует сопротивление расслаиванию, полученное в зависимости от густоты микроперфораций, осуществленных на промежуточном материале, для разных поверхностных плотностей однонаправленных слоев углеродных волокон.

Фиг. 10 показывает результаты по сопротивлению расслаиванию, полученные для разных промежуточных материалов, в зависимости от нетканого материала и поверхностной плотности используемого однонаправленного слоя углеродных волокон.

Фиг. 11 показывает результаты по сопротивлению расслаиванию, полученные в зависимости от массовой доли нетканого материала.

Согласно изобретению применяется непрерывное укладывание промежуточного материала по заданной траектории перемещения с одновременным приложением к промежуточному материалу натяжения и давления, чтобы наложить его на поверхность укладывания, причем укладывание осуществляют, накладывая сторону промежуточного материала, в ходе укладки соответствующую слою термопластичного и/или термоотверждаемого материала, на поверхность укладывания, и/или накладывая промежуточный материал в ходе его укладывания на поверхность укладывания, несущую термопластичный и/или термоотверждаемый материал, и активируя, на уровне зоны укладывания, поверхность раздела между промежуточным материалом и поверхностью укладывания, чтобы обеспечить связь между уложенным промежуточным материалом и поверхностью укладывания.

Фиг. 1А показывает укладывание промежуточного материала 1, состоящего из слоя 2 однонаправленных волокон, соединенного только на одной из его сторон, обозначенной позицией 11, со слоем 3 термопластичного и/или термоотверждаемого материала. Промежуточный материал укладывают так, чтобы его сторона 12, которая соответствует слою однонаправленных волокон 2, накладывалась на поверхность укладывания 4. В этом случае поверхность укладывания 4 сама состоит из слоя 5 термопластичного и/или термоотверждаемого материала, который активирован и который обеспечивает связь с промежуточным материалом. Активация обеспечивается подходящими средствами (не показаны) по мере укладки промежуточного материала.

Чаще всего промежуточный материал укладывают в непрерывном режиме по заданной траектории перемещения, с одновременным приложением к промежуточному материалу натяжения и давления, чтобы уложить на поверхность укладывания одну сторону промежуточного материала, соответствующую в ходе укладывания слою термопластичного и/или термоотверждаемого материала, и активируя в ходе укладывания указанный слой термопластичного и/или термоотверждаемого материала, чтобы обеспечить связь между уложенным промежуточным материалом и поверхностью укладывания. Один возможный вариант, при котором промежуточный материал укладывают так, чтобы наложить на поверхность укладывания 4 слой термопластичного и/или термоотверждаемого материала 3, показан на Фиг. 1B.

В любом варианте активация проводится на уровне или вблизи зоны укладывания, чтобы сделать клейким слой термопластичного и/или термоотверждаемого материала, который должен обеспечить связывание, прежде чем будет осуществлен контакт между промежуточным материалом и поверхностью укладывания.

В рамках изобретения создание композиционных изделий классически проходит через получение многослойной системы или заготовки из промежуточных материалов. Каждый промежуточный материал содержит слой армирующих волокон, соединенный на по меньшей мере одной из его сторон со слоем термопластичного и/или термоотверждаемого материала или смеси термопластичного и термоотверждаемого материалов. Для образования желаемой многослойной системы каждый промежуточный материал укладывают на поверхность, которая может быть или поддерживающим элементом, в случае укладывания первого слоя промежуточного материала или промежуточных материалов, необходимых для образования системы, или промежуточным материалом, уложенным ранее. Укладывание каждого промежуточного материала предпочтительно осуществляют так, чтобы по меньшей мере один слой термопластичного и/или термоотверждаемого материала или смеси термопластичного и термоотверждаемого материалов накладывался на поверхность укладывания и был активирован во время его укладывания, чтобы обеспечить связь с поверхностью, на которую накладывается промежуточный материал. Такое укладывание облегчает нанесение первого слоя, который может быть уложен на поверхность любого типа, совместимую со слипанием с выбранным полимерным материалом. Кроме того, имеется также по меньшей мере один слой термопластичного и/или термоотверждаемого материала или смеси термопластичного и термоотверждаемого материалов, который находится на поверхности раздела между двумя промежуточными материалами, наложенными друг на друга, и обеспечивает их связь друг с другом.

В рамках изобретения укладывание промежуточного материала осуществляется в непрерывном режиме с приложением к промежуточному материалу давления, чтобы наложить его на поверхность укладывания. Результирующая сила этого давления может составлять, например, от 0,3 до 8 Н на 1 см ширины промежуточного материала. Чтобы обеспечить надлежащее укладывание, промежуточный материал натягивают в ходе его укладывания. Для этого его тянут параллельно направлению однонаправленных волокон. В частности, к промежуточному материалу можно приложить натяжение от 2 до 50 г на 1 см ширины промежуточного материала. Из этого следует, что при первых сантиметрах укладывания промежуточный материал подвергается напряжению сдвига из-за того, что он тянется в одном направлении из-за его связи с поверхностью укладывания 4 и в противоположном направлении из-за приложенного к нему натяжения, как схематически показано на Фиг. 2.

Укладывающее устройство предпочтительно является вращающимся устройством типа валика, ролика или колесика, в зависимости от ширины наносимого промежуточного материала. Это укладывающее устройство объединено с устройством смещения и продвижения материала в ходе его укладывания. Укладывание промежуточного материала можно также осуществить автоматизированно с помощью блока управления.

Фиг. 3 показывает другой вариант осуществления, в котором перемещение промежуточного материала 1 обеспечивается по мере его укладывания, путем приложения давления, предпочтительно по существу перпендикулярно поверхности 4, на которую он укладывается. Укладывающее устройство состоит из валика 6, который давит на материал 1, чтобы наложить его поверхность укладывания 4. В примере, показанном на Фиг. 3, промежуточный материал состоит из однонаправленного слоя 10, соединенного на каждой из его сторон со слоем 20 из термопластичного и/или термоотверждаемого материала. Обращаться с такими симметричными промежуточными материалами легче, учитывая, что на граничной поверхности во всех случаях имеется два слоя термопластичного и/или термоотверждаемого материала, и материал можно уложить на ту или иную его сторону. Слой термопластичного и/или термоотверждаемого материала, находящийся на поверхности раздела между промежуточным материалом в ходе его укладывания и поверхностью, на которую он накладывается, активируется по мере укладывания любым подходящим средством, например нагревательным устройством, в частности инфракрасной лампой, насадкой с горячим газом или лазером, показанным позицией 7 на Фиг. 3, ориентированным к зоне укладывания промежуточного материала. Было показано, в частности, что использование диодного лазера мощностью 500 Вт и длиной волны от 965 до 980 нм дает возможность укладывать промежуточный материал со скоростью 1 м/сек на ширину 50 мм. Более высокая мощность позволяет еще больше увеличить скорость или уложить большую ширину. Активация позволяет размягчить активируемый полимерный слой, осуществляя по меньшей мере частичное расплавление в случае термопластичного материала и начало полимеризации в случае термоотверждаемого материала.

Таким образом, после охлаждения, которое может протекать естественным образом, без дополнительного теплоотводящего средства, обеспечивается связь материала с поверхностью укладывания. Траектория укладывания промежуточного материала может быть прямоугольной или криволинейной. Однонаправленные волокна следуют траектории укладывания.

Фиг. 4А-4C иллюстрируют вариант осуществления, в котором разные полосы 100 промежуточных материалов укладывают рядом друг с другом параллельными траекториями укладывания, чтобы образовать слои 2001–200n. Как показано на Фиг. 4A, устройство 300, позволяющее активировать термопластичный или термоотверждаемый материал, является цельным с укладывающим устройством 400, чтобы их можно было перемешать вместе. Укладывающее устройство 400 перемещается для укладывания различных полос 100, которые отрезаются в конце пути перемещения не показанным устройством резки. Когда слой уложен полностью, ориентацию укладывающего устройства изменяют, как показано на Фиг. 4B для случая первого слоя 2001, чтобы уложить другие последовательные полосы промежуточных материалов, которые должны образовать следующий слой согласно траектории укладывания, отличной от предыдущего слоя. Фиг. 4C показывает укладывание второго слоя 2002. Полосы 100 промежуточного материала, состоящие из такого же слоя, укладывают рядом, без промежутка между полосами и со слипанием на 100% их поверхности. Можно также создать материал, называемый многоосным. Способ укладывания, показанный на Фиг. 4A-4C, особенно хорошо подходит к укладыванию промежуточных материалов шириной от 3 до 300 мм и с низким колебанием ширины, обычно имеющих стандартное отклонение ширины менее 0,25 мм.

В рамках изобретения промежуточный материал, перед его укладыванием в непрерывном режиме, при котором он подвергается определенному давлению и определенному натяжению, приводящим к возникновению сдвиговых усилий, подготавливают таким образом, чтобы гарантировать лучшую когезию промежуточному материалу, несмотря на испытываемые им сдвиговые усилия при операции укладывания. Эта подготовка состоит в осуществлении на промежуточном материале операции точечного приложения поперечных усилий, проходящих через всю толщину промежуточного материала. Это приложение точечных поперечных усилий сопровождается нагревом, приводящим к по меньшей мере частичному плавлению термопластичного материала или к частичной или полной полимеризации термоотверждаемого материала на уровне точек приложения поперечных усилий, что влечет проникание термопластичного и/или термоотверждаемого материала внутрь и создание связующих мостиков по толщине однонаправленного слоя армирующих волокон. Предпочтительно, эти связующие мостики возникают между двумя главными сторонами однонаправленного слоя армирующих волокон.

Изобретение подходит для укладывания промежуточных материалов, в которых по меньшей мере в части толщины однонаправленного слоя однонаправленные армирующие волокна являются сухими, то есть они не пропитаны термопластичным и/или термоотверждаемым материалом, и следовательно, более чувствительны к расслаиванию. Термопластичный и/или термоотверждаемый слой или слои, соединенные с однонаправленным слоем, могут, тем не менее, немного проникать в последний во время соединения, осуществляемого обычно термокомпрессией, но центральная часть в случае материала, содержащего два слоя термопластичного и/или термоотверждаемого материала, или часть, противоположная слою термопластичного и/или термоотверждаемого материала, в случае материала, содержащего всего один слой термопластичного и/или термоотверждаемого материала, часть, которая обычно соответствует по меньшей мере 50% толщины слоя однонаправленных волокон, остается непропитанной и поэтому называется сухой. Операция пробивания состоит в прохождении через всю толщину промежуточного материала, одновременно нагревая термопластичный и/или термоотверждаемый материал, чтобы он размягчился и мог быть утянут в слой однонаправленных волокон на уровне точек приложения поперечных усилий. После охлаждения термопластичный и/или термоотверждаемый материал создает по толщине слоя однонаправленных волокон связующие мостики, что позволяет усилить когезию слоя. После такой операции, за исключение зон, окаймляющих точки приложения поперечных усилий, на по меньшей мере 50% его толщины слой однонаправленных волокон всегда является сухим, то есть он не пропитан термопластичным и/или термоотверждаемым материалом.

В рамках изобретения операция точечного приложения поперечных усилий соответствует операции пробивания в разных точках приложения или пробивки. Далее в описании будет упоминаться без различия операция точечного приложения поперечных усилий или операция пробивания в разных точках пробивки, такая стадия состоит в прохождении через по меньшей мере часть толщины промежуточного материала. Операцию точечного приложения поперечных усилий осуществляют предпочтительно путем пробивания иглой или рядом игл, что позволяет хорошо контролировать ориентацию поперечных усилий. Операция точечного приложения поперечных усилий, реализуемая на промежуточном материале, должна сопровождаться нагревом, вызывающим по меньшей мере частичное плавление термопластичного материала и/или размягчение термоотверждаемого материала на уровне точек приложения поперечных усилий. Для этого используют, например, нагреваемое устройство пробивания. Однако можно, конечно, предусмотреть осуществление такой операции струей горячего газа. Хотя это не является предпочтительным, можно было бы также предусмотреть нагревание слоя термопластичного и/или термоотверждаемого материала перед операцией пробивания.

Предпочтительно, операцию точечного приложения поперечных усилий реализуют, прикладывая растягивающее усилие к промежуточному материалу. Прежде всего, к промежуточному материалу прикладывают достаточное натяжение, в частности, от 15 до 3000 г на 1 см ширины, чаще всего при перемещении во время операции пробивания, чтобы можно было ввести выбранное устройство или средство пробивки. Предпочтительно, растягивающее усилие на промежуточный материал должно выбираться так, чтобы привести к по меньшей мере частичному стягиванию однонаправленных волокон после операции точечного приложения поперечных усилий. В частности, стремятся получить как можно более низкий коэффициент раскрытия, чтобы не ухудшить механические свойства изделия, получаемого позднее, исходя из такой укладки промежуточного материала. Чтобы получить как можно меньший коэффициент раскрытия, операцию пробивания осуществляют, прикладывая к промежуточному материалу такое натяжение, чтобы отверстие, созданное устройством или средством пробивания, могло закрыться после удаления последнего. В частности, к промежуточному материалу следует прикладывать натяжение от 300 до 2000 г на 1 см ширины материала, чтобы получить такое стягивание.

Разумеется, устройство или средство, применяемое для операции пробивания, извлекают после прохождения через рассматриваемый промежуточный материал, осуществляя простое поступательное движение или осуществляя возвратно-поступательное движение. Таким образом, это извлечение предпочтительно будет осуществляться перед охлаждением термопластичного и/или термоотверждаемого материала, чтобы позволить стягивание волокон. Таким образом, время охлаждения термопластичного и/или термоотверждаемого материала до его точки затвердевания будет больше, чем время, необходимое волокнам для стягивания и даже для полного выравнивания, при приложенном к ним высоком натяжении.

Результатом или целью этой операции пробивки является минимизировать риск расслаивания, которое могло бы возникнуть при укладывании промежуточного материала в соответствии с описанной выше стадией укладывания, в частности, при первых сантиметрах укладывания, когда материал испытывает основные сдвиговые усилия.

Предпочтительно, операцию пробивки осуществляют в направлении поперек поверхности пересекаемого промежуточного материала.

Было установлено, что густота точек пробивки от 40000 до 250000 на м2, предпочтительно от 90000 до 110000 на м2, позволяет получить особенно удовлетворительные результаты в отношении сопротивления расслаиванию. Операция пробивки может оставлять или не оставлять перфораций в пробитом промежуточном материале. Отверстия, созданные при операции перфорации, будут чаще всего иметь в плоскости пробитого промежуточного материала круговое или более или менее вытянутое сечение, в виде глаза или щели. Результирующие перфорации имеют, например, больший размер, измеренный параллельно пройденной поверхности, который может доходить до 10 мм, и ширину, которая может составлять до 300 мкм.

Предпочтительно, операция точечного приложения поперечных усилий приводит к коэффициенту раскрытия больше или равному 0 и меньше или равному 5%, предпочтительно составляющему от 0 до 2% и еще более предпочтительно от 0 до 1%, чтобы как можно меньше повлиять на механические свойства получаемых позднее композиционных изделий. Коэффициент раскрытия можно определить как отношение поверхности, не занятой веществом, к полной обследуемой поверхности, причем обследование может проводиться сверху материала при освещении материала снизу. Его можно, например, измерить методом, описанным в заявке WO 2011/086266. Коэффициент раскрытия может быть нулевым, тогда он соответствует материалу со значительно сниженным расслаиванием.

Нагрев должен осуществляться на уровне пробивания или вблизи него, чтобы позволить размягчение термопластичного и/или термоотверждаемого материала, изначально присутствующего только на поверхности промежуточного материала, и его проникновение в слой однонаправленных волокон. Нагревательный резистор может быть, например, встроен прямо в средство пробивания типа иглы. В результате получают плавление термопластичного материала или частичную или полную полимеризацию в случае термоотверждаемого материала, вокруг средства пробивания, что после охлаждения ведет к созданию связующих мостиков между волокнами однонаправленного слоя. Предпочтительно, нагревательное средство встроено прямо в средство пробивки, чтобы нагревать само средство пробивки.

При пробивке промежуточный материал может упираться в поверхность, которая в таком случае может локально нагреваться вокруг средства пробивания, осуществляя локальный нагрев вблизи него, или же, напротив, промежуточный материал может быть полностью изолирован, чтобы предотвратить размягчение слоя термопластичного и/или термоотверждаемого материала или смеси этих двух материалов, с которым он будет находиться в контакте. Фиг. 7 показывает устройство 600 нагревания/пробивания, оснащенное системой игл 700, выровненных вдоль линии пробивания с выбранным шагом.

Точки пробивания предпочтительно будут располагаться так, чтобы образовать, например, систему параллельных линий, и предпочтительно располагаться в двух рядах S1 и S2, так чтобы

- в каждом ряду S1 и S2 линии были параллельны друг другу,

- линии ряда S1 были перпендикулярны направлению A однонаправленных волокон слоя,

- линии двух рядов S1 и S2 были пересекающимися и образовывали друг с другом угол, отличный от 90°, в частности, порядка 50-85°, причем в примере, показанном на Фиг. 5, он составляет около 60°.

Такая конфигурация показана на Фиг. 5. Учитывая, что на уровне точек пробивания 500 пробивание таким средством, как игла, может привести к образованию не дыры, но скорее щели, как показано на Фиг. 6A и 6C, из-за того, что однонаправленные волокна расходятся друг от друга на уровне точек пробивания, таким образом, получают смещение щелей относительно друг друга. Это позволяет избежать получения очень большого отверстия из-за объединения двух щелей, расположенных слишком близко друг к другу.

Фиг. 6A показывает промежуточный материал, состоящий из однонаправленного слоя плотностью 140 г/м2 из углеродных волокон IMA 12K от фирмы Hexcel Corporation с вуалью 1RSD03 от фирмы Protechnic (Cernay, Франция), скрепленных термокомпрессией на каждой стороне. Этот промежуточный материал имеет ширину 6,35 мм и коэффициент раскрытия 1,6% (стандартная ошибка 0,5%). Он был получен путем пробивания рядом горячих игл с натяжением 315 г/см.

Фиг. 6B показывает в увеличенном масштабе перфорированную зону в материале, показанном на Фиг. 6A.

Фиг. 6C показывает промежуточный материал плотностью 210 г/м2 из волокон IMA 12K от фирмы Hexcel Corporation с вуалью 1R8D06 от фирмы Protecnic (Cernay, Франция), скрепленный термокомпрессией с каждой стороны, шириной 6,35 мм, имеющий коэффициент раскрытия 0,5% (стандартная ошибка 0,3%). Он был получен пробиванием рядом горячих игл при натяжении 315 г/см.

Фиг. 6D показывает в увеличенном масштабе перфорированную зону в материале, показанном на Фиг. 6C.

Фиг. 6E показывает микроснимок сечения по толщине многослойного материала, полученного, исходя из промежуточного материала, показанного на Фиг. 6C, путем инфузии смолы RTM 6 (от фирмы Hexcel Corporation) с объемной долей волокон 60%. Этот микроснимок подтверждает, что операция пробивания горячей иглой промежуточного материала приводит к смещению полимера с поверхности промежуточного материала внутрь него, увеличивая, таким образом, его сопротивление расслаиванию.

Очевидно, что поверхностная плотность армирующих нитей и вуали влияет на коэффициент раскрытия, полученный при таком же натяжении нитей в ходе перфорации. Слой плотностью 210 г/м2 имеет более низкий коэффициент раскрытия, чем слой плотностью 140 г/м2, хотя была использована вуаль с более высокой поверхностной плотностью. Процесс перегруппировки филаментов под натяжением реализуется легче с более толстым материалом. Заявка WO 2010/046609 описывает такие промежуточные материалы, подвергшиеся предварительной операции пробивки/перфорации, состоящие из однонаправленного слоя углеродных волокон, соединенного на каждой своей стороне с нетканым материалом из термопластичных волокон. Для большей информации можно обратиться к этой патентной заявке, учитывая, что она подробно описывает промежуточные материалы, которые могут применяться в рамках изобретения. Однако следует подчеркнуть, что в этой патентной заявке операцию пробивки или перфорации проводят для улучшения проницаемости многослойной системы в процессе получения композиционного изделия. В рамках изобретения такую операцию применяют, чтобы улучшить когезию промежуточных материалов в ходе их укладывания, которое происходит путем постепенного укладывания и постепенного связывания промежуточного материала и образует связующие мостики между однонаправленными волокнами. Такое улучшение подтверждено следующими примерами.

В рамках изобретения, для любого его варианта осуществления операцию точечного приложения поперечных усилий осуществляют любым подходящим способом пробивки, предпочтительно автоматизированным, в частности, с помощью ряда игл, штырьков или другого. Диаметр игл (в ровной части после наконечника) будет составлять, в частности, от 0,8 до 2,4 мм. Точки приложения усилий чаще всего будут отстоять друг от друга на 5-2 мм.

Операцию пробивки осуществляют на промежуточных материалах, которые затем укладывают и даже накладывают друг на друга, чтобы получить многослойную систему, необходимую для получения композиционного изделия. Не требуется, чтобы позднее, во время наложения промежуточных материалов, точки пробивания располагались друг над другом. Предпочтительно, полученная многослойная система состоит исключительно из промежуточных материалов согласно изобретению, подвергшихся операции пробивки.

Согласно одному предпочтительному варианту осуществления изобретения многослойную систему можно образовать путем наложения друг на друга промежуточных материалов, состоящих из усиливающего материала на основе однонаправленных углеродных волокон, соединенного на по меньшей мере одной из его сторон со слоем термопластичного или термоотверждаемого материала или смеси этих двух материалов. Такой промежуточный материал может состоять из одного однонаправленного слоя углеродных волокон, соединенного на одной из его сторон или на каждой его стороне со слоем термопластичного или термоотверждаемого материала или смеси таких материалов. Такие промежуточные материалы имеют собственную когезию, причем один или оба слоя термопластичного и/или термоотверждаемого материала или смеси этих двух материалов были предварительно соединены с усиливающим материалом, предпочтительно путем термокомпрессии, благодаря термопластичному или термоотверждаемому характеру слоя.

Многослойная система, образованная согласно изобретению, может содержать большое число слоев промежуточных материалов, обычно по меньшей мере четыре, а в некоторых случаях более 100 и даже более 200. Каждый слой промежуточного материала может быть образован в одну ширину промежуточного материала или путем укладывания промежуточных материалов рядом друг с другом, встык или нет. Многослойная система предпочтительно будет состоять только из промежуточных материалов, определенных в рамках изобретения и в соответствии с предпочтительными вариантами осуществления, причем все промежуточные материалы одинаковы.

Армирующие волокна, из которых образованы промежуточные материалы, уложенные согласно изобретения и, таким образом, подходящие для создания многослойных укладок, являются, например, стекловолокнами, углеродными, арамидными, керамическими волокнами, причем особенно предпочтительны углеродные волокна.

Классически в данной области под слоем однонаправленных армирующих волокон понимают слой, состоящий исключительно или почти исключительно из армирующих волокон, уложенных в одном и том же направлении, чтобы проходить по существу параллельно друг другу. В частности, согласно одному особому варианту осуществления изобретения однонаправленный слой не содержит никаких уточных нитей, переплетающих армирующие волокна, ни даже сшивания, целью чего было бы придание когезии однонаправленному слою перед его соединением со слоем термопластичного и/или термоотверждаемого материала или смесью этих двух материалов. Это позволяет, в частности, предотвратить волнистость внутри однонаправленного слоя.

В однонаправленном слое армирующие нити предпочтительно не соединены с полимерным связующим и поэтому называются сухими, то есть он ни пропитываются, ни промазываются, ни комбинируются с каким-либо полимерным связующим перед их соединением со слоем термопластичного и/или термоотверждаемого материала. Тем не менее, армирующие волокна чаще всего характеризуют стандартной массовой долей шлихты, которая может составлять не более 2% от их массы. Они особенно хорошо подходят для получения композиционных изделий в результате распространения смолы прямыми способами, хорошо известными специалисту.

Волокна, из которых образованы однонаправленные слои, предпочтительно являются непрерывными. Однонаправленные слои, присутствующие в уложенных промежуточных материалах, могут быть образованы из одной или нескольких нитей. Углеродная нить состоит из множества филаментов и обычно содержит от 1000 до 80000 филаментов, предпочтительно от 12000 до 24000 филаментов. В рамках изобретения особенно предпочтительно использовать углеродные нити от 1 до 24 K, например 3K, 6K, 12K или 24K, предпочтительно используются нити 12К и 24K. Например, углеродные нити, присутствующие внутри однонаправленных слоев, имеют титр от 60 до 3800 текс, предпочтительно от 400 до 900 текс. Однонаправленный слой может быть выполнен из любого типа углеродных нитей, например высокопрочных нитей (HR), модуль растяжения которых составляет от 220 до 241 ГПа, а напряжение разрыва при растяжении составляет от 3450 до 4830 ГПа, нитей с промежуточным модулем (IM), модуль растяжения которых составляет от 290 до 297 ГПа, а напряжение разрыва при растяжении составляет от 3450 до 6200 МПа, нитей с высокими модулем (HM), модуль растяжения которых составляет от 345 до 448 ГПа, а напряжение разрыва при растяжении составляет от 3450 до 5520 Па (согласно ASM Handbook, ISBN 0-87170-703-9, ASM International 2001).

В рамках изобретения для любого варианта применения способа получении многослойной системы, система предпочтительно состоит из нескольких промежуточных материалов, каждый из которых содержит слой однонаправленных армирующих волокон, причем по меньшей мере два слоя однонаправленных армирующих волокон простираются в разных направлениях. Все слои однонаправленных армирующих волокон могут иметь разные направления или только некоторые из них. Если не считать их разных ориентаций, однонаправленные слои армирующих волокон будут предпочтительно иметь идентичные характеристики. Преимущественными ориентациями будут чаще всего ориентации, составляющие угол 0°, +45° или -45° (соответствующий также +135°) и +90° с главной осью изделия, которое требуется получить. Угол 0° соответствует оси машины, позволяющей получить многослойную систему, то есть оси, которая соответствует направлению продвижения системы при ее создании. Главная ось изделия, которая является самой большой осью изделия, обычно совпадает с 0°. Можно, например, получить квазиизотропные, симметричные или ориентированные системы, выбирая ориентацию отдельных слоев. В качестве примера квазиизотропной многослойной системы можно назвать систему в соответствии с углами 45°/0°/135°/90° или 90°/135°/90°. В качестве примера симметричной многослойной системы можно назвать систему 0°/90°/0° или 45°/135°/45°. В частности, можно получить системы, содержащие более 4 однонаправленных слоев, например от 10 до 300 однонаправленных слоев. Эти слои могут быть ориентированы в 2, 3, 4, 5 и даже больше разных направлениях.

Предпочтительно, используемые промежуточные материалы содержат однонаправленный слой углеродных волокон, имеющий поверхностную плотность от 100 до 280 г/м2.

В рамках изобретения, для любого варианта осуществления один или несколько слоев термопластичного и/или термоотверждаемого материала, присутствующих в используемых промежуточных материалах, предпочтительно представляют собой нетканый материал из термопластичных волокон. Хотя эти возможности не являются предпочтительными, для слоев термопластичного или термоотверждаемого материала или смеси этих двух типов материалов могут применяться ткань, пористая пленка, сетка, трикотаж или осаждение порошка. Под "слоем термопластичного и/или термоотверждаемого материала" понимается, что указанный слой может состоять только из одного термопластичного или термоотверждаемого материала, смеси термопластичных материалов, смеси термоотверждаемых материалов или из смеси термопластичных и термоотверждаемых материалов.

Под нетканым материалом, который можно также назвать вуалью, классически понимается совокупность непрерывных или коротких волокон, расположенных случайным образом. Эти нетканые материалы или вуали могут быть получены, например, сухим способом (Drylaid), влажным способом (Wetlaid), из расплава (Spunlaid), например экструзией (Spunbond), экструзией с раздувом (Heltblown) или прядением с растворителем (electrospinning, flashspining), хорошо известными специалисту. В частности, волокна, из которых состоит нетканый материал, могут иметь средний диаметр в диапазоне от 0,5 до 70 мкм, предпочтительно от 0,5 до 20 мкм. Нетканые материалы могут состоять из коротких волокон или, предпочтительно, из непрерывных волокон. В случае нетканого материала из коротких волокон волокна могут иметь, например, длину от 1 до 100 мм. Нетканые материалы дают стохастическое покрытие, предпочтительно изотропное.

Предпочтительно, каждый нетканый материал, присутствующий в используемых промежуточных материалах, имеет поверхностную плотность в диапазоне от 0,2 до 20 г/м2. Предпочтительно, каждый нетканый материал, присутствующий в используемых промежуточных материалах, имеет толщину от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон. Характеристики этих нетканых материалов можно определить методами, описанными в заявке WO 2010/046609.

Слой или слои термопластичного или термоотверждаемого материала, присутствующие в используемых промежуточных материалах, в частности, нетканых, предпочтительно выполнены из термопластичного материала, выбранного из выбранным из полиамидов, сополиамидов, полиамидов с блоками простого или сложного эфира, полифталимидов, сложных полиэфиров, сложных сополиэфиров, термопластичных полиуретанов, полиацеталей, полиолефинов C2-C8, полиэфирсульфонов, полисульфонов, полифениленсульфонов, полиэфирэфиркетонов, полиэфиркетонкетонов, полифениленсульфида, полиэфиримидов, термопластичных полиимидов, жидкокристаллических полимеров, фенокси-соединений, блок-сополимеров, таких как стирол-бутадиен-метакрилат, сополимеров метиметакрилат-бутилакрилат-метилметакрилат и их смесей.

Другие стадии, применяемые для получения композиционного изделия, являются вполне привычными для специалиста. В частности, при изготовлении композиционного изделия в качестве конечных этапов осуществляют стадию распространения, путем инфузии или инжекции, термоотверждаемой смолы, термопластичной смолы или смеси таких смол, внутрь многослойной системы, затем стадию отверждения желаемого изделия посредством этапа полимеризации/сшивки в соответствии с определенным циклом по температуре и под давлением, и стадию охлаждения. Согласно одному частному варианту осуществления, подходящему, кроме того, ко всем вариантам осуществления, описанным в связи с изобретением, стадии распространения, отверждения и охлаждения проводятся в открытой форме.

В частности, смола, диффундирующая внутрь многослойной системы, будет термопластичной смолой из списка, перечисленного выше для слоя термопластичного материала, из которого образована система, или, предпочтительно, термоотверждаемой смолой, выбранной из эпоксидных смол, ненасыщенных сложных полиэфиров, виниловых эфиров, фенольных смол, полиимидов, бисмалеимидов, фенолформальдегидных смол, мочевиноформальдегидных смол, 1,3,5-триазин-2,4,6-триаминов, бензоксазинов, сложных эфиров цианатов и их смесей. Такая смола может также содержать один или несколько отверждающих агентов, хорошо известных специалисту для применения с выбранными термоотверждаемыми полимерами.

В случае, когда при создании композиционного изделия применяется диффузия, путем инфузии или инжекции, термоотверждаемой смолы, термопластичной смолы или смеси таких смол, внутрь многослойной системы, что представляет собой главное применение, предусматриваемое в рамках изобретения, образованная система перед добавлением этой внешней смолы содержит не более 10% термопластичного или термоотверждаемого материала. В частности, слои термопластичного или термоотверждаемого материала или смеси этих двух материалов составляют от 0,5 до 10% от полной массы многослойной системы, предпочтительно от 2 до 6% от полной массы системы перед добавлением этой внешней смолы. Хотя изобретение особенно хорошо адаптировано к применению прямого способа, оно применимо также к непрямым способам, в которых используются материалы типа препрегов.

Предпочтительно, в рамках изобретения укладывание осуществляют автоматизированно.

Согласно изобретению инфузию термоотверждаемой или термопластичной смолы или смеси таких смол в многослойную систему предпочтительно проводить при пониженном давлении, в частности под давлением ниже атмосферного, в частности ниже 1 бара, предпочтительно, под давлением от 0,1 до 1 бар, для получения композиционного изделия. Инфузию предпочтительно проводить в открытой форме, например, путем инфузии под вакуумным мешком.

Композиционное изделие получают окончательно после стадии термообработки. В частности, композиционное изделие получают обычно в результате классического цикла отверждения рассматриваемых полимеров, осуществляя термообработку, рекомендованную поставщиками этих полимеров и известную специалисту. Эту стадию отверждения желаемого изделия осуществляют путем полимеризации/сшивки в соответствии с определенным циклом по температуре и под давлением, после чего следует охлаждение. В случае термоотверждаемой смолы перед ее затвердеванием чаще всего проводится этап гелеобразования смолы. Давление, прикладываемое в цикле обработки, является низким в случае инфузии при пониженном давлении и более высоком в случае инжекции в форму RTM.

Предпочтительно, полученное композиционное изделие имеет объемную долю волокон 55-70%, в частности 57-63%, что приводит к удовлетворительным свойствам, в частности, в области авиации. Объемная доля волокон (TVF) в композиционном изделии рассчитывается, исходя из измеренной толщины композиционного изделия, зная поверхностную плотность однонаправленного слоя углерода и свойства углеродного волокна, по следующему уравнению:

где eпласт есть толщина пластины в мм,

ρугл.волокно есть плотность углеродного волокна в г/м3,

поверхностная плотность UDуглерод выражена в г/м2.

Следующие примеры позволяют проиллюстрировать изобретение, но не имеют ограничительного характера.

Описание исходных материалов

- вуаль из coполиамида толщиной 118 мкм и плотностью 6 г/м2 выпускается под артикулом 1R8D06 фирмой Protechnic (Cernay, Франция),

- вуаль из coполиамида толщиной 5 мкм и плотностью 3 г/м2 выпускается под артикулом 1R8D03 фирмой Protechnic (Cernay, Франция),

- однонаправленный слой, полученный с нитями IMA 12K и 446 текс от фирмы Hexcel, чтобы получить поверхностную плотность 140, 210 или 280 г/м2.

Получение промежуточных материалов

Готовили промежуточный материал шириной 6,35 мм, соответствующий комбинации "полиамидная вуаль/однонаправленный слой углеродных волокон/полиамидная вуаль", и термоскрепляли согласно способу, описанному на страницах 27-30 заявки WO 2010/046609.

Для осуществления операции пробивания материала используется устройство, показанное на Фиг. 7, с расположением точек пробивания, как показано на Фиг. 5. Во всех проведенных экспериментах иглы нагревали до температура 220°C. Используемые иглы были из стали, обработанной карбонитридом титана. Они имеют кончики длиной 5,25 мм, диаметр которых увеличивается, достигая значения 1,6 мм, и заканчиваются ровной частью с постоянным диаметром, равным 1,6 мм, на длине 14 мм.

Эксплуатационные испытания

Протокол испытания и моделирование

Образцы

Образцы получали, исходя из нити длиной 200 мм, подкладывая клейкую ленту 50 мм с обеих противоположных сторон. Усилие прикладывалось машиной для испытания на растяжение через клейкие ленты. К каждой стороне образца прикладывалось растягивающее усилие в направлении, параллельном длине образца, и в противоположных направлениях. Нагрузка прикладывалась к полной длине, то есть ко всему образцу, т.е. на 200 мм.

Опыт осуществляли с постоянной скоростью до полного нарушения сплошности образца, записывали величину самого высокого полученного сопротивления растяжению.

Для всех экспериментов были установлены следующие параметры:

- длина образца: 20 см

- длина склеивания клейкой ленты: 5 см

- скорость нагружения: 37,5 м/с

В каждом случае было испытано по меньшей мере пять образцов.

1. Исследование влияния натяжения, приложенного к промежуточному материалу при микроперфорациях

Влияния натяжения, приложенного к промежуточному материалу при микроперфорациях, исследовалось на средней поверхностной плотности (210 г/м2). Полученный результат можно экстраполировать на весь диапазон поверхностных плотностей.

Для изменения натяжения, прикладываемого к промежуточному материалу, увеличивали торможение катушек, находящихся до микроперфоратора.

Натяжение регулировалось с помощью портативного тенсиометра типа DTBX 500-10 и 5000-20 до микроперфоратора, состоящего из каретки с иглами.

Полученные результаты представлены на Фиг. 8, они показывают, что натяжение, приложенное к промежуточному материалу, не влияет на полученную стойкость к расслаиванию. Однако приложенное натяжение влияет на коэффициент раскрытия (OF), как это показывают результаты, представленные в таблице 1.

Интересно отметить, что при использовании логарифмического масштаба натяжений натяжение линейно влияет на коэффициент раскрытия.

Эксперименты, представленные в пунктах 2-4 ниже, были осуществлены при натяжении 315 г/см.

2. Влияние густоты перфораций

Чтобы проиллюстрировать влияние густоты микроперфораций, густоту уменьшили вдвое. Опыты были проведены для двух поверхностных плотностей 210 и 280 г/м2 для одного типа вуали (18D06 с 6 г/м2).

Результаты, полученные с уполовиненной густотой микроперфораций (MP/2 на Фиг. 9), сравнивали с перфорациями, полученными без (Std на Фиг. 9) и с микроперфорациями (полная густота MP на Фиг. 9, которая соответствует 9,2 отверстий на см2) при эквивалентных поверхностной плотности и типе вуали.

Результаты представлены на Фиг. 9, установлено явно выраженное повышение сопротивления расслаиванию с увеличением густоты перфораций.

Таким образом, представляется ясным, что микроперфорации улучшают сопротивление расслаиванию и что это улучшение усиливается с увеличением густоты перфораций.

3. Сравнение полученных характеристик в зависимости от поверхностной плотности однонаправленного слоя и вуали

Совокупность результатов по сопротивлению расслаиванию, полученных в зависимости от поверхностной плотности используемых однонаправленного слоя и вуали, представлены на Фиг. 10.

Видно, что для всех исследованных случаев использование перфорированного промежуточного материала (MP) позволяет значительно улучшить результаты по сравнению с промежуточным материалом без перфораций (Std) и ведет к лучшему сопротивлению расслаиванию.

4. Влияние массовой доли, занимаемой вуалью

Доля, занимаемая вуалью, выражается в массовых % в расчете на массу углеродных волокон, присутствующих в промежуточном материале.

Полученные результаты, представленные на Фиг. 11, показывают, что при одинаковом параметре поперечных усилий сопротивление расслаиванию растет с увеличением массовой доли, занимаемой вуалью.

5. Влияние коэффициента раскрытия, полученного после пробивания, на механические свойства слоистого материала

Было показано, что слоистый материал, полученный инжекцией эпоксидной смолы TH6 (Hexcel Corporation) в промежуточный материал согласно пункту 1, подвергшийся приложению точечных поперечных усилий в комбинации с натяжением 15 г/см, приводящих к коэффициенту раскрытия 4%, дал статистически значение параметра "Сжатие 0° согласно стандарту E 2850B" примерно на 7% меньше, чем тот же слоистый материал, полученный, исходя из промежуточного материала, подвергшегося приложению поперечных точечных усилий в комбинации с натяжением 945 г/см, и приводящим к коэффициенту раскрытия 0%. Слоистый материал, полученный из промежуточного материала, не подвергавшегося поперечным усилиям, все же чуть лучше, но он не оптимизирован в отношении расслаивания при автоматизированном укладывании. Результаты представлены в таблице 2.

Изобретение относится к способу непрерывного укладывания на поверхность укладывания промежуточного материала. Техническим результатом является устранение расслаивания при укладывании промежуточных материалов. Технический результат достигается способом непрерывного укладывания на поверхность укладывания промежуточного материала, состоящего из слоя однонаправленных армирующих волокон, соединенного на одной из его сторон со слоем термопластичного и/или термоотверждаемого материала. Причем слои термопластичного и/или термоотверждаемого материала, из которых образован промежуточный материал, составляют не более 10% от общей массы промежуточного материала. Причем промежуточный материал до его укладывания был подвергнут операции точечного приложения поперечных усилий, так чтобы затронуть всю толщину промежуточного материала, и сопровождающейся нагревом, приводящим к плавлению термопластичного материала или полимеризации термоотверждаемого материала на уровне точек приложения поперечных усилий, и приводящей к прониканию термопластичного и/или термоотверждаемого материала внутрь и созданию связующих мостиков по толщине однонаправленного слоя армирующих волокон, распространяющихся от одной главной стороны однонаправленного слоя волокон к другой. Промежуточный материал укладывают в непрерывном режиме, по заданной траектории перемещения, с одновременным приложением к нему натяжения и давления, чтобы наложить его на поверхность укладывания. Причем укладывание осуществляют, накладывая сторону промежуточного материала, соответствующую в ходе укладки слою термопластичного и/или термоотверждаемого материала, на поверхность укладывания, и/или накладывая промежуточный материал в ходе укладывания на поверхность укладывания, несущую термопластичный и/или термоотверждаемый материал, и активируя термопластичный и/или термоотверждаемый материал, который находится на границе раздела между промежуточным материалом и поверхностью укладывания, чтобы обеспечить связывание между уложенным промежуточным материалом и поверхностью укладывания. 5 н. и 34 з.п. ф-лы, 11 ил., 2 табл.

1. Способ непрерывного укладывания на поверхность укладывания промежуточного материала, состоящего из слоя однонаправленных армирующих волокон, соединенного на по меньшей мере одной из его сторон со слоем термопластичного и/или термоотверждаемого материала, причем слой или слои термопластичного и/или термоотверждаемого материала, из которых образован промежуточный материал, составляют не более 10% от общей массы промежуточного материала, предпочтительно составляют от 0,5 до 10% от общей массы промежуточного материала, предпочтительно от 2 до 6%, причем в соответствии с указанным способом:

- промежуточный материал до его укладывания был подвергнут операции точечного приложения поперечных усилий, реализуемой таким образом, чтобы затронуть всю толщину промежуточного материала, и сопровождающейся нагревом, приводящим к по меньшей мере частичному плавлению термопластичного материала или частичной или полной полимеризации термоотверждаемого материала на уровне точек приложения поперечных усилий, и приводящей к прониканию термопластичного и/или термоотверждаемого материала внутрь и созданию связующих мостиков по толщине однонаправленного слоя армирующих волокон, распространяющихся предпочтительно от одной главной стороны однонаправленного слоя волокон к другой;

- промежуточный материал укладывают в непрерывном режиме, по заданной траектории перемещения, с одновременным приложением к промежуточному материалу натяжения и давления, чтобы наложить его на поверхность укладывания, причем укладывание осуществляют, накладывая сторону промежуточного материала, соответствующую в ходе укладки слою термопластичного и/или термоотверждаемого материала, на поверхность укладывания, и/или накладывая промежуточный материал в ходе укладывания на поверхность укладывания, несущую термопластичный и/или термоотверждаемый материал, и активируя термопластичный и/или термоотверждаемый материал, который находится на границе раздела между промежуточным материалом и поверхностью укладывания, чтобы обеспечить связывание между уложенным промежуточным материалом и поверхностью укладывания.

2. Способ укладывания по п. 1, отличающийся тем, что промежуточный материал укладывают в непрерывном режиме, по определенной траектории перемещения, под действием натяжения и давления, чтобы уложить на поверхность укладывания сторону промежуточного материала, соответствующую в ходе укладывания слою термопластичного и/или термоотверждаемого материала, и активировать, в ходе его укладывания, указанный слой термопластичного и/или термоотверждаемого материала, чтобы обеспечить связывание между уложенным промежуточным материалом и поверхностью укладывания.

3. Способ получения многослойной системы путем последовательного укладывания промежуточных материалов, состоящих из однонаправленного слоя армирующих волокон, соединенного на по меньшей мере одной из своих сторон со слоем термопластичного и/или термоотверждаемого материала, причем промежуточные материалы укладывают в непрерывном режиме в соответствии со способом по п. 1 или 2.

4. Способ получения многослойной системы по п. 3, отличающийся тем, что система содержит несколько однонаправленных слоев армирующих волокон, причем по меньшей мере два однонаправленных слоя армирующих волокон простираются в разных направлениях.

5. Способ по п. 1, отличающийся тем, что за исключением зон, окаймляющих точки приложения поперечных усилий, слой однонаправленных волокон является сухим, по меньшей мере на 50% его толщины, то есть он не пропитан термопластичным и/или термоотверждаемым материалом.

6. Способ по п. 1, отличающийся тем, что операцию точечного приложения поперечных усилий реализуют, прикладывая растягивающее усилие к промежуточному материалу, предпочтительно от 15 до 3000 г на 1 см ширины промежуточного материала.

7. Способ по п. 1, отличающийся тем, что приложение растягивающего усилия к промежуточному материалу влечет по меньшей мере частичное стягивание однонаправленных волокон после операции точечного приложения поперечных усилий и растягивающее усилие предпочтительно составляет 300-2000 г на 1 см ширины промежуточного материала.

8. Способ по п. 1, отличающийся тем, что сила, вызванная давлением, приложенным к промежуточному материалу, составляет от 0,3 до 8 Н на 1 см ширины промежуточного материала.

9. Способ по п. 1, отличающийся тем, что к промежуточному материалу прикладывается натяжение от 2 до 50 г на 1 см ширины промежуточного материала.

10. Способ по п. 1, отличающийся тем, что траектория перемещения проходит параллельно направлению однонаправленных волокон.

11. Способ по п. 1, отличающийся тем, что активацию проводят нагревом с последующим охлаждением.

12. Способ по п. 1, отличающийся тем, что операцию точечного приложения поперечных усилий реализуют путем пробивания иглой или рядом игл.

13. Способ по п. 1, отличающийся тем, что операцию точечного приложения поперечных усилий реализуют в направлении поперек поверхности промежуточного материала.

14. Способ по п. 1, отличающийся тем, что операцию точечного приложения поперечных усилий реализуют с густотой точек приложения усилий от 40000 до 250000 на м2, предпочтительно от 90000 до 110000 на м2.

15. Способ по п. 1, отличающийся тем, что операция точечного приложения поперечных усилий оставляет после себя перфорации в пройденных слоях.

16. Способ по п. 1, отличающийся тем, что операция точечного приложения поперечных усилий приводит к коэффициенту раскрытия больше или равному 0 и меньше или равному 5%, предпочтительно составляющему от 0 до 2, предпочтительно от 0 до 1%.

17. Способ по п. 1, отличающийся тем, что поперечные усилия прикладывают в точках приложения, находящихся на линиях, проходящих параллельно друг другу.

18. Способ по п. 1, отличающийся тем, что промежуточный материал состоит из слоя углеродных волокон, соединенного на каждой из своих сторон со слоем термопластичного и/или термоотверждаемого материала.

19. Способ по п. 1, отличающийся тем, что однонаправленный слой армирующих волокон в промежуточном материале является однонаправленным слоем углеродных волокон.

20. Способ по п. 19, отличающийся тем, что однонаправленный слой углеродных волокон имеет поверхностную плотность от 100 до 280 г/м2.

21. Способ по п. 1, отличающийся тем, что слой или слои термопластичного и/или термоотверждаемого материала, из которых образован промежуточный материал, состоят из термопластичного материала, выбранного из полиамидов, сополиамидов, полиамидов с блоками простого или сложного эфира, полифталимидов, сложных полиэфиров, сложных сополиэфиров, термопластичных полиуретанов, полиацеталей, полиолефинов С2-С8, полиэфирсульфонов, полисульфонов, полифениленсульфонов, полиэфирэфиркетонов, полиэфиркетонкетонов, полифениленсульфида, полиэфиримидов, термопластичных полиимидов, жидкокристаллических полимеров, фенокси-соединений, блок-сополимеров, таких как стирол-бутадиен-метилметакрилат, сополимеров метилметакрилат-бутилакрилат-метилметакрилат и их смесей.

22. Способ по п. 1, отличающийся тем, что слой или слои термопластичного и/или термоотверждаемого материала, из которых образован промежуточный материал, являются неткаными материалами из термопластичных волокон.

23. Способ по п. 22, отличающийся тем, что нетканый материал или материалы, из которых образован промежуточный материал, имеют поверхностную плотность в интервале от 0,2 до 20 г/м2.

24. Способ по п. 22 или 23, отличающийся тем, что нетканый материал или материалы, из которых образован промежуточный материал, имеют толщину от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон.

25. Применение в способе непрерывного укладывания по одному из пп. 1-24 промежуточного материала, который предварительно был подвергнут операции точечного приложения поперечных усилий, для сохранения когезии промежуточного материала в процессе его укладывания, в частности во время укладывания первых сантиметров.

26. Промежуточный материал, состоящий из однонаправленного слоя армирующих волокон, соединенного на меньшей мере одной из его сторон со слоем термопластичного и/или термоотверждаемого материала, причем слой или слои термопластичного и/или термоотверждаемого материала, из которых образован промежуточный материал, составляют не более 10% от полной массы промежуточного материала, предпочтительно составляют от 0,5 до 10% от полной массы промежуточного материала, предпочтительно от 2 до 6%, отличающийся тем, что он был подвергнут операции точечного приложения поперечных усилий, реализуемой таким образом, чтобы затрагивать всю толщину промежуточного материала, и сопровождающейся нагревом, приводящим к по меньшей мере частичному плавлению термопластичного материала или частичной или полной полимеризации термоотверждаемого материала на уровне точек приложения поперечных усилий, и приводящей к прониканию термопластичного и/или термоотверждаемого материала внутрь и созданию связующих мостиков по толщине однонаправленного слоя армирующих волокон, распространяющихся предпочтительно от одной главной стороны однонаправленного слоя армирующих волокон к другой; и тем, что операцию точечного приложения поперечных усилий реализуют с густотой точек приложения усилий от 40000 до 250000 на м2, предпочтительно от 90000 до 110000 на м2, и она ведет к коэффициенту раскрытия, равному 0%.

27. Промежуточный материал по п. 26, отличающийся тем, что за исключением зон, окаймляющих точки приложения поперечных усилий, слой однонаправленных волокон является сухим на по меньшей мере 50% его толщины, то есть он не пропитан термопластичным и/или термоотверждаемым материалом.

28. Промежуточный материал по п. 26, отличающийся тем, что он состоит из слоя углеродных волокон, соединенных на каждой из его сторон со слоем термопластичного и/или термоотверждаемого материала.

29. Промежуточный материал по п. 26, отличающийся тем, что однонаправленный слой армирующих волокон, имеющийся в промежуточном материале, является однонаправленным слоем углеродных волокон.

30. Промежуточный материал по п. 29, отличающийся тем, что однонаправленный слой углеродных волокон имеет поверхностную плотность от 100 до 280 г/м2.

31. Промежуточный материал по п. 26, отличающийся тем, что слой или слои термопластичного и/или термоотверждаемого материала, образующие промежуточный материал, выполнены из термопластичного материала, выбранного из полиамидов, сополиамидов, полиамидов с блоками простого или сложного эфира, полифталимидов, сложных полиэфиров, сложных сополиэфиров, термопластичных полиуретанов, полиацеталей, полиолефинов С2-С8, полиэфирсульфонов, полисульфонов, полифениленсульфонов, полиэфирэфиркетонов, полиэфиркетонкетонов, полифениленсульфида, полиэфиримидов, термопластичных полиимидов, жидкокристаллических полимеров, фенокси-соединений, блок-сополимеров, таких как стирол-бутадиен-метилметакрилат, сополимеров метилметакрилат-бутилакрилат-метилметакрилат и их смесей.

32. Промежуточный материал по п. 26, отличающийся тем, что один или несколько слоев термопластичного и/или термоотверждаемого материала, образующих промежуточный материал, являются неткаными материалами из термопластичных волокон.

33. Промежуточный материал по п. 32, отличающийся тем, что один или несколько нетканых материалов, образующих промежуточный материал, имеют поверхностную плотность в диапазоне от 0,2 до 20 г/м2.

34. Промежуточный материал по п. 32 или 33, отличающийся тем, что один или несколько нетканых материалов, образующих промежуточный материал, имеют толщину от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон.

35. Способ изготовления композиционного изделия, включающий стадию образования многослойной системы способом, определенным в любом из пп. 3-24, путем последовательного укладывания промежуточных материалов, причем каждый из указанных промежуточных материалов состоит из слоя армирующих волокон, соединенного на по меньшей мере одной из его сторон со слоем термопластичного или термоотверждаемого материала или смеси термопластичного и термоотверждаемого материалов, затем стадию распространения, путем инфузии или инжекции, термоотверждаемой смолы, термопластичной смолы или смеси таких смол внутрь многослойной системы, затем стадию отверждения желаемого изделия посредством этапа полимеризации/сшивки в соответствии с определенным циклом по температуре и под давлением и стадию охлаждения.

36. Способ по п. 35, отличающийся тем, что термоотверждаемая смола диффундирует внутрь многослойной системы, причем указанная смола выбрана из эпоксидных смол, ненасыщенных сложных полиэфиров, виниловых эфиров, фенольных смол, полиимидов, бисмалеимидов, фенолформальдегидных смол, мочевиноформальдегидных смол, 1,3,5-триазин-2,4,6-триаминов, бензоксазинов, сложных эфиров цианатов и их смесей.

37. Способ по п. 35 или 36, отличающийся тем, что стадия распространения, затвердевания и охлаждения осуществляются в открытой форме.

38. Способ по п. 35 или 36, отличающийся тем, что полученное композиционное изделие имеет объемную долю волокон 55-70%, в частности 57-63%.

39. Способ по п. 35 или 36, отличающийся тем, что промежуточные материалы являются материалами по любому из пп. 26-34.

| US 20120015167 A1, 19.01.2012 | |||

| US 20120015167 A1, 19.01.2012 | |||

| WO 2009156157 A1, 30.12.2009 | |||

| WO 1997000345 A2, 03.01.1997 | |||

| WO 2007010049 A1, 25.01.2007 | |||

| БАЗОВЫЙ МАТЕРИАЛ С АРМИРУЮЩИМ ВОЛОКНОМ ДЛЯ ЗАГОТОВОК, СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО СЛОИСТЫХ МАТЕРИАЛОВ | 2007 |

|

RU2419540C2 |

Авторы

Даты

2017-05-02—Публикация

2013-11-18—Подача