Область техники. Изобретение относится к машиностроительной промышленности, а именно к обработке зубчатых колес круговой протяжкой, работающей по методу копирования.

Уровень техники. Известен способ нарезания зубьев конических колес круговой протяжкой, оснащенной режущими зубьями, расположенными по периметру корпуса. Свободный из зубьев сектор используется для установки и снятия заготовки, а также для поворота заготовки на зуб в процессе обработки (Калашников С.Н. зуборезные резцовые головки. М.: Машиностроение, 1972, с 14). Наиболее близкое к изобретению является протяжная головка с возможностью радиального перемещения чистовых зубьев (Авторское свидетельство №889318 от 15.12.81. Бюллетень №46).

Все известные способы нарезания зубьев конических колес круговыми протяжками (протяжными-головками, фрезопротяжками, кругодиаго-нальными протяжками) работающими по методу копирования и обката не решают задачи повышения точности обработки зубьев, за счет выравнивания температуры нагрева обрабатываемого колеса, с момента его установки на станок (20÷25°C) и получаемой и остающейся практически не изменяющейся температуры (в 2÷2,5 раза выше) заготовки после прорезки первой впадины. Как многочисленные экспериментальные исследования, погрешность всех зубьев колеса, при прочих равных условиях их нарезания разные. Причем погрешности сторон зубьев прорезанных первыми имеют наибольшую погрешность. Это обстоятельство объясняется тем, что при нарезании первой впадины материал заготовки имеет температуру окружающей среды, а последующие впадины прорезаются на нагретой до более стабильной температуры заготовки.

Целью предлагаемого способа нарезания зубьев конических колес круговым протягиванием является повышение точности обработки за счет выравнивания температуры заготовки поступающей на обработку с температурой достигаемой ею в процессе обработки.

Раскрытие изобретения. Сущность предлагаемого способа нарезания зубьев заключается в том, что заготовку обрабатываемого зубчатого колеса устанавливают в имеющее нагревательное устройство зажимное устройство круговой протяжки, в свободном секторе которой установлен нагревательный элемент, и обеспечивают нагрев места будущей первой впадины между зубьями колеса до начала обработки до температуры, достигаемой заготовкой в процессе ее полной обработки. Для этого в зажимном приспособлении (цанговом патроне) то место (сегмент) заготовки, которое первым будет подвергаться обработке (нарезается первая впадина) нагревается, расположенным на нем (а именно в базовом торце) нагревательным устройством. Заготовка устанавливается в свободном секторе круговой протяжки, в котором также расположено нагревательное устройство, которое в момент закрепления заготовки обеспечивает нагрев сектора будущей первой впадины. В случае необходимости (глубокая впадина, широкое колесо и т.д.) нагревательный элемент выдвигается в сторону венца, и охватывая его по наружному диаметру и двум торцам, нагревает его до нужной температуры.

Совместная работа двух нагревателей расположенных как в приспособлении, так и инструменте позволит не затормозить технологический процесс обработки, а уложиться в то время которое предназначено для базирования и закрепления заготовки обрабатываемого зубчатого колеса в зажимном устройстве станка и достичь нужной температуры (50÷60°C) до начала работы станка. В частности, в качестве нагревательного устройства может быть использован плазменный нагрев, в котором источник создания электрической дуги подключен одним концом к элементу крепления заготовки (зажимного приспособления), а другим к электроду, обеспечивающему создание дуги в зоне резания.

В качестве устройства для плазменного нагрева на круговой протяжке может быть использован магнит с обмоткой самовозбуждения. Под действием магнитного поля магнита, между токами обрабатываемой заготовки образуется разность потенциалов, пропорциональная (при прочих равных условиях) напряженности магнитного поля и положения заготовки в этом поле. При этом наибольшая разность потенциалов имеет место между заготовкой и поверхностью, к которой подведены концы обмотки самовозбуждения. Под действием этой разности потенциалов по цепи течет так, питающий дугу, обеспечивающий плазменный нагрев зоны резания. Несколько секунд до начала работы станка достаточно для нагрева сектора заготовки до температуры 70°C.

В качестве нагревательных устройств могут быть использованы и другие способы нагрева. Таким образом, решение задачи по повышению точности обработки зубьев колес за счет уравнивания температуры всех зубьев в процессе резания, решается путем установки нагревательных устройств в свободной от режущих зубьев секторе круговой протяжки и зажимном приспособлении зубопротяжного станка.

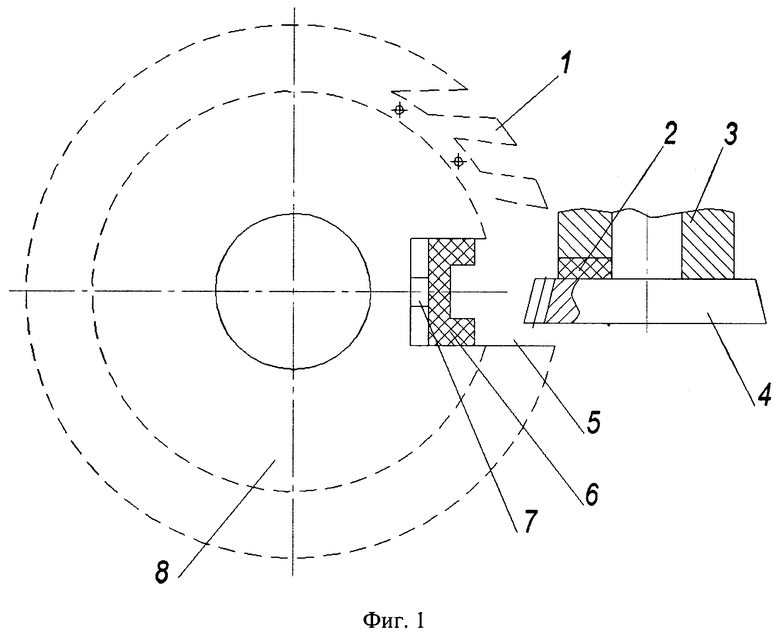

Краткое описание чертежа. На фиг. 1 изображена схема способа нарезания зубьев конических колес круговой протяжкой.

Круговая протяжка 8 содержит режущие зубья 1 и свободный сектор 5, в котором установлен нагревательный элемент 6, способный выдвигаться в сторону обрабатываемого зубчатого колеса 4 с помощью штока 7, приводимого в действие специальным силовым устройством (электрическим, пневматическим и т.д.).

Заготовка обрабатываемого зубчатого колеса 4 устанавливается в зажимное устройство 3, снабженное нагревательным устройством 2, расположенным в свободном секторе 5 первой нарезаемой впадины заготовки обрабатываемого зубчатого колеса 4. В процессе работы заготовка обрабатываемого зубчатого колеса 4 устанавливается в зажимное устройство 3, базируется и закрепляется в нем. Включается станок и протяжка 8 начинает вращение нарезая первую впадину зубьев обрабатываемого зубчатого колеса 4. С момента установки до начала работы станка проходит несколько секунд, за это время включаются нагревательное устройство 2, обеспечивая нагрев свободного сектора 5 заготовки обрабатываемого зубчатого колеса 4 до нужной (усредненной) температуры обеспечивающей равные условия обработки первой впадины зубьев колеса со всеми остальными, что обеспечивает повышение и стабильность точности обрабатываемых зубьев колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки круговых зубьев | 1984 |

|

SU1261755A1 |

| Протяжная головка | 1979 |

|

SU889318A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТОГО ВЕНЦА ЖЕСТКОГО КОЛЕСА ВОЛНОВОЙ ПЕРЕДАЧИ С ПРОМЕЖУТОЧНЫМИ ТЕЛАМИ | 2007 |

|

RU2342230C1 |

| Резцовая головка-протяжка | 1976 |

|

SU618220A1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| Устройство для нарезки спиральных зубьев конических колес на токарных или фрезерных станках | 1948 |

|

SU84917A1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| Способ обработки цилиндрических зубчатых колес | 1985 |

|

SU1287996A1 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| Дисковая протяжная головка | 1984 |

|

SU1228984A1 |

Изобретение относится к машиностроительной промышленности, а именно к обработке зубчатых колес круговой протяжкой, работающей по методу копирования. Способ нарезания зубьев обеспечивает повышение точности и стабильности качественных показателей на всех зубьях обрабатываемого колеса, т.к. неравенство температурных условий резания первой впадины на заготовке, имеющей температуру окружающей среды и остальных зубьев нарезаемых в нагретой при резании впадины заготовки. С целью сближения условий обработки на инструменте и приспособлении установлены нагревательные устройства. 1 ил.

Способ обработки зубчатых конических колес круговой протяжкой, отличающийся тем, что заготовку обрабатываемого зубчатого колеса устанавливают в имеющее нагревательное устройство зажимное устройство круговой протяжки, в свободном секторе которой установлен нагревательный элемент, и обеспечивают нагрев места будущей первой впадины между зубьями колеса до начала обработки до температуры, достигаемой заготовкой в процессе ее полной обработки.

| Протяжная головка | 1979 |

|

SU889318A1 |

| Способ нарезания зубьев прямозубых конических колес | 1977 |

|

SU671948A2 |

| Способ нарезания зубьев прямозубых конических колес | 1976 |

|

SU589093A1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| ВЕТРЯНОЙ ДВИГАТЕЛЬ | 1930 |

|

SU22586A1 |

Авторы

Даты

2014-12-27—Публикация

2013-04-03—Подача