Область техники, к которой относится изобретение

Изобретение относится к способу получения горячекатаной полосы из стали посредством непрерывной разливки с устанавливаемыми по ее сечению свойствами материала в соответствии с ограничительной частью п.1 формулы.

Уровень техники

Автомобильный рынок, за который ведется конкурентная борьба, постоянно вынуждает производителей искать решения по снижению расхода топлива при сохранении максимально возможного комфорта и защиты пассажиров. При этом, с одной стороны, решающую роль играет уменьшение массы всех компонентов автомобиля, а, с другой стороны, также способствующее пассивной безопасности пассажиров поведение отдельных деталей при высоких статических и динамических нагрузках при эксплуатации и в случае столкновения.

Поставщики исходных материалов пытаются учитывать эти требования за счет создания оптимизированных в отношении нагрузок листов или полос из стали (например, технология Tailored Welded Blanks или Tailored Rolled Blanks), которые в соответствии с ожидаемыми нагрузками оптимизированы по толщине или состоят из материалов разной прочности.

Такие листы или полосы из стали должны отвечать сравнительно высоким требованиям в отношении прочности, растягиваемости, энергопотребления и обрабатываемости, например, посредством холодного формообразования, сварки и/или поверхностной обработки.

Недостатками при изготовлении оптимизированных в отношении нагрузок листов из стали в случае сварных листовых заготовок являются сложные процессы резки и соединения, а также резкие скачки свойств при переходе материала.

Способ получения комбинированной полосы из стали известен, например, в DE 10124594 А1. Непосредственно отлитая двухроликовым способом ферритная сердцевинная полоса плакируется аустенитной или высоколегированной ферритной плакирующей полосой.

Недостаток заключается в обусловленном плакированием резком скачке свойств комбинированного материала, который затрудняет соответствующее данным требованиям оптимальное согласование свойств по толщине полосы. Кроме того, свойства не могут изменяться по ширине полосы.

Способ получения горячекатаных полос из легкой конструкционной стали с помощью горизонтальной разливочной установки известен, например, из специализированного журнала steel research 74 (2003), №11/12, стр.724-731. В этом способе расплав из питающей емкости по разливочному желобу льется на вращающийся разливочный конвейер разливочной установки. За счет интенсивного охлаждения разливочного конвейера залитый расплав затвердевает в полосовую заготовку толщиной в диапазоне 6-20 мм. После полного затвердевания она подвергается горячей прокатке.

Этот способ позволяет получать идеальным образом, например, легкие конструкционные стали с высоким содержанием марганца, которые очень трудно получить традиционными способами, например непрерывной разливкой.

В DE 19918581 А1 раскрыто литье тонких полос из углеродистых сталей, причем их прочность повышается за счет того, что полоса подвергается науглероживанию или азотированию. Такая обработка может осуществляться непосредственно после литья или после литья и последующих холодной прокатки и отжига.

Однако до сих пор этими известными способами невозможно получение горячекатаных полос из стали, которые обладали бы свойствами материала, оптимизированными по сечению в отношении нагрузок.

Раскрытие изобретения

Задачей изобретения является создание способа получения комбинированных материалов со стальной матрицей посредством горизонтальной разливки в полосу, с помощью которой по ее сечению можно было бы изменять требуемые свойства материала.

Эта задача решается признаками п.1 формулы изобретения. Предпочтительные варианты способа и устройство для получения горячекатаных полос являются объектами зависимых пунктов.

Согласно изобретению на еще жидкий и/или находящийся как раз в начале затвердевания стальной расплав воздействует газовая или плазменная струя, состоящая из металлических и/или неметаллических, влияющих на свойства горячекатаной полосы элементов, причем за счет изменения воздействующей кинетической энергии газовой или плазменной струи, парциального давления газа и/или приложенной температуры по толщине и ширине полосы устанавливается концентрация внедренных в расплав газовой или плазменной струей и диффундирующих в него элементов.

Следовательно, в описанном способе стремлением является не ввод газовых пузырьков в матрицу, а за счет геометрического проникновения газовой или плазменной струи в еще жидкий и/или находящийся как раз в начале затвердевания стальной расплав перенесенные газовой или плазменной струей молекулы или частицы диффундируют в матрицу, влияя, таким образом, на свойства материала.

В принципе, способ подходит для получения горячекатаных полос из самых разных металлических материалов, в частности также из высоколегированных легких конструкционных сталей. Впервые способ предпочтительным образом дает возможность целенаправленно учитывать специфические требования к свойствам материала готовой детали за счет их целенаправленного установления по толщине и ширине полосы. При этом газообразные, парообразные или находящиеся в состоянии плазмы легирующие добавки наносятся отвечающими цели способами осаждения на матрицу еще жидкого или как раз начинающего затвердевать стального расплава, причем содержащиеся в газе или плазменном паре металлические и/или неметаллические элементы диффундируют в матрицу. Это могут быть, например, также легирующие элементы, растворимость в железе которых при обычных температурах ликвидуса ограничена и которые, тем самым, посредством традиционных производственных технологий из-за несовместимости материалов, металлургического расслоения, улетучивания и т.д. вообще не попадают в матрицу или попадают лишь ограниченно.

Кроме того, в газовую струю могут быть введены твердые частицы, например металлические или керамические (аэрозоли), так что предложенным способом могут создаваться совершенно новые комбинированные или градиентные материалы с соответственно новыми свойствами.

При использовании газовой струи газ может состоять, например, из N2, CO, СО3, инертных или восстановительных газов и в зависимости от требований попадать на поверхность стального расплава холодным или подогретым.

За счет установления кинетической энергии парциального давления газа и, при необходимости, температуры молекулы газа, исходя от поверхности полосы, диффундируют с целенаправленно устанавливаемым, таким образом, градиентом в направлении толщины полосы и соответственно влияют на свойства материала затвердевшей полосы. При применении N2, CO или СО3 можно целенаправленно установить, например, по толщине полосы градиент твердости.

При использовании горячей плазменной струи плазма может состоять, например, из металлических паров, благодаря чему в материал могут быть внедрены любые легирующие элементы, чтобы целенаправленно влиять на его свойства. Это может быть, например, хром для улучшения коррозионных свойств или кремний для улучшения магнитомягких свойств или окалиностойкости или медь для уменьшения электрического сопротивления в выбранных зонах материала.

В принципе, при выборе неметаллических или металлических элементов отсутствуют какие-либо пределы, чтобы создать оптимизированную в отношении требуемых свойств горячекатаную полосу в смысле комбинированного или градиентного материала.

Предпочтительно воздействие газовой или плазменной струей происходит по всей ширине полосы или регулируется.

Для этого с помощью соответствующего числа точек подвода, например газовых сопел или плазменных горелок, полоса подвергается воздействию по ширине лишь частично в нужных местах или по всей ширине.

Предпочтительно посредством воздействия газовой или плазменной струей свойства материала отлитой полосы можно устанавливать также по ее длине. Это может достигаться, например, за счет того, что во время транспортировки полосы в процессе затвердевания расположенный, как правило, неподвижно подвод газовой или плазменной струи включается или выключается или плавно или ступенчато регулируется по своей интенсивности.

Воздействие на полосу газовой или плазменной струей может использоваться при этом не только для внедрения элементов в ее материал, но и содержащаяся в плазменной струе энергия может предпочтительно использоваться, например, для того, чтобы уже внедренные за счет газовой струи элементы подвергнуть целесообразной термообработке, чтобы достичь, например, усиления диффузии. Таким образом, с помощью плазменной струи можно, например, целенаправленно внедрить в полосу «следы» с измененными свойствами материала.

Резюмируя вышесказанное, можно констатировать, что изобретение обеспечивает следующие преимущества.

- Установление необходимых поверхностных свойств за счет дорогих легирующих элементов только на поверхности - рентабельное получение материала за счет недорогого сердцевинного материала.

Целенаправленно можно влиять на:

- износ/истирание/трибология;

- окалиностойкость;

- коррозионная защита;

- покрываемость;

- оклеиваемость;

- электрические свойства;

- свариваемость (точечная контактная сварка);

- термические свойства (биметалл);

- оптические свойства (внешний вид).

- Реализация комбинаций различных поверхностных свойств и свойств сердцевины материала.

- Использование различных в отдельных зонах механизмов упрочнения, например твердорастворное упрочнение, и выделений для получения градиентов прочности или специфических по месту деформационных свойств.

Краткое описание чертежей

Предложенный способ более подробно поясняется со ссылкой на чертежи, на которых изображено:

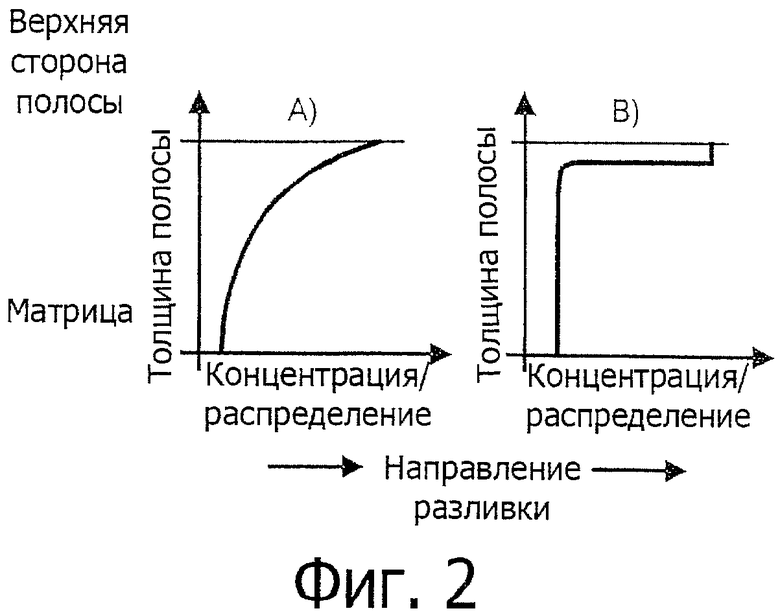

на фиг.1 - схематично установка для разливки в полосу с местами воздействия газовыми или плазменными струями с целью оказания влияния на свойства материала;

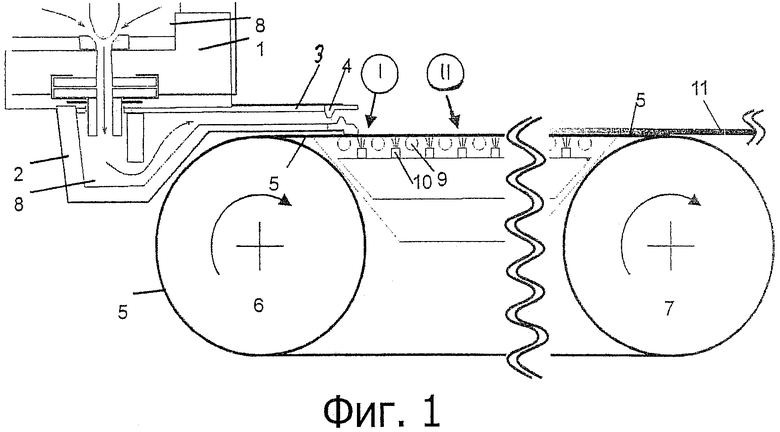

на фиг.2: устанавливаемые концентрации или распределения элементов по толщине полосы.

Осуществление изобретения

На фиг.1 схематично изображена установка для разливки в полосу с принципиально возможными местами воздействия газовыми или плазменными струями для целенаправленного оказания влияния на свойства материала стальной полосы.

Из плавильной емкости 1 жидкий стальной расплав 8 подается посредством питающей емкости 2 к разливочному желобу 3, в результате чего расплав 8 через разливочное сопло 4 льется на движущийся по переднему 6 и заднему 7 направляющим роликам разливочный конвейер 5. Между направляющим роликами 6, 7 разливочный конвейер 5 поддерживается несущими роликами 9, между которыми расположены охлаждающие сопла 10 для охлаждения полосы. Стрелки на направляющих роликах 6, 7 обозначают направление транспортировки затвердевшей заготовки 11.

Возможные места воздействия газовой или плазменной струей на заготовку обозначены цифрами I и II.

В месте I расплав еще жидкий также на верхней стороне заготовки. За счет проникновения несущей среды (например, посредством газовой или плазменной струи) в еще жидкий расплав последний затравливается газо-/парообразными металлическими и/или металлическими элементами и вследствие течений в расплаве, созданных оказываемым на него несущей средой давлением, регулируемым образом перемешивается. Достигаемое за счет этого увеличение поверхности и образование новых поверхностей вызывает возрастание диффундируемого количества частиц.

Посредством следующей в направлении разливки электромагнитной поперечной мешалки можно достичь дальнейшего перемешивания за счет распределения уже диффундированных частиц или возрастания диффундированного количества за счет образования образование новых поверхностей.

В зоне места II уже наступило затвердевание верхней стороны заготовки. Поддерживаемая пористой поверхность обеспечивает то, что атомы, осажденные в этом месте из несущей среды (например, газов или паров), могут диффундировать с поверхности в твердый материал.

Воздействие газовых или плазменных струй на полосу может происходить при этом либо в одном из обоих мест, либо сообща в обоих как со смещением по времени, так и одновременно.

Дополнительное регулируемое воздействие по ширине и длине полосы удовлетворяет самым разным требованиям к свойствам материала. Таким образом, свойства материала и последующей детали можно устанавливать почти точно по месту.

Описанные положения воздействия позволяют устанавливать показанные на фиг.2 концентрации и распределения по толщине полосы.

Положение разливки I → распределение А): градиентные материалы с постоянным односторонним градиентом поверхности. Этот возникающий из диффузии градиент может быть установлен за счет кинетической энергии газовой или плазменной струи, парциального давления газа и приложенной температуры (скорость диффузии является температурозависимой).

Положение разливки II → распределение В): комбинированные материалы с односторонним скачкообразным изменением распределения снаружи.

Перечень ссылочных позиций

1 - плавильная емкость

2 - питающая емкость

3 - разливочный желоб

4 - разливочное сопло

5 - разливочный конвейер

6 - передний направляющий ролик

7 - задний направляющий ролик

8 - расплав

9 - несущие ролики

10 - охлаждающие сопла

11 - заготовка

I, II - положения разливки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 2010 |

|

RU2484920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И ИЗГОТОВЛЕННАЯ ИЗ ФЕРРИТНОЙ СТАЛИ ГОРЯЧЕКАТАНАЯ ПОЛОСА | 2009 |

|

RU2493266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2009 |

|

RU2492022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛЕНТ, В ЧАСТНОСТИ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ ИЛИ ИНСТРУМЕНТОВ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ С УЛУЧШЕННОЙ СТОЙКОСТЬЮ | 2014 |

|

RU2664495C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ МЕТАЛЛА И ПРОИЗВОДСТВЕННАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2009 |

|

RU2481903C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ РАВНОМЕРНОСТИ РАСПЛАВЛЕННОЙ МЕТАЛЛИЧЕСКОЙ ПЛЕНКИ | 1999 |

|

RU2220813C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2008 |

|

RU2453393C2 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1992 |

|

RU2048973C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ | 2008 |

|

RU2431116C2 |

| УЛУЧШАЕМАЯ СТАЛЬ БЕЗ ОКАЛИНЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ БЕЗ ОКАЛИНЫ ИЗ ЭТОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ СТАЛИ | 2013 |

|

RU2618958C2 |

Изобретение относится к металлургии. Способ включает подачу стального расплава на вращающийся разливочный конвейер горизонтальной установки, затвердевание его в полосовую заготовку толщиной 6-20 мм, горячую прокатку после полного затвердевания полосы. На еще жидкий и/или находящийся в начале затвердевания стальной расплав воздействуют газовой или плазменной струей, состоящей из металлических и/или неметаллических элементов, влияющих на свойства горячекатаной полосы. За счет изменения воздействующей кинетической энергии газовой или плазменной струи, парциального давления газа и/или приложенной температуры регулируют по толщине и ширине полосы концентрацию внедренных в расплав газовой или плазменной струей и диффундирующих в него элементов. Свойства материала дополнительно регулируют по длине полосы. Обеспечивается целенаправленное установление необходимых поверхностных свойств и свойств сердцевины литой полосы. 7 з.п. ф-лы, 2 ил.

1. Способ получения горячекатаной полосы из стали со свойствами материала, регулируемыми по ее сечению, включающий подачу стального расплава посредством разливочного желоба на вращающийся разливочный конвейер горизонтальной установки для литья полосы, затвердевание его в полосовую заготовку толщиной 6-20 мм, горячую прокатку после полного затвердевания полосы, отличающийся тем, что на еще жидкий и/или находящийся в начале затвердевания стальной расплав воздействуют газовой или плазменной струей, состоящей из металлических и/или неметаллических, влияющих на свойства горячекатаной полосы элементов, причем за счет изменения воздействующей кинетической энергии газовой или плазменной струи, парциального давления газа и/или приложенной температуры устанавливают по толщине и ширине полосы концентрацию внедренных в расплав газовой или плазменной струей и диффундирующих в него элементов.

2. Способ по п.1, отличающийся тем, что в газовую или плазменную струю вводят твердые частицы.

3. Способ по п.1 или 2, отличающийся тем, что в качестве газовой струи используют инертный и/или восстановительный газ.

4. Способ по п.1 или 2, отличающийся тем, что в качестве газовой струи используют смесь из инертного газа в качестве носителя и восстановительного газа.

5. Способ по п.1 или 2, отличающийся тем, что используют холодный или подогретый газ.

6. Способ по п.1, отличающийся тем, что свойства материала устанавливают по ширине полосы симметрично или асимметрично.

7. Способ по п.1 или 6, отличающийся тем, что свойства материала дополнительно регулируют по отлитой длине полосы.

8. Способ по п.1 или 2, отличающийся тем, что за счет целенаправленной подачи газовой или плазменной струи на еще жидкие краевые зоны полосы воздействуют на форму ее кромок в процессе затвердевания.

| SPITZER K-H at all, Direct strip casting (DSC)- an option for the production of new steel grades, STEEL RESEARCH, vol | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НА ТКАЦКИХ СТАНКАХ ГОТОВЫХ ПРЕДМЕТОВ БЕЛЬЯ И ОДЕЖДЫ | 1920 |

|

SU724A1 |

| US 4523625A, 18.06.1985 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| DE 3424061A1, 24.01.1985 | |||

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ ИЗ НЕГО | 2003 |

|

RU2233346C1 |

Авторы

Даты

2015-01-10—Публикация

2010-07-14—Подача