Изобретение относится к области.зональной термической обработки и .касаетс способа термической обработки сварных соединений крупногабаритных сосудов с трубопроводами. Известен способ термической обработки сварного соединения, по которому для снижения уровня остаточных напряжений в процессе выдержки и охлаждения поддерживают различную температуру в сварном соединении и в зоне концентрации напряжения за счет использования раз ПЙЧНЩ адюмотермйЧ@дкщ и §ji§Qf§piyiRr. чеокщ дмеееЙ герящйк ПРИ опредщшйщ fiMn SfypQR не §првдш енн@8 бкер@Tfel© , , Иепопьаоаание известного способе для отпуска сварных швов соединения труб с полым сосудом приводит к тому, что возникающие терКлические напряжения в прилегающей к сварному соединению- зоне сосуда достигают значительной величины. Известен также способ локального отпуска сварных швов например цилиндрической оболочки, предусматривающий проведение локального Отпуска в зависимости от температурного поля в зоне нагрева, определяемого по функциональной зависимости от координат точек- в зоне сварного шва 2 , Осуществляя отпуск сварного соединения трубопровода с крупногабаритным сосудом по данному способу появляется возможность получать более качественные результаты за счет создания определенного температурного поля в обрабатываемой SQHt. ОйНакд при &TOM происхбдит Одновремшййй шгр§э flQ BHQQKQS температурь врвпегаюшщ к еваршму ееедшенда учйот ков сосуда, в в поспеднем по сечению стенки вЬаникают значительные термические напряжения. Кроме того, остаточные напряжения в зоне сварного соединения также выше допустимых. Известный способ локального отпуска не исключает в сварном соединении и зоне сосуда шйвления высоких остаточных

напряжений, следовательно, не предотвращает от опасности появления трещин и Не гарантирует эксплуатационную стойкост иэделия в целом.

Целью изобретения является снижение уровня термических напряжений в зоне их концентрации и снятия напряжений в сварном соединении.

Для достижения поставленной цели при термической обработке (отпуске) одновременно с нагревом и вьщержкой сварного соединения осуществляют подстуживание прилегающей к нему зоны KOfaieHTpannH напряжений, а на стадии охлаждения сварного соединения с момента перехода металла последнего в упругое состояние, т.е. при температуре начала существеннбго возрастания предела текучести, прекращают подстуживание зоны концентрации напряжений и осуществляют нагрев этой зоны до температуры сварного соединения после чего проводят совместное охлаждение сварного соединения и зоны концентрации напряжений.

Такой способ термической обработки позволяет неблагоприятное влияние технологических временных напряжений свести до . минимума.

, Сущность предлагаемого способа сводятся к тому, что в ходе оп зации термической обработки (нагрев, выдержка) осуществляют подстужив.ание прилегающего к зоне сварного шва участка концентраиии напряяКений сосуда,и процесс охлаждения зоны сварного соединения проводят с одновременным подогревом (начиная с температуры существенного возрастания предела текучести для этой стали) прилегающей зоны сосуда с противоположной стороны от поверхности охлаждения. Нагрев по сечению зоны несущего сосуда проводят со стороны патрубка до температуры, которая установилась в сварном соединении, после чего проводят одновременное совместное охлаждение всего уэла в соответствии с режимом отпуска.

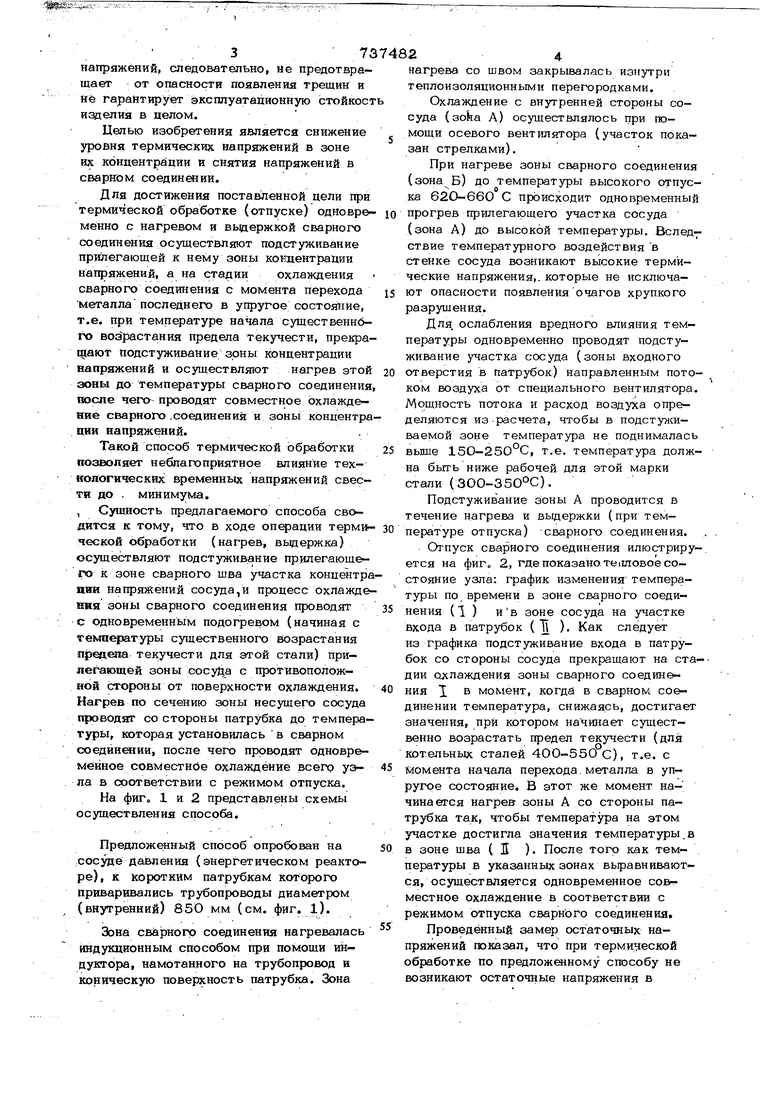

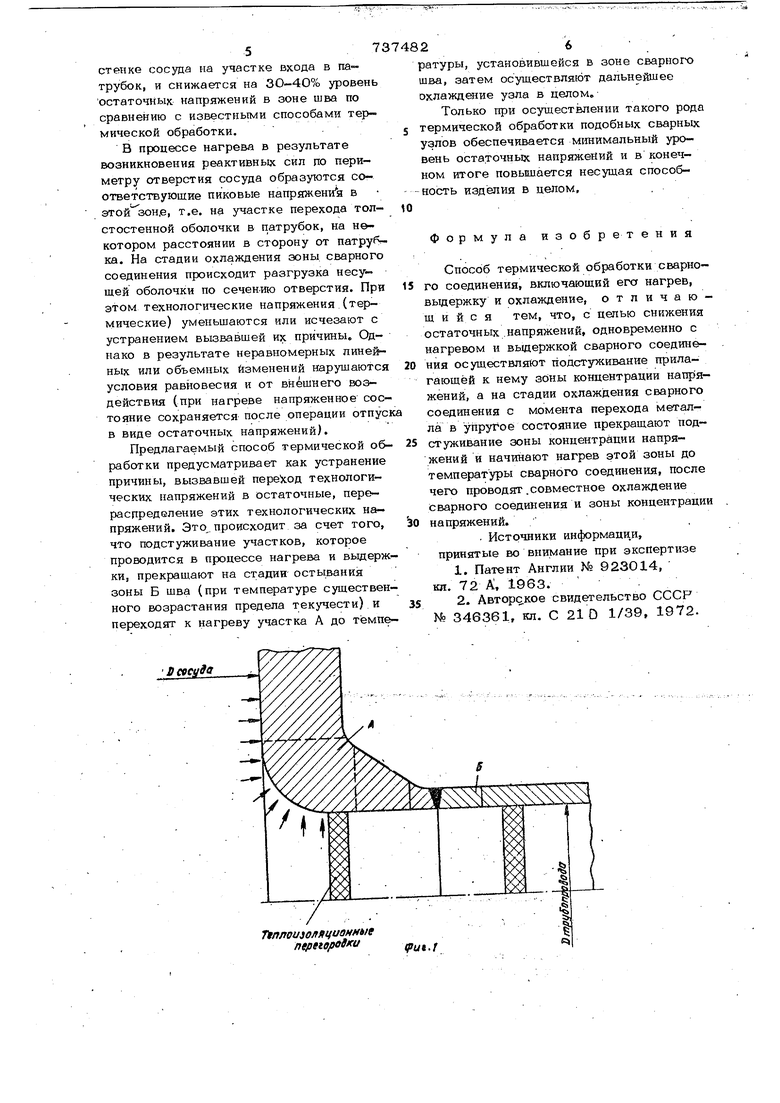

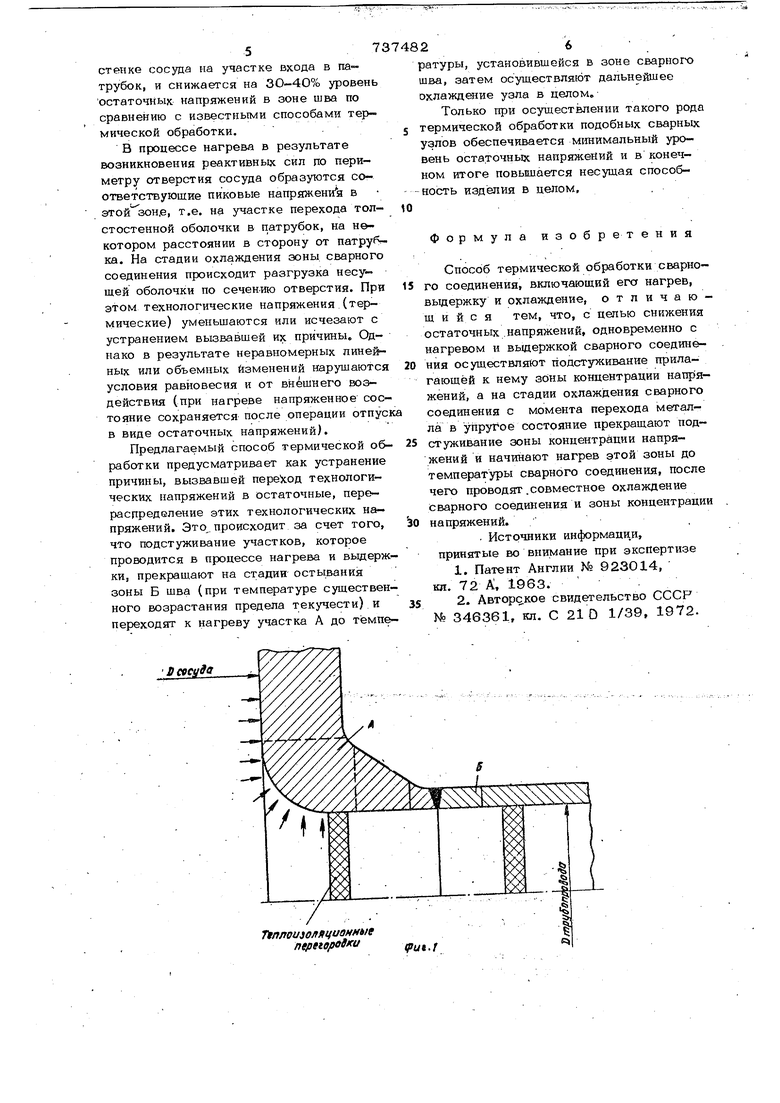

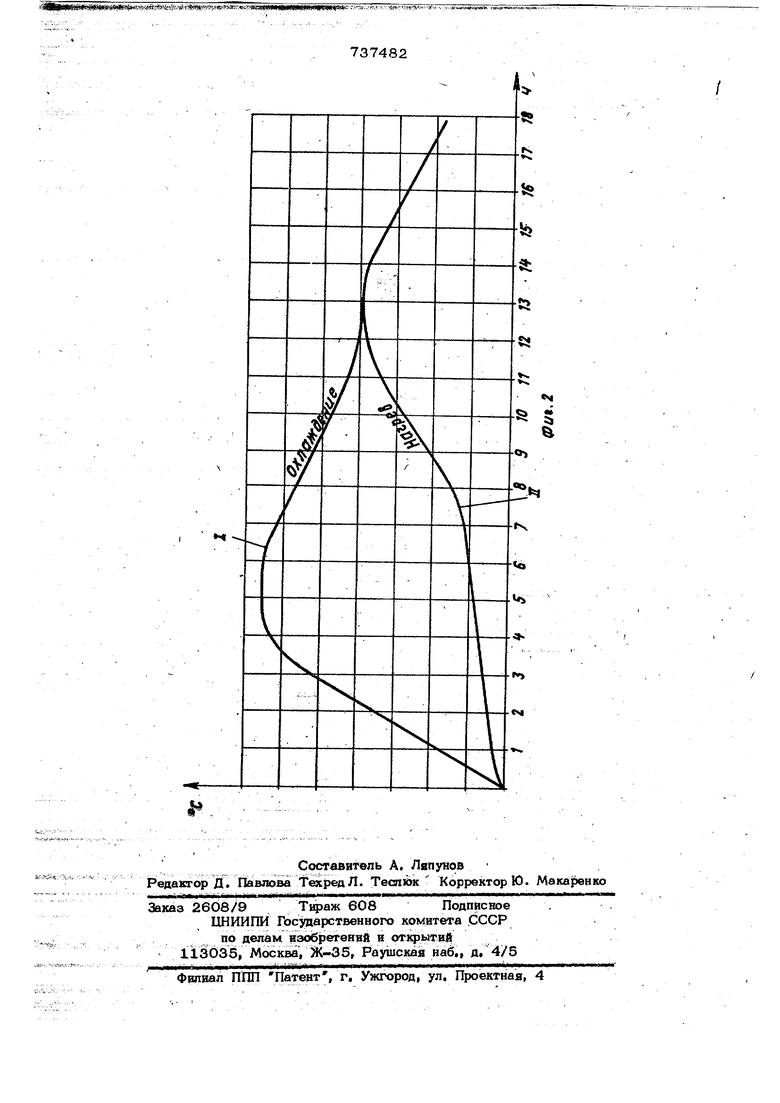

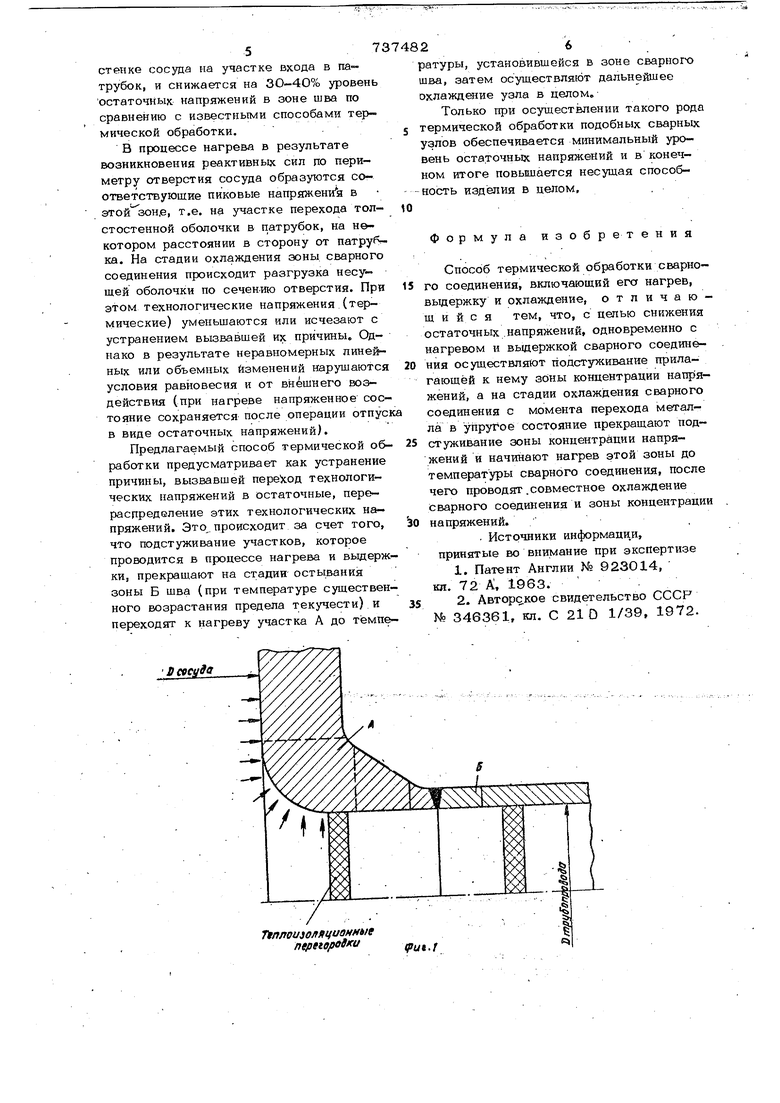

На фиг„ 1 и 2 представлены схемы осуществления способа.

Предложенный способ опробован на

.сосуде давления (энергетическом реакторе), к коротким патрубкам которого приваривались трубопроводы диаметром (внутренний) 850 мм (см. фиг, 1).

Зона сварного соединения нагревалась индукционным способом при помоши индуктора, намотанного на трубопровод и коническую поверхность патрубка. Зона

нагрева со швом закрывалась изнутри теплоизоляционными перегородками.

Охлаждение с внутренней стороны сосуда (зоЬа А) осуществлялось при помощи осевого вентилятора (участок показан стрелками).

При нагреве зоны сварного соединения () до температуры высокого отпуска 620-660 С происходит одновременный прогрев прилегающего участка сосуда (зона А) до высокой температуры. Вследствие температурного воздействия в стенке сосуда возникают высокие термические напряжения,, которые не исключают опасности появленияочагов хрупкого разрушения.

Для. ослабления вредного влияния температуры одновременно проводят подстуживание участка сосуда (зоны входного отверстия в патрубок) напрабленным потоком воздуха от специального вентилятора. Мощность потока и расход воздуха определяются из-расчета, чтобы в подстужи- ваемой зоне температура не поднималась выше 15О-250°С, т.е. температура должна быть ниже рабочей для этой марки стали (300-35О°С).

Подстуживание зоны А проводится в течение нагрева и вьщержки (при температуре отпуска) сварного соединения.

Отпуск сварного соединения илюстрируется на фиг„ 2, где показано теlUiOBoe состояние узла: график изменения температуры по времени в зоне сварного соединения (1 ) ив зоне сосуда на участке входа в патрубок ( 1 ). Как следует из графика подстуживание входа в патрубок со стороны сосуда прекращают на ста дии охлаждения зоны сварного соединения X в момент, когда в сварном соединении температура, снижаясь, достигает значения, при котором начинает существенно возрастать предел текучести (для котельных сталей 400-550 С), т.е. с Момента начала перехода, металла в упругое состояние. В этот же момент начинаегся нагревг зоны А со стороны патрубка так, чтобы температ фа на этом участке достигла значения температуры.в в зоне шва (Л ). После того как температуры в указанных зонах выравниваются, осуществляется одновременное совгместнре охлаждение в соответствии с режимом отпуска сварного соединения.

Проведённый замер остаточных напряжений показал, что при термической обработке по предложа1ному способу не возникают остаточные напряжения в стенке сосуда на участке входа в патрубок, и снижается на ЗО-40% уровень остаточных напряжений в зоне шва по сравнению с известными способами термической обработки, В процессе нагрева в результате возникновения реактивных сил по периметру отверстия сосуда образуются соответствующие пиковые напряженная в этой зон.е, т.е. на участке перехода толстостенной оболочки в патрубок, на н&котором расстоянии в сторону от патру(ка. На стадии охлаждения зоны сварного соединения происходит разгрузка несущей оболочки по сечению отверстия. При этом технологические напряжения (термические) уменьшаются или исчезают с устранением вызвавшей их причины. Однако в результате неравномерных линейных или объемных изменений нарушаются условия равновесия и от внешнего воздействия (при нагреве напряженное состояние сохраняется после операции отпус в виде остаточных напряжений). Предлагаемый способ термической об- работки предусматривает как устранение причины, вызвавшей технологических напряжений в остаточные, перераспределение этих технологических напряжений. Это. происходит за счет того, что подстуживание участков, которое проводится в процессе нагрева и вьздерж KHj прекращают на ст;адии остывания зоны Б шва (при температуре существенного возрастания предела текучести) и перюходят к нагреву участка А до темпе Scecyia

Т9плоизо/1 чианные

ntpeiepodfufut.f 7

Ш: 26 ратуры, установившейся ь зоне сварного шва, затем осуществляют дальнейшее охлаждение узла в целом, Только при осуществлении такого рода термической обработки подобных сварных узлов обеспечивается минимальный уровень остаточных напряжений и в конечном итоге повышается несущая способ- ность изделия в цепом. Формула изобретения Способ термической обработки сварного соединения, включающий его нагрев, вьщержку и охлаждение, отличающийся тем, что, с цепью снижения остаточных .напряжений, одновременно с нагревом и выдержкой сварного соединения осуществляют подстуживание прилагающей к нему зоны концентрации напр ажений, а на стадии охлаж)5ения сварного соединения с момента перехода металла в упругое состояние прекращают подстуживание зоны концентрации напряжений и начинают нагрев этой зоны до температуры сварного соединения, после чего проводят .совместное охлаждение сварного соединения и зоны концентрации напряжений. . Источники информаци.и, принятые во внимание при экспертизе 1.Патент Англии № 923014, кл. 72 А, 1963. 2.Авторс.кое свидетельство СССР № 346361, кл. С 21 О 1/39, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сварных соединений | 1989 |

|

SU1719446A1 |

| Способ отпуска сварных изделий | 1984 |

|

SU1225865A1 |

| Способ отпуска стальных изделий | 1986 |

|

SU1413150A1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU996476A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

| СПОСОБ ИНДУКЦИОННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО СОЕДИНЕНИЯ | 2016 |

|

RU2629127C1 |

| Способ термической обработки сварных труб | 1977 |

|

SU703584A1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

Авторы

Даты

1980-05-30—Публикация

1977-01-12—Подача