Изобретение относится к технологии спирального оребрения труб преимущественно для изготовления теплообменников различного назначения, используемых в теплоэнергетике и в некоторых других областях техники и народного хозяйства, представляет собой усовершенствование известных способов спирального оребрения труб и обеспечивает повышение эффективности процесса и качества готовой продукции.

Известные способы спирального оребрения труб предусматривают подачу подготовленной трубы в установку для ее оребрения, закрепление на трубе конца подаваемой для формирования ребер металлической ленты, например точечной сваркой, и последующее выполнение основных операций одновременно: вращения и соответствующей осевой подачи оребряемой трубы; тангенциальной подачи образующей ребра металлической ленты с созданием требуемого ее натяжения, направленного обратно направлению подачи; подачи тока высокой частоты (ТВЧ) соответственно на образующую ребра ленту и оребряемую трубу в непосредственной близости от зоны их сварки (от точки схождения ленты с трубой) для требуемого разогрева и соединения сваркой давлением кромки ленты и поверхности входящей в контакт с нею трубы, для чего создают необходимое усилие прижатия (осадки) ленты к трубе, обычно направленное в область сварки в поперечном относительно подачи ленты направлении [1].

Установки для реализации известных способов спирального оребрения труб могут существенно отличаться конструкцией узлов для выполнения указанных основных операций или взаимным расположением этих узлов для обеспечения заданных параметров реализуемого ими способа оребрения.

Одним из недостатков известных способов оребрения труб является перегрев скользящих контактов подачи ТВЧ соответственно на трубу и металлическую ленту, устанавливаемых в непосредственной близости от зоны сварки указанных деталей (перед точкой схождения ленты с трубой). Это приводит, как правило, к деформации и частичному оплавлению скользящих контактов, к нарушению надежности непрерывного подвода ТВЧ к свариваемым деталям и, как следствие, к нарушению режима сварки и снижению качества готовой продукции, а нередко и к браку. Для исключения этого требуется своевременное прекращение процесса оребрения и замена скользящих контактов. Это не только снижает производительность работ и эффективность установок в эксплуатации, но и дополнительно повышает стоимость готовой продукции.

Другим существенным недостатком известных способов спирального оребрения труб методом высокочастотной сварки является то, что при оплавлении свариваемых поверхностей образуются мелкие капли расплавленного металла, которые под действием электродинамических сил разлетаются из зоны сварки и попадают в кольцевой зазор прижимного ролика для прохода ленты. При их накоплении зазор сужается, что приводит к задирам на боковых поверхностях и надрывам периферийной кромки ленты и к ее обрыву.

Наиболее близким к заявляемому по техническому существу и достигаемому эффекту (его прототипом) является известный способ спирального оребрения труб, который в значительной степени исключает отмеченные недостатки. Особенность этого известного способа заключается в том, что подвергаемые перегреву в процессе высокочастотной сварки узлы и детали установки охлаждают не только подачей через выполненные в таких узлах каналы жидкой охлаждающей среды, в качестве которой могут быть использованы обычная вода, дистиллят или СОЖ, но и обеспечивают дополнительное их охлаждение принудительным внешним орошением, включая прижимной ролик и скользящие контакты, а также соединяемые сваркой элементы (трубу и образующую ребра металлическую ленту), зону сварки, а в отдельных случаях и непосредственно прилегающего к зоне сварки ограниченного по длине участка трубы с выполненным оребрением [2].

Известно, что вода, составляющая основу жидкой охлаждающей среды, обладает высокими значениями удельной теплоемкости, удельной теплопроводности и удельной теплоты парообразования, а потому обеспечивает более эффективный отвод тепла от охлаждаемых поверхностей (по сравнению с другими жидкими средами), в том числе и за счет изменения количества испаряемой воды в зависимости от тепловыделения в охлаждаемой зоне. Подача жидкой охлаждающей среды на образующую ребра металлическую ленту перед зоной приложения к ней усилия осадки Рос (перед прижимным роликом) и на прижимной ролик обеспечивает смачивание периферийной кромки металлической ленты и создает "смазывающий" эффект в зоне ее контакта со стенками кольцевого зазора прижимного ролика устройства, что уменьшает образование задиров и надрывов периферийной кромки ленты и ее разрывы. Попадая в зону сварки, жидкая охлаждающая среда обеспечивает не только интенсивное охлаждение скользящих контактов, но и смывание сварочного шлама, и практически полностью исключает попадание брызг металла в зазор прижимного ролика установки и связанные с этим указанные выше недостатки. Однако попадание воды на поверхность свариваемых деталей при высокой их температуре усиливает процессы коррозии на всей поверхности оребряемой трубы, что ухудшает ее теплотехнические свойства и предполагает дополнительные затраты для удаления с поверхности оребренной трубы продуктов коррозии и нанесения на нее защитного покрытия. Но это повышает стоимость готовой продукции, снижает эффективность известных способов и установок для спирального оребрения труб. Для защиты поверхности оребряемой трубы в процессе ее производства от коррозии при использовании наружного орошения и одновременного усиления "смазывающего" эффекта жидкая охлаждающая среда для внешнего орошения должна содержать растворенные в ней компоненты, обеспечивающие образование на охлаждаемых наружных поверхностях достаточно прочной "граничной пленки", которая усиливает охлаждающее и смазывающее действие и достаточно эффективно сдерживает развитие под нею процессов коррозии металла, а также защиту самой охлаждающей жидкости от воздействия окружающей среды, т.е. повышает ее стойкость.

В принципе в качестве жидкой охлаждающей среды для внешнего орошения указанных выше узлов и деталей установки, а также участков оребряемой трубы в процессе ее изготовления могли бы быть использованы водные растворы некоторых известных составов смазочно-охлаждающих жидкостей (СОЖ), применяемых в технике при обработке металлов резанием. В состав практически всех известных СОЖ тоже входят ингибиторы коррозии и другие ингридиенты в виде специальных добавок. Однако для возможности использования в качестве жидкой охлаждающей среды для внешнего орошения при осуществлении такого способа спирального оребрения труб известные СОЖ должны удовлетворять определенным требованиям, отвечающим специфике технологического процесса спирального оребрения труб. В частности, рабочий состав СОЖ должен представлять собой водный раствор (эмульсию) входящих в него компонентов, иметь низкую кинематическую вязкость, близкую к вязкости воды, для свободного ее протекания через узкий зазор между элементами конструкции сварочной головки и ребрами, обеспечивать эффективный отвод тепла от нагреваемых узлов установки и от соединяемых сваркой элементов, не воспламеняться от контакта с оплавляемым металлом в зоне сварки, т.е. быть пожаробезопасным, обеспечивать создание на орошаемой наружной поверхности соединяемых сваркой элементов достаточно прочной защитной пленки, усиливающей охлаждение, смазывающий эффект и исключающей развитие под ней процессов коррозии. Кроме того, в рабочий состав СОЖ не должны входить минеральные масла - для исключения коксообразования и образования токсичных аэрозолей. Однако по доступным источникам информации из известных в технике составов СОЖ заявителем не выявлены такие, которые отвечали бы всем перечисленным требованиям.

Из рекламно-технических материалов известна жидкая охлаждающая среда "Велвесол-20" ("Velvesol-20") производства фирмы "Metal Zubricants Со", США, предназначенная для использования при шлифовании, но нашедшая применение для наружного орошения нагреваемых узлов и соединяемых сваркой элементов в установке для спирального оребрения труб "Spiral fin TSF-850" производства фирмы "Thermatool Group", США. Проведенные заявителем исследования концентрата охладителя "Велвесол-20" позволили установить, что он содержит 25% воды. При отрицательных температурах это приведет к замораживанию концентрата и значительному ухудшению его технологических свойств, что исключает его хранение при отрицательных температурах и ограничивает возможные сроки хранения вообще. Кроме того, концентрат охладителя "Велвесол-20" и его рабочий раствор не подвергаются биологическому разложению при их утилизации, что может представлять собой определенную экологическую опасность и имеет достаточно высокую стоимость. По этой причине заявитель предпочел провести поиск полноценного аналога этой охлаждающей жидкой среды среди выпускаемых отечественной промышленностью или осуществить ее разработку самостоятельно с привлечением специализированных организаций, исключив выявленные недостатки концентрата и Велвесол-20".

Данное изобретение направлено на усовершенствование известного способа спирального оребрения труб, принятого в качестве прототипа, путем создания жидкой охлаждающей среды для внешнего орошения нагреваемых узлов установки и оребряемой трубы в зоне сварки и непосредственно прилегающего к ней участка, состав и свойства которой отвечали бы специфике технологического процесса спирального оребрения труб при обеспечении эффективного отвода тепла из зоны сварки (от нагреваемых узлов установки и соединяемых сваркой элементов), создания на орошаемой наружной поверхности соединяемых сваркой элементов достаточно прочной защитной пленки, усиливающей охлаждение, смазывающий эффект и исключающей развитие под ней коррозии металла.

Технический результат, который достигается при осуществлении изобретения - высокое качество выполнения оребрения и приварки ребер к трубе, консервация наружной поверхности оребряемой трубы уже в процессе оребрения созданием на ее поверхности достаточно прочной защитной пленки, надежное охлаждение трубы в процессе ее оребрения, существенно ограничивающее ее удлинение и выламывание конца трубы из цангового зажима каретки установки для оребрения (в рассматриваемом ниже варианте реализации заявляемого способа).

Указанный технический результат достигается тем, что при осуществлении известного способа спирального оребрения труб, включающего подачу подготовленной трубы в установку для спирального оребрения, закрепление на трубе конца подаваемой для формирования ребер металлической ленты, например, точечной сваркой, и последующее одновременное выполнение операций вращения и соответствующей осевой подачи оребряемой трубы, тангенциальной подачи образующей ребра металлической ленты с созданием требуемого ее натяжения, подачи тока высокой частоты соответственно на образующую ребра металлическую ленту и оребряемую трубу в непосредственной близости от зоны их сварки (точки схождения ленты с трубой) для требуемого разогрева и соединения сваркой давлением кромки ленты с поверхностью трубы за счет создания необходимого усилия прижатия ленты к трубе (осадки), а также охлаждения подвергаемых нагреву в процессе оребрения трубы принудительным наружным орошением жидкой охлаждающей средой соединяемых сваркой элементов, прижимного ролика, скользящих контактов и зоны сварки ленты с трубой, а при необходимости - и прилегающего к зоне сварки участка оребренной трубы, - в соответствии с данным изобретением упомянутая жидкая охлаждающая среда представляет собой 3-5% водный раствор (эмульсию) концентрата, который имеет, например, приведенный ниже состав при следующем соотношении входящих в него компонентов, мас.%:

Высококипящие триэтаноламиновые эфиры:

- ненасыщенных жирных кислот фракции C18-C22 35-30

- моноалкилфосфорной кислоты 20-25

- борной кислоты 22-20

Мылонафт 10-12

Оксиэтилированный изононилфенол на шесть

молей окиси этилена "неокол-6" 7-8

Катамин 0,1-0,15

Вода остальное

Действительно, использование в качестве жидкой охлаждающей среды для принудительного наружного орошения нагреваемых при спиральном оребрении трубы узлов установки и указанных участков оребряемой трубы 3-5% водного раствора концентрата из компонентов указанного выше заявляемого состава обеспечивает интенсивный отвод тепла из зоны сварки и повышает качество сварки и готовой продукции. Входящий в заявляемый состав концентрата высококипящий триэтаноламиновый эфир ненасыщенных жирных кислот фракции C18-C22 обладает смазывающими и ингибирующими свойствами адсорбционного действия, такой же эфир моноалкилфосфорной кислоты обладает смазывающими и ингибирующими свойствами хемосорбционного действия, а такой же эфир борной кислоты обладает ингибирующими и бактерицидными свойствами. Мылонафт обладает эмульгирующими, бактерицидными, моющими свойствами.

Оксиэтилированный изононилфенол на шесть молей окиси этилена -"неокол-6" - обладает диспергирующими, смазывающими свойствами и придает стабильность водному раствору в присутствии солей жесткости. Катамин обладает бактерицидными свойствами и защищает концентрат и его водный раствор от "протухания". Орошение такой жидкой охлаждающей средой заявляемого состава наружной поверхности соединяемых сваркой элементов обеспечивает образование на наружной поверхности оребряемой трубы достаточно прочной "граничной пленки", которая усиливает охлаждающее и смазывающее действие раствора, практически исключает образование надрывов периферийной кромки ленты и ее разрыв, достаточно эффективно сдерживает развитие под нею процессов коррозии на оребряемой трубе. Орошение прилегающего непосредственно к зоне сварки ограниченного по длине участка оребренной трубы эффективно охлаждает всю оребренную часть трубы и сдерживает ее удлинение от теплового воздействия в зоне сварки допустимой величиной, исключая выламывание конца трубы из цангового зажима каретки установки для оребрения, вынужденные остановки технологического процесса и брак готовой продукции, - т.е. заявляемый состав концентрата для приготовления рабочего водного раствора охлаждающей среды обеспечивает достижение указанного заявителем технического результата в полном объеме. Кроме того, концентрат заявляемого состава имеет значительно меньший объем, чем его рабочий раствор, и может очень долго храниться без потери технологических свойств, хотя и приготовленный из него рабочий раствор длительное время не теряет своих свойств.

Проведенный заявителем анализ уровня техники по доступным источникам информации, включающий поиск и выявление источников, содержащих сведения об аналогах заявляемого способа, не выявил аналогов, характеризующихся всей совокупностью присущих ему существенных признаков (или тождественных им). По этой причине состав и соотношение входящих в жидкую охлаждающую среду ингридиентов отнесены заявителем к совокупности существенных по отношению к достигаемому техническому результату отличительных признаков и изложены в формуле изобретения.

Следовательно, заявляемый объект соответствует условию охраноспособности "новизна".

Проведенный заявителем дополнительный поиск известных решений в этой же и в смежных областях техники не выявил известность использования всей совокупности существенных отличительных признаков заявляемого объекта для решения таких же задач. Использование отдельных компонентов из заявляемого состава концентрата охлаждающей среды в водных растворах известных СОЖ для придания последним присущего этим компонентам эффекта в технике в принципе известно, однако указанный заявителем технический результат достигается использованием в составе заявляемого концентрата совокупности конкретных компонентов (или тождественных им) при указанном их соотношении. Поскольку известность концентрата жидкой охлаждающей среды с заявляемым составом компонентов и их соотношением по доступным источникам информации заявителем не выявлена - заявляемый объект с указанной совокупностью существенных отличительных признаков не вытекает для специалиста явным образом из известного уровня техники.

Следовательно, заявляемый объект соответствует условию охраноспособности "изобретательский уровень".

Поскольку для промышленного осуществления заявляемого объекта отсутствуют препятствия технического, технологического или иного порядка - он отвечает условию охраноспособности "промышленная применимость".

Сущность изобретения поясняют приводимые ниже пример конкретного осуществления, что не исключает другие варианты осуществления изобретения в пределах заявляемой формулы, и чертежи, на которых показаны:

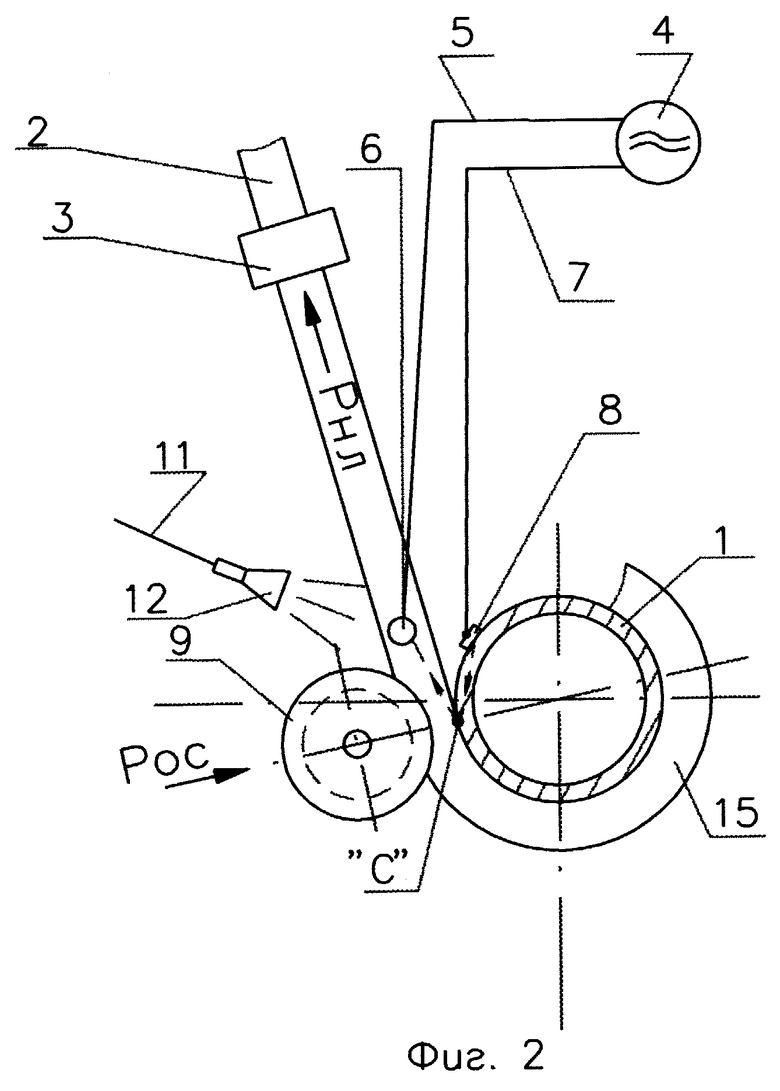

- на фиг.1 - фрагмент заявляемого технологического процесса, вид спереди на работающую установку;

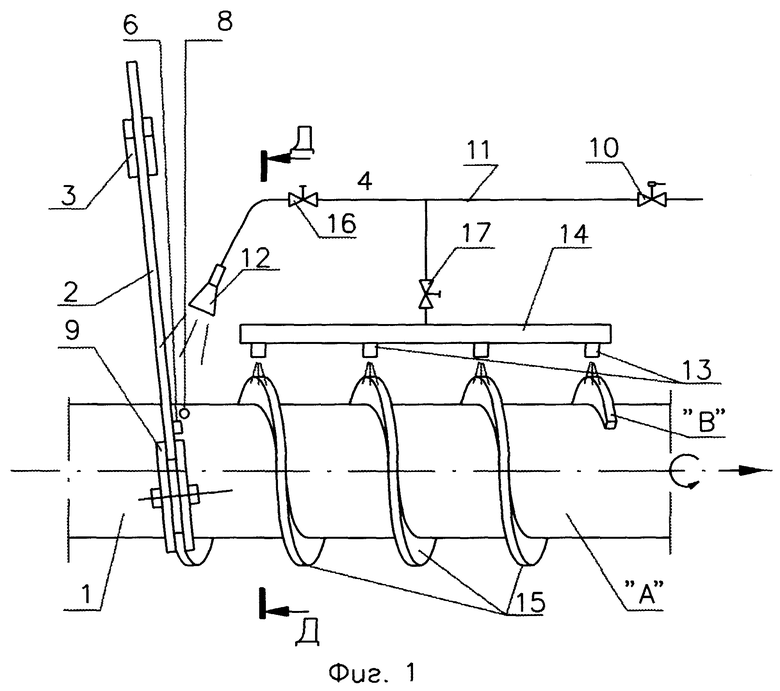

- на фиг.2 - разрез Д-Д по фиг.1.

Заявляемый способ спирального оребрения труб, как и указанный заявителем известный способ, принятый в качестве прототипа, осуществляется следующим образом.

Подготовленную к оребрению трубу 1 подают в установку для спирального оребрения. В зависимости от конструкции установки передний конец А трубы 1 может быть закреплен в зажимной цанге, снабженной приводом ее вращения и установленной на салазках, имеющих возможность возвратно-поступательного перемещения вдоль оси подлежащей оребрению трубы 1 в направляющих установки от отдельного привода (эти элементы установки на чертеже не показаны). Перед началом оребрения на неподвижной трубе 1 одним из известных способов фиксируют передний конец В металлической ленты 2. При этом ленту 2 предварительно пропускают через механизм натяжения 3. Далее один полюс источника 4 тока высокой частоты (ТВЧ) через токопровод 5 и скользящий контакт 6 подключают к ленте 2, а другой полюс через токоподвод 7 и скользящий контакт 8 подключают к трубе 1. Подключение выполняют прижатием упомянутых скользящих контактов 6 и 8 к соответствующим соединяемым сваркой элементам с помощью узлов и механизмов установки (на чертеже не показаны) в достаточной близости от точки С схождения ленты 2 с трубой 1. Затем к ленте 2 подводят прижимной ролик 9, через который передают усилие осадки Рос, прижимающее ленту 2 к трубе 1. Одновременно с включением источника 4 ТВЧ осуществляют осевую подачу и вращение вокруг своей оси оребряемой трубы 1 (на чертеже эти направления показаны стрелками), открытие запорного органа 10 на трубопроводе 11 для подачи жидкой охлаждающей среды через сопло 12 для внешнего орошения металлической ленты 2 перед прижимным роликом 9 и одновременного орошения скользящих контактов 6 и 8, прижимного ролика 9 и зоны сварки, а также для внешнего орошения жидкой охлаждающей средой через сопла 13 коллектора 14 прилегающего непосредственно к зоне сварки участка трубы 1 с приваренными к ней ребрами 15.

Для регулирования расхода жидкой охлаждающей среды на орошение металлической ленты 2, прижимного ролика 9, скользящих контактов 6 и 8 и зоны сварки перед соплом 12 на трубопроводе 11 установлен дросселирующий вентиль 16 с ручным управлением, а для регулирования расхода жидкой охлаждающей среды на орошение прилегающего непосредственно к зоне сварки участка оребренной трубы на отводе трубопровода 11 перед коллектором 14 установлен аналогичный дросселирующий вентиль 17. При вращении и осевой подаче трубы 1 происходит навивка ленты 2 на трубу с заданным шагом. Под действием ТВЧ, мгновенное направление которого в ленте 2 и трубе 1 между скользящими контактами 6 и 8 через зону сварки и точку С схождения ленты с трубой на чертежах показано пунктирной линией со стрелками, происходит разогрев трубы 1 в зоне прохождения по ней ТВЧ и обращенной к трубе кромки ленты 2 до оплавления. Под действием усилия осадки Рос и усилия натяжения ленты Рнл обеспечивается плотное прилегание и прижатие друг к другу разогретых поверхностей трубы 1 и ленты 2 по линии их контакта и соединение указанных элементов сваркой давлением. Мелкие капли расплавленного металла, образующиеся в зоне сварки и разлетающиеся из этой зоны под действием электродинамических сил, подвергаются обильному орошению жидкой охлаждающей средой, подаваемой из сопла 12, остывают, и если достигают металлических поверхностей прижимного ролика 9, то уже не прилипают к ним и легко смываются потоком охлаждающей жидкой среды. Это полностью исключает сужение кольцевого зазора прижимного ролика 9 для прохода ленты 2, образование задиров периферийной кромки ленты и ее обрыв. Кроме того, орошение указанной зоны не только смачивает лету 2 и создает "смазывающий" эффект в зоне ее контакта со стенками зазора прижимного ролика 9, но и создает на орошаемой наружной поверхности соединяемых сваркой элементов достаточно прочную защитную пленку, которая усиливает смазывающий эффект и исключает развитие под такой пленкой процессов коррозии. Это дополнительно повышает качество готовой продукции, улучшает ее товарный вид и в целом снижает затраты на производство. Орошение подаваемой в зону сварки металлической ленты 2, скользящих контактов 6 и 8, прижимного ролика 9 и зоны сварки предлагаемой охлаждающей жидкой средой, как и обычной водой, оказывает непосредственное влияние на процесс сварки, снижая температуру соединяемых сваркой давлением элементов. Поскольку такое орошение необходимо для получения указанных выше эффектов - интенсивность орошения не должна превышать необходимой для этого величины, а для поддержания требуемого режима сварки мощность подводимого в зону сварки ТВЧ должна быть увеличена и компенсировать потери тепла, связанные с его отводом из зоны сварки при орошении ее жидкой охлаждающей средой.

Следовательно, особенность заявляемого способа спирального оребрения труб и его отличие от способа-прототипа заключается в том, что охлаждающая жидкая среда для наружного орошения нагреваемых узлов установки и зон оребряемой трубы представляет собой 3-5% водный раствор (эмульсию) концентрата на основе компонентов, обладающих ингибирующими свойствами адсорбционного и хемосорбционного действия на металл, с дополнительным введением в его состав компонентов для придания необходимых специфических свойств водному раствору и имеет конкретный состав, приведенный в формуле изобретения.

Способ приготовления охлаждающей жидкой среды для наружного орошения упомянутых нагреваемых узлов установки для спирального оребрения труб и зон оребряемой трубы при осуществлении заявляемого способа спирального оребрения труб, как и режимы составляющих этот способ технологических операций, не включены в объем правовой защиты, поскольку составляют "ноу-хау" заявителя и могут быть представлены заинтересованным организациям при заключении ими соответствующего договора с заявителем.

Источники информации

1. Авторское свидетельство СССР №1296341, МПК В 23 К 13/00, 03.07.85 г.

2. Патент США №3377459, НКИ 219-107, 09.06.68 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПРОФИЛЕЙ ТИПА "РЕБРО-ПОВЕРХНОСТЬ" | 2013 |

|

RU2540255C1 |

| СПОСОБ ОСЕВОГО ВРАЩЕНИЯ И ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279940C1 |

| Способ изготовления теплообменных элементов | 1986 |

|

SU1719180A1 |

| Способ изготовления теплообменных элементов | 1986 |

|

SU1712110A1 |

| Устройство для высокочастотной сварки изделий | 1982 |

|

SU1156878A1 |

| Способ изготовления теплообменных элементов | 1986 |

|

SU1712111A1 |

| Способ спирального оребрения труб | 1985 |

|

SU1296341A1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| СТАНОК ДЛЯ ОРЕБРЕНИЯ ТРУБ ЛЕНТОЙ | 2006 |

|

RU2324559C2 |

Изобретение может быть использовано при изготовлении преимущественно теплообменной аппаратуры. Производят одновременное выполнение вращения и соответствующей осевой подачи оребряемой трубы и тангенциальной подачи образующей ребра металлической ленты с созданием требуемого ее натяжения. Осуществляют подачу тока высокой частоты на ленту и оребряемую трубу в точке схождения ленты с трубой. Обеспечивают создание необходимого усилия прижатия ленты к трубе и охлаждение жидкой охлаждающей средой узлов установки, подаваемой металлической ленты, зоны сварки ленты с трубой. Жидкая охлаждающая среда представляет собой 3-5% водный раствор заданного состава. Ее использование способствует созданию на поверхности достаточно прочной защитной пленки, усиливающей охлаждение, смазывающий эффект и исключающей развитие под ней процессов коррозии. Охлаждающая среда пожаробезопасна, а отсутствие в ее составе минеральных масел исключает коксообразование и образование токсичных аэрозолей. 2 ил.

Способ спирального оребрения труб, включающий подачу подготовленной трубы в установку для спирального оребрения, закрепление на трубе конца подаваемой для формирования ребер металлической ленты, например, точечной сваркой, и последующее одновременное выполнение операций вращения и соответствующей осевой подачи оребряемой трубы, тангенциальной подачи образующей ребра металлической ленты с созданием требуемого ее натяжения, подачи тока высокой частоты (ТВЧ) соответственно на образующую ребра ленту и оребряемую трубу в непосредственной близости от зоны их сварки (перед точкой схождения ленты с трубой) для требуемого разогрева и соединения сваркой давлением кромки ленты с поверхностью трубы за счет создания необходимого усилия прижатия ленты к трубе (осадки), а также охлаждения подвергаемых нагреву в процессе оребрения трубы ответственных узлов установки и соединяемых сваркой элементов (подаваемой металлической ленты, трубы, прижимного ролика, скользящих контактов и зоны сварки ленты с трубой, а при необходимости и прилегающего к зоне сварки участка оребренной трубы) принудительным наружным орошением охлаждающей жидкой средой, отличающийся тем, что упомянутая охлаждающая жидкая среда представляет собой 3-5%-ный водный раствор (эмульсию) концентрата, который имеет приведенный ниже состав при следующем соотношении входящих в него компонентов, мас.%:

Высококипящие триэтаноламиновые эфиры:

ненасыщенных жирных кислот фракции C18-C22 35-30

моноалкилфосфорной кислоты 20-25

борной кислоты 22-20

Мылонафт 10-12

Оксиэтилированный изононилфенол на шесть молей окиси этилена "неокол-6" 7-8

Катамин 0,1-0,15

Вода Остальное

| US 3377459 А, 09.04.1968.SU 1296341 А, 15.03.1987.SU 1365520 А1, 10.09.1996.RU 2105647 С1, 27.02.1998. |

Авторы

Даты

2005-01-10—Публикация

2003-04-23—Подача