Изобретение относится к оборудованию, применяемому в швейной промышленности, в частности к устройствам для дублирования деталей швейных изделий.

Известна установка для дублирования швейных изделий, содержащая остов, на котором смонтированы верхняя и нижняя конвейерные ленты, средства нагрева и прессования. В качестве источников нагрева используются электронагреватели тканевого типа, размещенные в металлопрофилях.

Детали, подлежащие обработке на данной установке, проходят между ветвями верхнего и нижнего конвейеров через верхнюю и нижнюю зоны нагрева, при этом нагрев обрабатываемых деталей происходит сверху и снизу через конвейерную ленту, которая имеет замкнутую форму. После зон нагрева детали, находясь между нагретыми ветвями конвейерных лент, проходят область прессования, которое осуществляется валами, при этом происходит процесс дублирования деталей. После прохождения зоны дублирования обработанные детали этими же нагретыми лентами подаются в зону выгрузки. (Ермаков А.С. Оборудование швейных предприятий, часть 2, машины-автоматы и оборудование в швейном производстве, гл. 4.3.4, стр 176, издательский центр «Академия», 2009).

Основные недостатки вышеуказанной установки состоят в том, что:

- конвейерные ленты являются источником дополнительной теплопотери температурного режима в зонах нагрева;

- выделение тепла в окружающую среду за счет остывания конвейерных лент ухудшает условия труда обслуживающего персонала;

- требуются дополнительные энергозатраты для поддержания теплового режима процесса обработки;

- для обслуживания установки требуется высококвалифицированный обслуживающий персонал.

Известно устройство для дублирования деталей швейных изделий, содержащее остов, на котором базируются транспортерная лента для размещения на ней обрабатываемых деталей, а также верхняя и нижняя дублирующие плиты. При этом верхняя дублирующая плита имеет связь со штоком пневмоцилиндра и совершает вертикальное возвратно-поступательное перемещение, а нижняя - жестко закреплена к остову. Нагрев дублирующих плит осуществляется паром. Транспортерная лента состоит из двух несущих участков в виде нитяной арматуры и эластичного участка с отверстиями (АС SU №1514849 А1, кл. D06F 71/10 опубл. 15.10.1989 г.).

Основной недостаток данного устройства заключается в том, что ввиду сложности реализации транспортерной ленты, предлагаемое устройство не нашло практического применения.

Настоящее изобретение направлено на решение технических задач по устранению указанных недостатков:

- сокращение энергозатрат на процесс обработки швейных изделий;

- улучшение условий труда обслуживающего персонала;

- повышение производительности труда;

- упрощение конструкции оборудования;

- сокращение затрат на обслуживание и ремонт оборудования.

Технический результат, заключающийся в устранении указанных недостатков устройства, содержащего остов, на котором базируются транспортерная лента для размещения на ней обрабатываемых деталей, верхняя и нижняя дублирующие плиты, нагрев которых осуществляется паром или тканевыми электронагревателями, при этом верхняя дублирующая плита связана с приводом и совершает вертикальное возвратно-поступательное перемещение, а нижняя - жестко закреплена к остову, достигается за счет того, что:

- транспортерное устройство, на котором размещаются обрабатываемые детали, выполнено в виде замкнутой рамы, имеющей по ходу перемещения направляющие с размещенными в них роликами, к которой с внутренней стороны посредством эластичных элементов, в частности пружин, закреплена термостойкая, воздухопроницаемая тканевая транспортерная лента, длина которой по ходу перемещения выполнена так же, как и рама, не менее чем в два раза длинее дублирующей плиты;

- верхняя дублирующая плита с одной стороны через теплоизоляционный слой и связь закреплена к остову пресса, а с другой - через антиадгезионную пленку имеет контакт с обрабатываемыми деталями;

- нижняя дублирующая плита с одной стороны через термостойкий амортизационный слой и тканевую термостойкую обтяжку имеет контакт с транспортерной лентой, на которой размещены обрабатываемые детали, а с другой

- через теплоизоляционный слой, связь и шаровую опору соединена с приводным устройством, совершающим возвратно-поступательное вертикальное перемещение

- дублирующие плиты выполнены из двух частей, между которыми размещены в канавках гибкие электронагреватели кабельного или ленточного типа, при этом канавки для электронагревателей кабельного типа выполнены в форме полуокружности, а для ленточного типа - П-образной формы.

Сущность изобретения поясняется чертежами, где:

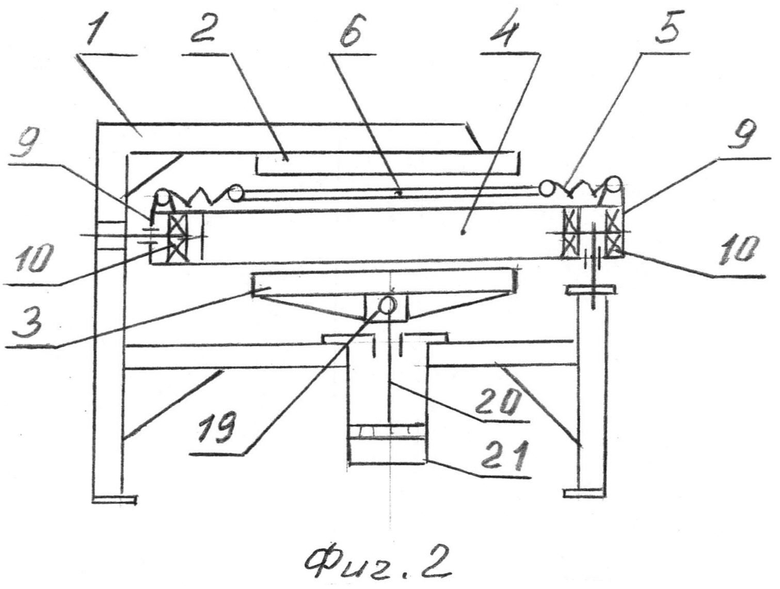

- на фиг.1 изображен общий вид конструктивной схемы пресса с загрузкой и выгрузкой обрабатываемых деталей в зоне I;

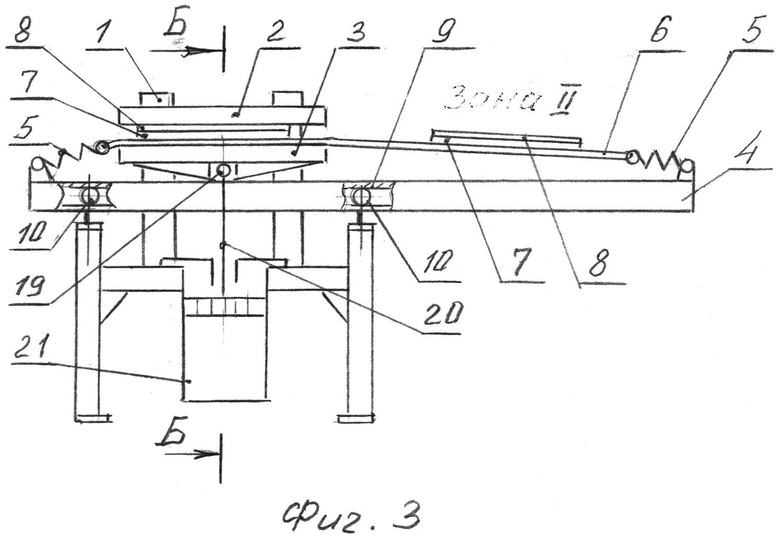

- на фиг.2 - сечение А-А на фиг.1;

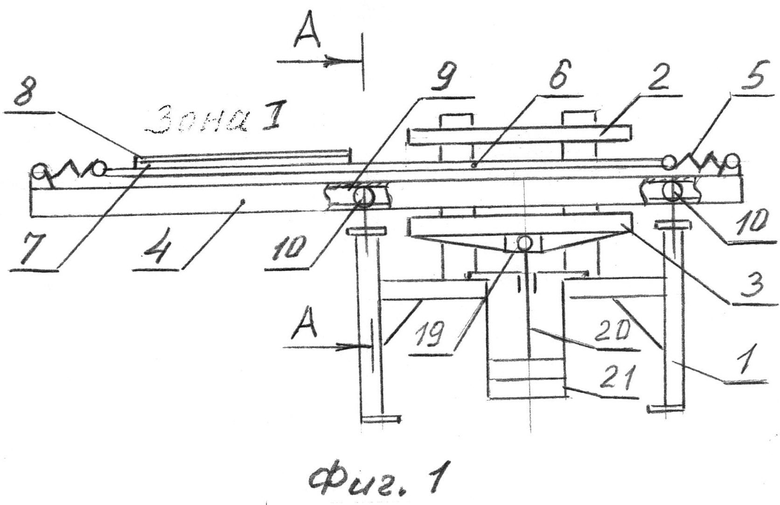

- на фиг.3 - пресс в рабочем режиме с загрузкой и выгрузкой обрабатываемых деталей в зоне II;

- на фиг.4 - сечение Б-Б на фиг.3.

Пресс содержит остов 1, на котором смонтированы верхняя 2 и нижняя 3 дублирующие плиты, транспортное устройство, выполненное в виде замкнутой рамы 4, к которой с внутренней стороны по всему контуру через определенное расстояние посредством пружин 5 закреплена термостойкая, воздухопроницаемая тканевая транспортерная лента 6, на которую укладываются обрабатываемые детали 7 и дублирующая пленка 8.

Рама 4 снабжена продольными направляющими 9, в которых размещены ролики 10 (фиг.1, 2).

Дублирующие плиты 2, 3 выполнены из двух частей, между которыми в канавках размещены гибкие электронагреватели 11. При этом для электронагревателей 11 кабельного типа (фиг.4, верхняя дублирующая плита 2) канавки выполнены в виде полуокружности, для электронагревателей 11 ленточного типа (фиг.4, нижняя дублирующая плита 3) канавки выполнены П-образной формы.

Верхняя дублирующая плита 2 с одной стороны через теплоизоляцию 12, связь 13 закреплена к остову 1, а с другой - обтянута термостойкой антиадгезионной пленкой 14.

Нижняя дублирующая плита 3 со стороны обрабатываемых деталей имеет термостойкий амортизационный слой 15 и тканевую термостойкую обтяжку 16, а с обратной стороны закреплена через теплоизоляцию 17 к связи 18, которая через шаровую опору 19 присоединена к штоку 20 приводного цилиндра 21.

Пресс для дублирования деталей швейных изделий работает следующим образом. Деталь 7, подлежащая обработке, укладывается на транспортерную ленту 6 (фиг.1, 3), а затем на эту же деталь 7 укладывается, клеевой стороной к детали 7, дублирующая пленка 8. После чего она посредством замкнутой рамы 4, имеющей продольные направляющие 9, перемещается по роликам 10 в зону обработки (фиг.3). Дальше оператор включением кнопки подает команду на приводной цилиндр 21, который посредством штока 20 и шаровой опоры 19, соединенной с дублирующей плитой 3, перемещает ее в верхнее положение, при котором осуществляется прижатие транспортерной ленты 6 вместе с обрабатываемой деталью 7 к верхней дублирующей плите 2. При этом обеспечивается необходимое давление прижатия, температура, выдержка, при которой клеевой слой дублирующей пленки 8 превращается в вязкотекущее состояние, в результате чего происходит процесс дублирования детали 7.

Возможность перемещения транспортерной ленты 6 к верхней плите 2 без ее разрушения обеспечивается за счет эластичной связи пружин 5.

В связи с тем, что рама 4 и транспортерная лента 6 по ходу перемещения выполнены не менее чем в два раза длиннее дублирующих плит 2, 3, одна часть ее находится вместе с обрабатываемой деталью 7 в рабочей зоне (фиг.3), а другая - в зоне II, где осуществляется загрузка следующей детали 7 и пленки 8 на транспортерную ленту 6. При осуществлении процесса дублирования детали 7, загруженной в зоне I (фиг.3), по команде САКУ происходит опускание нижней дублирующей плиты 3 в нижнее исходное положение. Посредством рамы 4 и закрепленной на ней транспортерной ленты 6 деталь 7 из зоны II (фиг.3) вводится в рабочую зону, где по команде оператора осуществляется процесс ее дублирования. При этом в зоне I производится выгрузка обрабатываемой детали 7 и загрузка новой необработанной. Последующий цикл повторяется: необработанная деталь 7 из зоны I вводится в рабочую зону пресса, а обработанная - выводится в зону II, где происходит выгрузка обработанной и загрузка новой детали 7.

Высокое качество обработки деталей швейных изделий обеспечивается за счет:

- равномерности теплового поля, создаваемого дублирующими плитами 2, 3;

- равномерного распределения механического давления между дублирующими плитами 2, 3;

- сокращения теплопотери дублирующих плит.

Скорость нагрева и равномерность теплового поля дублирующих плит 2, 3 достигается их конструкцией за счет использования гибких электронагревателей 11, которые размещены между двумя частями плит 2, 3 в канавках, имеющих форму гибких электронагревателей: для электронагревателей кабельного типа (фиг.4, верхняя дублирующая плита 2) канавки выполнены в виде полуокружности, для ленточного типа (фиг.4, нижняя дублирующая плита 3) канавки выполнены П-образной формы.

Равномерность распределения механического давления между дублирующими плитами 2 обеспечивается за счет:

- жесткости связей 13, 18, к которым закреплены дублирующие плиты 2, 3;

- амортизационного слоя 15, обтяжки 16 и шаровой опоры 19, соединяющей нижнюю дублирующую плиту 3 с приводным цилиндром 21.

Сокращение теплопотери дублирующих плит 2, 3 достигается за счет теплоизоляции 12, 17, которая устанавливается между дублирующими плитами 2, 3 и соответственно связями 13, 18.

Возможность налипания обрабатываемой детали 7 к поверхности верхней дублирующей плиты 2 устраняется за счет термостойкой антиадгезионной пленки 14, которой обтянута поверхность дублирующей плиты 2.

Принцип действия пресса позволяет добиться высокой производительности, которая достигается за счет совмещения операций на укладку и съем швейных изделий 7 со временем процесса обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дублирования швейных изделий | 1987 |

|

SU1509458A1 |

| Устройство для формования и дублирования объемных деталей швейных изделий | 1987 |

|

SU1514849A1 |

| Устройство для влажно-тепловой обработки швейных изделий | 1987 |

|

SU1590498A1 |

| Устройство для дублирования деталейшВЕйНыХ издЕлий | 1979 |

|

SU827649A1 |

| Верхняя подушка гладильного пресса | 1981 |

|

SU1043209A2 |

| Пресс для формования и дублирования деталей одежды | 1987 |

|

SU1601252A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2051253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКЛЕЕВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2425612C1 |

| Устройство для разутюжки швов швейных изделий | 1982 |

|

SU1087586A1 |

| Способ обработки бортов швейных изделий | 1980 |

|

SU902714A1 |

Изобретение относится к оборудованию, применяемому в швейной промышленности, в частности к устройствам для дублирования деталей швейных изделий. Задачей изобретения является: сокращение энергозатрат на процесс обработки швейных изделий; улучшение условий труда; повышение производительности труда; упрощение конструкции оборудования; сокращение затрат на обслуживание и ремонт оборудования. Поставленная задача достигается тем, что транспортное устройство, на котором размещаются обрабатываемые детали, выполнено в виде замкнутой рамы, имеющей по ходу перемещения направляющие с размещенными в них роликами, к которой с внутренней стороны посредством эластичных элементов, в частности пружин, закреплена термостойкая, воздухопроницаемая тканевая транспортерная лента, длина которой по ходу перемещения выполнена так же, как и рама, не менее чем в два раза длиннее дублирующей плиты. Верхняя дублирующая плита с одной стороны через теплоизоляционный слой и связь закреплена к остову пресса, а с другой - через термостойкую антиадгезионную пленку имеет контакт с обрабатываемыми деталями. Нижняя дублирующая плита с одной стороны через термостойкий амортизационный слой и тканевую термостойкую обтяжку имеет контакт с транспортерной лентой, на которой размещены обрабатываемые детали, а с другой - через теплоизоляционный слой, связь и шаровую опору соединена с приводным устройством, совершающим вертикальное возвратно-поступательное перемещение. 1 з.п. ф-лы, 4 ил.

1. Пресс для дублирования швейных изделий, содержащий остов, на котором базируются транспортерная лента для размещения на ней деталей швейных изделий, верхняя и нижняя дублирующие плиты, нагрев которых осуществляется паром или электронагревателями в виде токопроводящей ткани, и привод возвратно-поступательного вертикального перемещения верхней дублирующей плиты, отличающийся тем, что транспортное устройство, на котором размещаются детали швейных изделий, выполнено в виде замкнутой рамы, имеющей по ходу перемещения направляющие с размещенными в них роликами, к которой с внутренней стороны посредством эластичных элементов, в частности пружин, закреплена термостойкая, воздухопроницаемая тканевая транспортерная лента, длина которой по ходу перемещения выполнена так же, как и рама, не менее чем в два раза длиннее дублирующей плиты, кроме этого, верхняя дублирующая плита с одной стороны через теплоизоляционный слой и связь закреплена к остову пресса, с другой - через термостойкую антиадгезионную пленку имеет контакт с обрабатываемыми деталями, а нижняя дублирующая плита с одной стороны через термостойкий амортизационный слой и тканевую термостойкую обтяжку имеет контакт с транспортерной лентой, на которой размещены обрабатываемые детали, с другой - через теплоизоляционный слой, связь и шаровую опору соединена с приводным устройством, совершающим возвратно-поступательное вертикальное перемещение.

2. Пресс для дублирования швейных изделий по п.1, отличающийся тем, что дублирующие плиты выполнены из двух частей, между которыми размещены в канавках гибкие электронагреватели кабельного или ленточного типа, при этом канавки для электронагревателей кабельного типа выполнены в форме полуокружности, а для ленточного типа - П-образной формы.

| Устройство для формования и дублирования объемных деталей швейных изделий | 1988 |

|

SU1647059A2 |

Авторы

Даты

2015-02-10—Публикация

2013-10-31—Подача