Изобретение относится к оборудованию, применяемому в швейной промышленности, в частности к устройствам для

влажно-тепловой обработки деталей швейных изделий.

Целью изобретения является расширение технологических возможностей и повышение качества обрабатываемого изделия.

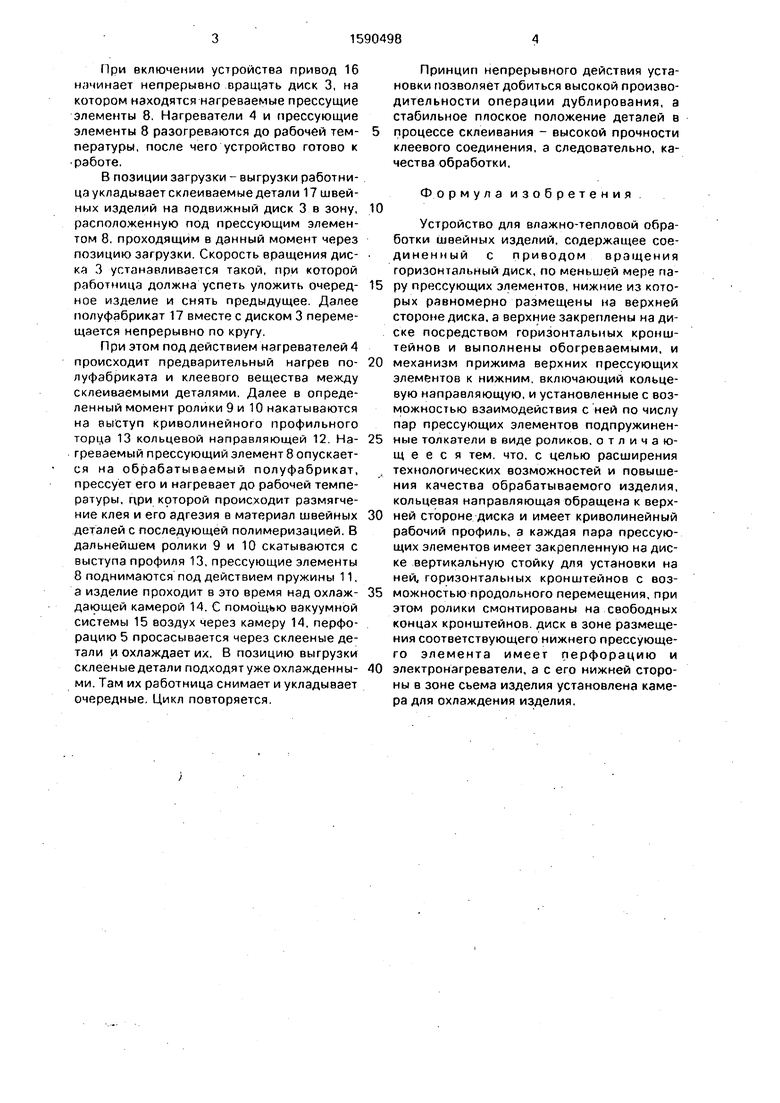

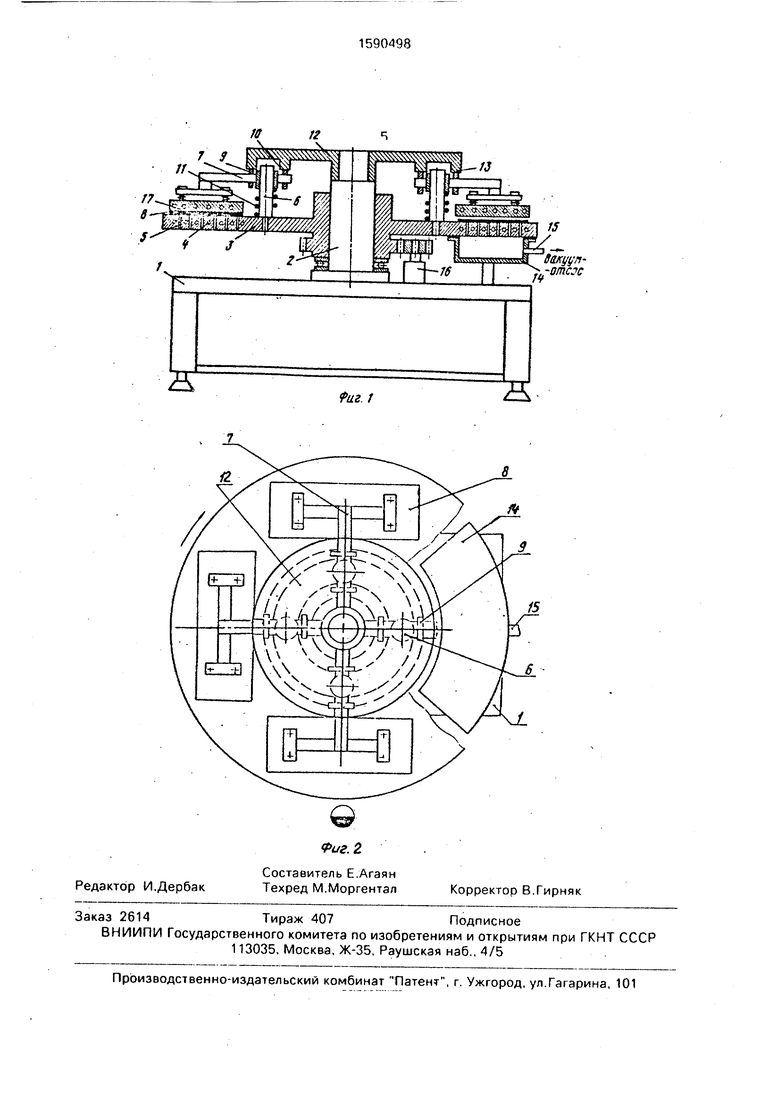

На фиг.1 схематично изображено устройство, вид сбоку в сечении; на фиг.2 - то же, вид сверху.

Устройство содержит остов 1, на котором на центральной стойке 2 базируется непрерывно движущееся транспортное средство, выполненное в форме диска 3. Внутри диска находятся электронагреватели 4. В рабочих зонах диск имеет перфорацию 5. Диск несет равномерно расположенные по окружности стойки 6. на которых установлены с возможностью верт- кального перемещения консольные горизонтальные кронштейны 7, несущие на концах обогреваемые прессующие элементы 8 и снабженные толкателями, выполненными в виде роликов 9 и 10. Кронштейны 7 подпружинены снизу пружинами 11. На вертикальной центральной стойке 2 выполнена кольцевая направляющая 12 с криволинейным профильным торцом 13 для перемещения по ней толкателя,- роликов 9 и 10 механизма прижима верхних прессующих элементов 8 к нижним, размещенных на диске 3.

Устройство содержит неподвижно закрепленную на остове 1 охлаждающую камеру 14, плотно прилегающую к нижней поверхности диска 3 и связанную с вакуумной системой 15. Диск 3 кинематически связан с приводом 16.

Устройство для влажно-тепловой обработки швейных изделий работает следующим образом.

СП

ю о

ь. ю

00

При включении устройства привод 16 н.ччинает непрерывно вращать диск 3, на котором находятся нагреваемые прессущие элементы 8. Нагреватели 4 и прессующие элементы 8 разогреваются до рабочей тем- пературы, после чего устройство готово к работе.

В позиции загрузки - выгрузки работница укладывает склеиваемые детали 17 швейных изделий на подвижный диск 3 в зону, расположенную под прессующим элементом 8, проходящим в данный момент через позицию загрузки. Скорость вращения дис- ка 3 устанавливается такой, при которой работница должна успеть уложить очеред- нее изделие и снять предыдущее. Далее полуфабрикат 17 вместе с диском 3 перемещается непрерывно по кругу.

При этом под действием нагревателей 4 происходит предварительный нагрев по- луфабриката и клеевого вещества между склеиваемыми деталями. Далее в определенный момент ролики 9 и 10 накатываются на выступ криволинейного профильного торца 13 кольцевой направляющей 12. На- греваемый прессующий элемент 8 опускается на обрабатываемый полуфабрикат, прессует его и нагревает до рабочей температуры, гхри которой происходит размягчение клея и его адгезия е материал швейных деталей с последующей полимеризацией. В дальнейшем ролики 9 и 10 скатываются с выступа профиля 13, прессующие элементы 8 поднимаются под действием пружины 11, а изделие проходит в это время над охлаж- дающей камерой 14. С помощью вакуумной системы 15 воздух через камеру 14, перфорацию 5 просасывается через склееные детали и охлаждает их, В позицию выгрузки склееные детали подходят уже охлажденны- ми. Там их работница снимает и укладывает очередные. Цикл повторяется.

Принцип непрерывного действия установки позволяет добиться высокой произво- дительности операции дублирования, а стабильное плоское положение деталей в процессе склеивания - высокой прочности клеевого соединения, а следовательно, качества обработки.

Формула изобретения

Устройство для влажно-тепловой обработки швейных изделий, содержащее соединенный с приводом вращения горизонтальный диск, по меньшей мере пару прессующих элементов, нижние из которых равномерно размещены на верхней стороне диска, а верхние закреплены на диске посредством горизонтальных кронштейнов и выполнены обогреваемыми, и механизм прижима верхних прессующих элементов к нижним, включающий кольцевую направляющую, и установленные с возможностью взаимодействия с ней по числу пар прессующих элементов подпружиненные толкатели в виде роликов, отличающееся тем. что, с целью расширения технологических возможностей и повышения качества обрабатываемого изделия, кольцевая направляющая обращена к верхней стороне диска и имеет криволинейный рабочий профиль, а каждая пара прессующих элементов имеет закрепленную на диске вертикальную стойку для установки на ней горизонтальных кронштейнов с возможностью продольного перемещения, при этом ролики смонтированы на свободных концах кронштейнов, диск в зоне размещения соответствующего нижнего прессующего элемента имеет перфорацию и электронагреватели, а с его нижней стороны в зоне съема изделия установлена камера для охлаждения изделия.

Jf

SOKyi/n- -атсус

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для влажно-тепловой обработки деталей швейных изделий | 1981 |

|

SU1054467A1 |

| УСТРОЙСТВО ДЛЯ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2023095C1 |

| Устройство для влажно-тепловойОбРАбОТКи ОдЕжды | 1979 |

|

SU827650A1 |

| ПРЕСС ДЛЯ ОБЪЕМНОГО ФОРМОВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2061132C1 |

| Устройство для влажно-тепловой обработки швейных изделий | 1980 |

|

SU1017749A1 |

| ПРЕСС ДЛЯ ДУБЛИРОВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2541296C1 |

| Пресс для влажно-тепловой обработки швейных изделий | 1987 |

|

SU1513054A1 |

| Пресс для влажно-тепловой обработки деталей одежды | 1987 |

|

SU1557223A1 |

| Устройство для фальцевания краев деталей швейных изделий | 1985 |

|

SU1273046A2 |

| Комбинированное устройство для окончательной влажно-тепловой обработки швейных изделий | 1988 |

|

SU1606555A1 |

Изобретение относится к оборудованию, применяемому в швейной промышленности, в частности к устройствам для влажно-тепловой обработки деталей швейных изделий, и позволяет расширить технологические возможности устройства и повысить качество обрабатываемых изделий за счет свободной установки несущих прессующие элементы кронштейнов на стойке, подпружиненных к направляющей, которая обращена к верхней стороне диска, при этом толкатели механизма прижима прессующих элементов выполнены в виде роликов, контактирующих с кольцевой криволинейной направляющей и закреплены на горизонтальных кронштейнах. С нижней стороны диска в зоне съема изделий установлена камера для охлаждения изделия. 2 ил.

fuz. f

| Машина для утюжки подплечиков | 1948 |

|

SU78796A1 |

| Лесопилка | 1924 |

|

SU1950A1 |

Авторы

Даты

1990-09-07—Публикация

1987-03-04—Подача